Изобретение относится к гофрировочному устройству для формования термопластичных гофрированных труб из выходящего из экструзионного устройства рукава пластмассового расплава, направляемые содержащему под замкнутой траекторией на линейном формовочном участке формовочные колодки, которые расположены попарно друг за другом на формовочном участке с образованием формовочного канала, при этом пары формовочных колодок образованы из левой и правой формовочных колодок и окружают для образования формовочного канала цилиндрическое формовочное полое пространство;

захваты для возвращения формовочных колодок с конца формовочного участка в начало формовочного участка;

расположенное в конце формовочного участка устройство для разъема формы, которое имеет, по меньшей мере, один приводимый в движение двигателем поворотный диск и взаимодействует с приходящей в конец формовочного участка парой формовочных колодок, причем оно перемещает друг от друга формовочные колодки пары формовочных колодок.

В известных гофрировочных устройствах указанного вначале вида для обеспечения процесса разъема формы требуется клиновое устройство, с которым формовочные колодки при разведении приходят в зацепление и соскальзывают. В качестве альтернативного решения требуется особенно сильный приводной двигатель для привода поворотного диска, поскольку, по меньшей мере, в начале процесса разъема формы для разделения формовочных колодок пары формовочных колодок требуются относительно большие усилия.

В основу изобретения положена задача такого усовершенствования гофрировочного устройства указанного в начале вида, чтобы обеспечивал процесс разъема формы без необходимости особенно мощного приводного двигателя или особенно сложного конструктивного выполнения.

Эта задача решена согласно изобретению с помощью предмета пункта 1 формулы изобретения.

За счет того, что на приводимом во вращение двигателем поворотном диске предусмотрены первый поводок и второй поводок, которые расположены так, что расстояние от первого поводка до центральной поворотной оси меньше расстояния от второго поводка до центральной поворотной оси, обеспечивается возможность воздействия на формовочные колодки первого поводка с меньшим рычажным плечом в начале процесса извлечения и затем второго поводка с большим рычажным плечом, так что при одинаковом приводном крутящем моменте в начале процесса извлечения передается особенно большое усилие для разъема формы.

В качестве альтернативы эта задача решена с помощью предмета пункта 2 формулы изобретения. В этом решении предусмотрено, что имеются два приводимых во вращение двигателем поворотных диска, при этом один поворотный диск воздействует на подлежащую разъему пару формовочных колодок в зоне конца формовочного участка сверху, а другой поворотный диск снизу. С помощью этих двух приводимых во вращение двигателем поворотных дисков обеспечивается надежный разъем формы без необходимости использования особенно мощного приводного двигателя, а также без необходимости особенно сложного конструктивного выполнения.

Для поддержки действия приводимого в действие двигателем устройства поворотных дисков в предпочтительном варианте выполнения за устройством поворотных дисков установлено клиновое устройство, которое выполнено и расположено так, что две симметрично расположенные наклонные поверхности клинового устройства взаимодействуют с обеими находящимися в зацеплении с поворотным диском формовочными колодками, тем что каждая формовочная колодка скользит по соответствующей наклонной поверхности.

Особенно предпочтительно использовать поворотный диск, который синхронно взаимодействует с обеими формовочными колодками подлежащей разъему пары формовочных колодок. Для этого может быть предусмотрено, что поворотный диск имеет на поверхности диска четыре поводка, а именно на первой половине поверхности диска один первый и один второй поводок, а на второй половине поверхности диска расположенный симметрично еще один первый и еще один второй поводок.

Особенно предпочтительный принцип действия обеспечивается, когда поворотный диск приводится во вращение попеременно по часовой стрелке и против часовой стрелки, предпочтительно каждый раз с поворотом на 90°.

С помощью устройства поворотных дисков формовочные колодки раздвигаются и переводятся в положение готовности, из которого они могут забираться с помощью соответствующего захвата с целью возврата в начало формовочного участка. Для обеспечения надежной передачи формовочных колодок с помощью захвата в машинном столе может быть предусмотрена утапливаемая планка, которая удерживает формовочные колодки в положении готовности, когда происходит захват.

Другие конструктивные признаки и преимущества следуют из приведенного ниже описания примера выполнения со ссылками на прилагаемые чертежи, на которых изображено:

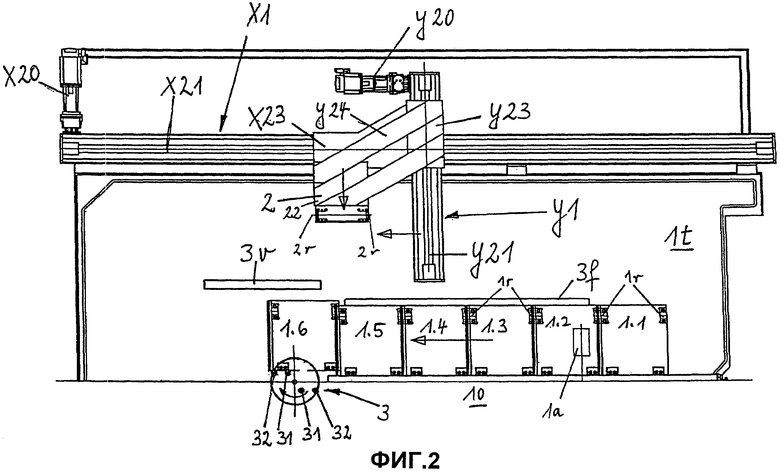

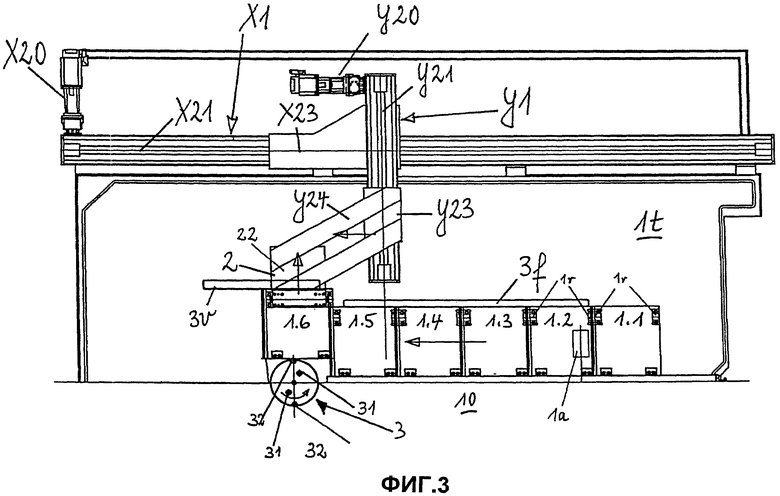

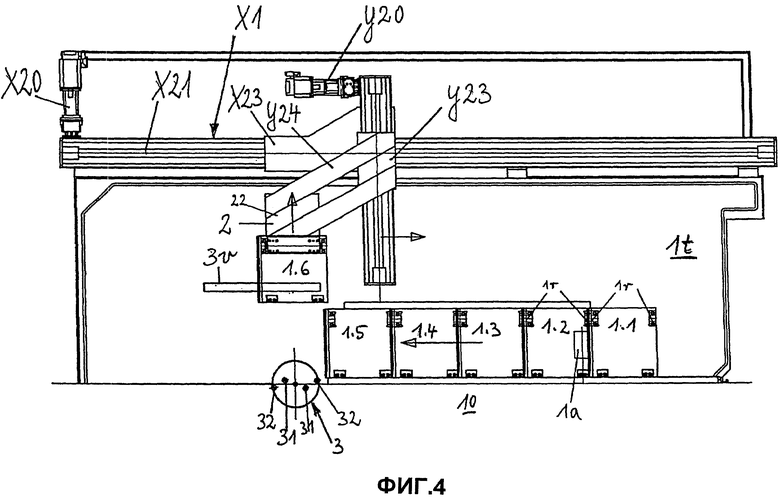

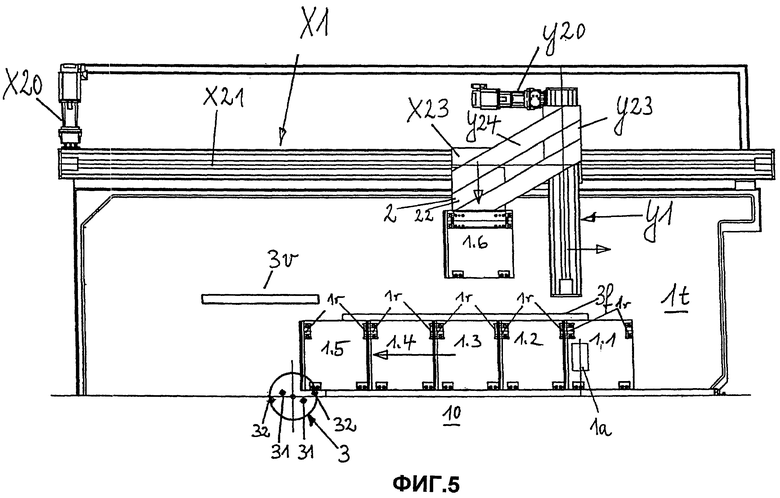

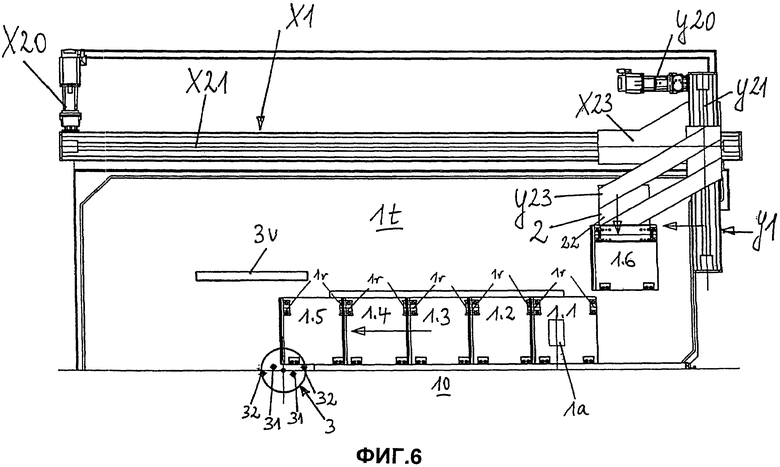

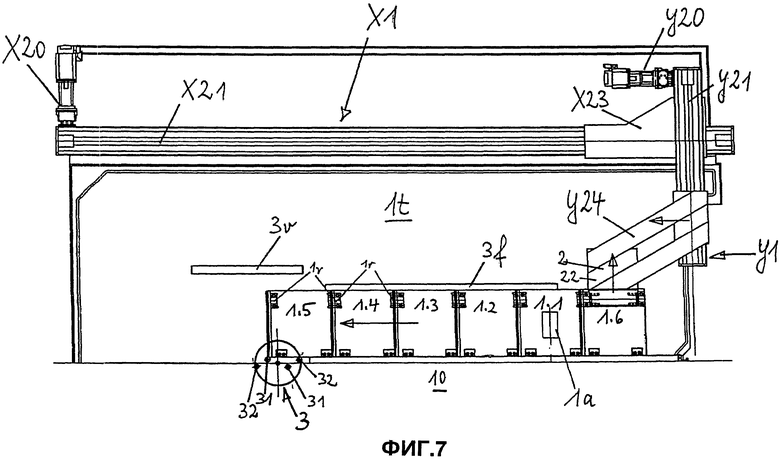

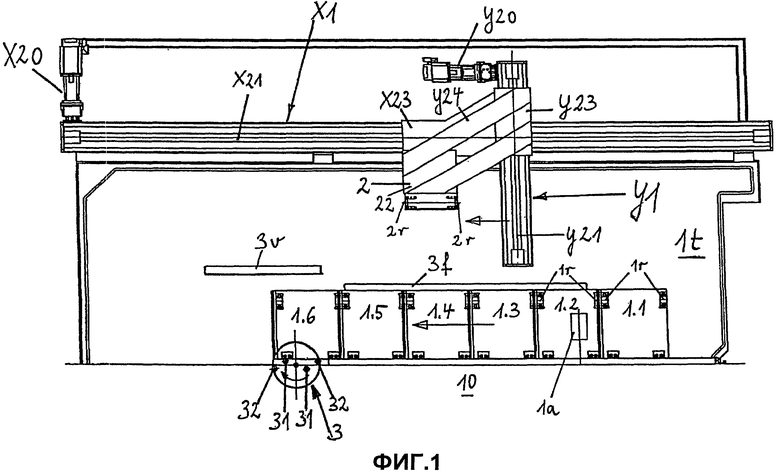

фиг.1-7 - правая половина машинного стола гофрировочного устройства с направляемыми на машинном столе правыми формовочными колодками с шестью расположенными на линейном формовочном участке формовочными колодками с захватом с соответствующим направляющим и приводным устройством для возврата формовочных колодок и с устройством для разъема формы с устройством поворотных дисков в семи следующими друг за другом стадиями способа извлечения и возврата формовочных колодок, вид сверху.

На фиг.1-7 показана лишь правая половина машинного стола гофрировочного устройства. На этой правой половине показаны лишь правые формовочные колодки 1.1-1.6. Они образуют вместе с не изображенными левыми формовочными колодками линейный формовочный канал на формовочном участке 10. Таким образом, не изображенная на фигурах левая половина машинного стола имеет соответствующую систему левых формовочных колодок, такую как показанная на фигурах правая система. Кроме того, левая половина машинного стола имеет также захватное устройство для возврата левых формовочных колодок, которое выполнено в соответствии с показанным на фигурах захватным устройством для правых формовочных колодок.

Показанный на фигурах пример выполнения гофрировочного устройства имеет горизонтальный машинный стол 1t, на котором в показанном случае шесть пар формовочных колодок направляются на линейном участке 10 последовательно друг за другом вдоль первой неподвижной направляющей планки 1f. Каждая пара формовочных колодок образована из левых и правых формовочных колодок 1.1-1.6. Они охватывают цилиндрическое полое формовочное пространство. Направляемые последовательно на формовочном участке 10 шесть пар формовочных колодок образуют на формовочном участке проходной формовочный канал. Он складывается из шести примыкающих друг к другу в осевом направлении цилиндрических формовочных полых пространств пар формовочных колодок.

Пары формовочных колодок на линейном формовочном участке 10 приводятся с помощью расположенного на машинном столе 1t приводного устройства в линейное движение вдоль формовочного участка 10. Для этого формовочные колодки 1 имеют на стороне дна по одной зубчатой рейке, в зацеплении с которой находится проходящая через машинный стол приводная шестерня 1а приводного двигателя. Возврат формовочных колодок 1.1-1.6 с конца в начало формовочного участка 10 осуществляется с помощью приводимого в действие двигателем захвата 2. Формовочный участок 10 с формовочным каналом расположен по средней продольной оси машинного стола 1t. Справа от формовочного участка 10 на правой стороне машинного стола 1t происходит возврат правых формовочных колодок, и соответствующим образом слева от формовочного участка на левой половине машинного стола происходит возврат левых формовочных колодок. Предусмотрено отдельное захватное устройство с захватом 2 для правых формовочных колодок 1 и отдельное захватное устройство с захватом 2 для левых формовочных колодок 1.

Эти оба захватных устройства имеют по одному отдельному направляющему и приводному устройству для соответствующего отдельного захвата 2. Правое захватное устройство с соответствующим захватом 2 расположено над правой половиной машинного стола 1t, а левое захватное устройство с соответствующим захватом 2 расположено над левой половиной машинного стола 1t.

В конце формовочного участка 10 расположено еще устройство для разъема формы с приводимым в действие с помощью двигателя поворотным диском 3, чтобы в конце формовочного участка осуществить разъем концевых пар формовочных колодок, т.е. для раздвигания правых и левых концевых формовочных колодок 1.

В показанном случае такое устройство для разъема формы расположено на машинном столе 1t и предназначено для воздействия с нижней стороны на концевые формовочные колодки, и соответствующее (не изображенное на фигурах) устройство для разъема формы расположено в надстройке машинного стола 1t для оказания воздействия с верхней стороны на концевые формовочные колодки. Оба - нижнее и верхнее - устройства для разъема формы работают синхронно с воздействием снизу и сверху.

Приводимый в действие с помощью двигателя поворотный диск 3 устройства для разъема формы выполнен в виде круглого диска. Он расположен так, что поверхность диска проходит параллельно поверхности стола. Поверхность диска поворачивается вокруг ориентированной перпендикулярно поверхности диска центральной поворотной оси. Привод поворотного диска происходит с помощью приводного электродвигателя 1а попеременно по часовой стрелке и против часовой стрелки с поворотом на угол до 90°. На обращенной к формовочным колодкам поверхности диска расположены с выступанием из поверхности диска перпендикулярно ей четыре поводковых ролика 31, 31, 32, 32. Эти четыре поводковых ролика расположены симметрично следующим образом:

Поверхность диска разделена на левую и правую половину диска. Линия раздела образована линией диаметра, которая пересекается с центральной поворотной осью в середине.

На каждой половине расположено по одному первому поводковому ролику 31 и одному второму поводковому ролику 32, при этом первый поводковый ролик 31 расположен в радиальном направлении дальше внутрь, чем второй поводковый ролик 32, т.е. расстояние от первого поводкового ролика 31 до центральной поворотной оси 3d меньше расстояния от второго поводкового ролика 32 до центральной поворотной оси. Расположение первого и второго поводкового ролика 31, 32 на каждой половине диска таково, что линия соединения расположенных на одной половине диска первого и второго поводковых роликов 31, 32 проходит параллельно линии диаметра. Линии соединения проходят параллельно друг другу, и расстояние от линий соединения до линии диаметра одинаково.

Расположение первых и вторых поводковых роликов 31, 32 на обеих половинах диска симметрично друг другу, а именно так, что первый поводковый ролик 31 первой половины диска и первый поводковый ролик 31 второй половины диска расположены зеркально симметрично относительно центральной поворотной оси, и аналогичным образом второй поводковый ролик 32 первой половины диска и второй поводковый ролик 32 второй половины диска также расположены зеркально симметрично относительно центральной поворотной оси 3d.

При разъеме формы поводковые ролики 31, 32 взаимодействуют с формовочными колодками. Существенным является то, что в процессе извлечения в первой стадии сначала воздействует на формовочную колодку первый поводковый ролик 31 с меньшим эффективным рычажным плечом, а затем во второй стадии на формовочную колодку воздействует второй поводковый ролик 32 с большим эффективным рычажным плечом. Таким образом, при одинаковом крутящем моменте в начале разъеме формы на формовочные колодки воздействует через первый поводковый ролик 31 относительно большая сила. По мере разъема формы затем на формовочные колодки воздействуют вторые поводки 32 через их более длинное рычажное плечо с меньшей силой.

Различные стадии процесса извлечения показаны на примере правых формовочных колодок 1.1-1.6 на семи фиг.1-7. А именно, на фигурах показано:

Фиг.1:

Поворотный диск 3 приводится в движение по часовой стрелке. Поводковый ролик 31 прилегает к продольной внутренней кромке формовочной колодки 1.6. Поводковый ролик 31 выдавливает формовочную колодку 1.6 из среднего канала. Поводковый ролик 31 действует с коротким рычажным плечом и передает относительно большую силу на формовочную колодку.

Фиг.2:

Поворотный диск 3 приводится далее в движение по часовой стрелке. Поводковый ролик 31 и поводковый ролик 32 прилегают к продольной внутренней кромке формовочной колодки 1.6. Поводковый ролик 31 и поводковый ролик 32 выдавливают дальше уже выдвинутую частично формовочную колодку 1.6 из среднего канала. Поводковый ролик 32 действует с длинным рычажным плечом и передает меньшую силу, чем в показанной предыдущей стадии, на формовочную колодку 1.6.

Фиг.3:

Поворотный диск достигает своего углового положения на 90°. Поводковый ролик 32 прилегает один к продольной внутренней кромке формовочной колодки 1.6. Формовочная колодка достигла своего выдвинутого положения и прилегает продольной наружной кромкой к выдвинутой направляющей планке 3v. Направляющая планка 3v обеспечивает стабильную ориентацию формовочной колодки параллельно формовочному каналу в показанном положении готовности и во время процесса соединения с захватом 2. Захват 2 на фиг.3 выдвинут к стоящей в положении готовности формовочной колодке 1.6 и уже находится в зацеплении с формовочной колодкой. Поворотный диск 3 приводится в движение против часовой стрелки для поворота на угол 90° снова в исходное положение.

Фиг.4:

Установленная с возможностью опускания направляющая планка 3v утоплена в машинный стол 1t. Захват 2 переводит удерживаемую в зацеплении формовочную колодку 1.6 через утопленную направляющую планку 3v в направлении Y наружу и одновременно в направлении Х обратно в направлении к началу формовочного участка 10. Поворотный диск 3 снова повернут в свое исходное положение и стоит неподвижно. Формовочная колодка 1.5 продвинута дальше в направлении к концу формовочного участка, однако еще не находится в соединении с поводками поворотного диска 3.

Фиг.5:

Направляющая планка 3v снова выдвинута вверх из машинного стола 1t. Поворотный диск 3 все еще стоит неподвижно в своем исходном положении. Формовочная колодка 1.5 продвинута дальше в зону поворотного диска 3 и уже прилегает к поводковому ролику 32. Однако поводковый ролик 31 еще не прилегает. Захват 2 все еще удерживает формовочную колодку 1.6. Он еще не полностью ввел формовочную колодку 1.6 в исходное положение в начале формовочного участка.

Фиг.6:

Формовочная колодка 1.5 продвинулась дальше до конца формовочного участка 10. Она прилегает к поводковому ролику 32. Однако еще нет прилегания к поводковому ролику 31. Поворотный диск 3 еще стоит. Формовочная колодка 1.6 все еще в зацеплении с захватом 2, однако достигла положения непосредственно перед введением в начало формовочного участка 10. Она как раз вставляется захватом 2 в направлении Y в свое исходное положение.

Фиг.7:

Формовочная колодка 1.6 вдавлена в свое исходное положение в начале формовочного участка 10. Зацепление с захватом 2 как раз расцепляется и затем захват 2 перемещается наружу в направлении Y. Формовочная колодка 1.5 прилегает к поводковому ролику 31, а также к поводковому ролику 32. Поворотный диск 3 все еще неподвижен. Затем непосредственно следует стадия, показанная на фиг.1, однако после продвижения вперед на одну формовочную колодку, т.е. происходит процесс разъема формовочной колодки 1.5.

Разъем левых формовочных колодок 1 происходит соответствующим образом с помощью того же поворотного диска 3, а именно при воздействии обоих других поводков 31, 32 на не изображенные на фиг.1-7 левые формовочные колодки.

Как указывалось выше, возврат формовочных колодок осуществляется с помощью захватов 2, при этом для правых формовочных колодок предусмотрен один захват 2 с отдельным направляющим и приводным устройством, и для левых формовочных колодок предусмотрен один захват 2 с соответствующим направляющим и приводным устройством.

Ниже приводится описание конструкции и принципа действия захватного устройства на примере правого захватного устройства, показанного на фиг.1-7. Захватное устройство имеет в направлении Х линейный направляющий рельс Х1, который установлен на машинном столе 1t. Этот направляющий рельс Х1 проходит в направлении Х вблизи и вдоль правого наружного края машинного стола, как лучше всего показано на фиг.1. Он имеет направляющий корпус с открытой сверху направляющей прорезью, которая проходит в направлении Х вдоль корпуса. В направляющем корпусе проходит в направлении Х приводимая в движение по замкнутой траектории с помощью серводвигателя Х20 лента Х21. Серводвигатель Х20 смонтирован в концевом положении на корпусе направляющего рельса Х1. В направляющей прорези перемещается соединенный с совершающей движение по замкнутой траектории лентой поводок Х22, который соединен с направляемой с прилеганием к корпусу направляющего рельса тележкой Х23. Поводок Х22 на показанных на фигурах проекциях закрыт сверху тележкой Х23.

На тележке Х23 установлено неподвижно в направлении Y рельсовое устройство Y1. Рельс Y1 проходит в направлении Y, т.е. поперек направлению Х, а именно от направляющего рельса Х1 к средней оси, т.е. поперек оси формовочного участка 10. Направляющий рельс Y1 выполнен аналогично направляющему рельсу Х1. Он лишь короче в осевом направлении. Он также имеет направляющий корпус Y с открытой сверху направляющей прорезью, которая проходит в направлении Y. В направляющем корпусе Y перемещается приводимая двигателем в движение по замкнутой траектории в направлении Y лента. В качестве приводного двигателя также служит серводвигатель Y20, который смонтирован на направляющем корпусе Х. Соединенный с совершающей движение по замкнутой траектории лентой Y21 поводок Y22 проходит соответствующим образом через направляющую прорезь в корпусе Y и соединен с направляемой с прилеганием к корпусу Y тележкой Y23. Поводок Y22 на показанных фигурах проекциях закрыт сверху тележкой Y23. На тележке Y23 жестко смонтирован захват 2 с помощью угловой опоры Y24. Угловая опора Y24 проходит под углом примерно 45° к направлению Y, так что захват 2 обращен своей захватной стороной перпендикулярно продольной оси формовочного участка 10.

Захват 2 имеет на своей захватной стороне фиксирующее пальцевое устройство 2r, которое соединено с расположенным на головке захвата исполнительным двигателем 22 через рычажно-коленный механизм. С помощью исполнительного двигателя 22 приводится в действие рычажно-коленный механизм для приведения в действие фиксирующих пальцев 2r. Для зацепления фиксирующие пальцы 2r с помощью приводимого в действие рычажно-коленного механизма отводятся друг от друга. Для освобождения фиксирующие пальцы 2r сдвигаются вместе во встречном направлении с помощью приводимого в действие рычажно-коленного механизма. Линия движения фиксирующих пальцев 2r является прямой осью, с которой на одной линии находятся оси фиксирующих пальцев 2r. Формовочные колодки имеют на обращенной от формовочного участка 10 наружной стороне соответствующее устройство 1r фиксирующих отверстий. Оно содержит два находящихся на одной линии в осевом направлении фиксирующих отверстия 1r, в которые могут входить с фиксацией фиксирующие пальцы 2r в соединенном положении и выходить из них.

Показанное гофрировочное устройство работает следующим образом.

Выходящий из не изображенной насадки экструдера рукав пластмассового расплава проходит через формовочный канал, который образован на формовочном участке 10 с помощью расположенных друг за другом перемещающихся пар формовочных колодок. Формовочные колодки 1.1-1.6 приводятся в движение на стороне дна с помощью приводной шестерни 1а приводного двигателя в направлении Х. С помощью захватов 2 формовочные колодки 1.1-1.6 каждый раз возвращаются с конца формовочного участка 10 в начало. Для разъема пар формовочных колодок в конце формовочного участка 10 расположено устройство для разъема формы с приводимым в движение от двигателя поворотным диском 3 в конце формовочного участка 10.

Рукав пластмассового расплава охлаждается в формовочном канале гофрировочного устройства и формуется с образованием гофрированной трубы. В конце формовочного канала готовая сформованная гофрированная труба выходит в виде бесконечной трубы.

Для формования и охлаждения в формовочном канале гофрировочное устройство имеет само по себе известные вакуумные и охлаждающие устройства, подробное описание которых не приводится в данной заявке.

Перечень позиций

1.1-1.6 - Формовочные колодки,

1t - Машинный стол,

1а - Приводная шестерня,

1f - Неподвижная направляющая планка,

1r - Фиксирующие отверстия захвата,

2r - Устройство фиксирующих пальцев,

22 - Исполнительный двигатель для фиксирующих пальцев,

3 - Поворотный диск,

31,32 - Поводковые ролики,

3d - Поворотная ось,

3v - Утапливаемая направляющая планка,

4 - Клиновое устройство,

10 - Формовочный участок,

Х1 - Направляющее устройство в направлении Х,

Х20 - Серводвигатель,

Х21 - Приводимая в движение лента,

Х22 - Поводок,

Х23 - Тележка,

Y1 - Рельсовое устройство в направлении Y,

Y20 - Серводвигатель,

Y21 - Приводимая в движение лента,

Y22 - Поводок,

Y23 - Тележка,

Y24 - Угловая опора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРУГАТОР С ЗАХВАТНЫМ УСТРОЙСТВОМ | 2008 |

|

RU2466021C2 |

| КЛАССИФИКАТОР ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1971 |

|

SU296180A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ КОНСТРУКЦИЙ ИЗ СТАЛЬНЫХ ЛИСТОВ, ПОВОРОТНО-ГИБОЧНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ КОНСТРУКЦИЙ ИЗ СТАЛЬНЫХ ЛИСТОВ И МАНИПУЛЯТОР ЛИСТОВ К ГИБОЧНОМУ ПРЕССУ | 1993 |

|

RU2110349C1 |

| Линия для формования подошв на голенища обуви | 1985 |

|

SU1512472A3 |

| КОНТАКТНОЕ УСТРОЙСТВО | 1991 |

|

RU2042993C1 |

| Муфта для компенсации угловых смещений соединяемых валов | 1981 |

|

SU1123554A3 |

| ПОВОРОТНО-КАРУСЕЛЬНЫЙ СТЕНД | 2008 |

|

RU2385813C1 |

| ФРОНТАЛЬНЫЙ УЗЕЛ, ПРИБОРОДЕРЖАТЕЛЬ С ТАКИМ ФРОНТАЛЬНЫМ УЗЛОМ И РАСПРЕДЕЛИТЕЛЬНЫЙ ШКАФ С БОЛЬШИМ ЧИСЛОМ ТАКИХ ПРИБОРОДЕРЖАТЕЛЕЙ | 2008 |

|

RU2482584C2 |

| Намоточная головка | 1984 |

|

SU1277229A1 |

| Устройство для обработки печатного материала | 1976 |

|

SU664553A3 |

Предлагается гофрировочное устройство для формования термопластичных гофрированных труб из выходящего из экструзионного устройства рукава пластмассового расплава, содержащее направляемые по замкнутой траектории на линейном формовочном участке (10) формовочные колодки (1.1-1.6), которые расположены попарно друг за другом на формовочном участке (10) с образованием формовочного канала. Пары формовочных колодок образованы из левой и правой формовочных колодок (1.1-1.6) и окружают для образования формовочного канала цилиндрическое формовочное полое пространство. Предусмотрены захваты (2) для возвращения формовочных колодок (1.1-1.6) с конца формовочного участка (10) в начало формовочного участка (10). В конце формовочного участка (10) расположено устройство для разъема формы, которое имеет, по меньшей мере, один приводимый в движение поворотный диск (3). Диск (3) имеет первый поводок (31) и второй поводок (32), которые расположены так, что расстояние от первого поводка (31) до центральной поворотной оси меньше расстояния от второго поводка (32) до центральной поворотной оси. За счет этого в начале процесса разъема формы первый поводок (31) воздействует с меньшим рычажным плечом, а затем второй поводок (32) с большим рычажным плечом в процессе разъема на формовочные колодки. 2 н. и 14 з.п. ф-лы, 7 ил.

1. Гофрировочное устройство для формования термопластичных гофрированных труб из выходящего из экструзионного устройства рукава пластмассового расплава, содержащее

направляемые по замкнутой траектории на линейном формовочном участке (10) формовочные колодки (1.1-1.6), которые расположены попарно друг за другом на формовочном участке (10) с образованием формовочного канала, причем каждая пара формовочных колодок образована из левой и правой формовочных колодок (1.1-1.6) и окружает цилиндрическое формовочное полое пространство с образованием формовочного канала;

захваты (2) для возвращения формовочных колодок (1.1-1.6) с конца формовочного участка (10) в начало формовочного участка (10);

расположенное в конце формовочного участка (10) устройство для разъема формы, которое имеет, по меньшей мере, один приводимый в движение двигателем поворотный диск (3) и взаимодействует с приходящей в конец формовочного участка (10) парой формовочных колодок, причем оно перемещает друг от друга формовочные колодки (1.1-1.6) пары формовочных колодок,

отличающееся тем, что приводимый в движение двигателем поворотный диск выполнен с проходящей перпендикулярно поверхности диска центральной поворотной осью (3d) и, по меньшей мере, с двумя расположенными на поверхности диска поводками (31, 32), причем расстояние от первого поводка (31) до центральной поворотной оси (3d) меньше расстояния от второго поводка (32) до центральной оси (3d); причем формовочные колодки (1.1-1.6) направляются так, что в зоне конца формовочного участка (10) с подлежащей разъему формовочной колодкой сначала взаимодействует первый поводок (31) поворотного диска, а при дальнейшем повороте поворотного диска (3) с этой формовочной колодкой (1.1-1.6) приходит в зацепление второй поводок (32).

2. Гофрировочное устройство по п.1, отличающееся тем, что на первой половине поверхности диска расположен первый поводок (31) и второй поводок (32), а на второй половине поверхности диска расположены симметрично еще один первый поводок (31) и еще один второй поводок (32), а именно так, что первый поводок (31) и второй поводок (32) синхронно взаимодействуют с обеими формовочными колодками (1.1-1.6) направляемой в конце короткого формовочного участка (10) пары формовочных колодок.

3. Гофрировочное устройство по п.2, отличающееся тем, что первый поводок (31) и второй поводок (32) расположены на соединительной линии, которая проходит параллельно линии диаметра на поверхности диска, а также параллельно второй соединительной линии другого первого поводка (31) и другого второго поводка (32) на поверхности диска, причем расстояние от первой соединительной линии до линии диаметра равно расстоянию от второй соединительной линии до линии диаметра.

4. Гофрировочное устройство по любому из пп.1-3, отличающееся тем, что оба первых поводка (31) расположены относительно друг друга зеркально симметрично вокруг центральной поворотной оси (3d), и оба вторых поводка (32) расположены относительно друг друга зеркально симметрично вокруг центральной поворотной оси (3d).

5. Гофрировочное устройство по п.1, отличающееся тем, что поворотный диск (3) приводится во вращение попеременно по часовой стрелке и против часовой стрелки, предпочтительно каждый раз с поворотом на угол 90°.

6. Гофрировочное устройство по п.1, отличающееся тем, что в зоне конца линейного формовочного участка (10) расположена с параллельным смещением относительно продольной оси линейного формовочного участка (10) утапливаемая линейная направляющая планка (3v).

7. Гофрировочное устройство по п.1, отличающееся тем, что после поворотного диска включено клиновое устройство с наклонной поверхностью (4), которое расположено так, что наклонная поверхность (4) взаимодействует с находящимися в зацеплении с поворотным диском (3) формовочными колодками (1.1-1.6), причем формовочные колодки соскальзывают с наклонной поверхности.

8. Гофрировочное устройство по п.7, отличающееся тем, что клиновое устройство имеет две расположенные под углом симметрично относительно продольной оси формовочного участка (10) наклонные поверхности (4), причем одна наклонная поверхность (4) расположена так, что она взаимодействует с одной находящейся в зацеплении с поворотным диском (3) формовочной колодкой (1.1-1.6), а другая наклонная поверхность (4) расположена так, что она взаимодействует с другой находящейся в зацеплении с поворотным диском (3) формовочной колодкой (1.1-1.6).

9. Гофрировочное устройство для формования термопластичных гофрированных труб из выходящего из экструзионного устройства рукава пластмассового расплава, содержащее

направляемые по замкнутой траектории на линейном формовочном участке (10) формовочные колодки (1.1-1.6), которые расположены попарно друг за другом на формовочном участке (10) с образованием формовочного канала, причем каждая пара формовочных колодок образована из левой и правой формовочных колодок (1.1-1.6) и окружает цилиндрическое формовочное полое пространство с образованием формовочного канала;

захваты (2) для возвращения формовочных колодок (1.1-1.6) с конца формовочного участка (10) в начало формовочного участка (10);

расположенное в конце формовочного участка (10) устройство для разъема формы, которое имеет, по меньшей мере, один приводимый в движение двигателем поворотный диск (3) и взаимодействует с приходящей в конец формовочного участка (10) парой формовочных колодок, причем оно перемещает друг от друга формовочные колодки (1.1-1.6) пары формовочных колодок,

отличающееся тем, что

приводимый в движение двигателем поворотный диск (3) выполнен с проходящей перпендикулярно поверхности диска центральной поворотной осью (3d) и, по меньшей мере, с одним поводком (31, 32), причем

в конце формовочного участка (10) расположен первый такой приводимый двигателем в движение поворотный диск (3), обращенный своей поверхностью к нижней стороне прилегающей там пары формовочных колодок, и второй такой приводимый двигателем в движение поворотный диск (3), обращенный своей поверхностью к верхней стороне той же пары формовочных колодок, так, что первый и второй поворотный диск (3) с помощью своих поводков (31), (32) воздействуют с зацеплением сверху и снизу на формовочные колодки (1.1-1.6) концевой пары формовочных колодок с целью перемещения формовочных колодок наружу.

10. Гофрировочное устройство по п.9, отличающееся тем, что на первой половине поверхности диска расположен первый поводок (31) и второй поводок (32), а на второй половине поверхности диска расположены симметрично еще один первый поводок (31) и еще один второй поводок (32), а именно так, что первый поводок (31) и второй поводок (32) синхронно взаимодействуют с обеими формовочными колодками (1.1-1.6) направляемой в конце короткого формовочного участка (10) пары формовочных колодок.

11. Гофрировочное устройство по п.10, отличающееся тем, что первый поводок (31) и второй поводок (32) расположены на соединительной линии, которая проходит параллельно линии диаметра на поверхности диска, а также параллельно второй соединительной линии другого первого поводка (31) и другого второго поводка (32) на поверхности диска, причем расстояние от первой соединительной линии до линии диаметра равно расстоянию от второй соединительной линии до линии диаметра.

12. Гофрировочное устройство по любому из пп.9-11, отличающееся тем, что оба первых поводка (31) расположены относительно друг друга зеркально симметрично вокруг центральной поворотной оси (3d), и оба вторых поводка (32) расположены относительно друг друга зеркально симметрично вокруг центральной поворотной оси (3d).

13. Гофрировочное устройство по п.9, отличающееся тем, что поворотный диск (3) приводится во вращение попеременно по часовой стрелке и против часовой стрелки, предпочтительно каждый раз с поворотом на угол 90°.

14. Гофрировочное устройство по п.9, отличающееся тем, что в зоне конца линейного формовочного участка (10) расположена с параллельным смещением относительно продольной оси линейного формовочного участка (10) утапливаемая линейная направляющая планка (3v).

15. Гофрировочное устройство по п.9, отличающееся тем, что после поворотного диска включено клиновое устройство с наклонной поверхностью (4), которое расположено так, что наклонная поверхность (4) взаимодействует с находящимися в зацеплении с поворотным диском (3) формовочными колодками (1.1-1.6), причем формовочные колодки соскальзывают с наклонной поверхности.

16. Гофрировочное устройство по п.15, отличающееся тем, что клиновое устройство имеет две расположенные под углом симметрично относительно продольной оси формовочного участка (10) наклонные поверхности (4), причем одна наклонная поверхность (4) расположена так, что она взаимодействует с одной находящейся в зацеплении с поворотным диском (3) формовочной колодкой (1.1-1.6), а другая наклонная поверхность (4) расположена так, что она взаимодействует с другой находящейся в зацеплении с поворотным диском (3) формовочной колодкой (1.1-1.6).

| Устройство для изготовления труб с поперечным профилированием из термопластичного полимера | 1979 |

|

SU906352A3 |

| Устройство для экструзии пластмассовых труб | 1988 |

|

SU1598860A3 |

| US 5582849 A, 10.12.1996 | |||

| US 4787598 A, 29.11.1988. | |||

Авторы

Даты

2012-07-10—Публикация

2008-06-06—Подача