Изобретение касается способа охлаждения рельса, при котором нагретый рельс, то есть деталь с аустенитной структурой, проводится через участок охлаждения, имеющий входную и выходную область, и подвергается процессу охлаждения и претерпевает при этом преобразование структуры в перлитную или феррит/перлитную структуру.

Рельсовые стали предназначены по существу для изготовления рельсов, а также их соединительных и соответственно крепежных элементов. Воздействующие через колесо на рельсы вертикальные и боковые силы, например нормальные силы, силы реакции, силы ускорения и силы торможения, в непосредственной области воздействия приводят к очень высоким динамическим нагрузкам и, как правило, к пластической деформации стали. Вследствие этих нагрузок возникают явления износа в виде утоньшения материала, истирания, скалывания, локальной усталости или трещин. Улучшение сопротивления рельса износу может быть достигнуто повышением его предела текучести при растяжении и предела прочности при растяжении, а также его усталостной прочности во взаимосвязи с по возможности мелкопластинчатой перлитной структурой.

При нормальных условиях охлаждения на холодильнике согласно уровню техники у рельсовых сталей происходит преобразование структуры в перлитную структуру. При этом рельсовые стали с ферритно-перлитной структурой имеют предел прочности при растяжении в области от 700 до 900 Н/мм2, в то время как стали с чисто перлитной структурой достигают значения прочности при растяжении свыше 900 Н/мм2. Важные свойства рельсовых сталей определяются структурной составляющей феррит/перлит, а также ее морфологией. Как у феррит/перлитных, так и у перлитных сталей важно межпластинчатое расстояние.

Из документа ЕР 0725152 известен способ и устройство охлаждения горячекатаных рельсовых профилей. С помощью вычислительной системы рассчитывается согласованная с геометрией профиля охлаждающая мощность, причем особенно учитывается геометрия головки рельса по отношению к подошве. Затем осуществляется охлаждение таким образом, что преобразование структуры в головке и в подошве в феррит и/или перлит протекает с, по возможности, незначительным смещением во времени, чтобы предотвратить коробление рельса.

Документ US 4486248 А также касается охлаждения рельсовых профилей. При этом способе, по существу, охлаждается головка рельса. В примыкающих промежуточных зонах имеет место повторный нагрев благодаря остаточному теплу в подошве рельса. В качестве желаемой структуры должна быть получена перлитная структура с незначительной объемной долей бейнита.

Наконец, документ US 4638851 касается охлаждения металлической ленты, например, при непрерывном улучшении ленты или нанесении гальванических покрытий на ленту.

В основе изобретения лежит задача предложить способ охлаждения для изготовления деталей, в частности, профилированного проката из рельсовой стали с улучшенными, механическими свойствами и мелкопластинчатой перлитной или феррит/перлитной структурой.

Эта задача решается способом с признаками пункта 1 формулы изобретения. Предпочтительные дополнительные усовершенствования описаны в зависимых пунктах формулы изобретения.

В соответствии со способом предложено то, что нагретый перед прокаткой рельс пропускают через участок охлаждения, состоящий из отдельных, независимых последовательно расположенных вдоль длины участка охлаждения охлаждающих модулей с независимо регулируемыми параметрами охлаждения и с промежуточными областями, расположенными между охлаждающими модулями для снятия структурных напряжений со средствами для определения действительной температуры головки рельса, и в зависимости от соответствующего значения действительной температуры детали в промежуточной области регулируют параметры интенсивности охлаждения, по меньшей мере, соответственно следующего охлаждающего модуля для обеспечения заданной температуры головки рельса во время всего прохождения участка охлаждения, превышающей критическую температуру образования бейнитной структуры.

Таким образом, основной идеей является регулирование охлаждения детали из рельсовой стали на участке охлаждения таким образом, что температура поверхности детали из рельсовой стали снижается так, что образуется желаемая перлитная или соответственно феррит/перлитная структура, причем посредством проведения фаз снятия напряжений, а также непрерывного контроля температурных условий преимущественно в каждой промежуточной области, а при необходимости регулированием параметров охлаждения отдельных охлаждающих модулей, обеспечено, что температура не снижается ниже критической температуры и вследствие чего переохлаждение не так высоко, чтобы имело место бейнитное превращение, в результате которого образуется нежелательная бейнитная структурная составляющая.

Процесс охлаждения профиля при прохождении им охлаждающих модулей состоит из отдельных этапов процесса охлаждения, а при прохождении им промежуточных областей для снятия структурных напряжений - из временных фаз повторного нагрева и/или из временных фаз термической выдержки и/или из временных фаз медленного охлаждения. При этом деталь во всех промежуточных областях может выдерживаться одинаково или различно по времени в разных промежуточных областях для снятия внутреннего напряжения. При этом повторный нагрев осуществляется или посредством имеющегося внутри детали остаточного тепла и/или посредством внешнего подвода тепла. Таким образом устанавливается приблизительно пилообразный режим охлаждения, который оказывает положительное влияние на окончательно формирующуюся структуру и тем самым на механические свойства. Образование бейнита предотвращается тем, что параметры охлаждения устанавливаются таким образом, что ни в какой момент времени процесса охлаждения не может начинаться образование бейнита.

Изобретением также охватывается то, что промежуточные области используются для термической релаксации детали, особенно проката, или для охлаждения с медленной скоростью.

Предпочтительным является регулирование специфических параметров охлаждения соответственно следующей зоны охлаждения и одновременно параметров охлаждения предыдущего охлаждающего модуля в зависимости от соответственно измеренного значения действительной температуры в каждой промежуточной области. Это означает, что деталь или соответственно прокатное изделие, если она отклоняется от предварительно заданной температуры, которая должна иметься в определенный момент времени и в соответствующей промежуточной области, выводится посредством специфического изменения параметров охлаждения в следующем охлаждающем модуле вновь на заданную температуру и одновременно для следующих деталей производится регулировка предыдущего охлаждающего модуля.

Предпочтительным является измерение температуры поверхности детали в конце промежуточной области, то есть в конце области для снятия структурных напряжений. Измерение температуры в промежуточных областях также может использоваться для контроля качества.

Согласно предпочтительному варианту осуществления изобретения измерение температуры поверхности осуществляется посредством оптического и бесконтактного измерения, то есть посредством пирометра.

Регулировка параметров охлаждения и особенно интенсивности охлаждения предпочтительно осуществляется посредством регулирования давления, охлаждающей среды и/или посредством контролируемой установки температуры охлаждающей среды, и/или регулируемой установки объемного потока охлаждающей среды благодаря выбору геометрии форсунок. В качестве охлаждающей среды предпочтительно используется вода.

Регулирование давления осуществляется предпочтительно посредством регулирующего клапана в подводящем трубопроводе к форсункам, которые расположены на плитовых холодильниках. Также возможно регулирование интенсивности охлаждения посредством установки различного количества форсунок на плитовом холодильнике или устройств плитовых холодильников.

Согласно предпочтительному варианту осуществления регулирования температуры охлаждающей среды предлагается то, что охлаждающая среда, например охлаждающая вода, предварительно нагревается перед воздействием на поверхность детали настолько, что температура не опускается ниже температуры Лейденфроста или это происходит лишь очень поздно.

Под феноменом Лейденфроста понимается явление несмачиваемости жидкостью подложки, когда температура контактирующего тела находится выше температуры кипения жидкости. Вода защищается, например, посредством газообразной прослойки из испарившейся воды от последующего испарения и поэтому теряет на некоторое время охлаждающее действие. Посредством задания исходной температуры охлаждающей воды можно влиять на температуру Лейденфроста. Температура Лейденфроста увеличивается при более высокой исходной температуре охлаждающей воды, а охлаждение снижается. Чтобы не допускать снижения температуры ниже температуры Лейденфроста или вызывать его лишь очень поздно, предлагается предварительно нагревать охлаждающую воду. Это предоставляет то преимущество, что охлаждение становится менее интенсивным и поэтому лучше воспроизводится.

Согласно предпочтительному варианту этапа способа температура детали измеряется перед входом или при входе в охлаждающий участок и это значение температуры используется для предварительной установки параметров охлаждения, чтобы произвести предварительную установку параметров охлаждения отдельного охлаждающего модуля, в частности предварительную установку давления, с которым охлаждающая среда подается на поверхность детали.

Дополнительнее варианты и преимущества изобретения следуют из зависимых пунктов формулы изобретения и из последующего описания, в котором более подробно поясняются представленные на чертежах варианты осуществления изобретения. При этом наряду с изложенными выше комбинациями отличительных признаков изобретению также соответствуют признаки по отдельности или в других комбинациях.

На чертежах показано:

фиг.1 - схематичный вид сверху на участок охлаждения, на котором осуществляется соответствующий изобретению способ;

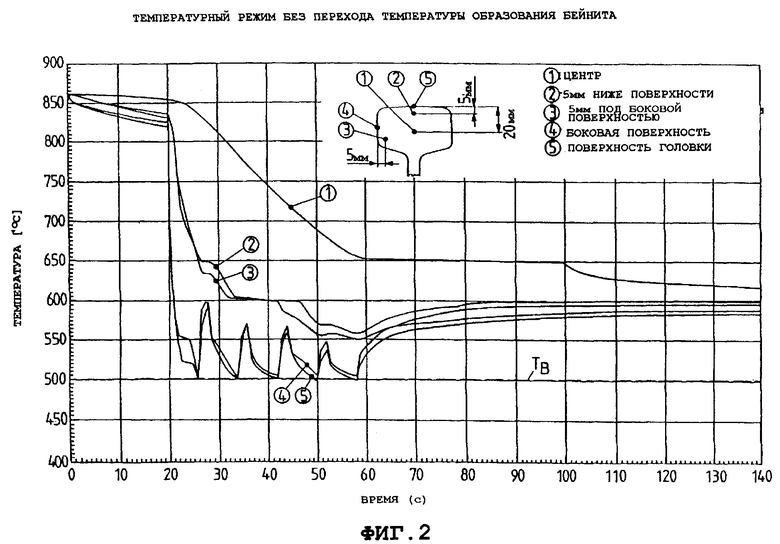

фиг.2 - диаграмма температура-время с кривыми охлаждения в пяти точках измерения соответственно на головке рельса обычной рельсовой стали с приблизительно 0,8%С и 1,0%Mn, которая на охлаждающем участке в соответствии с изобретением подвергается такому режиму охлаждения, что не происходит перехода температуры образования бейнита;

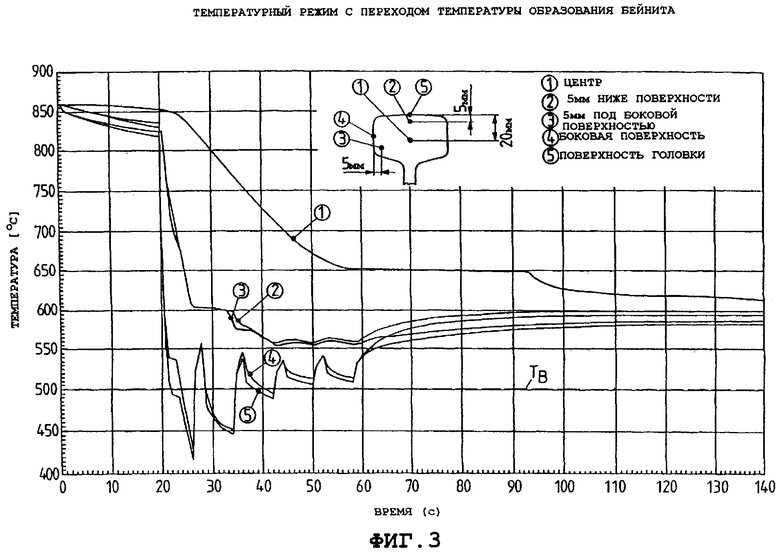

фиг.3 - для сравнения диаграмма температура-время пяти кривых охлаждения нерегулируемого режима охлаждения с переходом температуры образования бейнита.

Показанный на фиг.1 участок 1 охлаждения примыкает к линии профильной прокатки (не показана), например к линии прокатки рельсового профиля из рельсовой стали. Участок 1 охлаждения в показанном варианте осуществления состоит из пяти охлаждающих модулей 2а-е, но не ограничен этим количеством. Отдельные охлаждающие модули 2а-е выполняются, например, таким образом, что включают в себя один или несколько плитовых холодильников или блоков охлаждающих форсунок. Давление, с которым охлаждающая вода выходит из отдельных форсунок, может регулироваться через соответствующий регулирующий клапан 3а-е. Действительное давление измеряется посредством манометров 4а-е. Между отдельными охлаждающими модулями 2а-е расположены промежуточные области 5а-е. Соответственно на конце промежуточной области 5а-е расположен пирометр 6а-е для бесконтактного оптического измерения температуры поверхности находящегося в этой промежуточной области прокатного продукта, причем у рельсового профиля измеряется температура поверхности на головке рельса.

Перед первым охлаждающим модулем 2а на начальной или соответственно входной области (12) участка 1 охлаждения расположен дополнительный пирометр 6f. Отдельные пирометры 6a-f соединены через соответствующие сигнальные линии 7а-g с вычислительным блоком 8. Вычислительный блок 8 через соответствующие линии 9а-е управления имеет возможность переключения отдельных регулирующих клапанов 3а-е форсунок охлаждающего средства. Охлаждающая среда, в частности охлаждающая вода (KW), подводится через общую подающую трубу 10 с ответвлениями 13а-е к отдельным охлаждающим модулям 2а-е. Для регулирования величины давления также предусмотрен регулирующий контур манометров 4а-е с вычислительным блоком 8 (сигнальные линии 11a-e).

Далее описан процесс. Перед входом прокатанного стального профиля, например рельса, на участок охлаждения посредством первого пирометра 6f, например двухцветного пирометра, измеряется значение температуры поверхности. Это первое значение температуры поверхности передается в вычислительный блок 8, который уже в зависимости от этого индивидуального значения осуществляет предварительную настройку (предварительную установку) отдельных регулирующих клапанов для установки давления охлаждающей воды, а также температуры охлаждающей воды. После прохождения профилем первого охлаждающего модуля 2а и осуществления первого этапа охлаждения рельсовый профиль поступает в первую промежуточную область 5а, в которой осуществляется фаза снятия структурных напряжений. В конце первой промежуточной области 5а посредством второго пирометра 6а, например двухцветного пирометра, производится другое измерение (Тдейств.) температуры поверхности. Это полученное действительное значение по сигнальным линиям 7а и 7g передается в вычислительный блок 8, и там вычисляется разница между заданным (Тзаданн.) и действительным (Тдейств.) значением. При этом заданное значение всегда выше специфической для материала температуры, при которой может начинаться образование бейнита. Заданные значения являются специфическими для сплавов и могут определяться опытным путем. Ориентировочное значение для этой критической температуры, ниже которой температура рельсовых сталей не должна опускаться в процессе охлаждения, лежит в диапазоне приблизительно 450-500°С.

Поскольку имеет место разница между действительным и заданным значением, то регулируется(ются) один или несколько следующих охлаждающих модулей относительно своих параметров охлаждения, в данном случае давления подаваемой охлаждающей воды, посредством переключения регулирующих клапанов 3а-е. При этом постоянно производится регулировка значения давления в зависимости от измеренного действительного значения давления.

Описанная регулировка повторяется в зависимости от измеренного в каждой следующей промежуточной области 5b-5е значения температуры. При этом предпочтительно предусмотрено, что не только следующий охлаждающий модуль, но и один или несколько предыдущих охлаждающих модулей настраиваются для следующего охлаждаемого проката.

Фиг.2 и 3 с помощью диаграмм температура-время показывают кривые охлаждения головки рельса из материала с содержанием 0,8% углерода с регулируемым охлаждением и без него. Обозначение C80W60 или C80W65 отчетливо показывает, что интенсивность охлаждения в центре головки рельса (пример формы рельса согласно AREA 136 [технические условия на поставку американской железнодорожной инженерной ассоциации]) более низкая, чем в крайних областях, причем благодаря этому в центральной области превращение из аустенита в перлит или соответственно феррит-перлит происходит при более высоких температурах.

Температурный режим во времени определяется в пяти различных точках измерения головки рельса. При этом точка 1 измерения расположена в центре головки рельса, точка 2 измерения на 5 мм ниже поверхности, точка 3 измерения - на 5 мм от боковой поверхности, точка 4 измерения - на боковой поверхности, а точка 5 измерения - на поверхности головки. Очевидно, что ни в какое время и ни в какой точке измерения головка рельса при охлаждении не испытывает такое переохлаждение, что в структуре может образовываться бейнит.

Смоделированный участок охлаждения выполнен с регулируемыми по отдельности пятью модулями. Отдельные кривые охлаждения на фиг.2 показывают отсутствие переходов критической температуры, при которой начиналось бы образование бейнита. На кривых 4 и 5 охлаждения, которые показывают охлаждение на поверхности головки рельса, отчетливо виден пилообразный режим охлаждения с повторным нагревом в промежуточных или соответственно релаксационных зонах.

Фиг.3 для сравнения показывает охлаждающий участок с пятью охлаждающими модулями, которые не регулируются по отдельности, так что в близких к поверхности областях (кривые 4 и 5) головки рельса происходит переход температуры образования бейнита.

Посредством предложенного способа достигается, что при охлаждении рельсовых сталей после нагрева под прокатку может формироваться тонкоперлитная или соответственно феррит/перлитная структура без негативного влияния частиц бейнита на механические свойства, особенно износостойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЙНИТНЫХ РЕЛЬСОВЫХ СТАЛЕЙ | 2013 |

|

RU2608254C2 |

| ДЕТАЛЬ РЕЛЬСОВОГО ПУТИ И СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛИ РЕЛЬСОВОГО ПУТИ | 2018 |

|

RU2731621C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЭBТЕКТОИДНОГО СТАЛЬНОГО РЕЛЬСА С ЗАКАЛЕННОЙ ГОЛОВКОЙ | 2010 |

|

RU2579319C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2013 |

|

RU2637197C2 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2487177C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2002 |

|

RU2272080C2 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2484148C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2010 |

|

RU2456352C1 |

| ПРОФИЛИРОВАННЫЙ ПРОКАТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2136767C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259418C2 |

Изобретение касается охлаждения рельса. Техническим результатом является улучшение механических свойств рельса. Чтобы после охлаждения получить, например, профилированный прокат из рельсовых сталей с тонкоперлитной или феррит/перлитной структурой, предложено, что деталь пропускают через участок охлаждения, который состоит из отдельных независимых охлаждающих участков с независимо настраиваемыми параметрами охлаждения, причем между охлаждающими модулями имеются промежуточные области для снятия структурных напряжений со средствами для определения действительной температуры соответствующей детали в этих промежуточных областях, и при этом в зависимости от соответствующего значения действительной температуры детали в промежуточной области регулируются параметры охлаждения, в частности интенсивность охлаждения, по меньшей мере, соответственно следующего охлаждающего модуля для обеспечения заданной температуры детали во время всего прохождения участка охлаждения, причем заданная температура детали находится выше критической температуры, при которой образуются бейнитные структурные составляющие. 7 з.п.ф-лы, 3 ил.

| Ротор синхронного генератора | 1978 |

|

SU725152A1 |

| Агрегат для сорбитизации головок рельсов | 1959 |

|

SU127673A1 |

| Способ термообработки рельсов | 1986 |

|

SU1399360A2 |

| Способ производства рельсов | 1985 |

|

SU1300946A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОГО РЕЛЬСА | 1996 |

|

RU2162486C2 |

Авторы

Даты

2005-12-27—Публикация

2002-07-25—Подача