Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для контроля геометрических размеров элемента из композиционного материала.

Уровень техники

Относительно точный контроль геометрических размеров элемента из композиционного материала может быть осуществлен с помощью процесса инжекции смолы в закрытую форму (RTM). Сухую армирующую предварительно отформованную заготовку укладывают на пресс-форму, поверх первой пресс-формы прикрепляют вторую пресс-форму, и в полость нагнетают смолу. Пространство между пресс-формами (и, следовательно, толщину элемента) можно контролировать по взаимному прилеганию пресс-форм по периметру элемента. К сожалению, такие пресс-формы могут быть дорогими в изготовлении и применении, особенно когда элемент представляет собой крупную деталь, например, панель обшивки крыла или фюзеляжа воздушного судна.

Имеются более дешевые способы, которые предполагают использование только одной пресс-формы. Однако в таких случаях трудно проконтролировать геометрические размеры элемента.

Раскрытие изобретения

Первый аспект изобретения предусматривает способ контроля геометрических размеров элемента из композиционного материала. Способ включает в себя приложение давления к элементу при помощи источника давления и выполнение следующих операций в то время, когда к элементу приложено давление:

нагревание элемента;

определение положения источника давления для выработки сигнала обратной связи; и

перемещение источника давления в ответ на изменение величины сигнала обратной связи.

Второй аспект изобретения предусматривает устройство для контроля геометрических размеров элемента из композиционного материала. Устройство включает в себя источник давления, систему датчиков, выполненную с возможностью определения положения источника давления для выработки сигнала обратной связи, и рабочий орган, соединенный с системой датчиков и выполненный с возможностью перемещения источника давления в ответ на изменение величины сигнала обратной связи.

Элемент может представлять собой элемент из термопластического материала или элемент из термоотверждающегося материала, который отверждается, по меньшей мере, частично, при нагревании. Элемент обычно, но не исключительно, представляет собой конструктивный компонент воздушного судна. Например, элементом может быть панель обшивки крыла или фюзеляжа, а также лонжерон или нервюра. Обычно элемент имеет слоистую структуру.

Система датчиков может определять положение источника давления различными способами. Например, система датчиков может представлять собой преобразователь перемещений LVDT, включающий в себя комплект катушек, которые определяют положение магнитного якоря. В качестве альтернативы, в системе датчиков может использоваться лазерное визирование. Однако в отношении лазерного визирования существует проблема, которая заключается в том, что турбулентность нагретого воздуха, окружающего элемент, может вызвать изменение длины волны лазерного луча. Поэтому, предпочтительно, чтобы сигнал обратной связи вырабатывался путем получения фотографических изображений источника давления под двумя или более различными углами, и последующей обработки этих изображений. Обычно этап обработки включает в себя идентификацию изображений одной или более мишеней на источнике давления - такие мишени являются составной частью источника давления или наносятся на источник давления, например, путем наклеивания.

Обычно элемент входит в контакт с пресс-формой, и система датчиков определяет относительное положение пресс-формы и источника давления для выработки сигнала обратной связи.

Система датчиков может определять положение источника давления по отношению к различным опорным точкам. Например, опорной точкой может служить точка на самом датчике, начальное положение источника давления, или точка на некоторой внешней конструкции. Однако, предпочтительно, чтобы система определяла положение источника давления по отношению к одной или более опорным точкам на пресс-форме, обеспечивая тем самым относительно точное определение относительного положения пресс-формы и источника давления.

В крайнем случае может быть использован только один источник давления. В этом случае площадь контакта источника давления обычно меньше площади поверхности пресс-формы. Однако, предпочтительно, чтобы использовалось некоторое количество таких источников давления, каждый из которых управляется автономно.

Обычно с помощью мультипликатора давления увеличивают прикладываемое гидростатическое давление, которое создают, накладывая на элемент вакуумный мешок для вакуумного формования и откачивая воздух с одной стороны вакуумного мешка. Мультипликатор давления может прикладывать давление к элементу через вакуумный мешок или может непосредственно воздействовать на элемент.

Можно использовать различные рабочие органы, включая гидравлические, пневматические и электрические устройства. Такие рабочие органы могут включать в себя линейный электродвигатель, который при помощи винта преобразует вращательное движение в поступательное движение. Для пневматических рабочих органов предпочтительно, чтобы в качестве движущей среды использовался азот, поскольку технологический процесс обычно протекает в атмосфере с избытком азота. Однако, предпочтительно, чтобы использовался тепловой рабочий орган для перемещения источника давления путем его нагревания. Такой тепловой рабочий орган может точно контролировать незначительные изменения положения и имеет сравнительно небольшое число движущихся частей.

Источник давления может вращаться и/или перемещаться вдоль по существу прямолинейной траектории в ответ на изменение величины сигнала обратной связи.

Обычно элемент представляет собой деталь из армированного волокнами композиционного материала.

Элемент может состоять из пакета так называемых «препрегов» - слоев армирующего материала, предварительно пропитанных матрицей из эпоксидной смолы. Однако такие препреги могут быть дороги, поэтому, более предпочтительно, чтобы элемент состоял из пакета слоев армирующего материала, перемежающихся пленками матрицы, которая плавится и пропитывает слои армирующего материала при нагревании элемента.

На этапе нагнетания в элемент может быть введена жидкая матрица, и предпочтительно, чтобы на этапе нагнетания источник давления был в убранном положении, чтобы не препятствовать распространению матрицы.

Обычно мультипликатор давления имеет контактную поверхность, состоящую из центрального участка и двух периферийных участков, которые имеют меньшую жесткость по сравнению с центральным участком.

Краткое описание чертежей

Далее в тексте будет представлено подробное объяснение вариантов осуществления изобретения со ссылкой на прилагаемые чертежи, где:

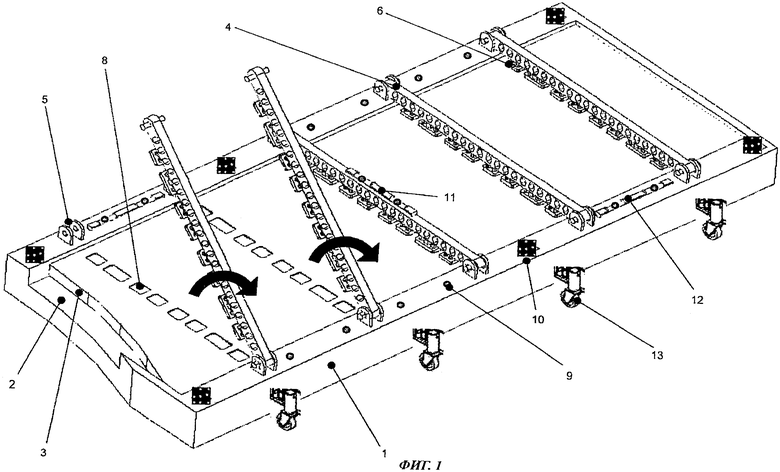

Фиг.1 показывает изображение в перспективе левой стороны пресс-формы RFI;

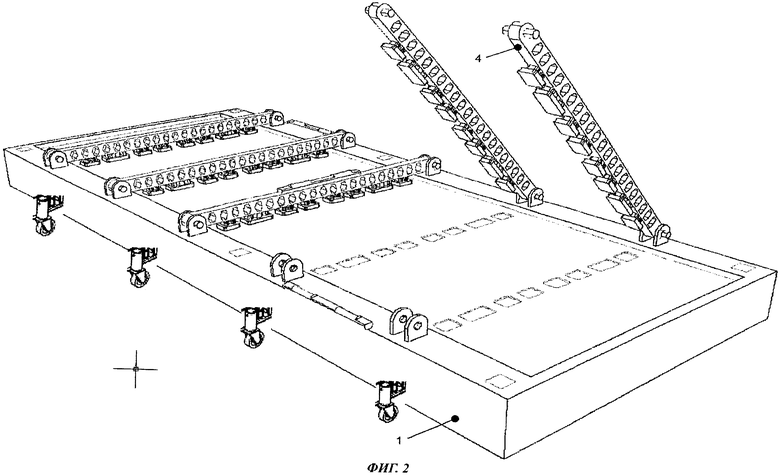

Фиг.2 показывает изображение в перспективе правой стороны пресс-формы RFI;

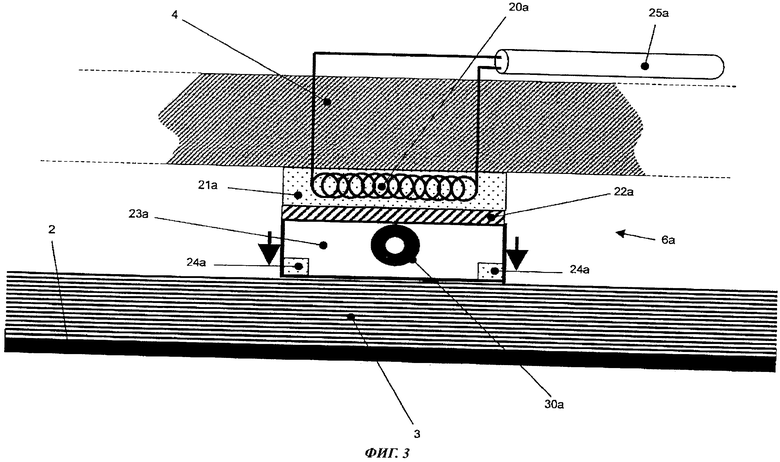

Фиг.3 показывает первый вариант мультипликатора в разрезе;

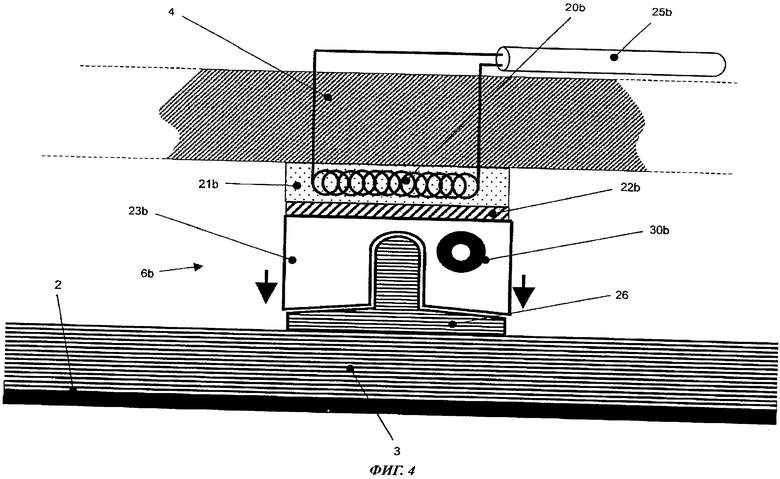

Фиг.4 показывает второй вариант мультипликатора в разрезе;

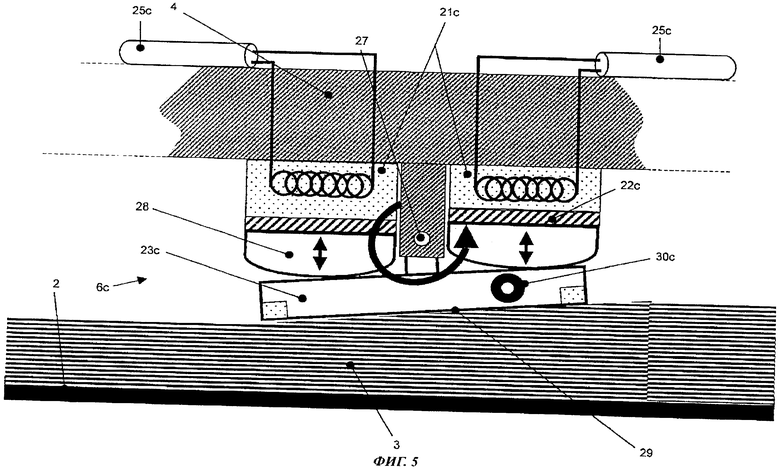

Фиг.5 показывает третий вариант мультипликатора в разрезе;

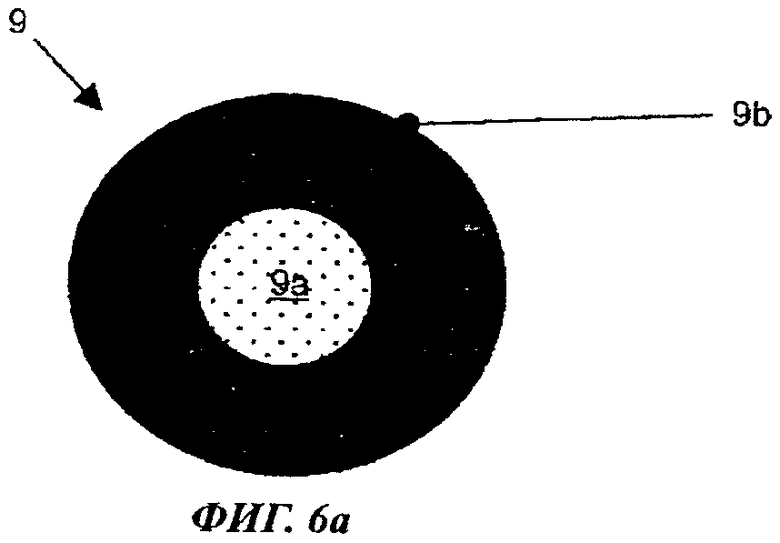

Фиг.6а показывает некодированную мишень;

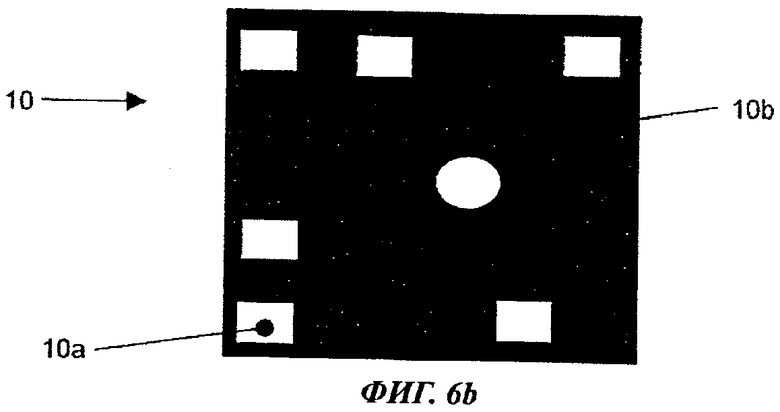

Фиг.6b показывает кодированную мишень;

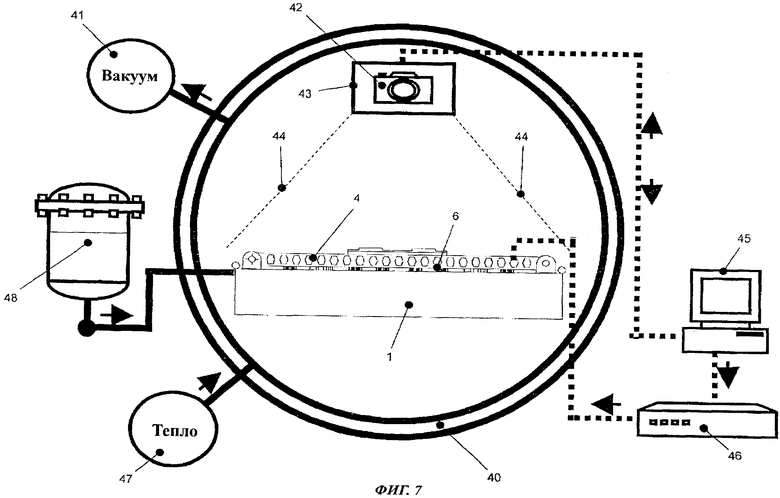

Фиг.7 схематически показывает пресс-форму в автоклаве, который включает в себя систему фотограмметрии; и

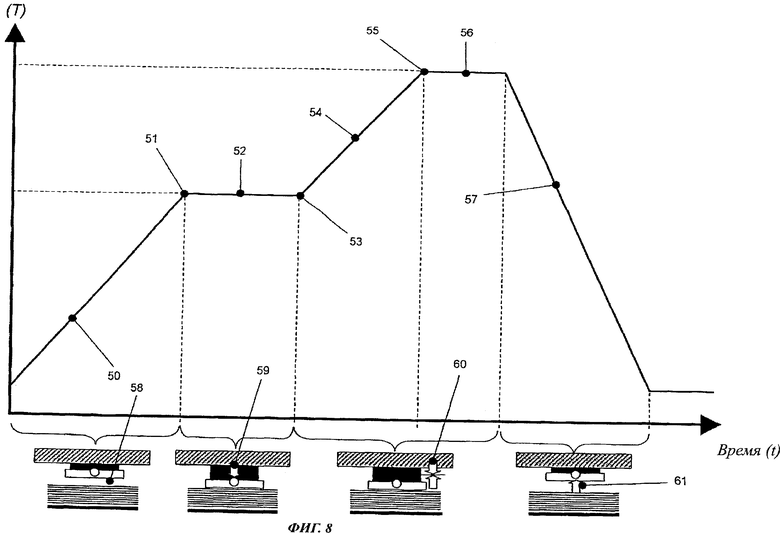

Фиг.8 показывает график зависимости температуры (Т) в автоклаве от времени (t).

Осуществление изобретения

На фигурах 1 и 2 показана пресс-форма 1 для нагнетания пленки смолы. Пресс-форма имеет формовочную поверхность 2, которая служит опорой для пакета 3 листов из композиционного материала. Пакет 3 получают, укладывая слои сухого армирующего материала на формовочную поверхность 2. Слои армирующего материала обычно состоят из углеродных волокон, хотя можно использовать армирующий материал любого рода, включая стекловолокно. Пресс-форму 1 используют для получения панели обшивки крыла, причем очертания внешней аэродинамической поверхности обшивки задает формовочная поверхность 2. Хотя на фигурах 1 и 2 не показано, к внутренней поверхности обшивки крепят стрингеры, проходящие по размаху крыла, кроме того, выполняют уклоны для увеличения толщины обшивки на определенных участках.

После того как на пресс-форме будет образован пакет 3, его готовят к нагнетанию и отверждению, укладывая на него сверху вакуумный мешок (не показан).

Как показано на фигурах, пресс-форма снабжена зажимными балками 4, установленными на шарнирных соединениях. Во время укладки слоев и размещения мешка балки 4 находятся в поднятом положении, что иллюстрируют две левые балки на фиг.1. На каждой балке 4 установлен ряд мультипликаторов 6, каждый из которых прикладывает давление к соответствующему контактному участку 8 на пакете.

После укладывания мешка на пакет 3 балки 4 опускают в положение, которое иллюстрируют три правые балки на фиг.1, и закрепляют на месте с помощью запирающихся шарниров 5.

На фигурах 3-6 показаны три разновидности мультипликаторов 6. Обращаем внимание на то, что на фигурах 3-6 вакуумный мешок не показан для ясности.

Показанный на фиг.3 мультипликатор 6а используют для контроля толщины контактных участков 8, где нет уклона или стрингера. Мультипликатор 6а включает в себя тепловой рабочий орган, состоящий из катушки 20а, внедренной в расширяющийся под действием тепла слой 21а. Тепловой рабочий орган соединен с источником 23а давления, который снабжен двумя амортизаторами 24а, установленными по периметру наружной кромки его нижней контактной поверхности. Теплоизоляционный слой 22а обеспечивает тепловую изоляцию источника 23а давления от расширяющегося под действием тепла слоя 21а.

Катушка 20а подключена к системе 46 (показана на фиг.7) управления рабочим органом с помощью кабеля 25а. При прохождении тока через катушку 20а она нагревается и вызывает увеличение объема расширяющегося под действием тепла слоя 21а, который давит на источник давления 23а и прижимает его к пакету 3 (через вакуумный мешок). Амортизаторы 24а выполнены из вспененного материала, жесткость которого меньше жесткости центрального участка контактной поверхности источника 23а давления. Амортизаторы 24а сжимаются, что уменьшает деформацию волокон и образование волн в эпоксидной смоле в пакете 3.

Показанный на фиг.4 мультипликатор 6b, в основном, аналогичен мультипликатору 6а, и одинаковые детали имеют одинаковые номера позиций. В противоположность плоскому источнику 23а давления, источник 23b давления спрофилирован таким образом, чтобы соответствовать форме стрингера 26 на поверхности пакета 3.

Показанный на фиг.5 мультипликатор 6с, в основном, аналогичен мультипликаторам 6а и 6b, и одинаковые детали имеют одинаковые номера позиций. В данном случае источник 23с давления прикреплен к балке 4 с помощью шарнира 27. Кроме того, предусмотрены два тепловых рабочих органа, по одному с каждой стороны шарнира 27. Каждый из тепловых рабочих органов имеет поворотный элемент 28, который обеспечивает граничную поверхность качения между тепловым рабочим органом и источником 23 с давления. Тепловые рабочие органы можно привести в действие одновременно для того, чтобы переместить источник давления вверх и вниз. Для того чтобы повернуть источник давления, тепловые рабочие органы можно привести в действие по отдельности. На фиг.5 показан мультипликатор 6с, находящийся в контакте с наклонной секцией 29 пакета 3.

Фотограмметрические мишени наносят на пресс-форму 1, как показано на фиг.1, а также на части мультипликатора 6, являющиеся источником давления, как показано на фигурах 3-5. Для нанесения мишеней используют клей. На фиг.1 в качестве примера показаны две такие мишени 9, 10, которые подробно показаны на фиг.6а и 6b. Мишень 9 является некодированной мишенью с фотоотражающим кружком 9а, напечатанным на контрастном черном фоне 9b. Мишень 10 является кодированной мишенью с несколькими фотоотражающими метками 10а, напечатанными на контрастном черном фоне 10b. Для получения кода, который индивидуален для мишени 10, считывают количество и расположение меток 10а, также, как это делается для двухмерного штрих-кода. Подходящие мишени доступны как часть системы V-STARS™, предлагаемой компанией Geodetic Systems, Inc., г.Мельбурн, Флорида, США.

Как показано на фиг.1, кодированные и некодированные мишени наносят в выбранных контрольных точках вдоль двух сторон пресс-формы 1. Хотя показанные на фиг.1 кодированные мишени несут на себе один и тот же код, на практике каждая из кодированных мишеней несет на себе индивидуальный код. Кроме того, на пресс-форме и на одной из балок 4 установлены калибровочные планки 11, 12. На каждую калибровочную планку 11, 12 наносят пару некодированных мишеней с точно известной величиной промежутка между ними, которая обеспечивает контрольную длину.

Как показано на фигурах 3-5, некодированные мишени 30а-30с также наносят на источники давления 23а-23с, для того, чтобы обеспечить измерительные точки для системы фотограмметрии.

После фиксации балок 4 в рабочем положении, пресс-форму вкатывают в камеру 40 автоклава (показана на фиг.7) на колесах 13 (показаны на фигурах 1 и 2). После этого, во время нагревания камеры 40 с помощью нагревательной системы 47, происходит пропитывание и отверждение пакета 3, как описано ниже со ссылкой на фиг.8. Для гидростатического сжатия пакета можно увеличить давление в автоклаве путем введения в камеру азота. Кроме того, предусмотрена система 41 вакуумирования для откачивания воздуха с одной стороны вакуумного мешка. К отдельным контактным участкам 8 можно приложить дополнительное давление при помощи ряда мультипликаторов 6. Смолу нагнетают в пакет во время цикла отверждения при помощи системы 48 нагнетания смолы.

Систему фотограмметрии, показанную на фиг.7, используют для определения относительного положения пресс-формы 1 и мультипликаторов 6 во время цикла отверждения. В качестве системы фотограмметрии можно использовать, например, систему V-STARS™, предлагаемую компанией Geodetic Systems, Inc., г.Мельбурн, Флорида, США. Подробное описание принципов работы системы можно найти на сайте http://www.geodetic.com/v-stars/info.asp7whatis.

Система фотограмметрии включает в себя комплект фотограмметрических камер, установленных в камере 40 автоклава, и систему 45 фотограмметрического контроля, размещенную вне камеры 40. Одна такая камера обозначена цифрой 42 на фиг.7. Остальные камеры установлены по длине камеры 40. Каждая камера 42 помещена внутри герметичного изолированного бокса 43, который защищает камеру от температурных воздействий. Каждая камера 42 снабжена лампочкой (не показана), которая может быть приведена в действие системой 45 контроля для того, чтобы осветить поле обзора белым светом. На фиг.7 поле обзора камеры 42 показано пунктирными линиями 44. Каждая камера 42 делает фотографическое изображение в своем поле обзора, после чего фотографические изображения передаются в систему 45 контроля для обработки.

Система 45 идентифицирует изображения фотограмметрических мишеней на пресс-форме 1 и мультипликаторах 6, и благодаря различным углам обзора камер, система 45 контроля может с помощью процесса триангуляции отслеживать координаты XYZ мишеней на мультипликаторах по отношению к контрольным координатам, задаваемым мишенями на пресс-форме. После того как станет известным взаимное расположение мишеней, можно сделать вывод о величине расстояния между пресс-формой 1 и каждым мультипликатором 6, для того, чтобы выработать сигнал обратной связи для каждого мультипликатора. Система 45 контроля использует коды на кодированных мишенях 10 для того, чтобы идентифицировать мишени в поле обзора каждой камеры, и использует калибровочные планки 11, 12 для того, чтобы определить масштаб изображений. После этого сигналы обратной связи поступают в систему 46 управления рабочими органами, которая выполнена с возможностью независимого перемещения каждого мультипликатора, как показано на фиг.8, в ответ на изменение величины соответствующего сигнала обратной связи, для того, чтобы точно контролировать толщину обшивки на контактных участках 8. Другими словами, каждый мультипликатор перемещается вверх, если сигнал обратной связи свидетельствует о том, что промежуток слишком мал (по сравнению с требуемой величиной промежутка), и перемещается вниз, если промежуток слишком велик.

На фиг.8 показан график зависимости температуры (Т) в автоклаве от времени (t). На этапе 50 предварительного нагревания камеру нагревают до температуры 51 нагнетания, и при помощи системы 41 вакуумирования из сухого материала удаляют воздух. На этапе 50 предварительного нагревания мультипликаторы 6 находятся в убранном положении, показанном на фиг.8, обеспечивающим зазор 58 между источником давления и вакуумным мешком.

На этапе 52 нагнетания мультипликаторы остаются в убранном положении, а между пресс-формой и вакуумным мешком нагнетают эпоксидную смолу при помощи системы 48 нагнетания смолы. Смолу нагнетают с одной стороны пресс-формы 1 при помощи системы 48 нагнетания смолы и втягивают с другой стороны при помощи системы 41 вакуумирования. Благодаря тому, что в процессе нагнетания мультипликаторы остаются в убранном положении, смола может растекаться беспрепятственно. В конечной точке 53 этапа 52 нагнетания, завершается пропитка пакета, и мультипликаторы перемещаются вниз для того, чтобы приложить давление, как показано стрелкой 59.

На втором этапе 54 нагревания камеру нагревают до температуры отверждения 55, которая составляет приблизительно 180°С. На втором этапе 54 нагревания и на этапе 56 отверждения сигналы обратной связи от фотограмметрической системы 45 контроля поступают в систему 46 управления рабочими органами, которая перемещает каждый мультипликатор вверх и/или вниз, как показано стрелкой 60, для того, чтобы сохранить требуемый промежуток между пресс-формой и мультипликатором (и таким образом контролировать толщину детали на соответствующем контактном участке 8).

На этапе 57 охлаждения мультипликаторы могут оставаться на месте, или могут быть убраны, как показано стрелкой 61.

После отверждения панель обшивки используют при сборке кессона крыла: две таких панели обшивки образуют верхнюю и нижнюю поверхности кессона крыла, между которыми проходят несколько нервюр, направленных по хорде поперек кессона крыла, основания которых крепятся к верхней и нижней панелям обшивки. В пресс-форме, показанной на фигурах 1 и 2, контактные участки 8 представляют собой относительно небольшие участки обшивки, которые стыкуются с основаниями нервюр. Однако аналогичные мультипликаторы давления можно также использовать для контроля толщины других ключевых контактных участков, которые могут быть больше по размеру, таких, например, как сопряжение с нервюрой для крепления опоры шасси вблизи корневого конца кессона крыла. Толщина обшивки между контактными участками менее критична, поэтому нет необходимости так жестко ее контролировать.

В описанном выше варианте осуществления между источниками давления и пакетом укладывают один сплошной вакуумный мешок, так что источники давления не входят в непосредственный контакт с пакетом. Это не рассматривается как проблема, поскольку толщину вакуумного мешка можно контролировать относительно точно. В альтернативном варианте осуществления (не показан) вакуумный мешок можно снабдить системой отверстий, каждое из которых герметично примыкает по периметру к кромке соответствующего источника давления. В этом случае источники давления входят в непосредственный контакт с пакетом. В дальнейшем альтернативном варианте осуществления (не показан) вакуумный мешок можно уложить поверх балок после того, как они будут опущены. И снова в этом случае источники давления будут входить в непосредственный контакт с пакетом.

В описанном выше варианте осуществления пакет 3 состоит из уложенных друг на друга слоев сухого волокнистого материала. В альтернативном варианте осуществления слои сухого волокнистого материала могут перемежаться пленками полутвердой эпоксидной смолы, которые, по достижении температуры нагнетания, плавятся и пропитывают слои волокнистого материала, из которых удален воздух. Это гарантирует, что после нагнетания в пакете не останутся незаполненные смолой пустоты.

Там, где в пакете предусмотрены пленки из смолы, на этапе нагнетания можно вводить, а можно и не вводить смолу дополнительно.

Хотя система 45 фотограмметрического контроля и система 46 управления рабочими органами показаны на фиг.7 в виде отдельных аппаратных блоков, предпочтительно, чтобы функции двух систем были реализованы в программном обеспечении единым блоком.

Несмотря на то, что описание настоящего изобретения было сделано посредством одного или более предпочтительных вариантов осуществления, изобретение не ограничивается этим описанием, а предполагает изменение или модифицирование самыми различными способами, без отхода от своего содержания, определенного в прилагаемой формуле.

Группа изобретений относится к способу контроля геометрических размеров элемента из композиционного материала и устройству для его осуществления. Способ заключается в том, что прикладывают давление к элементу при помощи источника давления. В процессе указанного приложения давления выполняют нагревание элемента на этапе нагревания и определение положения источника давления для выработки сигнала обратной связи. Затем осуществляют перемещение источника давления в ответ на изменение величины сигнала обратной связи с целью контроля геометрических размеров указанного элемента. Устройство содержит источник давления, систему датчиков, выполненную с возможностью определения положения источника давления для выработки сигнала обратной связи, и рабочий орган, соединенный с системой датчиков. При этом рабочий орган выполнен с возможностью перемещения источника давления в ответ на изменение величины сигнала обратной связи. Также устройство включает вакуумный мешок и систему вакуумирования для откачивания воздуха с одной стороны вакуумного мешка. Достигаемый при этом технический результат заключается в повышении точности контроля геометрических размеров элемента. 2 н. и 23 з.п. ф-лы, 8 ил.

1. Способ контроля геометрических размеров элемента из композиционного материала, в котором прикладывают давление к элементу при помощи источника давления и выполняют следующие операции в процессе указанного приложения давления: нагревание элемента на этапе нагревания; определение положения источника давления на указанном этапе нагревания для выработки сигнала обратной связи; и перемещение источника давления в ответ на изменение величины сигнала обратной связи с целью контроля геометрических размеров указанного элемента.

2. Способ по п.1, дополнительно включающий в себя введение элемента в контакт с пресс-формой и определение относительного положения пресс-формы и источника давления для выработки сигнала обратной связи.

3. Способ по п.1 или 2, в котором сигнал обратной связи вырабатывают путем получения фотографических изображений источника давления под двумя или более различными углами и последующей обработки изображений.

4. Способ по п.3, в котором операция обработки включает в себя идентификацию изображений одной или более мишеней на источнике давления.

5. Способ по п.4, дополнительно включающий в себя нанесение мишеней на источник давления.

6. Способ по п.1, включающий в себя одновременное приложение давления к элементу при помощи двух или более источников давления и выполнение следующих операций в процессе указанного приложения давления:

нагревание элемента на этапе нагревания; определение положения каждого источника давления на этапе нагревания для выработки двух или более сигналов обратной связи, каждый из которых связан с соответствующим источником давления; и перемещение двух или более источников давления на этапе нагревания в ответ на изменение величин соответствующих им сигналов обратной связи.

7. Способ по любому из пп.1, 2 или 6, дополнительно включающий в себя укладывание вакуумного мешка на элемент и откачивание воздуха с одной стороны вакуумного мешка.

8. Способ по любому из пп.1, 2 или 6, в котором источник давления перемещают путем его нагревания.

9. Способ по любому из пп.1, 2 или 6, в котором источник давления вращают в ответ на изменение величины сигнала обратной связи.

10. Способ по любому из пп.1, 2 или 6, в котором источник давления перемещают вдоль по существу прямолинейной траектории в ответ на изменение величины сигнала обратной связи.

11. Способ по любому из пп.1, 2 или 6, в котором элемент представляет собой элемент из термоотверждающегося материала.

12. Способ по любому из пп.1, 2 или 6, в котором элемент представляет собой деталь из армированного волокнами композиционного материала.

13. Способ по любому из пп.1, 2 или 6, в котором элемент представляет собой панель обшивки воздушного судна.

14. Способ по любому из пп.1, 2 или 6, в котором элемент состоит из пакета слоев армирующего материала.

15. Способ по любому из пп.1, 2 или 6, дополнительно включающий в себя пропитку элемента жидкой матрицей в процессе нагнетания.

16. Способ по п.15, в котором источник давления переводят в убранное положение в процессе нагнетания.

17. Устройство для контроля геометрических размеров элемента из композиционного материала, содержащее источник давления; систему датчиков, выполненную с возможностью определения положения источника давления для выработки сигнала обратной связи; рабочий орган, соединенный с системой датчиков и выполненный с возможностью перемещения источника давления в ответ на изменение величины сигнала обратной связи; вакуумный мешок и систему вакуумирования для откачивания воздуха с одной стороны вакуумного мешка.

18. Устройство по п.17, в котором предусмотрен мультипликатор давления, имеющий контактную поверхность, состоящую из центрального участка и двух периферийных участков, которые имеют меньшую жесткость по сравнению с центральным участком.

19. Устройство по п.17 или 18, в котором система датчиков включает в себя одну или более камер, а также процессор, выполненный с возможностью получения фотографических изображений от камеры или камер и обработки этих изображений для выработки сигнала обратной связи.

20. Устройство по п.17, включающее в себя два или более источника давления, причем система датчиков выполнена с возможностью определения положения каждого источника давления и выработки двух или более сигналов обратной связи, каждый из которых связан с соответствующим источником давления; и два или более рабочих органа, каждый из которых соединен с системой датчиков и выполнен с возможностью перемещения соответствующего источника давления в ответ на изменение величины соответствующего сигнала обратной связи.

21. Устройство по любому из пп.17, 18 или 20, в котором рабочий орган включает в себя нагревательный элемент.

22. Устройство по п.21, в котором рабочий орган включает в себя теплоизоляционный слой, обеспечивающий тепловую изоляцию источника давления от нагревательного элемента.

23. Устройство по любому из пп.17, 18 или 20, в котором рабочий орган выполнен с возможностью вращения источника давления в ответ на изменение величины сигнала обратной связи.

24. Устройство по любому из пп.17, 18 или 20, в котором рабочий орган выполнен с возможностью перемещения источника давления вдоль по существу прямолинейной траектории в ответ на изменение величины сигнала обратной связи.

25. Устройство по любому из пп.17, 18 или 20, в котором система датчиков выполнена с возможностью определения относительного положения пресс-формы и источника давления.

| Пресс-форма для изготовления изделий из полимерных материалов | 1987 |

|

SU1479299A1 |

| US 2003227107 A1, 11.12.2003 | |||

| ПРЕСС | 0 |

|

SU366597A1 |

| JP 56166020 A, 19.12.1981 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ АРМИРОВАННЫХ ВОЛОКНОМ ИЗДЕЛИЙ | 2003 |

|

RU2309845C2 |

Авторы

Даты

2012-08-10—Публикация

2007-11-12—Подача