ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления композитного элемента.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В настоящее время композитные лонжероны крыла больших летательных аппаратов обычно изготавливают из препрега (предварительно пропитанного связующим волокнистого материала) с помощью автоматической укладки ленты (ATL - от английского «automated tape laying») и затем формуют желаемую форму на пуансоне методом горячего формования. Затем лонжерон отверждают на пуансоне или в матрице. Для изготовления препрега необходимо применение автоклава, что требует больших капиталовложений. Кроме того, технология ATL позволяет создать только относительно простую структуру с маленькими изменениями по толщине, простыми выступами и пологими скатами, более или менее прямыми линиями сгиба. Более сложная геометрия и архитектура волокон требуют ручной укладки препрега или укладки с помощью раскладки волокна.

Альтернативным способом изготовления композитного компонента является так называемый метод инжекции смолы в закрытую форму (RTM - от английского «resin transfer moulding»), при котором в сухое волокно вводят жидкий полимер между жестким пуансоном и матрицей пресс-формы. Условно, там, где необходима сложная геометрия, сухое волокно укладывают вручную в матрицу пресс-формы. Эта ручная укладка является длительным и трудоемким процессом.

СУЩНОСТЬ И30БРЕТЕНИЯ

В соответствии с первым аспектом настоящее изобретение предусматривает способ изготовления композитного элемента, включающий в себя:

a) сборку пакета слоев на укладочном столе, причем каждый из слоев содержит множество армирующих элементов;

b) связывание первой части пакета слоев для формирования частично связанного пакета слоев, причем вторая часть пакета слоев остается несвязанной;

с) прессование частично связанного пакета слоев в полости формы между двумя частями пресс-формы для получения сформованной заготовки, причем слои во второй части пакета в процессе прессования скользят относительно друг друга;

d) введение жидкого связующего материала в сформованную заготовку в полости формы; и

е) отверждение жидкого связующего материала.

Применение для сборки пакетов (стопок или пачек) укладочного стола вместо одной из частей пресс-формы позволяет упростить сборку пакета автоматическим способом, поскольку укладочный стол может иметь относительно простую форму (например, он может быть по существу плоским).

Скольжение слоев относительно друг друга в некоторых, но не во всех, частях пакета в процессе прессования позволяет исключить или, по меньшей мере, уменьшить образование складок.

Связующий материал может содержать термопластичный материал (в этом случае связующий материал охлаждают на этапе отверждения е). Альтернативно связующий материал может содержать состоящую из двух частей химическую систему, которая отверждается в результате химической реакции (например, полимеризации). Более предпочтительно связующий материал является термореактивным материалом, например эпоксидным полимером, полиэфирным полимером, фенольным полимером, винилэфирным полимером или бисмалеимидным (ВМ1) полимером.

Обычно армирующими элементами являются волокна, например стекловолокно или углеродное волокно. Каждый из слоев в пакете может содержать последовательность однонаправленных волокон, негофрированную ткань или любую другую соответствующую волоконную конструкцию.

Этап b) связывания может включать нагрев первой части пакета слоев для расплавления связующего. Связующее может быть распределено по пакету перед расплавлением или может быть предусмотрено в виде отдельного слоя, пропитывающего пакет по мере расплавления. Альтернативно пакет может быть связан путем сшивания слоев в первой части пакета или любым другим соответствующим способом связывания, который предотвращает скольжение слоев относительно друг друга на этапе прессования.

Этап b) связывания обычно включает приложение давления к выбранной части пакета слоев. Это давление может быть приложено с помощью одной из частей пресс-формы, которую затем применяют на этапе с) прессования, с помощью листа подушки под вакуумным мешком или с помощью любого другого соответствующего прессующего устройства.

Этап b) связывания может быть осуществлен с пакетом слоев, находящимся на укладочном столе, или пакет слоев может быть удален с укладочного стола перед связыванием.

Предпочтительно способ включает в себя помещение дополнительного компонента между двумя или более частями, образующими кассету; введение кассеты в выемку в одной из частей пресс-формы; введение жидкого связующего материала в дополнительный компонент в выемке, и отверждение жидкого связующего материала в дополнительном компоненте. В соответствии с вариантами осуществления настоящего изобретения, которые будут описаны ниже, композитный элемент является лонжероном летательного аппарата, а дополнительные компоненты являются стойками лонжерона. Однако способ можно применять для формирования другого композитного элемента, например обшивки крыла или фюзеляжа, и в этом случае дополнительными компонентами могут являться, например, стрингеры для упрочнения обшивки.

Обычно кассету выталкивают из выемки после отделения отвержденной заготовки от одной из частей пресс-формы, например, с помощью толкателя, расположенного в основании выемки. Таким образом, толкатель может обеспечить необходимое усилие для отделения заготовки от оснастки без какого-либо ручного вмешательства.

Обычно дополнительный компонент сжимают между частями кассеты для уменьшения объема дополнительного компонента. Части кассеты могут быть прижаты друг к другу с помощью любого соответствующего средства, но предпочтительно выемка является конической выемкой, которая прижимает части кассеты друг к другу при введении их в выемку. Толкатель, выталкивающий части кассеты из выемки, может также затягивать их в выемку, прижимая друг к другу. Кроме того, может быть предусмотрен смещающий элемент, например пружина, способствующий раздвижению частей кассеты.

В соответствии со вторым аспектом настоящее изобретение предусматривает устройство для изготовления композитного элемента, содержащее: укладочный стол; две части пресс-формы для прессования частично связанного пакета слоев в полости формы между двумя частями пресс-формы для получения сформованной заготовки, и заливочное отверстие для введения жидкого связующего материала в сформованную заготовку в полости формы.

Различные предпочтительные аспекты настоящего изобретения приведены в зависимых пунктах формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже будут подробно описаны варианты осуществления настоящего изобретения со ссылками на прилагаемые чертежи.

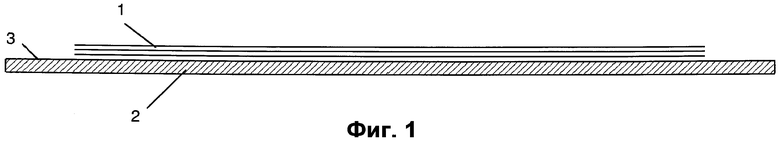

На фиг.1 представлен разрез укладочного стола с пакетом сухого волокна.

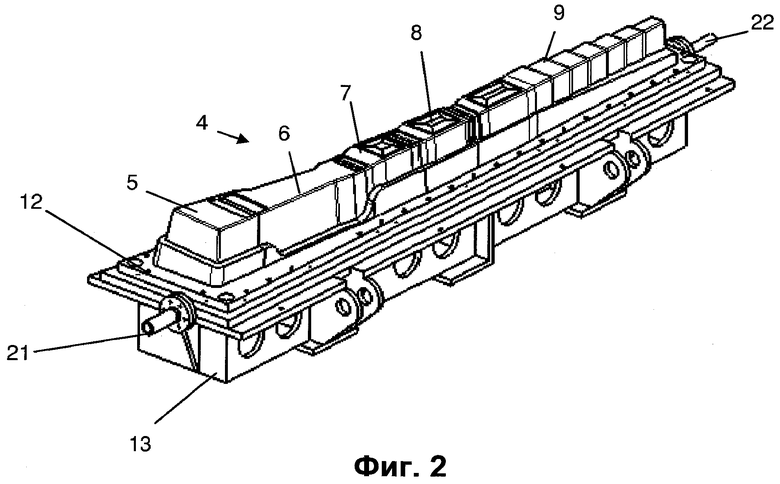

На фиг.2 представлен общий вид пуансона, базовой плиты и опорной рамы.

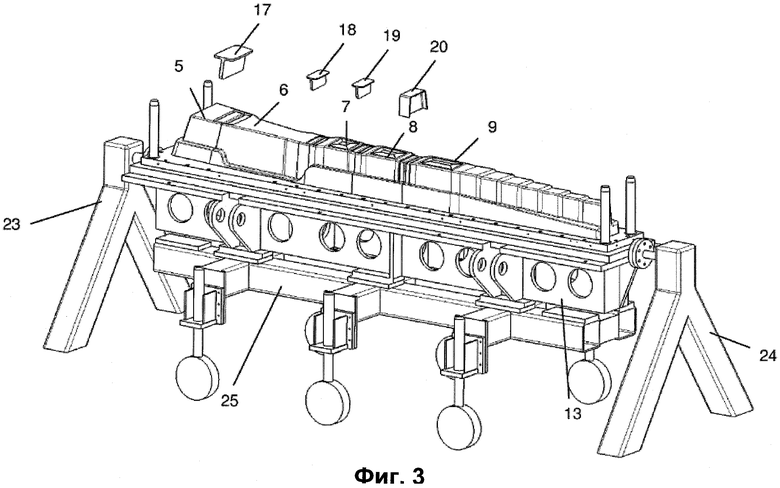

На фиг.3 представлен покомпонентный чертеж, демонстрирующий стойки лонжерона.

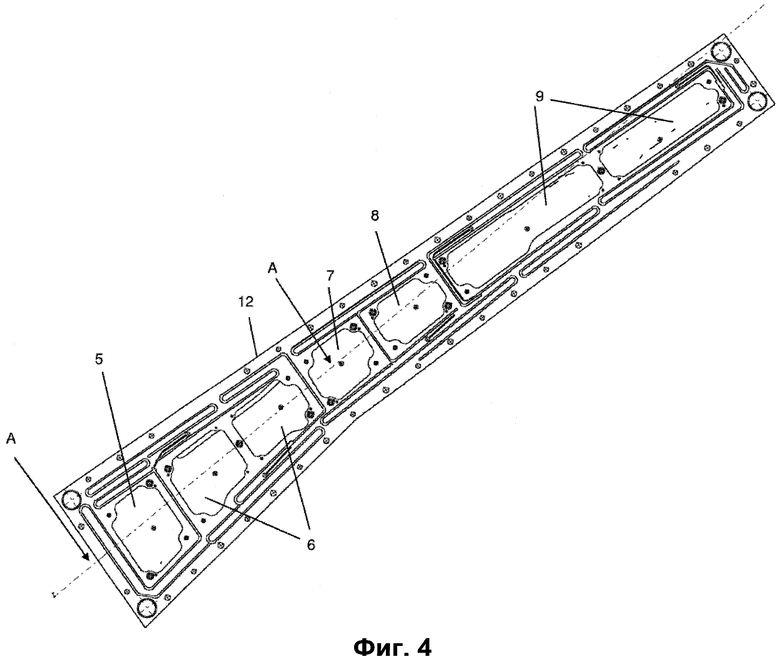

На фиг.4 представлена нижняя сторона базовой плиты и пуансона.

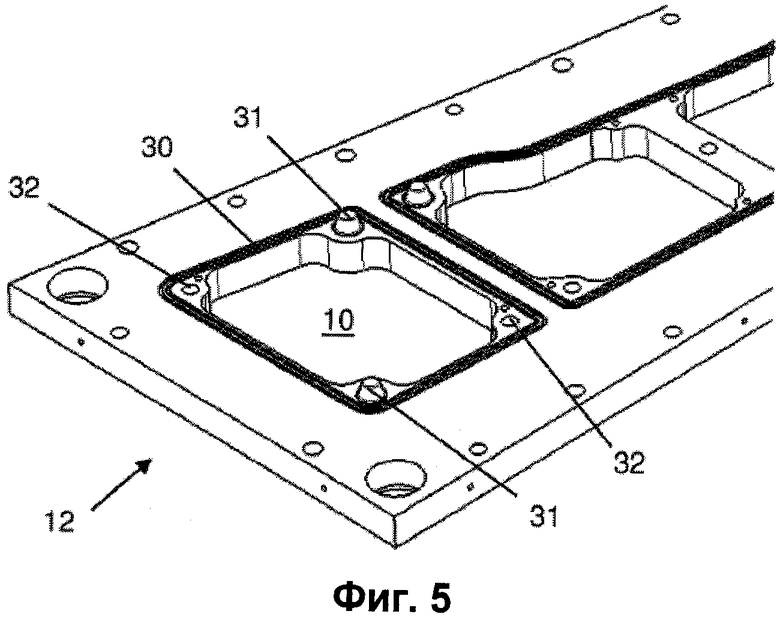

На фиг.5 представлен один конец базовой плиты.

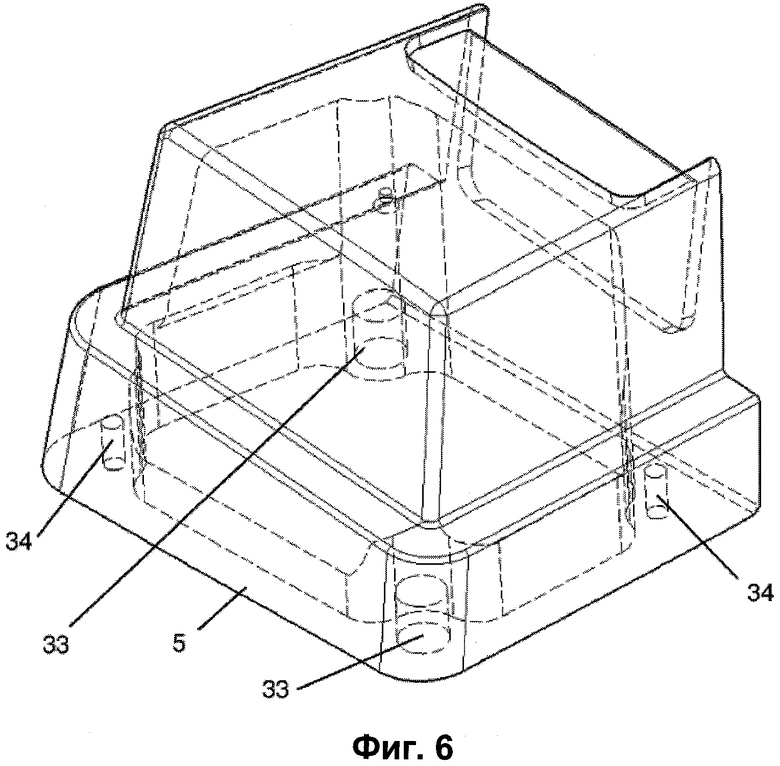

На фиг.6 представлена одна из оправок.

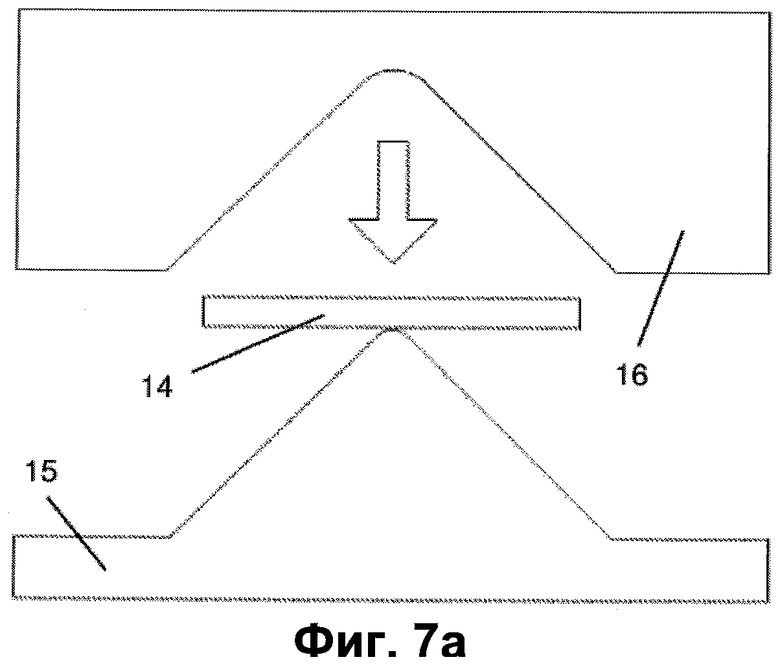

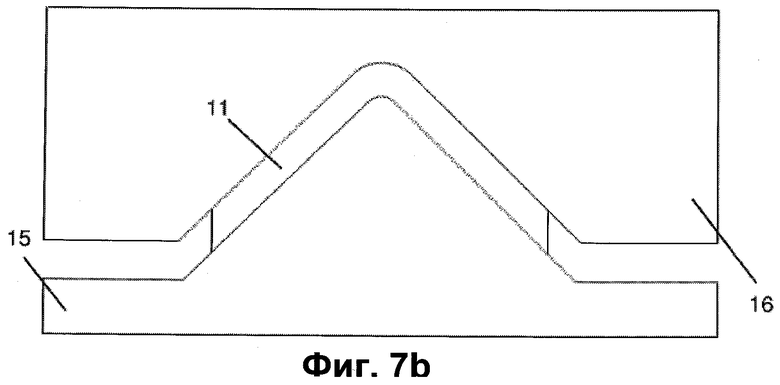

На фиг.7а и 7b представлено прессование половины L-образной стойки лонжерона.

На фиг.8 и 9 представлен пакет, поднятый для приведения в контакт с пуансоном.

На фиг.10 представлена центральная зона пакета, прижатая пуансоном.

На фиг.11 представлен разрез частично связанного пакета.

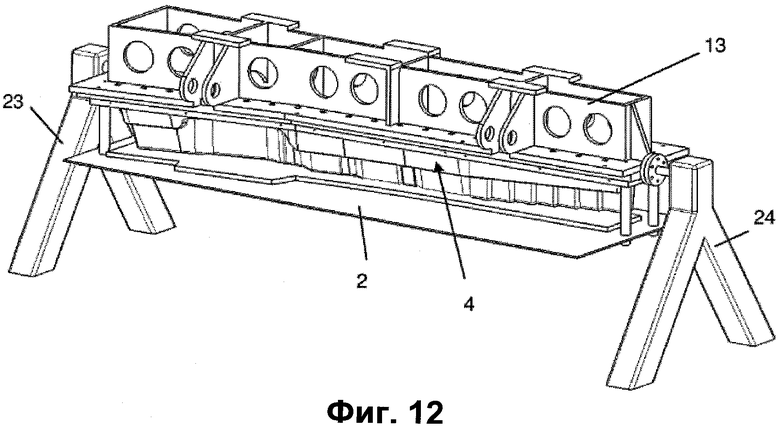

На фиг.12 представлен узел в сборе после удаления тележки.

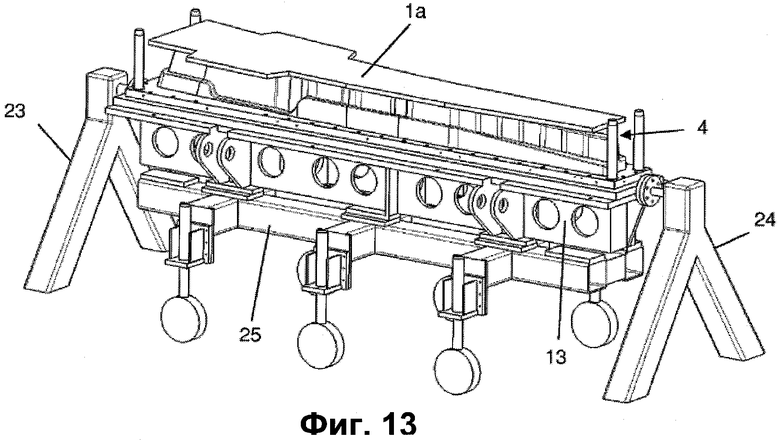

На фиг.13 представлен узел в сборе после поворота и удаления укладочного стола.

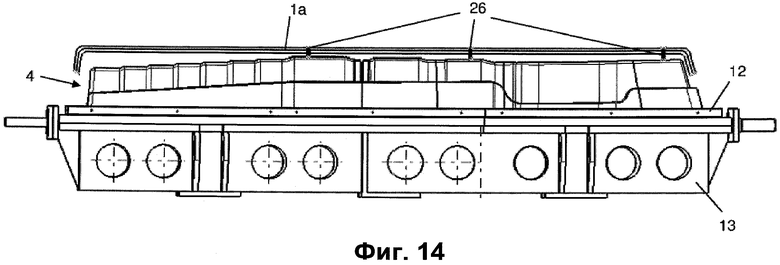

На фиг.14 представлен вид сбоку пуансона с пакетом.

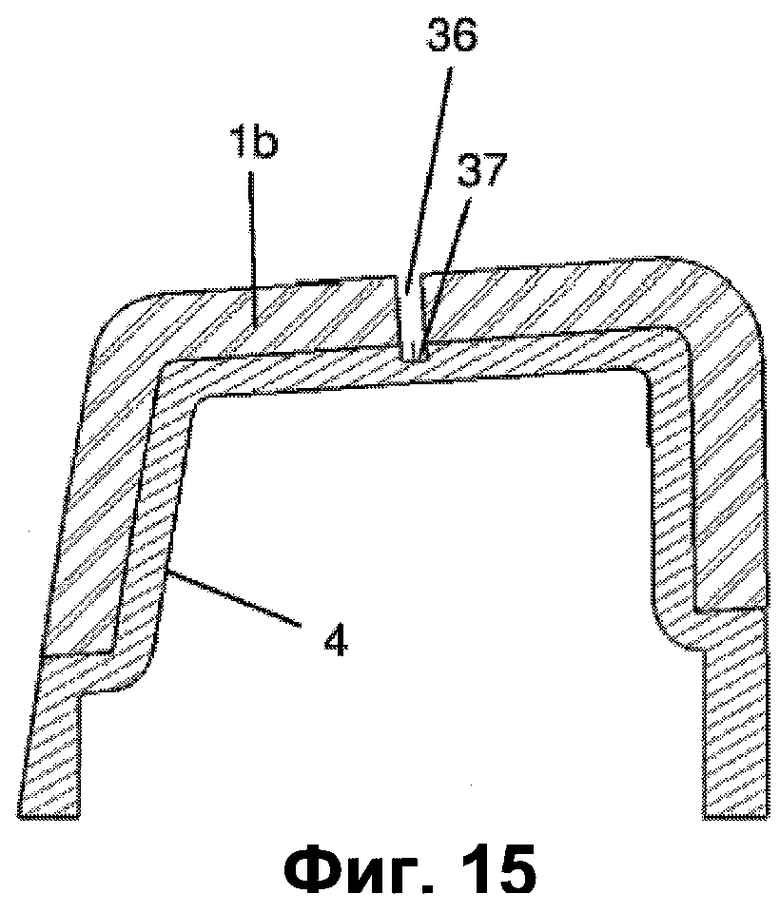

На фиг.15 представлен разрез пуансона и сформованной заготовки, демонстрирующий отверстия для вставления направляющего штифта.

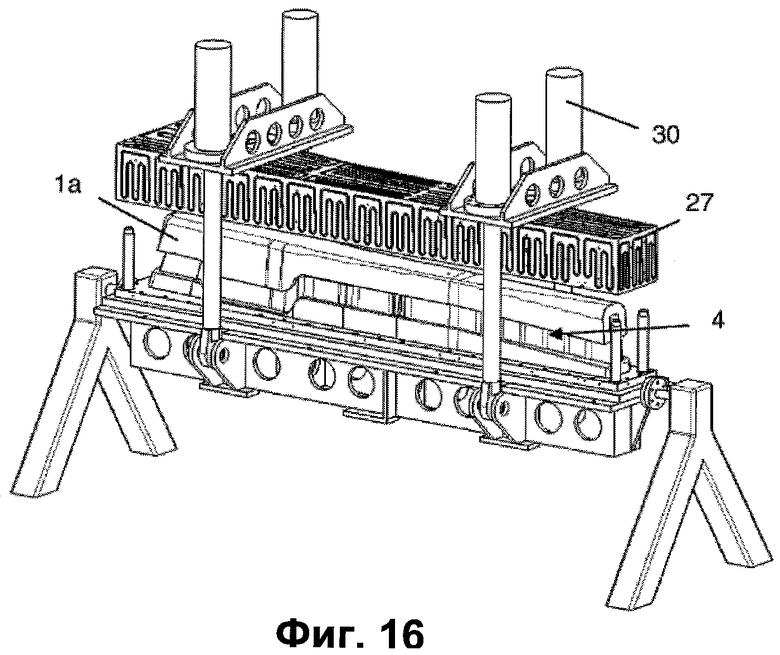

На фиг.16 представлена матрица, опущенная на место.

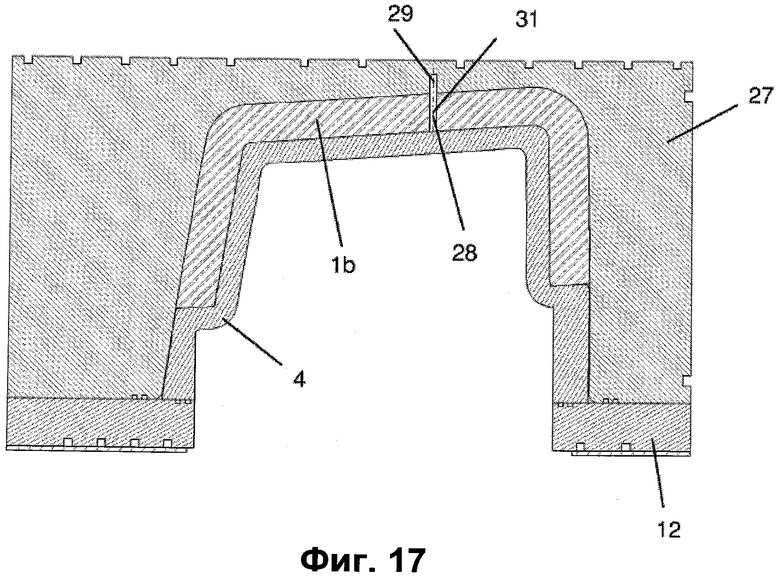

На фиг.17 представлен разрез пакета при прессовании.

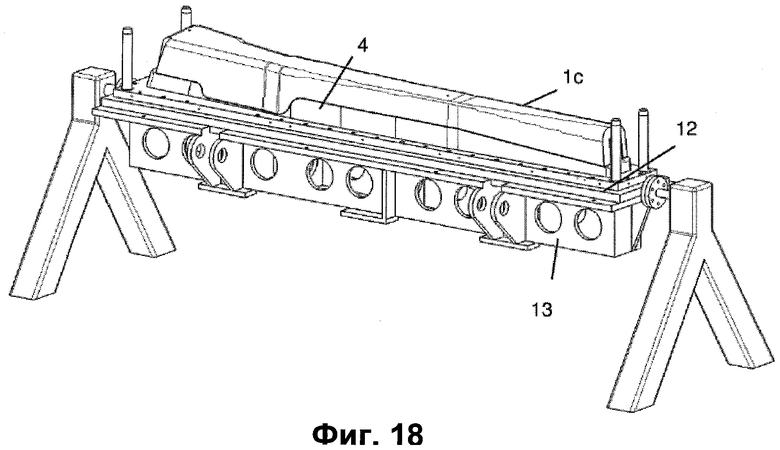

На фиг.18 представлен узел в сборе после удаления матрицы.

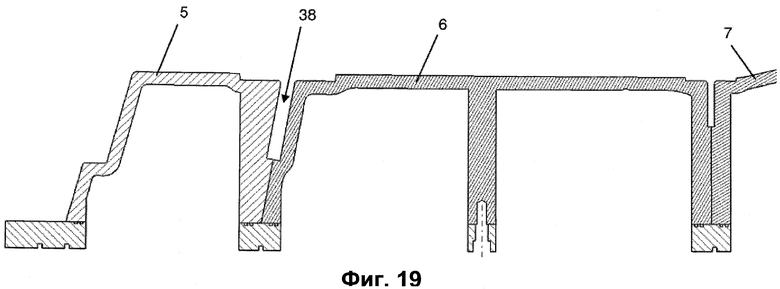

На фиг.19 представлен разрез базовой плиты/пуансона по линии А-А по фиг.4.

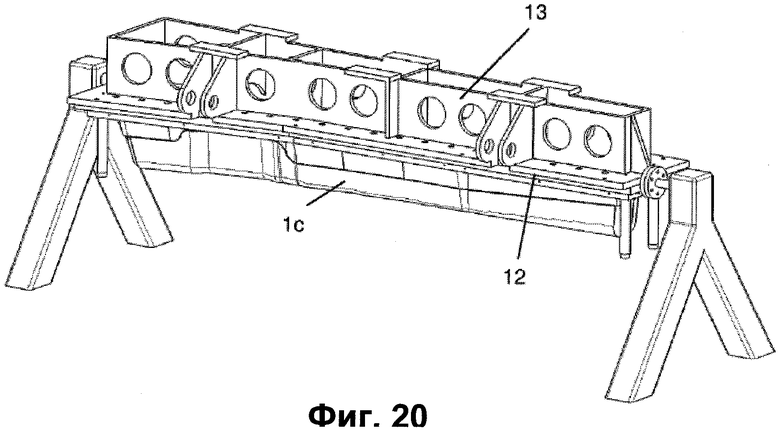

На фиг.20 представлен узел в сборе после поворота.

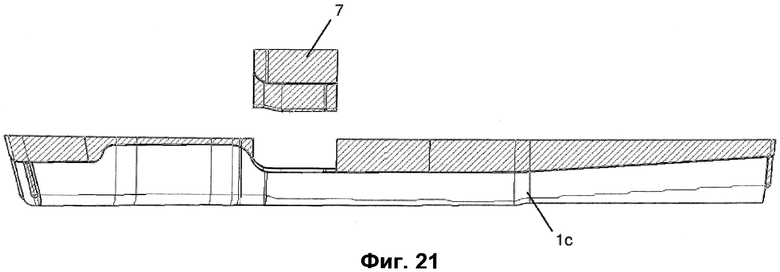

На фиг.21 представлено удаление одной из оправок.

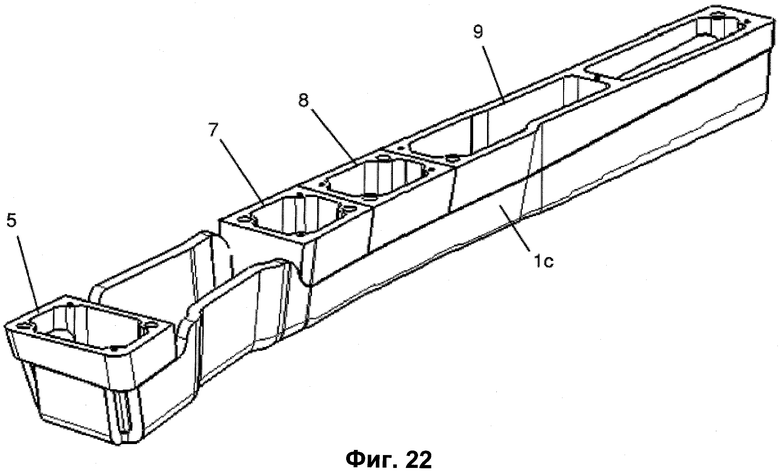

На фиг.22 представлена нижняя сторона пуансона после удаления одной из оправок.

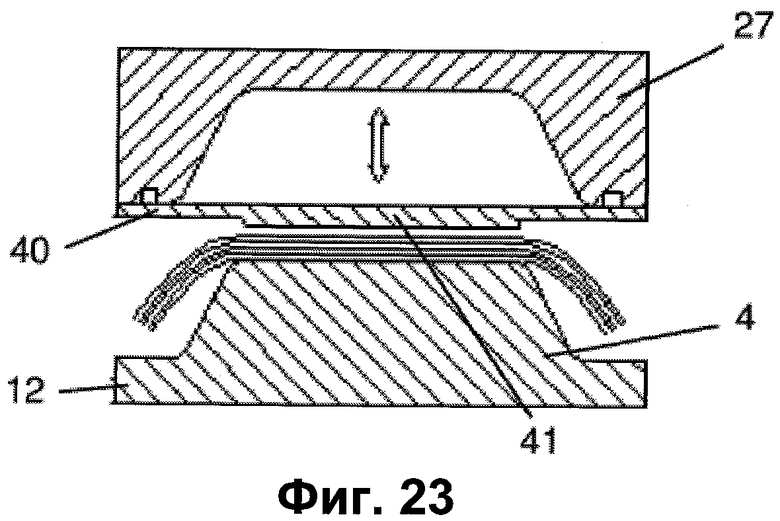

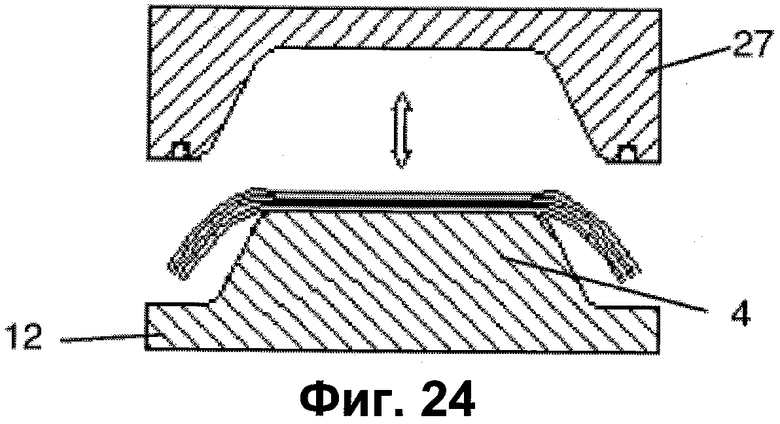

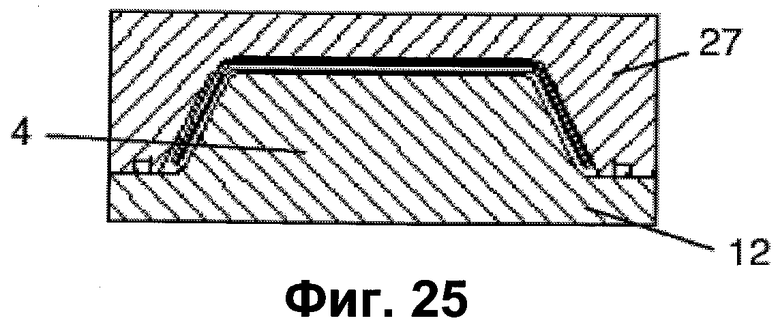

На фиг.23-25 представлены разрезы, демонстрирующие альтернативный способ связывания и формирования пакета.

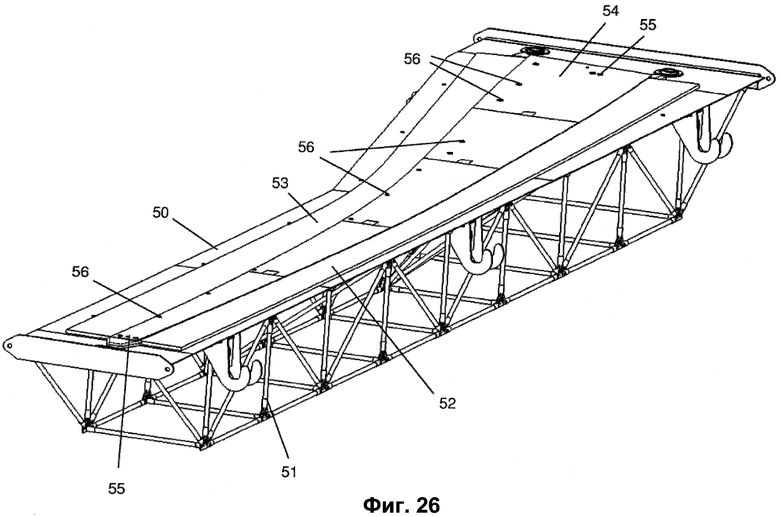

На фиг.26 представлен укладочный стол с рядом греющих матов.

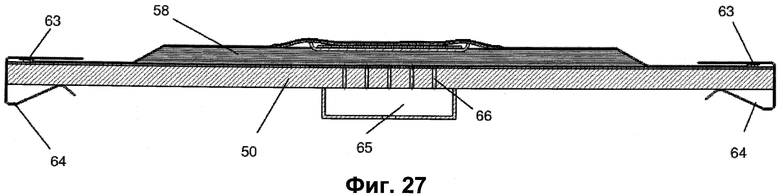

На фиг.27 представлен поперечный разрез стола после формирования вакуумной установки.

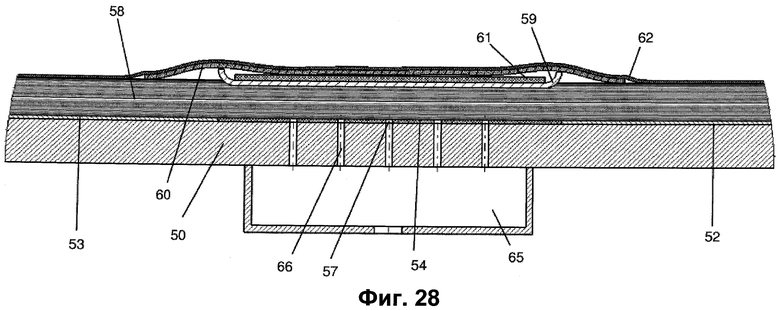

На фиг.28 представлена в увеличенном масштабе средняя часть по фиг.27.

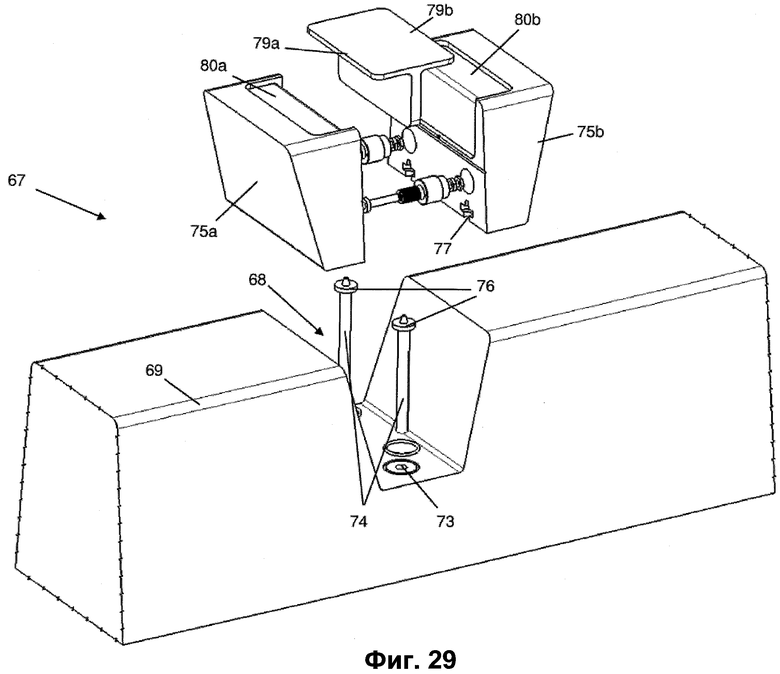

На фиг.29 представлен покомпонентный чертеж части пуансона и кассеты.

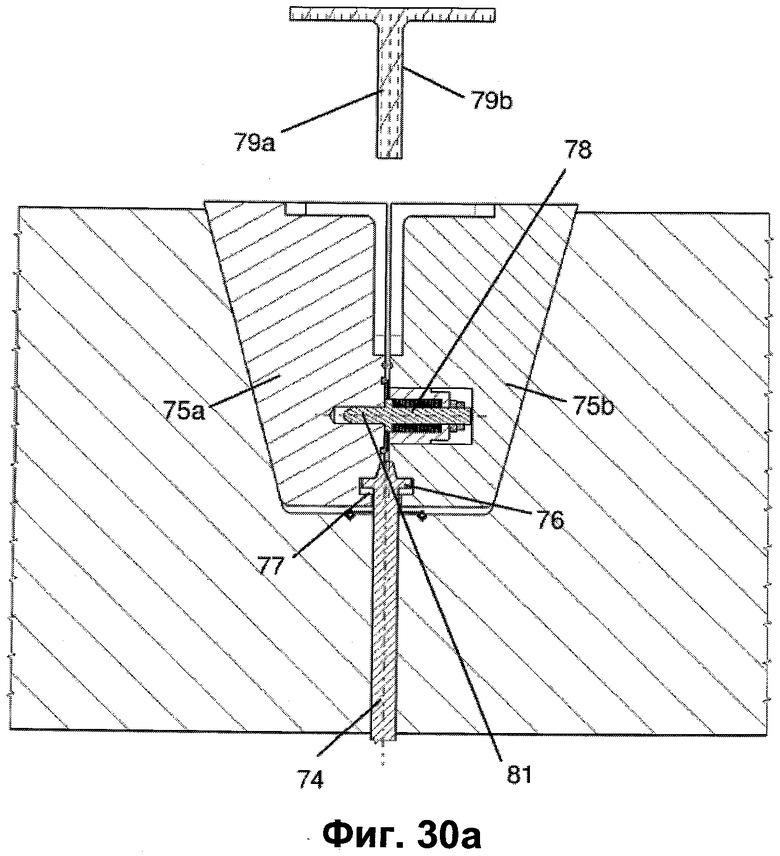

На фиг.30а и 30b представлены разрезы пуансона и кассеты при слегка приподнятой кассете.

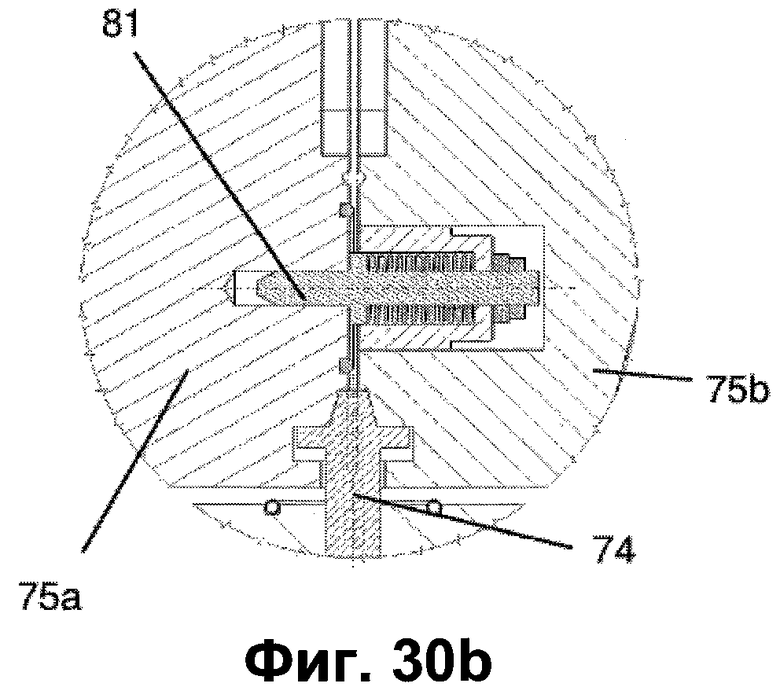

На фиг.31а и 31b представлены разрезы пуансона и кассеты, содержащей заготовку стойки лонжерона и опущенной в рабочее положение.

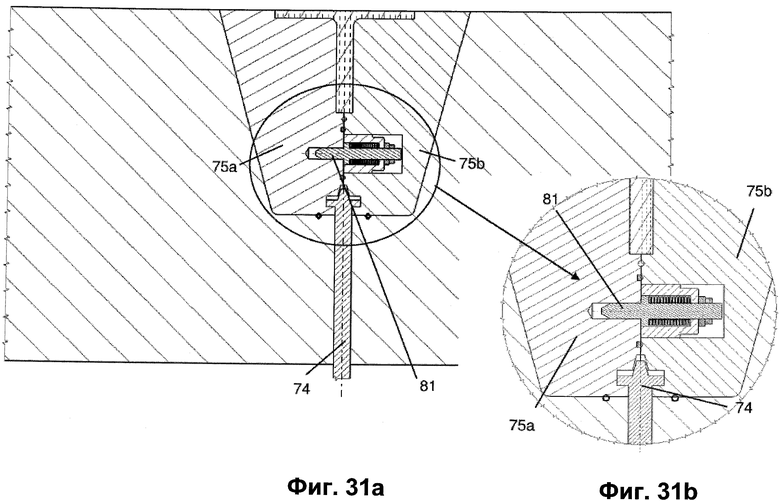

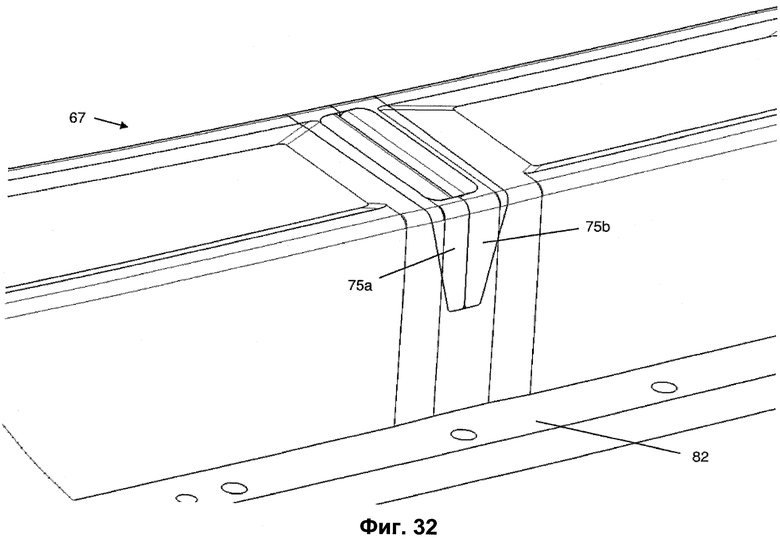

На фиг.32 представлен общий вид пуансона и кассеты, содержащей заготовку стойки лонжерона и опущенной в рабочее положение.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ И30БРЕТЕНИЯ

На фиг.1-22 представлен способ изготовления композитного заднего лонжерона. На первом этапе, представленном на фиг.1, пакет 1слоев сухого волокна собирают на укладочном столе 2. Каждый из слоев содержит 285 г/м2 улучшенной однонаправленной ткани (AUW - от английского «Advanced Unidirectional Weave») 12K с высокой прочностью при растяжении (HTS - от английского «High Tensile Strength») со связующим EPR05311. Более конкретно, каждый из слоев содержит слой углеродных волокон, проходящих в одном направлении, сотканных на ткацком станке со стекловолокнами, проходящими под прямым углом к углеродным волокнам. EPR05311 обеспечивают в виде порошкового материала от компании Hexion Specialty Chemicals. Порошок наносят на ткань и расплавляют с помощью инфракрасной лампы для образования мелких капель.

Пакет собирают вручную слой за слоем с применением лазерного проектора. Другая возможность состоит в применении роботов с вакуумными захватами для снятия слоев с устройства для резки и их укладки. Перед укладкой слоя на укладочный стол каждый отдельный слой желаемой формы вырезают по периметру с помощью ультразвукового ножа. Установочные отверстия 36 (фиг.15) и базовые отверстия 28 под штифт (фиг.17) также вырезают в каждом из слоев перед его укладкой. Третьей возможностью является применение системы, проходящей по укладочному столу и вырезающей по форме каждый из слоев по мере разгрузки материала с рулона.

Хотя на фиг.1 представлен только разрез стола 2, следует заметить, что верхняя поверхность 3 стола, на которую уложен пакет, является по существу горизонтальной и плоской.

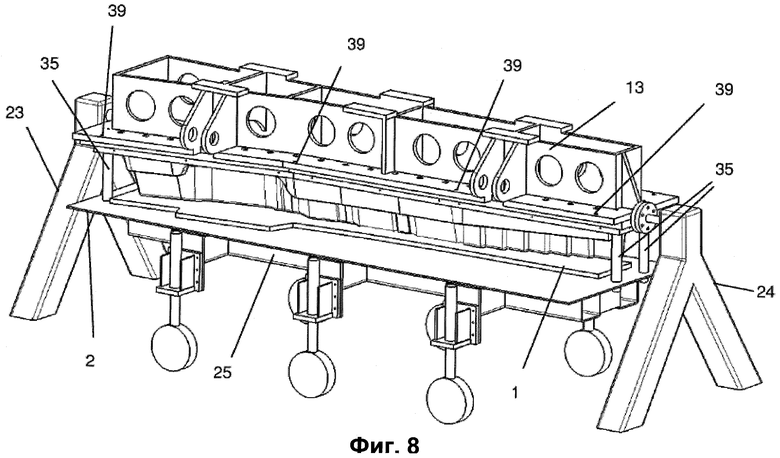

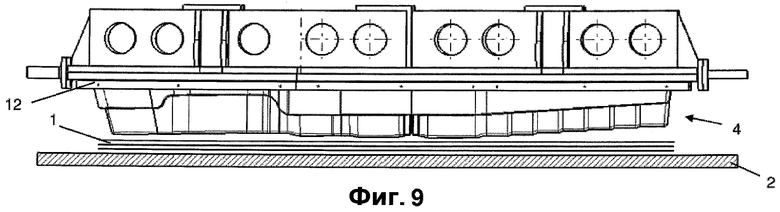

На фиг.2 представлен пуансон 4, базовая плита 12 и опорная рама 13. Пуансон 4 содержит последовательность из пяти отдельных оправок 5-9, каждая из которых отдельно прикреплена болтами к базовой плите 12. Опорная рама 13 имеет пару осей 21, 22, установленных с возможностью поворота на паре А-образных опор 23, 24 (фиг.3) после прикрепления оправок к базовой плите. Тележку 25 подкатывают под опорную раму 13 и останавливают для снятия груза с А-образных опор 23, 24.

На фиг.4 представлена нижняя сторона базовой плиты 12 и пуансона. Базовая плита имеет последовательность из семи отверстий, через которые можно видеть оправки 5-9 на фиг.4. На фиг.5 представлена верхняя сторона одного конца базовой плиты 12, содержащего одно из отверстий 10. Вокруг отверстия 10 имеются канавка 30 уплотнения, пара конических штифтов 31 и пара крепежных отверстий 32. На фиг.6 представлена оправка 5 со скрытыми деталями, обозначенными пунктирной линией. Когда оправка 5 установлена на базовой плите 12, конические штифты 31 расположены в отверстиях 33 в нижней стороне оправки, а крепежные средства (не показаны) завинчены в резьбовые отверстия 34 в нижней стороне оправки 5 для прикрепления ее к базовой плите. Другие оправки 6-9 установлены на базовой плите аналогичным образом.

На фиг.7а и 7b представлено прессование половины стойки лонжерона. Плоский пакет 14 сухого волокна прессуют между пуансоном 15 и матрицей 16 для формирования L-образной заготовки 11. Затем заготовку 11 желаемой формы вырезают режущим инструментом. Одну из таких заготовок 11 помещают на концевую оправку 5 после прикрепления оправки 5 к базовой плите. Затем вторую заготовку 11 помещают на оправку 6, и оправку 6 прикрепляют к базовой плите, так чтобы заготовки 11 располагались вплотную друг к другу, образуя Т-образную стойку 17 лонжерона, представленную на фиг.3. Затем аналогичным образом устанавливают остальные оправки 7-9 и связанные с ними половины стоек лонжерона. Три Т-образные стойки лонжерона обозначены на фиг.3 позициями 17-19. Четвертая стойка 20 лонжерона другой формы также представлена на фиг.3.

Затем лентовидные наполнители (не показаны) собирают вручную на стойках 17-20 лонжерона и закрепляют путем локального нагрева связующего в сухом волокне.

Когда стойки лонжерона и оправки собраны, тележку 25 опускают и катят по одной стороне. Затем опорную раму 13 поворачивают на 180°. Затем укладочный стол 2 с пакетом 1 помещают на тележку 25, которую подкатывают снизу в положение под узлом в сборе, как показано на фиг.8.

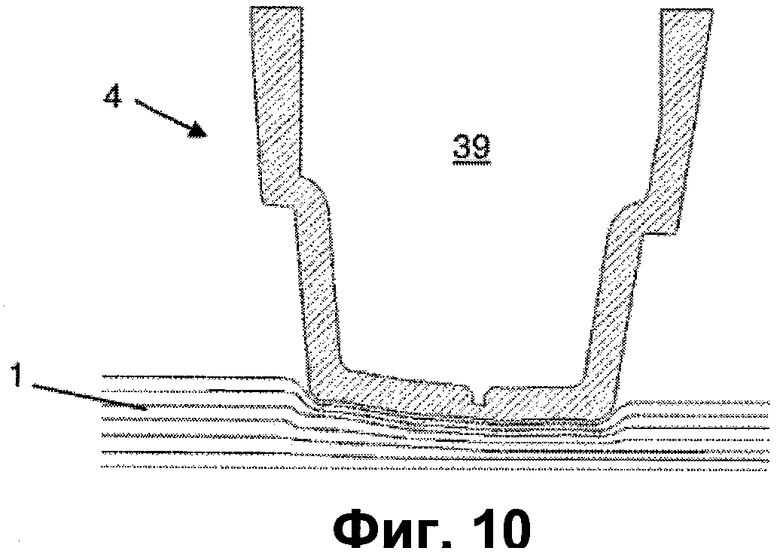

Штифты 35, проходящие от базовой плиты 12, вставляют в установочные отверстия в укладочном столе для точного размещения укладочного стола 2 под пуансоном. На фиг.9 представлен вид сбоку пуансона 4 и укладочного стола 2 с одной стороны на этом этапе способа, но штифты 35 не показаны. Затем тележку 25 останавливают, чтобы прижать пакет 1 к пуансону 4, и стол 2 прикрепляют к базовой плите 12 резьбовыми стержнями (не показаны), проходящими через отверстия 39 по периметру опорной рамы и отверстия (не показаны) по периметру укладочного стола 2. Пуансон 4 прижимает только центральную зону пакета 1, как лучше всего видно на фиг.10, зоны по обеим сторонам от центральной зоны остаются по существу несжатыми.

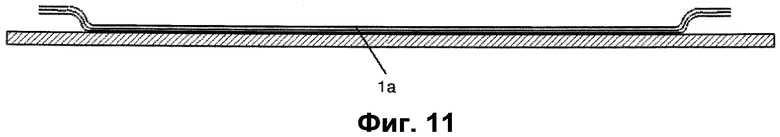

Затем оправки нагревают для расплавления связующего в центральной зоне пакета и формирования связанного пакета слоев 1а по фиг.11. Нагрев оправок осуществляют с помощью излучающих нагревателей (не показаны) в полости 39, представленной на фиг.10 между оправкой и базовой плитой.

Слои в зонах с каждой стороны от центральной зоны не связаны и могут скользить относительно друг друга. Хотя это не показано на фиг.11, связанная центральная зона также сохраняет форму различных элементов, имеющихся на нижней поверхности пуансона.

Затем тележку 25 опускают и удаляют (фиг.12), опорную раму 13 поворачивают на 180°, тележку 25 перемещают обратно под узел в сборе и останавливают для снятия узла в сборе с А-образных опор 23, 24, и укладочный стол 2 удаляют (фиг.13).

На фиг.14 представлен вид сбоку пуансона, базовой плиты и опорной рамы, демонстрирующий связанный пакет 1а. Как и на фиг.11, связанный пакет 1а представлен только схематически и на практике по длине соответствует контурам нижней поверхности пуансона.

Здесь направляющие штифты 26 вставляют через разные установочные отверстия по длине пакета 1а и соответствующие им установочные отверстия в пуансоне 4. Эти установочные отверстия не показаны на фиг.14, но представлены на фиг.15 позициями 36 и 37 (следует заметить, что на фиг.15 представлен поперечный разрез пакета и пуансона после удаления штифта 26 из установочных отверстий 36, 37).

После удаления укладочного стола 2 матрицу 27 поднимают над узлом в сборе и опускают из положения по фиг.16 в положение по фиг.17. Гидравлические цилиндры 30 прикладывают усилие, составляющее приблизительно 2 бар, для смыкания пуансона и матрицы. Это позволяет прессовать связанный пакет слоев в полости формы между пуансоном 4 и матрицей 27 для формирования заготовки 1b с С-образным сечением эффективной толщины, как показано на фиг.17.

Связанная центральная зона заготовки формирует стенку лонжерона, а несвязанные части по обеим сторонам стенки сгибают под действием матрицы для формирования фланцев лонжерона. Слои в несвязанных фланцах скользят относительно друг друга при сгибании на этапе прессования. Предпочтительно зоны искривленных радиусов на стыке фланцев со стенкой также являются несвязанными, так что слои могут скользить относительно друг друга при прессовании.

Направляющие штифты 26 в связанной зоне стенки обеспечивают отсутствие скольжения пакета относительно пуансона в процессе прессования. Связывание стенки перед прессованием также обеспечивает отсутствие скольжения слоев в стенке относительно друг друга в процессе прессования.

Скольжение слоев относительно друг друга во фланцах и отсутствие такого скольжения в стенке в процессе прессования позволяет исключить или, по меньшей мере, уменьшить образование складок.

Матрица 27 содержит пару базовых штифтов, по одному на каждом конце, каждый из которых вставлен в соответствующее отверстие в матрице. Один из таких базовых штифтов 28 представлен на фиг.17 в отверстии 29 в матрице. Базовые штифты 28 вставляют в предварительно сформированные базовые отверстия 31 в связанной центральной зоне пакета слоев, как показано на фиг.17.

Затем заливочные и выпускные отверстия (не показаны) соединяют для подачи эпоксидного полимера. Температуру заготовки повышают до 120°С с помощью электронагревательных элементов, установленных на наружной части матрицы, и с помощью излучающих нагревателей в пуансоне. В процессе нагрева к полости формы прикладывают вакуум для удаления из заготовки всякой жидкости. Затем жидкий эпоксидный полимер вводят (заливают) через заливочные отверстия в полость формы для заливки заготовки и стоек лонжерона. После заливки оснастку нагревают до 180°С и отверждают полимер в течение приблизительно 2 часов.

Затем матрицу удаляют при 180°С, чтобы получить отвержденный лонжерон 1с по фиг.18. На фиг.19 представлен поперечный разрез по линии А-А по фиг.4. Можно видеть, что зазор 38 между оправками 5, 6 проходит под небольшим углом к вертикали. Вследствие этого полка стойки 17 лонжерона, вставленная в это отверстие 38, предотвращает снятие лонжерона 1с с пуансона при вертикальном подъеме матрицы.

Затем на отвержденный лонжерон 1с наносят защитное покрытие (не показано), и опорную раму 13 поворачивают на 180° в положение по фиг.20. Тележку 25 снова подводят снизу и останавливают у лонжерона. Излучающие нагревательные элементы в пуансоне отсоединяют. После охлаждения узла в сборе сначала с оправок удаляют базовую плиту 12, а затем оправки удаляют по одной с лонжерона 1с в заданном порядке. Этот порядок зависит от точной геометрии оправок. На фиг.21 представлен пример, в котором удаляют оправку 7, а на фиг.22 представлен пример, в котором удалена оправка 6. Альтернативно оправки могут быть удалены в порядке 9, 8, 7, 6.

На фиг.23-25 представлен способ связывания и прессования пакета, который может быть применен в качестве альтернативы способу, представленному на фиг.10, в соответствии с которым на этапе связывания применяют укладочный стол. В этом случае пакет несвязанных слоев помещают на пуансон 4, как показано на фиг.23. Слои укладывают на плоский укладочный стол 2 и затем переносят на пуансон 4 описанным выше способом (т.е. путем помещения пакета под пуансон, затем переворачивания обоих и удаления укладочного стола). На матрице 27 имеется плита 40 с выступающей центральной зоной 41. Матрицу опускают и зона 41 прессует пакет. Пакет нагревают пуансоном и связующее в центральной зоне 41 расплавляется, формируя связанный пакет по фиг.24. Затем плиту 40 удаляют и матрицу опускают как показано на фиг.25 для прессования связанного пакета.

На фиг.26-32 представлены некоторые начальные этапы другого альтернативного способа изготовления композитного заднего лонжерона.

На фиг.26 представлен укладочный стол 50. Стол 50 установлен на легкую шпренгельную конструкцию 51. На столе имеется пара боковых ленточных матов 52, 53 и ряд из пяти греющих матов 54. Все маты изготовлены из одного материала, но греющие маты 54 содержат электронагревательные элементы (не показаны), которых не имеется в боковых ленточных матах 52, 53.

Два греющих мата 54 на каждом конце ряда содержат базовые отверстия 55 под штифт, и некоторые из греющих матов содержат установочные отверстия 56. Греющие маты 54 также содержат правильный ряд маленьких вакуумных отверстий. Эти отверстия не представлены на фиг.26, но некоторые из них представлены на фиг.28 и обозначены позицией 57. Следует отметить, что в боковых ленточных матах 52, 53 вакуумных отверстий не имеется.

Пакет 58 слоев укладывают на маты 52-54, как показано на фиг.27 и 28 (на которых представлены поперечные разрезы стола). Затем на центральную часть пакета помещают лист 59 подушки, потом второй ряд из пяти греющих матов 60, войлочный дышащий слой 61 и вакуумный мешок 62. Вакуумный мешок 62 герметично запечатывают по периметру ленточных матов 52, 53 герметизирующей лентой 63 и удерживают на столе с помощью струбцин 64.

Затем из вакуумной камеры 65 под укладочным столом удаляют воздух, создавая частичный вакуум между вакуумным мешком и укладочным столом с помощью вакуумных отверстий 66 в укладочном столе и вакуумных отверстий 57 в греющих матах 54. Ленточные маты 52, 53 и греющие маты 54 приклеивают к укладочному столу для обеспечения герметичного уплотнения. Вакуумный мешок 60 прижимается к столу, как показано на фиг.27 и 28, и сжимает пакет между листом подушки и укладочным столом. Затем греющие маты 54 и 60 включают для связывания центральной части пакета.

Следует заметить, что хотя это не показано на фиг.27 и 28, контуры нижней поверхности листа 59 подушки соответствуют контуру пуансона 67. Однако следует заметить, что ширина листа 59 подушки несколько меньше, чем ширина пуансона 67. Вследствие этого зоны искривленного радиуса на стыках фланцев со стенкой остаются несвязанными, так что слои могут скользить относительно друг друга в процессе прессования.

После этапа связывания вакуум снимают и герметизирующую ленту 63, струбцины 64, вакуумный мешок 62 и верхние греющие маты 60 удаляют. Лист 59 подушки содержит базовые отверстия под штифт (не показаны) и установочные отверстия (не показаны), находящиеся на одной линии с отверстиями 55, 56 в греющих матах 54. Базовые отверстия под штифт и установочные отверстия (аналогичные отверстиям 31, 36 по фиг.15 и 17) высверливают в связанном пакете через отверстия в листе 59 подушки с помощью трубчатого сверла, как описано в находящейся в настоящее время на рассмотрении заявке на патент GB 0807639.0, поданной 28 апреля 2008, номер агента ХА2833, содержание которой включено в настоящий документ путем ссылки. Это можно противопоставить более трудоемкому способу, применяемому в предшествующем варианте осуществления изобретения, в соответствии с которым отверстия формируют отдельно слой за слоем перед сборкой.

Затем лист 59 подушки удаляют и центральную часть связанного пакета прижимают к укладочному столу с помощью вакуума. Края пакета прижимают к укладочному столу с помощью быстроразжимаемых шарнирно-рычажных зажимов или с помощью струбцин, аналогичных струбцинам 64. Затем укладочный стол переворачивают с помощью напольного колоннообразного зажимного приспособления для поворота заготовок на 180° и привода поворота (не показан). Вакуум поддерживают, и укладочный стол со связанным пакетом опускают на пуансон. Затем вакуум снимают, и укладочный стол с греющими матами удаляют.

Укладочный стол 50 изготавливают из легкой композитной сэндвич структуры и устанавливают на легкую шпренгельную конструкцию 51 так, чтобы его можно было легко перевернуть, не деформируя пакет.

Здесь способ находится на этапе, аналогичном представленному на фиг.13 и 14 в связи с предыдущим вариантом осуществления изобретения, и последующие этапы вплоть до и включая отверждение являются идентичными предыдущему варианту осуществления.

На фиг.29 представлена часть пуансона 67, который может быть применен в качестве альтернативы пуансону 4, описанному в связи с вариантом осуществления по фиг.1-22. Пуансон 67 выполнен как единая деталь. Пуансон 67 может быть выполнен как единое целое с базовой плитой 82, представленной на фиг.32, или прикреплен болтами к базовой плите 82. Базовая плита 82 не представлена на фиг.29.

Цельный пуансон 67 можно противопоставить пуансону 4, выполненному в виде последовательности отдельных оправок 5-9. Однако наружный профиль пуансона 67 является аналогичным наружному профилю пуансона 4, сформированному, например, с искривленными радиальными углами 69, выступами, впадинами и т.д.

Пуансон 67 сформирован с последовательностью конических выемок, и одна из таких выемок 68 представлена на фиг.29. В основании каждой из выемок 68 в отверстиях 73 расположена пара гидравлических толкателей 74. Две половины 75а, b кассеты соединяют для формирования кассеты, которую вставляют в выемку 68, как показано на фиг.30а. Толкатели 74 имеют на концах диски 76, которые закрепляют в соответствующих пазах 77 в каждой из двух половин 75а, b кассеты.

Толкатели применяют для выталкивания кассеты несколько вверх в положение по фиг.30а и 30 b. Половины кассеты раздвинуты комплектом пружин 78 таким образом, что когда толкатели толкают их вверх, они также слегка раздвигаются, так что между ними открывается зазор.

Затем две L-образные заготовки 79а, b стойки лонжерона, сформированные как показано на фиг.7а и 7b, укладывают в соответствующие выемки 80а, b в соответствующих половинах 75а, b кассеты. Половины кассеты и заготовки стойки лонжерона затем тянут вниз с помощью пневматических толкателей 74 путем сцепления дисков 76 с нижними поверхностями пазов 77. Половины кассеты прижимаются друг к другу коническими стенками выемки 68 по мере их опускания против смещающего усилия комплекта пружин 78 в положение по фиг.31 и 32. Прессование заготовок стойки лонжерона, как описано в связи с фиг.7а и 7b, позволяет несколько уменьшить объем, но для получения эффективной толщины может потребоваться дополнительное уменьшение объема. В этом случае смыкание половин кассеты дополнительно сжимает стойки лонжерона и окончательно уменьшает их объем до желаемой эффективной толщины. Комплект пружин 78 имеет направляющий штифт 81, обеспечивающий выравнивание двух половин стойки лонжерона при этом процессе.

Затем пуансон 67 можно применять вместо пуансона 4 для связывания пакета, как показано на фиг.10 или фиг.23. Альтернативно пуансон 67 можно применять в комбинации со способом вакуумного связывания по фиг.26-28.

После удаления матрицы с пуансона 67 после отверждения способ отделения отвержденного лонжерона от пуансона 67 отличается от способа, представленного на фиг.21 и 22. В этом случае отвержденный лонжерон отделяют от пуансона 67 с помощью толкателей 74, которые выталкивают кассеты из выемок и снимают лонжерон с пуансона.

Хотя выше настоящее изобретение описывается на примере одного или более предпочтительных вариантов осуществления, следует отметить, что могут быть сделаны различные изменения или модификации, не выходящие за рамки настоящего изобретения, определенные прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107609C1 |

| Установка для прессования изделий из порошка | 1987 |

|

SU1447572A1 |

| Линия для изготовления групповых пакетов монолитных керамических конденсаторов | 1982 |

|

SU1173455A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ЛОПАСТИ | 2014 |

|

RU2561827C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2002 |

|

RU2228255C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТЕЙ С ПЕРЕМЕННЫМ ПО ИХ ДЛИНЕ КОЛИЧЕСТВОМ КОНТУРОВ | 1991 |

|

RU2043953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| СПОСОБ ФОРМОВАНИЯ ЗАГОТОВКИ | 2008 |

|

RU2479424C2 |

Изобретение относится к способу изготовления композитного элемента и устройству для его осуществления. Пакет слоев собирают на укладочном столе, причем каждый из слоев содержит множество армирующих элементов, например сухих волокон. Первую часть пакета слоев связывают для формирования частично связанного пакета слоев, а вторая часть пакета слоев остается несвязанной. Частично связанный пакет слоев прессуют в полости формы между двумя частями пресс-формы для получения сформованной заготовки, причем слои во второй части пакета скользят относительно друг друга в процессе прессования. Жидкий связующий материал вводят в сформованную заготовку в полости формы и затем отверждают. Изобретение обеспечивает упрощение сборки слоев пакета автоматическим способом. 2 н. и 18 з.п. ф-лы, 35 ил.

1. Способ изготовления композитного элемента, включающий:

а) сборку пакета слоев на укладочном столе, причем каждый из слоев содержит множество армирующих элементов;

b) связывание первой части пакета слоев для формирования частично связанного пакета слоев, причем вторая часть пакета слоев остается несвязанной;

с_ прессование частично связанного пакета слоев в полости формы между двумя частями пресс-формы для получения сформованной заготовки, причем слои во второй части пакета в процессе прессования скользят относительно друг друга;

d) введение жидкого связующего материала в сформованную заготовку в полости формы; и

е) отверждение жидкого связующего материала.

2. Способ по п.1, отличающийся тем, что этап b) включает нагрев первой части пакета слоев для расплавления связующего.

3. Способ по п.1 или 2, отличающийся тем, что этап b) связывания включает приложение давления к выбранной части пакета слоев с помощью одной из частей пресс-формы, которую затем используют на этапе с) прессования.

4. Способ п.3, отличающийся тем, что этап b) связывания осуществляют с пакетом слоев, находящемся на укладочном столе, и способ дополнительно включает между этапом b) и этапом с) переворачивание укладочного стола, частично связанного пакета слоев и пресс-формы, так что частично связанный пакет слоев оказывается сверху пресс-формы.

5. Способ по п.1 или 2, отличающийся тем, что две части пресс-формы содержат пуансон и матрицу, а пуансон содержит последовательность оправок, удаляемых по отдельности после отверждения жидкого связующего материала на этапе е).

6. Способ по п.5, отличающийся тем, что частично связанный пакет слоев прессуют на этапе с) с помощью матрицы, расположенной над пуансоном, и что способ дополнительно включает удаление матрицы после этапа с) и переворачивание пуансона и сформованной заготовки таким образом, что пуансон оказывается над сформованной заготовкой; и что оправки удаляют со сформованной заготовки после их переворачивания.

7. Способ по п.5, отличающийся тем, что дополнительно включает помещение дополнительного компонента в зазор между двумя оправками, введение жидкого связующего материала в дополнительный компонент в зазоре между двумя оправками и отверждение жидкого связующего материала в дополнительном компоненте.

8. Способ по п.1 или 2, отличающийся тем, что дополнительно включает вставление одного или более штифтов, причем каждый из штифтов входит в соответствующее отверстие в частично связанном пакете слоев, и штифт/штифты остается на месте на этапе с) прессования и этапе d) введения.

9. Способ по п.1 или 2, отличающийся тем, что этап связывания дополнительно включает: помещение листа подушки на первую часть пакета; укладку вакуумного мешка на лист подушки и пакет и создание частичного вакуума между вакуумным мешком и укладочным столом для сжатия пакета между листом подушки и укладочным столом.

10. Способ по п.9, отличающийся тем, что частичный вакуум создают с помощью множества вакуумных отверстий в укладочном столе, причем вакуумные отверстия расположены рядом с первой частью пакета, и что вакуумных отверстий по существу не имеется в пакете рядом со второй частью пакета.

11. Способ по п.1, отличающийся тем, что дополнительно включает размещение дополнительного компонента между двумя или более частями, образующими кассету; вставление кассеты в выемку в одной из частей пресс-формы; введение жидкого связующего материала в дополнительный компонент в выемке, и отверждение жидкого связующего материала в дополнительном компоненте.

12. Способ по п.11, отличающийся тем, что дополнительно включает выталкивание кассеты из выемки после отделения заготовки от одной из частей пресс-формы после отверждения.

13. Способ по любому из п.11 или 12, отличающийся тем, что дополнительно включает сжатие дополнительного компонента между частями кассеты.

14. Устройство для изготовления композитного элемента, содержащее:

а) укладочный стол;

b) две части пресс-формы для прессования частично связанного пакета слоев в полости формы между двумя частями пресс-формы для получения сформованной заготовки, и

с) заливочное отверстие для введения жидкого связующего материала в сформованную заготовку в полости формы.

15. Устройство по п.14, отличающееся тем, что дополнительно содержит опорную раму, выполненную с возможностью поворота частей пресс-формы между двумя положениями.

16. Устройство по п.14, отличающееся тем, что две части пресс-формы содержат пуансон и матрицу, и пуансон содержит набор оправок.

17. Устройство по п.14, отличающееся тем, что одна из частей пресс-формы содержит две или более части кассеты, вставляемых в выемку в одной из частей пресс-формы.

18. Устройство по п.17, отличающееся тем, что дополнительно содержит средства для выталкивания частей кассеты из выемки.

19. Устройство по п.17, отличающееся тем, что дополнительно содержит толкатель, расположенный в основании выемки, для выталкивания частей кассеты из выемки.

20. Устройство по любому из п.17, 18 или 19, отличающееся тем, что выемка является конической выемкой, прижимающей друг к другу части кассеты при вставлении их в выемку.

| Импульсный преобразователь постоянного тока | 1976 |

|

SU603066A1 |

| Устройство для сжигания топлива с жидким золоудалением | 1990 |

|

SU1749631A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2302944C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2195398C2 |

| WO 9606726 A1, 07.03.1996. | |||

Авторы

Даты

2014-07-27—Публикация

2009-07-22—Подача