Изобретение относится к технике изготовления крупногабаритных изделий из армированных иластиков.

Известен иресс для ирессования армированных пластмасс, состоящий из опорной рамы-станины и поворотной откидной траверсы, между которыми установлена разъемная форма, с механизмом ее смыкания, опирающаяся нижней частью на раму через короткоходовые гидроцилиндры-мультипликаторы. Однако этот пресс непригоден для формирования крупногабаритных изделий, для отверждения которых необходим малый период времени, кроме того, он не обеспечивает достаточно больщого значения усилия прессования.

В предлагаемом прессе для повышения производительности и предотвращения преждевременного отверждения формуемой композиции траверса связана с опорной рамой тормозными амортизационными гидроцилиндрами, расположенными вне зоны прессования и соединенными с аккумулятором энергии, включенным в цепь привода механизма смыкания формы.

В качестве аккумулятора может быть применен, например, резервуар, сблокированный с гидравлическим механизмом смыкания формы.

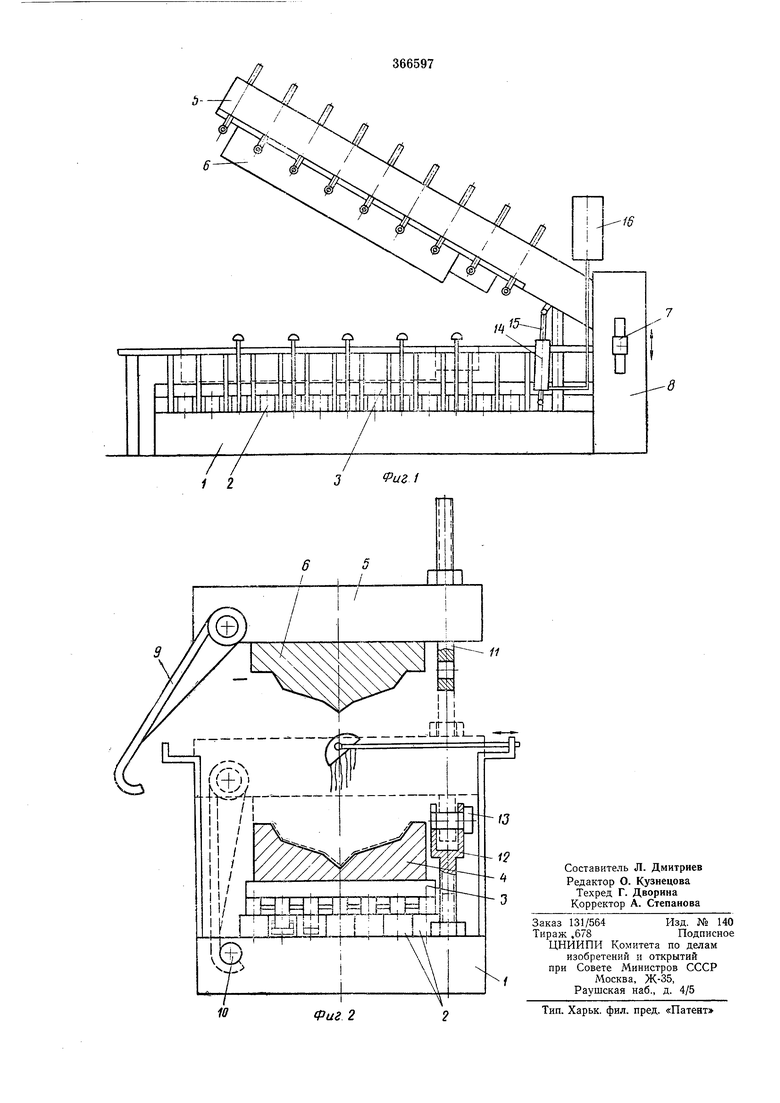

На фиг. 1 изображен предлагаемый пресс.

общий вид; па фиг. 2 - то же, поперечный разрез.

Процесс снабжен рамой У, на которой размещены короткоходовые гидроцилиндры 2, несущие стол 3 пресса. Па столе установлена нижняя полуформа 4, поднимаемая и опускаемая гидроцилиндрами вместе со столом.

Па траверсе 5 пресса закреплена верхняя полуфор.ма 6, которая может входить в иижнюю полуформу 4. Это происходит благодаря повороту траверсы о пресса относительно оси 7, которая закреилена в подшипниковой стойке 8, жестко соединенной с рамой пресса. Траверса 5, находящаяся точно над нижней

полуформой, могла бы подводиться к нижней полуформе и другим образом, например путем вертикального опускания.

При опускании траверсы 5 она занимает строго параллельное по отношению к нижней

полуформе положение, в котором фиксируется замками. Эти замки, заменяющие обычные для традиционных прессов колонны или фермы, выполнены, например, в виде качающихся крюков 9, которые расположены на траверсе 5 и набрасываются на цаифы 10, находящиеся на раме /, или в виде неподвижных, жестко закрепленных на траверсе 5 кольцевых крючков 11. Последние соединяются с неподвижными вилками 12 на раме / пресса благодаря тому, что в положении упора (одновременно с окончанием поворота траверсы 5) через кольцевые крючки // и вилки 12 пневматически, механически или с помощью гидравлики вдвигаются стопорящие болты 13.

В нижнюю полуформу перед смыканием формы закладывают арматуру - жидкую синтетическую смолу, а также катализатор. Для предотвращения преждевременного затвердевания смолы ее загружают лишь перед самым смыканием пресс-формы, причем желательного быстрого закрытия траверсы 5 достигают благодаря тому, что она до положения замыкания движется за счет свободного падения. Когда самая нижняя точка верхней полуформы достигает уровня синтетической смолы, движение падения заканчивается и замок стопорится.

Чтобы погасить свободное падение между траверсой и рамой / пресса, предусмотрены амортизационные цилиндры 14. Поршни 15 цилиндров соединяются с траверсой 5, а сами цилиндры - с рамой 1 пресса. Затем энергия падения через среду цилиндров 14 передается в аккумулирующий резервуар 16 и используется для закрытия скрепляющего обе полуформы замкового устройства (9, 10 и 11) для последующего хода пресса или т. п.

После того как траверса 5 сблокирована с рамой 1, начинается ход собственного прессования. С помощью расположенных под столом 3 пресса гидравлических подъемных цилиндров 2 стол совместно с закрепленной на нем нижней полуформой 4 приподнимается со скоростью около 2 см/сек и приближается к верхней полуформе 6, жидкая синтетическая смола распределяется по оставщимся пустотам между двумя полуформами и создает давление. Избыток при этом проникает в стыковые зазоры и тем самым окончательно прикрывает их.

Предварительно разогретая и еще более нагревающаяся во время прессования форма в сочетании с прессующим давлением снособствует затвердеванию фор.муемой детали.

Когда время затвердевания истекает, что при единичном производстве устанавливают по часам, а нри массовом производстве - с помощью программного управления, гидроцилиндры 2 отключаются, стол 3 пресса вместе с нижней полуфор.мой 4 под действием собственного веса или с помощью обратных цилиндров медленно опускается, причем затвердевшее изделие отделяется от формы. Теперь

раскрывается замковое устройство и траверса 5 с верхней полуформой 6 приподнимается или поворачивается обратно, так что к обеим нолуформам имеется свободный дос.туп для выемки готового изделия, очистки их и последуюо

щей загрузки.

Предмет изобретения

Пресс для изготовления крупногабаритных изделий из термореактивных пластмасс, состоящий из опорной рамы и подъемной траверсы, между которыми размещена разъемная форма, оборудованная механизмом ее смыкания и опирающаяся нижней частью на раму через короткоходовые гидроцилиндрымультипликаторы, а верхней частью связанная с подъемной траверсой, отличающийся тем, что, с целью повышения производительности и нредотвращения преждевременного отверждения формуемой композиции, он снабжен амортизационными гидроцилиндрами, расположенными между траверсой и рамой пресса вне зоны прессования и связанными с аккумулятором энергии, включенным в цепь привода механизма смыкания формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоэтажный пресс | 1973 |

|

SU494286A1 |

| Способ инжекционного формования изделий с прессованием и устройство для его осуществления | 1990 |

|

SU1831427A3 |

| Литейная форма с двухступенчатой системой выталкивания | 1984 |

|

SU1315120A1 |

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 1990 |

|

RU2019339C1 |

| Гидравлический пресс автоматического действия для штамповки галош и иных изделий | 1948 |

|

SU83644A1 |

| Пресс для закалки изделий | 1977 |

|

SU666207A1 |

| Устройство к прессу для раскатки крупногабаритных колец | 1986 |

|

SU1391790A1 |

| Карусельная машина для формовки литейных форм | 1959 |

|

SU129290A1 |

Авторы

Даты

1973-01-01—Публикация