ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение касается изготовления деталей летательного аппарата из композитного материала и, в частности, способов, в которых применяют заливку смолы.

УРОВЕНЬ ТЕХНИКИ

Известен способ изготовления деталей летательного аппарата из композитного материала, который требует этап заливки смолы под действием вакуума через содержащую волокна заготовку. В частности, сначала осуществляют поверхностное распределение смолы под всей текстильной заготовкой при помощи средства, которое обладает большей проницаемостью к смоле по сравнению с заготовкой. Затем производят заливку смолы через заготовку в направлении, перпендикулярном к пластам, то есть к слоям усиления, образующим заготовку. Заливку останавливают либо когда поток смолы на входе формы иссякает, либо когда достигают теоретического количества смолы, предназначенного для заливки, причем это количество измеряют по весу смолы. В данном случае речь идет о способе с применением полугерметичной мембраны. При использовании такой мембраны смола остается заключенной в форме под мембраной. В отсутствие такой мембраны конец операции определяют по обнаружению выхода смолы через вентиляционные отверстия, служащие для создания вакуума в форме.

Количество нагнетаемой смолы в ходе осуществления способа влияет на качество детали. Действительно, если нагнетаемое количество является недостаточным, деталь может содержать одну или несколько сухих зон. Оно влияет также на толщину детали, если нагнетание производят под вакуумным мешком: в этом случае страдает объемная доля волокон в детали и, следовательно, механические свойства этой детали.

Однако во время выполнения детали из композитного материала посредством заливки смолы в текстильную заготовку, размещенную под полугерметичной мембраной, трудно определить завершение заполнения заготовки смолой по нескольким причинам.

Прежде всего, трудно обнаружить, что расход стал нулевым, так как измерение посредством взвешивания нагнетательной емкости не является достаточно точным. Действительно, присутствие трубок между емкостью и формой мешает измерению. Кроме того, трудно точно измерять большие объемы смолы. Наконец, могут происходить утечки в контуре циркуляции смолы, в форме и в материалах, находящихся в ее окружении.

Кроме того, трудно рассчитать количество смолы для нагнетания в заготовку, так как сам объем этой заготовки тоже трудно определить. Точно так же невозможно контролировать внутренний объем трубок подачи смолы, так как их длину определяет оператор в зависимости от монтажа и от габаритов средства нагрева, которое используют для полимеризации смолы после заливки. Наконец, существуют погрешности в физических характеристиках смолы (коэффициент расширения, плотность, коэффициент сжатия).

Кроме того, во время заливки под вакуумным мешком, то есть за пределами закрытой формы, отмечается, что сначала расход смолы временно становится нулевым. Действительно, после того как осуществили нагнетание теоретического количества смолы, расход стремится к нулю, что приводит к снижению напора между нагнетательной емкостью и верхом заготовки. Действительно, напор пропорционален квадрату расхода. Результатом снижения напора является уменьшение разности давления между нагнетательной емкостью и верхней зоной заготовки. Однако, если давление в нагнетательной емкости равно атмосферному давлению (что, как правило, и происходит при нагнетании под вакуумным мешком), то давление в заготовке и, следовательно, под вакуумным мешком становится близким к атмосферному давлению. Отсюда следует снижение давления уплотнения (которое равно разности между давлением под вакуумным мешком и давлением на этом мешке, равным атмосферному давлению). В результате увеличивается толщина текстильной заготовки и, следовательно, требуется дополнительное количество смолы, которое выражается во временном увеличении расхода, прежде чем он опять станет равным нулю.

Объект и сущность изобретения

Настоящее изобретение призвано обеспечить лучший контроль количества нагнетаемой смолы в различных способах, применяющих заливку смолы.

В этой связи объектом изобретения является способ изготовления детали летательного аппарата, в котором:

- в пакет, содержащий заготовку, размещают, по меньшей мере, один слой материала с заранее определенной проницаемостью к смоле, меньшей, чем проницаемость ближайшей к слою части заготовки; и

- со стороны слоя, противоположного заготовке, размещают датчик присутствия смолы.

Таким образом, при нагнетании смолы в заготовку через ее конец, противоположный к слою или слоям, относительно малопроницаемым, эти слои пропитываются только после заполнения заготовки. Действительно, учитывая положение этих слоев с другой стороны заготовки и учитывая их проницаемость, каждый дополнительный слой материала заполняется смолой только после того, как смола пройдет через всю заготовку. Таким образом, смола стремится завершить пропитку последних слоев заготовки до пропитки этих дополнительных слоев. Когда от датчика поступает информация о присутствии смолы, нагнетание прекращают. Действительно, на этой стадии смола заполнила заготовку.

Предпочтительно датчик размещают под полугерметичной мембраной установки.

Объектом изобретения является также деталь летательного аппарата, изготовленная при помощи способа в соответствии с настоящим изобретением и представляющая собой часть, по меньшей мере, одного из следующих типов: деталь фюзеляжа, деталь несущей поверхности, деталь стабилизирующей поверхности и деталь конструкции, стойки и/или гондолы.

Объектом изобретения является также летательный аппарат, который содержит, по меньшей мере, одну деталь, изготовленную при помощи способа в соответствии с настоящим изобретением.

Объектом изобретения является также установка для изготовления детали летательного аппарата, которая содержит в пакете:

- заготовку,

- по меньшей мере, один слой материала с заранее определенной проницаемостью к смоле, меньшей, чем проницаемость ближайшей к слою части заготовки; и

- датчик присутствия смолы, размещенный со стороны слоя, противоположного заготовке.

Предпочтительно установка содержит несколько слоев материала, при этом датчик предпочтительно размещают между двумя слоями или между двумя из слоев.

Таким образом, надежность способа повышается еще больше, поскольку заготовка оказывается хорошо пропитанной, прежде чем смола достигнет дополнительных слоев.

В варианте выполнения слой материала расположен между полугерметичной мембраной и сглаживающим листом установки.

Предпочтительно слой материала представляет объемную долю волокон, большую объемной доли волокон ближайшей к слою части заготовки, и/или более плотное тканье, чем тканье ближайшей к слою части заготовки.

В этих двух последних случаях речь идет о вариантах выполнения, которые позволяют придать слоям материала вышеуказанную характеристику проницаемости.

Предпочтительно проницаемость является проницаемостью материала в направлении, перпендикулярном к плоскости, касательной к слою, при этом слой материала предпочтительно представляет также меньшую проницаемость к смоле, чем проницаемость части заготовки в направлении, параллельном этой плоскости.

Благодаря этому, смола стремится завершить пропитку последних слоев заготовки перед тем, как распространится в перпендикулярном направлении в дополнительный слой или дополнительные слои. Если к тому же проницаемость материала меньше проницаемости заготовки еще и в направлении, параллельном общей плоскости слоя, это позволяет избежать преждевременного распространения смолы в этих дополнительных слоях, которая будет пропитывать, таким образом, другие зоны заготовки, что могло бы привести к образованию сухих зон в детали. Этот вариант представляет интерес, когда потеря напора в заготовке в направлении, параллельном плоскости, не является постоянной, в частности, когда толщина заготовки и толщина детали меняются, если следовать этому направлению.

Предпочтительно датчик содержит материал, представляющий электрическую емкость, когда он входит в контакт со смолой, отличную от его электрической емкости, когда он не входит в контакт со смолой.

Речь идет о реализации чрезвычайно простого в применении датчика.

Предпочтительно датчик выполнен с возможностью передачи информации, касающейся степени сшивания смолы.

Таким образом, можно определить момент, соответствующий концу полимеризации, и за счет этого, например, свести к минимуму пребывание детали в средствах нагрева, таких как сушильные шкафы и автоклавы.

Предпочтительно датчик выполнен с возможностью передачи информации, касающейся вязкости смолы.

Можно предусмотреть, чтобы установка имела несколько датчиков.

Таким образом, можно обнаруживать возможную неравномерность заполнения, например, возле поверхности детали.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания варианта выполнения, представленного в качестве неограничительного примера, со ссылками на прилагаемые чертежи, на которых:

Фиг. 1 - вид в перспективе летательного аппарата в соответствии с настоящим изобретением.

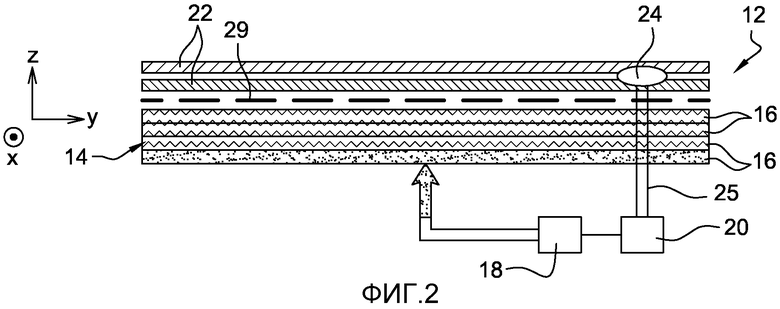

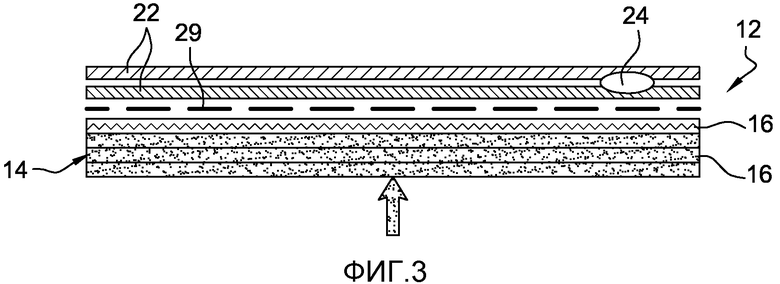

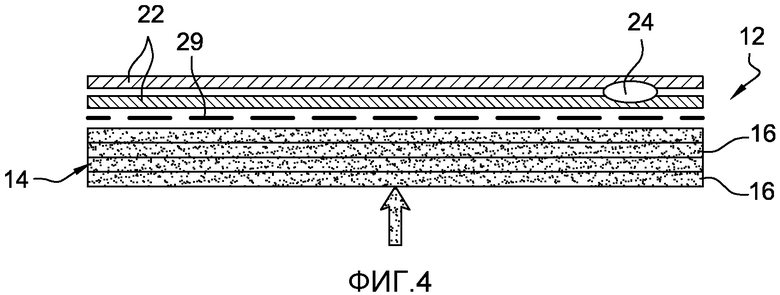

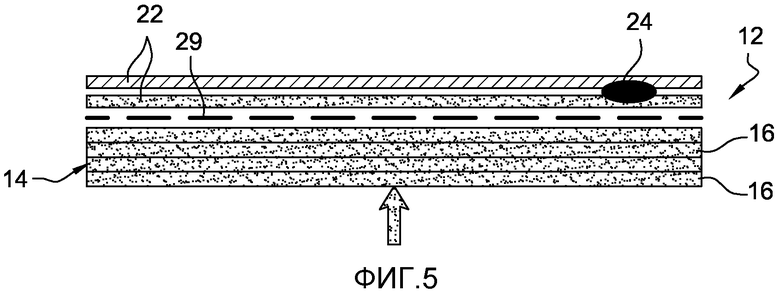

Фиг. 2-5 - виды в разрезе установки в соответствии с настоящим изобретением, иллюстрирующие общий принцип варианта осуществления способа в ходе четырех последовательных этапов.

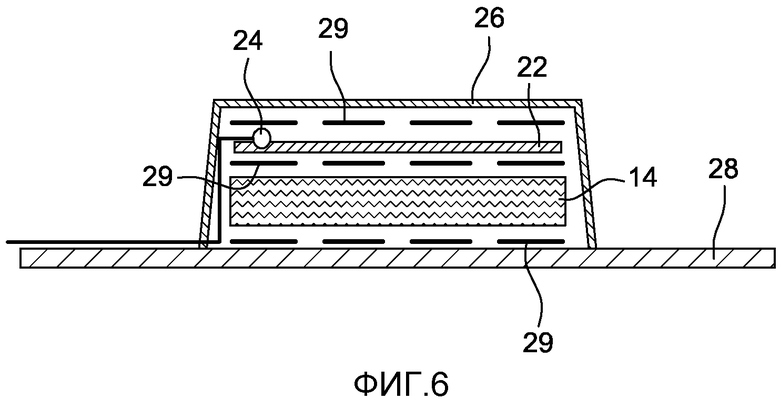

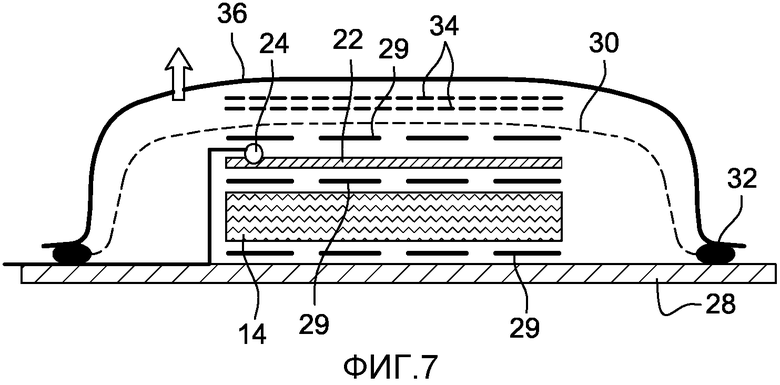

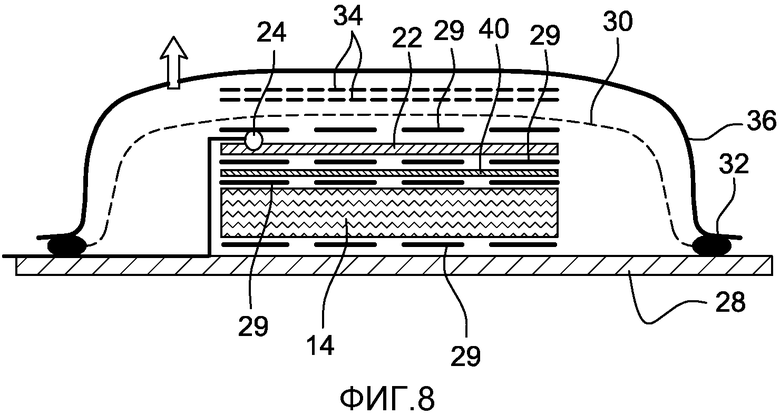

Фиг. 6-8 - аналогичные виды, иллюстрирующие три примера установки в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 показан летательный аппарат 2 в соответствии с настоящим изобретением, который в данном случае является летательным аппаратом тяжелее воздуха, и в частности самолетом. Самолет содержит фюзеляж 4 и несущую поверхность, содержащую два крыла 6 с установленными на них соответствующими двигателями 8. Самолет содержит также оперение 10.

Далее со ссылками на фиг. 2-5 будет представлен ход варианта осуществления способа в соответствии с настоящим изобретением в его общем принципе. Речь идет об изготовлении одной или нескольких деталей самолета 2 из композитного материала, а именно из пластического материала, усиленного стекловолокнами.

Чтобы применить способ, установка 12 содержит заготовку 14, включающую несколько наложенных друг на друга слоев или складок 16, в данном случае имеющих плоскую форму или в целом являющихся плоскими. Каждый из этих слоев содержит волокна. В данном случае речь идет об углеродных волокнах, однако речь может идти и о другом типе волокон, например о стекловолокнах. В данном случае заготовка образована несколькими слоями ткани из волокон, наложенными друг на друга. Однако, как правило, волокна могут быть длинными или короткими волокнами, образующими ткань или сшитые полотна или уложенные друг на друга в пакет полотна. Речь может идти о матах из волокон или из срезанных волокнах. На фиг. 2 показаны четыре слоя 16, которые уложены друг на друга в пакет для образования текстильной заготовки 14.

Установка 12 содержит средства 18 для нагнетания смолы, которая предназначена для заливки через пакет. Эти средства, содержат, в частности, резервуар для смолы и средства 20 управления средствами нагнетания.

Способ можно применять для любого типа эпоксидной смолы. В данном случае используют смолу, выпускаемую под артикулом RTM6 компанией Hexcel. Можно также использовать и другие типы нагнетаемых смол, таких как полиэфирные, фенольные или бисмалеимидные смолы.

Установка содержит также один или несколько дополнительных слоев 22, которые образуют, например, пласты. В данном случае предусмотрены два слоя 22. Эти слои в данном случае размещены в верхней части заготовки 14 и наложены на слои 16 в пакете. В данном случае речь идет о слоях из стеклоткани. Вместе с тем, можно предусмотреть и другой тип волокон, например углеродные волокна.

В дальнейшем будет применяться система координат X, Y, Z, где направления Х и Y перпендикулярны между собой и параллельны и являются касательными к плоскостям слоев 16 и 22, а направление Z перпендикулярно к последним.

Дополнительные слои 22 имеют проницаемость к смоле, используемой в способе, меньшую проницаемости слоев заготовки 14. В данном случае это свойство представляет ценность также, когда эту проницаемость измеряют в любом направлении плоскости XY, образованной каждый слоем 22, а также в направлении Z. Кроме того, если можно предусмотреть, чтобы эта проницаемость была меньше проницаемости только верхних слоев заготовки 14 или ее самого верхнего слоя, то в данном случае она будет меньше проницаемости каждого слоя заготовки.

Чтобы добиться этого свойства проницаемости, каждый слой 22 должен быть более плотным с точки зрения тканья, чем слои 14, то есть количество волокон на единицу площади в нем больше, чем в каждом слое 14. В альтернативном варианте или дополнительно можно предусмотреть, чтобы объемная доля волокон была больше в слоях 22, чем в слоях 14.

Установка 12 выполнена таким образом, чтобы нагнетание смолы в сформированный таким образом пакет происходило снизу, то есть через нижний слой заготовки.

Установка 12 дополнительно содержит датчик 24 обнаружения присутствия смолы и его систему считывания и измерения. Например, речь идет о диэлектрическом датчике. Датчик представляет разную электрическую емкость в зависимости от того, входит он в контакт со смолой или нет.

В этом примере датчик 22 содержит систему межпальцевых электродов (она содержит переплетенные друг с другом решетки), в которой может циркулировать электрический ток, создающий электрическое поле на поверхности датчика, электрические характеристики которого будут меняться в зависимости от материала, с которым он соприкасается. Так, если он не входит в контакт со смолой, датчик измеряет диэлектрическую проницаемость вакуума, которая намного отличается от проницаемости полупроводникового материала или изолирующего материала, такого как смола. Датчик позволяет также измерять диэлектрические характеристики материала, образующего смолу, и отслеживать их изменение в ходе применения и, в частности, во время полимеризации детали. Таким образом, он позволяет контролировать процесс. Так, присутствие смолы и затем ее степень сшивания изменяют полное сопротивление диэлектрического датчика. Сравнение сигналов (смещение фаз), выдаваемых датчиком, позволяет, прежде всего, обнаруживать присутствие смолы, а затем определить степень ее сшивания (или степень ее полимеризации). Зная, что датчик является межпальцевым и через него проходит ток, его изолируют электрически и локально, но при этом необходимо, чтобы он входил в контакт со смолой. Поэтому можно использовать, в данном случае для дополнительных слоев 22, непроводящий электричество материал, такой как стекловолокна, который позволяет избежать короткого замыкания между электродами. В данном случае датчик 24 размещают между двумя дополнительными слоями 22. Датчик электрически соединяют соответствующим образом со средствами 20 через цепь 25.

В пакете между заготовкой 14 и слоями 22 располагают слой 29 отслаиваемой ткани, чтобы облегчить отделение детали от слоев 22 по завершении способа.

Способ в соответствии с настоящим изобретением в данном варианте осуществляют следующим образом.

Жидкую смолу нагнетают в пакет через его нижний слой. На фиг. 2 показан этот слой 16, пропитанный смолой, которая начала проникать в пакет по плоскости слоя и в направлении Z.

Затем смола проникает в следующий слой 16, затем в следующий, распространяясь, в частности, в направлении Z. На фиг. 3 видно, что три нижних слоя 16 пропитались смолой, тогда как в последний верхний слой 16 и в два дополнительных слоя 22 смола еще не дошла.

После этого заливка происходит в четвертом слое 16, и, как показано на фиг. 4, теперь вся заготовка 14 пропиталась смолой. Учитывая различия в проницаемости между слоями 16 и 22, прежде чем попасть в первый дополнительный пласт 22, смола полностью завершает пропитку верхнего слоя 16 заготовки.

Наконец, как показано на фиг. 5, поскольку заготовка полностью пропиталась, то смола проникает в слой 29 отслаиваемой ткани, затем в самый нижний дополнительный слой 22, в результате чего датчик 24 входит в контакт со смолой. Датчик выдает на средства 20 или оператору информацию о том, что смола прошла через один из слоев 22. Эти средства останавливают нагнетание смолы в пакет.

Далее по ходу процесса происходит сшивание смолы, и степень ее сшивания отслеживают напрямую при помощи информации, выдаваемой датчиком. Когда эта информация указывает на завершение полимеризации смолы, деталь извлекают из пакета.

Первый вариант выполнения установки 12 подробно показан на фиг. 6. Речь идет об установке для нагнетания в закрытую форму. Действительно, установка содержит верхнюю форму 26 и нижнюю форму 28, причем обе формы изнутри покрывают реактивом, облегчающим извлечение из формы. В данном случае нижняя форма является плоской, тогда как верхняя форма образует полость, в которой находится пакет. Действительно, внутри формы 26 находится заготовка 14, над которой расположены дополнительные слои 22, которые на этой фигуре не разграничены между собой. Кроме того, установка содержит три слоя 29 отслаиваемой ткани. Самый нижний из них заключен между заготовкой 14 и нижней формой 28. Самый верхний находится между дополнительными слоями 22 и верхней формой 26. Последний из них заключен между заготовкой 14 и дополнительными слоями 22. Три слоя 29 отслаиваемой ткани позволяют в конце процесса легко разделить изготовленную деталь, форму и слои 22. Между последними опять вставляют датчик 24. Следует отметить, что между нижней формой 28 и заготовкой 14 необязательно располагать отслаиваемую ткань, если предварительно был нанесен реактив для облегчения извлечения из формы.

Второй вариант выполнения установки, показан на фиг. 7, где установку оборудуют полугерметичной мембраной 36. Здесь же показан пакет слоев, который был представлен со ссылками на фиг. 6 и который находился там между формами 26 и 28. В данном случае показана только нижняя форма 28. Над самым верхним слоем 29 отслаиваемой ткани располагают полугерметичную мембрану 30, которая опускается по бокам пакета и соединяется с формой 28 через уплотнительную прокладку 32. Над этой мембраной в пакете находятся слои 34 дренажной ткани, в данном случае в количестве двух. Наконец, над всей системой располагают вакуумный мешок 36, который тоже опускается до уплотнительной прокладки 32 и крепится на этой прокладке.

Изобретение представляет особый интерес, когда форма содержит полугерметичную мембрану. Действительно, она позволяет получить информацию о завершении нагнетания и сводит к минимуму риски появления сухих зон в детали. Дополнительные пласты 22 улучшают отвод вакуумного давления в заготовке в конце нагнетания, что еще больше повышает качество пропитки изготавливаемой детали.

В отличие от этого последнего варианта выполнения в варианте, показанном на фиг. 8, тоже используют вакуумный мешок, но при этом применяют сглаживающий лист 40 (на английском языке caul plate). Этот вариант выполнения отличается от предыдущего только наличием этого листа 40, который проходит под промежуточным слоем 29 отслаиваемой ткани, и наличием дополнительного слоя 29 отслаиваемой ткани под листом 40 и над заготовкой. Таким образом, в этом варианте дополнительные слои 22 находятся между сглаживающим листом 40 и полугерметичной мембраной 30, поскольку сам сглаживающий лист находится между текстильной заготовкой 14 и полугерметичной мембраной.

Способ в соответствии с настоящим изобретением применяют, как показано на фиг. 2-5, при помощи одной или другой из этих установок. В частности, каждый раз смолу нагнетают от нижней зоны пакета таким образом, чтобы она сначала пропитала текстильную заготовку и только после этого начинала пропитывать дополнительные пласты 22. После вхождения в контакт со смолой датчик посылает сигнал, указывающий на то, что заготовка надлежащим образом пропитана.

Способ и установку в соответствии с настоящим изобретением можно применять для изготовления деталей для самолета, показанного на фиг. 2. Речь может идти о панелях обшивки, лонжеронах или панелях фюзеляжа 4. Речь может идти о поверхностных деталях или о деталях стабилизирующих поверхностей, таких как закрылки или элероны. Речь может идти о конструктивных деталях, таких как лонжероны, стойки или гондолы двигателя. Деталь может быть деталью несущей поверхности.

Разумеется, в изобретение можно вносить различные изменения, не выходя при этом за его рамки.

Заготовка и получаемая из нее деталь могут иметь не плоскую форму.

Изобретение не ограничивается изготовлением деталей для летательных аппаратов. Его можно применять для любой детали (например, панели, капота, кожуха,…) из композитного материала, в частности, для судов (корпус и палуба), железнодорожных вагонов (люк, перегородка, кузов) или автомобилей (капот…), выполняемой посредством заливки смолы.

Можно предусмотреть, чтобы нагнетание происходило не в восходящем направлении, как было описано со ссылками на фигуры, а в нисходящем направлении, начиная от верха пакета. В этом случае дополнительные слои 22 находятся под заготовкой.

Учитывая, что отслаиваемая ткань имеет более низкую проницаемость, чем слои 16 заготовки, можно использовать слой отслаиваемой ткани в качестве дополнительного слоя, отделяющего датчик от заготовки. Например, в пакете, показанном на фиг. 2, можно исключить дополнительные слои 22.

Можно предусмотреть, чтобы дополнительный слой или дополнительные слои 22 или один среди них имел меньшую площадь, чем другие слои пакета и, в частности, заготовка. Так, слой 22 может быть локальным слоем, не проходящим от одного края пакета к другому. Можно предусмотреть, чтобы слой 22 был единственным и был выполнен из простого стекловолоконного мата, на который устанавливают датчик 24, чтобы отделить его от заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПЛОТНЕНИЯ ВОЛОКНИСТЫХ СТРУКТУР МЕТОДОМ ИНЖЕКЦИИ ПОЛИМЕРА В ФОРМУ ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2391209C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА С ПОЛЫМ СЕРДЕЧНИКОМ | 2011 |

|

RU2566774C2 |

| МНОГОСЛОЙНЫЙ ГИБКИЙ ПЛОСКИЙ МАТЕРИАЛ | 2009 |

|

RU2446946C1 |

| ВОЛОКНИСТАЯ ЗАГОТОВКА ДЛЯ ПОЛОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2661582C2 |

| ЛОПАСТЬ ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА | 2010 |

|

RU2533384C2 |

| НОВЫЕ АРМИРУЮЩИЕ МАТЕРИАЛЫ, ПОДХОДЯЩИЕ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2523809C2 |

| КОМПОЗИТНАЯ ЛОПАСТЬ ВИНТА ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2014 |

|

RU2671463C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2431566C2 |

| НОВЫЙ ПРОМЕЖУТОЧНЫЙ УПРОЧНЯЮЩИЙ МАТЕРИАЛ, СОСТОЯЩИЙ ИЗ МНОЖЕСТВА РАЗДЕЛИТЕЛЬНЫХ НИТЕЙ, ПОКРЫТЫХ ТОНКИМ НЕТКАНЫМ МАТЕРИАЛОМ | 2011 |

|

RU2535694C2 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДРАПИРОВАНИЯ | 2010 |

|

RU2543174C2 |

Изобретение относится к способу и установке для изготовления детали летательного аппарата. Согласно способу в пакет, содержащий заготовку, размещают, по меньшей мере, один слой материала с проницаемостью к заранее определенной смоле, меньшей, чем проницаемость ближайшей к слою части заготовки. Со стороны слоя, противоположного заготовке, размещают датчик присутствия смолы. Нагнетают смолу в пакет со стороны заготовки, противоположной слою. Изобретение обеспечивает повысить физико-механические свойства детали. 2 н. и 6 з.п. ф-лы, 8 ил.

1. Способ изготовления детали летательного аппарата (2), в котором:

- в пакет, содержащий заготовку (14), размещают, по меньшей мере, один слой (22, 29) материала с проницаемостью к заранее определенной смоле, меньшей, чем проницаемость ближайшей к слою части заготовки;

- со стороны слоя (22, 29), противоположного заготовке, размещают датчик (24) присутствия смолы, и

- нагнетают смолу в пакет со стороны заготовки, противоположной слою.

2. Установка для изготовления детали летательного аппарата, которая содержит в пакете:

- заготовку (14), и

- по меньшей мере, один слой (22, 29) материала с проницаемостью к заранее определенной смоле, меньшей, чем проницаемость ближайшей к слою части заготовки;

отличающаяся тем, что она дополнительно содержит

- средства для нагнетания смолы со стороны заготовки, противоположной слою; и

- датчик (24) присутствия смолы, установленный со стороны слоя, противоположного заготовке.

3. Установка по предыдущему пункту, которая содержит несколько слоев (22, 29) материала, при этом датчик (24) предпочтительно размещен между двумя слоями или между двумя из слоев.

4. Установка по п.2, в которой слой (22, 29) материала представляет объемную долю волокон, большую объемной доли волокон ближайшей к слою части заготовки (14).

5. Установка по п.2, в которой слой (22, 29) материала представляет более плотное тканье, чем тканье ближайшей к слою части заготовки (14).

6. Установка по п.2, в которой проницаемость является проницаемостью материала в направлении (Z), перпендикулярном к плоскости, касательной к слою (22, 29), при этом материал слоя предпочтительно представляет также меньшую проницаемость к смоле, чем проницаемость части заготовки в направлении (X, Y), параллельном этой плоскости.

7. Установка по п.2, в которой датчик (24) содержит материал, представляющий электрическую емкость, когда он входит в контакт со смолой, отличную от его электрической емкости, когда он не входит в контакт со смолой.

8. Установка по п.2, в которой датчик выполнен с возможностью передачи информации, касающейся степени сшивания смолы.

| US 2004130072 A1, 08.07.2004 | |||

| US 6048488 А, 11.04.2004 | |||

| US 2008224360 A1, 18.09.2008 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ВОЛОКНОМ ДЕТАЛЕЙ ИНЖЕКЦИОННЫМ МЕТОДОМ | 2001 |

|

RU2217312C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ВОЛОКНОМ ИЗДЕЛИЙ НА ОСНОВЕ ЭПОКСИДНОЙ СМОЛЫ | 2003 |

|

RU2318666C2 |

Авторы

Даты

2014-10-27—Публикация

2010-07-16—Подача