Изобретение относится к области неразрушающего контроля изделий из стальной ферромагнитной проволоки.

Известен способ неразрушающего контроля площади поперечного сечения по металлу и обнаружения локальных дефектов канатов из стальной ферромагнитной проволоки. Для реализации способа контролируемый участок каната намагничивается вдоль оси до состояния, близкого к насыщению, с помощью намагничивающего узла с магнитными полюсами, обращенными к оси контролируемого каната [DE 19601707 A1; 25.07.96]. Определение локального дефекта осуществляется преобразователями Холла, а с помощью электромеханического устройства, выполненного в виде тахометра или датчика перемещения - место дефекта.

Основным недостатком этого способа и реализующих его устройств является малое относительное изменение магнитной индукции под полюсами намагничивающего узла, вызванное изменением площади поперечного сечения каната по металлу. Следствием недостатка является невысокая достоверность обнаружения локальных дефектов, обусловленная тем, что магнитное поле рассеяния, вызванное локальным дефектом, разделяется в Ш-образном магнитопроводе на две части, из которых одна проходит через зазор в среднем стержне с преобразователем Холла, другая - через боковые стержни магнитопровода, минуя датчик. При этом снижается чувствительность измерительного узла по обнаружению локальных дефектов.

Недостаточной является точность измерения координаты вдоль оси каната на основе измерения угла поворота колеса электромеханического датчика из-за возможного нарушения механического контакта между колесом и вибрирующей, смазанной канатной смазкой, неровной поверхностью движущего каната.

В известном способе отсутствует контроль шага свивки пряди каната поверхностного слоя, который наряду с площадью поперечного сечения по металлу и локальными дефектами, характеризует состояние каната.

Известен способ неразрушающего контроля площади поперечного сечения по металлу и обнаружения локальных дефектов протяженных ферромагнитных объектов, например канатов из стальной ферромагнитной проволоки, в котором контролируемый участок объекта намагничивается до состояния, близкого к насыщению, с помощью намагничивающего узла с магнитными полюсами [RU 99126933 А; 10.10.01].

Недостаток этого способа обусловлен малой достоверностью обнаружения локальных дефектов по разности сигналов пары точек, если расстояние между точками этой пары соизмеримо с протяженностью вдоль оси контролируемого объекта магнитного поля рассеяния, вызванного локальным дефектом. При разрывах проволок внешнего или внутренних слоев каната, поверхностной или внутренней коррозии металла и т.п., значения параметров магнитного поля над поверхностью контролируемого объекта в этой паре точек будут соизмеримы, а их разность мала. Следовательно, уменьшаются чувствительность измерительного узла, отношение сигнал/помеха и достоверность обнаружения локальных дефектов.

В техническом предложении отсутствует контроль шага свивки прядей, а координата вдоль оси канта измеряется датчиком перемещения, установленным выше магнитной головки.

Сущность предлагаемого способа неразрушающего контроля заключается в следующем.

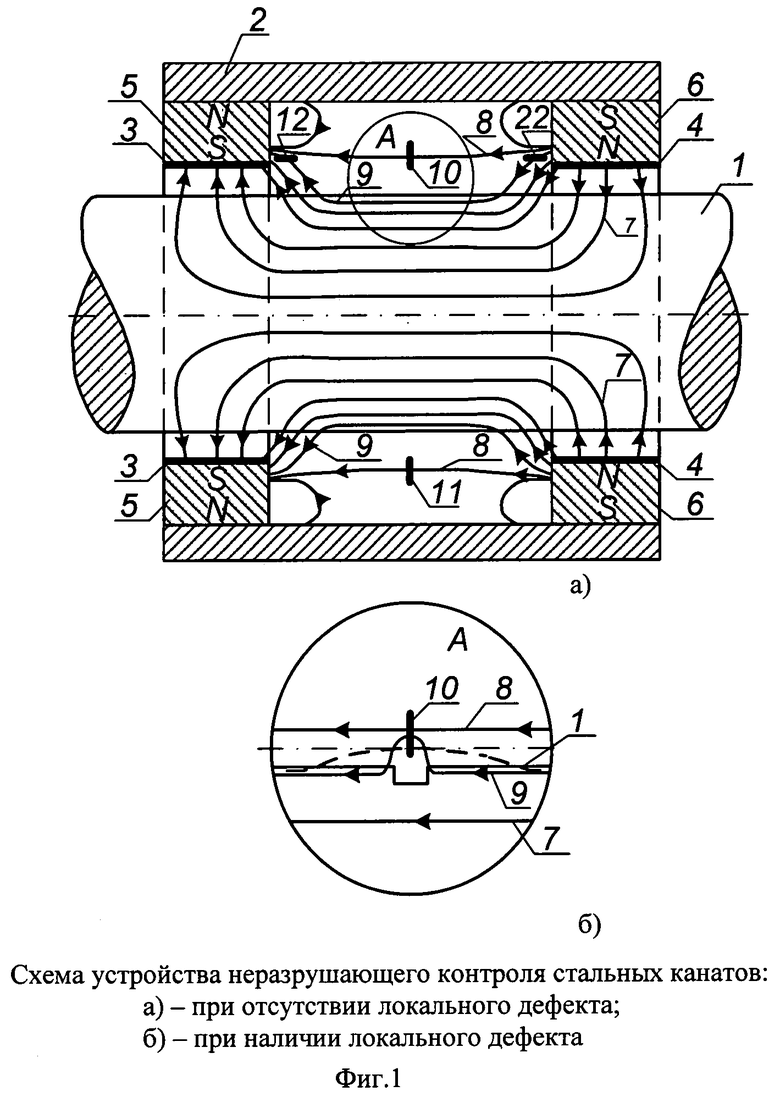

Контролируемый участок каната 1 (фиг.1, а) намагничивается вдоль его оси до состояния, близкого к насыщению, с помощью намагничивающего узла, имеющего магнитопровод 2 с полюсами 3 и 4 на концах, обращенными к оси контролируемого каната 1 и образованными постоянными магнитами 5 и 6.

Большая часть магнитных линий 7 замыкается через контролируемый канат 1, а меньшая часть магнитных линий 8, 9 проходит в межполюсном пространстве по воздуху полностью или частично, образуя магнитное поле рассеяния.

С помощью магниточувствительного датчика 10 производят измерение параметра магнитного поля рассеяния 8 в первой точке преимущественно в направлении, параллельном оси контролируемого каната. При симметричном относительно оси каната 1 исполнении намагничивающего узла измерение параметра магнитного поля рассеяния 8 для повышения достоверности контроля целесообразно проводить также в диаметрально противоположной точке магниточувствительным датчиком 11.

При отсутствии локального дефекта увеличение площади поперечного сечения металла приводит к увеличению магнитного сопротивления контролируемого участка каната, интенсивности поля рассеивания 8 и сигнала магниточувствительного датчика 10, по величине которого принимается решение об изменении площади металла.

При наличии локального дефекта (фиг.1, б) к интенсивности магнитного поля рассеяния 8 добавляется интенсивность магнитного поля рассеяния 9 над поверхностью каната в районе локального дефекта, а сигнал магниточувствительного датчика 10 увеличивается. В результате при движении контролируемого каната с конечной скоростью в сигнале измерительного датчика 10 появляется импульс напряжения и принимается решение о наличии локального дефекта. Для идентификации этого импульса напряжения с малой амплитудой применяется усилитель переменного напряжения. Отличие технического решения от известных состоит в том, что чувствительность измерительного узла с магниточувствительным датчиком 10 (11) к интенсивности магнитного поля рассеяния 9 над локальным дефектом не зависит от протяженности этого поля над поверхностью каната вдоль его оси (фиг.1, б - пунктирная линия), например, от разрывов проволок наружного или внутренних слоев каната, поверхностной или внутренней коррозии металла и т.п. Следовательно, увеличиваются отношение сигнал/помеха и достоверность обнаружения локальных дефектов. Кроме того, упрощается конструкция устройства, так как уменьшается число магниточувствительных датчиков.

При движении каната двойной свивки со скоростью ν профиль его поперечного сечения на плоскости, ортогональной к оси каната, вращается так, что расстояние между неподвижными измерительными датчиками 12, 22 (фиг.1) и поверхностью каната периодически изменяется с частотой

где n - число прядей, L - шаг свивки прядей. С такой же частотой изменяется интенсивность магнитного поля рассеяния в межполюсном пространстве и сигнал измерительных датчиков 12, 22, ориентированных для измерения преимущественно радиальной относительно оси контролируемого каната составляющей магнитного поля рассеяния 9. В силу малой интенсивности этой переменной составляющей магнитного поля рассеяния амплитуда переменного напряжения датчиков 12 и 22 мала, что компенсируется применением усилителей переменного напряжения.

Координата x отсчитывается от принятой начальной координаты x=0 суммированием отдельных участков каната, величина которых зависит от скорости и продолжительности интервалов времени между импульсами датчиков 12, 22, то есть

где m - общее число интервалов прядей каната.

Аналогично определяется шаг свивки каната

где k - число интервалов прядей на шаге свивки каната; k=n-1.

Так как интервалы времени между импульсами и скорость каната на каждом участке можно определять с высокой точностью, то предлагаемый способ позволяет повысить точность и достоверность измерений, отказаться от использования электромеханического датчика координаты и упростить устройство.

Периодическое изменение интенсивности магнитного поля рассеяния с частотой f максимально вблизи магнитных полюсов и минимально в середине межполюсного пространства. Поэтому для уменьшения уровня помех измерительный датчик 10 (11) для контроля площади поперечного сечения по металлу и обнаружения локальных дефектов целесообразно располагать в средней части межполюсного пространства, а измерительные датчики 12, 22 для контроля шага свивки прядей и измерения координаты вдоль оси контролируемого каната - вблизи полюсов.

Таким образом, предложенный способ обеспечивает большую достоверность обнаружения локальных дефектов, измерение с высокой точностью шага свивки прядей и большую точность измерений координаты вдоль оси контролируемого каната.

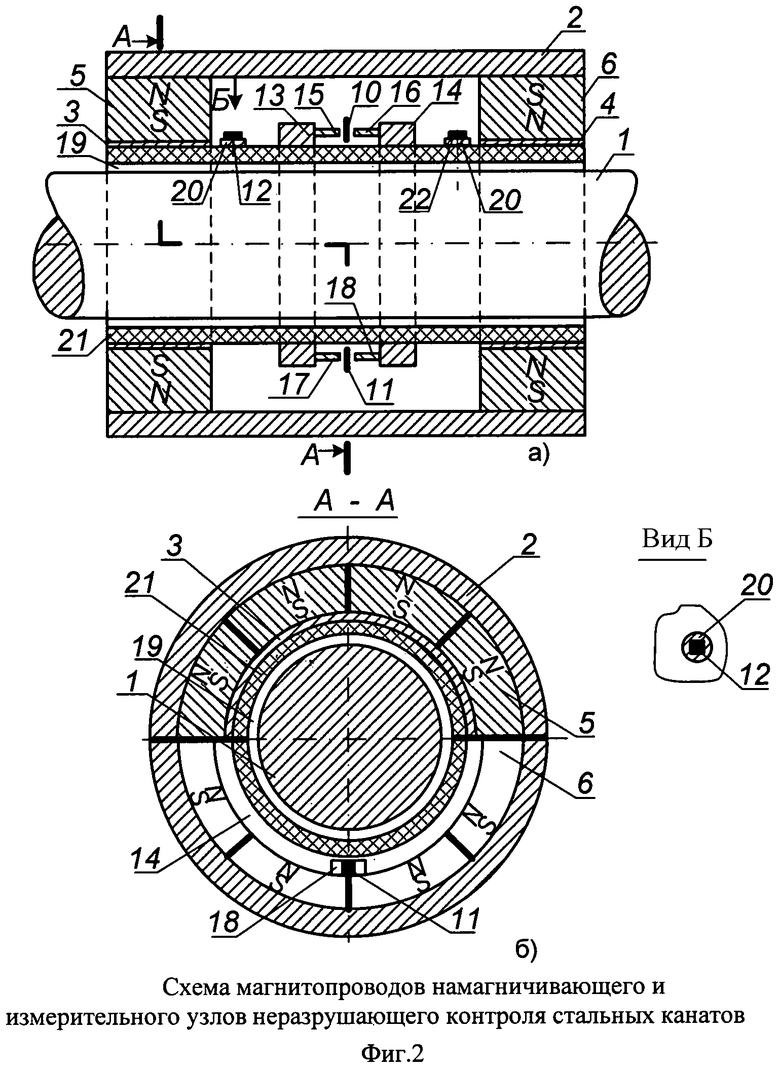

Предложенный способ реализован в устройстве (фиг.2), которое содержит: намагничивающий узел в виде цилиндрического магнитопровода 2 из магнитно - мягкого материала, на концах которого расположены постоянные магниты 5 и 6 с магнитными полюсами 3 и 4, обращенными к каналу 19 для прохождения контролируемого каната 1, измерительный узел в виде магнитопроводов и магниточувствительных датчиков 10, 11, 12, 22, расположенных между полюсами 3 и 4, и блок обработки сигналов магниточувствительных датчиков. В отличие от известных устройств магнитопровод измерительного узла для контроля площади поперечного сечения по металлу и обнаружению локальных дефектов состоит из двух элементов 13 и 14, установленных вдоль оси канала 19 симметрично относительно середины межполюсного пространства, выполненных в виде одинаковых цилиндрических колец из магнитно-мягкого материала и снабженных концентраторами магнитного поля 15 и 16 в виде одинаковых выступов из магнитно-мягкого материала, в зазор между которыми установлен магниточувствительный датчик 10. Диаметрально противоположно аналогично установлены концентраторы магнитного поля 17 и 18, а в зазор между ними установлен магниточувствительный датчик 11. Возможна аналогичная установка нескольких концентраторов и магниточувствительных датчиков.

Устройство для измерения шага свивки прядей и координаты оси каната не имеет прототипов и выполнено в виде двух магниточувствительных датчиков 12, 22, установленных на прокладках из магнитно-мягкого материала 20.

Под полюсами и вдоль измерительного узла установлен в виде цилиндра из диэлектрического материала вкладыш 21, образующий внутреннюю поверхность канала 19 и предохраняющий полюса 3 и 4 намагничивающего узла и магнитопроводы 13 и 14 измерительного узла от касания с контролируемым канатом 1.

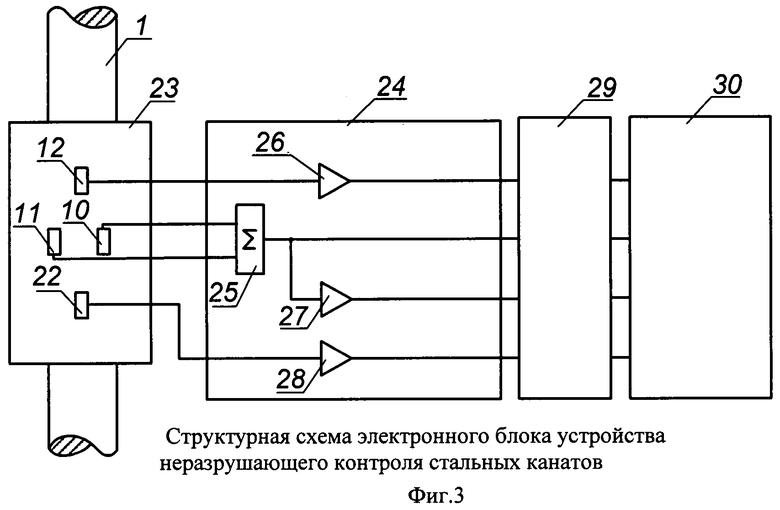

Намагничивающий и измерительный узлы составляют (фиг.3) первичный преобразователь 23, устанавливаемый на контролируемый канат 1.

Расположенные в первичном преобразователе 23 магниточувствительные датчики 10, 11, 12 и 22 подключены к блоку обработки электрических сигналов, который содержит узлы аналоговой 24 и цифровой 29 обработки сигналов. Узел аналоговой обработки сигналов 24 содержит суммирующий усилитель напряжения 25 и усилители переменного напряжения 26, 27 и 28. Электронное устройство 29 (процессор) подключено к регистратору параметров 30, который фиксирует канатограмму в реальном масштабе времени с указанием координаты вдоль оси каната по трем каналам: потери площади поперечного сечения по металлу, локальных дефектов и шага свивки прядей.

Перед началом работы устройства калибруют канал для измерения потери площади поперечного сечения по металлу. Первичный преобразователь 23 устанавливают на участке каната с номинальным значением площади поперечного сечения по металлу, намагничивая его до состояния, близкого к насыщению. При этом действие суммы постоянных напряжений магниточувствительных датчиков 10 и 11 уравновешивают в узле 29 электронного блока до нуля действием регулируемого стабилизированного источника постоянного напряжения. Далее первичный преобразователь устанавливают на участке каната 1 с известным значением потери площади поперечного сечения по металлу, например, 15% номинальной площади поперечного сечения по металлу и с помощью узла 29 электронного блока устанавливают соответствующее отклонение указателя узла 30 электронного блока, например 15 делений.

Каналы обнаружения локальных дефектов и измерения шага свивки прядей не нуждаются в калибровке, что упрощает методику контроля.

Изобретение может быть использовано для контроля качества в областях, связанных с изготовлением и применением протяженных объектов из ферромагнитных материалов с различной формой площади поперечного сечения и различного функционального назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ КАНАТА И АВТОМАТИЗИРОВАННЫЙ ДЕФЕКТОСКОП ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2589496C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПЛОЩАДИ ПОПЕРЕЧНОГО СЕЧЕНИЯ И ОБНАРУЖЕНИЯ ЛОКАЛЬНЫХ ДЕФЕКТОВ ПРОТЯЖЕННЫХ ФЕРРОМАГНИТНЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2204129C2 |

| ДЕФЕКТОСКОП СТАЛЬНЫХ ПРЯДНЫХ КАНАТОВ | 2011 |

|

RU2484456C1 |

| СПОСОБ КОНТРОЛЯ ПЛОЩАДИ ПОПЕРЕЧНОГО МЕТАЛЛИЧЕСКОГО СЕЧЕНИЯ СТАЛЬНОГО КАНАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293313C1 |

| СПОСОБ ИЗМЕРЕНИЯ ИЗНОСА СТАЛЬНЫХ ПРОВОЛОЧНЫХ КАНАТОВ ГРУЗОПОДЪЕМНЫХ МАШИН | 2004 |

|

RU2281489C2 |

| Способ скоростной магнитной дефектоскопии длинномерных изделий | 2019 |

|

RU2707977C1 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ ПОДОШВЫ РЕЛЬСОВ | 2020 |

|

RU2736177C1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| МАГНИТНЫЙ ДЕФЕКТОСКОП СТАЛЬНЫХ КАНАТОВ | 2012 |

|

RU2491541C1 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2634366C2 |

Использование: для неразрушающего контроля канатов из стальной ферромагнитной проволоки. Сущность: заключается в том, что измерение значения параметров магнитного поля производят, по крайне мере, в трех расположенных независимо друг от друга точках межполюсного пространства, в первой точке значение параметра магнитного поля служит для получения информации о площади поперечного сечения по металлу и локальных дефектах, в двух других точках значение параметра магнитного поля служит для получения информации о шаге свивки прядей и координате вдоль оси контролируемого каната. Технический результат: увеличение чувствительности измерительного узла, отношения сигнал/помеха и повышение достоверности обнаружения локальных дефектов. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Способ неразрушающего контроля канатов из стальной ферромагнитной проволоки, характеризующийся тем, что измерение значения параметров магнитного поля производят, по крайней мере, в трех расположенных независимо друг от друга точках межполюсного пространства, в первой точке значение параметра магнитного поля служит для получения информации о площади поперечного сечения по металлу и локальных дефектах, в двух других точках значение параметра магнитного поля служит для получения информации о шаге свивки прядей и координате вдоль оси контролируемого каната.

2. Способ по п.1, характеризующийся тем, что измерение значения параметра магнитного поля производят в первой точке, расположенной на середине межполюсного пространства, преимущественно в направлении, параллельном оси контролируемого каната.

3. Способ по п.1, характеризующийся тем, что измерение значения параметра магнитного поля производят в двух точках, расположенных между полюсами, преимущественно в радиальном к оси контролируемого каната направлении.

4. Устройство для неразрушающего контроля канатов из стальной ферромагнитной проволоки, характеризующееся тем, что:

- магнитопровод измерительного узла для контроля площади поперечного сечения по металлу и обнаружения локальных дефектов выполнен состоящим из двух элементов, расположенных вдоль оси канала для прохождения контролируемого каната и установленных с зазором, а магниточувствительные датчики установлены в этих зазорах;

- измерительный узел контроля шага свивки прядей и координаты вдоль оси контролируемого каната выполнен из двух магниточувствительных датчиков, установленных с зазором к магнитным полюсам намагничивающего узла на прокладках из магнитно-мягкого материала.

5. Устройство по п.4, отличающееся тем, что блок обработки сигналов магниточувствительных датчиков содержит в цепи сигнала импульсного напряжения от датчика локальных дефектов усилитель переменного напряжения.

6. Устройство по п.4, характеризующееся тем, что блок обработки сигналов магниточувствительных датчиков содержит в цепи сигнала переменного напряжения от датчика шага свивки прядей усилители переменного напряжения.

| СПОСОБ КОНТРОЛЯ ПЛОЩАДИ ПОПЕРЕЧНОГО МЕТАЛЛИЧЕСКОГО СЕЧЕНИЯ СТАЛЬНОГО КАНАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293313C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПЛОЩАДИ ПОПЕРЕЧНОГО СЕЧЕНИЯ И ОБНАРУЖЕНИЯ ЛОКАЛЬНЫХ ДЕФЕКТОВ ПРОТЯЖЕННЫХ ФЕРРОМАГНИТНЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2204129C2 |

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ВНУТРЕННЕЙ КОРРОЗИИ СТАЛЬНЫХ КАНАТОВ | 2002 |

|

RU2224265C2 |

| ДЕФЕКТОСКОП СТАЛЬНЫХ КАНАТОВ | 1969 |

|

SU410305A1 |

| Дефектоскоп для контроля протяженных ферромагнитных изделий | 1978 |

|

SU1401365A1 |

| US 5036277 A, 30.07.1991 | |||

| Запоминающее устройство с автономным контролем | 1980 |

|

SU936033A1 |

| US 5565771 A, 15.10.1996. | |||

Авторы

Даты

2012-09-10—Публикация

2010-12-07—Подача