Изобретение относится к области химии полимеров, в частности к производству пленочного материала.

Известен способ радиационного сшивания изделий из полиолефинов заключающийся в том, что изделия подвергают радиационному облучению в среде ненасыщенных углеводородов с длиной цепи C2-C12 [патент РФ №2278129, МПК C08J 3/28, C08F 8/50. Способ радиационного сшивания изделий из полиолефинов/ Голубенко И.С., Прокопьев О.В. Далинкевич А.А.; заявлено 13.02.2004, опубл. 27.07.2005].

Известен способ модификации поверхности полимера, включающий обработку поверхности полимера импульсным плазменным распылением графитовой мишени. Распыление проводят с частотой импульсов 0,5-0,9 Гц. В процессе распыления осуществляют травление поверхности автономным ионно-лучевым источником в кислородсодержащей смеси с инертным газом с концентрацией кислорода 10-30 объемных частей [патент РФ №2325192, МПК A61L 27/30, A61L 31/12, C08J 7/12. Способ модификации поверхности полимера/ Алехин А.П., Кротков В.А., Кириленко А.Г., Сладков В.И., Тукмачев В.А.; заявлено 25.07.2006; опубл.: 27.05.2008].

Известны способ получения гидрофильной полимерной пленки и устройство для его осуществления, заключающийся в том, что полимерную пленку предварительно подвергают высокочастотной обработке, наносят на пленку раствор 1-40% от массы растворителя акрилового мономера, 0,01-5% от массы растворителя сшивающего агента, 0,01-0,7% от массы растворителя радикального инициатора и 0,01-10% от массы растворителя УФ-стабилизатора, а затем раствор сушат воздухом, причем воздух непрерывно подается со скоростью 0,01-3 м/с на пленку, расположенную на расстоянии 5-20 см от воронок для подачи воздуха, имеющих большое количество отверстий диаметром 1-30 мм с плотностью одно отверстие на 1 см2 до содержания остаточного растворителя 0,07-3,6 г/м2 и осуществляют вышеуказанную полимеризацию под действием УФ-облучения [патент РФ №2070211, МПК C08J 7/18, C08F 255/02; B29D 7/01, C08L 51/06. Способ получения гидрофильной полимерной пленки и устройство для его осуществления/ Ким Йоунг-Хо [KR], Ким Джае-Ву [KR], Ан Джеонг-Вунг [KR], Ли Вуг-Йоул [KR]; заявлено 16.09.1991; Опубл.: 10.12.1996].

К недостаткам данных изобретений можно отнести сложность технологии модификации полимерного материала, обусловленную необходимостью создания определенной газовой среды.

Также известен способ получения тисненой поливинилхлоридной пленки, который включает в себя последовательное прохождение композиции на основе ПВХ между валами каландра с формованием и калиброванием поливинилхлоридной пленки в зазоре между валами трехвалкового каландра и подогревательным валом, пропуск пленки через подкладочный вал, тиснение, охлаждение и намотку. Формование пленки осуществляют при разности температур 2-го и 3-го плавильных валов, равной 15-30°С, 3-го плавильного и подогревательного валов, равной 1-8°С, а последующие операции проводят при разности скоростей между 2-м и 3-м плавильными валами, равной 0,3-9 м/мин, между 3-м плавильным и подогревательным валами, равной 0,1-0,3 м/мин, между 3-м плавильным и подкладочными валами, равной 0,1-0,6 м/мин, между подкладочным и тиснильным валами, равной 0,1-0,5 м/мин, между тиснильным и охлаждающим барабаном, равной 0,3-3,0 м/мин, и между охлаждающим барабаном и намоточным устройством, равной 0,3-10 м/мин. Кроме того, зазор между подогревательным и 3-м плавильным валами каландра равен толщине калибруемой пленки, а расстояние между 3-м плавильным и подкладочным валами составляет величину, равную 2/3 толщинам калибруемой пленки [патент РФ №2144548, МПК C08J 5/18, В29С 59/04, B29D 7/01, В29К 27/06. Способ получения тисненой поливинилхлоридной пленки/ Кузьмицкий Г.Э., Мокрецов И.И., Федченко Н.Н., Аликин В.Н., Ощепков Н.П., Соловьева В.А.; заявлено 11.03.1999; опубл.: 20.01.2000].

К недостаткам данного способа следует отнести низкие прочностные свойства получаемого изделия.

Задачей данного изобретения является создание способа получения полимерной пленки с высокими прочностными характеристиками без создания определенной газовой среды.

Технический результат достигается за счет обработки полимерной пленки электромагнитным полем сверхвысокочастотного диапазона удельной мощностью излучения от 0,85 кВт/кг до 4,3 кВт/кг и временем экспозиции от 10 до 180 секунд между стадиями каладрования и охлаждения.

Здесь и далее под электромагнитной обработкой полимерного материала следует понимать нетепловую модификацию полимерного материала в электромагнитном поле сверхвысокочастотного диапазона (длина волны от 10-3 до 100 м).

Сущность полезной модели заключается в том, что для улучшения свойств полимерных материалов их подвергают обработке электромагнитным полем сверхвысокочастотного диапазона.

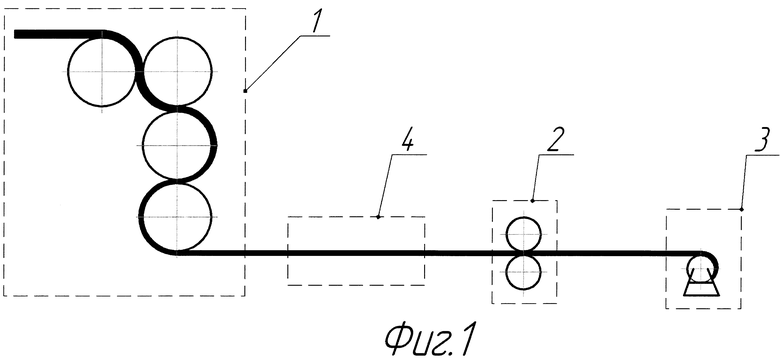

Изобретение поясняется фиг.1, на которой показана технологическая линия производства полимерной пленки, в которой стадия обработки электромагнитным полем сверхвысокочастотного диапазона находится между стадиями каладрования и охлаждения.

Способ производства полимерной пленки, включающий в себя последовательные стадии каландрования 1, охлаждения 2 и намотки 3, при этом между стадиями каладрования 1 и охлаждения 2 присутствует стадия обработки полимерной пленки электромагнитным полем сверхвысокочастотного диапазона 4.

Изобретение осуществляется следующим образом.

Полимерный материал загружается в узел каландрования 1, где происходит его формование и калибрование между зазорами каландра, после чего полимерная пленка подается на стадию обработки пленки электромагнитным полем сверхвысокочастотного диапазона 4, где происходит ее нетепловая модификация, затем пленка подается на стадию охлаждения 2, где происходит ее термостабилизация, после которой пленка сматывается в рулон.

Эффективность предлагаемого способа производства полимерной пленки подтверждается экспериментальными исследованиями, результаты которых изложены на международных конференциях (Сборник материалов международной конференции «Синтез, исследование свойств, модификация и переработка высокомолекулярных соединений», Казань, 2009; Сборник материалов 20-й международной крымской конференции «СВЧ-техника и телекоммуникационные технологии», Севастополь, Украина, 2010).

Заявленное техническое решение соответствует требованиям промышленной применимости и возможно для реализации на стандартном технологическом оборудовании с использованием современных технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТИСНЕНОЙ ПОЛИВИНИЛХЛОРИДНОЙ ПЛЕНКИ | 1999 |

|

RU2144548C1 |

| ОРОСИТЕЛЬ ГРАДИРНИ | 2007 |

|

RU2335725C1 |

| ШТАМП ДЛЯ МОРФОЛОГИЧЕСКОЙ МОДИФИКАЦИИ ПОЛИМЕРОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ФОРМИРОВАНИЯ СУПЕРГИДРОФИЛЬНЫХ И СУПЕРГИДРОФОБНЫХ САМООЧИЩАЮЩИХСЯ ПОКРЫТИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2550871C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОСПАЕЧНОГО МАТЕРИАЛА | 2020 |

|

RU2744752C1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТОНКОСЛОЙНЫМ ТВЕРДООКСИДНЫМ ЭЛЕКТРОЛИТОМ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2625460C2 |

| Способ применения гидроксихлорохина и его производных для доставки химиотерапевтического лекарственного препарата в очаг ракового заболевания (варианты) | 2023 |

|

RU2834400C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА, ВОССТАНОВЛЕНИЯ КРЕМНИЯ И ВОССТАНОВЛЕНИЯ ДИОКСИДА ТИТАНА ДО МЕТАЛЛИЧЕСКОГО ТИТАНА ПУТЁМ ГЕНЕРАЦИИ ЭЛЕКТРОМАГНИТНЫХ ВЗАИМОДЕЙСТВИЙ ЧАСТИЦ SiO, КРЕМНИЙСОДЕРЖАЩЕГО ГАЗА, ЧАСТИЦ FeTiО И МАГНИТНЫХ ВОЛН | 2012 |

|

RU2561081C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОЛЬКИ КЛЕЕНОГО СОТОВОГО ЗАПОЛНИТЕЛЯ ИЗ АЛЮМИНИЕВОЙ ФОЛЬГИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2816169C1 |

Изобретение относится к области химии полимеров, в частности к производству пленочного материала. Способ производства полимерной пленки включает стадии каландрования с калиброванием, охлаждения и намотки, при этом между стадиями калибрования и охлаждения присутствует стадия обработки полимерной пленки электромагнитным полем сверхвысокочастотного диапазона. Способ обеспечивает получение полимерной пленки с высокими прочностными характеристиками без создания газовой среды. 1 ил.

Способ производства полимерной пленки, включающий в себя последовательные стадии каландрования, охлаждения и намотки, отличающийся тем, что между стадиями калибрования и охлаждения присутствует стадия обработки полимерной пленки электромагнитным полем сверхвысокочастотного диапазона удельной мощностью излучения от 0,85 до 4,3 кВт/кг и временем экспозиции от 10 до 180 с.

| СПОСОБ ПОЛУЧЕНИЯ ТИСНЕНОЙ ПОЛИВИНИЛХЛОРИДНОЙ ПЛЕНКИ | 1999 |

|

RU2144548C1 |

| 0 |

|

SU192391A1 | |

| СПОСОБ ФОРМОВАНИЯ ТЕРМОПЛАСТОВ | 2007 |

|

RU2361733C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА В ЭЛЕКТРОМАГНИТНОМ СВЧ-ПОЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241318C1 |

| Способ изготовления рукавных резиновых изделий | 1990 |

|

SU1781075A1 |

| Способ изготовления плоских пленок и листов из полимерных материалов | 1974 |

|

SU569094A1 |

| Способ изготовления пленки | 1980 |

|

SU955863A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛИСТОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2240916C1 |

| JP 2002299112 А, 11.10.2002 | |||

| ГИРОМАГНИТНЫЙ ФИЛЬТР | 1988 |

|

RU1561775C |

| US 5217302 А, 08.06.1993 | |||

| Способ исследования тепломассообмена при образовании градин в газовых потоках и устройство для его осуществления | 1987 |

|

SU1492251A1 |

Авторы

Даты

2012-09-20—Публикация

2010-08-05—Подача