Изобретение относится к машиностроению, а именно к сигнализаторам наличия магнитной металлической стружки, например, в маслосистемах авиационных двигателей или редукторов, и предназначено для использования при изготовлении пробки-сигнализатора.

Известен сигнализатор наличия магнитной металлической стружки в масле ПС-1 («Сигнализатор стружки ПС-1. Руководство по технической эксплуатации вертолета Ми-26Т». 2005, раздел 084.12.10, стр.2, рис.1; или «Пробка-сигнализатор. Руководство по технической эксплуатации ВР-14», 2010, раздел 84.10.00, стр.218а, рис.202б). Сигнализатор стружки содержит магнитную пробку и клапан. Магнитная пробка сигнализатора включает установленный в корпусе постоянный магнит цилиндрической формы, на рабочем конце которого концентрически с ним установлены изолирующая втулка и наружный контакт, причем магнит и наружный контакт подключены к источнику постоянного напряжения. Сигнализатор стружки ПС-1 снабжен клапаном, который встроен в корпус агрегата и позволяет при извлечении магнитной пробки сигнализатора (для проверки, очистки или при срабатывании сигнализатора стружки) не допустить вытекания масла из агрегата.

Способ изготовления магнитной пробки сигнализатора ПС-1 (ближайший аналог) включает операции получения сборочной единицы из нескольких расположенных соосно элементов, а именно: последовательную установку на сплошную цилиндрическую деталь магнит (со стороны рабочего торца магнита) концентрически с ним расположенных деталей изолятор и наружный контакт. Соединение всех деталей осуществляют с помощью клея, предварительно нанесенного на соответствующие поверхности. Сборочная единица известного сигнализатора стружки ПС-1 собиралась по технологии, не предполагающей использование какого-либо технологического приспособления, поскольку допускаемое отклонение на величину зазора обеспечивалось допускаемыми отклонениями на диаметры элементов устройства. После высыхания клея сборочная единица устанавливалась в корпус магнитной пробки.

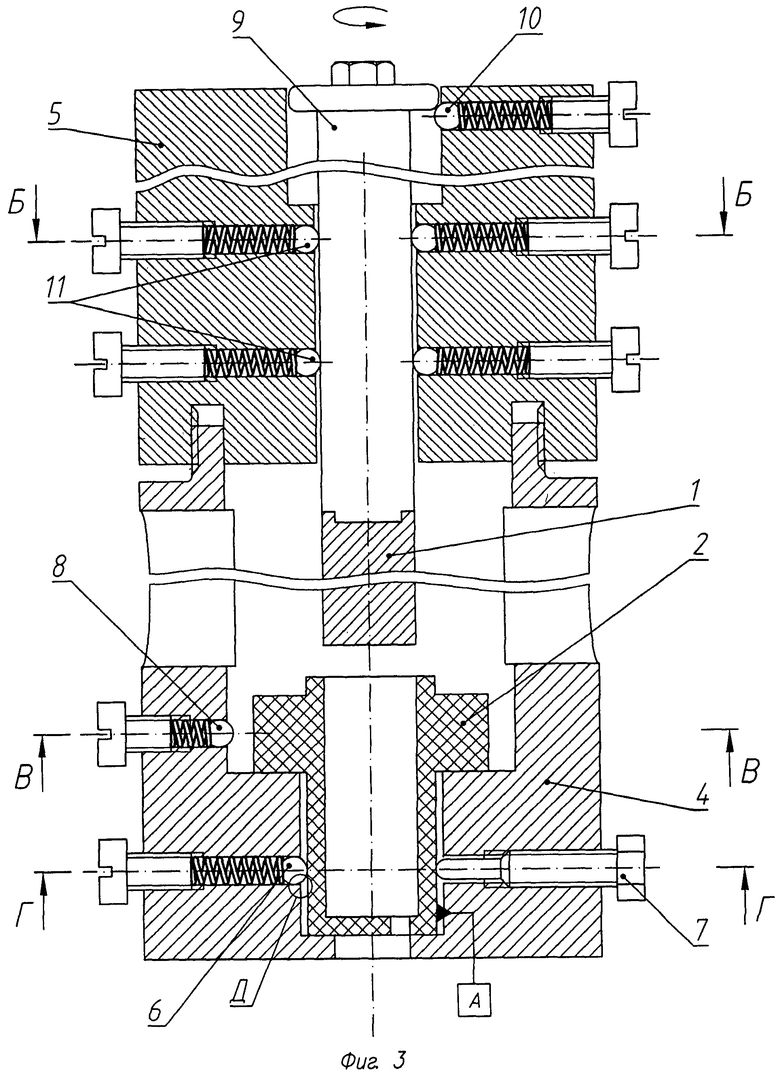

В настоящее время техническими требованиями конструкторской документации регламентирована величина отклонения от равномерности исполнительного радиального зазора между цилиндрической поверхностью детали магнит и внутренней цилиндрической поверхностью фланца детали контакт, которая не должна превышать 0,1 мм. При выполнении сборочной операции упомянутых деталей вручную обеспечить выполнение указанного исполнительного технологического размера не представляется возможным из-за вероятности возникновения несоосности собираемых деталей и, соответственно, неравномерности радиальных зазоров, влияющих на величину отклонения от исполнительного линейного размера.

Возникновение несоосности собираемых деталей при отклонении зазоров в заявляемой сборочной единице может приводить к концентрации и искажению магнитных силовых линий и, в конечном счете, к повышению вероятности ложных срабатываний сигнализатора стружки.

Известны способы сборки габаритных изделий, включающие соосную установку деталей. Например, известен способ замены переднего корпуса модуля вентилятора газотурбинного двигателя (патент РФ №2247062, 2005), который предполагает использование технологических колец с минимальным зазором и технологической оправки с индикатором - в сочетании с возможностью последующей проверки соосности монтируемых опор подшипников путем измерения торцового биения технологического кольца с точностью до 0,1 мм. Однако такой способ сборки не может быть использован при изготовлении таких малогабаритных конструкций, к которым относится магнитная пробка сигнализатора стружки (Ближайшим аналогом поэтому принята ручная сборка магнитной пробки известной конструкции сигнализатора стружки ПС-1).

Целью изобретения является обеспечения требуемой точности сборки основных деталей сборочной единицы магнитной пробки сигнализатора, определяющих геометрию рабочего торцевого зазора сигнализатора.

Поставленная цель достигается благодаря тому, что заявляемый способ изготовления магнитной пробки сигнализатора стружки, включающий соосную сборку деталей: магнит, изолятор и контакт с последовательным их соединением с помощью клея, последующей сушкой сборочной единицы и установкой ее в корпус, в соответствии с изобретением характеризуется тем, что последовательную соосную сборку упомянутых деталей сборочной единицы осуществляют с помощью технологического приспособления с несколькими трехосными комплектами радиальных подпружиненных шариковых центрирующих элементов, расположенных на соответствующих горизонтальных уровнях по высоте приспособления, определяемых геометрией деталей и технологической последовательностью их сборки и обеспечивающих вертикальное осевое перемещение следующей соединяемой детали с обеспечением равномерного радиального зазора в соединениях; а также с трехосным комплектом фиксирующих элементов в виде болтов, расположенных на одном уровне с комплектом радиальных подпружиненных шариковых центрирующих элементов, предназначенных для детали изолятор, устанавливаемой в приспособление первой, но с угловым смещением фиксирующих элементов относительно шариковых центрирующих элементов этого уровня; при этом после фиксации детали изолятор в приспособлении осуществляют последовательно установку детали контакт с размещением ее фланцевой части на ответную часть детали изолятор и установку детали магнит во внутреннюю полость детали изолятор с обеспечением равномерных радиальных зазоров между цилиндрическими поверхностями деталей, образующими рабочий зазор пробки сигнализатора, с последующей сушкой сборочной единицы и установкой ее в корпус.

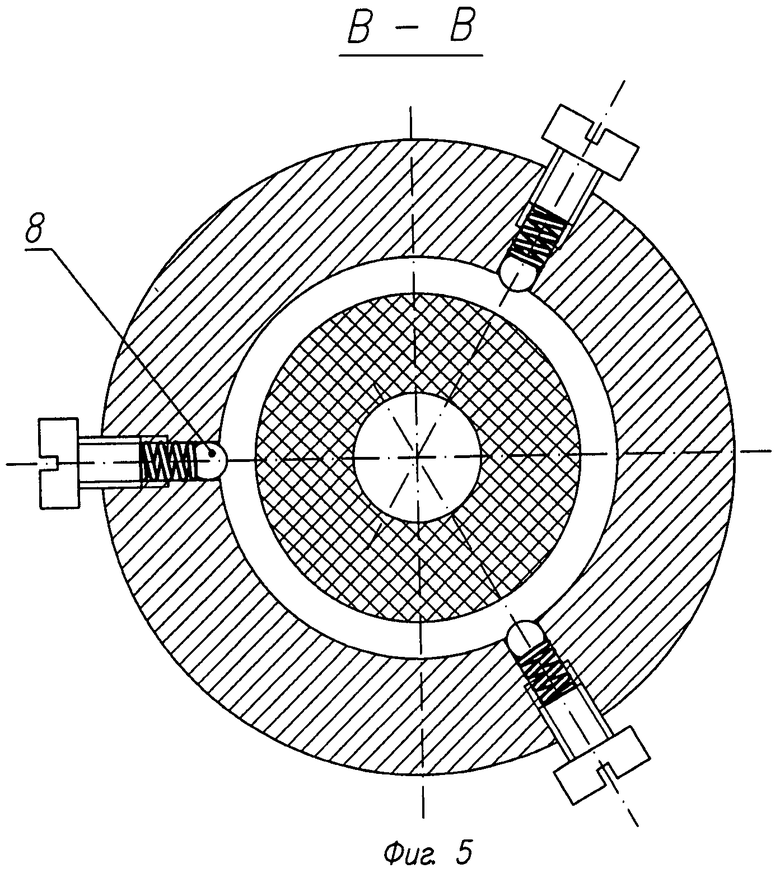

Технологическое приспособление для реализации заявленной последовательности операции сборки состоит из корпуса с двумя уровнями комплектов радиальных центрирующих элементов (для центрирования деталей изолятор и контакт) и съемной насадки также с двумя уровнями комплектов радиальных центрирующих элементов (для центрирования детали магнит с помощью вспомогательной цилиндрической оправки или направляющей, соединенной с деталью магнит). Центрирующие элементы на всех уровнях выполнены в виде подпружиненных шариков, установленных в радиальных каналах корпуса и насадки приспособления. В нижней части корпуса расположен комплект из трех центрирующих элементов для нижней части детали изолятор, которая устанавливается в приспособление первой, и комплект фиксирующих болтов для жесткого крепления детали изолятор. В средней части корпуса, на уровне, соответствующем положению в сборочной единице детали контакт, расположен второй комплект центрирующих элементов. Съемная насадка центрируется относительно корпуса по цилиндрической поверхности и закрепляется на верхней части корпуса с помощью резьбы. В съемной насадке выполнены два комплекта центрирующих элементов для вспомогательной оправки, использующейся для осевого перемещения детали магнит во внутреннюю полость детали изолятор, которая удерживает магнит за счет магнитных сил. При этом магнит центрируется по торцевому выступу оправки и ответной впадине на торце детали магнит (за счет кольцевого технологического припуска, выполненного у детали магнит). При верхнем положении вспомогательной оправки магнит располагается напротив окон в корпусе приспособления, предназначенных для нанесения клея на цилиндрическую поверхность магнита.

Применение приспособления позволяет (благодаря наличию нескольких уровней центрирования деталей по высоте приспособления) получить в процессе сборки сборочную единицу из расположенных концентрически деталей с равномерными радиальными зазорами между ними. Уровни центрирования деталей в приспособлении и последовательность сборки деталей выполняются в соответствии с геометрией каждой детали и технологической последовательностью и условиями их склеивания. Получение равномерных радиальных зазоров между соединяемыми деталями и, соответственно, равномерного рабочего зазора магнитной пробки сигнализатора обеспечит равномерное распределение магнитных силовых линий между деталями магнит и наружный контакт и, в итоге, позволит исключить ложные срабатывания сигнализатора стружки.

Способ изготовления магнитной пробки-сигнализатора стружки поясняется чертежами, где изображены:

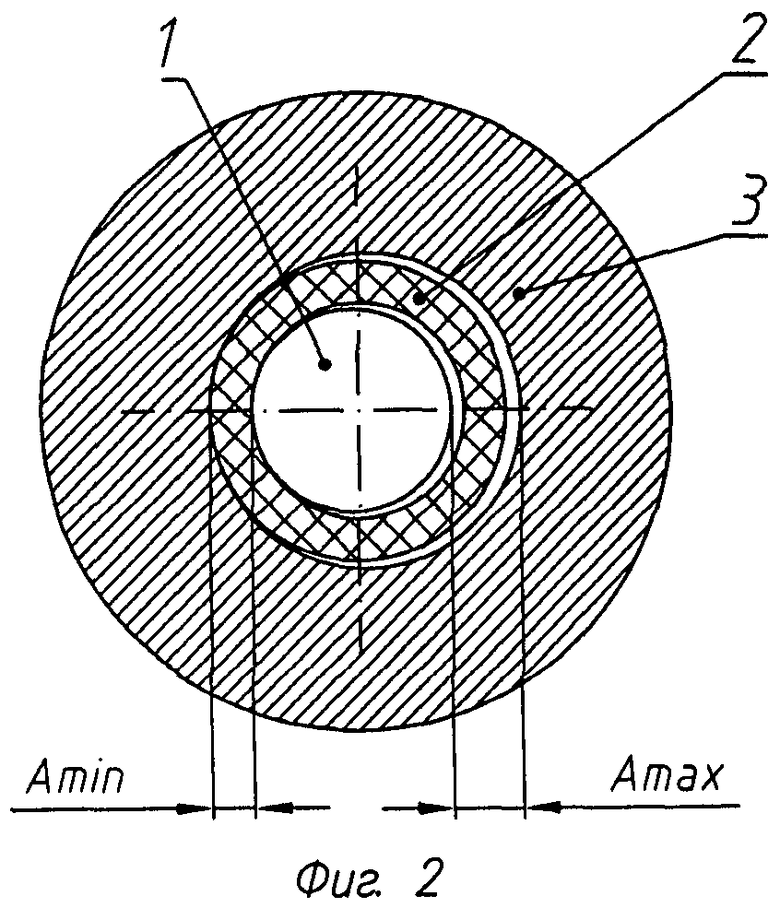

на фиг.1 - сечение магнитной сборочной единицы;

на фиг.2 - предельно возможное отклонение от равномерности радиальных зазоров между деталями магнитной сборочной единицы;

на фиг.3 - вид деталей изолятор и магнит в приспособлении;

на фиг.4 - сечение Б-Б фиг.3;

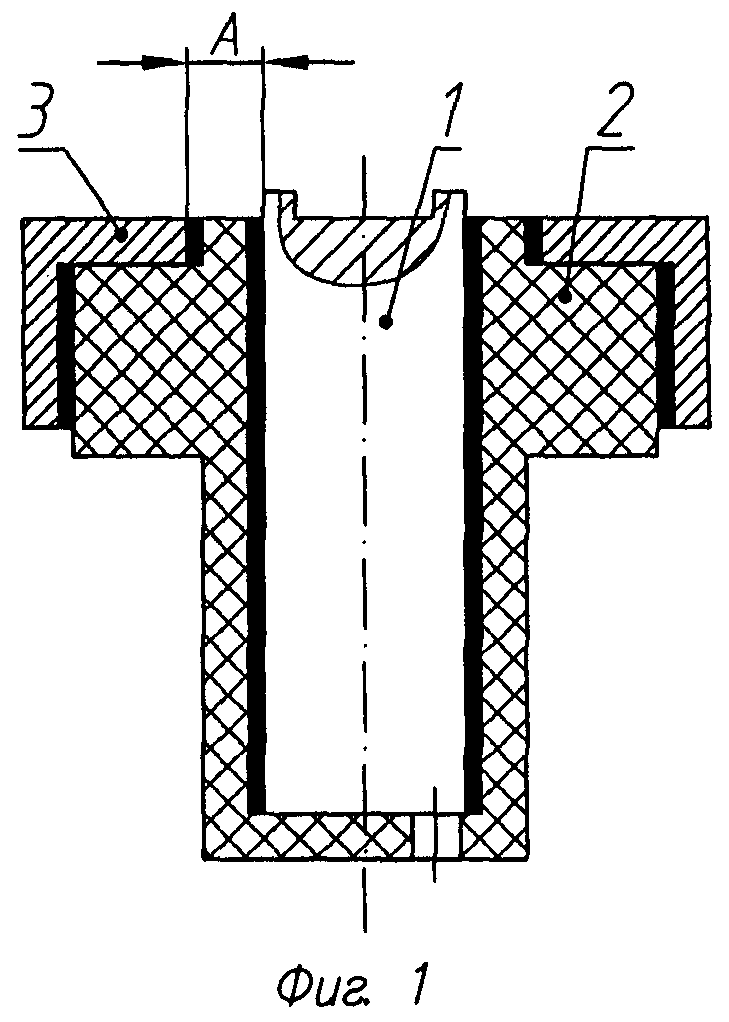

на фиг.5 - сечение В-В фиг.3;

на фиг.6 - сечение Г-Г фиг.3;

на фиг.7 - место Д фиг.3.

Способ изготовления магнитной пробки сигнализатора стружки включает соосную сборку деталей магнитной сборочной единицы, которая включает цилиндрической формы постоянный магнит 1, заключенный в изолятор 2, выполненный в представленном варианте конструкции в виде стакана с фланцем, и наружный контакт 3, расположенный торцевым фланцем сверху на фланце изолятора 2 и установленный концентрически с магнитом 1 и с изолятором 2 (фиг.1). Готовая сборочная единица (из трех деталей) после высыхания клеевого соединения подлежит механической обработке со стороны рабочего торца (удаление кольцевого технологического припуска детали магнит) и затем устанавливается в полость корпуса (не показан) пробки сигнализатора, так что торец наружного контакта 3, торец изолятора 2 и торец магнита 1 расположены заподлицо с наружным торцем корпуса. Наружный контакт 3 магнитной пробки сигнализатора стружки изготавливается из магнитной стали и расположен в магнитном поле постоянного магнита 1. Рабочий зазор «А» (фиг.1) магнитной пробки сигнализатора стружки подбирается таким образом, чтобы через наружный контакт 3 проходили магнитные силовые линии постоянного магнита 1, служащего внутренним контактом, поддерживая намагниченность контакта 3.

Последовательную сборку деталей сборочной единицы осуществляют с помощью технологического приспособления, обеспечивающего последовательное взаимное центрирование при осевом перемещение деталей с сохранением равномерного радиального зазора между ними. Приспособление для реализации технологической операции сборки состоит из корпуса 4 для центрирования деталей изолятор и контакт и насадки 5 для центрирования детали магнит (фиг.3). В корпусе 4, в нижней его части, расположены радиально, под углом 120°, три центрирующие элемента 6, предназначенные для центрирования детали изолятор по цилиндрической наружной поверхности наименьшего диаметра. В той же горизонтальной плоскости, под углом 120°, расположены радиально три фиксирующих элемента 7, смещенные относительно центрирующих элементов 6 на угол 60° и предназначенные для жесткого крепления в приспособлении детали изолятор. В средней части корпуса 4 расположены радиально под углом 120° три центрирующих элемента 8 для центрирования детали контакт. Верхняя часть корпуса 4 выполнена с наружной резьбовой поверхностью для крепления насадки 5. При этом внутренняя полость верхней части корпуса 4 является центрирующей поверхностью при завинчивании насадки 5. Все центрирующие элементы, на всех уровнях по высоте приспособления, включая насадку 5, выполнены в виде радиальных каналов с подпружиненными шариками, с диаметром вписанной окружности, превышающим на величину 0,5 величины зазора диаметр центрируемой детали.

Технологическую операцию сборки выполняют следующим образом.

Деталь изолятор 2 устанавливают в приспособлении так, что ее часть с наименьшим наружным диаметром размещается в нижней части корпуса 4, а часть с наибольшим наружным диаметром - в верхней. После чего выворачивают фиксирующие болты 7 до положения отсутствия контакта с наружной поверхностью наименьшего диаметра указанной детали. Таким образом, часть детали изолятор 2 с наименьшим наружным диаметром размещена в нижней полости корпуса 4 и подпружинена радиально расположенными центрирующими элементами 6. При этом вертикальная ось детали 2 совпадает с вертикальной осью корпуса 4. После чего радиально установленными болтами 7 жестко фиксируют положение детали изолятор 2 в нижней части корпуса 4. Далее размещают в центрирующих элементах 8 в средней части корпуса 4 деталь контакт 3 (с предварительно нанесенным и высушенным слоем клея ВК-25 и нанесенным на высушенную поверхность слоем клея ВК-9) и перемещают указанную деталь вертикально вниз до соприкосновения ее фланцевой части с ответной частью детали изолятор 2. При этом образуется равномерный радиальный зазор между внутренней поверхностью фланца детали контакт 3 и ответной наружной поверхностью детали изолятор 2. Затем навинчивают на верхнюю часть корпуса 4 насадку 5 с цилиндрической оправкой 9, которая выполнена со стороны верхнего торца с фланцем, взаимодействующим в крайнем верхнем положении оправки 9 с фиксирующим элементом 10. Центрирование оправки 9 в насадке 5 осуществляется с помощью центрирующих элементов 11. Со стороны другого торца оправка 9 выполнена с выступом по диаметру, меньшим диаметра оправки 9. Деталь магнит 1 устанавливают на торец оправки 9 таким образом, что торцовый выступ оправки 9 размещается в соответствующей по глубине ответной полости детали магнит 1. Таким образом, деталь магнит 1 центрируется по торцевому выступу оправки и удерживается на последней за счет магнитной силы для последующего вертикального перемещения. В крайнем верхнем фиксированном положении оправки 9 соединенная с ее торцем деталь магнит 1 располагается напротив окон, выполненных в верхней части корпуса 4. В этом положении на цилиндрическую поверхность детали магнит, с предварительно нанесенным и высушенным слоем клея ВК-25, через окна в насадке 5, равномерно, с помощью кисточки наносят слой клея ВК-9, после чего перемещают оправку 9 в крайнее нижнее положение, при этом деталь магнит 1 размещается в полости детали изолятор 2 с равномерным радиальным зазором. Принудительный отрыв оправки 9 от детали магнит 1 осуществляют удерживая деталь магнит за выступающий кольцеобразный торец (кольцевой технологический припуск детали магнит), после чего перемещают оправку 9 в крайнее верхнее положение. Далее отвинчивают насадку 5 и снимают ее с корпуса 4 приспособления. После чего извлекают магнитную сборочную единицу из приспособления, предварительно отвернув фиксирующие болты 7. После высыхания клея механической обработкой выполняют операцию торцовки магнитной сборочной единицы со стороны кольцеобразного припуска детали магнит. Таким образом, в собранной в технологическом приспособлении магнитной сборочной единице получаются два равномерных радиальных зазора: в соединении деталей магнит - изолятор и в соединении деталей контакт - изолятор. В результате это обеспечивает предельную величину отклонения от равномерности исполнительного линейного технологического размера в вертикальной плоскости в соответствии с техническими требованиями конструкторской документации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИГНАЛИЗАТОР СТРУЖКИ | 2011 |

|

RU2460006C1 |

| СИГНАЛИЗАТОР СТРУЖКИ | 2012 |

|

RU2511971C1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| СПОСОБ СБОРКИ ГРОМКОГОВОРИТЕЛЯ | 1996 |

|

RU2098926C1 |

| Стенд для сборки деталей запрессовкой | 1988 |

|

SU1509214A1 |

| Устройство для сборки деталей | 1987 |

|

SU1535691A1 |

| Способ сборки планетарной передачи | 1980 |

|

SU905546A1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Устройство для сборки деталей запрессовкой | 1985 |

|

SU1286390A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ НА ОСНОВЕ МНОГОПРОВОЛОЧНОГО ЛАЙНЕРА, СПОСОБ СБОРКИ УСТРОЙСТВА, ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СПОСОБ РАЗБОРКИ УСТРОЙСТВА И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2388079C1 |

Способ предназначен для изготовления магнитной пробки. Способ включает соосную сборку деталей: магнит (1), изолятор (2) и контакт (3) с последовательным их соединением с помощью клея, последующей сушкой сборочной единицы и установкой ее в корпус. Соосную сборку осуществляют с помощью технологического приспособления с несколькими трехосными комплектами радиальных подпружиненных шариковых центрирующих элементов (6, 8 и 11), расположенных на соответствующих горизонтальных уровнях по высоте приспособления, определяемых геометрией деталей и технологической последовательностью их сборки и обеспечивающих вертикальное осевое перемещение следующей соединяемой детали с обеспечением равномерного радиального зазора в соединениях. Трехосный комплект фиксирующих элементов в виде болтов (7) расположен на одном уровне с комплектом центрирующих элементов (6). Технический результат - упрощение сборки. 7 ил.

Способ изготовления магнитной пробки сигнализатора стружки, включающий соосную сборку деталей: магнит, изолятор и контакт с последовательным их соединением с помощью клея, последующей сушкой сборочной единицы и установкой ее в корпус, отличающийся тем, что последовательную соосную сборку упомянутых деталей сборочной единицы осуществляют с помощью технологического приспособления с несколькими трехосными комплектами радиальных подпружиненных шариковых центрирующих элементов, расположенных на соответствующих горизонтальных уровнях по высоте приспособления, определяемых геометрией деталей и технологической последовательностью их сборки и обеспечивающих вертикальное осевое перемещение следующей соединяемой детали с обеспечением равномерного радиального зазора в соединениях; а также с трехосным комплектом фиксирующих элементов в виде болтов, расположенных на одном уровне с комплектом радиальных подпружиненных шариковых центрирующих элементов, предназначенных для детали изолятор, устанавливаемой в приспособление первой, но с угловым смещением фиксирующих элементов относительно шариковых центрирующих элементов этого уровня; при этом после фиксации детали изолятор в приспособлении осуществляют последовательно установку детали контакт с размещением ее фланцевой части на ответную часть детали изолятор и установку детали магнит во внутреннюю полость детали изолятор с обеспечением равномерных радиальных зазоров между цилиндрическими поверхностями деталей, образующими рабочий зазор пробки сигнализатора, с последующей сушкой сборочной единицы и установкой ее в корпус.

| СИГНАЛИЗАТОР НАЛИЧИЯ МЕТАЛЛИЧЕСКИХ ЧАСТИЦ В СИСТЕМЕ СМАЗКИ | 2006 |

|

RU2315900C1 |

| СПОСОБ ЗАМЕНЫ ПЕРЕДНЕГО КОРПУСА МОДУЛЯ ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2247062C1 |

| МАГНИТНАЯ ПРОБКА-СИГНАЛИЗАТОР | 0 |

|

SU258505A1 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1992 |

|

RU2090759C1 |

| УСТАНОВКА ПОЖАРОТУШЕНИЯ | 1990 |

|

RU2029580C1 |

Авторы

Даты

2012-09-20—Публикация

2011-06-01—Подача