Изобретение относится к сборочному производству, в частности к устройствам для сборки катков сельскохозяйственных машин, и может быть применено в автоматических линиях и сборочных автоматах.

Цель изобретени-я - повьшение качества сборки за счет повышения точности центрирования собираемых деталей .

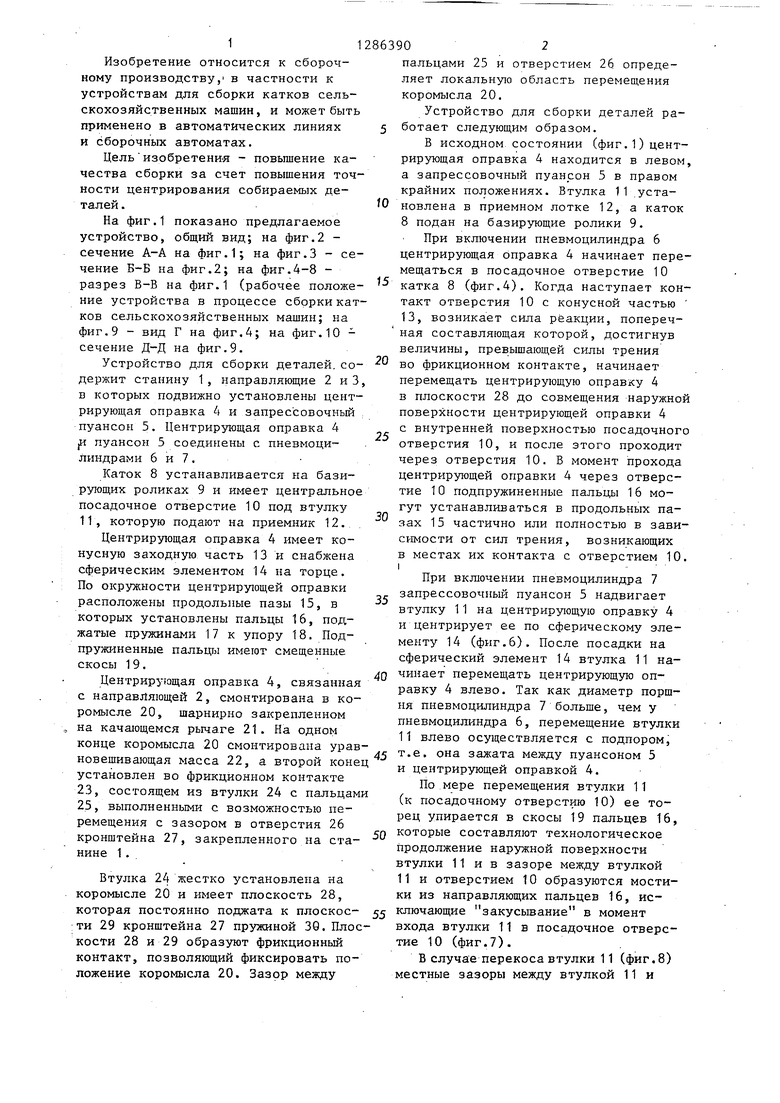

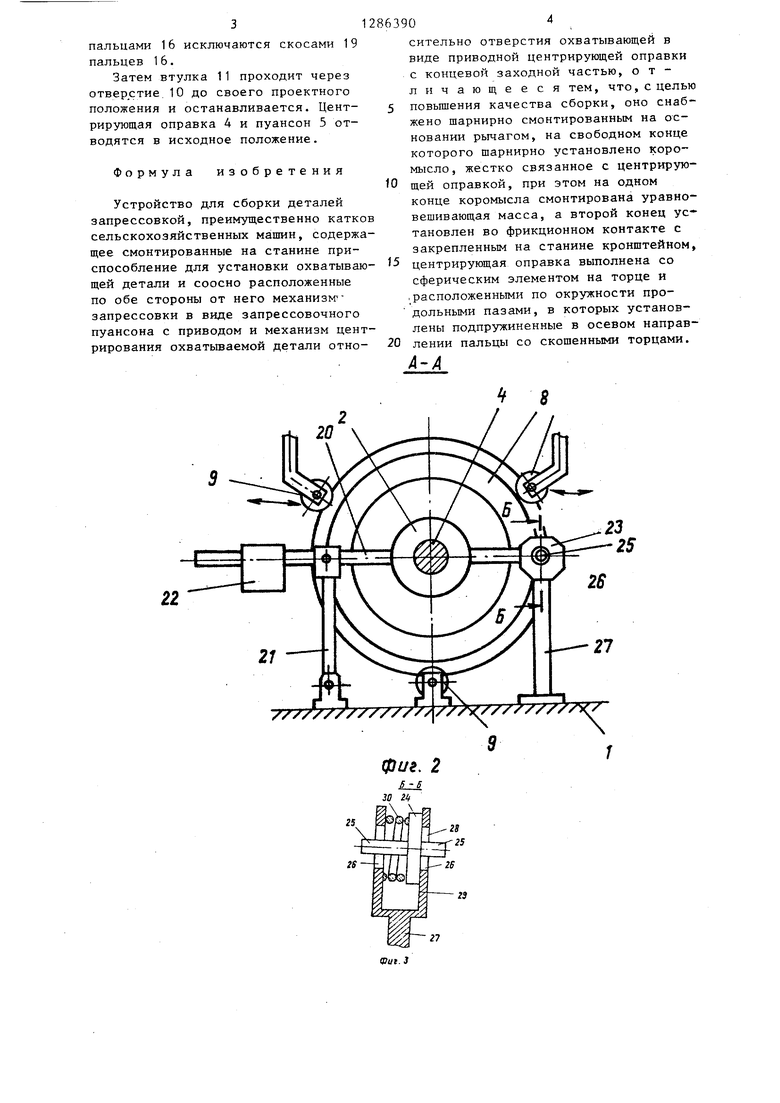

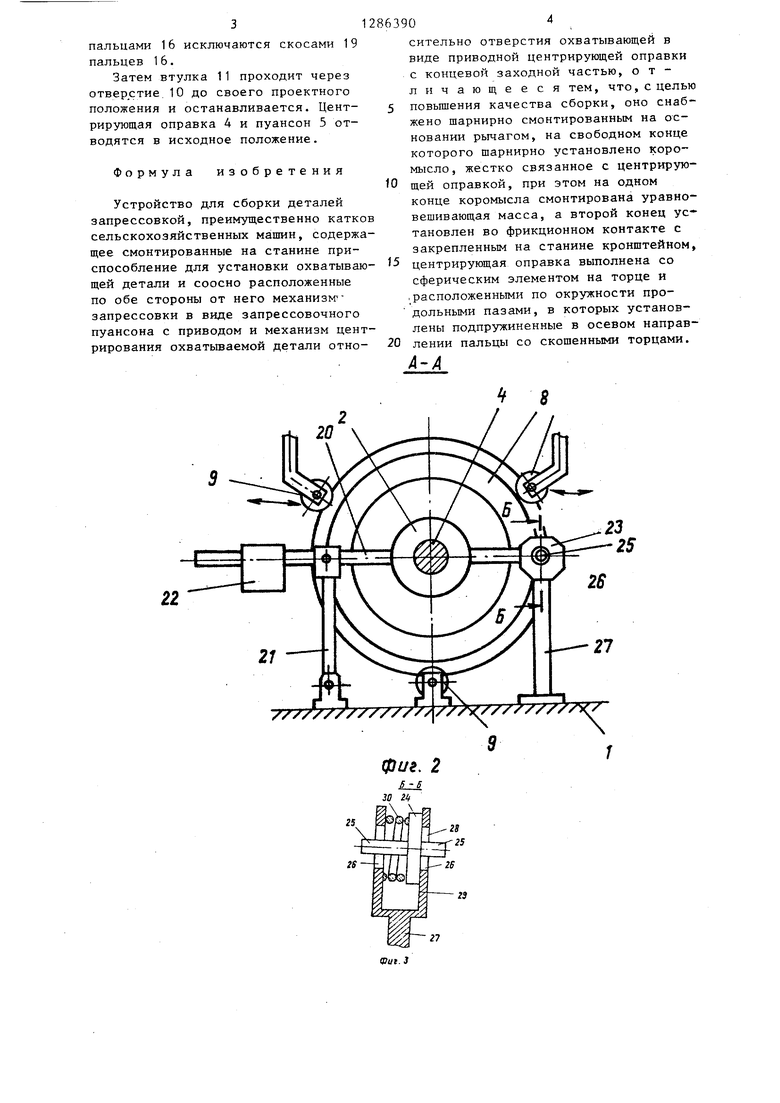

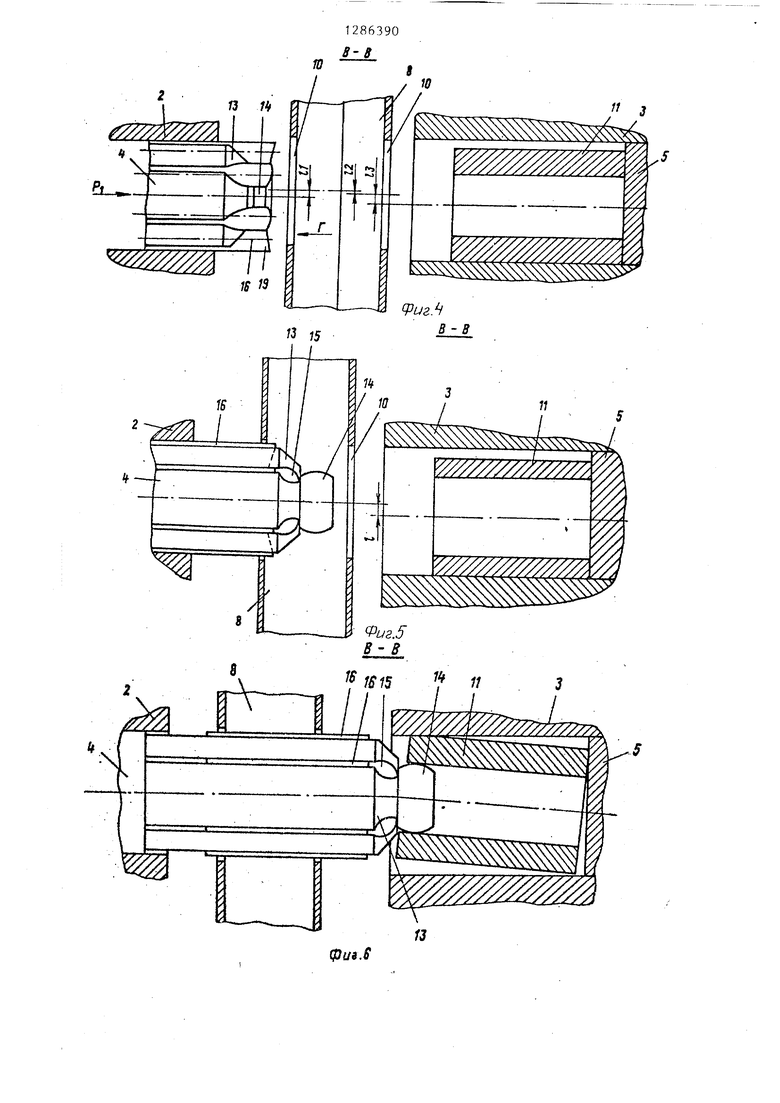

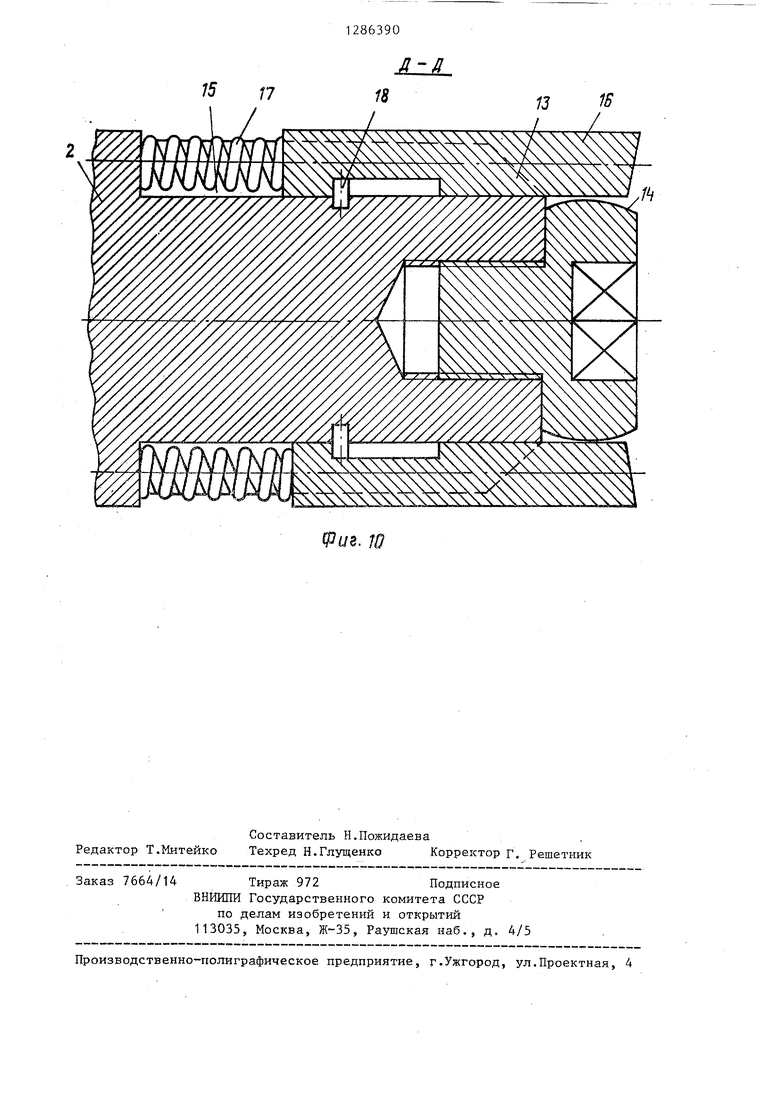

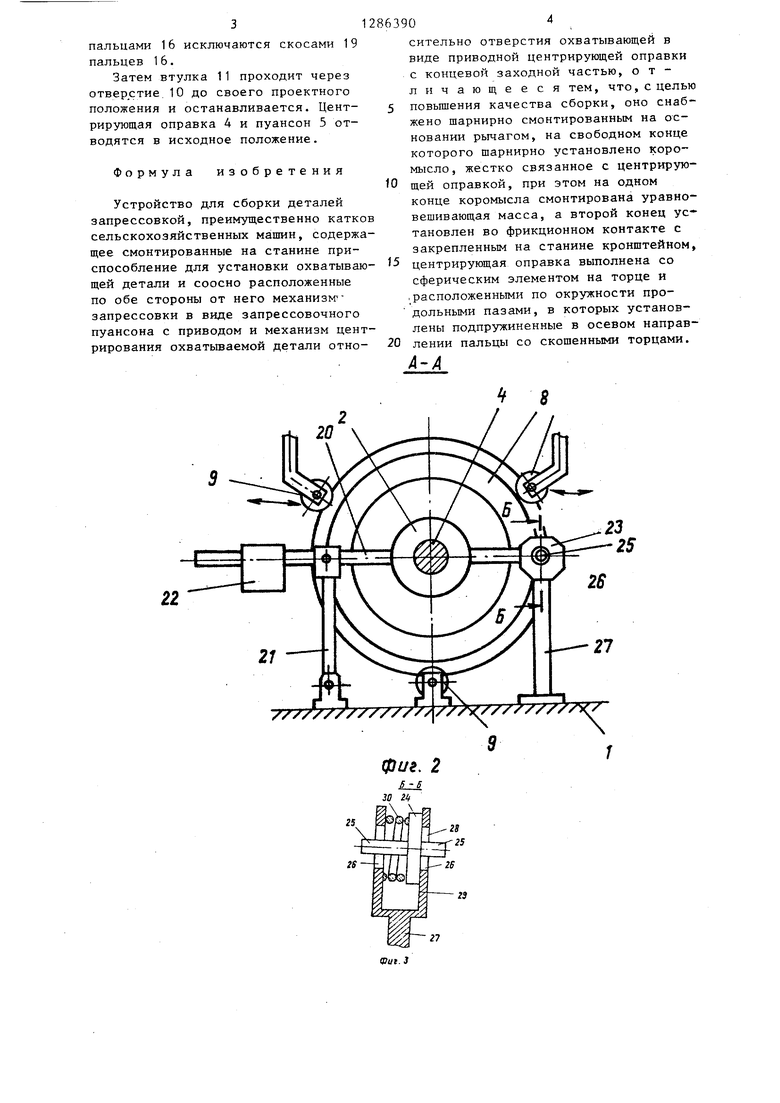

На фиг.1 показано предлагаемое устройство, общий вид; на фиг,2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.2; на фиг.4-8 - разрез В-В на фиг.1 (рабочее положе- ние устройства в процессе сборки катков сельскохозяйственных машин; на фиг.9 - вид Г на фиг.4; на фиг.10 - сечение Д-Д на фиг.9.

Устройство для сборки деталей,со- держит станину 1, направляющие 2 иЗ в которых подвижно установлены центрирующая оправка 4 и запрессовочиый пуансон 5. Центрирующая оправка 4 fi пуансон 5 соединены с пневмоци- Линдрами 6 и 7,

Каток 8 устанавливается на базирующих роликах 9 и имеет центральное посадочное отверстие 10 под втулку 11, которую подают на приемник 12.

Центрирующая оправка 4 имеет конусную заходную часть 13 и снабжена сферическим элементом 14 на торце. Цо окружности центрирующей оправки расположены продольные пазы 15, в которых установлены пальцы 16, поджатые пружинами 17 к упору 18. Цод- пружиненные пальцт:) имеют смещенные скосы 19.

Центрирующая оправка 4, связанная с направляющей 2, смонтирована в коромысле 20, шарнирно закрепленном на качающемся рычаге 21. На одном конце коромысла 20 смонтирована уравновешивающая масса 22, а второй коне установлен во фрикционном контакте 23, состоящем из втулки 24 с пальцам 25, выполненными с возможностью перемещения с зазором в отверстия 26 кронштейна 27, закрепленного на ста- Нине 1 .

Втулка 24 жестко установлена на коромысле 20 и имеет плоскость 28, которая постоянно поджата к плоское- :ти 29 кронштейна 27 пружиной 30. Плокости 28 и 29 образуют фрикционный контакт, позволяющий фиксировать положение коромысла 20. Зазор между

5

5

0

5

пальцами 25 и отверстием 26 определяет локальную область перемещения коромысла 20.

Устройство для сборки деталей работает следующим образом.

В исходном состоянии (фиг.1)центрирующая оправка 4 находится в левом, а запрессовочный пуансон 5 в правом крайних положениях. Втулка 11 установлена в приемном лотке 12, а каток 8 подан на базирующие ролики 9.

При включении пневмоцилиндра 6 центрирующая оправка 4 начинает перемещаться в посадочное отверстие 10 катка 8 (фиг.4). Когда наступает контакт отверстия 10 с конусной частью 13, возникает сила реакции, поперечная составляющая которой, достигнув величины, превышающей силы трения во фрикционном контакте, начинает перемещать центрирующую оправку 4 в плоскости 28 до совмещения наружной поверхности центрирующей оправки 4 с внутренней поверхностью посадочного отверстия 10, и после этого проходит через отверстия 10. В момент прохода центрирующей оправки 4 через отверстие 10 подпружиненные пальцы 16 могут устанавливаться в продольных пазах 15 частично или полностью в зависимости от сил трения, возникающих

в местах их контакта с отверстием 10.

I При включении пневмоцилиндра 7

запрессовочный пуансон 5 надвигает втулку 11 на центрирующую оправку 4 и центрирует ее по сфер 1ческому элементу 14 (фиг.6). После посадки на сферический элемент 14 втулка 11 начинает перемещать центрирующую оправку 4 влево. Так как диаметр поршня пневмоцилиндра 7 больше, чем у пневмоцилиндра 6, перемещение втулки

I1влево осуществляется с подпором, т.е. она зажата между пуансоном 5

и центрирующей оправкой 4.

По мере перемещения втулки 11 (к посадочному отверстию 10) ее торец упирается в скосы 19 пальцев 16, которые составляют технологическое продолжение наружной поверхности втулки 11 и в зазоре между втулкой 11 и отверстием 10 образуются мостики из направляющих пальцев 16, исключающие закусывание в момент входа втулки 11 в посадочное отверстие 10 (фиг.7).

В случае перекоса втулки 11 (фиг.8) местные зазоры между втулкой 11 и

пальца и 16 исключаются скосами 19 пальцев 16.

Затем втулка 11 проходит через отверстие 10 до своего проектного положения и останавливается. Центрирующая оправка Д и пуансон 5 отводятся в исходное положение.

Формула изобретения

Устройство для сборки деталей запрессовкой, преимущественно катков сельскохозяйственных машин, содержащее смонтированные на станине приспособление для установки охватывающей детали и соосно расположенные по обе стороны от него механизм запрессовки в виде запрессовочного пуансона с приводом и механизм центрирования охватываемой детали относительно отверстия охватывающей в виде приводной центрирующей оправки с концевой заходной частью, отличающееся тем, что,с целью

повьшения качества сборки, оно снабжено шарнирно смонтированным на основании рычагом, на свободном конце которого шарнирно установлено коромысло, жестко связанное с центрирующей оправкой, при этом на одном

конце коромысла смонтирована уравновешивающая масса, а второй конец установлен во фрикционном контакте с закрепленным на станине кронштейном, центрирующая оправка выполнена со сферическим элементом на торце и .расположенными по окружности про- дольными пазами, в которых установлены подпружиненные в осевом направлении пальцы со скошенными торцами.

4-xl

:

J

фиг.

в-в

Д Д

75 /7

. W

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАХВАТА И УСТАНОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2010692C1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ С НАТЯГОМ ОХВАТЫВАЕМОЙ И ОХВАТЫВАЮЩЕЙ ДЕТАЛЕЙ | 1991 |

|

RU2043897C1 |

| Устройство для запрессовки втулок в корпусную деталь | 1987 |

|

SU1449308A1 |

| Устройство для прессования изделий из стекла | 1974 |

|

SU633825A1 |

| Устройство для сборки прессовых соединений деталей типа "вал-втулка | 1976 |

|

SU733952A1 |

| Пуансон пресса для сборки | 1986 |

|

SU1444120A1 |

| Устройство для автоматической сборки деталей типа вал-втулка | 1988 |

|

SU1542774A1 |

| Устройство для получения деталейиз лиСТОВОгО МАТЕРиАлА | 1979 |

|

SU831273A2 |

| Устройство для двухсторонней сборки запрессовкой обхватываемой и обхватывающих деталей | 1983 |

|

SU1140929A1 |

Изобретение относится к сборочному производству, в частности к устройствам для сборки катков (К) сельскохозяйственных машин. Целью изобретения является повышение качества сборки. Центрирующая оправка (ДО) 4 смонтирована на коромысле шарнирно установленного на основании рычага и благодаря наличию фрикционного контакта с закрепленным на основании кронштейном самоустанавливается по посадочному отверстию катков 8 своей конусной заходной частью. Пуансон 5, смонтированный на основании соосно ЦО, надвигает втулку (В) П (в) на ЦО и центрирует ее по сферическому элементу.оправки. По мере перемещения В ее торец контактирует со скосами пальцев, установленных в пазах оправки и подпружиненных относительно последней, в результате чего исключается перекос В. 10 ил. с S (Л ISD 00 О) СдЭ ;о

| Устройство для сборки деталей | 1977 |

|

SU709310A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-01-30—Публикация

1985-09-10—Подача