; 3 13

14 16

5 / /ff

1чЭ .

//////Г

Ф1/е.1

3150

Изобретение относится к механосборочному производству, а именно к устройствам для сборки крупногабаритных деталей .типа вал - втулка.

Целью изобретения является расширение технологических возможностей путем выполнения механизма центрирования запрессовываемых деталей и приспособления для установки базовой детали автоматически регулируемыми под различные типоразмеры.

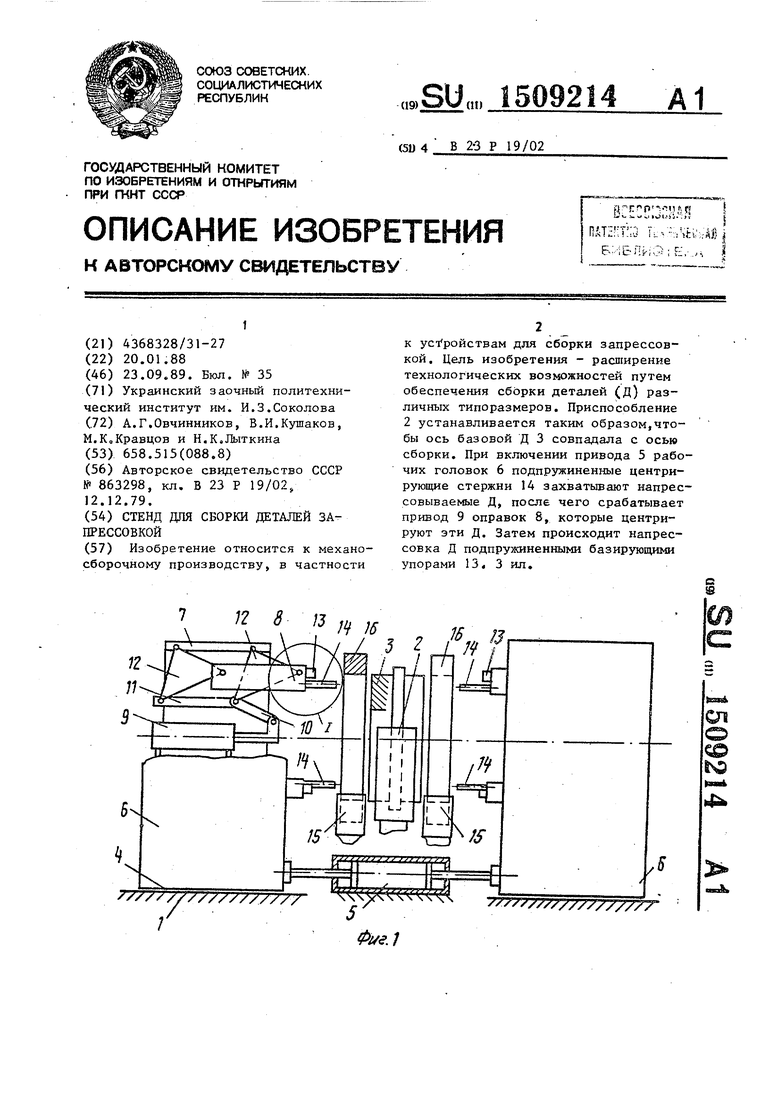

На фиг,1 изображен стенд для сборки, общий вид; на фиг.2 - кинематическая схема привода одной из оправок механизма центрирования; на фиг.З - узел I на фиг, 1,разрез ,

Стенд содержит смонтированное на основании 1 приспособление 2 для размещения базовой детали 3, которое обе спечивает автоматическое центрирование и возможность регулировочного перемещения в плоскости, перпендикулярной направлению запрессовки. На основании выполнены также направляющие 4, в которых с возможностью перемещения от силового цилиндра 5 установлены рабочие головки 6, представляющие собой полые цилиндрические корпуса 7. На каждой из рабочих головок 6 смонтирован механизм запрессовки, который выполнен в виде трех -равномерно расположенных по окружности (через 120) оправок 8, силового цилиндра 9, закрепленного по оси сборки, и систе- мы рычагов. Последние представляют собой рычаги 10, шарнирно скрепленные концами со штоком силового цилиндра 9, планки 11, также шарнирно связанные с другими концами указанных рыча- гов и шарнирные трехзвенники 12, Последние соединены с планками, оправками, а также с внутренней поверхностью корпуса 7, Внутри оправок 8 установлены с возможностью осевого пере мещения подпружиненные базирующий упор 13 и центрирующий стержень 14. . На основании 1 закреплены также приз- ы 15 для предварительной установки запрессовываемых деталей 16. Стенд работает следующим образом. Базова я деталь 3 размещается на приспособлении 2, которым ее ось совмещается с осью запрессовки. Запрес- срвываемые детали 16 устанавливаются на призмы 15.

Включается привод 5 рабочих головок j перемещающий их по направляющим 4 к охватывающим деталям 16. При захо

де стержней 14 в охватьтающую деталь 16 по команде от конечного выключателя включается силовой цилиндр 9, сообщающий движение соединенным с ним рычагом 10, перемещающим планки 11 и шарнирные трехзвенники 12. Оправки 8, связанные с последним, перемещаются при этом в радиальном направлении и, упираясь во внутреннюю посадочную поверхность охватьшающей детали, снимают ее стержнями 14 призм 15 и располагают так, что ось поверхности сопряжения совпадает со сборочной осью.станка. Рабочие головки с помещенными на стержнях 14 охватьша- ющими деталями перемещаются по направляющим 4 к охватываемой (базовой) детали. При заходе охватывающих деталей на охватываемую центрирующие стержни упираются в торец последней и начинают утапливаться, при этом.| один из них воздействует на конечный выключатель, отключающий силовой цилиндр 9, прижимающий через систему рычагов пальцы к посадочной поверхности. Охватывающие детали под воздействием базирующих упоров 13 напрессовываются. При достижении максимального усилия автоматически реверсируется движение головок. Узлы механизмов центрирования занимают исходное положение, и приводы отключаются о

Формула изобретения

Стенд для сборки деталей запрессовкой , содержащий смонтированные на основании приспособление для установки базовой детали, направляющие, оп- позитно установленные в Них с возможностью перемещения рабочие головки, выполненные в виде полых цилиндрических корпусов, привод их перемещения, а также механизмы центрирования запрессовываемых деталей, установленные в рабочих головках, отличающийся тем, что, с целью расширения технологических возможностей, каждый механизм центрирования выполнен в виде трех равномерно расположенных по окружности полых оправок, силового цилиндра, закрепленного в корпусе рабочей головки, трех рычагов шарнирно связанных концами со штоком силового цилиндра, трех планок, шарнирно соединенных с другими концами i соответствукщих .рычагов, шарнирных

трехзвенников, попарно связанных с внутренней поверхностью корпуса рабочей головки, с планками и оправками, а также подпружиненных центрирующих стержней и базирующих упоров, установленных с возможностью осевого пере

92146

мещения в оправках, а приспособление для размещения базовой детали установлено с возможностью автоматического центрирования и регулировочного перемещения в плоскости, перпендикулярной напр авлению запрессовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки деталей типа втулок в отверстия проушин изделий | 1986 |

|

SU1318383A1 |

| Устройство для запрессовки деталей типа втулок в отверстие базовой детали | 1987 |

|

SU1581558A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1991 |

|

RU2008162C1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Устройство для сборки узла деталей запрессовкой | 1980 |

|

SU946878A1 |

| Устройство для сборки | 1987 |

|

SU1504052A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

Изобретение относится к механосборочному производству, в частности к устройствам для сборки запрессовкой. Цель изобретения - расширение технологических возможностей путем обеспечения сборки деталей /Д/ различных типоразмеров. Приспособление 2 устанавливается таким образом, чтобы ось базовой Д 3 совпадала с осью сборки. При включении привода 5 рабочих головок 6 подпружиненные центрирующие стержни 14 захватывают напрессовываемые Д, после чего срабатывает привод 9 оправок 8, которые центрируют эти Д. Затем происходит напрессовка Д подпружиненными базирующими упорами 13. 3 ил.

/J

L4 /«

| Стенд для сборки узлов крупногабаритных деталей | 1979 |

|

SU863298A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-23—Публикация

1988-01-20—Подача