(54) СТАНОК ДЛЯ СЮРКИ УЗЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки деталей и клепки | 1976 |

|

SU576153A1 |

| Станок для сборки деталей и клепки | 1974 |

|

SU519266A1 |

| Автоматическая линия для сборки узлов с центральным сквозным отверстием | 1978 |

|

SU778992A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Устройство для сборки деталей и клепки | 1984 |

|

SU1355429A1 |

| МНОГОПОЗИЦИОННЫЙ СТАНОК ДЛЯ СБОРКИ УЗЛОВ | 1973 |

|

SU387808A1 |

| Транспортная система для несинхронных автоматических линий | 1982 |

|

SU1060420A1 |

Изобретение относится к механосборочньш работам, в частности к оборудованию для сборки деталей клепкой и запрессовкой.

Известен станок для сборки и клепки деталей, содержащий смонтированные на станине сборочные приспособления, расположенные в шланшайбах приводного многопозиционного стола, бункер, связанный соединительной трубкой через отсёкатель с устройством центрирования заклепок в виде приводной конусной оправки и расположенных в ней подпружиненных захватных губок, а также механизм клепки в виде двух соосно установленных приводных расклепывающих штоков l.

Однако известный станок не обеспечивает одновременную сборку и клепку деталей за одну операцию.

Известен также станок для сборки и, клепки, содержащий сборочные приспособления, расположенные в планшайбах приводного многопозиционного стола, бункер,

связанный соединительной трубкой через отсекатель с устройством центрирования закпейок , сна.бженным соосно расположенной и Подпружиненной относительно оправки штангой. Захватные губки выполнены в виде профилированных сухарей, связанных со штангой, а один из расклепывающих щтоков расположен внутри щта.нги 2.

Сборочное приспособление выполнено в виде плавающей опоры с расположенными внутри её расклепывающим щтоком.

Однако известный станок выполняет одновременно сборку и клепку деталей и не обеспечивает сборку, центрирование и запрессовку третьей детали с предварительно собранным подузлом. Для запрессовки необЬсодим дополнительный станок.

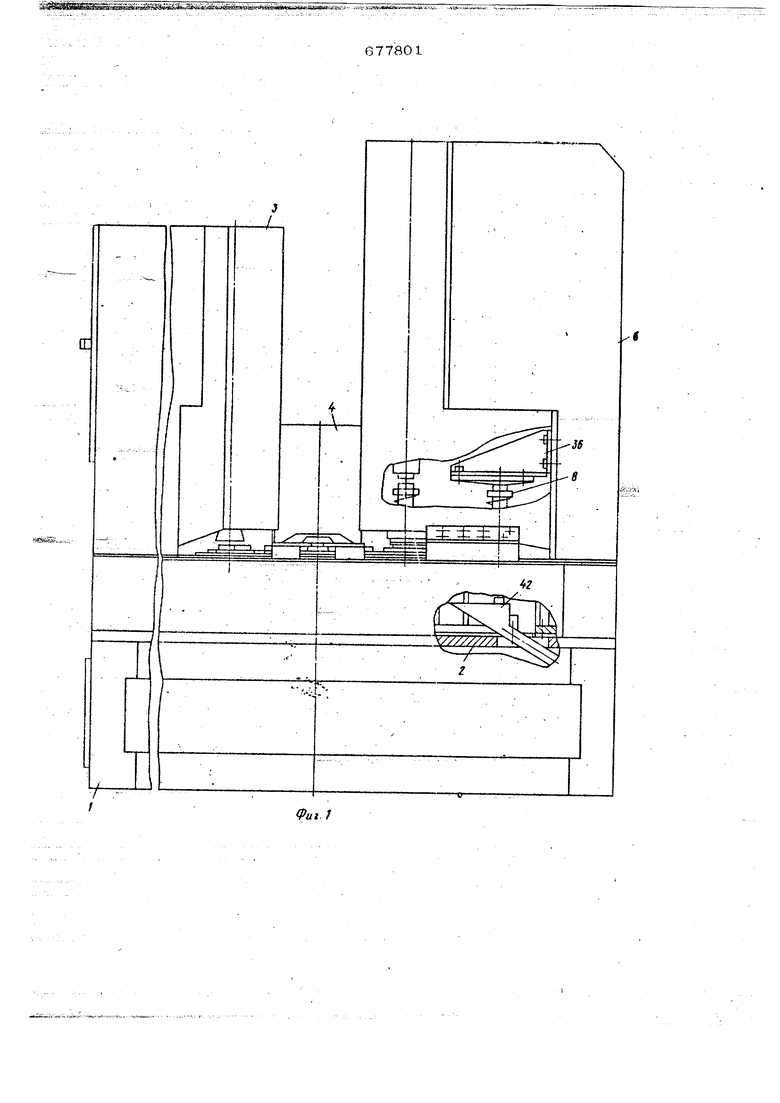

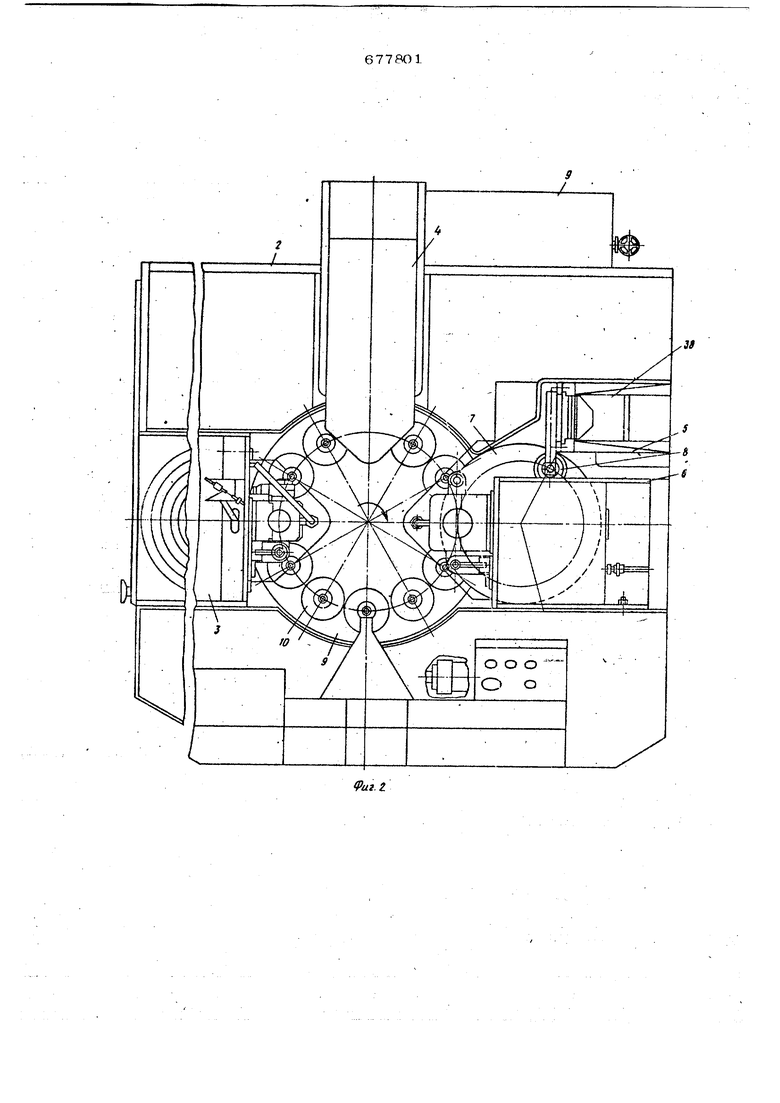

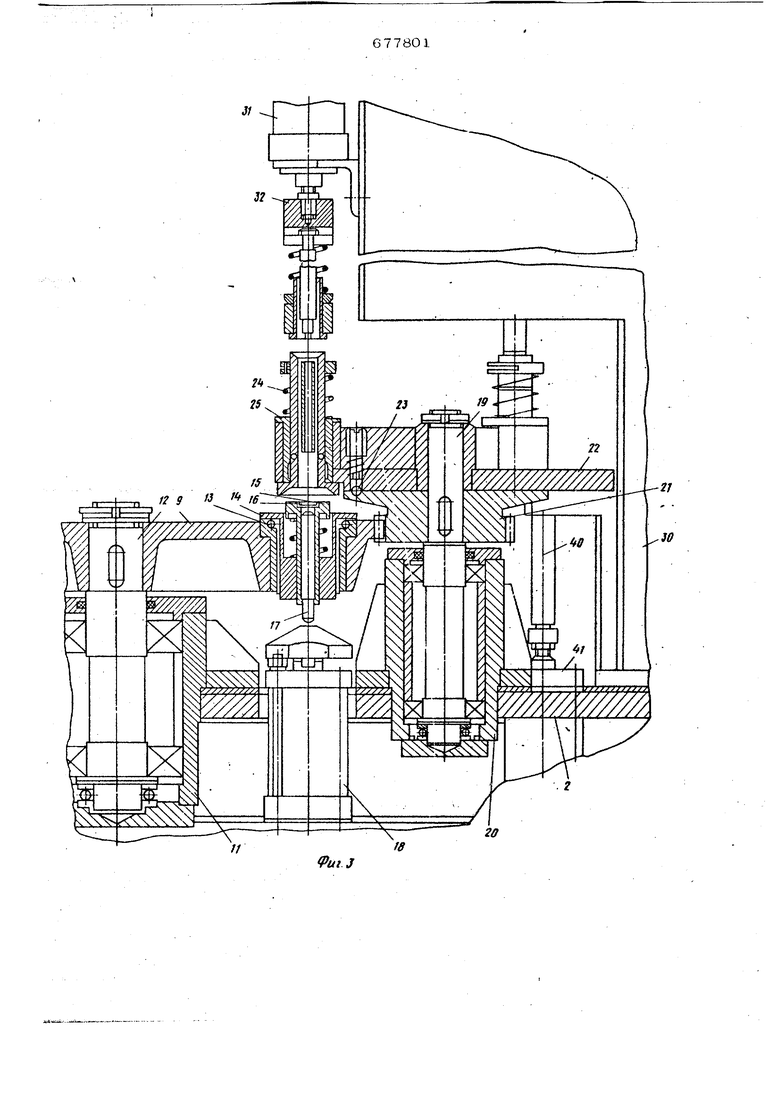

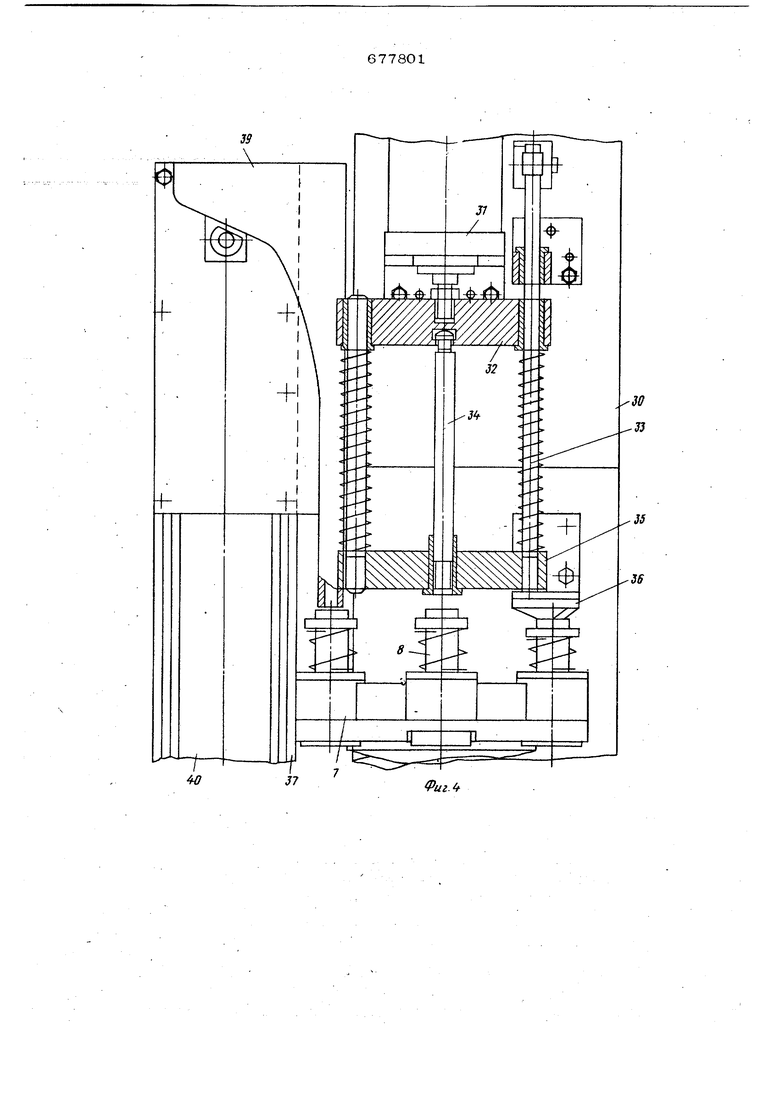

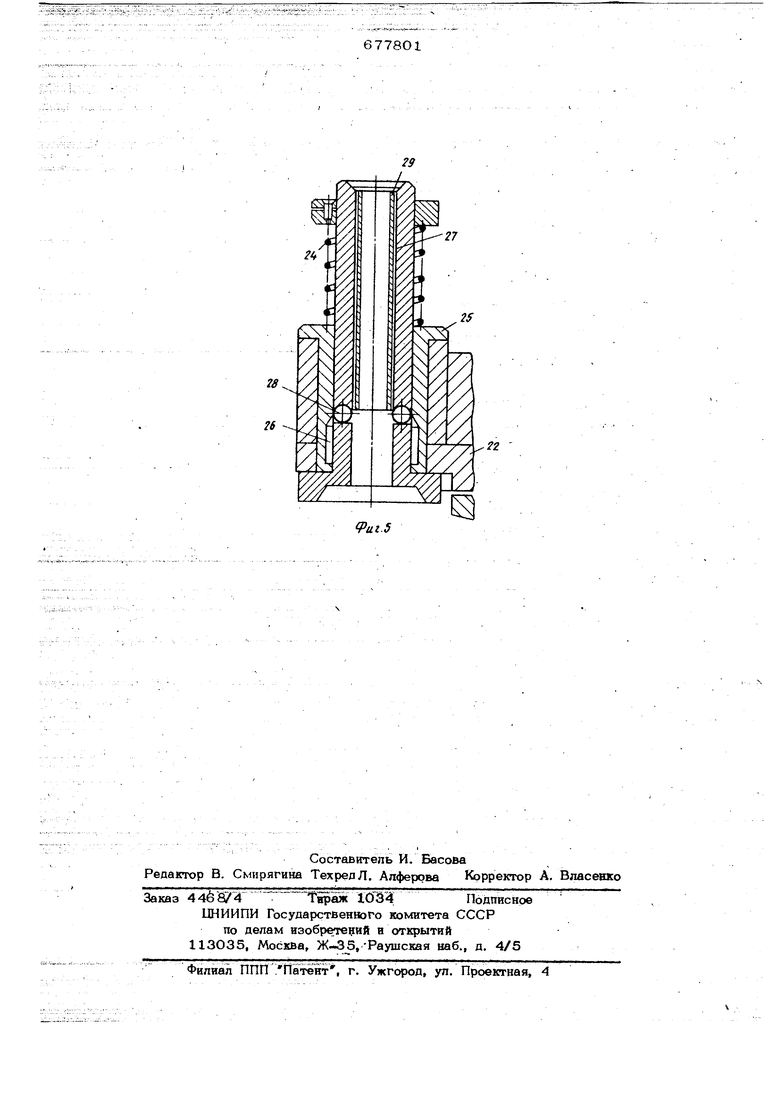

Целью изобретения является создание высокопроизводительного станка, позволяющего выполнять технологические операции, ка& подаЧу эА&пепки в собираемый подузел, клепку, выдачу третьей детали, например гилЬзы, из кассеты. транспортировку гильз в зону запрессовки, их центрирование относительно собранного подузпа, запрессовку подузла с гипьзой и транспортировку собранного узла из рабочей зоны, Поставленная цель достигается тем, что станок снабжен механизмом запрессовки и кинематически связанным с план шайбой ротором И размещенными в нем центраторами-захватами гильз, установ- ленными с Возможностью взаимодействия со сборочными приспособлениями планшайбы и механизмом запрессовки, причем захват выполнен в виде подпружинен ного относительно втулки, имеющей на внутренней.поверхности канавку цилвн-; дрическо-конической формы, стакана, в котором свободно, но не выпадая/ за сче формы отверстия,, размешены шарики. На фиг. I показан оёший вид станка; на фиг. 2 - то же, вид сверху; на фиг.З вид станка на позиции запрессовки гильзы; на фиг. 4 - механизм запрессовки; на фиг, 5 - центратор-захват. На раме 1 закреплена плита 2, на ко торой смонтированы механизм 3 подачи заклепок, механизм 4 клепки, механизм подачи дополнительной детали (гильэы), механизм 6 запрессовки, ротор 7 с цен-г раторами-оахватами 8, планшайба 9 со сборочными приспособлениями 10. Планшайба 9 выполнена в виде стакана 11, закрепленного на плите 2. В стакане на подшипниках размещена ось 12. Каждое сборочное приспособление 10 выполнено в виде установленной планшайбе 9 на шариковой опоре 13 обоймы 14 с размещенным в ней подпружиненным ложементом 15, имеюшим гнездо 16 для собираемых: деталей. В ложементе 15 размешен упор 17, совершаюший возвратно-поступательное перемешёние и взаимодействуюший как с пневмоцилиндром 18, закрепленном на плите 2, так и с собираемыми деталями. Ротор 7 состоит из жестко посаженного на оси 19, установленной в опоре 20 параллельно оси 12, зубчатого копе са 21, нахбдяшегося в зацеплений с пла шайбой 9, и диска 22, связанного посре ством шариков .23 с колесом 21., По окружности диска 22 смонтированы цент раторы-оахваты 8 для дополнительной детали, например гильзы, состояшие из подпружиненного пружиной 24 относител но втулки 25, имеющей на внутренней поверхности профилированную проточку 2 цилиндрическо-конической формы, стакан 27, в котором свободно, но не выпадая, за счет формы радиального отверстия, размешены шарики 28, предназначенные для удержания собираемых деталей 29. Механизм 6 запрессовки содержит смонтированную на плите 2 стойку 30, на которой соосно с пневмоцилиндром 18, установлен пневмоцилиндр 31, шток которого связан с кронштейном 32. В пос леднем размешены две штанги 33 и гопкатеттъ 34. Подпружиненно относи- тельно кронштейна 32 на штангах 33 установлен кондуктор 35, сквозь который с зазором пропушен толкатель 34. На стойке 30 также закреплен копир 36. Смонтированный на плите 2 механизм 5 подачи гильз состоит из стойки 37, на которой установлена кассета 38, лоток 39 и шибер 4О, связанный с пневмоцилиндром 41, установленным на.плите 2. : Станок автоматически производит спе- дуюшие технологические операции: подачу заклепки в собираемый подузел, клепку, выдачу гильз из кассеты в центратор, захват, транспортировку гильз в зону запрессовки, центрирование гильзы относительно подузла, запрессовку подузла с гильзой,, транспортировку собранного узла из рабочей зоны. Станок работает .следуюшим образом. На позиции загрузки в гнездо 16 помешают собираемые детали. Трансцортиро- ание деталей отодной позиции к другой шёствляетх:я планшайбой 9. Подача заклепки в собираемые детали, расклепывание заклепки, подача гильз в захват, центрирование гильз, запрессовка собранного узла с гильзой - эти технологические операции происходят одновременно за один цикл. Работа механизма 6 запрессовки. Загружаемые в кассету 38 дополнительные детали (гильзы) 29 при включении пневмоци;р1ндра 41 вдибером 40 подаются в лоток 39, по которому падают в стакан 27, где удерживакугся выступаюшими внутрь отверстия шариками 28. При вращении планшайбы 9 зубчатое колесо 21 врашает ротор 7. Передаточное отношение между планшайбой 9 и колесом 21 определенно и постоянно, поэтому при врашении планшайбы 9 сборочные приспособления 10 поочередно становятся соосно со стаканом 27. В положении соосности осей пневмодилиндра 18, сборочного приспособления 10, стакана 27

и пневмоцилиндра 31 фиксируется планшайба 9. При включении пневмоциликдра 3 1 шток его,, перемещаясь вниз, кондук тором 35 толкает стакан 27, который, взаимодействуя с ложементом 15, центрирует последний и находящийся в гнезде 16 собираемый узел относительно своей вертикальной оси. Шарики 28 под весом гготьзы разойдутся как только окажутся в зоне канавки 26, и г.илъза падает на собираемый узел.

При дальнейшем перемещении штока начинает перемешаться толкатель 34, который, взаимодействуя со стаканом 27 и гильзой 29, центрирует относительно 27 гильзу и, двигаясь далее, напрессовывает гильзу на собранный подузел, причем усилие запрессовки замыкается через утадр 17 на штоке пневмоцилиндра 18. При выключении цилиндра 31 одновременно включается пневмоцилиндр 18, который своим штоком, взаимодействуя с упором 17, выталкивает из гнезда 16 собранный узел. Собранный узел удерживается в стакане 27 шарикам 28, которые под действием конической поверхности проточки 26 и пружины 24 возвращаются в прежнее положение. Механизмы становятся в исходное положение. Цикл закончен.

При дальнейшем вращении планшайбы 9 вращается и ротор 7, перенося зажатый в стакане 27 собранный узел. В момент вращения ротора стакан 27 взаимодействует с копиром 36, под действием которого стакан 27 опускается, освобождая собранный узел, который падает в лоток 42 и далее в тару.

Предлагаемый станок компактный, малогабаритный и высокопроизводительный, позволяет одновременно выполнять несколько технологических операций по

сборке деталей. Выполнение транспортной системы в виде ротора в совокупности с центраторами позволяет с большой точностью центрировать собираемые детали.

Формула изобретения

и телескопически установленных один

другом стакана и втулки, а также шариков, расположенных в радиальнь1х отверстиях стакана и взаимодействующих с профилированной поверхностью внутренней проточки втулки.

Источники информации, принятые во внимание при экспертизе

677801

Фиг.

,27

2S

Авторы

Даты

1979-08-05—Публикация

1977-05-13—Подача