Изобретение относится к обработке металлов давлением, а именно к способам изготовления заготовок лопаток, например, компрессора ГТД, и может быть использовано в авиационной промышленности и энергомашиностроении.

Известен способ изготовления заготовки лопатки газотурбинного двигателя, включающий выдавливание заготовки в виде двутаврового профиля (патент РФ №2254200, В21К 3/04, 20.06.2005).

Однако данный способ не позволяет обрабатывать заготовки лопаток совместно, а также при изготовлении необходимо сложное прокатное оборудование.

Также известен способ изготовления заготовки лопатки компрессора ГТД, включающий выдавливание заготовки, горячую штамповку с последующей обрезкой облоя, виброабразивную обработку, термообработку и холодную штамповку (см. В.В.Крымов, Ю.С.Елисеев, К.И.Зудин. «Производство лопаток газотурбинных двигателей», Москва, Машиностроение / Машиностроение-Полет, 2002, стр.83).

Недостатками известного способа является низкая производительность, низкий коэффициент использования материала.

Однако из всех известных источников не известен способ, позволяющий получить единый блок заготовок лопаток, которые подвергаются окончательной обработке без разделения на отдельные заготовки.

Техническим результатом заявленного изобретения является повышение технологичности процесса изготовления блока заготовок лопаток, а также повышение качества получаемого блока заготовок лопаток.

Указанный технический результат достигается тем, что в способе изготовления заготовки блока лопаток газотурбинного двигателя, при котором предварительной штамповкой получают заготовку в виде трубы, имеющей цилиндрическую часть с толщиной стенки не менее заданной максимальной толщины пера лопатки, и одно из оснований, выполненное в виде равностороннего многоугольника, сторона которого имеет ширину и высоту не менее заданной максимальной толщины и высоты хвостовика лопатки, выполняют прорези на цилиндрической части трубы вдоль ее оси, придают цилиндрической части заготовки коническую форму путем ее повторной изотермической штамповки, на которой выполняют дополнительные прорези параллельно плоскости упомянутого основания заготовки, после чего проводят калибровку и закручивание прорезанных частей заготовки для формирования профиля и угла закрутки пера каждой лопатки.

Предложенное изобретение позволяет получить заготовку блока лопаток, которые затем подвергают окончательной обработке без разделения на отдельные заготовки. Все это позволяет повысить технологичность процесса изготовления лопаток путем его упрощения, повышения производительности и снижения расходных материалов, а также повысить качество получаемой заготовки блока лопаток за счет уменьшения количества операций, необходимых для ее изготовления (по сравнению с количеством операций для изготовления каждой заготовки лопатки в отдельности).

Первоначальную заготовку в виде трубы, имеющую цилиндрическую часть и одно из оснований в виде равностороннего многоугольника, получают из стандартного сортамента (пруток, круг).

Количество получаемых лопаток в заготовке может быть различным (пять и более единиц в блоке) в зависимости от требуемого их количества.

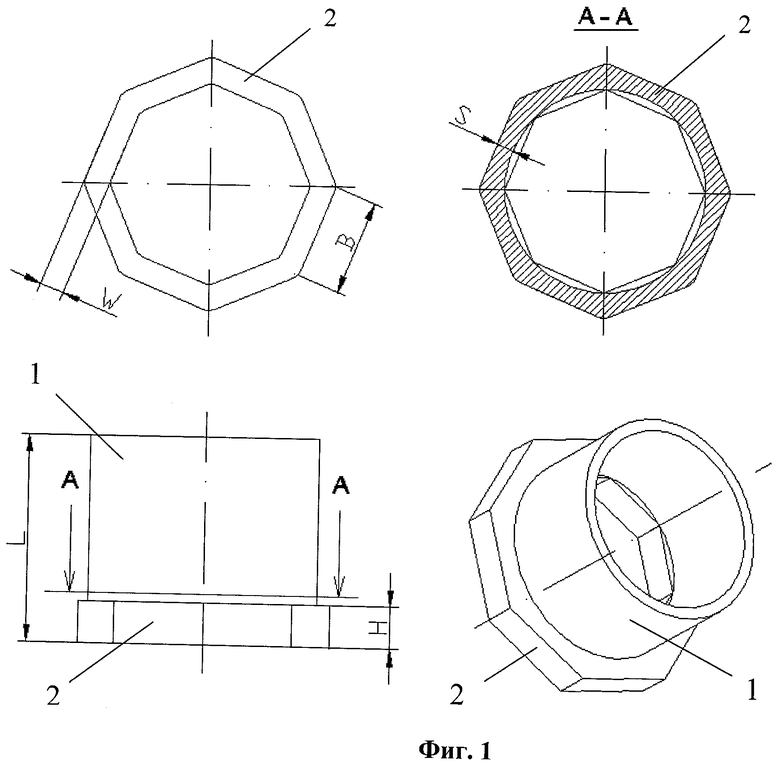

На фиг.1 показана заготовка (в нескольких видах) после ее предварительной штамповки;

на фиг.2 показана заготовка (в нескольких видах) с выполненными прорезями на цилиндрической части;

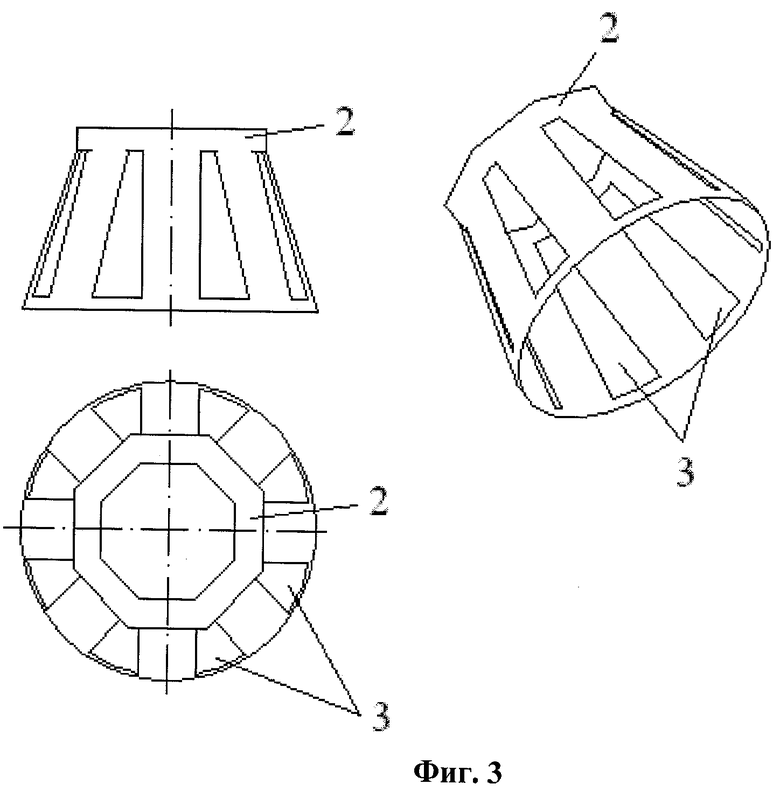

на фиг.3 показана заготовка (в нескольких видах) после придания ей конической формы;

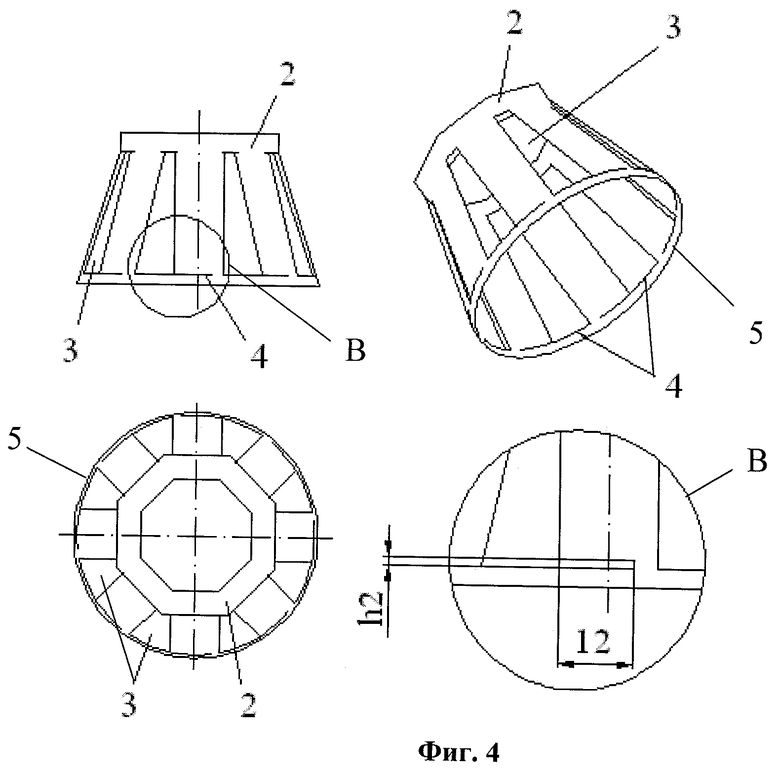

на фиг.4 показана заготовка (в нескольких видах) после выполнения на ней дополнительных прорезей;

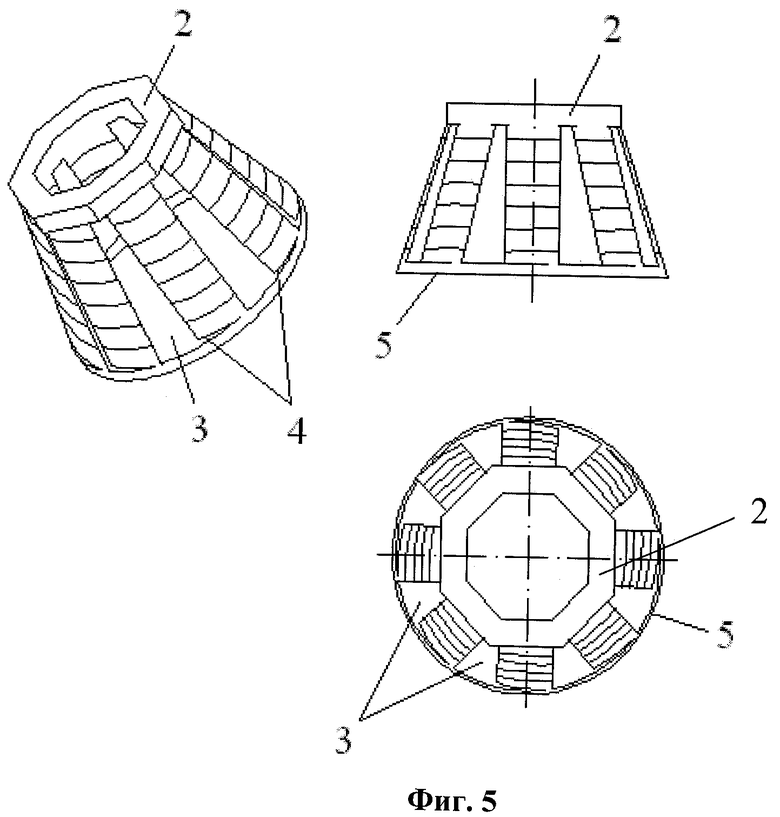

на фиг.5 показана заготовка (в нескольких видах) после проведения калибровки и закручивания прорезанных частей заготовки.

Способ осуществляется следующим образом (реализация способа рассмотрена на примере изготовления заготовки блока лопаток компрессора газотурбинного двигателя из титанового сплава ВТ9).

Пруток (круг) заданных размеров (размеры определяются из неизменности объема материала) нагревают в печи до температуры ТПП=20…40°С, подают в предварительно подогретый до 350°С штамп гидравлического горизонтального пресса усилием 20000 тс. Осуществляют высадку металла прутка в матрице, имеющей форму цилиндра с многоугольным основанием. Получаем заготовку в виде трубы, имеющей цилиндрическую часть 1 толщиной s, высотой L и основание 2, выполненное в виде равностороннего многоугольника, каждая сторона которого выполнена с длиной В, шириной W, высотой Н (см. фиг.1). Количество сторон основания 2 соответствует необходимому количеству заготовок лопаток в блоке. Размеры основания 2 определяются на основе размеров хвостовика лопатки с учетом припуска на обработку.

На полученной заготовке, на ее цилиндрической части 1, в одной плоскости с вершинами многоугольного основания 2, выполняют сквозные прорези 3 путем резки общеизвестными средствами (механическим, электроэрозионным или каким-либо другим способом). Прорези 3 выполняют вдоль центральной оси цилиндрической части 1, перпендикулярно плоскости основания 2. Прорези 3 (см. фиг.2) выполняют шириной h1 и длиной l1. Длина l1=L-(H+Δl), т.е. длина l1 каждой прорези 3 равна длине перпендикуляра, опущенного на цилиндрической части 1 заготовки от многоугольного равностороннего основания 2 до точки, находящейся на расстоянии Δl от среза цилиндрической части 1. Форма прорезей 3 зависит от выбора формообразующего инструмента.

Далее цилиндрической части 1 заготовки придается коническая (чашеобразная) форма путем ее изотермической штамповки (см. фиг.3). При этом нагрев заготовки осуществляют до температуры 950…970°С, штампов - до температуры 920…950°С. Штамповка заготовки производится на гидравлическом прессе.

Следующей операцией является выполнение дополнительных сквозных прорезей 4 (см. фиг.4) на полученной части заготовки конической формы (в месте предполагаемого сопряжения перемычки и пера лопатки). Сквозные технологические прорези 4 получают общеизвестными средствами (механическим, электроэрозионным или каким-либо другим способом), параллельно плоскости основания 2. Прорези 4 выполняют длиной l2 и шириной h2. Данные прорези 4 позволяют свободно деформироваться предполагаемому перу лопатки относительно большего основания 5 заготовки.

Последний этап - придание частям заготовки формы, близкой по размерам к профилю лопатки (см. фиг.5). Для этого заготовку деформируют изотермической штамповкой, проводят калибровку и закручивание профилей лопаток. При этом нагрев заготовки осуществляют до температуры 950…970°С, штампов - до температуры 920…950°С. Калибровка и закручивание производится на гидравлическом прессе. Угол закрутки и профиль пера лопатки формируются штамповочным инструментом.

После калибровки и закручивания блок заготовок лопаток имеет набор общих мест базирования (баз), что позволяет осуществить дальнейшую окончательную обработку любым способом (механическая обработка, ЭХО и т.д.) полученных лопаток в блоке совместно.

В примере конкретной реализации толщина s цилиндрической части 1 блока заготовок лопаток равна заданной максимальной толщине пера лопатки с припуском на обработку, ширина W многоугольного основания равна заданной максимальной толщине хвостовика лопатки с припуском на обработку. Цилиндрическую часть 1 блока заготовок разделяют на фрагменты длиной, равной длине стороны многоугольного равностороннего основания блока заготовок хвостовика лопатки или длине хвостовика лопатки с припуском на обработку. Ширина h1 и длина l1 прорезей определяются из величины припуска на обработку. Высота блока заготовок определяется из объема, количества лопаток в блоке заготовок и припуска на обработку. Такое выполнение позволяет обеспечить точную штамповку лопаток с максимальным коэффициентом использования металла и минимальными припусками на дальнейшую обработку. Признак формулы изобретения «не менее» включает в себя допуски на размеры и припуски на обработку в соответствии с ОСТ 1.41717-78 «Заготовки лопаток штампованные. Допуски на размеры и припуски на обработку». Таким образом, верхняя граница признака «не менее» ограничена регламентируемыми в зависимости от класса точности изготовления требованиями.

Указанные обозначения - ширина хвостовика, максимальная толщина хвостовика, максимальная толщина пера лопатки и т.д. выбраны с учетом их определения, указанного в книге В.В.Крымов, Ю.С.Елисееев, К.И.Зудин. «Производство лопаток газотурбинных двигателей», Москва, Машиностроение / Машиностроение-Полет, 2002, стр.12-19, 23.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2403119C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2551333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЛОПАТКИ | 2003 |

|

RU2254200C1 |

| Способ изготовления штамповки лопатки газотурбинного двигателя из двухфазного титанового сплава | 2023 |

|

RU2818513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2525961C1 |

| Способ получения заготовки лопатки газотурбинного двигателя для линейной сварки трением | 2016 |

|

RU2631231C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2252835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2323810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2019359C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении заготовок лопаток, например, компрессора ГТД, применяемого в авиационной промышленности и энергомашиностроении. Предварительной штамповкой получают заготовку в виде трубы. Заготовка имеет цилиндрическую часть с толщиной стенки не менее заданной максимальной толщины пера лопатки. В заготовке одно из оснований выполнено в виде равностороннего многоугольника, сторона которого имеет ширину и высоту не менее заданной максимальной толщины и высоты хвостовика лопатки. Далее выполняют прорези на цилиндрической части трубы вдоль ее оси. После этого придают цилиндрической части заготовки коническую форму путем ее повторной изотермической штамповки. На части заготовки конической формы выполняют дополнительные прорези параллельно плоскости упомянутого основания заготовки. А затем проводят калибровку и закручивание прорезанных частей заготовки для формирования профиля и угла закрутки пера каждой лопатки. В результате обеспечивается повышение технологичности процесса изготовления блока заготовок лопаток, а также качества получаемого блока. 5 ил., 1 пр.

Способ изготовления заготовки блока лопаток газотурбинного двигателя, характеризующийся тем, что предварительной штамповкой получают заготовку в виде трубы, имеющей цилиндрическую часть с толщиной стенки не менее заданной максимальной толщины пера лопатки, и одно из оснований, выполненное в виде равностороннего многоугольника, сторона которого имеет ширину и высоту не менее заданной максимальной толщины и высоты хвостовика лопатки, выполняют прорези на цилиндрической части трубы вдоль ее оси, придают цилиндрической части заготовки коническую форму путем ее повторной изотермической штамповки, на которой выполняют дополнительные прорези параллельно плоскости упомянутого основания заготовки, после чего проводят калибровку и закручивание прорезанных частей заготовки для формирования профиля и угла закрутки пера каждой лопатки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ РАБОЧИХ КОЛЕС ТУРБОМАШИН С ЛОПАТКАМИ СЛОЖНОГО АЭРОДИНАМИЧЕСКОГО ПРОФИЛЯ И МНОГОРАЗЪЕМНЫЙ РАЗБОРНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016693C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕДИАГОНАЛЬНЫХ ИЗДЕЛИЙ ТИПА КОЛЕС С ЛОПАТКАМИ | 2002 |

|

RU2219012C1 |

| Способ изготовления заготовок типа дисков с лопатками рабочих колес центробежных машин | 1991 |

|

SU1804945A1 |

| Устройство для вычисления положения транспортного средства | 1987 |

|

SU1495819A1 |

| US 4074559 А, 21.02.1978 | |||

| JP 59097734 А, 05.06.1984. | |||

Авторы

Даты

2012-11-27—Публикация

2011-06-14—Подача