Изобретение относится к области радиационного материаловедения и может быть использовано в технологических циклах получения полуфабрикатов сплавов на основе ванадия, легированных элементами IVA группы Периодической системы и содержащих элементы внедрения (C, O, N) в количестве не менее 0.04 вес.%, используемых в качестве конструкционных материалов в реакторах деления и синтеза, работающих в условиях облучения и повышенных температур, в частности в качестве оболочек тепловыделяющих элементов реакторов на быстрых нейтронах, элементов экспериментального модуля ДЕМО-РФ в реакторе ИТЕР.

Известен способ получения листа сплава V-4Ti-4Cr, включающий прокатку слитка при комнатной температуре со степенью деформации 95% и последующие отжиги в вакууме 10-4 Па при Т=(600-1100)°C в течение 1 часа (A.Nishimura, A.Iwahori, N.J.Нео. Т.Nagasaka, Т.Muroga, S.-I.Tanaka. Effect of precipitation and solution behavior of impurities on mechanical properties of low activation vanadium alloy // Journal of Nuclear Materials 329-333 (2004) 438-441. (Proceedings of the Eleventh International Conference on Fusion Reactor Materials (ICFRM-11). Kyoto, Japan, December, 2003.)).

Известен способ термомеханической обработки сплавов на основе ванадия, легированных элементами IVA группы Периодической системы и содержащих элементы внедрения (С, О, N) в количестве не менее 0.04 вес.%. Заготовки материалов подвергаются отжигу при температуре, превышающей температуру растворимости вторичных фаз, после чего осуществляется многократная термомеханическая обработка с применением метода многократного всестороннего прессования «деформация + отжиг» с заключительным стабилизирующим отжигом при Т=(950-1100)°C. Суммарная величина истинной логарифмической деформации достигает значений не менее е≥2. Патент на изобретение №2360012 C1, RU, МПК C21D 8/00 (2006.01). Способ термомеханической обработки сплавов на основе ванадия / Тюменцев А.Н., Коротаев А.Д., Пинжин Ю.П., Дитенберг И.А., Овчинников С.В., Литовченко И.Ю., Чернов В.М., Потапенко М.М., Крюкова Л.М., Дробышев В.А., ГОУ ВПО «Томский государственный университет» (RU), НИУ Институт физики прочности и материаловедения СО РАН (RU), ФГУП ВНИИ неорганических материалов им. А.А.Бочвара (RU) - №2007136404/02. Заявл. 01.10.2007. Опубл. 27.06.2009. Бюл. №18.

Недостатками представленных аналогов является необходимость достижения больших величин пластической деформации в процессе термомеханических обработок, что требует наличия соответствующего технологического оборудования. Малая объемная доля частиц второй фазы приводит к низкой эффективности дисперсного упрочнения. Низкая термическая стабильность частиц второй фазы в сочетании с неэффективным в таком случае при повышенных температурах совместным дисперсным и субструктурным упрочнением приводят к снижению температуры рекристаллизации и, как следствие, снижению прочностных свойств.

Наиболее близким по технической сущности решением, выбранным в качестве прототипа, является способ термомеханической обработки сплавов V-4Ti-4Cr и V-5Ti-5Cr, включающий гомогенизирующий отжиг при температуре 1300°C в течение 8 часов, последующий нагрев слитков до температуры (850-1000)°C с выдержкой при этой температуре в течение (1,5-2) часов и выдавливанием на прессе с коэффициентом вытяжки 2-5. Далее производится отжиг в диапазоне температур (950-1100)°C в течение 1 часа и осадка прутков на гидравлическом прессе со степенью деформации не более 50% с последующим рекристаллизационным отжигом в диапазоне температур (950-1100)°C. В финале, обработанная по указанной выше схеме заготовка подвергается нескольким циклам «прокатка ε = 50% + рекристаллизационный отжиг при (950-1100)°C» (М.М.Потапенко, А.В.Ватулин, Г.П.Ведерников, И.Н.Губкин, В.А.Дробышев, B.C.Зурабов, М.И.Ватулин, Г.П.Ведерников, И.Н.Губкин, В.А.Дробышев, B.C.Зурабов, М.И.Солонин, В.М.Чернов, А.К.Шиков. И.П.Поздников, А.Н.Рылов. Малоактивируемые конструкционные сплавы системы V-(4-5)Ti-(4-5)Cr // Вопросы атомной науки и техники. Серия «Материаловедение и новые материалы». - 2004. - Вып.1 (62). - С.152-162).

Недостатками прототипа является малая объемная доля частиц второй фазы и низкая эффективность дисперсного упрочнения. Низкая термическая стабильность частиц второй фазы в сочетании с неэффективным в таком случае при повышенных температурах совместным дисперсным и субструктурным упрочнением приводят к снижению температуры рекристаллизации и, как следствие, снижению прочностных свойств.

Задачей настоящего изобретения является разработка способа повышения высокотемпературной прочности сплавов на основе ванадия за счет увеличения объемной доли мелкодисперсной фазы и повышения эффективности дисперсного упрочнения путем увеличения в ванадиевых сплавах содержания элементов внедрения.

Поставленная задача решается тем, что способ термомеханической обработки полуфабриков из сплава на основе ванадия, легированного хромом и титаном, включающий гомогенизационный отжиг полуфабрикатов при температуре, превышающей температуру растворимости вторичных фаз, многократную термомеханическую обработку, включающую пластическую деформацию и отжиг, и заключительный стабилизирующий отжиг при температуре 950-1100°C, отличается от прототипа тем, что на начальных стадиях многократной термомеханической обработки осуществляют термодиффузионное оксидирование, включающее термическую обработку на воздухе, приводящую к образованию окисных пленок, вакуумный отжиг при температурах Т=(450÷700)°C для поглощения кислорода, содержащегося в окисной пленке, поверхностным слоем полуфабрикатов с последующей термообработкой в вакууме, обеспечивающей однородное распределение кислорода по толщине полуфабрикатов.

Заготовки сплава после гомогенизирующего отжига при температуре 1300°C в течение 8 часов, последующего нагрева слитков до температуры (850-1000)°C с выдержкой при этой температуре в течение (1,5-2) часов и выдавливания на прессе с коэффициентом вытяжки 2-5 подвергаются отжигу в диапазоне температур (950-1100)°C в течение 1 часа и осадке прутков из заготовок на гидравлическом прессе со степенью деформации не более 50% с последующим рекристаллизационным отжигом в диапазоне температур (950-1100)°C. Образцы сплава отжигают в вакууме 2×10-5 Torr при Т=1400°C в течение 1 часа, затем проводят термообработки на воздухе при Т=620°C, приводящие к образованию поверхностных окисных пленок V2О5. После этого проводится вакуумный (2×10-5 Torr) отжиг при 650°C в течение 10 часов для поглощения кислорода оксидной пленки поверхностным слоем ванадиевого сплава. Термообработка в вакууме при 1400°C в течение 1 часа, обеспечивающая однородное распределение кислорода по толщине образца. После указанных выше операций проводятся 3 цикла термомеханической обработки, состоящие из деформации прокаткой с обжатием ε≈30% при комнатной температуре и отжига при Т=(450÷700)°C в течение 1 часа. На заключительном этапе производится ступенчатая термообработка при последовательном повышении температуры с 800°C до 900°C и, далее до 1000°C. На каждом шаге время отжига составляет один час.

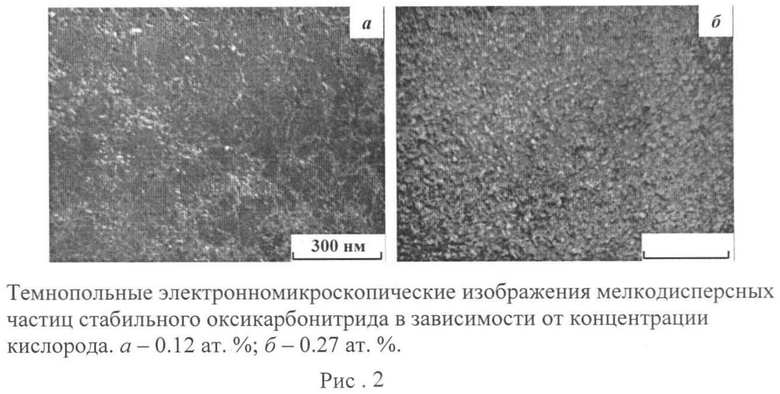

За счет варьирования длительности отжигов на воздухе (от 5 до 30 минут), после обработки в материале достигаются различные концентрации кислорода (Со ~0.06-0.3 ат.%). Результаты металлографического исследования микроструктуры сплавов после обработки и последующих отжигов при высоких температурах показало (рисунок 1 а, б), что при концентрации кислорода в сплавах ≈(0.15-0.20) ат.% и суммарном содержании элементов внедрения в интервале концентраций ≈(0.2-0.3) ат.% обработка по указанному режиму повышает температуру собирательной рекристаллизации сплавов на базе часовых отжигов до Т≈1100°C по сравнению с прототипом (рисунок 1 в) отожженным в течение 1 часа при температуре 1000°C.

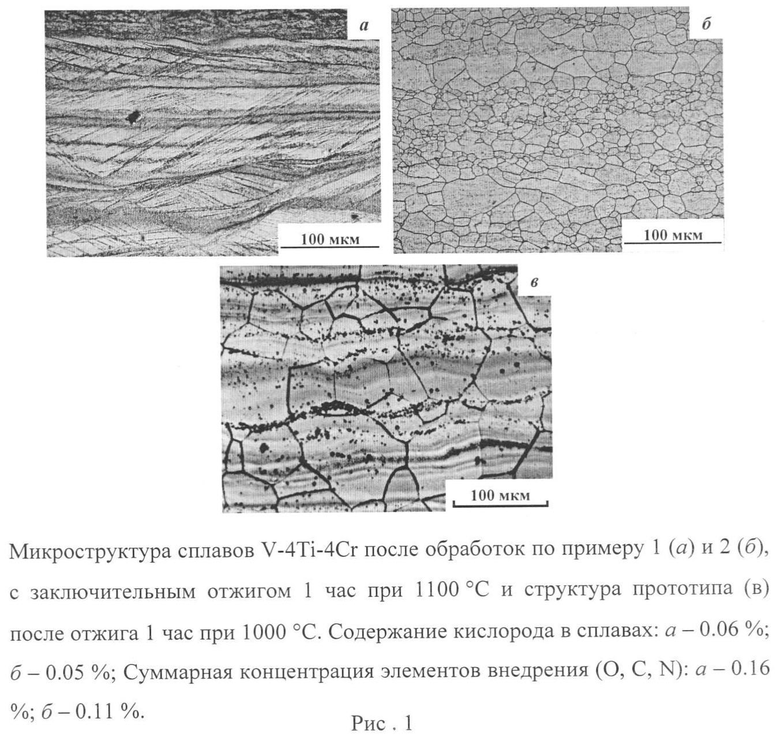

Электронно-микроскопическое исследование гетерофазной структуры сплавов после обработки показало (рисунок 2), что, во-первых, частицы неметаллической оксикарбонитридной фазы однородно распределены по объему материала. Во-вторых, объемная доля этих частиц увеличивается с увеличением концентрации кислорода. В-третьих, наиболее вероятные размеры частиц составляют около 10 нм.

Как видно (рисунок 3), при этом формируется неоднородная дефектная субструктура, в которой области полигонизации с размерами блоков не более 1 микрона (рисунок 3а) чередуются с участками первичной рекристаллизации (рисунки 3б и в). Пример торможения миграции высокоугловых границ частицами неметаллической фазы показан на рисунке (рисунки 3в).

Примеры конкретного осуществления изобретения приведены ниже.

Пример 1

Заготовки сплава после гомогенизирующего отжига при температуре 1300°C в течение 8 часов, последующего нагрева слитков до температуры (850-1000)°C с выдержкой при этой температуре в течение (1,5-2) часов и выдавливания на прессе с коэффициентом вытяжки 2-5 подвергаются отжигу в диапазоне температур (950-1100)°C в течение 1 часа и осадке прутков из заготовок на гидравлическом прессе со степенью деформации не более 50% с последующим рекристаллизационным отжигом в диапазоне температур (950-1100)°C. Образцы сплава отжигают в вакууме 2×10-5 Torr при Т=1400°C в течение 1 часа, затем проводят термообработки на воздухе при Т=620°C (от 5 до 30 минут, концентрация кислорода Со ~0.06-0.3 ат.%), приводящие к образованию поверхностных окисных пленок V2O3. После этого проводится вакуумный (2×10-5 Torr) отжиг при 650°C в течение 10 часов для поглощения кислорода оксидной пленки поверхностным слоем ванадиевого сплава. Далее следует термообработка в вакууме при 1400°C в течение 1 часа, обеспечивающая однородное распределение кислорода по толщине образца. После указанных выше операций проводятся 3 цикла термомеханической обработки, состоящие из деформации прокаткой с обжатием ε≈30% при комнатной температуре и отжига при Т=(450÷700)°C в течение 1 часа. На заключительном этапе производится ступенчатая термообработка при последовательном повышении температуры с 800°C до 900°C и, далее до 1000°C. На каждом шаге время отжига составляет один час.

Пример 2

Заготовки сплава после гомогенизирующего отжига при температуре 1300°C в течение 8 часов, последующего нагрева слитков до температуры (850-1000)°C с выдержкой при этой температуре в течение (1,5-2) часов и выдавливания на прессе с коэффициентом вытяжки 2-5 подвергаются отжигу в диапазоне температур (950-1100)°C в течение 1 часа и осадке прутков из заготовок на гидравлическом прессе со степенью деформации не более 50% с последующим рекристаллизационным отжигом в диапазоне температур (950-1100)°C. 3 цикла термомеханической обработки, состоящие из деформации прокаткой с обжатием ε≈30% при комнатной температуре и отжига при Т=(450÷700)°C в течение 1 часа. Образцы сплава отжигают в вакууме 2×10-5 Torr при Т=1400°C в течение 1 часа, затем проводят термообработки на воздухе при Т=620°C (от 5 до 30 минут, концентрация кислорода Со ~0.06-0.3 ат.%), приводящие к образованию поверхностных окисных пленок V2О5. После этого проводится вакуумный (2×10-5 Torr.) отжиг при 650°C в течение 10 часов для поглощения кислорода оксидной пленки поверхностным слоем ванадиевого сплава. Далее следует термообработка в вакууме при 1400°C в течение 1 часа, обеспечивающая однородное распределение кислорода по толщине образца. После указанных выше операций проводятся. На заключительном этапе производится ступенчатая термообработка при последовательном повышении температуры с 800°C до 900°C и, далее до 1000°C. На каждом шаге время отжига составляет один час.

Структурные состояния после подобных обработок приведены на рисунке 1 (а, б). Для сравнения, при применении обработки, предложенной в прототипе уже после отжига при Т=1000°C в течение 1 часа наблюдается структурное состояние с более крупными зернами.

В процессе механических испытаний активным растяжением было установлено, что формирование в процессе обработки по предложенным режимам сложного структурно-фазового состояния приводит к повышению в зависимости от концентрации кислорода значений высокотемпературной кратковременной прочности сплава (таблица 1). Из анализа этих результатов вытекают следующие важные особенности механического поведения этого сплава.

Абсолютная величина увеличения предела текучести в результате применения предложенного способа при комнатной температуре и температуре 800°C практически одинакова (таблица 1). Это, во-первых, свидетельствует об атермических механизмах упрочнения при использовании данного способа. Во-вторых, приводит к тому, что относительные эффекты упрочнения при Т=800°C значительно выше таковых при комнатной температуре.

Указанные выше эффекты повышения прочности достигнуты при сохранении достаточно высокого уровня пластичности. Это связано, во-первых, с формированием в процессе обработки более однородного гетерофазного состояния с исключением грубодисперсных выделений оксикарбонитридных фаз как потенциальных зародышей разрушения; во-вторых, с подавлением рекристаллизации сплавов (рисунок 3).

К преимуществам изобретения следует отнести более низкую, по сравнению с прототипом, температуру промежуточных отжигов, что значительно упрощает технологический процесс и снижает энергозатраты и, как следствие, стоимость проведения обработки. Кроме того, в результате применения предложенного способа, повышаются значения прочностных характеристик при сохранении приемлемого запаса пластичности образцов обрабатываемых сплавов. Формирующиеся в процессе обработки частицы второй фазы характеризуются высокой термической стабильностью. Предлагаемый способ позволяет производить контролируемое изменение концентрации кислорода и, как следствие, объемной доли частиц второй фазы, для обеспечения наиболее эффективной реализации совмещенного дисперсного и субструктурного упрочнения. Обеспечивается значительное (до 1100°C, по сравнению с 800°C) повышение температуры рекристаллизации, что свидетельствует о расширении температурного интервала сохранения высоких прочностных свойств сплавов системы V-4Ti-4Cr.

Эти результаты свидетельствуют о высокой эффективности разрабатываемого метода диффузионного легирования кислородом сплавов системы V-4Ti-4Cr для повышения высокотемпературной прочности сплавов и существенного расширения интервала их рабочих температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ СПОСОБ ОБРАБОТКИ СПЛАВОВ ВАНАДИЯ | 2015 |

|

RU2605015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ ВАНАДИЯ | 2015 |

|

RU2623848C2 |

| СПОСОБ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ СИСТЕМЫ V-4Тi-4Cr | 2010 |

|

RU2445400C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ | 2007 |

|

RU2360012C1 |

| Способ обработки ванадиевых сплавов | 2020 |

|

RU2751208C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ВАНАДИЕВЫХ СПЛАВОВ | 2016 |

|

RU2644832C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2441096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРИРОВАННОЙ МАГНИТНОЙ ПОЛОСЫ | 2008 |

|

RU2456351C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОГО МАТЕРИАЛА СТАЛЬ Х17Н2 - V-4,9Ti-4,8Cr - СТАЛЬ Х17Н2 | 2018 |

|

RU2704945C1 |

| Способ изготовления биаксиально текстурированной подложки из тройного сплава на медно-никелевой основе | 2015 |

|

RU2624564C2 |

Изобретение относится к области радиационного материаловедения и может быть использовано в технологических циклах получения полуфабрикатов сплавов на основе ванадия, используемых в качестве конструкционных материалов в реакторах деления и синтеза. Способ термомеханической обработки полуфабрикатов из сплава на основе ванадия, легированного хромом и титаном включает гомогенизационный отжиг полуфабрикатов при температуре, превышающей температуру растворимости вторичных фаз, многократную термомеханическую обработку, включающую пластическую деформацию и отжиг, и заключительный стабилизирующий отжиг при температуре 950-1100°C. На начальных стадиях многократной термомеханической обработки осуществляют термодиффузионное оксидирование, включающее термическую обработку на воздухе для образования окисных пленок, вакуумный отжиг при температурах Т=(450÷700)°C для поглощения кислорода, содержащегося в окисной пленке, поверхностным слоем полуфабрикатов с последующей термообработкой в вакууме с обеспечением однородного распределения кислорода по толщине полуфабрикатов. Технический результат заключается в повышении высокотемпературной прочности сплавов. 2 пр., 1 табл., 3 ил.

Способ термомеханической обработки полуфабрикатов из сплава на основе ванадия, легированного хромом и титаном, включающий гомогенизационный отжиг полуфабрикатов при температуре, превышающей температуру растворимости вторичных фаз, многократную термомеханическую обработку, включающую пластическую деформацию и отжиг, и заключительный стабилизирующий отжиг при температуре 950-1100°C, отличающийся тем, что на начальных стадиях многократной термомеханической обработки осуществляют термодиффузионное оксидирование, включающее термическую обработку на воздухе для образования окисных пленок, вакуумный отжиг при температурах Т=(450÷700)°C для поглощения кислорода, содержащегося в окисной пленке, поверхностным слоем полуфабрикатов с последующей термообработкой в вакууме с обеспечением однородного распределения кислорода по толщине полуфабрикатов.

| ПОТАПЕНКО М.М | |||

| и др | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Вопросы атомной науки и техники | |||

| Серия «Материаловедение и новые материалы», 2004, Вып.1 (62), с.152-162 | |||

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ | 2007 |

|

RU2360012C1 |

| US 7175721 B2, 13.02.2007 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОКАТКИ | 2004 |

|

RU2362638C2 |

Авторы

Даты

2012-10-10—Публикация

2011-05-03—Подача