Изобретение относится к области радиационного материаловедения и может быть использовано в технологических циклах получения полуфабрикатов сплавов на основе ванадия, легированных элементами IVB группы Периодической системы (Ti, Zr, Hf), другими элементами замещения (Cr, W) и содержащих элементы внедрения (C, O, N) в количестве не менее 0.04 вес.%, используемых в качестве конструкционных материалов в реакторах деления и синтеза, работающих в условиях облучения и повышенных температур, в частности в качестве оболочек тепловыделяющих элементов реакторов на быстрых нейтронах, элементов экспериментального модуля ДЕМО-РФ в реакторе ИТЕР.

Известен способ получения листа сплава V-4Ti-4Cr, включающий прокатку слитка при комнатной температуре со степенью деформации 95% и последующие отжиги в вакууме 10-4 Па при Т=(600-1100) °С в течение 1 часа (A. Nishimura, A. Iwahori, N.J. Heo. T. Nagasaka, T. Muroga, S.-I. Tanaka. Effect of precipitation and solution behavior of impurities on mechanical properties of low activation vanadium alloy //Journal of Nuclear Materials 329-333 (2004) 438-441 (Proceedings of the Eleventh International Conference on Fusion Reactor Materials (ICFRM-11). Kyoto, Japan, December, 2003)).

Известен способ термомеханической обработки сплавов на основе ванадия, легированных элементами IVA группы Периодической системы и содержащих элементы внедрения (C, O, N) в количестве не менее 0.04 вес.%. Заготовки материалов подвергаются отжигу при температуре, превышающей температуру растворимости вторичных фаз, после чего осуществляется многократная термомеханическая обработка с применением метода многократного всестороннего прессования «деформация+отжиг» с заключительным стабилизирующим отжигом при Т=950-1100°С. Суммарная величина истинной логарифмической деформации достигает значений не менее е≥2 (Патент РФ №2360012, МПК C21D 8/00, опубл. 27.06.2009).

Недостатками представленных аналогов является малая объемная доля частиц второй фазы, что приводит к низкой эффективности дисперсного упрочнения, низкая термическая стабильность частиц второй фазы в сочетании с неэффективным в таком случае при повышенных температурах совместным дисперсным и субструктурным упрочнением приводят к снижению температуры рекристаллизации и, как следствие, снижению прочностных свойств.

Наиболее близким по технической сущности решением, выбранным в качестве прототипа, является способ обработки сплавов V-4Ti-4Cr, включающий гомогенизирующий отжиг в вакууме 2×10-5 Torr при Т=1400°С в течение 1 часа, термообработку на воздухе, вакуумный длительный отжиг для поглощения кислорода оксидной пленки поверхностным слоем ванадиевого сплава и термообработку в вакууме при 1400°С в течение 1 часа, обеспечивающую однородное распределение кислорода по толщине образца. После указанных выше операций проводятся 3 цикла термомеханической обработки, состоящие из деформации прокаткой с обжатием ε ≈ 30-50% при комнатной температуре и отжига при T=450÷700°С в течение 1 часа. На заключительном этапе производится ступенчатая термообработка при последовательном повышении температуры с 800 до 1000°С. На каждом шаге время отжига составляет один час (Потапенко М.М., Чернов В.М., Дробышев В.А., Кравцова М.В., Кудрявцева И.Е., Дегтярев Н.А., Овчинников С. В., Тюменцев А.Н., Дитенберг И.А., Пинжин Ю.П., Коротаев А.Д. Микроструктура и механические свойства сплава V-4Ti-4Cr в зависимости от режимов химико-термической обработки. ВАНТ. Сер. Термоядерный синтез, 2014, т. 37, вып. 1, стр.13-17).

Недостатком прототипа является значительная неоднородность распределения упрочняющих частиц и, как следствие, недостаточная жаропрочность обработанного материала.

Задачей настоящего изобретения является разработка способа комбинированной обработки сплавов на основе ванадия, обеспечивающего увеличение объемной доли мелкодисперсной фазы с однородным распределением и повышение эффективности дисперсного упрочнения за счет увеличения в ванадиевых сплавах содержания элементов внедрения, с целью получения более высоких значений прочностных характеристик при высоких температурах.

Поставленная задача решается тем, что применяется комбинированный способ термомеханической и химико-термической обработки ванадиевых сплавов, легированных элементами IVB группы Периодической системы, для повышения их высокотемпературной прочности, включающий гомогенизацию или отжиг сплавов при температуре, превышающей температуру растворимости вторичных фаз, многократную термомеханическую обработку «пластическая деформация+отжиг», диффузионное легирование сплавов кислородом и заключительный стабилизирующий отжиг при температуре 1000-1100°С, но в отличие от прототипа диффузионное легирование проводится после термомеханической обработки. Диффузионное легирование включает в себя термообработку заготовок на воздухе при температуре не более 700°C, при этом, в зависимости от элементного и фазового состава обрабатываемого сплава, требуемой концентрации кислорода, а также формы и геометрических размеров обрабатываемой заготовки, длительность термообработки варьируется от 1 минуты и более.

В частности, заготовки сплава после гомогенизирующего отжига при температуре 1300°С в течение 8 часов, последующего нагрева слитков до температуры 850-1000°C с выдержкой при этой температуре в течение (1,5-2) часов и выдавливания на прессе с коэффициентом вытяжки 2-5 подвергаются отжигу в диапазоне температур 950-1100°С в течение 1 часа и осадке прутков из заготовок на гидравлическом прессе со степенью деформации не более 50% с последующим рекристаллизационным отжигом в диапазоне температур 950-1100°С. Далее следует термообработка в вакууме при 1400°С в течение 1 часа. После указанных выше операций проводятся 3 цикла термомеханической обработки, состоящие из деформации прокаткой с обжатием ε ≈ 30-50% при комнатной температуре и отжига при T=450÷700°С в течение 1 часа. Стабилизация структурного состояния проводится отжигом в вакууме при 1000°С в течение часа. Затем проводят термообработки на воздухе при температуре не более 700°C, приводящие к образованию поверхностных окисных пленок V2O5. При этом, в зависимости от элементного и фазового состава обрабатываемого сплава, требуемой концентрации кислорода, а также формы и геометрических размеров обрабатываемой заготовки, длительность термообработки варьируется от 1 минуты и более. После этого проводится вакуумный (2×10-5 Torr) отжиг в интервале 450÷750°С в течение нескольких часов для поглощения кислорода оксидной пленки поверхностным слоем ванадиевого сплава. На заключительном этапе производится стабилизирующая ступенчатая термообработка при последовательном повышении температуры 1000ºС, 1 час+1100ºС, 1 час.

В результате термомеханической обработки в сплавах ванадия формируется гетерофазное структурное состояние, характеризуемое высокой плотностью дефектов кристаллического строения и формированием мелкодисперсных частиц на основе фаз внедрения. Дополнительное легирование кислородом в процессе химико-термической обработки позволяет сформировать в материале однородное распределение мелкодисперсных частиц оксидной фазы и реализовать эффективное совместное дисперсное и субструктурное упрочнение.

Примеры конкретного осуществления изобретения приведены ниже.

Пример 1

Заготовки сплава V-8,75Cr-1,17Zr после гомогенизирующего отжига при температуре 1300°С в течение 8 часов, последующего нагрева слитков до температуры 1000°C с выдержкой при этой температуре в течение 2 часов и выдавливания на прессе с коэффициентом вытяжки 2-5 подвергаются отжигу в диапазоне температур 950-1100°С в течение 1 часа и осадке прутков из заготовок на гидравлическом прессе со степенью деформации не более 50% с последующим рекристаллизационным отжигом при 950°С. Далее следует одночасовая термообработка в вакууме при 1400°С и 3 цикла термомеханической обработки, состоящих из деформации прокаткой с обжатием ε ≈ 40% при комнатной температуре и отжига при T=550°С в течение 1 часа. Стабилизация структурного состояния проводится отжигом в вакууме при 1000°С в течение часа. Затем проводят термообработки на воздухе при Т=550°С, 210 минут. После этого проводится вакуумный (2×10-5 Torr) отжиг при 600°С в течение 10 часов. На заключительном этапе производится ступенчатая термообработка при последовательном повышении температуры 1000ºС, 1 час+1100ºС, 1 час.

Пример 2

Заготовки сплава V-4,23Cr-7,56W-1,69Zr после гомогенизирующего отжига при температуре 1300°С в течение 8 часов, последующего нагрева слитков до температуры 1000°C с выдержкой при этой температуре в течение 2 часов и выдавливания на прессе с коэффициентом вытяжки 2-5 подвергаются отжигу в диапазоне температур 1100°С в течение 1 часа и осадке прутков из заготовок на гидравлическом прессе со степенью деформации не более 50% с последующим рекристаллизационным отжигом при 1100°С. Далее следует термообработка в вакууме при 1400°С в течение 1 часа. После указанных выше операций проводятся 3 цикла термомеханической обработки, состоящие из деформации прокаткой с обжатием ε ≈ 30% при комнатной температуре и отжига при T=700°С в течение 1 часа. Стабилизация структурного состояния проводится отжигом в вакууме при 1000°С в течение часа. Затем проводят термообработки на воздухе при Т=650°С, 840 минут. После этого проводится вакуумный (2×10-5 Torr) отжиг при 650°С в течение 11 часов для поглощения кислорода оксидной пленки поверхностным слоем ванадиевого сплава. На заключительном этапе производится ступенчатая термообработка при последовательном повышении температуры 1000ºС, 1 час+1100ºС, 1 час.

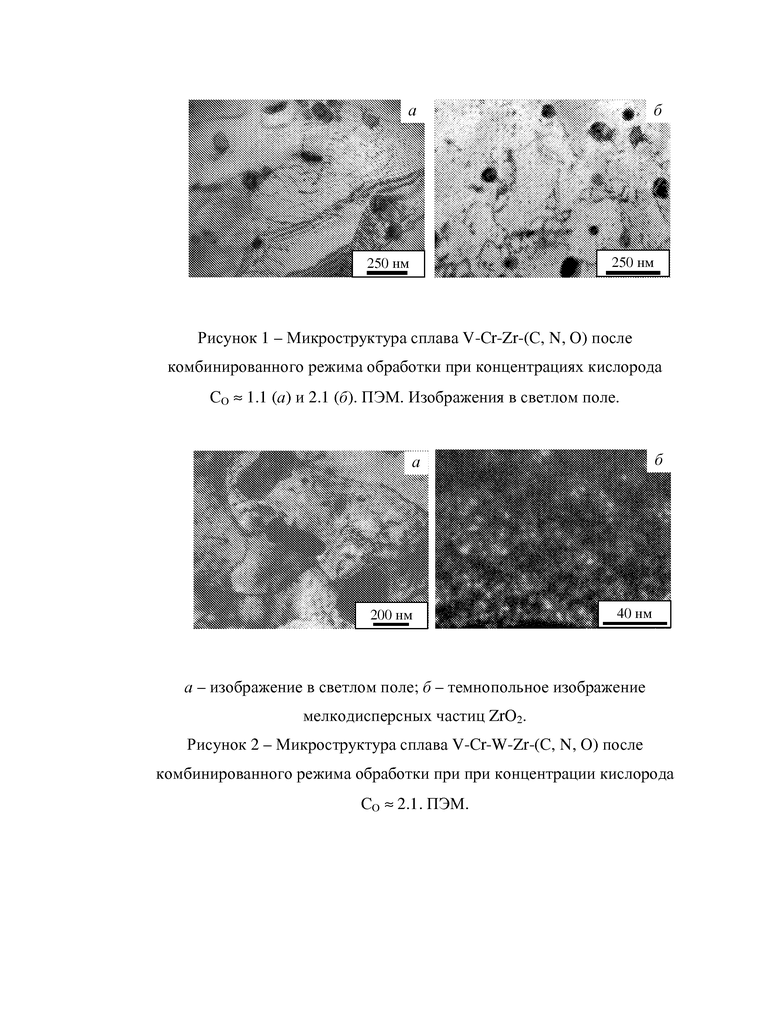

На рисунке 1, а показан пример микроструктуры V-8,75Cr-1,17Zr после предлагаемой обработки при значении концентрации кислорода CO ≈ 1.1. В результате после заключительного отжига при Т=1100°С частицы ZrO2 имеют размеры (около 200 нм), близкие к таковым для частиц карбида циркония после традиционного режима обработки этого сплава с аналогичной температурой указанного выше отжига. После комбинированной обработки сплава V-Cr-Zr при величине CO ≈2.1 (рисунок 1, б) указанные выше размеры имеют лишь частицы ZrO2, сформировавшиеся в результате окисления частиц исходной карбидной фазы ZrC. Частицы ZrO2, выделившиеся из пересыщенного твердого раствора, на порядок меньше. На расстоянии ≈ 0.2 мм от поверхности внутреннеокисленных образцов толщиной 1 мм размеры большинства таких частиц не превышают 10 нм. Это связано с тем, что, при достигнутых в этом случае величинах CO ≈ 2.1, концентрация циркония в твердом растворе, контролирующая скорость коагуляции этих частиц, снижается на много порядков.

Предельно высокая дисперсность окисной фазы достигается и после комбинированного режима обработки сплава V-4,23Cr-7,56W-1,69Zr (рисунок 2). Как видно на темнопольных изображениях частиц этой фазы (рисунок 2 б), размеры подавляющего большинства этих частиц не превышают нескольких (не более 5) нанометров.

В процессе механических испытаний активным растяжением было установлено, что формирование в процессе обработки по предложенным режимам сложного структурно-фазового состояния приводит к повышению, в зависимости от концентрации кислорода, значений высокотемпературной кратковременной прочности сплава V-4,23Cr-7,56W-1,69Zr (таблица 1) при сохранении хорошего уровня технологической пластичности. Значительные эффекты упрочнения наблюдаются даже после испытаний при температурах более 800°C, что свидетельствует о высокой термической стабильности формируемых структурных состояний.

Т=20°С

Т=800°С

Т=900°С

Т=1000°С

К преимуществам изобретения следует отнести то, что в результате применения предложенного способа повышаются значения прочностных характеристик при сохранении приемлемого запаса пластичности образцов обрабатываемых сплавов. Формирующиеся в процессе обработки частицы второй фазы характеризуются высокой термической стабильностью. Предлагаемый способ позволяет производить контролируемое изменение концентрации кислорода и, как следствие, объемной доли частиц второй фазы, для обеспечения наиболее эффективной реализации совмещенного дисперсного и субструктурного упрочнения. Кроме того, такая обработка приводит к повышению значений температуры рекристаллизации ванадиевых сплавов до 1200-1300°C, что позволяет сохранять приемлемый уровень прочностных характеристик при температурах, достигающих 1000°C.

Эти результаты свидетельствуют о высокой эффективности разрабатываемого комбинированного способа обработки сплавов ванадия, легированных элементами IVB группы Периодической системы, для повышения высокотемпературной прочности сплавов и существенного расширения интервала их рабочих температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки ванадиевых сплавов | 2020 |

|

RU2751208C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ ВАНАДИЯ | 2015 |

|

RU2623848C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ВАНАДИЕВЫХ СПЛАВОВ | 2016 |

|

RU2644832C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВАНАДИЕВЫХ СПЛАВОВ, ЛЕГИРОВАННЫХ ХРОМОМ И ТИТАНОМ | 2011 |

|

RU2463377C1 |

| СПОСОБ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ СИСТЕМЫ V-4Тi-4Cr | 2010 |

|

RU2445400C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ | 2007 |

|

RU2360012C1 |

| Способ получения композиционного материала на основе ванадиевого сплава и стали | 2018 |

|

RU2699879C1 |

| Способ обработки жаропрочных низкоуглеродистых сталей мартенситного класса | 2022 |

|

RU2789958C1 |

| Способ термомеханической обработки жаропрочной стали мартенситного класса | 2018 |

|

RU2688017C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МОНОКРИСТАЛЛОВ ФЕРРОМАГНИТНОГО СПЛАВА Fe-Ni-Co-Al-Ti С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И СВЕРХЭЛАСТИЧНОСТЬЮ, ОРИЕНТИРОВАННЫХ ВДОЛЬ [001] НАПРАВЛЕНИЯ ПРИ ДЕФОРМАЦИИ РАСТЯЖЕНИЕМ | 2013 |

|

RU2524888C1 |

Изобретение относится к обработке ванадиевых сплавов, легированных элементами IVB группы, содержащих элементы замещения Cr, W и элементы внедрения С, О, N в количестве не менее 0,04 мас.%. Способ включает гомогенизирующий отжиг заготовки сплава, многократную термомеханическую обработку, состоящую из пластической деформации и отжига, диффузионное легирование кислородом и заключительный стабилизирующий отжиг при температуре 1000-1100°C. Диффузионное легирование кислородом после многократной термомеханической обработки проводят путем термообработки заготовок на воздухе при температуре не более 700°C, длительность которой устанавливают от 1 минуты и более в зависимости от требуемой концентрации кислорода, элементного и фазового состава обрабатываемой заготовки сплава, а также ее формы и геометрических размеров. Обеспечивается повышение прочности при сохранении запаса пластичности сплавов. 1 табл., 2 ил.

Способ обработки ванадиевых сплавов, легированных элементами IVB группы, содержащих элементы замещения Cr, W и элементы внедрения С, О, N в количестве не менее 0,04 мас.%, включающий гомогенизирующий отжиг заготовки сплава, многократную термомеханическую обработку, состоящую из пластической деформации и отжига, диффузионное легирование кислородом и заключительный стабилизирующий отжиг при температуре 1000-1100°C, отличающийся тем, что диффузионное легирование кислородом после многократной термомеханической обработки проводят путем термообработки заготовки на воздухе при температуре не более 700°C, длительность которой устанавливают от 1 минуты и более в зависимости от требуемой концентрации кислорода, элементного и фазового состава обрабатываемой заготовки сплава, а также ее формы и геометрических размеров.

| ПОТАПЕНКО М.М | |||

| и др | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ВАНТ | |||

| Сер | |||

| Термоядерный синтез, 2014, т.37, вып.1, с.13-17 | |||

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ | 2007 |

|

RU2360012C1 |

| СПОСОБ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ СИСТЕМЫ V-4Тi-4Cr | 2010 |

|

RU2445400C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВАНАДИЕВЫХ СПЛАВОВ, ЛЕГИРОВАННЫХ ХРОМОМ И ТИТАНОМ | 2011 |

|

RU2463377C1 |

| CN 102776428 A, 14.11.2012. | |||

Авторы

Даты

2016-12-20—Публикация

2015-07-07—Подача