Изобретение относится к области радиационного материаловедения и может быть использовано в технологических циклах получения полуфабрикатов сплавов на основе ванадия, легированных элементами IVA группы Периодической системы и содержащих элементы внедрения (C, O, N) в количестве не менее 0.04 вес.%, используемых в качестве конструкционных материалов в реакторах деления и синтеза, работающих в условиях облучения и повышенных температур, в частности в качестве оболочек тепловыделяющих элементов реакторов на быстрых нейтронах, элементов экспериментального модуля ДЕМО-РФ в реакторе ИТЕР.

Известен способ получения листа сплава V-4Ti-4Cr, включающий прокатку слитка при комнатной температуре со степенью деформации 95% и последующие отжиги в вакууме 10-4 Па при Т=(600-1100)°С в течение 1 часа (A.Nishimwa, A.Iwahori, N.J.Heo, T.Nagasaka, T.Muroga, S.-I.Tanaka. Effect of precipitation and solution behavior of impurities on mechanical properties of low activation vanadium alloy. // Journal of Nuclear Materials 329-333 (2004), 438-441 (Proceedings of the Eleventh International Conference on Fusion Reactor Materials (ICFRM-11). Kyoto, Japan, December, 2003.)).

Известен способ термомеханической обработки сплавов V-4Ti-4Cr и V-5Ti-5Cr, включающий гомогенизирующий отжиг при температуре 1300°С в течение 8 часов, последующий нагрев слитков до температуры 850-1000°С с выдержкой при этой температуре в течение 1,5-2 часов и выдавливанием на прессе с коэффициентом вытяжки 2-5. Далее производятся отжиг в диапазоне температур 950-1100°С в течение 1 часа и осадка прутков на гидравлическом прессе со степенью деформации не более 50% с последующим рекристаллизационным отжигом в диапазоне температур 950-1100°С. В финале обработанная по указанной выше схеме заготовка подвергается нескольким циклам «прокатка ε=50% + рекристаллизационный отжиг при 950-1100°С» (М.М.Потапенко, А.В.Ватулин, Г.П.Ведерников, И.Н.Губкин, В.А.Дробышев, B.C.Зурабов, М.И.Солонин, В.М.Чернов, А.К.Шиков, И.П.Поздников, А.Н.Рылов. Малоактивируемые конструкционные сплавы системы V-(4-5)Ti-(4-5)Cr // Вопросы атомной науки и техники. Серия «Материаловедение и новые материалы». - 2004. - Вып.1(62). - С.152-162).

Недостатками представленных аналогов является наблюдаемая в объеме обработанного материала высокая неоднородность гетерофазной структуры с формированием грубодисперсных пластинчатых (толщиной доли микрона и размерами в двух других измерениях до нескольких десятков микрон) выделений оксикарбонитридных фаз. Такое превращение происходит в процессе термического воздействия на стадии, предшествующей горячему выдавливанию, или в процессе последующей термомеханической обработки. Указанные выделения являются источниками высоких локальных внутренних напряжений и являются потенциальными местами зарождения локализованной деформации, разрушения и развития явления низкотемпературного радиационного охрупчивания сплавов. Кроме того, образование грубодисперсной фазы значительно (в несколько раз) снижает объемное содержание выделяющихся из пересыщенных твердых растворов мелкодисперсных частиц этой фазы и, как результат, ограничивает эффективность дисперсного упрочнения и повышения высокотемпературной прочности.

Наиболее близким по технической сущности решением, выбранным в качестве прототипа, является способ термомеханической обработки сплавов на основе ванадия, легированных элементами IVA группы Периодической системы и содержащих элементы внедрения (C, O, N) в количестве не менее 0.04 вес.% (Патент РФ 2360012, опубл 27.06.09 г., C21D 8/00). Заготовки материалов подвергаются отжигу при температуре, превышающей температуру растворимости вторичных фаз, после чего осуществляется многократная термомеханическая обработка с применением метода многократного всестороннего прессования «деформация + отжиг» с заключительным стабилизирующим отжигом при Т=(950-1100)°С. Суммарная величина истинной логарифмической деформации достигает значений не менее е≥2.

Недостатком прототипа является относительно высокая температура заключительного и промежуточных отжигов, в результате которых происходит уменьшение объемной доли и увеличение размеров мелкодисперсных частиц фазы на основе элементов внедрения.

Задачей настоящего изобретения является разработка способа повышения высокотемпературной прочности сплавов на основе ванадия за счет увеличения объемной доли мелкодисперсных частиц неметаллической фазы при сопутствующем уменьшении их размеров.

Поставленная задача решается тем, что способ обработки сплавов на основе ванадия системы V-4Ti-4Cr включает гомогенизацию, термомеханическую обработку и заключительный стабилизирующий отжиг, но в отличие от прототипа после гомогенизации проводят нагрев слитков до 850-1000°С с выдержкой при этой температуре 1,5-2 ч, выдавливание на прессе с коэффициентом вытяжки 2-5 с последующим отжигом при температуре, превышающей температуру растворимости вторичных фаз, в вакууме 10-4 Па, термомеханическую обработку сначала проводят путем деформации со степенью деформации 30% при комнатной температуре с последующим отжигом при температуре 500-600°С, а затем путем многократного прессования со сменой оси деформации по трем осям с величиной деформации не менее 30% за один проход, а заключительный стабилизирующий отжиг проводят при 800-900°С

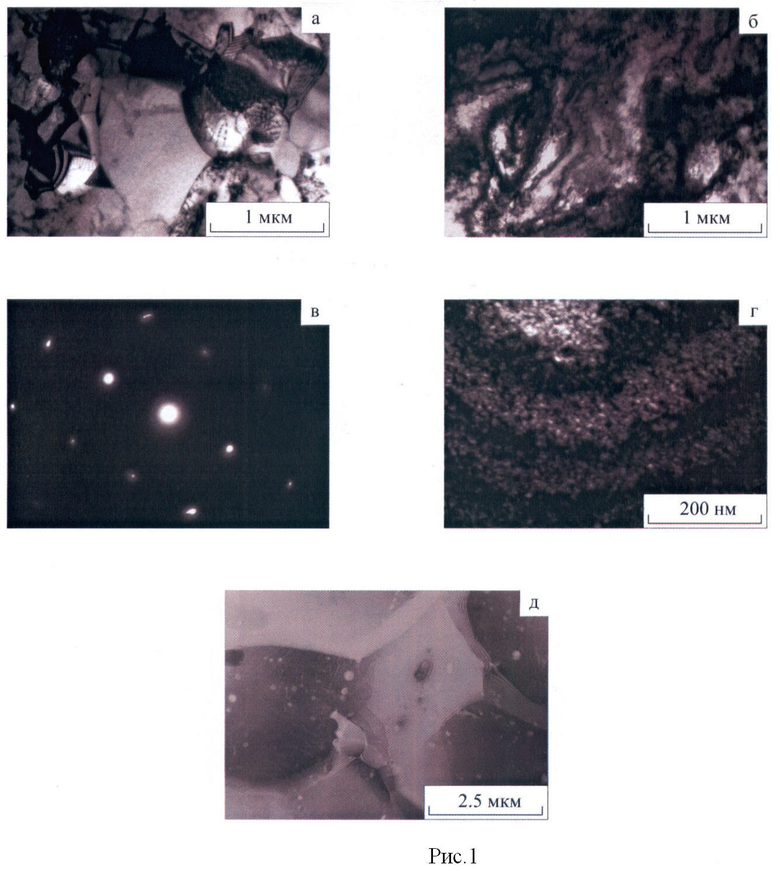

В результате электронно-микроскопических структурных исследований было установлено, что после указанной выше обработки в материале происходит формирование сложного структурного состояния, характеризуемого двумя типами субструктур. Во-первых, наблюдается полигональная структура с размерами полигонов около 0.5 мкм (рисунок 1а), содержащих не слишком высокую плотность дислокации. Во-вторых, представленная на рисунке 1б субструктура со значительно более высокой плотностью хаотически распределенных дислокаций и наличием на электронограммах (рисунок 1в) азимутальных размытий дифракционных максимумов, свидетельствующим о том, что разориентация кристаллической решетки в этих участках достигает несколько градусов. В соответствии с современными представлениями этот тип субструктуры можно отнести к субструктуре с непрерывными разориентациями кристаллической решетки.

На рисунке 1 г представлено темнопольное электронно-микроскопическое изображение частиц наноструктурированной неметаллической (оксикарбонитридной) фазы. Как следует из этого рисунка, размеры подавляющей доли этих частиц составляют не более 5 нанометров.

Таким образом, в результате термомеханической обработки по указанному режиму удается сформировать структурное состояние с предельно высокой дисперсностью наночастиц второй фазы. Эти частицы, закрепляя индивидуальные дислокации, подавляют не только рекристаллизацию сплава при Т=900°С, но и (в участках их максимальной плотности) процессы полигонизации с сохранением структурных состояний с высокой плотностью хаотически распределенных дислокаций и непрерывными разориентациями кристаллической решетки.

Примеры конкретного осуществления изобретения приведены ниже:

Пример 1

Заготовки сплава V-4Ti-4Cr производства ОАО ВНИИНМ им. А.А.Бочвара были подвергнуты гомогенизирующему отжигу при температуре 1300°С в течение 8 часов, после чего они были нагреты до температуры 1000°С и выдерживались при этой температуре в течение 2 часов. Затем проводилось выдавливание на прессе с коэффициентом вытяжки 4. Далее, образцы в виде кубика со стороной 15 мм, вырезанные из обработанных заготовок, ожигали в вакууме 10-4 Па в течение 1 часа при температуре выше предела растворимости вторичных фаз (Т=1400°С). Отожженные образцы подвергали нескольким циклам термомеханической обработки «деформация ε≈30% при комнатной температуре + отжиг при температуре Т=500°С в течение 1 часа», после чего их деформировали при комнатной температуре с применением метода многократного прессования со сменой оси деформации по трем осям. Величина деформации на каждом проходе составляла ε≈30%. После прессования образцы дополнительно отжигали при Т=800°С в течение 2 часов.

Пример 2

Заготовки сплава V-4Ti-4Cr производства ОАО ВНИИНМ им. А.А.Бочвара были подвергнуты гомогенизирующему отжигу при температуре 1300°С в течение 8 часов, после чего они были нагреты до температуры 1000°С и выдерживались при этой температуре в течение 2 часов. Затем проводилось выдавливание на прессе с коэффициентом вытяжки 4. Далее, образцы в виде кубика со стороной 15 мм, вырезанные из обработанных заготовок, ожигали в вакууме 10-4 Па в течение 1 часа при температуре выше предела растворимости вторичных фаз (Т=1400°С). Отожженные образцы подвергали нескольким циклам термомеханической обработки «деформация ε≈30% при комнатной температуре + отжиг при температуре Т=600°С в течение 1 часа», после чего их деформировали при комнатной температуре с применением метода многократного прессования со сменой оси деформации по трем осям. Величина деформации на каждом проходе составляла ε≈30%. После прессования образцы дополнительно отжигали при Т=850°С в течение 1 часа.

Структурное состояние после подобной обработки приведено на рисунке 1 (а, б, в, г). Для сравнения, при применении обработки, предложенной в прототипе, заключительный (стабилизирующий) отжиг при Т=1000°С приводит к формированию мелкозернистого состояния с размером зерен около 2÷5 мкм, закрепленных частицами второй фазы (рисунок 1д).

В процессе механических испытаний активным растяжением было установлено, что формирование в процессе обработки по предложенному режиму сложного структурно-фазового состояния приводит к значительному повышению высокотемпературной кратковременной прочности сплава: величина предела текучести повышается примерно в 1.3 раза по сравнению с прототипом (таблица).

Проведенный анализ показал, что высокая эффективность режима ТМО IV для повышения высокотемпературной прочности связана с ультравысокой дисперсностью наночастиц оксикарбонитридной фазы (рисунок 1г). Это приводит, с одной стороны, к высоким эффектам дисперсного упрочнения при относительно невысоком объемном содержании второй фазы вследствие огибания этих частиц дислокациями; с другой, - к эффективному закреплению элементов дефектной субструктуры вплоть до подавления в отдельных участках материала процессов полигонизации и формирования высокодефектных субструктур с непрерывными разориентировками. Таким образом обеспечиваются значительные эффекты повышения прочности за счет как дисперсного, так и субструктурного упрочнения.

К преимуществам изобретения следует отнести более низкую по сравнению с прототипом температуру промежуточных и заключительных отжигов, что значительно упрощает технологический процесс и снижает энергозатраты и, как следствие, стоимость проведения обработки. Кроме того, в результате применения предложенного режима повышаются значения прочностных характеристик при сохранении относительно высокого запаса пластичности образцов обрабатываемых сплавов.

Эти результаты свидетельствуют о высокой эффективности разрабатываемых методов совместного дисперсного (ультрадисперсными частицами оксикарбонитридной фазы) и субструктурного (элементами субмикронной полигональной структуры и субструктуры с непрерывными разориенациями) упрочнения для повышения высокотемпературной прочности сплавов системы V-4Ti-4Cr и существенного расширения интервала их рабочих температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ | 2007 |

|

RU2360012C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВАНАДИЕВЫХ СПЛАВОВ, ЛЕГИРОВАННЫХ ХРОМОМ И ТИТАНОМ | 2011 |

|

RU2463377C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ ВАНАДИЯ | 2015 |

|

RU2623848C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ОБРАБОТКИ СПЛАВОВ ВАНАДИЯ | 2015 |

|

RU2605015C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ВАНАДИЕВЫХ СПЛАВОВ | 2016 |

|

RU2644832C1 |

| Способ обработки ванадиевых сплавов | 2020 |

|

RU2751208C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ ДВУХФАЗНЫЙ АЛЬФА-БЕТА ТИТАНОВЫЙ СПЛАВ С ПОВЫШЕННЫМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2490356C1 |

| НАНОСТРУКТУРНЫЙ СПЛАВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ НЕГО | 2012 |

|

RU2503733C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2793901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОГО МАТЕРИАЛА СТАЛЬ Х17Н2 - V-4,9Ti-4,8Cr - СТАЛЬ Х17Н2 | 2018 |

|

RU2704945C1 |

Изобретение относится к области металлургии и может быть использовано в технологических циклах получения полуфабрикатов сплавов на основе ванадия. Заявлен способ обработки сплавов на основе ванадия системы V-4Ti-4Cr. Способ включает гомогенизацию, термомеханическую обработку и заключительный стабилизирующий отжиг. После гомогенизации проводят нагрев слитков до 850-1000°С с выдержкой при этой температуре 1,5-2 ч, выдавливание на прессе с коэффициентом вытяжки 2-5 с последующим отжигом при температуре, превышающей температуру растворимости вторичных фаз, в вакууме 10-4 Па. Термомеханическую обработку сначала проводят путем деформации со степенью деформации 30% при комнатной температуре с последующим отжигом при температуре 500-600°С, а затем путем многократного прессования со сменой оси деформации по трем осям с величиной деформации не менее 30% за один проход, а заключительный стабилизирующий отжиг проводят при 800-900°С. Технический результат - повышение высокотемпературной прочности сплавов на основе ванадия. 1 ил., 1 табл., 2 пр.

Способ обработки сплавов на основе ванадия системы V-4Ti-4Cr, включающий гомогенизацию, термомеханическую обработку и заключительный стабилизирующий отжиг, отличающийся тем, что после гомогенизации проводят нагрев слитков до 850-1000°С с выдержкой при этой температуре 1,5-2 ч, выдавливание на прессе с коэффициентом вытяжки 2-5 с последующим отжигом при температуре, превышающей температуру растворимости вторичных фаз, в вакууме 10-4 Па, термомеханическую обработку сначала проводят путем деформации со степенью деформации 30% при комнатной температуре с последующим отжигом при температуре 500-600°С, а затем путем многократного прессования со сменой оси деформации по трем осям с величиной деформации не менее 30% за один проход, а заключительный стабилизирующий отжиг проводят при 800-900°С.

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ | 2007 |

|

RU2360012C1 |

| ОБОЛОЧКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2006 |

|

RU2331941C2 |

| ПОТАПЕНКО М.М | |||

| И ДР | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| GB 1295787 A, 08.11.1972. | |||

Авторы

Даты

2012-03-20—Публикация

2010-08-09—Подача