ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к мембране облегченного переноса СО2, используемой для отделения диоксида углерода, и, более конкретно, мембране облегченного переноса СО2, которая может отделять диоксид углерода, содержащийся в реформированном газе для топливного элемента, содержащем водород в качестве основного компонента, с высокой избирательностью по диоксиду углерода над водородом.

УРОВЕНЬ ТЕХНИКИ

Ранее способ избирательного отделения диоксида углерода широко изучали из-за широкого диапазона его применения. Например, чистота водорода может быть улучшена путем избирательного отделения диоксида углерода от реформированного газа для топливного элемента. Кроме того, ожидается, что развитие глобального потепления может быть подавлено путем избирательного отделения диоксида углерода, который является одним из газов, вызывающих глобальное потепление, и сохранения отделенного диоксида углерода на морском дне.

Рассматривая процесс получения водорода, в системе реформинга для водородной станции, которая разработана в настоящее время, водород получается путем реформинга углеводорода в водород и моноксид углерода (СО) посредством парового реформинга и реакции моноксида углерода с паром по реакции сдвига СО.

В обычном реакторе сдвига СО причиной сдерживания миниатюризации и снижения времени запуска считается то, что необходимо большое количество катализатора сдвига СО из-за ограничения химического равновесия реакции сдвига СО, выраженной (химической формулой 1), показанной ниже. Например, 20 л катализатора реформинга требуется в 50 кВт системе реформинга для фосфорно-кислотного топливного элемента (ФКТЭ), тогда как требуется приблизительно 4-кратное количество (77 л) катализатора сдвига СО. Это является основным фактором, который сдерживает миниатюризацию реактора сдвига СО и снижение времени запуска. Символ "↔" означает обратимую реакцию.

Химическая формула 1

СО+Н2О↔СО2+Н2

Следовательно, когда реактор сдвига СО оборудован мембраной облегченного переноса СО2, способной к избирательной проницаемости диоксида углерода, и когда диоксид углерода на правой стороне, получаемый по реакции сдвига СО с химической формулой 1, показанной выше, эффективно удаляется из реактора сдвига СО, химическое равновесие может сдвигаться в сторону получения водорода (правая сторона), давая высокую долю превращения при такой же температуре реакции, делая возможным удаление моноксида углерода и диоксида углерода сверх ограничения за счет равновесия. Это состояние схематично показано на фиг.20 и 21. Фиг.21А и 21В соответственно показывают, каждая, изменение концентрации моноксида углерода и диоксида углерода по длине слоя катализатора, когда реактор сдвига СО оборудован или не оборудован мембраной облегченного переноса СО2.

Так как вышеуказанный реактор сдвига СО (реактор с мембраной облегченного переноса СО2), оборудованный мембраной облегченного переноса СО2, делает возможным удаление моноксида углерода и диоксида углерода сверх ограничения из-за равновесия, можно уменьшить нагрузку адсорбции с колебанием давления (АДК) водородной станции и уменьшить S/С (отношение пар/углерод) реакции реформинга и сдвига СО, делая возможным снижение расходов всей водородной станции и увеличение эффективности. Так как более высокая производительность (увеличение SV) реакции сдвига СО может быть достигнута путем оборудования мембраной облегченного переноса СО2, миниатюризация системы реформинга и снижение времени запуска могут быть достигнуты.

Пример реактора с мембраной облегченного переноса СО2 предшествующего уровня техники описан в патентном документе 1 (или патентном документе 2, имеющем такое же содержание, опубликованное теми же изобретателями).

Система реформинга, предложенная в патентным документах 1 и 2, обеспечивает способ с мембраной облегченного переноса СО2, который применим для очистки и реакции сдвига водяного газа (реакции сдвига СО) реформированного газа, получаемого, когда топлива, такие как углеводород и метанол, превращаются в водород для транспортного средства с топливным элементом на данном транспортном средстве, и типичные четыре типа способов описаны в этих патентных документах. Когда углеводород (содержащий метан) используется в качестве исходного материала, путем избирательного удаления диоксида углерода, используя мембранный реактор, в котором реактор сдвига водяного газа (реактор сдвига СО) оборудован мембраной облегченного переноса СО2, скорость реакции моноксида углерода увеличивается, а концентрация моноксида углерода снижается, а также увеличивается чистота водорода, получаемого таким образом. Кроме того, моноксид углерода и диоксид углерода порядка процента, оставшиеся в полученном водороде, реагируют с водородом в метанаторе, превращаясь в метан, и, таким образом, их концентрации снижаются, и предотвращается снижение эффективности топливного элемента из-за отравления.

В патентных документах 1 и 2 в качестве мембраны облегченного переноса СО2 используется гидрофильная полимерная мембрана из ПВС (поливинилового спирта), содержащая, главным образом, галогенную соль четвертичного аммония ((R)4N+Х-) в качестве переносчика диоксида углерода. Пример 6 из патентных документов 1 и 2 описывает способ получения мембраны облегченного переноса СО2, образованной из композитной мембраны с 50% масс. ПВС мембраны толщиной 49 мкм, содержащей 50% масс. соли фторида тетраметиламмония в качестве переносчика диоксида углерода, и пористой ПТФЭ (политетрафторэтилен) мембраны, которая поддерживает ПВС мембрану, а пример 7 описывает производительность данной мембраны облегченного переноса СО2, когда смешанный газ (25% СО2, 75% Н2) обрабатывают при общем давлении 3 атм при 23°С. Что касается производительности мембраны, СО2 проницаемость RCO2 составляет 7,2 GPU (=2,4×10-6 моль/(м2·с·кПа)), а избирательность СО2/Н2 равна 19.

Патентный документ 3, показанный ниже, описывает в качестве мембраны облегченного переноса СО2 поглотитель СО2, образованный из карбоната цезия в комбинации с аминокислотой.

Способ получения мембраны облегченного переноса СО2, описанный в патентном документе 3, является следующим. Сначала коммерчески доступную аминокислоту добавляют к водному раствору карбоната цезия так, чтобы получить заданную концентрацию, с последующим хорошим перемешиванием, получая водный смешанный раствор. Покрытую гелем поверхность покрытой гелем пористой ПТФЭ мембраны (47Ф) затем погружают в приготовленный смешанный раствор на 30 минут или больше, и мембрану медленно поднимают. Силиконовую мембрану помещают на спеченный металл (в целях предохранения стороны проницаемости от смачивания данным раствором), и вышеуказанную гидрогелевую мембрану (47 ммФ) помещают на нее с последующей герметизацией путем покрытия ячейки силиконовой упаковкой. Исходному газу позволяют течь со скоростью 50 см3/мин над мембраной облегченного переноса СО2, полученной таким образом, и давление на нижней стороне мембраны снижают до приблизительно 40 торр путем вакуумирования нижней стороны.

В примере 4 патентного документа 3, когда используется мембрана облегченного переноса СО2, образованная из карбоната цезия и гидрохлорида 2,3-диаминопропионовой кислоты при мольной концентрации каждого 4 (моль/кг), скорость проникновения СО2 составляет 1,1 (10-4 см3(STP)/см2·с·см Hg), а фактор разделения СО2/N2 равен 300 при температуре 25°С. Так как СО2 проницаемость RCO2 определяется скоростью проникновения на разницу давления, СО2 проницаемость RCO2 в примере 4 патентного документа 3 вычислена как 110 GPU. Однако данные относительно избирательности СО2/Н2 в настоящем примере не описаны.

Патентный документ 4, показанный ниже, описывает мембрану отделения СО2, образованную из целлюлозоацетатной мембраны, содержащей добавленный к ней бикарбонат щелочного металла. Однако патентный документ 4 описывает только СО2/О2 избирательность и не описывает данные о СО2/Н2 избирательности. Кроме того, приведенные данные измерены в условиях низкого давления (приблизительно 0,01 атм), а данные, измеренные в условиях давления порядка нескольких атмосфер, не приведены.

Патентный документ 1: Японская публикация нерассмотренной патентной заявки (перевод РСТ заявки) № 2001-511430.

Патентный документ 2: Описание патента США № 6579331.

Патентный документ 3: Японская публикация нерассмотренной патентной заявки № 2000-229219.

Патентный документ 4: Описание патента США № 3396510.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ С ПОМОЩЬЮ ДАННОГО ИЗОБРЕТЕНИЯ

Так как мембрана облегченного переноса СО2 имеет основной функцией избирательное отделение диоксида углерода, провели разработку в целях поглощения или удаления диоксида углерода, как причины глобального потепления. Однако, рассматривая применение мембраны облегченного переноса СО2 для реактора с мембраной, проницаемой для СО2, требуются высокие показатели по рабочей температуре, проницаемости СО2 и избирательности СО2/Н2. Так как параметры катализатора сдвига СО, используемого для реакции сдвига СО, имеют тенденцию ухудшаться с уменьшением температуры, считается необходимым, чтобы рабочая температура составляла, по меньшей мере, 100°С. В любом из патентных документов 1-3 параметры мембраны измеряют в температурных условиях около 25°С и невозможно сказать, что вышеуказанные патентные документы описывали мембрану облегченного переноса СО2, которая демонстрирует достаточные мембранные параметры при температуре 100°С или выше.

Высокая СО2 проницаемость (один из индикаторов осуществления проницаемости диоксида углерода) требуется (например, 2×10-5 моль/м2·с·кПа)(=приблизительно 60 GPU или больше), чтобы сдвигать химическое равновесие реакции сдвига СО в сторону получения водорода (правая сторона) и уменьшать концентрацию моноксида углерода и концентрацию диоксида углерода до приблизительно 0,1% или меньше над ограничением за счет равновесия, и достигать высоких показателей (увеличение SV) реакции сдвига СО. Однако СО2 проницаемость мембраны облегченного переноса СО2, описанной в патентных документах 1 и 2, составляет величину, которая гораздо меньше, чем 10 GPU, и вышеуказанные патентные документы не описывают мембраны облегченного переноса СО2, которая демонстрирует СО2 проницаемость приблизительно 60 GPU или больше. Патентный документ 3 не описывает избирательности СО2/Н2 и не описывает того, что СО2 проницаемость составляет 60 GPU или больше в температурных условиях 100°С или выше. Патентный документ 4 не описывает избирательности СО2/Н2 и не приводит данных в условиях давления порядка нескольких атмосфер.

Кроме того, когда водород, полученный во время реакции сдвига СО, выходит через мембрану облегченного переноса СО2 вместе с диоксидом углерода, требуется процесс для разделения и возврата водорода из вышедшего газа. Так как водород имеет молекулярный размер меньше, чем размер диоксида углерода, мембрана, которая позволяет проникновение диоксида углерода, также позволяет проникновение водорода. Требуется мембрана облегченного переноса, способная избирательно переносить только диоксид углерода, используя переносчик диоксида углерода в мембране, и считается необходимым, чтобы избирательность СО2/Н2 была приблизительно от 90 до 100 или больше.

Однако мембрана облегченного переноса СО2, описанная в патентных документах 1 и 2, имеет избирательность СО2/Н2, равную 19, и нельзя сказать, что она имеет достаточную избирательность. Так как патентные документы 3 и 4 не описывают избирательность СО2/Н2, нельзя сказать, что патентные документы 3 и 4 описывают мембрану облегченного переноса СО2, которая демонстрирует высокую избирательность СО2/Н2.

В свете описанных выше проблем целью настоящего изобретения является устойчиво обеспечить мембрану облегченного переноса СО2, которая может применяться в реакторе с СО2 проницаемой мембраной.

СРЕДСТВО РЕШЕНИЯ ПРОБЛЕМЫ

Мембрана облегченного переноса СО2 согласно настоящему изобретению для достижения вышеуказанной цели отличается тем, что гелевый слой, в котором добавка из карбоната цезия, или бикарбоната цезия, или гидроксида цезия добавлена в мембрану из геля сополимера поливинилового спирта-полиакриловой кислоты, нанесен на гидрофильную пористую мембрану.

Согласно вышеуказанному отличию мембраны облегченного переноса СО2 настоящего изобретения, так как карбонат цезия (Cs2CO3) содержится в мембране из геля сополимера поливинилового спирта-полиакриловой кислоты, Cs2CO3 действует как переносчик диоксида углерода, способный к переносу диоксида углерода, в качестве проницаемого материала от поверхности раздела у стороны с высоким содержанием диоксида углерода гелевого слоя сополимера ПВС/ПАК к поверхности раздела у стороны с низким содержанием диоксида углерода, делая возможным достижение избирательности относительно водорода (СО2/Н2) приблизительно 50 или выше при высокой температуре 100°С или выше и СО2 проницаемости приблизительно 2×10-5 моль/(м2·с·кПа) (=60 GPU) или больше.

Так как пористая мембрана с нанесенным гелевым слоем ПВС/ПАК является гидрофильной, гелевый слой с меньшим количеством дефектов может быть устойчиво сформирован и может поддерживаться высокая избирательность относительно водорода. Обычно, когда пористая мембрана является гидрофильной, считается возможным предотвратить ухудшение показателей мембраны в результате проникновения влаги в гелевой мембране ПВС/ПАК в поры пористой мембраны при 100°С или меньше. Также считается, что подобный эффект может ожидаться даже в условиях, когда содержание влаги в гелевой мембране ПВС/ПАК снижается при 100°С или выше. Поэтому применение гидрофильной пористой мембраны рекомендуется. Однако в мембране облегченного переноса СО2 настоящего изобретения становится возможным устойчиво получать мембрану облегченного переноса СО2, которая содержит меньше дефектов и может поддерживать высокую избирательность относительно водорода путем использования гидрофильной пористой мембраны вследствие следующих причин.

Когда наливаемый раствор, который представляет собой водный раствор, содержащий сополимер ПВС/ПАК и Cs2CO3, наливают на гидрофильную пористую мембрану, поры пористой мембраны заполняются жидкостью, а также наливаемый раствор наносят на поверхность пористой мембраны. Когда этот налитый раствор желатинизируется, так как гелевый слой образуется не только на поверхности пористой мембраны, а поры также заполняются гелевым слоем, менее вероятно возникновение дефектов, что приводит к высокой успешной величине образования гелевого слоя.

Учитывая долю пор (пористость) и считая, что поры не являются прямыми вертикально к поверхности мембраны, а являются извилистыми (извилистость), так как гелевый слой в порах становится более устойчивым к прохождению газа, проницаемость становится заметно меньше по сравнению с проницаемостью гелевого слоя на поверхности пористой мембраны, прохождение газа уменьшается. С другой стороны, когда наливаемый раствор наливают на гидрофобную пористую мембрану, поры пористой мембраны не заполняются жидкостью, наливаемый раствор наносится только на поверхность пористой мембраны, а поры заполнены газом. Поэтому предполагается, что прохождение газа в гелевом слое на гидрофобной пористой мембране увеличивается и для водорода, и для диоксида углерода по сравнению с гидрофильной пористой мембраной.

Однако по сравнению с гелевым слоем в порах микродефекты вероятно образуются в гелевом слое поверхности мембраны, и, таким образом, успешная величина образования мембраны снижается. Так как водород имеет очень маленький молекулярный размер по сравнению с диоксидом углерода, прохождение водорода заметно увеличивается по сравнению с диоксидом углерода у микродефектов. В положении не у дефектов прохождение диоксида углерода, способного к проникновению путем механизма облегчения переноса, заметно больше, чем водорода, способного к проникновению путем механизма физического растворения и диффузии.

В результате избирательность относительно водорода (СО2/Н2), когда используется гидрофобная пористая мембрана, снижается по сравнению со случаем, когда используется гидрофильная пористая мембрана. С точки зрения практического использования устойчивость и долговечность мембраны облегченного переноса СО2 становятся очень важными. Поэтому преимущественно использовать гидрофильную пористую мембрану, имеющую высокую избирательность относительно водорода (СО2/Н2). Использование гидрофильной пористой мембраны может быть реализовано в предположении того, что высокое прохождение СО2 может быть достигнуто путем добавления Cs2CO3 в качестве переносчика диоксида углерода в гелевый слой ПВС/ПАК.

Различие в газовой проницаемости между гидрофильной пористой мембраной и гидрофобной пористой мембраной считается аналогичным даже в случае, когда гелевый слой, который приготовлен путем желирования слоя налитого раствора, не содержащего Cs2CO3, в качестве переносчика СО2, пропитывают водным раствором Cs2CO3, так как ситуация, когда гелевый слой в порах имеет большое сопротивление прохождению газа, является одинаковой для обоих случаях.

Как описано выше, согласно мембране облегченного переноса СО2, имеющей вышеуказанные характеристики, становится возможным обеспечить мембрану облегченного переноса СО2, которая может реализовать рабочую температуру 100°С или выше, проницаемость СО2 приблизительно 2×10-5 моль/(м2·с·кПа) (=60 GPU) или больше и избирательность СО2/Н2 приблизительно от 90 до 100 или больше, и может применяться для реактора с СО2 проницаемой мембраной, и, таким образом, могут быть достигнуты миниатюризация реактора сдвига СО, снижение времени запуска и более высокие параметры (увеличение SV).

Аналогичный эффект также может быть получен, когда гидроксид цезия вводят в качестве добавки вместо карбоната цезия по следующей причине. Реакция, выраженная химической формулой 2, показанной ниже, вызывается путем использования мембраны облегченного переноса, включающей в себя гелевый слой, содержащий гидроксид цезия, добавленный в него для отделения СО2, путем превращения добавленного гидроксида цезия в мембране облегченного переноса в карбонат цезия.

Химическая формула 2

СО2+CsOH→CsHCO3

CsHCO3+CsOH→Cs2CO3+H2O

Химическая формула 2, показанная выше, может быть суммирована в химическую формулу 3, показанную ниже, которая показывает, что добавленный гидроксид цезия превращается в карбонат цезия.

Химическая формула 3

СО2+2CsOH→Cs2CO3+H2O

Кроме того, из химической формулы 2, показанной выше, ясно, что аналогичный эффект также может быть получен путем добавления бикарбоната цезия в качестве добавки вместо карбоната цезия.

Мембрана облегченного переноса СО2 согласно настоящему изобретению имеет, в добавление к описанному выше отличию, другое отличие в том, что гелевый слой формируется так, что массовая доля карбоната цезия относительно полной массы мембраны из геля сополимера поливинилового спирта-полиакриловой кислоты и карбоната цезия составляет 65% масс. или больше и 85% масс. или меньше.

Согласно приведенному выше отличию мембраны облегченного переноса СО2 настоящего изобретения становится возможно обеспечить мембрану облегченного переноса СО2, которая реализует прекрасную СО2 проницаемость и прекрасную избирательность СО2/Н2 в температурных условиях 100°С или выше и может применяться в реакторе с СО2 проницаемой мембраной, и, таким образом, могут быть достигнуты миниатюризация реактора сдвига СО, снижение времени запуска и более высокие параметры (увеличение SV).

Мембрана облегченного переноса СО2 согласно настоящему изобретению имеет, в добавление в вышеуказанному отличию, другое отличие в том, что гелевый слой, в котором добавка карбоната рубидия, или бикарбоната рубидия, или гидроксида рубидия добавляется к мембране из геля сополимера поливинилового спирта-полиакриловой кислоты, наносится на гидрофильную пористую мембрану.

Согласно вышеуказанному отличию мембраны облегченного переноса СО2 настоящего изобретения карбонат рубидия (Rb2CO3), имеющий относительно высокую растворимость в воде, действует в качестве переносчика СО2 в мембране из геля сополимера поливинилового спирта - полиакриловой кислоты, который переносит диоксид углерода сквозь мембрану от поверхности раздела у стороны с высоким содержанием диоксида углерода к поверхности раздела у стороны с низким содержанием диоксида углерода, делая возможным достижение избирательности относительно водорода (СО2/Н2) приблизительно от 90 до 100 или больше при высокой температуре 100°С или выше и СО2 проницаемости приблизительно 2×10-5 моль/(м2·с·кПа) (=60 GPU) или больше.

Аналогичный эффект также может быть получен путем добавления гидроксида рубидия или бикарбоната рубидия вместо карбоната рубидия. Это происходит по той же причине, что и аналогичный эффект, полученный при добавлении карбоната цезия, который может быть получен путем добавления гидроксида цезия или бикарбоната цезия вместо карбоната цезия.

Мембрана облегченного переноса СО2 согласно настоящему изобретению имеет в добавление к вышеуказанному отличию другое отличие в том, что гелевый слой, нанесенный на гидрофильную пористую мембрану, покрыт гидрофобной пористой мембраной.

Согласно вышеуказанному отличию мембраны облегченного переноса СО2 настоящего изобретения гелевый слой, нанесенный на гидрофильную пористую мембрану, защищен гидрофобной пористой мембраной, и прочность мембраны облегченного переноса СО2 увеличивается при использовании. В результате, когда мембрана облегченного переноса СО2 применяется в реакторе с СО2 проницаемой мембраной, может быть гарантирована достаточная прочность мембраны, даже когда разница давлений у обоих концов (внутри и вне реактора) мембраны облегченного переноса СО2 увеличивается (например, 2 атм или больше). Кроме того, так как гелевый слой покрыт гидрофобной пористой мембраной, даже когда пар конденсируется на поверхности гидрофобной пористой мембраны, проникновение воды в гелевый слой предотвращается, так как пористая мембрана является гидрофобной. Поэтому гидрофобная пористая мембрана предохраняет переносчик диоксида углерода в гелевом слое от разбавления водой, а разбавленный переносчик диоксида углерода от вытекания из гелевого слоя.

Мембрана облегченного переноса СО2 согласно настоящему изобретению имеет в добавление к вышеуказанному отличию другое отличие в том, что гелевый слой имеет сшитую структуру, производную от альдегидных групп.

Согласно вышеуказанному отличию мембраны облегченного переноса СО2 настоящего изобретения дефекты с меньшей вероятностью возникают в гелевом слое благодаря сшитой структуре, сформированной в гелевом слое, приводящей к резкому снижению прохождения Н2. С другой стороны, прохождение СО2 не снижается резко по сравнению с прохождением Н2, позволяя реализовать мембрану с облегченным переносом, которая демонстрирует высокую избирательность СО2/Н2.

Мембрана облегченного переноса СО2 согласно настоящему изобретению имеет в добавление к вышеуказанному отличию другое отличие в том, что гидрофильная пористая мембрана имеет термостойкость при 100°С или выше.

Согласно вышеуказанному отличию мембраны облегченного переноса СО2 настоящего изобретения ее становится возможно использовать в широком температурном диапазоне от обычной температуры до 100°С или выше. Более конкретно, ее становится возможно использовать в температурном диапазоне 100°С или выше, так как гидрофильная пористая мембрана имеет термостойкость 100°С или выше.

Мембрана облегченного переноса СО2 согласно настоящему изобретению имеет в добавление к вышеуказанному отличию другое отличие в том, что и гелевый слой, и гидрофильная пористая мембрана имеют цилиндрическую форму с одной центральной осью, и одна мембрана сформирована так, чтобы приводить лицевую поверхность внутренней стороны в контакт с лицевой поверхностью внешней стороны другой мембраны, тем самым окружая другую мембрану.

В этом случае мембрана, сделанная из керамики, такой как оксид алюминия, может быть использована в качестве гидрофильной пористой мембраны.

Гелевый слой может быть образован снаружи гидрофильной пористой мембраны так, чтобы окружать гидрофильную пористую мембрану.

Способ получения мембраны облегченного переноса СО2 согласно настоящему изобретению для достижения вышеуказанной цели отличается наличием стадий: получения наливаемого раствора, который представляет собой водный раствор, содержащий сополимер поливинилового спирта-полиакриловой кислоты и карбонат цезия, или бикарбонат цезия, или гидроксид цезия; и формирования гелевого слоя путем выливания наливаемого раствора на гидрофильную пористую мембрану и желирования данного наливаемого раствора.

Способ получения мембраны облегченного переноса СО2 согласно настоящему изобретению для достижения вышеуказанной цели имеет другое отличие в том, что он содержит стадии: получения наливаемого раствора, который представляет собой водный раствор, содержащий сополимер поливинилового спирта-полиакриловой кислоты и карбонат рубидия, или бикарбонат рубидия, или гидроксид рубидия; и формирования гелевого слоя путем выливания наливаемого раствора на гидрофильную пористую мембрану и желирования данного наливаемого раствора.

Согласно вышеуказанному отличию способа получения мембраны облегченного переноса СО2 настоящего изобретения, так как наливаемый раствор, в котором отношение смешения переносчика диоксида углерода к материалу мембраны (ПВС/ПАК) надлежащим образом регулируется, готовится заранее, может быть легко реализована оптимизация конечного отношения смешения переносчика диоксида углерода в гелевой мембране ПВС/ПАК и может быть реализовано улучшение параметров мембраны.

Способ получения мембраны облегченного переноса СО2 согласно настоящему изобретению имеет в добавление к вышеуказанному отличию другое отличие в том, что он дополнительно содержит стадию формирования слоистой пористой мембраны, в которой гидрофильная пористая мембрана и гидрофобная пористая мембрана лежат одна на другой, перед началом стадии формирования гелевого слоя, где стадия формирования гелевого слоя включает в себя стадию выливания наливаемого раствора на поверхность гидрофильной пористой мембраны слоистой пористой мембраны.

Согласно вышеуказанному отличию способа получения мембраны облегченного переноса СО2 настоящего изобретения можно получить мембрану облегченного переноса СО2, в которой гелевый слой, нанесенный на гидрофильную пористую мембрану, защищен гидрофобной пористой мембраной, и прочность увеличивается при использовании.

Способ получения мембраны облегченного переноса СО2 согласно настоящему изобретению имеет в добавление к вышеуказанному отличию другое отличие в том, что стадия получения наливаемого раствора дополнительно включает стадию добавления сшивающего агента, имеющего альдегидную группу, к части структуры.

Согласно вышеуказанному отличию способа получения мембраны облегченного переноса СО2 настоящего изобретения, так как в мембране формируется сшивающая структура, дефекты в мембране возникают менее вероятно, что приводит к резкому снижению прохождения Н2, позволяя получить мембрану с облегченным переносом, которая демонстрирует высокую избирательность СО2/Н2.

В этом случае глутаральдегид или формальдегид могут быть использованы в качестве добавляемого сшивающего агента. Глутаральдегид добавляют в количестве приблизительно от 0,008 до 0,015 г на 1 г сополимера ПВС/ПАК, и, таким образом, может демонстрироваться особенно высокая избирательность СО2/Н2.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

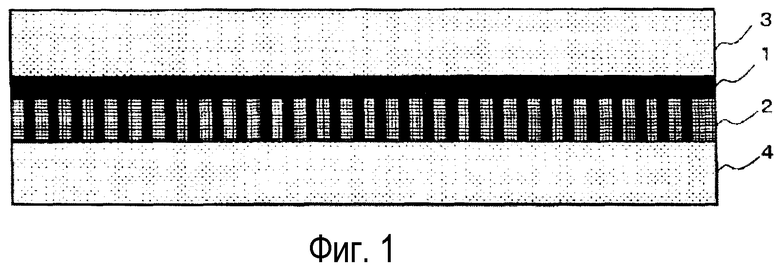

Фиг.1 представляет собой вид в разрезе, схематично показывающий структуру одного варианта осуществления мембраны облегченного переноса СО2 согласно настоящему изобретению.

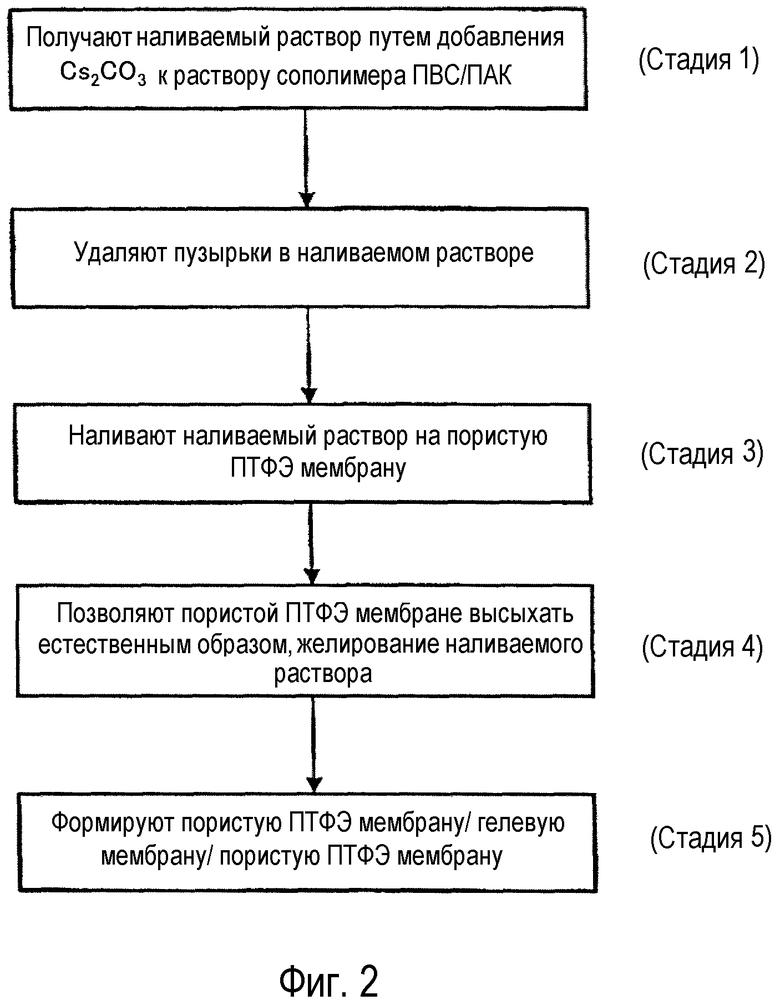

Фиг.2 представляет собой блок-схему, показывающую способ получения мембраны облегченного переноса СО2 согласно настоящему изобретению.

Фиг.3 представляет собой вид в разрезе, схематично показывающий структуру сравнительного примера мембраны облегченного переноса СО2.

Фиг.4 представляет собой блочное изображение тестового аппарата для определения показателей мембраны облегченного переноса СО2 согласно настоящему изобретению.

Фиг.5 представляет собой график (1), показывающий эффект улучшения избирательности СО2/Н2 от использования гидрофильной пористой мембраны в мембране облегченного переноса СО2 согласно настоящему изобретению.

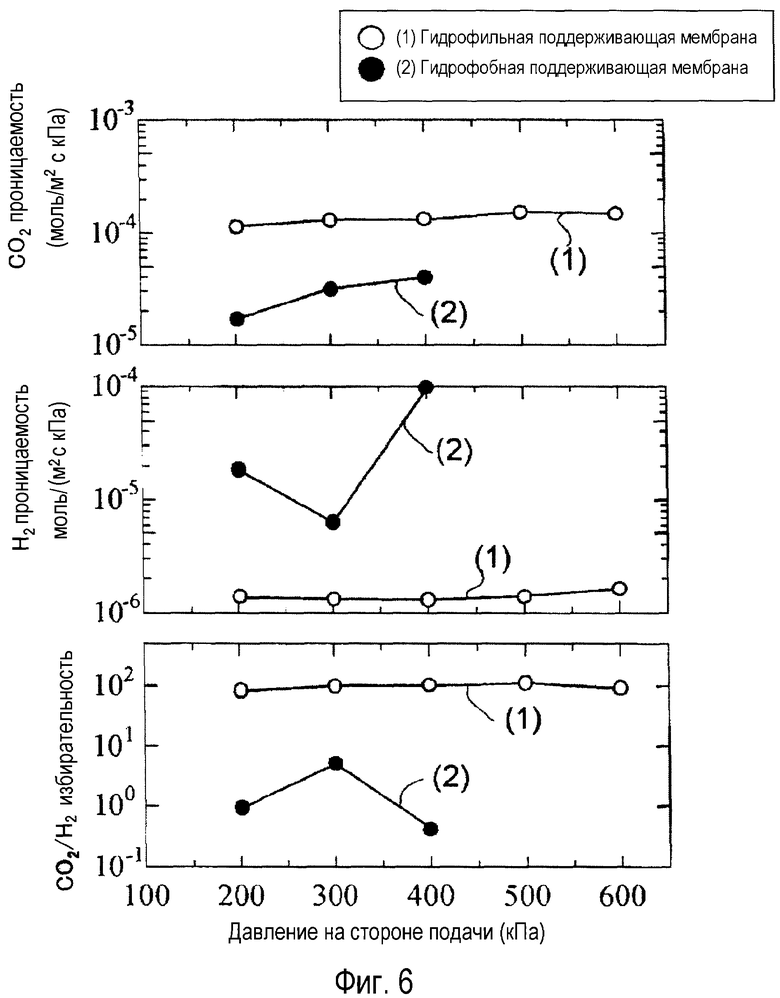

Фиг.6 представляет собой график (2), показывающий эффект улучшения избирательности СО2/Н2 от использования гидрофильной пористой мембраны в мембране облегченного переноса СО2 согласно настоящему изобретению.

Фиг.7 представляет собой график, показывающий зависимость СО2 проницаемости RCO2 и СО2/Н2 избирательности мембраны облегченного переноса СО2 согласно настоящему изобретению от давления исходного газа и концентрации переносчика.

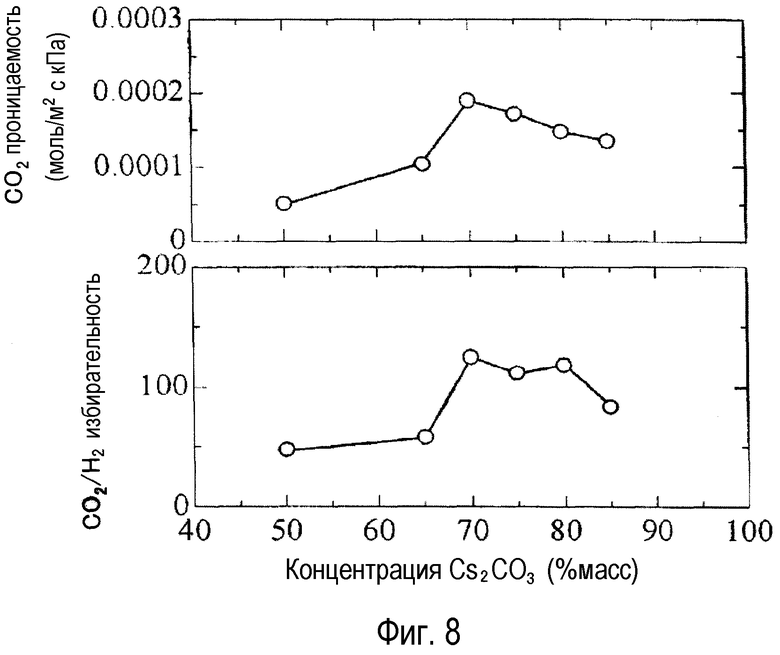

Фиг.8 представляет собой график, показывающий зависимость СО2 проницаемости RCO2 и СО2/Н2 избирательности мембраны облегченного переноса СО2 согласно настоящему изобретению от концентрации переносчика.

Фиг.9 представляет собой график, показывающий зависимость СО2 проницаемости RCO2 и СО2/Н2 избирательности мембраны облегченного переноса СО2 согласно настоящему изобретению от давления исходного газа и рабочей температуры.

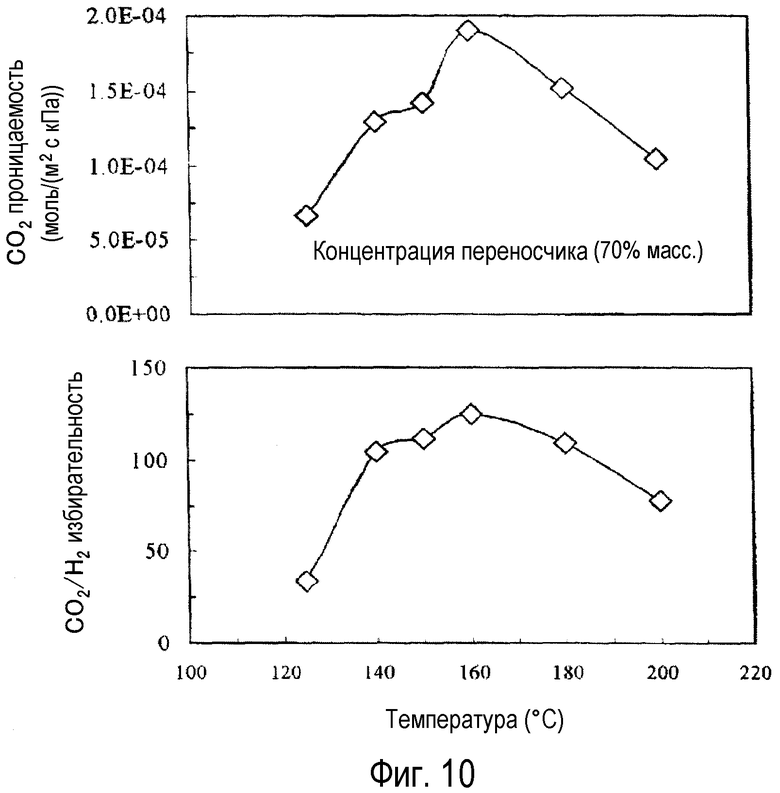

Фиг.10 представляет собой график, показывающий зависимость СО2 проницаемости RCO2 и СО2/Н2 избирательности мембраны облегченного переноса СО2 согласно настоящему изобретению от рабочей температуры.

Фиг.11 представляет собой график, показывающий зависимость СО2 проницаемости RCO2 и СО2/Н2 избирательности мембраны облегченного переноса СО2 согласно настоящему изобретению от давления исходного газа и мол.% пара.

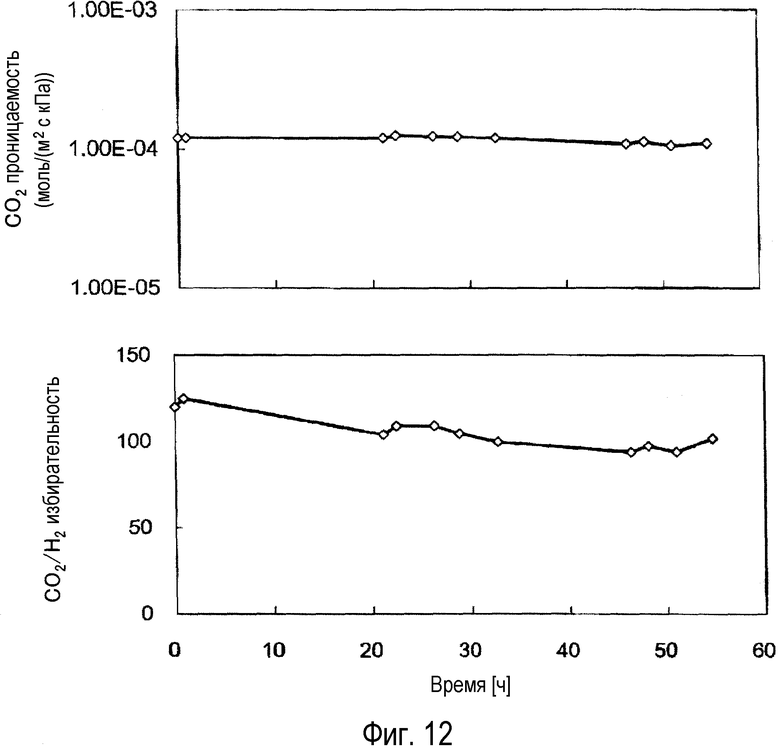

Фиг.12 представляет собой график, показывающий изменение со временем СО2 проницаемости RCO2 и СО2/Н2 избирательности мембраны облегченного переноса СО2 согласно настоящему изобретению.

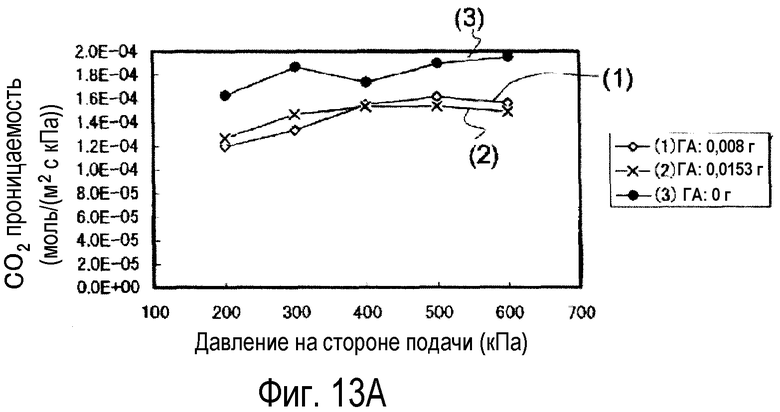

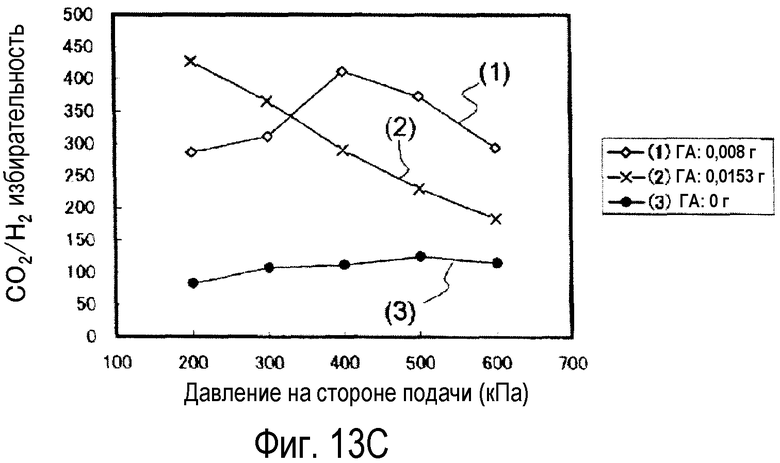

Фиг.13 представляет собой график, показывающий показатели мембраны настоящего изобретения, полученной с помощью способа примера 1 второго варианта осуществления мембраны облегченного переноса СО2 согласно настоящему изобретению.

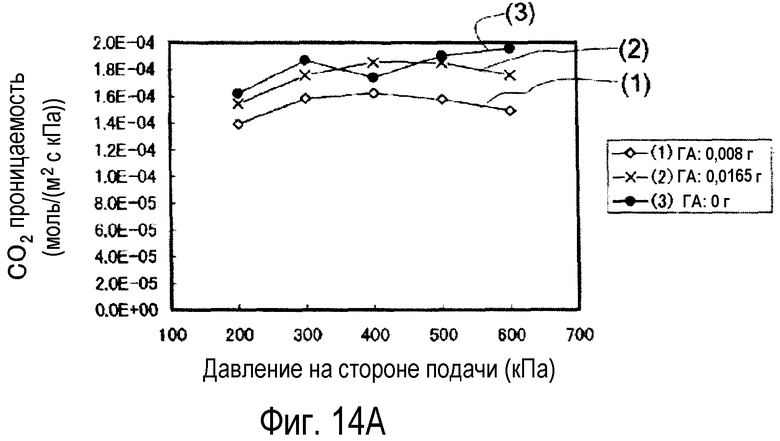

Фиг.14 представляет собой график, показывающий показатели мембраны настоящего изобретения, полученной с помощью способа примера 2 второго варианта осуществления мембраны облегченного переноса СО2 согласно настоящему изобретению.

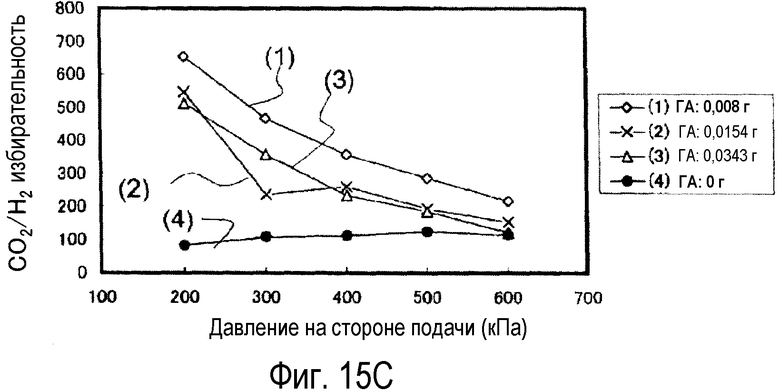

Фиг.15 представляет собой график, показывающий показатели мембраны настоящего изобретения, полученной с помощью способа примера 3 второго варианта осуществления мембраны облегченного переноса СО2 согласно настоящему изобретению.

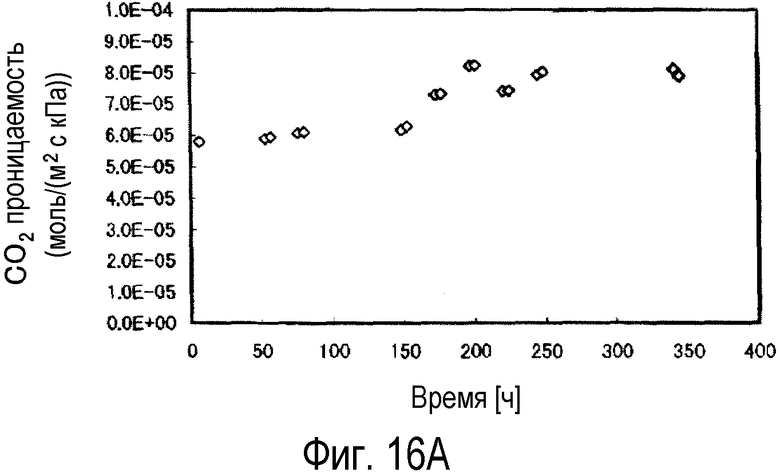

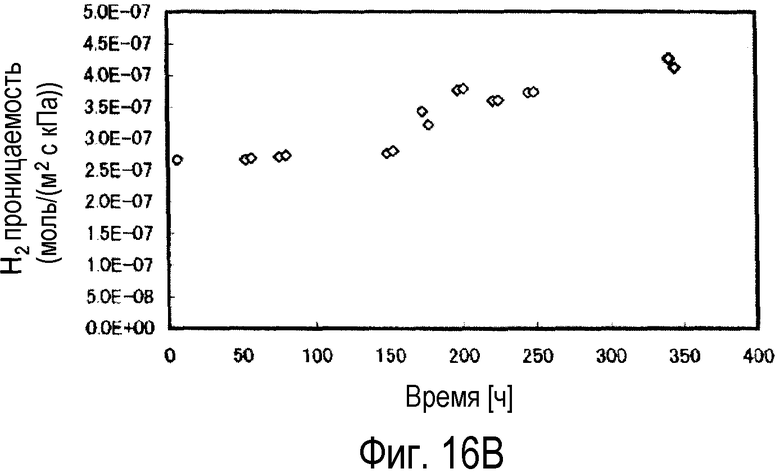

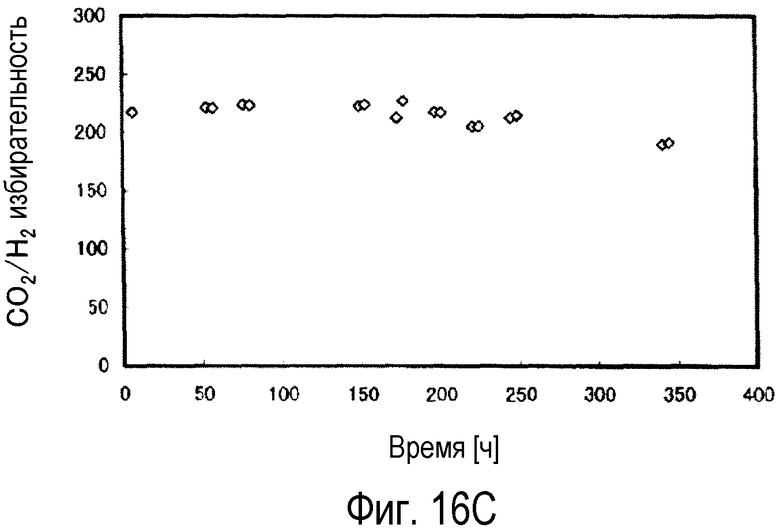

Фиг.16 представляет собой график, показывающий изменение со временем показателей мембраны настоящего изобретения, полученной с помощью способа примера 1 второго варианта осуществления мембраны облегченного переноса СО2 согласно настоящему изобретению.

Фиг.17 представляет собой вид в разрезе, схематично показывающий структуру третьего варианта осуществления мембраны облегченного переноса СО2 согласно настоящему изобретению.

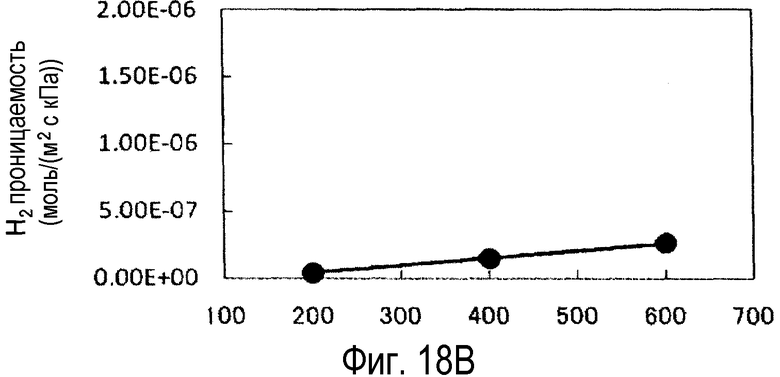

Фиг.18 представляет собой график, показывающий зависимость СО2 проницаемости, Н2 проницаемости и СО2/Н2 избирательности мембраны облегченного переноса СО2 третьего варианта осуществления согласно настоящему изобретению от температуры исходного газа и давления.

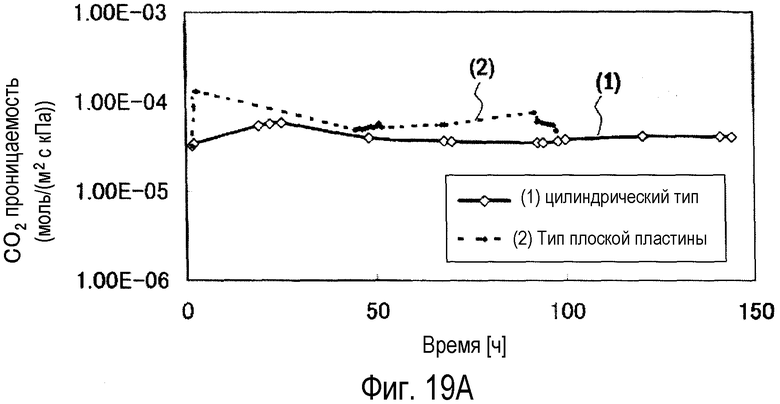

Фиг.19 представляет собой график, показывающий сравнение изменения со временем СО2 проницаемости RCO2 и СО2/Н2 избирательности мембран облегченного переноса цилиндрического типа и типа плоской пластины.

Фиг.20 представляет собой схему, показывающую течение различных газов в реакторе сдвига СО, оборудованном мембраной облегченного переноса СО2.

Фиг.21 представляет собой график, показывающий сравнение изменения концентраций моноксида углерода и диоксида углерода по длине слоя катализатора реактора сдвига СО, оборудованного или не оборудованного мембраной облегченного переноса СО2.

ЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Каждый вариант осуществления мембраны облегченного переноса СО2 согласно настоящему изобретению и способа ее получения будет описан со ссылкой на сопровождающие чертежи.

Первый вариант осуществления

Первый вариант осуществления настоящего изобретения будет описан ниже.

Мембрана облегченного переноса СО2 согласно настоящему изобретению (далее соответственно называемая "мембраной настоящего изобретения") представляет собой мембрану облегченного переноса СО2, которая содержит переносчик диоксида углерода в гелевой мембране, содержащей влагу, и может применяться в реакторе с СО2 проницаемой мембраной, имеющем рабочую температуру 100°С или выше, высокую проницаемость диоксида углерода и СО2/Н2 избирательность. Кроме того, в мембране настоящего изобретения гидрофильная пористая мембрана применяется в качестве поддерживающей мембраны для поддержания гелевой мембраны, содержащей переносчик диоксида углерода, так, чтобы устойчиво реализовать высокую СО2/Н2 избирательность.

Более конкретно, в мембране настоящего изобретения сополимер поливинилового спирта-полиакриловой кислоты (ПВС/ПАК) используется в качестве материала мембраны, и карбонат цезия (Cs2CO3) используется в качестве переносчика диоксида углерода. Как схематично показано на фиг.1, мембрана настоящего изобретения имеет трехслойную структуру, в которой гидрофильная пористая мембрана 2, на которой удерживается ПВС/ПАК гелевая мембрана 1, содержащая переносчик диоксида углерода, находится между двумя гидрофобными пористыми мембранами 3, 4. Далее ПВС/ПАК гелевая мембрана, содержащая переносчик диоксида углерода, соответствующим образом обозначается как "пропитанная гелевая мембрана", чтобы отличать ее от ПВС/ПАК гелевой мембраны, не содержащей переносчика диоксида углерода, а также от мембраны настоящего изобретения, имеющей структуру, снабженную двумя гидрофобными пористыми мембранами. В пропитанной гелевой мембране ПВС/ПАК присутствует с долей в диапазоне приблизительно от 20 до 80% по массе, и Cs2CO3 присутствует с долей в диапазоне приблизительно от 20 до 80% по массе в расчете на полную массу ПВС/ПАК и Cs2CO3 в пропитанной гелевой мембране.

Гидрофильная пористая мембрана предпочтительно имеет, в дополнение к гидрофильности, термостойкость при 100°С или выше, механическую прочность и плотную адгезию с пропитанной гелевой мембраной. Кроме того, пористость предпочтительно находится внутри диапазона от 55% или больше, и диаметр пор предпочтительно находится внутри диапазона от 0,1 до 1 мкм. В настоящем варианте осуществления гидрофилизованная политетрафторэтиленовая (ПТФЭ) пористая мембрана используется в качестве гидрофильной пористой мембраны, которая удовлетворяет этим условиям.

Гидрофильная пористая мембрана предпочтительно имеет, в дополнение к гидрофильности, термостойкость при 100°С или выше, механическую прочность и плотную адгезию с пропитанной гелевой мембраной. Кроме того, пористость предпочтительно составляет 55% или больше, и диаметр пор предпочтительно находится в диапазоне от 0,1 до 1 мкм. В настоящем варианте осуществления негидрофилизованная политетрафторэтиленовая (ПТФЭ) пористая мембрана используется в качестве гидрофобной пористой мембраны, которая удовлетворяет этим условиям.

Один вариант осуществления способа получения мембраны настоящего изобретения (способ настоящего изобретения) будет описан со ссылкой на фиг.2.

Сначала готовят наливаемый раствор, который представляет собой водный раствор, содержащий ПВС/ПАК сополимер и Cs2CO3 (стадия 1). Более конкретно, 1 г ПВС/ПАК сополимера (например, изготовленного Sumitomo Seika Chemicals Company, Limited под торговой маркой SS гель) и 2,33 г Cs2CO3 заряжают в колбу для проб, и добавляют 20 мл воды, и затем эти компоненты растворяют путем их перемешивания при комнатной температуре в течение 5 дней, получая наливаемый раствор.

Затем выполняют разделение в центрифуге (при скорости вращения 5000 об/мин в течение 30 минут), чтобы удалить пузырьки в наливаемом растворе, полученном на стадии 1 (стадия 2).

Затем наливаемый раствор, полученный на стадии 2, наливают на поверхность стороны гидрофильной пористой ПТФЭ мембраны слоистой пористой мембраны, полученной путем укладывания гидрофильной пористой ПТФЭ мембраны (например, изготовленной Sumitomo Electric Industries, Ltd., WPW-020-80, толщина: 80 мкм, диаметр пор: 0,2 мкм, пористость: приблизительно 75%) на гидрофобную пористую ПТФЭ мембрану (например, изготовленную Sumitomo Electric Industries, Ltd., Fluoropore FP010, толщина: 60 мкм, диаметр пор: 0,1 мкм, пористость: 55%), используя аппликатор (стадия 3). Толщина нанесения данного образца в примерах, описанных ниже, составляет 500 мкм. Наливаемый раствор проникает в поры в гидрофильной пористой ПТФЭ мембране. Однако проникновение останавливается на границе гидрофобной пористой ПТФЭ мембраны, и наливаемый раствор не проникает на противоположную сторону слоистой пористой мембраны. Следовательно, наливаемый раствор не присутствует на стороне гидрофобной пористой ПТФЭ мембраны слоистой пористой мембраны, и с ней становится легко обращаться.

После нанесения, гидрофильную пористую ПТФЭ мембрану сушат на воздухе при комнатной температуре в течение дня, и наливаемый раствор желируется, образуя гелевый слой (стадия 4). В способе настоящего изобретения, так как наливаемый раствор наливают на поверхность стороны гидрофильной пористой ПТФЭ мембраны слоистой пористой мембраны на стадии 3, гелевый слой формируется не только на поверхности (залитая поверхность) гидрофильной пористой ПТФЭ мембраны, но также формируется в порах путем из заполнения на стадии 4. Следовательно, дефекты (микродефекты, такие как микроотверстия) возникают менее вероятно, и величина успешного образования гелевого слоя увеличивается. На стадии 4 высушенную на воздухе пористую ПТФЭ мембрану предпочтительно термически сшивают при температуре приблизительно 120°С в течение приблизительно 2 часов. В примерах из раздела "примеры и сравнительные примеры", описанных ниже, любой образец термически сшивают.

Затем такую же гидрофобную пористую ПТФЭ мембрану, как мембрана слоистой пористой мембраны, использованная на стадии 3, укладывают на сторону гелевого слоя поверхности гидрофильной пористой ПТФЭ мембраны, полученной на стадии 4, получая мембрану трехслойной структуры настоящего изобретения, образованную из гидрофобной пористой ПТФЭ мембраны/гелевого слоя (пропитанной гелевой мембраны, удерживаемой на гидрофильной пористой ПТФЭ мембране)/гидрофильной пористой ПТФЭ мембраны, как схематично показано на фиг.1 (стадия 5). На фиг.1 состояние, где поры гидрофильной пористой ПТФЭ мембраны 2 заполнены пропитанной гелевой мембраной 1, схематично показано в линейной форме.

Мембрана настоящего изобретения, полученная таким образом посредством стадий 1-5, может реализовать показатели мембраны, которая может применяться в реакторе с СО2 проницаемой мембраной, то есть рабочая температура 100°С или выше, проницаемость СО2 приблизительно 2×10-5 моль/(м2·с·кПа) (=60 GPU) или больше и СО2/Н2 избирательность приблизительно от 90 до 100 или больше, как описано ниже.

Посредством обеспечения трехслойной структуры, в которой гелевый слой находится между гидрофобными пористыми ПТФЭ мембранами, одна гидрофобная пористая ПТФЭ мембрана используется на стадиях 3 и 4 в целях поддержания гидрофильной пористой ПТФЭ мембраны, поддерживающей пропитанную гелевую мембрану и предотвращающей проникновение наливаемого раствора, тогда как другая гидрофобная пористая ПТФЭ мембрана используется в целях защиты пропитанной гелевой мембраны с другой стороны.

Кроме того, даже когда пар конденсируется на поверхности гидрофобной пористой мембраны, так как пористая ПТФЭ мембрана является гидрофобной, отталкивая воду, проникновение воды в пропитанный гелевый слой предотвращается. Поэтому можно предохранять переносчик диоксида углерода в пропитанном гелевом слое от разбавления водой, а также предохранять переносчик диоксида углерода от вытекания в пропитанный гелевый слой.

Показатели мембран конкретных примеров будут описаны ниже.

Сначала ниже будет описана композиция мембраны каждого образца примеров, в которых гидрофильная пористая ПТФЭ мембрана используется в качестве пористой мембраны для поддержания пропитанной гелевой мембраны, и сравнительного примера, в котором гидрофобная пористая ПТФЭ мембрана используется в качестве пористой мембраны.

Образцы примеров получают с помощью описанного ниже способа. Отношение смешения ПВС/ПАК:Cs2CO3 составляет 30% масс.:70% масс. в последующем описании. Доля массы переносчика в расчете на полную массу сополимера и переносчика описывается как "концентрация переносчика". В случае указанного выше примера концентрация переносчика составляет 70% масс. (далее обозначаемая как "70% масс.").

Каждый образец из сравнительных примеров получают, используя однослойную гидрофобную ПТФЭ мембрану вместо слоистой пористой мембраны из гидрофильной пористой ПТФЭ мембраны и гидрофобной пористой ПТФЭ мембраны в вышеуказанном способе. Следовательно, образец сравнительных примеров формуют в трехслойную структуру, в которой ПВС/ПАК гелевая мембрана 1, содержащая переносчик диоксида углерода, находится между двумя гидрофобными пористыми мембранами 3 и 4, как схематично показано на фиг.3. Отношение смешения ПВС/ПАК:Cs2CO3 такое же, как в примерах.

Установка и способ тестирования для определения показателей мембраны каждого образца примеров и сравнительных примеров будут описаны со ссылкой на фиг.4.

Как показано на фиг.4, каждый образец 10 фиксируют между камерой 12 стороны подачи и камерой 13 стороны проникновения ячейки 11 проникновения газа проточного типа (площадь мембраны: 2,88 см2), сделанной из нержавеющей стали, используя прокладку из фторкаучука в качестве уплотняющего материала. Исходный газ (смешанный газ из СО2, Н2 и Н2О) ИГ подают в камеру 12 стороны подачи при скорости потока 2,24×10-2 моль/мин, а вымывающий газ (газ Ar) ВГ подают в камеру 13 стороны проникновения при скорости потока 8,18×10-4 моль/мин. Давление камеры 12 стороны подачи регулируют с помощью регулятора 15 обратного давления, обеспеченного ниже по ходу от охлаждаемой ловушки 14 вдоль выхлопного канала выхлопного газа. Давление камеры 13 стороны проникновения равно атмосферному давлению. Композицию газа после удаления пара в вымывающем газе ВГ', выпускаемом из камеры 13 стороны проникновения, с помощью охлаждаемой ловушки 16 количественно определяют с помощью газового хроматографа 17, и проницаемость [моль/м2·с·кПа)] СО2 и Н2 вычисляют из композиции газа и скорости потока Ar в вымывающем газе ВГ', а затем СО2/Н2 избирательность вычисляют с помощью данного отношения. Регулятор 19 обратного давления также обеспечен между охлаждаемой ловушкой 16 и газовым хроматографом 17, и давление камеры 13 стороны проникновения регулируют с помощью данного регулятора обратного давления.

Чтобы смоделировать исходный газ ИГ в реакторе сдвига СО, смешанный газ из СО2, Н2 и Н2О доводят до отношения смешения (% мол.) СО2: 5,0%, Н2: 45% и Н2О: 50%. Более конкретно, смешанный газ, имеющий вышеуказанное отношение смешения, получают путем подачи воды в смешанный газовый поток (скорость потока при 25°С: 200 см3/мин, 8,18×10-3 моль/мин) из 10% СО2 и 90% Н2 (% мол.), используя дозировочный насос 18 (скорость потока: 0,256 см3/мин, 1,42×10-2 моль/мин) и испаритель влаги с нагревом до 100°С или выше, и полученный смешанный газ подают в камеру 12 стороны подачи.

Вымывающий газ ВГ подают так, чтобы поддерживать движущую силу проникновения путем снижения парциального давления в камере стороны проникновения измеряемого газа (СО2, Н2), который проходит сквозь мембрану образца, и используют газ (газ Ar), отличный от измеряемого газа. Более конкретно, газ Ar (скорость потока при 25°С: 20 см3/мин, 8,13×10-4 моль/мин) подают в камеру 13 стороны проникновения.

Чтобы поддерживать рабочую температуру мембраны образца и температуры исходного газа ИГ и вымывающего газа ВГ при постоянной температуре, ячейку 11 проникновения газа проточного типа, в которой закреплена мембрана образца, и спираль предварительного нагрева (не показана) для нагрева вышеуказанного газа погружают в ванну с постоянной температурой, установленной при заданной температуре.

Затем фиг.5 и фиг.6 показывают результаты, полученные при измерении СО2 проницаемости RCO2, Н2 проницаемости RH2 и СО2/Н2 избирательности каждого образца из (1) примеров и (2) сравнительных примеров в состоянии, когда давление исходного газа ИГ (описанное как "давление на стороне подачи" на графике, такое же обозначение применяется далее) в камере 12 стороны подачи подается в диапазоне от 200 кПа до 400 кПа. Фиг.5 показывает результаты, полученные путем измерения при температуре 160°С, а фиг.6 показывает результаты, полученные путем измерения при температуре 180°С. В качестве величины давления на стороне подачи на графике принята величина давления регулятора 15 обратного давления для регулировки давления камеры 12 стороны подачи.

Как видно из фиг.5 и фиг.6, Н2 проницаемость образцов, использующих гидрофобную пористую ТПФЭ мембрану из сравнительных примеров, выше, чем Н2 проницаемость образцов, использующих гидрофильную пористую ТПФЭ мембрану из примеров, во всем диапазоне давлений, тогда как СО2 проницаемость и СО2/Н2 избирательность образцов из примеров заметно улучшены по сравнению с образцами из сравнительных примеров. Причиной этого считается следующее. Когда наливаемый раствор наливают на гидрофильную мембрану, гелевый слой образуется не только на поверхности пористой ПТФЭ мембраны, но поры также заполняются гелевым слоем, дефекты (микродефекты, такие как микроотверстия) образуются с меньшей вероятностью, и подавляется увеличение газовой проницаемости, особенно Н2 проницаемости, по микродефектам. С другой стороны, в случае гидрофобной мембраны, так как наливаемый раствор не проникает в поры мембраны, а наносится на поверхность, с вероятностью возникают дефекты, и Н2 проницаемость увеличивается, приводя к ухудшению избирательности.

Как видно из фиг.5 и фиг.6, подобные свойства демонстрируются, даже когда меняется температура измерения.

Мембраны облегченного переноса СО2, описанные в патентных документах 1 и 2, не удовлетворяют ни рабочей температуре 100°С или выше, ни СО2 проницаемости приблизительно 2×10-5 моль/(м2·с·кПа) или больше и СО2/Н2 избирательности приблизительно от 90 до 100 или больше, тогда как образцы из примеров, показанных на фиг.5 и 6, приблизительно удовлетворяют всем требованиям во всем диапазоне давлений. Образцы из сравнительных примеров также демонстрируют СО2 проницаемость 2×10-5 моль/(м2·с·кПа) или больше в условиях рабочей температуры 100°С или выше. Образцы из сравнительных примеров предлагают, что СО2/Н2 избирательность сильно снижается, когда давление на стороне подачи составляет 300 кПа или больше.

Рассматривая результаты на фиг.5 и фиг.6 по сравнению с мембранами облегченного переноса СО2, описанными в патентных документах 1 и 2, мембраны, оборудованные ПВС/ПАК гелевой мембраной, содержащей Cs2CO3, настоящего изобретения могут улучшать СО2 проницаемость в условиях высокой температуры 100°С или выше. Величины СО2 проницаемости и СО2/Н2 избирательности могут быть заметно улучшены путем использования гидрофильной пористой мембраны в качестве поддерживающей мембраны.

Подобно примерам, получены данные с использованием мембраны настоящего изобретения, которая имеет строение, в котором пропитанная гелевая мембрана поддерживается гидрофильной ПТФЭ.

Затем фиг.7 показывает результаты, полученные путем измерения СО2 проницаемости RCO2, Н2 проницаемости и СО2/Н2 избирательности каждого образца, изготовленного путем изменения концентрации переносчика в диапазоне от 50 до 85% масс., в таких же условиях, как на фиг.5, по отношению смешения и температуре измерения исходного газа ИС в состоянии, когда давление исходного газа ИС лежит внутри диапазона от 200 кПа до 600 кПа.

Как видно из фиг.7, СО2 проницаемость RCO2 максимальна, когда концентрация переносчика составляет 70% масс. при температуре измерения 160°С, и СО2 проницаемость RCO2 максимальна, когда давление исходного газа ИГ равно 500 кПа. Также видно, что когда концентрация переносчика составляет 65% масс. или больше и 80% масс. или меньше и когда концентрация переносчика составляет 85% масс. и давление исходного газа ИС равно 300 кПа или больше, демонстрируется высокая СО2 проницаемость 5×10-5 моль/(м2·с·кПа) или больше.

Также видно, что Н2 проницаемость RH2 обычно имеет тенденцию слегка снижаться, когда давление исходного газа ИГ полностью увеличено, за исключением концентрации переносчика 50% масс.

Также, как видно из фиг.7, в случае, когда концентрация переносчика составляет 70% или больше и 80% или меньше, демонстрируется СО2/Н2 избирательность приблизительно от 90 до 100 или больше, когда температура исходного газа ИГ лежит в диапазоне от 200 до 600 кПа.

Из результатов, показанных на фиг.7, для мембраны настоящего изобретения, рабочая температура 100°С или выше (160°С), СО2 проницаемость приблизительно 2×10-5 моль/(м2·с·кПа) (=60 GPU) или больше, и СО2/Н2 избирательность приблизительно от 90 до 100 или больше, могут быть реализованы путем регулирования концентрации переносчика. Следовательно, мембрана настоящего изобретения может применяться для реактора с СО2 проницаемой мембраной.

Фиг.8 изображает график, показывающий отношение между концентрацией переносчика и СО2 проницаемостью RCO2 и отношение между концентрацией переносчика и СО2/Н2 избирательностью, когда давление исходного газа является постоянным (501,3 кПа). Отношение смешения исходного газа ИГ и температура измерения такие же, как в случае на фиг.7.

Как видно из фиг.8, и СО2 проницаемость, и СО2/Н2 избирательность демонстрируют самые высокие значения, когда концентрация переносчика составляет 70% масс. Другими словами, как видно из фиг.8, и СО2 проницаемость, и СО2/Н2 избирательность зависят от концентрации переносчика. В частности, когда мембрана настоящего изобретения используется в качестве мембраны облегченного переноса СО2, данная способность может быть максимизирована путем подстройки концентрации переносчика к 70% масс.

Фиг.9 показывает результаты, полученные путем измерения СО2 проницаемости RCO2, Н2 проницаемости RH2 и СО2/Н2 избирательности в условиях, когда концентрация переносчика доводится до 70% масс., и отношение смешения исходного газа ИГ такое же, как на фиг.7, когда температура измерения меняется в диапазоне от 125°С или выше до 200°С или ниже в состоянии, когда давление исходного газа ИГ с камере 12 исходной стороны находится в диапазоне от 200 кПа до 600 кПа.

Как видно из фиг.9, СО2 проницаемость RCO2 становится самой высокой, когда температура измерения равна 160°С. Также видно, что СО2/Н2 избирательность является большой, когда температура измерения равна 160°С и 180°С, и СО2/Н2 избирательность уменьшается, когда температура становится выше или ниже, чем вышеуказанная температура. Другими словами, как видно из фиг.9, СО2 проницаемость и СО2/Н2 избирательность также зависят от температуры измерения. В частности, когда мембрана настоящего изобретения используется в качестве мембраны облегченного переноса СО2, данную способность можно максимально проявлять, используя мембрану настоящего изобретения в условиях температуры 160°С. Согласно мембране настоящего изобретения, по сравнению с обычными мембранами облегченного переноса СО2, описанными в патентных документах 1 и 2, высокая СО2 проницаемость и высокая СО2/Н2 избирательность могут быть получены в условиях достаточно высокой температуры (от 125°С до 200°С) и, в частности, удовлетворительные величины могут быть получены от 140°С до 180°С.

Так как мембрана настоящего изобретения демонстрирует СО2 проницаемость RCO2 приблизительно 1,0×10-4 моль/(м2·с·кПа), даже когда температура измерения равна 200°С, ясно, что она демонстрирует СО2 проницаемость приблизительно 2×10-5 моль/(м2·с·кПа) или больше. Также видно, что величина СО2 проницаемости не изменяется очень сильно в условиях постоянной температуры, даже когда давление исходного газа ИГ меняется.

Кроме того, как видно из фиг.9, СО2/Н2 избирательность показывает величину, близкую к 100, при давлении 300 кПа в условиях высокой температуры 200°С. Другими словами, ясно, что мембрана облегченного переноса СО2, которая может применяться для реактора с СО2 проницаемой мембраной, может быть получена даже в условиях высокой температуры 200°С.

Фиг.10 показывает соотношение между температурой измерения и СО2 проницаемостью RCO2 и соотношение между температурой измерения и СО2/Н2 избирательностью, когда давление исходного газа является постоянным (501,3 аПа). Отношение смешения исходного газа ИГ и температура измерения являются такими же, как в случае на фиг.9.

Как видно из фиг.10, и СО2 проницаемость, и СО2/Н2 избирательность демонстрируют самые высокие величины, когда температура измерения равна 160°С. Другими словами, как видно из фиг.10, и СО2 проницаемость, и СО2/Н2 избирательность зависят от температуры измерения. В частности, когда мембрана настоящего изобретения используется в качестве мембраны облегченного переноса СО2, данную способность можно максимально проявлять, используя мембрану настоящего изобретения в условиях температуры 160°С.

Фиг.11 показывает результаты, полученные путем измерения СО2 проницаемости RCO2, Н2 проницаемости RH2 и СО2/Н2 избирательности образцов, изготовленных путем доведения концентрации переносчика до 70% масс., когда отношение смешения исходного газа ИГ и температура измерения являются такими же, как на фиг.6, и % мол. пара меняется до 20%, 30%, 50%, 70% и 90% в состоянии, когда давление исходного газа ИГ находится в диапазоне от 200 кПа до 600 кПа. Более конкретно, измерение проводят путем фиксации СО2 % мол. смеси СО2, Н2 и Н2О на 5% и изменения % мол. Н2 и % мол. Н2О (% мол. пара) так, чтобы доводить полный % мол. Н2 и % мол. Н2О до 95%.

Как видно из фиг.11, величина СО2 проницаемости увеличивается, когда % мол. пара увеличивается, тогда как величина СО2 проницаемости снижается, когда % мол. пара снижается. Даже когда % мол. пара снижается до приблизительно 30%, демонстрируется СО2 проницаемость приблизительно 1×10-4 моль/(м2·с·кПа) в условиях давления исходного газа ИГ 400 кПа.

Величина Н2 проницаемости заметно меняется, когда % мол. пара составляет 20%, но не сильно меняется, когда % мол. пара равно другому значению. Видно, что СО2/Н2 избирательность совершенно снижается, когда снижается % мол. пара. Даже когда % мол. пара составляет 30%, демонстрируется СО2/Н2 избирательность приблизительно 100 в условиях давления исходного газа ИГ 400 кПа.

Следовательно, как видно из графика, показанного на фиг.11, даже в условиях, когда % мол. пара устанавливают на низкое значение, такое как 30% или меньше, мембрана настоящего изобретения демонстрирует прекрасные показатели и может давать мембрану облегченного переноса СО2, которая может применяться в реакторе с СО2 проницаемой мембраной.

Фиг.12 представляет собой график, показывающий продолжительные показатели мембраны настоящего изобретения. Данный график показывает изменение со временем величин СО2 проницаемости RCO2 и СО2/Н2 избирательности, когда исходный газ доводят до отношения смешения (% мол.) СО2: 5%, Н2: 45% и Н2О: 50%, и давление исходного газа доводят до 351,03 кПа, и концентрацию переносчика доводят до 70% масс.

Как видно из фиг.12, величина СО2 проницаемости RCO2 не меняется заметно со временем и демонстрирует значение приблизительно 1,6×10-4 моль/(м2·с·кПа). Кроме того, СО2/Н2 избирательность не меняется заметно со временем и демонстрирует значение приблизительно 100. Как описано выше, согласно мембране настоящего изобретения можно получить мембрану облегченного переноса СО2, которая не вызывает сильного ухудшения показателей со временем, а также может применяться для реактора с СО2 проницаемой мембраной, который демонстрирует прекрасные показатели в течение длительного периода.

Таблица, описанная ниже, показывает сравнение величин СО2 проницаемости, Н2 проницаемости и СО2/Н2 избирательности между мембраной настоящего изобретения и мембранами, в которых материал мембраны является таким же (сополимер ПВС/ПАК), а материалы, использованные в качестве переносчика диоксида углерода, являются различными карбонатами, иными, чем Cs2CO3. Таблица показывает данные, полученные путем измерения вышеуказанных величин, когда карбонаты Na, K и Rb использовали в качестве переносчика диоксида углерода, в добавление к карбонату Cs, использованному в мембране настоящего изобретения. В любом случае, данные получали путем регулировки давления исходного газа к 401,33 кПа, температуры измерения к 160°С и исходного газа к отношению смешения (% мол.) СО2: 5%, Н2: 45% и Н2О: 50%. Каждую мембрану получали таким же способом, как мембрану настоящего изобретения.

[г/100 г воды (температура)]

[% масс.]

Как видно из результатов, показанных в таблице, в случае Na2CO3 мембраны демонстрируют очень низкую СО2 проницаемость и очень высокую Н2 проницаемость. Причиной этого считается следующее. Так как Na2CO3 имеет низкую растворимость в воде (см. таблицу), получаются кристаллы, когда налитая мембрана сшивается при 120°С, и тогда однородная мембрана не может быть получена. В случае K2CO3 мембраны, хотя получается высокая СО2 проницаемость, тем не менее возможна вероятность возникновения дефектов в мембране, и, таким образом, Н2 проницаемость увеличивается, и высокая СО2/Н2 избирательность не может быть получена. В случае мембраны, содержащей Rb2CO3 и Cs2CO3, каждый из которых имеет высокую растворимость в воде (см. таблицу), получаются удовлетворительные СО2 проницаемость и СО2/Н2 избирательность.

Как описано выше, ясно, что карбонаты, имеющие высокую растворимость в воде, эффективно действуют как переносчики СО2 даже при высокой температуре, и мембрана, содержащая их, менее вероятно образует дефекты и демонстрирует высокую СО2 проницаемость и избирательность. Мембрана настоящего изобретения, использующая Cs2CO3 в качестве переносчика, может давать мембрану облегченного переноса СО2, которая демонстрирует высокую СО2 проницаемость и высокую СО2/Н2 избирательность.

Второй вариант осуществления

Ниже будет описан второй вариант осуществления настоящего изобретения. Так как настоящий вариант осуществления отличается от первого варианта осуществления только частичным составом мембраны настоящего изобретения и способом настоящего изобретения, повторные описания одинаковых составляющих элементов опущены.

Настоящий вариант осуществления отличается от первого варианта осуществления содержанием стадии получения наливаемого раствора (стадия 1, описанная выше). В настоящем варианте осуществления следующие три стадии выполняются как стадия, соответствующая стадии 1 первого варианта осуществления (стадия получения наливаемого раствора), и соответствуют примерам 1-3 соответственно.

Пример 1

Сначала 20 г воды добавляют к 1 г ПВС/ПАК сополимера (например, изготовленного Sumitomo Seika Chemicals Company, Limited под пробным именем SS гель), и затем гель растворяют путем перемешивания при комнатной температуре. К данному раствору добавляют приблизительно от 0,008 до 0,0343 г глутаральдегида с последующим его перемешиванием в условиях температуры 95°С в течение 15 часов. К данному раствору добавляют 2,33 г Cs2CO3 с последующим его перемешиванием при комнатной температуре, получая наливаемый раствор. В примере 1 наливаемый раствор получают путем выполнения стадии растворения геля, стадии добавления глутаральдегида, стадии перемешивания при высокой температуре, стадии добавления Cs2CO3 и стадии перемешивания при комнатной температуре в данном порядке.

Пример 2

Сначала 20 г воды добавляют к 1 г ПВС/ПАК сополимера, и затем гель растворяют путем его перемешивания при комнатной температуре. К данному раствору добавляют 2,33 г Cs2CO3 и от 0,008 до 0,0343 г глутаральдегида, и растворяют путем перемешивания при комнатной температуре. Затем данный раствор перемешивают в условиях температуры 95°С в течение 15 часов, получая наливаемый раствор. В примере 2 наливаемый раствор получают путем выполнения стадии растворения геля, стадии добавления глутаральдегида и Cs2CO3, стадии перемешивания при комнатной температуре и стадии перемешивания при высокой температуре в данном порядке.

Пример 3

Сначала 20 г воды добавляют к 1 г ПВС/ПАК сополимера, и затем гель растворяют путем его перемешивания при комнатной температуре. К данному раствору добавляют 2,33 г Cs2CO3 и от 0,008 до 0,0343 г глутаральдегида, и растворяют путем перемешивания при комнатной температуре, получая наливаемый раствор. В примере 3 наливаемый раствор получают путем выполнения стадии растворения геля, стадии добавления глутаральдегида и Cs2CO3 и стадии перемешивания при комнатной температуре в данном порядке.

В любом из примеров 1-3 после получения наливаемого раствора мембрану облегченного переноса СО2 получают, используя такой же способ, как на стадиях (стадии 2-4), описанных в первом варианте осуществления. После выполнения разделения в центрифуге, чтобы удалить пузырьки в наливаемом растворе, вышеуказанный наливаемый раствор наливают на поверхность стороны гидрофильной пористой ПТФЭ мембраны слоистой пористой мембраны, которую получают укладыванием гидрофобной пористой ПТФЭ мембраны (толщина: 60 мкм) и гидрофильной пористой ПТФЭ мембраны (толщина: 80 мкм) одну на другую на стеклянной пластине, толщиной 500 мкм, используя аппликатор. Затем наливаемый раствор сушат при комнатной температуре в течение дня. Мембрану облегченного переноса СО2 получают путем выдерживания с условиях высокой температуры приблизительно 120°С в течение 2 часов.

Показатели мембран настоящего изобретения, полученных с помощью способов примеров 1-3, будут описаны ниже. Независимо от композиции мембраны концентрацию переносчика доводили до 70% масс. подобно примерам первого варианта осуществления, и тестовая аппаратура и способ тестирования для определения показателей мембраны также были такими же, как в первом варианте осуществления.

Фиг.13 показывает результаты, полученные при измерении (а) СО2 проницаемости RCO2, (b) Н2 проницаемости RH2 и (с) СО2/Н2 избирательности мембран настоящего изобретения, полученных с использованием наливаемого раствора, полученного с помощью способа примера 1, в состоянии, когда давление на стороне подачи находится в диапазоне от 200 кПа до 600 кПа. На фиг.13 данные измеряли путем изменения количества глутаральдегида, добавленного в наливаемый раствор. Тест выполняли в трех вариантах, используя (1) 0,008 г, (2) 0,0153 г, (3) 0 г (без добавления) добавочного количества глутаральдегида. На графике глутаральдегид обозначается как "ГА" (то же относится к графикам, показанным ниже).

Условия тестирования были следующие: температурные условия: 160°С, исходный газ ИГ: отношение смешения (% мол.) СО2: 5,0%, Н2: 45% и Н2О: 50%, скорость потока исходного газа ИГ: 360 см3/мин при 25°С при 1 атм, давление у стороны проникновения было на 20 кПа меньше, чем давление на стороне подачи, и скорость потока вымывающего газа ВГ: 40 см3/мин при 25°С при 1 атм. Эти тестовые условия были такими же в соответствующих примерах.

На фиг.13А, когда добавляли глутаральдегид, СО2 проницаемость RCO2 слегка снижается по сравнению со случаем, когда глутаральдегид не добавляли. Однако, как видно из фиг.13В, так как Н2 проницаемость RH2 сильно уменьшается, когда добавляют глутаральдегид, СО2/Н2 избирательность заметно увеличивается путем добавления глутаральдегида по сравнению со случаем, когда глутаральдегид не добавляли, как показано на фиг.13С. Причиной этого считается следующее. Так как путем добавления глутаральдегида образуется сшитая структура, дефекты мембраны возникают с меньшей вероятностью, и, таким образом, Н2 проницаемость заметно снижается. Как видно из фиг.13В и фиг.13С, когда добавляют 0,008 г глутаральдегида, Н2 проницаемость является низкой, а СО2/Н2 избирательность является высокой по сравнению со случаем, когда добавляют 0,0153 г глутаральдегида. В результате было предположено, что избирательность не становится выше, когда количество добавки глутаральдегида увеличивается, и существует характерное количество добавки, способное давать высокую избирательность соответственно условиям тестирования.

Фиг.14 показывает результаты, полученные при измерении (а) СО2 проницаемости RCO2, (b) Н2 проницаемости RH2 и (с) СО2/Н2 избирательности мембран настоящего изобретения, полученных с использованием наливаемого раствора, полученного с помощью способа примера 2, в состоянии, когда давление на стороне подачи находится в диапазоне от 200 кПа до 600 кПа. На фиг.14 данные получали путем изменения количества глутаральдегида, добавленного в наливаемый раствор. Тест выполняли в трех вариантах, используя (1) 0,008 г, (2) 0,0165 г, (3) 0 г (без добавления) добавочного количества глутаральдегида. Другие условия тестирования такие же, как в примере 1.

На фиг.14А, когда добавлен глутаральдегид, СО2 проницаемость RCO2 немного снижается по сравнению со случаем, когда глутаральдегид не добавляли, подобно фиг.13А. Как видно из фиг.14В, так как Н2 проницаемость RH2 сильно уменьшается, когда добавляют глутаральдегид, подобно фиг.13В, СО2/Н2 избирательность заметно увеличивается путем добавления глутаральдегида по сравнению со случаем, когда глутаральдегид не добавляли, как показано на фиг.14С. Причиной этого считается такая же причина, как в случае примера 1. Так как путем добавления глутаральдегида образуется сшитая структура, дефекты мембраны возникают с меньшей вероятностью, и, таким образом, Н2 проницаемость заметно снижается. Как видно из фиг.14В и фиг.14С, когда добавляют 0,008 г глутаральдегида, Н2 проницаемость является низкой, а СО2/Н2 избирательность является высокой по сравнению со случаем, когда добавляют 0,0165 г глутаральдегида. В результате было предположено, что избирательность не становится выше, когда количество добавки глутаральдегида увеличивается, и существует характерное количество добавки, способное давать высокую избирательность соответственно условиям тестирования. На фиг.14С в диапазоне, когда давление газа на стороне подачи высокое, различие в избирательности из-за количества добавленного глутаральдегида снижается.

Фиг.15 показывает результаты, полученные при измерении (а) СО2 проницаемости RCO2, (b) Н2 проницаемости RH2 и (с) СО2/Н2 избирательности мембран настоящего изобретения, полученных с использованием наливаемого раствора, полученного с помощью способа примера 3, в состоянии, когда давление на стороне подачи находится в диапазоне от 200 кПа до 600 кПа. На фиг.14 данные получали путем изменения количества глутаральдегида, добавленного в наливаемый раствор. Тест выполняли в четырех вариантах, используя (1) 0,008 г, (2) 0,0154 г, (3) 0,0343 г и (4) 0 г (без добавления) добавочного количества глутаральдегида. Другие условия тестирования такие же, как в примере 1.

На фиг.15А, когда добавлен глутаральдегид, СО2 проницаемость RCO2 немного снижается по сравнению со случаем, когда глутаральдегид не добавляли, подобно фиг.13А. Как видно из фиг.15В, так как Н2 проницаемость RH2 сильно уменьшается, когда добавляют глутаральдегид, подобно фиг.13В, СО2/Н2 избирательность заметно увеличивается путем добавления глутаральдегида по сравнению со случаем, когда глутаральдегид не добавляли, как показано на фиг.15С. Причиной этого считается такая же причина, как в случае примера 1. Так как путем добавления глутаральдегида образуется сшитая структура, дефекты мембраны возникают с меньшей вероятностью, и, таким образом, Н2 проницаемость заметно снижается. Как видно из фиг.15В и фиг.15С, когда добавляют 0,008 г глутаральдегида, Н2 проницаемость является низкой, а СО2/Н2 избирательность является высокой по сравнению со случаем, когда добавляют 0,0154 г глутаральдегида, и со случаем, когда добавляют 0,0343 г глутаральдегида. В результате было предположено, что избирательность не становится выше, даже если количество добавки глутаральдегида увеличивается, и существует характерное количество добавки, способное давать высокую избирательность соответственно условиям тестирования.

Кроме того, на фиг.15С в диапазоне, когда давление газа на стороне подачи высокое, различие в избирательности из-за количества добавленного глутаральдегида снижается.

Согласно каждому графику на фиг.13-фиг.15, посредством сшивания гелевой мембраны глутаральдегидом становится возможным заметно снизить Н2 проницаемость без большого ухудшения СО2 проницаемости по сравнению со случаем, когда глутаральдегид не добавляли, таким образом, позволяя получить мембрану облегченного переноса, которая демонстрирует высокую СО2/Н2 избирательность. В частности, когда приблизительно от 0,008 до 0,015 г глутаральдегида добавляют к 1 г сополимера ПВС/ПАК (далее называется "удовлетворительным диапазоном"), СО2/Н2 избирательность заметно улучшается.

В примерах 1-3 нет заметного различия в показателях мембран. То есть, даже когда мембрану получают с помощью любого способа, может быть достигнут эффект улучшения СО2/Н2 избирательности путем добавления глутаральдегида. В частности, в примерах 2 и 3, даже когда гелевую мембрану сшивают глутаральдегидом, подавляется снижение СО2 проницаемости. В примере 1, даже когда давление на стороне подачи увеличивается, увеличение Н2 проницаемости ограничено.

Фиг.16 представляет собой график, показывающий продолжительные показатели, когда добавляют глутаральдегид. Более конкретно, данный график показывает изменение со временем (а) СО2 проницаемости RCO2, (b) Н2 проницаемости RH2 и (с) СО2/Н2 избирательности, когда выполняют продолжительный тест, используя мембраны (добавленное количество глутаральдегида: 0,0339 г), полученные с помощью способа примера 1. Давление на стороне подачи доводили до 401,3 кПа, а другие условия тестирования такие же, как на фиг.13-фиг.15.

Способ тестирования был следующий. Мембрану настоящего изобретения устанавливали в ячейку проникновения приблизительно в 10 АМ (10-00), и температуру повышали до 160°С, и затем подавали исходный газ и вымывающий газ с последующим тестированием проницаемости. Тестирование продолжали в этих условиях приблизительно до 8 РМ (20-00). Приблизительно при 8 РМ (20-00) исходный газ останавливали, и температуру снижали до комнатной температуры. Приблизительно при 10 АМ (10-00) на следующее утро выполняли аналогичный тест, используя ту же мембрану, не разбирая ячейку проникновения. Такое тестирование повторным образом проводили в течение 2 недель. Результаты показаны на фиг.16А-фиг.16С.

Относительно данных тестирования на фиг.16, так как количество добавленного глутаральдегида немного больше, чем удовлетворительный диапазон, СО2 проницаемость показывает небольшую величину по сравнению с величинами на фиг.13-фиг.15. Однако Н2 проницаемость показывает гораздо меньшую величину по сравнению со случаем, когда глутаральдегид не добавляли, даже после промежутка времени, а также СО2/Н2 избирательность поддерживает высокое значение 200 или больше. В настоящем способе определения, когда определение с промежутком времени проводят путем повторного запуска и отключения, так как изменение температуры (от комнатной температуры до 160°С) и изменение давления (от обычного давления до 6 атм) периодически прикладываются к мембране, нагрузка на мембрану увеличивается по сравнению с непрерывным тестированием при такой же температуре при таком же давлении, когда определяют продолжительные показатели. На фиг.16, так как показатели мембраны являются устойчивыми в течение приблизительно 2 недель даже при настоящем способе определения с повторяющимся запуском и отключением, можно сказать, что устойчивость мембраны может быть заметно улучшена путем добавления глутаральдегида.

Хотя глутаральдегид применяется в качестве добавляемого материала в настоящем варианте осуществления, так как стадию добавления материала выполняют, чтобы сформировать сшитую структуру в мембране, данный материал не ограничивается глутаральдегидом, пока он является материалом, способным к формированию сшитой структуры. Когда с помощью альдегидных групп формируется сшитая структура, например, также может использоваться формальдегид. Даже когда материал, используемый в качестве переносчика диоксида углерода, представляет собой материал, иной чем Cs2CO3 (например, Rb2CO3), показатели мембраны могут быть дополнительно улучшены путем аналогичного введения добавки, формирующей сшитую структуру.

Третий вариант осуществления

Ниже будет описан третий вариант осуществления настоящего изобретения. Настоящий вариант осуществления отличается от первого и второго вариантов осуществления формой мембраны настоящего изобретения.

В указанных выше первом и втором вариантах осуществления описание сделано в предположении того, что мембрана облегченного переноса имеет структуру типа плоской пластины, как показано на фиг.1. Напротив, в настоящем варианте осуществления описание сделано в предположении того, что мембрана облегченного переноса имеет цилиндрическую форму, как показано на фиг.17.

Фиг.17 представляет собой схематичное изображение, показывающее структуру мембраны облегченного переноса настоящего варианта осуществления. Фиг.18 представляет собой график, показывающий СО2 проницаемость, Н2 проницаемость и СО2/Н2 избирательность, когда используется мембрана облегченного переноса, имеющая цилиндрическую форму.

Фиг.17А представляет собой вид в разрезе, сделанном параллельно горизонтальной плоскости, а фиг.17В представляет собой вид в разрезе, сделанном в направлении вертикали к горизонтальной плоскости. Мембрана облегченного переноса, показанная на фиг.17, имеет структуру, в которой гелевая мембрана 41, содержащая переносчик, удерживается на внешней периферии цилиндрической гидрофильной поддерживающей мембраны, сделанной из керамики 42. В настоящем варианте осуществления используется такая же гелевая мембрана 41, изготовленная из наливаемого раствора, как в первом варианте осуществления. То есть Cs2CO3 используется в качестве переносчика, и мембрана термически сшита. В качестве керамики, например, может быть использован оксид алюминия.

Как показано на фиг.17, пространство 40 обеспечено между гелевой мембраной и внешним каркасом, а также пространство 43 обеспечено внутри поддерживающей мембраны, сделанной из керамики 42.

При определении показателей мембраны такому же исходному газу ИГ, как в вышеописанном варианте осуществления, позволяют течь в пространство 40, тогда как инертному вымывающему газу ВГ позволяют течь в пространство 43. Часть исходного газа ИГ, которому позволяют течь в пространство 40, проходит сквозь гелевую мембрану 41, содержащую переносчик (и поддерживающую мембрану 42), и ей позволяют течь в пространство 43 в качестве проникающего газа ПГ. Инертному вымывающему газу ВГ для выпуска этого проникающего газа ПГ из системы позволяют течь в пространство 43, и выходящий газ ВГ' в виде смеси этого вымывающего газа ВГ и проникающего газа ПГ подается в охлаждаемую ловушку 16, показанную на фиг.4. Способ для вычисления проницаемости и избирательности такой же, как в первом варианте осуществления.

Фиг.18 представляет собой график, основанный на данных, полученных, когда мембрану облегченного переноса, показанную на фиг.17, использовали в качестве мембраны облегченного переноса, и способ измерения, концентрация переносчика и давление исходного газа такие же, как на фиг.9, и температуру измерения устанавливали на 160°С. Подобно фиг.9, и СО2 проницаемость, и СО2/Н2 избирательность демонстрируют высокие величины, и видно, что мембрана облегченного переноса цилиндрического типа, имеющая структуру, показанную на фиг.17, вызывает такой же эффект, как мембрана типа плоской пластины, показанная на фиг.1.

Структура, показанная на фиг.17, имеет строение, при котором гелевая мембрана 41 является доступной в пространстве 40, так что гелевая мембрана 41 непосредственно контактирует с исходным газом ИГ. По сравнению со структурой, показанной на фиг.1, гелевая мембрана 41 не покрыта гидрофобной мембраной. Эта гидрофобная мембрана имеет эффект стабилизации гелевой мембраны и подавления ухудшения показателей со временем. Однако, как показано на фиг.19, цилиндрическая мембрана облегченного переноса имеет эффект улучшения показателей со временем, не будучи покрыта гидрофобной мембраной. Соответствующее будет описано ниже.

Фиг.19 представляет собой график, на котором сравниваются продолжительные показатели мембран облегченного переноса типа плоской пластины и цилиндрического типа, фиг.19А показывает СО2 проницаемость RCO2, а фиг.19В показывает СО2/Н2 избирательность. На любом графике (1) показывает данные мембраны цилиндрического типа, (2) показывает данные мембраны типа плоской пластины. Условия, использованные, когда получали данные результаты, являются такими же, как на фиг.12.

На фиг.19, в качестве мембраны облегченного переноса типа плоской пластины из сравнительного примера, мембрана облегченного переноса, имеющая структуру, в которой гелевая мембрана не покрыта гидрофобной мембраной, принимается по следующей причине. Так как цилиндрическая мембрана находится в состоянии, когда одна поверхность гелевой мембраны открыта для исходного газа, условия данной мембраны типа плоской пластины делаются идентичными.

На фиг.19А СО2 проницаемость не меняется заметно со временем в мембранах типа плоской пластины и цилиндрического типа. На фиг.19В СО2/Н2 избирательность не меняется заметно со временем в случае мембраны облегченного переноса цилиндрического типа, тогда как избирательность ухудшается со временем и падает приблизительно до 10% от максимума после истечения 100 часов в мембране облегченного переноса типа плоской пластины. В результате считается, что когда гелевая мембрана не покрыта гидрофобной мембраной, цилиндрическая мембрана облегченного переноса лучше, чем мембрана типа плоской пластины с точки зрения продолжительных показателей. Как видно из фиг.12 и фиг.16, удовлетворительные продолжительные показатели демонстрируются путем покрытия гелевой мембраны гидрофобной мембраной в мембране типа плоской пластины.

Предпочтительно, когда поддерживающая мембрана, изготовленная из керамики, используемая в настоящем варианте осуществления, имеет термостойкость 100°С или выше, механическую прочность и слабую адгезию с пропитанной гелевой мембраной подобно случаю пористой ПТФЭ мембраны, описанной в первом варианте осуществления. Пористость предпочтительно равна 40% или больше, и диаметр пор предпочтительно лежит в диапазоне от 0,1 до 1 мкм.

При строении на фиг.17, данная структура обеспечивается поддерживающей мембраной, изготовленной из керамики, сформированной внутри, и гелевой мембраной, сформированной снаружи поддерживающей мембраны. Напротив, поддерживающая мембрана может быть сформирована снаружи, а гелевая мембрана может быть сформирована внутри поддерживающей мембраны. Описывается, что форма является "цилиндрической". Однако это описание не требует обязательно, чтобы поперечное сечение имело точную форму круга и может быть овальной формы или может иметь легкую неравномерность.

Согласно настоящему варианту осуществления показано, что продолжительные показатели улучшаются путем использования цилиндрической мембраны облегченного переноса по сравнению с мембраной типа плоской пластины. Причиной этого считается то, что мембрана облегченного переноса менее вероятно деформируется, а также стабилизируется путем использования цилиндрической формы. В случае мембраны типа плоской пластины считается, что возникают дефекты в результате деформации мембраны со временем, и избирательность ухудшается в результате утечки Н2 из дефектов. Хотя керамическая мембрана используется в качестве поддерживающей мембраны в вышеприведенных примерах, эта мембрана может быть сформирована в цилиндрической форме, и материал не ограничивается керамикой до тех пор, пока он представляет собой материал, который менее вероятно деформируется со временем.