Область техники

Настоящее изобретение относится к титановому сплаву с превосходной коррозионной стойкостью, в частности стойкостью к межкристаллитной коррозии, в специальных средах.

Предпосылки создания изобретения

Известно, что титан показывает удовлетворительную стойкость к коррозии в хлоридных растворах, таких как морская вода, и окислительных кислотах, таких как азотная кислота. Однако титан может не показывать свою удовлетворительную стойкость к коррозии в неокислительной среде, такой как хлористоводородная кислота или серная кислота в высокой концентрации при высоких температурах.

Для улучшения стойкости к коррозии в таких специальных средах использовались Ti-Pd-е сплавы, содержащие палладий (Pd) в количестве примерно от 0,12% до 0,25% (типы 11-13 по Японскому промышленному стандарту (JIS) H4650; сорт 7 и сорт 11 по ASTM).

Для преодоления недостатка дороговизны Ti-Pd-х сплавов недавно были разработаны коррозионностойкие титановые сплавы, содержащие Pd, который является дорогостоящим элементом платиновой группы, в меньшей концентрации, и коррозионностойкие титановые сплавы, соответствующие Ti-Pd-м сплавам, за исключением замены части Pd обычно более недорогим элементом, таким как Ru, Ni или Cr (далее данные титановые сплавы также называются «недорогими коррозионностойкими титановыми сплавами») (например, публикация прошедшей экспертизу заявки на патент Японии №Н04-57735, публикация не прошедшей экспертизу заявки на патент Японии №Н04-308051 и патент США №US 5316722 А).

Недорогие коррозионностойкие титановые сплавы включают в себя сплавы Ti-0,4Ni-0,015Pd-0,025Ru-0,14Cr (номинальный состав; далее эти сплавы также называются «сплавами Ti-Ni-Pd-Ru-Cr»), заново стандартизованные как тип 14 и тип 15 по JIS (JIS H4650) и сорт 33 и сорт 34 по ASTM.

Известно, что такие новые недорогие коррозионностойкие титановые сплавы (сплавы Ti-Ni-Pd-Ru-Cr) развивают стойкость к коррозии согласно механизму, отличающемуся от механизма существующих недорогих коррозионностойких титановых сплавов (например, «Tetsu-to-Hagane (на японском; Iron and Steel)», vol.80, №4 (1994), p.353-358). В частности, новые недорогие коррозионностойкие титановые сплавы содержат хром (Cr) в отличие от существующих недорогих коррозионностойких титановых сплавов. Когда новые сплавы подвергаются воздействию коррозионной среды, хром селективно растворяется в ходе ранних стадий воздействия, позволяя Pd и Ru концентрироваться на поверхности, где Pd и Ru являются элементами платиновой группы, содержащимися в меньших концентрациях, чем в существующих недорогих коррозионностойких титановых сплавах. В результате эти новые сплавы показывают удовлетворительную стойкость к коррозии, даже несмотря на то, что они содержат элементы платиновой группы в меньших концентрациях.

Техническая проблема

Сплавы Ti-Ni-Pd-Ru-Cr широко используются обычно в химической промышленности и в теплообменниках, использующих морскую воду, благодаря своим дешевизне и удовлетворительной стойкости к коррозии. Однако даже сплавы Ti-Ni-Pd-Ru-Cr в некоторых специальных средах подвергаются коррозии в форме межкристаллитной коррозии. Примерные специальные среды включают в себя жесткие условия применения, так что сплавы Ti-Ni-Pd-Ru-Cr не способны поддерживать свое пассивное состояние, и поэтому сплавы Ti-Ni-Pd-Ru-Cr должны заменяться каждые несколько лет; и среды, типичные в деталях, прикрепленных вокруг электродов электролизных ванн, так что анодный ток также проходит через эти сплавы Ti-Ni-Pd-Ru-Cr.

Такие коррозионностойкие титановые сплавы первоначально имеют превосходную стойкость к межкристаллитной коррозии, и даже чистый титан является стойким к межкристаллитной коррозии в обычных средах. Однако межкристаллитная коррозия может протекать в особых условиях применения. Потребители не любят межкристаллитную коррозию, потому что она может вызвать быстрое разрушение аппаратов в отличие от общей коррозии, которая является обычной формой коррозии. Соответственно, имеется потребность в создании сплава Ti-Ni-Pd-Ru-Cr, который позволит минимизировать протекание межкристаллитной коррозии даже в специальных коррозионных средах.

Настоящее изобретение было создано при указанных обстоятельствах, и его задачей является создание титанового сплава, который может минимизировать протекание межкристаллитной коррозии даже в специальных средах, где межкристаллитная коррозия может легко протекать.

Решение проблемы

Настоящее изобретение решает эту задачу и предусматривает в одном своем аспекте титановый сплав, который содержит никель (Ni) с содержанием от 0,35 до 0,55 процента по массе (далее содержания будут выражены просто в «%»); палладий (Pd) с содержанием от 0,01% до 0,02%; рутений (Ru) с содержанием от 0,02% до 0,04%; и хром (Cr) с содержанием от 0,1% до 0,2%, причем остальное включает в себя титан и неизбежные примеси, при этом после прокатки и конечного отжига при температуре 600-725°С титановый сплав включает в себя богатые никелем фазы, причем каждая богатая никелем фаза является фазой (иной, чем альфа-фаза титана), содержащей Ni в 10 или более раз больше среднего содержания Ni в матрице титанового сплава, богатые никелем фазы вытянуты в направлении прокатки с образованием ряда, и множество рядов вытянуты по существу параллельно в поперечном направлении.

Настоящее изобретение также предусматривает в другом своем аспекте титановый сплав, который содержит Ni с содержанием от 0,35% до 0,55%; Pd с содержанием от 0,01% до 0,02%; Ru с содержанием от 0,02% до 0,04%; и Cr с содержанием от 0,1% до 0,2%, причем остальное включает в себя титан и неизбежные примеси, при этом после прокатки и конечного отжига при температуре 600-725°С титановый сплав включает в себя одну или более богатых никелем фаз, причем каждая богатая никелем фаза является фазой (иной, чем альфа-фаза титана), содержащей Ni в 10 или более раз больше среднего содержания Ni в матрице титанового сплава, и богатые никелем фазы содержат Ti2Ni.

Использованный здесь термин «богатая никелем фаза» включает в себя бета-фазу, которая выделяется в виде соединений Ti и Ni, каждое из которых содержит Ni с содержанием в 10 или более раз больше среднего содержания Ni в матрице титанового сплава. Следует отметить, однако, что альфа-фаза титана здесь исключена из «богатой никелем фазы», даже когда альфа-фаза содержит Ni с большим содержанием в 10 или более раз больше среднего содержания Ni.

Соответствующие титановые сплавы согласно настоящему изобретению могут быть получены путем осуществления конечного отжига при температуре в интервале от 600°С до 725°С после прокатки.

Согласно настоящему изобретению условия конечного отжига после прокатки сплавов Ti-Ni-Pd-Ru-Cr подходящим образом регулируются, и тем самым обеспечивается то, что титановые сплавы имеют (1) микроструктуру, в которой богатые никелем фазы вытянуты вдоль направления прокатки с образованием ряда, и множество таких рядов вытянуты по существу параллельно в поперечном направлении; или (2) микроструктуру, в которой богатые никелем фазы главным образом содержат Ti2Ni. Получаемые титановые сплавы превосходны по стойкости к межкристаллитной коррозии в специальных средах и поэтому очень полезны в качестве материалов для аппаратов, обычно используемых в таких средах, которые считаются вызывающими межкристаллитную коррозию.

Краткое описание чертежей

На фиг.1 представлены микрофотографии, показывающие результаты электронно-зондового микроанализа (ЭЗМА), отображающие распределение Ni в L-направлении (продольное направление, направление прокатки) структур поперечного сечения титановых сплавов, полученных конечным отжигом при различных температурах.

На фиг.2А, 2В и 2С представлены микрофотографии в электронном сканирующем микроскопе (СЭМ), показывающие то, какими являются формы коррозии титановых сплавов, полученных конечным отжигом при различных температурах.

На фиг.3А, 3В и 3С представлены микрофотографии в электронном сканирующем микроскопе (СЭМ), показывающие то, какими являются формы коррозии других примерных титановых сплавов, полученных конечным отжигом при различных температурах.

На фиг.4 представлены результаты ЭЗМА, отображающие распределение Ni и Cr в L-направлении структур поперечного сечения титановых сплавов, полученных конечным отжигом при различных температурах.

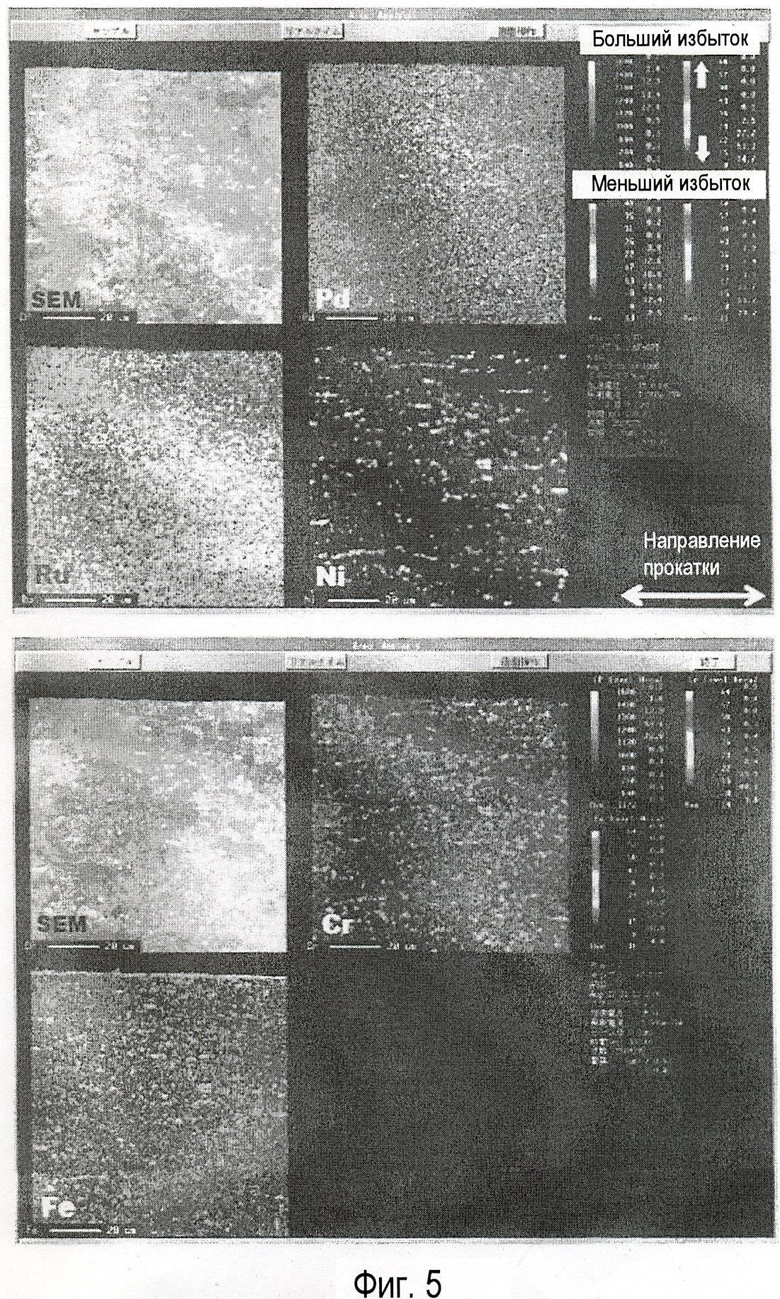

На фиг.5 представлены фотографии, показывающие изображения во вторичных электронах (СЭМ-изображения) и результаты построения распределения в образце.

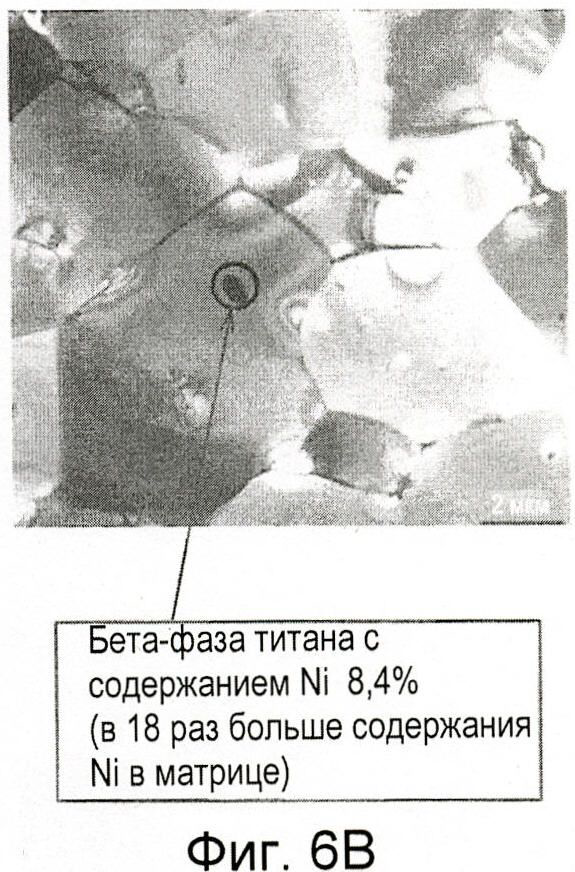

На фиг.6А и 6В представлены фотографии, показывающие примерные результаты исследования образца под просвечивающим электронным микроскопом (ПЭМ).

Описание вариантов реализации

Сплавы Ti-Ni-Pd-Ru-Cr, к которым применимо настоящее изобретение, используются в качестве материалов для различных аппаратов в химической промышленности и для теплообменников. Они обычно находятся в виде горячекатаных листов или холоднокатаных листов (плит). Эти катаные листы подвергаются конечному отжигу с получением продуктов. В лабораторном масштабе отжиг титана может быть осуществлен как вакуумный отжиг в атмосфере вакуума или в атмосфере, полученной созданием разрежения и продувкой аргоном (Ar), без последующей кислотной промывки. Однако в промышленном масштабе, где тщательно оценивается производительность, отжиг обычно проводят как непрерывный отжиг в воздушной атмосфере с последующей кислотной промывкой. Конечный отжиг обычно проводят при относительно высокой температуре (температуре конечного отжига) примерно от 750°С до 800°С для получения удовлетворительной формуемости.

Авторы настоящего изобретения выполнили различные исследования по улучшению стойкости к межкристаллитной коррозии сплавов Ti-Ni-Pd-Ru-Cr и в результате установили, что титановые сплавы, изготовленные конечным отжигом при температуре в интервале 600°С до 725°С, имеют различные микроструктуры.

В частности, авторами настоящего изобретения установлено, что титановые сплавы, изготовленные конечным отжигом при температуре в вышеуказанном интервале, содержат богатые никелем фазы, причем каждая богатая никелем фаза является фазой (иной, чем альфа-фаза титана), содержащей Ni в 10 или более раз больше среднего содержания Ni в матрице титанового сплава, и имеют (1) микроструктуру, в которой богатые никелем фазы вытянуты в направлении прокатки с образованием ряда, и множество таких рядов вытянуты по существу параллельно в поперечном направлении, или (2) микроструктуру, в которой богатые никелем фазы содержат Ti2Ni. Авторами настоящего изобретения также установлено, что титановые сплавы с этими микроструктурами могут показывать удовлетворительную стойкость к межкристаллитной коррозии даже в специальных коррозионных средах, где обычные титановые сплавы страдают от межкристаллитной коррозии. Настоящее изобретение выполнено на базе этих установленных фактов.

Из микроструктур титановых сплавов согласно настоящему изобретению микроструктура, в которой богатые никелем фазы вытянуты в направлении прокатки с образованием ряда, и множество таких рядов вытянуты по существу параллельно в поперечном направлении, может быть подтверждена отображением поперечного сечения в направлении прокатки (поперечного сечения в L-направлении) электронно-зондовым микроанализатором (ЭЗМА).

«Богатая никелем фаза» является фазой (иной, чем альфа-фаза титана), содержащей Ni в 10 или более раз больше среднего содержания Ni, и микроструктура, содержащая Ti2Ni, может быть подтверждена наблюдением под просвечивающим электронным микроскопом (ПЭМ) или электронным дифракционным анализом кристаллической структуры.

На фиг.1 представлены результаты ЭЗМА, отображающие структуры поперечного сечения в L-направлении холоднокатаных листов типа 14 по JIS (сплавы Ti-0,4Ni-0,015Pd-0,025Ru-0,14Cr), изготовленных конечным отжигом при различных температурах. Другие условия будут описаны далее в экспериментальных примерах. На фиг.1 беловатые области указывают на присутствие богатых никелем фаз. Результаты демонстрируют, что катаные листы, изготовленные конечным отжигом при температурах 650°С и 725°С соответственно, содержат богатые никелем фазы, в которых множество рядов богатых никелем фаз вытянуты по существу параллельно в поперечном направлении.

Результаты также демонстрируют, что катаный лист, изготовленный конечным отжигом при температуре 750°С, содержит богатые никелем фазы, которые в некоторой степени вытянуты в ряд, но содержит не так много рядов богатых никелем фаз, как в холоднокатаных листах, изготовленных при температурах конечного отжига 650°С и 725°С, и что холоднокатаные листы, изготовленные конечным отжигом при температурах 800°С и 830°С, содержат богатые никелем фазы, но эти богатые никелем фазы по существу не образуют рядов.

Титановые сплавы согласно настоящему изобретению при их изготовлении конечным отжигом при температуре 725°С или ниже содержат по меньшей мере одну из вышеуказанных микроструктур и поэтому показывают хорошую стойкость к межкристаллитной коррозии. Нижний предел температуры конечного отжига предпочтительно составляет 600°С, поскольку титановые сплавы, если они изготовлены конечным отжигом при температуре ниже 600°С, могут подвергаться недостаточной перекристаллизации и могут поэтому не иметь минимальной требуемой формуемости, хотя они имеют хорошую стойкость к межкристаллитной коррозии. Атмосферой конечного отжига является обычно воздушная атмосфера, но, естественно, понятно, что атмосферой может быть вакуумная атмосфера или атмосфера, которая получается разрежением и последующей продувкой аргоном. Время или длительность конечного отжига (время, в течение которого изделие подвергают воздействию температуры отжига) составляет примерно 1-10 минут в случае непрерывного отжига (и кислотной промывки) в воздушной атмосфере. Достижение равномерного нагревания всего рулона (листа) обычно занимает примерно 1-8 часов в случае вакуумного отжига.

Химические составы титановых сплавов согласно настоящему изобретению находятся в основном в соответствии со значениями публичных технических условий, и их микроструктуры контролируются на основе предпосылки, что они имеют данные химические составы. Причины, по которым указаны соответствующие содержания элементов в составах, являются следующими.

Содержание Ni от 0,35% до 0,55%

Элемент никель (Ni) относительно дешев по сравнению с Pd и при содержании в количестве 0,35% или более является эффективным для придания титановым сплавам стойкости к коррозии (стойкости к коррозии в неокислительной среде в атмосфере при высокой температуре и при высокой концентрации) даже тогда, когда Pd содержится в малом количестве. Однако, если Ni присутствует с содержанием более 0,55%, он может вызывать плохую обрабатываемость титановых сплавов. С точки зрения стойкости к коррозии нижний предел содержания Ni предпочтительно составляет 0,40% или более, а более предпочтительно - 0,45% или более..

Содержание Pd от 0,01% до 0,02%

Элемент палладий (Pd) представляет собой элемент благородный металл, добавляемый для улучшения основной стойкости к коррозии титановых сплавов, и содержится в относительно небольшом количестве благодаря синергетическим эффектам с другими элементами. Для проявления этих эффектов Pd должен содержаться в количестве 0,01% или более. Однако, если Pd присутствует в избыточно высоком количестве более 0,02%, он обуславливает высокую стоимость материала, что является нежелательным. С точки зрения стойкости к коррозии нижний предел содержания Pd предпочтительно составляет 0,012% или более, а более предпочтительно - 0,015% или более.

Содержание Ru от 0,02% до 0,04%

Элемент рутений (Ru), также как и Ni, относительно дешев по сравнению с Pd и при содержании в количестве 0,02% или более является эффективным для придания титановым сплавам стойкости к коррозии (стойкости к коррозии в неокислительной среде в атмосфере при высокой температуре и при высокой концентрации) даже тогда, когда Pd содержится в малом количестве. Однако, если Ru присутствует с содержанием более 0,04%, он обуславливает чрезвычайно высокую стоимость материала, что является нежелательным. С точки зрения стойкости к коррозии нижний предел содержания Ru предпочтительно составляет 0,025% или более, а более предпочтительно - 0,03% или более.

Содержание Cr от 0,1% до 0,2%

Элемент хром (Cr) вносит вклад в улучшения стойкости к коррозии и стойкости к щелевой коррозии титановых сплавов без неблагоприятного влияния на обрабатываемость. При использовании в сочетании с вышеуказанными элементами Cr дополнительно улучшает стойкость к коррозии титановых сплавов. Для проявления этих эффектов Cr должен содержаться в количестве 0,1% или более. Однако содержание Cr должно быть 0,2% или менее, поскольку, если Cr содержится в избытке, он может неблагоприятно влиять на обрабатываемость. С точки зрения стойкости к коррозии нижний предел содержания Cr предпочтительно составляет 0,12% или более, а более предпочтительно - 0,15% или более.

Титановые сплавы согласно настоящему изобретению содержат вышеуказанные компоненты, причем остальное включает титан и неизбежные примеси. Использованный здесь термин «неизбежные примеси» относится к примесным элементам, неизбежно содержащимся в исходных титановых губках. Типичные их примеры включают в себя кислород, железо, углерод, азот, водород, хром и никель. Примеры неизбежных примесей дополнительно включают в себя элементы, которые могут быть включены в состав продуктов в ходе процесса получения, такие как водород.

В этой связи количества элементов, таких как кислород, железо, азот, углерод, хром и никель, могут намеренно регулироваться для регулирования уровня прочности титановых сплавов. Эти элементы, чьи количества регулируются для указанной цели, также включены здесь в «неизбежные примеси». Содержания этих неизбежных примесей являются приблизительно следующими. Однако следует отметить, что из этих примесей в титановые сплавы согласно настоящему изобретению намеренно добавляют хром (Cr) и никель (Ni) в определенных количествах и что их содержания являются суммарными содержаниями, включая количества таких неизбежных примесей, указанных далее.

Кислород: 100-3000 массовых миллионных долей (м.д.) (далее такие содержания неизбежных примесей будут выражены просто в м.д.).

Железо: 100-3000 м.д.

Азот: до 500 м.д.

Углерод: до 800 м.д.

Водород: до 150 м.д.

Хром: 10-300 м.д.

Никель: 10-300 м.д.

Хотя механизм остается частично неизвестным, титановые сплавы согласно настоящему изобретению имеют улучшенную стойкость к межкристаллитной коррозии за счет наличия вышеуказанных микроструктур, вероятно потому, что сосуществование Ni и Cr, главных добавленных элементов титановых сплавов, тем или иным образом влияет на стойкость к межкристаллитной коррозии.

Известно, что регулярная коррозия (общая коррозия) титановых сплавов происходит согласно механизму посредством следующих реакций. В частности, на свободной поверхности титановых сплавов одновременно происходят анодная реакция, представленная следующим уравнением (1) (реакция растворения металла), и катодная реакция, представленная следующим уравнением (2) (реакция восстановления растворенного кислорода в присутствии растворенного кислорода или реакция восстановления иона водорода в кислотном растворе):

.

.

Независимо, в случае щелевой структуры, анодная реакция и катодная реакция происходят одновременно внутри и снаружи щели на ранних стадиях, но растворенный ион кислорода или водорода почти не поступает в щель снаружи щели, и это обуславливает различие в концентрации окислителя между внутренностью щели и ее окружением. Соответственно, между внутренностью щели и ее окружением образуется концентрационная ячейка окислителя, в которой анодная реакция происходит внутри щели, а катодная реакция происходит снаружи щели. Внутри щели из-за анодной реакции концентрация Н+ увеличивается, а рН снижается. Кроме того, для соблюдения электронейтральности по отношению к иону Н+, анионы, такие как Cl-, мигрируют снаружи щели с образованием высококонцентрированной хлористоводородной кислоты. Это затрудняет поддержание пассивного состояния, приводя к активному растворению, а именно к щелевой коррозии.

Как описано выше, в общей коррозии и щелевой коррозии титановых сплавов задействованы анодная реакция и катодная реакция. Вместе с тем, в коррозионный принцип межкристаллитной коррозии может быть, вероятно, вовлечена сегрегация примесей и легирующих элементов на границах зерен. Считается, что в титановых сплавах согласно настоящему изобретению, подвергшихся отжигу при относительно низких температурах, богатые никелем фазы остаются в особых формах и, таким образом, предотвращается их сегрегация на границах зерен.

Настоящее изобретение будет проиллюстрировано более подробно со ссылкой на несколько нижеприведенных рабочих примеров. Следует отметить, однако, что эти примеры никоим образом не предназначены ограничивать объем настоящего изобретения; различные изменения и модификации могут быть проделаны без отступления от объема и сущности изобретения, и предполагается, что приложенная формула изобретения охватывает все такие изменения и модификации как входящие в истинную сущность и объем изобретения.

Примеры

Экспериментальный пример 1

Имеющийся в продаже сплав Ti-Ni-Pd-Ru-Cr, т.е. холоднокатаный отожженный лист типа 14 по JIS (сплав Ti-0,4Ni-0,015Pd-0,025Ru-0,14Cr), подвергали холодной прокатке при обжатии 40% до толщины листа 1,1 мм, получившийся лист разделяли на небольшие требуемые куски, подвергали затем последующему воздушному отжигу (конечному отжигу), обработкам окунанием в соль и кислотной промывкой, имитирующим процессы непрерывного отжига и кислотной промывки, с получением в результате образцов для коррозии.

Воздушный отжиг

Температура: 670°С, 700°С, 725°С, 750°С, 775°С, 800°С и 830°С.

Время отжига: 165 секунд.

Окунание в соль: окунание в имеющуюся в продаже соль для удаления окалины с титана (торговое наименование: «Kolene DGS», поставляемая фирмой Ninon Parkerizing Co., Ltd.), нагретую до примерно 500°С, на одну минуту.

Кислотная промывка: кислотная промывка азотной и фтористоводородной кислотой по толщине примерно 0,1 мм.

Изготовленные образцы для коррозии подвергали испытаниям на коррозию при следующих условиях и определяли стойкость образцов к коррозии. Условия испытаний имитируют такие жесткие условия применения, что сплавы Ti-Ni-Pd-Ru-Cr, к которым относится настоящее изобретение, не сохраняют свое пассивное состояние.

Условия испытаний на коррозию

Каждый из образцов погружали в кипящую 10%-ную хлористоводородную кислоту на 24 часа и рассчитывали скорость коррозии за год (мм/год) на основе площади образца перед испытанием и изменения массы до и после испытания. Результаты показаны как соотношение между температурой конечного отжига и скоростью коррозии в таблице 1 ниже.

Поверхности образцов после испытания изучали под сканирующим электронным микроскопом (СЭМ) и определяли, имеется или нет межкристаллитная коррозия. Формы коррозии образцов показаны на фиг.2А, 2В, 2С, 3А, 3В, 3С и 3D (фотографии). Из этих фотографий на фиг.2А показаны образцы, полученные при температуре отжига 670°С, на фиг.2В показаны образцы, полученные при температуре отжига 700°С, на фиг.2С показаны образцы, полученные при температуре отжига 725°С, на фиг.3А показаны образцы, полученные при температуре отжига 750°С, на фиг.3В показаны образцы, полученные при температуре отжига 775°С, на фиг.3С показаны образцы, полученные при температуре отжига 800°С, и на фиг.3D показаны образцы, полученные при температуре отжига 830°С соответственно.

Эти результаты демонстрируют, что температура конечного отжига не так уж влияет на скорость коррозии, но значительно влияет на форму коррозии. В частности, образцы, полученные при температурах конечного отжига 725°С или ниже, испытывают коррозию преимущественно в форме общей коррозии (фиг.2А, 2В и 2С), а образцы, полученные при температурах конечного отжига 750°С или выше, испытывают коррозию в форме межкристаллитной коррозии. Это демонстрирует, что протекание межкристаллитной коррозии может быть эффективно предотвращено путем осуществления конечного отжига при температуре 725°С или ниже. В данном экспериментальном примере нижний предел температуры конечного отжига был установлен на 670°С. Однако было подтверждено, что межкристаллитная коррозия не происходит даже тогда, когда конечный отжиг осуществляют при температуре, равной или меньшей, чем указанная температура.

На фиг.4 представлены результаты ЭЗМА, отображающие распределение Ni и Cr в поперечном сечении (поперечное сечение L-направления) образцов, использованных в испытаниях на коррозию (также см. фиг.1 относительно распределения Ni в образцах, полученных при температурах отжига от 650°С до 830°С). Результаты демонстрируют, что титановые сплавы, содержащие как Ni, так и Cr, включают Ni и Cr, которые распределены при сосуществовании, и что образцы, полученные конечным отжигом при температурах 750°С или выше, включают Ni и Cr, которые распределены при заметном сосуществовании (а именно, Ni и Cr распределены одинаковым образом). Это указывает на то, что сосуществование Ni и Cr отрицательно влияет на стойкость к межкристаллитной коррозии.

Экспериментальный пример 2

Изображения во вторичных электронах (СЭМ-изображения) и результаты построения распределения в образце для коррозии (отожженном при температуре конечного отжига 700°С), изготовленном по методике экспериментального примера 1, представлены на фиг.5 (фотографии). Белые зоны выделений на СЭМ-изображениях присутствуют в местах, по существу соответствующих участкам с высокими концентрациями Ni, Cr и Fe, а особенно Ni, причем различие в концентрации между матрицей (альфа-фаза) и зонами выделений является значительным. На основании этого зоны выделений могут быть названы богатыми никелем фазами. Напротив, эти данные демонстрируют, что Pd и Ru распределены приблизительно однородно.

Независимо, образец подвергали изучению под просвечивающим электронным микроскопом (ПЭМ), и примерные изображения в квадратных полях зрения со стороной 14 мкм показаны на фиг.6А и 6В (фотографии). На этих ПЭМ-изображениях выделения с размером 0,2 мкм или более обозначены кружком, и точечной спектрометрией этих выделений в ПЭМ может быть измерено содержание Ni. На фиг.6А представлено изображение, где богатая никелем фаза представляет собой Ti2Ni, а на фиг.6В представлено изображение, где богатая никелем фаза представляет собой бета-фазу.

В образце, представленном на фиг.6А и 6В, исходный слиток для образцов имел содержание Ni 0,49% и 0,43% вверху и внизу соответственно. Соответственно, матрица (основной металл) имела среднее содержание Ni 0,46%.

Являются ли выделения богатыми никелем фазами или нет, может быть определено по определенным точечной спектрометрией содержаниям Ni в выделениях. Следует отметить, что «богатыми никелем фазами», определенными в настоящем изобретении, являются фазы, каждая из которых имеет содержание Ni в 10 или более раз больше среднего содержания Ni в матрице. В этой связи построенное распределение указывало на то, что большая часть выделений является богатыми никелем фазами.

Кроме того, представляют ли выделения собой Ti2Ni или бета-фазу, может быть определено путем подачи электронных пучков на каждое из выделений и анализа кристаллических структур выделений с помощью электронного дифракционного анализа. Примерные результаты анализа богатых никелем фаз показаны на фиг.6А и 6В.

Вышеуказанным образом изготовили образцы посредством конечного отжига (на воздухе) при различных температурах 650°С, 700°С, 725°С, 750°С, 800°С и 830°С и исследовали формы или фазы (Ti2Ni или бета-фаза) выделений. Результаты представлены в таблице 2 ниже.

Результаты демонстрируют, что образцы, полученные конечным отжигом при температурах 650°С, 700°С и 725°С, содержали Ti2Ni среди богатых никелем фаз, а другие образцы, полученные конечным отжигом при температурах 750°С, 800°С и 830°С, не содержали Ti2Ni, но содержали одну лишь бета-фазу среди богатых никелем фаз. С учетом также результатов, представленных в таблице 1, межкристаллитная коррозия может быть подавлена при обеспечении того, что богатые никелем фазы содержат Ti2Ni.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ТИТАНОВОГО СПЛАВА, КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ И КОНТЕЙНЕР ДЛЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2010 |

|

RU2452785C2 |

| ТИТАНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ ДАВЛЕНИЕМ | 2016 |

|

RU2724272C2 |

| ТИТАНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ | 2016 |

|

RU2676197C1 |

| ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ | 2016 |

|

RU2704986C2 |

| ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2752094C1 |

| Коррозионностойкое изделие и способ его изготовления | 2016 |

|

RU2735179C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ СПЛАВА СЕРИИ ALMGSC | 2020 |

|

RU2779736C1 |

| Способ получения катаных полуфабрикатов из аустенитной коррозионностойкой стали | 2020 |

|

RU2735777C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛИДА ТИТАНА МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2021 |

|

RU2771150C1 |

| МАРТЕНСИТНАЯ СТАЛЬ, СТОЙКАЯ К ЗАМЕДЛЕННОМУ РАЗРУШЕНИЮ, И СПОСОБ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2638611C1 |

Изобретение относится к области металлургии, в частности к титановым сплавам с высокой коррозионной стойкостью. Заявлены варианты титановых сплавов. Титановый сплав содержит, мас.%: Ni от 0,35 до 0,55, Pd от 0,01 до 0,02, Ru от 0,02 до 0,04%, Сr от 0,1 до 0,2, титан и неизбежные примеси - остальное. После прокатки и конечного отжига при температуре 600-725°С титановый сплав включает в себя богатые никелем фазы, причем каждая богатая никелем фаза является фазой, содержащей никель в 10 или более раз больше среднего содержания никеля в матрице титанового сплава. Богатые никелем фазы вытянуты в направлении прокатки с образованием ряда, множество таких рядов вытянуты по существу параллельно в поперечном направлении. При этом богатые никелем фазы содержат Ti2Ni. Титановый сплав минимизирует протекание межкристаллитной коррозии даже в специальных средах, где межкристаллитная коррозия может легко протекать. 2 н.п. ф-лы, 6 ил., 2 табл., 2 пр.

1. Титановый сплав, содержащий:

никель (Ni) с содержанием от 0,35 мас.% до 0,55 мас.% (далее содержания будут выражены просто в «%»);

палладий (Pd) с содержанием от 0,01% до 0,02%;

рутений (Ru) с содержанием от 0,02% до 0,04%; и

хром (Сr) с содержанием от 0,1% до 0,2%,

причем остальное включает в себя титан и неизбежные примеси,

при этом после прокатки и конечного отжига при температуре 600-725°С титановый сплав включает в себя богатые никелем фазы, причем каждая богатая никелем фаза является фазой, содержащей никель в 10 или более раз больше среднего содержания никеля в матрице титанового сплава, при этом богатые никелем фазы вытянуты в направлении прокатки с образованием ряда, и при этом множество таких рядов вытянуты, по существу, параллельно в поперечном направлении.

2. Титановый сплав, содержащий:

Ni с содержанием от 0,35% до 0,55%; Pd с содержанием от 0,01% до 0,02%; Ru с содержанием от 0,02% до 0,04%; и Сr с содержанием от 0,1% до 0,2%,

причем остальное включает в себя титан и неизбежные примеси,

при этом после прокатки и конечного отжига при температуре 600-725°С титановый сплав включает в себя богатые никелем фазы, причем каждая богатая никелем фаза является фазой, содержащей никель в 10 или более раз больше среднего содержания никеля в матрице титанового сплава, при этом богатые никелем фазы вытянуты в направлении прокатки с образованием ряда, и при этом богатые никелем фазы содержат Ti2Ni.

| US 5316722 А, 31.05.1994 | |||

| JP 10088259 А, 07.04.1998 | |||

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1992 |

|

RU2039113C1 |

| АН СССР | 0 |

|

SU406929A1 |

| SCHUTZ R.W | |||

| AT AL., COMPARATIVE CORROSION RESISTANCE OF Ru AND Pd-MODIFIED C.P.TITANIUM ALLOYS, 01.09.2001, p.245-253. | |||

Авторы

Даты

2012-10-20—Публикация

2011-06-28—Подача