Область техники

Изобретение относится к мартенситным сталям для транспортных средств с подходящей стойкостью к замедленному разрушению. Такая сталь предназначена для использования в качестве конструктивных элементов и армирующих материалов, прежде всего, для автомобилей. Оно также относится к способу изготовления полностью мартенситной высокосортной стали с подходящей стойкостью к замедленному разрушению.

Уровень техники

Стальные детали автомобилей часто подвергаются воздействию окружающей среды, в которой может образовываться и абсорбироваться атомарный водород. Абсорбированный водород может быть дополнением к тому, что уже было абсорбировано во время изготовления компонентов. Негативными эффектами, которые может вызвать водород в стали, являются снижение разрушающего напряжения стали, ограничение пластичности и ударной вязкости или даже ускорение роста трещин внутри стали. Разрушение стали за счет водородного охрупчивания может происходить сразу при нагрузке или после периода времени. Это поведение делает исключительно трудным прогноз разрушения, что связано с водородным охрупчиванием, и может быть дорогостоящим с точки зрения обязательств имущественного характера и ремонта. В целом, склонность к водородному разрушению возрастает с увеличением прочности стали, и является более выраженной, когда прочность стали превышает 1000 МПа.

Таким образом, было предложено несколько семейств сталей, таких как те, что указаны ниже, с различными уровнями прочности.

Среди этих концепций были разработаны стали с микро-легирующими элементами, упрочнение которых получается одновременно выделением и измельчением размера зерна феррита. Разработка таких высокопрочных низколегированных (HSLA) сталей была продолжена сталями повышенной прочности под названием Прогрессивные высокопрочные стали, которые сохраняют хорошие уровни прочности вместе с хорошей холодной формуемостью, такими как двухфазные стали, бейнитные стали, ТРИП стали, но уровни предела прочности при растяжении, которые могут быть достигнуты с помощью таких концепций, как правило, ниже 1300 МПа.

Таким образом, чтобы ответить на запрос в сталях с еще более высокой прочностью и в то же время с хорошей пластичностью, имели место много разработок с задачей получения сорта стали, которая может быть стойкой к водородному охрупчиванию. Это приводит к мартенситным сталям с прочностью более 1500 МПа, но с проблемами замедленного разрушения из-за присутствия водорода в стали. Кроме того, у мартенситных сталей низкая формуемость.

Разработка мартенситных сталей иллюстрируется, например, WO 2013082188, такая заявка относится к композициям мартенситной стали и способам их изготовления. Более конкретно, мартенситные стали, раскрытые в данной заявке, имеют предел прочности при растяжении в пределах 1700 - 2200 МПа. В частности, изобретение относится к тонкблистовой стали (толщиной 1 мм) и способам ее производства. Однако такая заявка не обсуждает стойкость к замедленному разрушению, не раскрывает, как изготовить стали стойкие к замедленному разрушению.

Известна также следующая статья "ISIJ 1994 (vol 7) - Effect of Ni, Cu and Si on delayed fracture properties of High Strength Steel with tensile strength of 1450 by Shiraga"(Влияние Ni, Си и Si на свойства замедленного разрушения высокопрочных сталей с пределом прочности при растяжении 1450 по Ширага)", которая раскрывает положительное влияние содержания Ni на стойкость к замедленному разрушению, обусловленному водородом. Однако такой документ не раскрывает вопрос о достаточной стойкости к замедленному разрушению.

Раскрытие изобретения

Задачей изобретения является создание холоднокатаной и отожженной стали с улучшенной стойкостью, формуемостью и стойкостью к замедленному разрушению и с пределом прочности при растяжении:

- по меньшей мере 1700 МПа, предпочтительно, по меньшей мере 1800 МПа и более предпочтительно, по меньшей мере 1900 МПа;

- пределом текучести по меньшей мере 1300 МПа, предпочтительно, по меньшей мере 1500 МПа и более предпочтительно по меньшей мере 1600 МПа;

- общим относительным удлинением по меньшей мере 3%, предпочтительно, по меньшей мере 5% и более, предпочтительно, по меньшей мере 6%; и

- стойкостью к замедленному разрушению, по меньшей мере 24 часов испытания на U-изгиб погружением в кислоту.

Изобретение предлагает холоднокатаный и отожженный лист из мартенситной стали, имеющий стойкость к замедленному разрушению по меньшей мере 24 ч испытания на U-изгиб погружением в кислоту, включающий в мас. %:

0,30≤С≤0,5

0,2≤Mn≤1,5

0,5≤Si≤3,0

0,02≤Ti≤0,05

0,001≤N≤0,008

0,0010≤В≤0,0030

0,01≤Nb≤0,l

0,2≤Cr≤2.0

Р≤0,02

S≤0,005

Al≤1

Мо≤1 и

Ni≤0,5,

остальную часть состава составляют железо и неизбежные примеси, образующиеся при плавлении, и микроструктура на 100% мартенситная с размером бывшего аустенитного зерна менее 20 мкм.

Предпочтительно холоднокатаный и отожженный лист из мартенситной стали содержит 0,01≤Nb≤0,05%.

Предпочтительно холоднокатаный и отожженный лист из мартенситной стали содержит 0,2≤Cr≤1,0%.

Предпочтительно холоднокатаный и отожженный лист из мартенситной стали содержит Ni≤0,2%, более предпочтительно, Ni≤0,05%, и в идеале Ni≤0,03%.

Предпочтительно, холоднокатаный и отожженный лист из мартенситной стали содержит 1≤Si≤2%.

В предпочтительном осуществлении холоднокатаный и отожженный лист из мартенситной стали таков, что предел прочности при растяжении составляет по меньшей мере 1700 МПа, предел текучести составляет по меньшей мере 1300 МПа и общее удлинение составляет по меньшей мере 3%.

В предпочтительном осуществлении холоднокатаный и отожженный лист из мартенситной стали таков, что стойкость к замедленному разрушению составляет, по меньшей мере 48 ч при испытании на U-изгиб погружением в кислоту, более предпочтительно стойкость к замедленному разрушению составляет по меньшей мере 100 часов при испытании на U-изгиб погружением в кислоту, и в другом предпочтительном осуществлении стойкость к замедленному разрушению составляет по меньшей мере 300 часов при испытании на U-изгиб погружением в кислоту. В идеале стойкость к замедленному разрушению составляет по меньшей мере 600 часов при испытании на U-изгиб погружением в кислоту.

Настоящее изобретение также относится к способу получения холоднокатаного и отожженного листа из мартенситной стали, включающему следующие стадии, стадии могут быть выполнены последовательно:

- разливку стали с составом в соответствии с изобретением так, чтобы получить сляб,

- повторный нагрев сляба при температуре Treheat выше 1150°С,

- горячую прокатку после повторного нагрева сляба при температуре выше 850°С для получения горячекатаной стали,

- охлаждение горячекатаной стали до температуры намотки Тнамотки 500-660°С, затем

- намотку горячекатаной стали, охлажденной до Тнамотки,

- очистку от окалины горячекатаной стали,

- холодную прокатку стали так, чтобы получить холоднокатаный стальной лист,

- нагрева до температуры Тотжига между Ас3 °С (температура формирования аустенита в процессе нагрева) и 950°С, отжига при Тотжига в течение 40-600 секунд, чтобы иметь 100% аустенитную микроструктуру с размером зерна менее 20 мкм,

- необязательно выполнение стадии охлаждения холоднокатаной стали от температуры отжига до температуры T1 по меньшей мере Ас3 °С при скорости охлаждения по меньшей мере 1°С/с,

- охлаждение холоднокатаной стали, необязательно до комнатной температуры со скоростью охлаждения CRquench по меньшей мере 100°С/с, и

- необязательно отпуск холоднокатаной стали при температуре 180-300°С в течение по меньшей мере 40 секунд.

Предпочтительно в способе изготовления холоднокатаного и отожженного листа из мартенситной стали в соответствии с изобретением скорость охлаждения CRquench составляет по меньшей мере 200°С/с.

В предпочтительном осуществлении изобретения в способе изготовления холоднокатаного и отожженного листа из мартенситной стали в соответствии с изобретением скорость охлаждения CRquench составляет по меньшей мере 500°С/с.

Предпочтительно в способе изготовления холоднокатаного и отожженного листа из мартенситной стали в соответствии с изобретением размер зерна аустенита, формирующегося в ходе отжига при Тотжига в течение 40-600 секунд, составляет менее 15 мкм.

Холоднокатаная и отожженная сталь в соответствии с изобретением может быть использована для изготовления деталей транспортного средства.

Холоднокатаная и отожженная сталь в соответствии с изобретением может быть использована для изготовления конструктивных элементов транспортного средства.

Краткое описание чертежей

На фиг. 1 показана микроструктура горячекатаных сталей;

на фиг. 2 показана микроструктура холоднокатаных отожженных мартенситных сталей.

Осуществление изобретения

Для получения листа из мартенситной стали в соответствии с изобретением является очень важным химический состав, а также технологические параметры, чтобы достичь всех целей и получить подходящую стойкость к замедленному разрушению. Содержание никеля ниже 0,5% необходимо, чтобы уменьшить Н охрупчивание, содержание углерода 0,3-0,5% требуется для механических свойств при растяжении и содержание Si выше 0,5% также для улучшения стойкости к Н охрупчиванию.

Следующие химические элементы в составе приведены в массовых процентах.

Что касается углерода: увеличение содержания выше 0,5% мас. приведет к увеличению числа границ карбидных зерен, которые являются одной из основных причин ухудшения стойкости к замедленному разрушению стали. Однако содержание углерода по меньшей мере 0,30% масс. необходимо, чтобы получить искомую прочность стали, то есть предел прочности при растяжении 1700 МПа и предел текучести 1300 МПа. Таким образом, содержание углерода должно быть ограничено диапазоном 0,30 - 0,5% масс. Предпочтительно содержание углерода ограничено диапазоном 0,30-0,40%.

Марганец повышает чувствительность к замедленному разрушению высокопрочной стали. Формирование включения MnS обычно бывает исходной точкой зарождения трещины, индуцированного водородом, по этой причине содержание марганца ограничивается максимальным количеством 1,5% масс. Уменьшение содержания Mn менее 0,2% масс. ухудшило бы стоимость и производительность, поскольку обычное остаточное содержания выше этого уровня. Таким образом, содержание марганца должно быть ограничено 0,2≤Mn≤1,5% масс., предпочтительно 0,2≤Mn≤1,0% масс. и более предпочтительно 0,2≤Mn≤0,8% масс.

Кремний. Минимальное количество 0,5% масс, необходимо для достижения целевых свойств изобретения, поскольку Si повышает стойкость к замедленному разрушению стали за счет:

- уменьшения кинетики диффузии водорода и предотвращения образования Н2, и

- ингибирования образования карбидов во время необязательного процесса отпуска.

При содержании кремния выше 3,0% масс. в стали ухудшается покрываемость. Добавленное количество Si, таким образом, ограничено диапазоном 0,5-3,0% масс., предпочтительно, 1,2%≤Si≤1,8%.

Что касается титана, добавление менее 0,02% масс. титана будет приводить к снижению стойкости к замедленному разрушению стали по изобретению, которая будет разрушаться менее чем за 50 часов при испытании на U-изгиб погружением в кислоту. Действительно, Ti необходим для эффекта поглощения водорода выделениями Ti(C, N). Ti также необходим, чтобы действовать в качестве элемента, образующего нитрид (TiN), Ti, защищает бор от реакции с азотом; как следствие, бор будет в твердом растворе в стали. Кроме того, выделения титана закрепляют границы зерна бывшего аустенита, позволяя таким образом иметь мелкозернистую конечную мартенситную структуру, так как размер бывшего аустенитного зерна будет менее 20 мкм. Однако содержание Ti выше 0,05% масс, привело бы к крупнозернистым выделениям, содержащим Ti, и эти крупнозернистые выделения утратили бы свой эффект закрепления границ зерна. Искомое содержание титана, следовательно, составляет 0,01-0,05% масс. Предпочтительно содержание Ti составляет 0,02-0,03% масс.

Содержание азота ниже 0,001% масс. снижает выделения нитридов в стали, что приводит к более крупнозернистой структуре стали из-за меньшего эффекта закрепления выделениями. Кроме того, крупнозернистые микроструктуры представляют меньший объем границ зерна, что увеличивает кинетику распространения трещин. Результатом будет ухудшение стойкости к замедленному разрушению стали. Однако при содержании азота выше 0,008% масс. нитриды в стали становятся более крупнозернистыми, тем самым уменьшая эффект закрепления размера, что приводит к ухудшению стойкости к замедленному разрушению стали. Таким образом, содержание азота должно быть ограничено диапазоном 0,001-0,008% масс.

Бор должен оставаться в твердом растворе, чтобы улучшить способность стали принимать закалку. Ниже 0,0010% масс, бор не способствует в достаточной степени зернограничному упрочнению, которое необходимо для достижения подходящего замедленного разрушения стали по настоящему изобретению. Кроме того, из-за значительно более быстрой диффузии к границам зерна, чем фосфор, бор предотвращает вредное воздействие фосфорных выделений на указанных границах зерна, которые ухудшают стойкость к замедленному разрушению. Однако выше 0,0030% масс. могут образовываться карбобориды. Таким образом, бор добавляют в количестве 10-30 частей на миллион.

Искомое содержание ниобия составляет 0,01-0,1% масс. Содержание Nb ниже 0,01% масс. не обеспечивает достаточного эффекта измельчения бывшего зерна аустенита. В то время как при содержании Nb более 0,1% масс., не происходит дальнейшее измельчение зерна. Предпочтительно содержание Nb составляет 0,01<Nb<0,05% масс.

Что касается хрома: выше 2,0% масс стойкость к замедленному разрушению не улучшается, а дополнительный Cr увеличивает себестоимость продукции. Ниже 0,2% масс. Cr стойкость к замедленному разрушению будет ниже ожиданий. Искомое содержание хрома составляет 0,2-2,0% масс. Предпочтительно содержание Cr составляет 0,2≤Cr≤1,0% масс.

Алюминий оказывает положительный эффект на стойкость к замедленному разрушению. Однако этот элемент является стабилизатором аустенита, он повышает температуру Ас3 для полной аустенизации перед охлаждением в процессе отжига, так как требуется полная аустенизации, чтобы получить полностью мартенситную микроструктуру, содержание ограничено А1 до 1,0% масс. в целях экономии энергии и исключения высокой температуры отжига, которая может привести к укрупнению бывшего зерна аустенита.

Что касается никеля, документы известного уровня техники, такие как ISIJ 1994 (vol 7) - Effect of Ni, Cu and Si on delayed fracture properties of High Strength Steel with tensile strength of 1450 by Shiraga" (Влияние Ni, Cu и Si на свойства замедленного разрушения высокопрочных сталей с пределом прочности при растяжении 1450 по Ширага)", раскрывают, что добавление никеля улучшает стойкость к замедленному разрушению. В отличие от известного уровня техники авторы настоящего изобретения неожиданно установили, что никель оказывает негативное влияние на стойкость к замедленному разрушению в сплавах настоящего изобретения. По этой причине содержание никеля ограничено 0,5% масс., предпочтительно содержание Ni ниже 0,2% масс., более предпочтительно содержание Ni ниже 0,05% масс. И, в идеале, сталь содержит Ni на уровне примесей, который составляет менее 0,03% масс.

Содержание молибдена ограничено 1% масс. по вопросу затрат, помимо этого не было выявлено улучшения стойкости к замедленному разрушению при добавлении Мо. Предпочтительно содержание молибдена ограничено 0,5% масс.

Что касается фосфора, при содержании более 0,02% масс. фосфор сегрегируется вдоль границ зерен стали и вызывает ухудшение стойкости к замедленному разрушению стального листа. Таким образом, содержание фосфора должно быть ограничено 0,02% масс.

Что касается серы, содержание более 0,005% масс. приводит к большому количеству неметаллических включений (MnS) и это вызывает ухудшение стойкости к замедленному разрушению стального листа. Следовательно, содержание серы должно быть ограничено 0,005% масс.

Водородное разрушение часто наблюдается в виде межкристаллитного излома путем хрупкого раскалывания или разделения по межфазной границе, в зависимости от относительной прочности границ зерна. Считается, что межкристаллитный излом может быть вызван сочетанием сегрегации примесей (например, Р, S, Sb и Sn) на границах зерна во время аустенизации и выделения цементита (Fe3C) по границам зерна во время отпуска. Степень сегрегации примесей и таким образом охрупчиваемости усиливается присутствием Mn в сплаве. Таким образом, в настоящем изобретении содержание S, Sb, Sn и Р предпочтительно ограничено насколько возможно низким значением.

Способ получения стали в соответствии с изобретением предполагает разливку стали с химическим составом по изобретению.

Стальные отливки повторно нагревают выше 1150°С. Когда температура повторного нагрева сляба ниже 1150°С, сталь не будет гомогенной и выделения не будут полностью растворены.

Затем сляб подвергают горячей прокатке, последний проход горячей прокатки происходит при температуре T1p по меньшей мере 850°С. Если T1p ниже 850°С, обрабатываемость в горячем состоянии снижается и будут появляться трещины, и силы вращения будут увеличиваться. Предпочтительно T1p составляет по меньшей мере 870°С.

- Охлаждение стали до температуры намотки Тнамотки.

- Тнамотки находится в пределах 500-660°С.

- После намотки горячекатаную сталь подвергают очистке от окалины.

- Холодная прокатка стали со степенью обжатия холодной прокатки, которая будет зависеть от конечной искомой толщины и предпочтительно составляет 30-80%.

- Затем выполняется последующая обработка выдержкой:

- Нагрев стали до температуры отжига Тотжига, которая должна быть между Ас3 и 950°С.

- Отжиг стали при температуре Тотжига, между Ас3 и 950°С в течение по меньшей мере 40 секунд в полностью аустенитной области так, чтобы сформировать 100% аустенита с размером зерна менее 20 мкм перед закалкой. Контроль температуры отжига является важным признаком процесса, так как он позволяет контролировать размер бывшего аустенитного зерна в дополнение к 100% аустенитной структуре перед закалкой. Ниже Ас3 присутствует феррит, и его присутствие может изменить химический состав аустенита и снизить предел прочности при растяжении стали ниже искомого 1700 МПа, кроме того, присутствие феррита создает вторую фазу в стали, которая очень мягкая по сравнению с твердым мартенситом, полученным после резкого охлаждения. Сосуществование этих двух фаз с большой разницей в твердости отрицательно влияет при использовании на свойства, такие как раздача отверстий или сгибаемость. Предпочтительно отжиг проводят в течение 40-300 секунд, и температура предпочтительно составляет 850-900°С.

Бывшее аустенитное зерно должно быть менее 20 мкм, так как механические свойства и стойкость к замедленному разрушению по настоящему изобретению улучшаются, когда размер менее 20 мкм, предпочтительно ниже 15 мкм.

- Затем холоднокатаную сталь охлаждают по меньшей мере на одной стадии. В предпочтительном осуществлении согласно изобретению сталь сначала охлаждают со скоростью охлаждения CR1 выше 1°С/с до температуры выше 820°С, которая все еще выше температуры Ас3. Ас3 является температурой, ниже которой феррит может появиться на этой стадии охлаждения. Эта первая стадия охлаждения является необязательной. Ниже 1°С/с будет иметь место рост зерна аустенита, что приводит к крупному зерну мартенсита, ухудшающему стойкость к замедленному сопротивлению разрушения и механические свойства.

- Затем холоднокатаную сталь быстро охлаждают до комнатной температуры со скоростью охлаждения CR2 выше 100°С/с на второй стадии охлаждения, предпочтительно CR2≥200°С/с и более предпочтительно CR2≥500°С/с, так, что конечная микроструктура состоит из мартенсита небольшого размера. Ниже 100°С/с будет появляться крупное мартенситное зерно или даже феррит, и это может ухудшить соответственно стойкость к замедленному разрушению или предел прочности при растяжении.

- После охлаждения либо до комнатной температуры, либо до температуры отпуска, сталь повторно нагревают и выдерживают при температуре в интервале 180-300°С в течение по меньшей мере 40 секунд для отпуска, улучшающего пластичность стали. Ниже 180°С отпуск не будет влиять на пластичность, и полностью мартенситная структура будет хрупкой. Выше 300°С формирование большего количества карбидов уменьшает прочность стали и ухудшает стойкость к замедленному разрушению.

Мартенсит является структурой, образующейся после охлаждения аустенита, формирующегося в процессе отжига. Мартенсит дополнительно подвергают отпуску во время стадии после процесса отпуска. Одним из последствий такого отпуска является повышение пластичности и стойкости к замедленному разрушению. Содержание мартенсита должно быть 100%, искомая структура настоящего изобретения является полностью мартенситной.

Дополнительный отпуск после быстрого охлаждения CR2 в соответствии с настоящим изобретением может быть выполнен с помощью любых подходящих средств, если температура и время находятся в пределах заявленных диапазонов.

В частности, индукционный отжиг может быть выполнен непрерывно с размотанным стальным листом.

Другим предпочтительным способом выполнения такого отпуска является выполнение так называемого отжига в камерной печи рулона стального листа.

В зависимости от искомых значений механических свойств, специалист в данной области техники знает, как определить состав стали и параметры отпуска (время и температура), чтобы достичь свойств согласно изобретению, оставаясь в пределах заявленных диапазонов согласно изобретению.

После отпуска может быть выполнено покрытие любым подходящим способом, включающим электролитическое цинкование, вакуумное покрытие (струйное осаждение из паровой фазы) или химическое парофазное осаждение, например. Предпочтительно наносят электролитическое Zn покрытие.

Сокращения

- TS (МПа) относится к пределу прочности при растяжении, измеренному с помощью испытания на растяжение (ASTM) в продольном направлении по отношению к направлению прокатки,

- YS (МПа) относится к пределу текучести, измеренному с помощью испытания на растяжение (ASTM) в продольном направлении по отношению к направлению прокатки,

- Отношение предела текучести к пределу прочности является отношением YS к TS.

- ТЕ1 (%) относится к общему удлинению, измеренному с помощью испытания на растяжение (ASTM) в продольном направлении по отношению к направлению прокатки,

- UE1 (%) относится к равномерному удлинению, измеренному с помощью испытания на растяжение (ASTM) в продольном направлении по отношению к направлению прокатки,

- N.E: Не оценивается

Методы анализа

Микроструктуру изучали с помощью СЭМ на участке, расположенном на четверти толщины, и показали, что вся она является полностью мартенситной.

Что касается механических свойств, образцы плоского листа для испытания на растяжение с использованием ASTM стандарта Е 8 (поперечное направление для горячекатаных сталей и продольное направление для отожженных сталей) подготавливают для испытания на растяжение при комнатной температуре. Испытания проводят при постоянной скорости поперечины 12,5 мм/мин, и диапазон измерений экстензометром составляет 50 мм.

Что касается стойкости к замедленному разрушению, испытание состоит из изгиба плоского прямоугольного образца до искомого уровня напряжения 85% предела прочности на растяжение (TS), или до 90% TS при максимальном изгибе с последующим уменьшением до состояния напряжения 85% TS. Сталь деформируют при 85% TS перед погружением в 0,1 N HCl кислоту (рН 1).

Тензодатчик приклеивают в геометрическом центре образца с U-изгибом для контроля максимального изменения напряжения во время сгибания. На основе полной кривой напряжение-деформация, оцениваемой с использованием стандартного испытания на растяжение, то есть корреляции между напряжением и TS, искомый процент TS во время U-изгиба может быть точно определен путем регулировки напряжения (например, высота изгиба). Образцы с U-изгибом с приложенным напряжением 85% TS затем погружают в 0,1 N HCl, чтобы выяснить, образуются ли трещины. Чем дольше время до появления трещин, тем лучше стойкость к замедленному разрушению стали. Результаты представлены в виде диапазона, так как появление некоторых трещин можно заметить через несколько часов после растрескивания, например в течение ночи без оперативной регистрации трещин.

Точку фазового перехода мартенсита измеряют с помощью следующей формулы:

Ms(°С)=539-423% С-30,4 Mn%-17,7% Ni-12,l% Cr-7,5% Mo (в % масс).

Температура, при которой достигается полностью аустенитная структура при нагревании в процессе отжига, Ас3, вычисляется с использованием программного обеспечения Thermo-Calc, известного специалистам в данной области техники.

Без привязки к этой теории, аустенитная микроструктура развивается в процессе отжига. Аустенитная микроструктура превращается в мартенситную микроструктуру при охлаждении до комнатной температуры. Следовательно, размер зерна мартенсита является функцией размера бывшего аустенитного зерна перед охлаждением. Размер мартенситного зерна играет значительную роль в стойкости к замедленному разрушению и механических свойствах. Меньший размер аустенитного зерна перед охлаждением и во время выдержки приводит к меньшему размеру мартенситного зерна, что обеспечивает более подходящую стойкость к замедленному разрушению. Таким образом, в соответствии с настоящим изобретением размер бывшего аустенитного зерна менее 20 мкм необходим, чтобы предохранять материал от трещин во время испытания на U-изгиб не менее чем 1 сутки (24 часа). Размер бывшего аустенитного зерна может быть определен с помощью EBSD, метода дифракции обратного рассеяния электронов, на полученной мартенситной микроструктуре после охлаждения.

Все образцы примеров претерпели ту же термо-механическую обработку:

Пример испытаний:

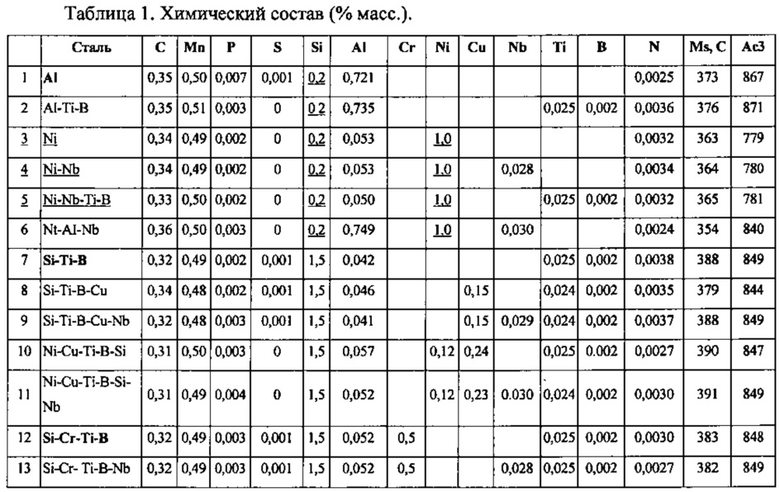

Стали, используемые в примерах ниже, имеют следующий химический состав:

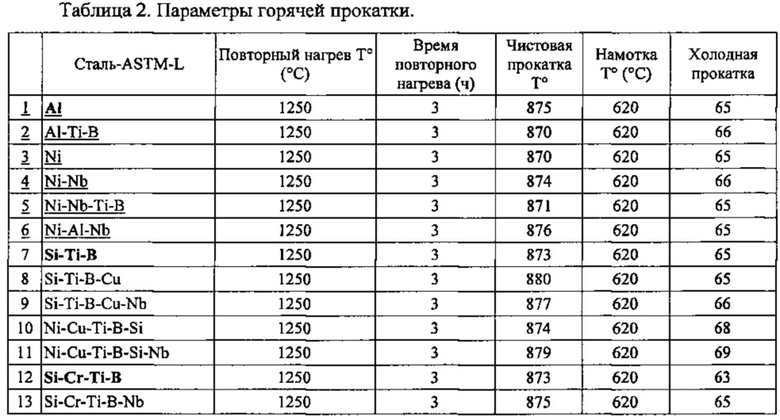

Для предшествующего процесса после повторного нагрева и аустенизации при 1250°С в течение 3 часов, отлитые в лаборатория 50 кг слябы химического состава, указанного в таблице 1, подвергают горячей прокатке от 65 до 20 мм толщиной на лабораторных вальцах. Конечная температура прокатки составляет 870°С. Полосы охлаждают воздухом после горячей прокатки.

После резки и повторного нагрева предварительно прокатанных полос 20 мм толщиной до 1250°С в течение 3 часов, полосы подвергают горячей прокатке до 3,4 мм. После контролируемого охлаждения со средней скоростью охлаждения 45°С/с от температуры чистовой прокатки до менее 660°С горячекатаные стали каждого состава выдерживают в печи при температуре 620°С в течение 1 часа, с последующим 24-часовым охлаждением в печи для моделирования производственного процесса намотки. Температура намотки СТ дается в °С.

Обе поверхности горячекатаных сталей зачищают для удаления всех обезуглероженных слоев.

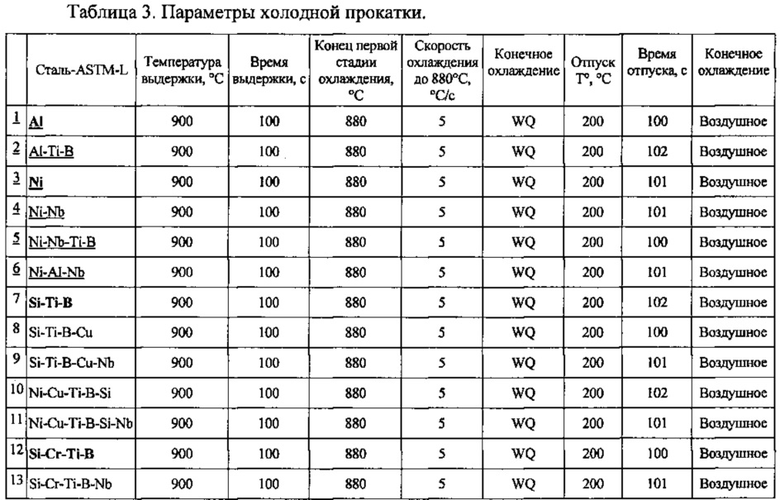

Для последующего процесса после холодного обжатия до толщины 1,0 мм образцы подвергают обработке в контейнере с солью для моделирования выдержки. Указанная выдержка подразумевает нагрев холоднокатаных образцов 1,0 мм толщиной до 900°С, изотермически их выдерживают в течение 100 секунд для моделирования отжига с последующей первой стадией охлаждения до 880°С. Затем образцы охлаждают водой (WQ), что представляет собой систему охлаждения со скоростью охлаждения значительно выше 100°С/с. Затем их нагревают, подвергают отпуску при температуре 200°С в течение 100 секунд и охлаждают на воздухе до комнатной температуры (конечное охлаждение).

Микроструктура горячекатаных стальных листов 1-13 показана на фиг. 1, где феррит представлен черным цветом, и карбидные фазы, содержащие такие фазы как перлит, представлены белым цветом.

Таблицы 2 и 3 ниже представляют параметры процесса для соответственно горячекатаных и холоднокатаных сталей:

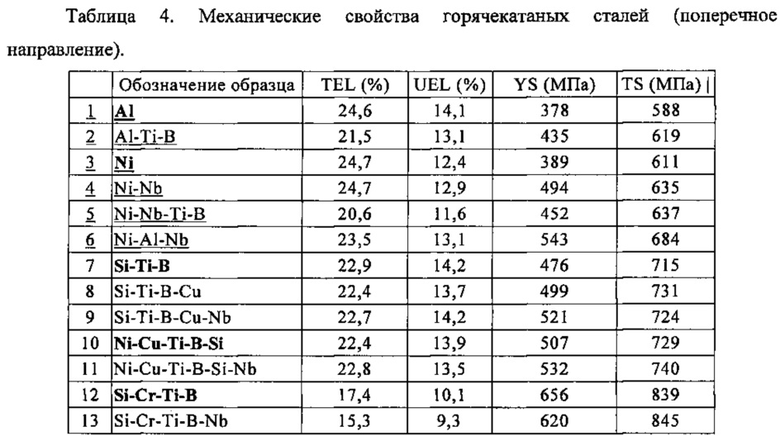

Как видно из таблицы 4 ниже, у горячекатаной стали предел прочности при растяжении не выше 850 МПа; это позволяет проводить холодную прокатку на обычных станах холодной прокатки. Если материал слишком жесткий, трещины могут появиться во время холодной прокатки или конечная искомая толщина не достигается из-за слишком жесткой горячекатаной стали.

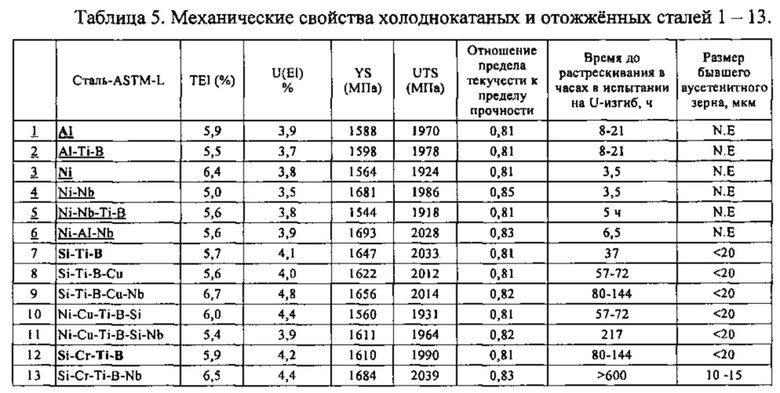

Из таблицы 5 ниже ясно видно, что стали 1-6 являются нестойкими к замедленному разрушению из-за короткого времени возникновения трещин у них. Эти концепты повреждаются в ходе испытания на U-изгиб менее чем за 1 день, а иногда даже менее чем за 6 часов (1/4 дня). Это обусловлено по меньшей мере содержанием Si в них 0,2% масс. (см. таблицу 1).

Как видно для сталей 7-13 в таблице 3, добавление Nb в стали очевидно повышает стойкость к замедленному разрушению. Это можно отнести к воздействию выделений Nb на измельчение зерна и созданию большего числа центров захвата Н. Отожженные 100% мартенситные стали имеют микроструктуры, показанные на фиг.2, и механические свойства, а также результаты испытаний на стойкость к замедленному разрушению приведены в таблице 5.

Стали, обозначенные 7-13 в соответствии с изобретением, сталь 13 представляет лучшие в группе результаты с более чем 12 днями без трещин во время этого испытания на стойкость к замедленному разрушению погружением в кислоту (U-изгиб) с YS по меньшей мере 1600 МПа, пределом прочности при растяжении по меньшей мере 1900 МПа и общим удлинением по меньшей мере 6%.

Размер бывшего аустенитного зерна можно оценить, используя метод EBSD. В случае стали 13, такие значения на основе по меньшей мере трех изображений приводят к размеру зерна, составляющему 10-15 мкм.

Сталь в соответствии с настоящим изобретением может быть использована для деталей неокрашенного автомобильного кузова.

Изобретение относится к области металлургии, а именно к холоднокатаному отожженному листу из мартенситной стали, используемому для изготовления деталей и конструктивных элементов транспортных средств. Сталь содержит в мас.%: 0,30≤С≤0,5, 0,2≤Mn≤1,5, 0,5≤Si≤3,0, 0,02≤Ti≤0,05, 0,001≤N≤0,008, 0,0010≤В≤0,0030, 0,01≤Nb≤0,1, 0,2≤Cr≤2,0, Р≤0,02, S≤0,005, Al≤1, Мо≤1, Ni≤0,5, остальное - железо и неизбежные примеси, образующиеся при плавлении. Микроструктура листа является 100% мартенситной с размером предшествующего аустенитного зерна менее 20 мкм, а стойкость к замедленному разрушению составляет по меньшей мере 24 часов при испытании на U-изгиб погружением в кислоту. Изготавливаемые листы обладают высокой прочностью, формуемостью и стойкостью к замедленному разрушению. 8 н. и 15 з.п. ф-лы, 2 ил., 5 табл.

1. Холоднокатаный отожженный лист из мартенситной стали, содержащей в мас.%:

0,30≤С≤0,5

0,2≤Mn≤1,5

0,5≤Si≤3,0

0,02≤Ti≤0,05

0,001≤N≤0,008

0,0010≤В≤0,0030

0,01≤Nb≤0,l

0,2≤Cr≤2,0

P≤0,02

S≤0,005

A1≤1

Mo≤1

Ni≤0,5

остальное - железо и неизбежные примеси, образующиеся при плавлении,

при этом микроструктура листа является 100% мартенситной с размером предшествующего аустенитного зерна менее 20 мкм,

а стойкость к замедленному разрушению составляет по меньшей мере 24 часа в течение испытания на U-изгиб при погружении в кислоту.

2. Лист по п. 1, в котором 0,01≤Nb≤0,05%.

3. Лист по п. 1, в котором 0,2≤Cr≤1,0%.

4. Лист по п. 1, в котором Ni≤0,2%.

5. Лист по п. 1, в котором Ni≤0,05%.

6. Лист по п. 1, в котором Ni≤0,03%.

7. Лист по п. 1, в котором l≤Si≤2%.

8. Лист по п. 1, в котором предел прочности на растяжение составляет по меньшей мере 1700 МПа, предел текучести составляет по меньшей мере 1300 МПа и общее удлинение составляет по меньшей мере 3%.

9. Лист по п. 1, в котором стойкость к замедленному разрушению составляет по меньшей мере 100 часов в течение испытания на U-изгиб погружением в кислоту.

10. Лист по п. 1, в котором стойкость к замедленному разрушению составляет по меньшей мере 300 часов в течение испытания на U-изгиб погружением в кислоту.

11. Лист по п. 1, в котором стойкость к замедленному разрушению составляет по меньшей мере 600 часов в течение испытания на U-изгиб погружением в кислоту.

12. Способ изготовления холоднокатаного отожженного листа из мартенситной стали по п. 1, включающий в себя этапы, на которых:

разливают сталь для получения сляба;

повторно нагревают сляб до температуры Treheat выше 1150°С;

подвергают повторно нагретый сляб горячей прокатке при температуре выше 850°С для получения горячекатаного стального листа;

охлаждают горячекатаный стальной лист до температуры намотки Тнамотки 500-660°С;

наматывают охлажденный до Тнамотки горячекатаный стальной лист;

очищают от окалины;

подвергают горячекатаный стальной лист холодной прокатке с получением холоднокатаного стального листа,

нагревают холоднокатаный стальной лист до температуры Тотжига между Ас3°С и 950°С, проводят отжиг при Тотжига в течение 40-600 секунд для формирования 100% аустенитной микроструктуры с размером зерна менее 20 мкм; и

охлаждают холоднокатаный стальной лист до комнатной температуры или температуры отпуска со скоростью охлаждения CRquench по меньшей мере 100°С/с.

13. Способ по п. 12, в котором скорость охлаждения CRquench составляет по меньшей мере 200°С/с.

14. Способ по п. 13, в котором скорость охлаждения CRquench составляет по меньшей мере 500°С/с.

15. Способ по п. 12, в котором размер аустенитного зерна, сформировавшегося при Тотжига в течение 40-600 секунд, составляет менее 15 мкм.

16. Способ по п. 12, дополнительно включающий этап охлаждения холоднокатаного стального листа от температуры отжига до температуры T1 по меньшей мере 820°С со скоростью охлаждения по меньшей мере 1°С/с.

17. Способ по п. 12, дополнительно включающий этап отпуска холоднокатаного и отожженного стального листа при температуре 180-300°С в течение по меньшей мере 40 секунд.

18. Деталь транспортного средства, изготовленная из холоднокатаного отожженного листа из мартенситной стали по п. 1.

19. Деталь транспортного средства, изготовленная из холоднокатаного отожженного листа из мартенситной стали, изготовленного способом по п. 12.

20. Конструктивный элемент транспортного средства, изготовленный с использованием холоднокатаного отожженного листа из мартенситной стали по п. 1.

21. Конструктивный элемент транспортного средства, изготовленный с использованием холоднокатаного отожженного листа из мартенситной стали, изготовленного способом по п. 12.

22. Транспортное средство, содержащее деталь, изготовленную из холоднокатаного отожженного листа из мартенситной стали по п. 1.

23. Транспортное средство, содержащее деталь, изготовленную из холоднокатаного отожженного листа из мартенситной стали, изготовленного способом по п. 12.

| US 20130095347 A1, 18.04.2013 | |||

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2001 |

|

RU2203965C2 |

| WO 2013082188 A1, 06.06.2013. | |||

Авторы

Даты

2017-12-14—Публикация

2013-12-11—Подача