Настоящее изобретение относится к обладающим свойствами хорошей формуемости и демонстрирующим высокие уровни стойкости высокопрочным многофазным сталям, предназначенным для применения в автомобильной промышленности, прежде всего в качестве элементов конструкции и упрочняющих материалов в автомашинах. Также оно касается способа получения обладающей высокой формуемостью многофазной стали.

По мере расширения области применения высокопрочных сталей в автомобильных применениях возрастает потребность в сталях, обладающих повышенной прочностью без ущерба для формуемости. Возрастающая необходимость в снижении массы и требования безопасности стимулируют интенсивные разработки новых подходов к автомобильным сталям, которые могли бы достигать более высокой пластичности одновременно с более высокой прочностью по сравнению с существующими прогрессивными сталями повышенной прочности (Advanced High Strength Steels, AHSS).

Исходя из этого, было предложено несколько семейств сталей, таких как упоминаемые ниже и подразумевающие различные уровни прочности и формуемости.

Среди других подходов были предложены стали с микролегирующими элементами, упрочнение которых достигается одновременным выделением и уменьшением размера зерна. Разработка таких высокопрочных низколегированных (High Strength Low Alloyed, HSLA) сталей сопровождалась разработкой высокопрочных сталей, именуемых прогрессивными сталями повышенной прочности, которые сохраняют хорошие уровни прочности наряду с хорошей холодной формуемостью. Однако достигаемые этими типами стали уровни прочности на разрыв обычно невысоки.

Было сделано множество улучшений для обеспечения соответствия предъявляемым к сталям требованиям по высокой стойкости с одновременной хорошей формуемостью. Однако известно, что попытки увеличения предела прочности обычно ведут к снижению уровня пластичности высокопрочных сталей. Тем не менее, автомобилестроители продолжают конструировать все более сложные детали, которые требуют большей пластичности без ущерба для стойкости. Кроме того, в настоящее время производство нуждается в улучшении показателей предела текучести и раздачи отверстия сталей, например, листовой стали с покрытием, получаемым погружением в горячую ванну.

Данное изобретение нацелено на способ производства высокопрочной стали с нанесенным погружением в горячую ванну покрытием, способ ее получения и применение указанной высокопрочной стали в производстве деталей транспортных средств.

Известна патентная заявка US 2013008570, которая касается сверхвысокопрочной толстолистовой стали с пределом прочности по меньшей мере 1100 МПа, которая обладает как превосходным соотношением прочностных и свойств растяжения, так и превосходной пригодностью к обработки гибкой, а также касается способа ее получения. Металлическая структура такой толстолистовой стали содержит мартенсит и мягкие фазы бейнитного феррита и полигонального феррита. Область вышеупомянутого мартенсита составляет 50% или более, область вышеупомянутого бейнитного феррита составляет 15% или более и область вышеупомянутого полигонального феррита составляет 5% или менее (включая 0%). При измерениях эквивалентного диаметра круга вышеупомянутой мягкой фазы коэффициент вариации (среднеквадратичное отклонение/средняя величина) оказывается меньше или равным 1,0. Данная сверхвысокопрочная толстолистовая сталь имеет предел прочности по меньшей мере 1100 МПа. Эта заявка никак не касается различных аспектов формуемости, таких как раздача отверстия и предел текучести, которые играют важную роль в потребительских свойствах.

Также известна заявка WO 2012153016, касающаяся холоднокатаной стали, предел прочности которой превышает 1000 МПа, равномерное относительное удлинение превышает 12% и которая имеет V сгибаемость более 90°. Химическая состав этой заявки представляет в масс. %:: 0,15%≤С≤0,25%, 1,8%≤Mn≤3,0%, 1,2%≤Si≤2%, 0%≤Al≤0,10%, 0%≤Cr≤0,50%, 0%≤Cu≤1%, 0%≤Ni≤1%, 0%≤S≤0,005%, 0%≤Р≤0,020%, Nb≤0,015%, Ti≤0,020%, V≤0,015%, Со≤1%, N≤0,008%, В≤0,001, притом, что Mn+Ni+Cu≤3%, а остальное является Fe и неизбежными, образующимися при литье, примесями. Микроструктура стали в процентных долях площади поверхности содержит от 5 до 20% полигонального феррита, между 10 и 15% остаточного аустенита, от 5 до 15% мартенсита с остальным, представленным бейнитом реечного типа. Эта заявка требует, чтобы аустенит стабилизировался способом непрерывного отжига.

Задача изобретения состоит в разрешении упомянутых выше проблем, то есть в предоставлении высокопрочной стали, несущей нанесенное способом погружения в расплав покрытие, одновременно с:

пределом прочности, превышающем или равным 980 МПа, или даже составляющем 1180 МПа;

полным удлинением, превышающим или равным 8%;

показателем раздачи отверстия, превышающим или равным 20% и даже 40%;

величиной предела текучести выше 500 МПа или даже 780 МПа.

Другая задача изобретения состоит в предложении способа получения такой имеющей нанесенное погружением в расплав покрытие многофазной стали, являющейся при этом совместимой с обычными линиями непрерывного цинкования с отжигом.

В этой связи основной задачей данного изобретения является создание листовой стали с нанесенным способом погружения в расплав покрытием, имеющая предел прочности по меньшей мере 980 МПа, предел текучести, превосходящий или равный 500 МПа, демонстрирующая полное удлинение более или равное 8%, состав которой в выражении массовых процентов состоит из:

0,05≤С≤0,15%;

2≤Mn≤3%;

Al≤0,1%;

0,3%≤Si≤1,5%;

0,01%≤Nb≤0,05%;

N≤0,02%;

0,1%≤Cr+Мо≤1%;

0,0001≤В<0,0025%;

Ti≤0,5%;

V<0,01%;

S≤0,01%;

Р≤0,05%,

с остальным, являющимся железом и неизбежными примесями, образующимися при плавлении, микроструктура которой в поверхностной фракции состоит из: между 50 и 95% мартенсита и между 5 и 50% суммарно феррита и бейнита притом, что размер ферритного зерна составляет менее 10 мкм и соотношение сторон ферритного зерна находится между 1 и 3.

В одном предпочтительном воплощении химическая состав стали имеет такое содержание углерода, что 0,09≤С≤0,14%.

В другом предпочтительном воплощении сталь имеет такое содержание марганца, что 2,2≤Mn≤2,7%.

В еще одном предпочтительном воплощении сталь имеет такое содержание алюминия, что Al≤0,05%.

В другом предпочтительном воплощении сталь имеет такое содержание кремния, что 0,6≤Si≤1,3%.

В еще одном предпочтительном воплощении химическая состав стали имеет такое содержание ниобия, что Nb≤0,03%.

В еще одном предпочтительном воплощении химическая состав стали имеет такое суммарное содержание хрома и молибдена, что 0,1≤Cr+Мо≤0,7%.

В другом предпочтительном воплощении химическая состав стали имеет такое содержание бора, что 0,001≤В≤0,0022%.

В еще одном предпочтительном воплощении химическая состав стали имеет такое содержание титана, что 0,02%≤Ti≤0,05%.

В другом предпочтительном воплощении листовая сталь имеет глубину внутреннего окисления по меньшей мере 200 нм и менее 100 мкм, содержа одно или несколько из оксидов Si, Mn, Al, Ti, присутствующих под наносимым способом погружения в расплав покрытием.

В одном предпочтительном воплощении поверхностная фракция суммы феррита и бейнита составляет между 20 и 40% со средним размером ферритного зерна менее 3 мкм.

Предпочтительно сталь изобретения, несущая полученное способом погружения в расплав покрытие, имеет предел прочности по меньшей мере 980 МПа, предел текучести по меньшей мере 500 МПа, ее полное удлинение составляет по меньшей мере 8% и раздача отверстия соответствует по меньшей мере 20%.

Предпочтительно сталь изобретения, несущая полученное способом погружения в расплав покрытие, имеет предел прочности по меньшей мере 1180 МПа, предел текучести по меньшей мере 780 МПа, полное удлинение по меньшей мере 8% и обеспечивает показатель раздачи отверстия по меньшей мере 20%.

Предпочтительно сталь согласно изобретению является оцинкованной или отожженной оцинкованной сталью.

Также, в качестве второго объекта, данное изобретение имеет способ производства высокопрочной листовой стали с полученным погружением в расплав покрытием, содержащий следующие последовательные этапы:

- разливки стали, имеющей описанную выше состав согласно изобретению, для получения сляба,

- повторного нагревания сляба при температуре Treheat выше 1180°С;

- горячей прокатки повторно нагретого сляба при температуре выше 800°С для получения горячекатаной стали;

- охлаждения горячекатаной стали при стандартной скорости охлаждения до температуры намотки в рулон Тcoiling между 500 и 800°С с последующей

- намоткой в рулон горячекатаной стали, охлажденной при Tcoiling;

- удаления окалины с горячекатаной стали;

- необязательного отжига горячекатаной стали при температуре TIA выше 300°С в течение более 20 минут;

- необязательно температура горячекатаной стали перед достижением колпака превышает 400°С; скорость охлаждения горячекатаной стали должна быть ниже или равна 1°С/мин и выше или равна 0,01°С/мин;

- холодной прокатки стали для получения холоднокатаной листовой стали;

- отжига холоднокатаной листовой стали, содержащего этапы:

- нагревания указанной холоднокатаной листовой стали в печи открытого пламени в атмосфере избыточного содержания кислорода, в объемных процентных долях составляющего между 0,2% и 4%, при котором проходит этап окисления между 500°С и 750°С;

- нагревания от указанной температуры печи открытого пламени вплоть до температуры отжига в трубчатой печи с радиационным нагревом со скоростью нагревания между 0,5 и 2,5°С/с, при этом точка росы атмосферы в указанной трубчатой печи с радиационным нагревом равна или ниже 25°С;

- при этом указанная температура нагрева при отжиге Tanneal находится между 750 и 950°С;

- выдерживания стали при указанной температуре нагрева при отжиге Tanneal на протяжении по меньшей мере 30 секунд и меньше или в течение 300 секунд;

- охлаждения холоднокатаной стали до температуры ТОА между 440°С и 470°С;

- выдерживания холоднокатаной стали при ТОА в течение более 30 секунд и менее 180 секунд;

- и в течение указанных этапов нагревания, выдержки при Tanneal и охлаждения поверхность холоднокатаной стали окисляется и впоследствии восстанавливается для получения глубины внутреннего окисления по меньшей мере 200 нм и менее 100 мкм с обеспечением содержания одного или нескольких из содержащих Si, Mn, Al, Ti оксидов;

- нанесения на холоднокатаную сталь покрытия способом погружения в расплав для получения холоднокатаной стали с покрытием;

- необязательного отжига нанесенного способом горячего цинкования покрытия холоднокатаной стали для достижения содержания железа в покрытии холоднокатаной стали между 7% и 15%;

- охлаждения имеющей полученное погружением в расплав покрытие холоднокатаной стали до комнатной температуры со скоростью охлаждения по меньшей мере 1°С/с.

Предпочтительно температура намотки в рулон является такой, чтобы 500°С≤Tcoiling≤750°С.

В одном предпочтительном воплощении возможная температура нагрева при отжиге TIA является такой, чтобы 500°С≤TIA≤650°С в течение времени между 30 часами и 100 часами.

Предпочтительно степень обжатия при холодной прокатке составляет между 40 и 60%.

В одном предпочтительном воплощении поверхность холоднокатаной стали восстанавливается внутри указанной трубчатой печи с радиационным нагревом, содержащей смешанную газовую атмосферу с точкой росы ниже 0°С.

Предпочтительно нанесение покрытия погружением в расплав выполняется в ванне с жидким сплавом Zn для получения высокопрочной оцинкованной или отожженной оцинкованной холоднокатаной стали с нанесенным погружением в расплав покрытием.

Сталь согласно изобретению может применяться для производства деталей автомашин.

Далее описывается основные объекты настоящего изобретения.

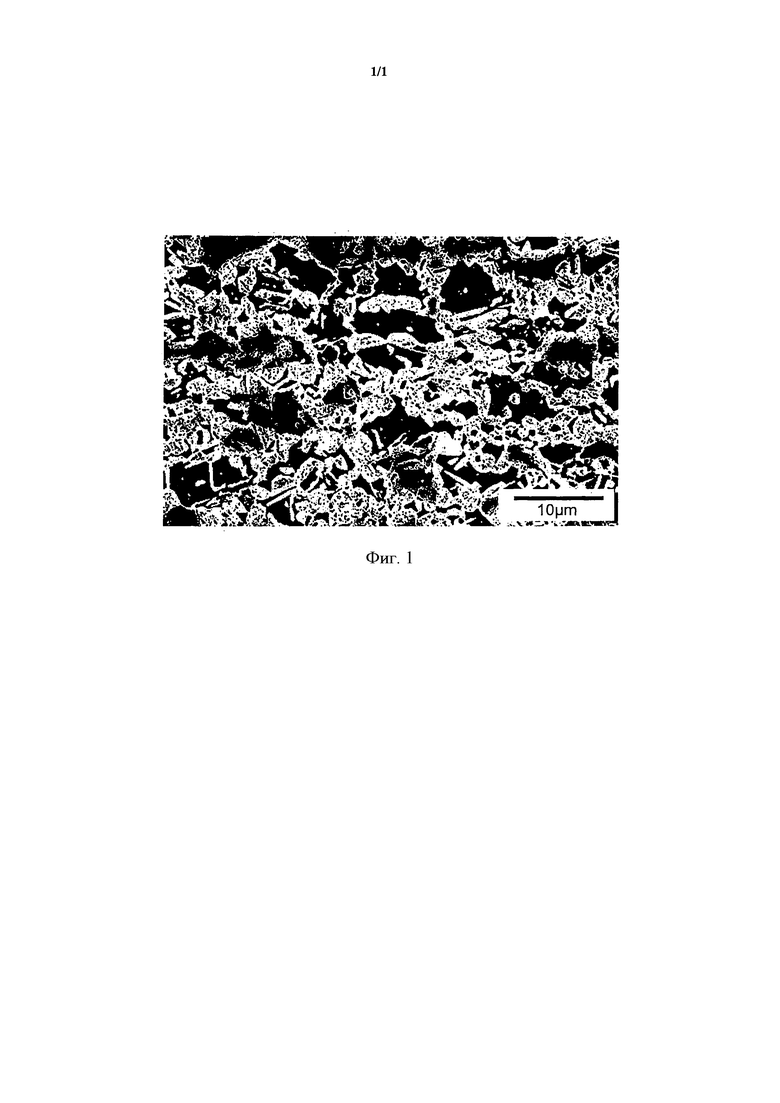

Фигура 1 иллюстрирует микроструктуру стали согласно изобретению, отображая белым цветом мартенсит, а черным - феррит и бейнит.

При получении стали изобретения очень важна химическая состав, а также такие параметры производства, которые обеспечивают достижение всех целей. Показатели содержания элементов химического состава представлены в массовых процентах.

Углерод является элементом, применяемым для упрочнения мартенсита. Если содержание углерода составляет менее 0,05%, минимальная предел прочности в 980 МПа в настоящем изобретении не достигается. Если углерода будет более 0,15%, то мартенсит отвердеет и в стали настоящего изобретения полное удлинение в 8% достигнуто не будет. Кроме того, углерод является сильным образующим аустенит элементом. Уменьшение содержания углерода ниже 0,15% позволяет при данной температуре нагрева при отжиге добиться меньшего количества аустенита и достаточного количества феррита для улучшения формуемости и достижения целевого показателя полного удлинения. Помимо этого, низкие температуры нагрева при отжиге стали согласно изобретению существенно ограничивает рост ферритного зерна; как следствие, конечный размер ферритного зерна оказывается менее 10 микрон. Эта комбинация вносит вклад в достижение значительного компромисса между механическими свойствами стали согласно изобретению.

Предпочтительно содержание углерода является таким, что 0,09≤С≤0,14%.

Марганец является упрочняющим элементом. Если содержание Mn составляет менее 2%, предел прочности будет менее 980 МПа. Если содержание Mn превышает 3%, можно ожидать осевой ликвации Mn на средних толщинах, что отрицательно сказывается на эксплуатационных свойствах изделий. Предпочтительно содержание марганца является таким, что 2,2≤Mn≤2,7%.

Кремний обладает упрочняющим эффектом, он улучшает полное удлинение и коэффициент раздачи отверстия, а также устойчивость к замедленному разрушению. Если содержание Si составляет менее 0,3%, полное удлинение будет ниже 8%, а упомянутые выше свойства будут ослаблены. При превышающем 1,5% содержании Si слишком сильно увеличивается давление при прокатке и выполнение холодной прокатки затрудняется. Кроме того температура выдержки становится слишком высокой, что ведет к проблемам с обрабатываемостью. Кроме того, из-за образования на поверхности листа оксида кремния ухудшается пригодность к нанесению горячего покрытия. С учетом вышеприведенных причин содержание Si предпочтительно является таким, чтобы выполнялось условие 0,6≤Si≤1,3.

Алюминий, так же, как и титан, способен образовывать AlN для защиты бора. Однако его содержание ограничивается 0,1%, поскольку более высокое содержание Al требует для сохранения микроструктурного баланса при прочих равных параметрах более высоких температур нагрева при отжиге. Как следствие, по стоимостным причинам и для целей экономии энергии его содержание ограничивается 0,1%. Предпочтительно содержание Al является таким, что Al≤0,05%.

Ниобий может образовывать выделения, обладающие эффектом уменьшения размера зерна, что, как известно, увеличивает предел прочности. Кроме того, он улучшает коэффициент раздачи отверстия, а также устойчивость к замедленному разрушению. Если содержание Nb превышает 0,05%, то ухудшается пластичность и полное удлинение падает ниже 8%. Содержание Nb должно превышать 0,01% для того, чтобы обеспечивать достаточное измельчение зерна и предел прочности. Предпочтительно содержание Nb является таким, что Nb≤0,03%.

Mo и Cr улучшают способность принимать закалку и предел прочности. Если сумма этих элементов составляет менее 0,1%, в дополнение к росту доэвтектоидного ферритного зерна развивается большая фракция феррита, образующегося во время отжига, что уменьшает прочность. Если сумма этих элементов в стали изобретения превысит 1%, это приведет к увеличению твердости горячекатаной полосы и сложностям при работе с холоднокатаным материалом. Предпочтительно сумма этих элементов является такой, что 0,1≤Cr+Мо≤0,7%.

Титан добавляется для объединения с азотом с целью образования TiN и, как следствие, обеспечения защиты B в твердом растворе, поскольку при отсутствии Ti или Al может образовываться нитрид бора. При этом бор не смог бы находиться в твердом, растворе и играть свою описываемую ниже роль. Помимо этого, образование TiN улучшает формуемость и свариваемость, а также сопротивление замедленному разрушению стали изобретения. Ti в количествах выше 0,5% для сохранения того же микроструктурного баланса и одинаковости всех других параметров приводит к более высоким температурам нагрева при отжиге. Как следствие, по стоимостным причинам и для целей экономии энергии его содержание предпочтительно ограничивается 0,05%. Предпочтительно содержание Ti является таким, что 0,02≤Ti≤0,05%. В одном предпочтительном воплощении содержание Ti по меньшей мере в 3,4 раза превышает содержание азота для того, чтобы гарантировать его соединение с азотом и обеспечить эффективное измельчение зерна.

Бор способен подавлять образование феррита в ходе этапа охлаждения при отжиге холоднокатаной полосы. В результате это позволяет избежать снижения прочности ниже 980 МПа. Если содержание бора будет равно или превысит 0,0025% (25 ч./млн.), то избыток бора выделится в виде нитрида бора на границах аустенитного зерна, которые будут выступать в качестве участков зародышеобразования при образовании феррита с тем же самым эффектом снижения механических свойств при растяжении. Ниже 0,0001% (1 ч./млн.) затрудняется достижение более высоких степеней предела прочности. В идеальном случае для получения механических свойств, превосходящих 1180 МПа с минимальным полным удлинением в 8%, содержание бора должно отвечать условию 0,001≤В≤0,0022%.

Что касается ванадия, то если его содержание превышает 0,01%, ванадий будет расходовать углерод, образуя карбиды и/или нитрокарбиды, что будет приводить к разупрочнению мартенсита. Кроме того, ухудшится пластичность стали согласно изобретению с ее падением ниже 8%.

В отношении азота, если содержание азота превышает 0,02%, образуются нитриды бора и снижается способность стали принимать закалку, так как в таких условиях свободный бор будет доступен лишь в небольших количествах. Это также приводит к образованию крупной фракции AlN, что является вредным для полного удлинения и коэффициента раздачи отверстия. В результате, чтобы не упасть ниже 8% удлинения и/или 20% коэффициента раздачи отверстия, содержание азота ограничивается 0,02%.

Что касается фосфора, при содержании более 0,050 масс. % фосфор сегрегирует по границам зерна стали и вызывает ухудшение устойчивости к замедленному разрушению и свариваемости листовой стали. Поэтому содержание фосфора должно быть ограничено 0,050 масс. %.

Содержание серы выше 0,01 масс. % приводит к большому количеству неметаллических включений (MnS), что вызывает снижение устойчивости к замедленному разрушению и ухудшение пластичности листовой стали. Как следствие, содержание серы должно быть ограничено 0,01 масс. %.

Остальное стали согласно изобретению составлено железом и неизбежными примесями.

Способ получения стали согласно изобретению подразумевает литье стали с химическим составом по изобретению.

Отлитая сталь повторно нагревается до температуры выше 1180°С. При температуре повторного нагревания сляба ниже 1180°С не будет обеспечиваться гомогенность стали и не будет происходить полного растворения выделений.

Затем сляб подвергается горячей прокатке, последний проход при горячей прокатке проводится при температуре Tlp по меньшей мере 800°С. Если Tlp составляет менее 800°С, снижается пригодность к горячей обработке и появляются трещины, а требующиеся для выполнения прокатки силы возрастают.

- Охлаждение стали при типичной, известной специалистам в данной области в качестве таковой скорости охлаждения, до температуры намотки в рулон Tcoiling.

- Намотка в рулон должна происходить при температуре ниже температуры последнего прохода Tlp°C. Эта температура предпочтительно ниже 800°С. Предпочтительно температура намотки в рулон является такой, чтобы выполнялось условие 500°С≤Тсоiling≤750°С.

- После намотки в рулон проводится удаление окалины с горячекатаной стали.

- Затем горячекатаная сталь необязательно отжигается при температуре выше 300°С в течение более 20 минут. Если термообработка выполняется при температуре ниже 300°С, требующиеся для холодной прокатки силы будут слишком велики, и в течение времени менее 20 минут достигается одинаковый результат, материал будет слишком твердым для простого выполнения холодной прокатки. Кроме того, авторы данного изобретения обнаружили, что такая промежуточная термическая обработка неожиданным образом сильно улучшает однородность толщины листа. Предпочтительно термообработка проводится при температуре между 500°С и 650°С в течение времени от 30 часов до 100 часов.

- Необязательно горячекатаная сталь помещается под колпак, при необходимости изолирующий, для укрытия одного или нескольких рулонов с целью содействия однородности охлаждения горячекатаного продукта. Помимо этого, авторы данного изобретения обнаружили, что такая обработка под колпаком также может улучшить однородность толщины листа.

- В одном предпочтительном воплощении температура горячекатаной стали перед помещением под колпак превышает 400°С. Скорость охлаждения стали должна быть ниже или равна 1°С/мин и выше или равна 0,01°С/мин. Если скорость охлаждения будет выше 1°С/мин, горячекатаная полоса окажется слишком твердой для последующей холодной прокатки. Скорость охлаждения менее 0,01°С/мин была бы слишком неблагоприятной с точки зрения производительности.

- Холодная прокатка стали со степенью обжатия, которая будет зависеть от целевой конечной толщины. Степень обжатия при холодной прокатке определяется как (толщина перед холодной прокаткой) - (толщина после холодной прокатки) / (толщина перед холодной прокаткой). Предпочтительно степень обжатия при холодной прокатке составляет между 40 и 60%. Таким образом, запасенная потенциальная энергия деформации оказывается адекватной для гарантирования дальнейшей перекристаллизации в течение отжига.

- Нагревание стали вплоть до температуры нагрева при отжиге Tanneal которая должна находиться между 750°С и 950°С.

Данная холоднокатаная листовая сталь далее проходит непрерывный отжиг для обеспечения перекристаллизации и получения вследствие преобразования желательной микроструктуры. Такой отжиг содержит следующие этапы:

Холоднокатаный лист нагревается в печи открытого пламени (или "DFF") в атмосфере, имеющей избыточное содержание кислорода между 0,2 об. % и 4 об. %. Под избыточным объемом кислорода подразумевается кислород, который присутствует в количестве, превосходящем необходимое для соединения кислорода с топливом, используемым для нагревания печи, то есть: избыточная процентная объемная доля кислорода = (общий объем кислорода - объем кислорода, необходимый для сжигания) / (общий объем кислорода). Таким образом, когда в атмосфере горения присутствует избыток кислорода в долях содержания, соответствующих данному изобретению, он оказывается доступен для взаимодействия со стальной полосой. В диапазоне между 500 и 750°С происходит окисление, то есть на поверхности листовой стали образуется слой оксида железа, притом, что под этим оксидом железа в это время происходит внутреннее окисление: образование внутренних оксидов на глубине до 100 мкм, которые могут содержать одно или несколько из Si, Mn, Al, Ti. В случае глубины окисления, превышающей 100 мкм, поверхность стали окажется сильно оксидированной, она будет трудно поддаваться восстановлению, и качество покрытия ухудшится.

- Листовая сталь далее нагревается от этого диапазона температур окисления вплоть до температуры отжига Tanneal в трубчатой печи с радиационным нагревом со скоростью нагревания между 0,5 и 2,5°С/с. Если скорость нагревания будет ниже 0,5°C/s, чрезмерный рост зерна приведет к снижению конечного предела прочности. При скорости нагревания выше 2,5°С/с будет потребляться слишком много энергии.

Атмосфера в трубчатой печи с радиационным нагревом является смешанной газовой атмосферой, имеющей точку росы ниже 25°С. Температура выше 25°С приводит к чрезмерному поверхностному окислению стали, которое может воздействовать на качество покрытия.

В одном предпочтительном воплощении для получения очень хорошего качества поверхности точка росы составляет менее 0°С.

- сталь далее подвергается непрерывному отжигу в трубчатой печи с радиационным нагревом в тех же самых атмосферных условиях, при температуре Tanneal между 750°С и 950°С и выдерживается при этой температуре в течение времени от 30 до 300 секунд. Управление температурой нагрева при отжиге является важным признаком способа, так как позволяет контролировать исходные фракции аустенита и феррита, а также их химическую состав. Ниже 750°С не будет проходить полная рекристаллизация феррита и удлинение будет ниже 8%, в то время подъем температуры выше 950°С нецелесообразен по соображениям экономии затрат. Предпочтительно отжиг выполняется при температуре между 775 и 860°С.

Листовая сталь, кроме того, затем охлаждается до температуры ТOA.

- в ходе этих этапов нагревания, отжига и охлаждения сталь окисляется, а затем восстанавливается, то есть упомянутый выше слой оксида железа на поверхности листовой стали восстанавливается полностью, в то время как остается в наличии внутренняя окисленная зона с глубиной между 200 нм и 100 мкм, содержащая одно или несколько из оксидов Si, Mn, Al, Ti. Это окисление, сопровождаемое этапом восстановления, необходимо для того, чтобы поверхность стали стала подходящей для нанесения покрытия погружением в расплав.

- После охлаждения сталь выдерживается при температуре между 440°С и 470°С в течение времени более 30 и менее 180 секунд. Ниже 440°С будет образовываться большая фракция бейнита или мартенсита и либо предел прочности, либо полное удлинение окажутся ниже ожиданий настоящего изобретения: 980 МПа и 8%, соответственно. Выше 470°С при погружении в горячий расплав возникают проблемы, связанные с испарением расплава и реакцией в расплаве, в результате чего структура полосы теряет упорядоченность.

- Затем на сталь наносится покрытие способом погружения в расплав с целью получения холоднокатаной стали с покрытием, предпочтительно покрытие наносится погружением в ванну с расплавом Zn или сплава Zn с получением высокопрочной оцинкованной холоднокатаной стали.

- Несущая полученное погружением в расплав покрытие холоднокатаная сталь необязательно сплавляется с подложкой для получения отожженной оцинкованной холоднокатаной высокопрочной стали, при этом Zn или сплав Zn содержат от 7 до 15% железа.

Под покрытием из Zn или сплава Zn присутствует внутренняя окисленная зона.

- Затем имеющая полученное погружением в расплав покрытие холоднокатаная сталь охлаждается до комнатной температуры при скорости охлаждения по меньшей мере 1°С/с.

Феррит в объеме настоящего изобретения ограничивается объемноцентрированной кубической структурой с размером зерна менее 10 микрон (мкм). В объеме изобретения для того, чтобы обеспечивать по меньшей мере 8% полное удлинение, суммарное содержание феррита и бейнита должно составлять между 5 и 50%; при суммарном содержании феррита и бейнита менее 5% такой уровень удлинения достигаться не будет. При суммарном содержании феррита и бейнита выше 50% не будет достигнута целевая предел прочности в 980 МПа. Предпочтительно суммарное содержание феррита и бейнита составляет между 5 и 30%. В другом воплощении суммарное содержание феррита и бейнита составляет между 20 и 40%.

В одном предпочтительном воплощении размер ферритного зерна составляет менее 10 мкм, предпочтительно менее 5 мкм и еще более предпочтительно менее 3 мкм. Столь небольшой размер ферритного зерна, то есть менее 10 мкм, улучшает предел текучести. Этот диапазон концентраций феррита с ограниченным размером обеспечивается благодаря комбинации низких температур нагрева при отжиге, элементов химического состава, таких как Nb и Ti, которые фиксируют размер зерен феррита и ограничивают их рост, а также наличием Cr и Мо, которые ограничивают образование феррита при охлаждении после отжига. Выше 10 мкм предел текучести становится слишком низким и ниже целевых 500 МПа.

В одном более предпочтительном воплощении соотношение сторон ферритного зерна, то есть средние величины отношения длины к высоте каждого ферритного зерна, находится между 1 и 3. Такие измерения выполняются на по меньшей мере трех популяциях ферритных зерен, при этом образцы анализируются при рассмотрении под оптическим или электронным сканирующим микроскопом на одной трети толщины материала из соображений учета его однородности. Это соотношение сторон ферритного зерна улучшает гомогенность свойств, в случае игольчатого типа ферритного зерна, то есть когда данное соотношение выше 3 или ниже 1, различия свойств в продольном и поперечном направлениях будут слишком велики, и свойства материала окажутся неоднородными и слишком сильно зависящими от направления приложения усилий.

Мартенсит является структурой, образующейся во время охлаждения после выдержки из нестабильного аустенита, образующегося во время отжига. Его содержание должно находиться в пределах диапазона от 50 до 95%. При содержании менее 50% не достигается целевая предел прочности в 980 МПа, а при его концентрации более 95% полное удлинение будет ниже 8%.

Хороший показатель раздачи отверстия является в данном изобретении результатом фракционно-фазового баланса и небольшого различия в твердости фаз (феррита и мартенсита).

Сокращения.

UTS (МПа) относится к пределу прочности, измеряемому в ходе испытаний на растяжение в поперечном направлении относительно направления прокатки.

YS (МПа) относится к пределу текучести, измеряемому в ходе испытаний на растяжение в поперечном направлении относительно направления прокатки.

TEI (%) относится к полному удлинению.

UTS, YS и Tel могут быть измерены после нескольких испытаний. Используемые в примерах испытания выполнены согласно стандарту JIS-T.

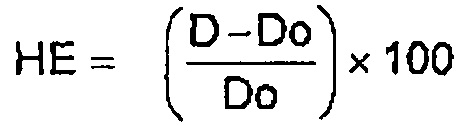

НЕ (%) относится к раздаче отверстия. Такое испытание может быть выполнено с помощью конического прошивня, имеющего цилиндрическую часть диаметром 45 мм, увенчанную конической частью. Такой прошивень располагается под исследуемым стальным листом, который имеет предварительно проделанное отверстие с исходным диаметром D0, равным 10 мм. Конический прошивень затем перемещается вверх в данное отверстие и расширяет его до тех пор, пока не появляется первая сквозная трещина. После этого измеряется конечный диаметр D отверстия и вычисляется раздача отверстия, используя следующую формулу:

С помощью SEM (сканирующая электронная микроскопия) рассматривались микроструктуры на четверти толщины, травленой 2% ниталем, и количественно оценивались методом анализа изображений.

Информация о сталях согласно изобретению будет лучше пониматься на основе примеров, приводимых ниже не в целях ограничения объема данного изобретения, но в качестве иллюстрации.

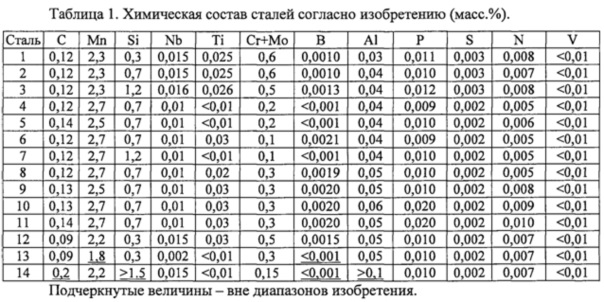

Из стального литья были получены заготовки. Далее в таблице 1 показаны химические составы этих заготовок, представленные в массовых процентах.

Остальное в стали по таблице 1 состоит из железа и неизбежных примесей, появляющихся при плавке; при этом содержание примесей составляет менее 0,0005, но более 0,0001%.

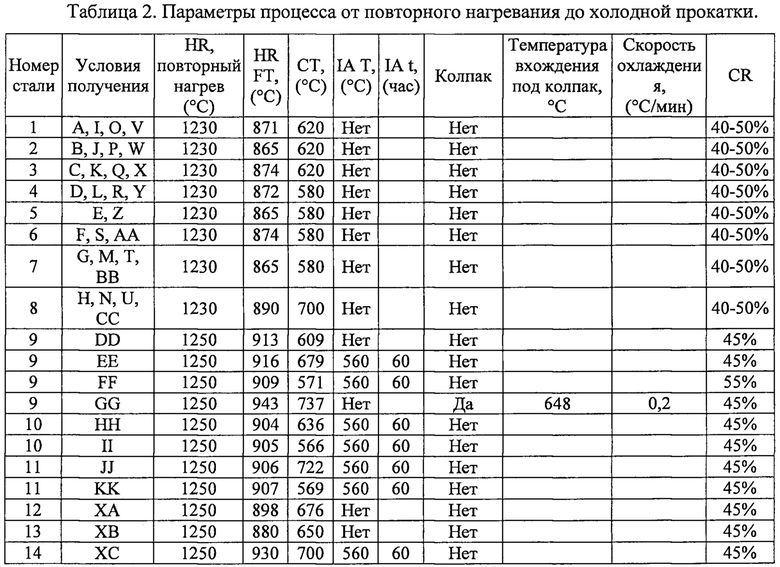

Слитки с составами 1-14 были вначале подвергнуты повторному нагреву и горячей прокатке. Затем горячекатаные стальные пластины были подвергнуты холодной прокатке и отжигу. Параметры процесса при проведении обработок показаны ниже:

Температура повторного нагревания (повторное нагревание HR), °С.

Температура чистовой прокатки (HRFT): °С.

Температура намотки в рулон (СТ): °С.

Температура (IA Т, °С) и время (IA t, час) нагрева при промежуточном отжиге.

Замедление охлаждения горячей полосы, температура (°С) вхождения под колпак и скорость охлаждения (°С/мин).

Примененная холодная прокатка (CR).

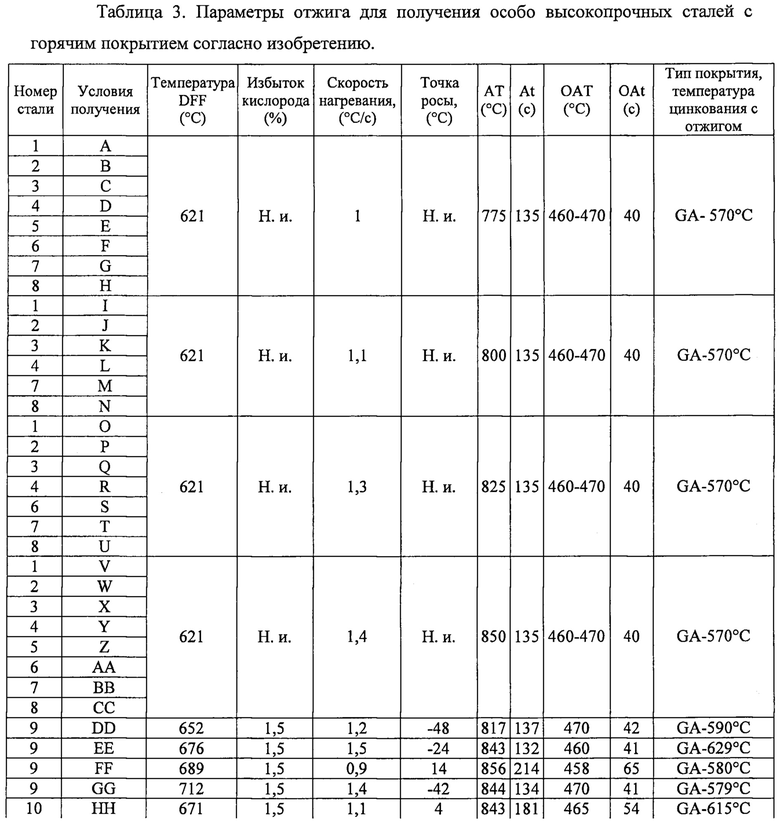

Температура окисления в направлении печи открытого пламени (температура DFF): °С.

Избыточная объемная процентная доля кислорода в DFF.

Скорость нагревания перед достижением температуры нагрева при отжиге (°С/с).

Точка росы в отжиговой печи (°С).

Температура выдержки в течение отжига (AT): °С.

Длительность выдержки при отжиге (AT): с.

Температурный диапазон перестаривания ОАТ.

Время перестаривания OAt.

Тип покрытия: GI для оцинковки при 465°С и GA для цинкования с отжигом при различных температурах.

Стали 1-14 подвергались обработке при описанных в таблице 2 режимах.

Эффекты промежуточного отжига TIA и обработки под колпаком были оценены на конечном продукте, то есть после холодной прокатки, отжига и конечного нанесения покрытия. По сравнению с образцом DD, который не подвергся промежуточному отжигу, образец ЕЕ был подвергнут промежуточному отжигу; во время этого процесса его микроструктура гомогенизировалась. После процесса холодной прокатки и конечного нанесения покрытия колебания толщины по длине рулона были ниже 5%, в то время как изменения толщины по длине рулона в образце DD были значительно существеннее.

Образец GG подвергался обработке под колпаком, которая обеспечивала намного более медленнее охлаждение горячекатаной стали, что также улучшило гомогенность микроструктуры стали. Как следствие, колебания толщины конечного продукта в этом случае также были менее 5%.

В приводимой ниже таблице 3 все стали согласно настоящему изобретению подвергались окислению при нагревании в печи открытого пламени, сопровождаемому восстановлением в трубчатой печи с радиационным нагревом. Как следствие, такие листовые стали оказываются подходящими для принятия Gl или GA покрытия, так как их поверхность не имеет слоя оксида железа, а только внутреннюю окисленную зону с глубиной между 200 нм и 100 мкм, содержащую один или несколько из оксидов Si, Mn, Al, Ti, что согласуется со сплавлением покрытия с подложкой. Охлаждение после цинкования с отжигом от температуры GA до комнатной температуры выполнялось со скоростью 5°С/с.

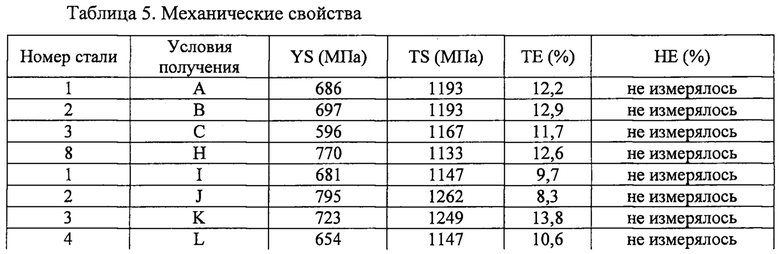

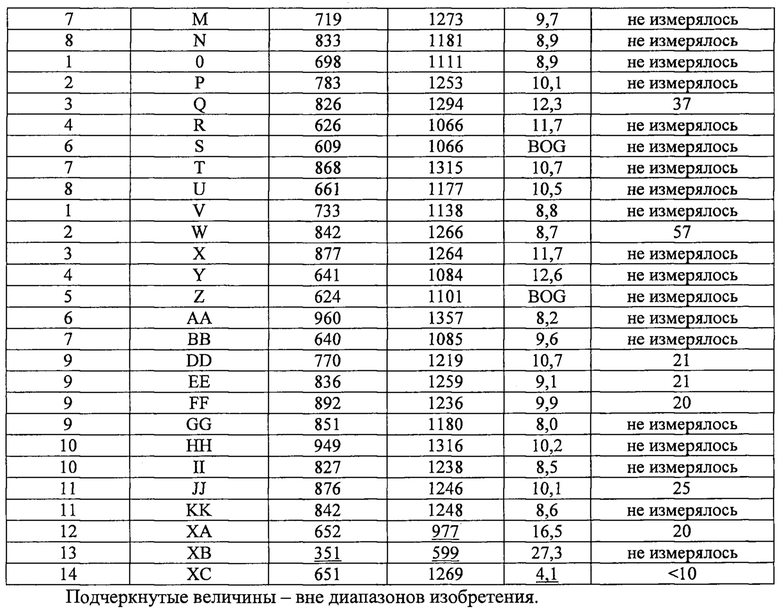

Что касается микроструктуры, микроструктурные признаки для избранных примеров из таблицы 3 имеют следующие средние величины.

В отношении механических свойств вышеприведенная таблица 4 представляет результаты для показателей предела текучести, предела прочности, полного удлинения и раздачи отверстия. "BOG" означает разрушение образца в измерительном устройстве, показатель получен не был.

Стали согласно изобретению показывают хорошую пригодность для нанесения покрытий. Кроме того, во многих примерах продемонстрирована предел прочности выше 980 МПа и даже выше 1180 Па (см. пример W). Помимо этого, уровни пластичности также во всех соответствующих изобретению случаях превышают 8%, предел текучести превосходит 500 МПа и даже в некоторых примерах 780 МПа (см. пример W), а величины показателя раздачи отверстия явно превышают 20%, в лучших случаях оказываясь выше 40% (см. пример W).

Пример ХА был подвергнут обработке в условиях точки росы при 28°С, что было выше 25°С. Из-за чрезмерного обезуглероживания, вызванного слишком высокой точкой росы в печи, прочность этой стали оказалась ниже 980 МПа.

Сталь из примера ХВ имела содержание Mn 1,8%, что ниже 2%. Лист с покрытием, полученный в результате этого способа, содержал 65% феррита плюс бейнит, что в итоге привело к пределу прочности значительно ниже 980 МПа.

Сталь из примера ХС имела более 0,15% С, более 1,5% Si и более 1% Al, что сделало мартенсит в этой стали очень твердым. Соответственно, полное удлинение оказалось значительно ниже 8% и коэффициент раздачи отверстия оказался существенно меньше 20%.

Сталь согласно изобретению может применяться для производства автомобильных кузовов в белых частях для автомашин.

Изобретение относится к области металлургии. Для обеспечения предела прочности 980 МПа, предела текучести, более или равного 500 МПа, полного удлинения, превышающего или равного 8%, холоднокатаная листовая сталь содержит в мас.% 0,05≤С≤0,15, 2≤Mn≤3%, Al≤0,1, 0,3≤Si≤1,5, Nb≤0,05, N≤0,02, 0,1≤Cr+Mo≤1, 0,0001≤В≤0,0025, 3,4×N≤Ti≤0,5, V≤0,1, S≤0,01, P≤0,05, железо и неизбежные примеси - остальное, имеет микроструктуру в поверхностной фракции между 50 и 95% мартенсита и между 5 и 50% суммы феррита и бейнита, при этом размер ферритного зерна составляет менее 10 мкм и соотношение сторон ферритного зерна находится между 1 и 3. Сталь согласно изобретению окисляется, а затем восстанавливается при отжиге в ходе этапов нагревания, выдержки и охлаждения. 3 н. и 17 з.п. ф-лы, 1 ил. ,5 табл.

1. Холоднокатаная листовая сталь с покрытием, нанесенным погружением в расплав, имеющая предел прочности по меньшей мере 980 МПа, предел текучести, равный или превышающий 500 МПа, полное удлинение, равное или превышающее 8%, при этом сталь содержит, мас.%:

0,05≤C≤0,15;

2≤Mn≤3;

Al≤0,1;

0,3≤Si≤1,5;

0,01≤Nb≤0,05;

N≤0,02;

0,1≤Cr+Mo≤1;

0,0001≤B<0,0025;

Ti≤0,5;

V<0,01;

S≤0,01;

P≤0,05;

железо и

неизбежные примеси - остальное, при этом микроструктура стали состоит из, в долях поверхности: от 50 до 95% мартенсита, от 5 до 50% суммарно феррита и бейнита, причем размер зерна феррита составляет менее 10 мкм, а соотношение сторон зерна феррита составляет от 1 до 3, при этом глубина внутреннего окисления составляет по меньшей мере 200 нм и менее 100 мкм, и содержит по меньшей мере один из оксидов Si, Mn, Al, Ti, присутствующих под покрытием, наносимым погружением в расплав.

2. Листовая сталь по п. 1, которая содержит 0,09≤C≤0,14, мас.%.

3. Листовая сталь по п. 1, которая содержит 2,2≤Mn≤2,7, мас.%.

4. Листовая сталь по п. 1, которая содержит Al≤0,05, мас.%.

5. Листовая сталь по п. 1, которая содержит 0,6≤Si≤1,3, мас.%.

6. Листовая сталь по п. 1, которая содержит Nb≤0,03, мас.%.

7. Листовая сталь по п. 1, которая содержит 0,1≤Cr+Mo≤0,7, мас.%.

8. Листовая сталь по п. 1, которая содержит 0,001≤B≤0,0022, мас.%.

9. Листовая сталь по п. 1, которая содержит 0,02≤Ti≤0,05, мас.%.

10. Листовая сталь по п. 1, в которой суммарная доля поверхности феррита и бейнита составляет от 20 до 40%, при этом средний размер зерна феррита ниже 3 мкм.

11. Листовая сталь по п. 1, в которой предел прочности составляет по меньшей мере 980 МПа, предел текучести составляет по меньшей мере 500 МПа, полное удлинение составляет по меньшей мере 8% и раздача отверстия листовой стали составляет по меньшей мере 20%.

12. Листовая сталь по п. 11, в которой предел прочности составляет по меньшей мере 1180 МПа, предел текучести составляет по меньшей мере 780 МПа, полное удлинение составляет по меньшей мере 8% и раздача отверстия составляет по меньшей мере 20%.

13. Листовая сталь по п. 1, которая является оцинкованной или имеющей отожженное цинковое покрытие.

14. Способ производства холоднокатаной листовой стали с покрытием, нанесенным погружением в расплав, по любому из пп. 1-13, включающий следующие последовательные этапы:

разливку стали, имеющей состав согласно любому из пп. 1-9, для получения сляба,

повторный нагрев сляба выше температуры Treheat 1180°C,

горячую прокатку повторно нагретого сляба при температуре выше 800°C для получения горячекатаной стали,

охлаждение горячекатаной стали с обычной скоростью охлаждения до температуры намотки в рулон Tcoiling от 500 до 800°C, затем

намотку в рулон горячекатаной стали, охлажденной до Tcoiling,

удаление окалины с горячекатаной стали,

необязательный отжиг горячекатаной стали при температуре TIA выше 300°C в течение более 20 минут,

при этом опционально размещают горячекатаную сталь под колпаком, причем горячекатаная сталь имеет температуру до вхождения в колпак более 400°C, а скорость охлаждения горячекатаной стали под колпаком ниже или равна 1°C/мин и выше или равна 0,01°C/мин,

холодную прокатку горячекатаной стали для получения холоднокатаной листовой стали со степенью обжатия при холодной прокатке от 40 до 60%,

отжиг холоднокатаной листовой стали, включающий

нагрев холоднокатаной листовой стали до температуры печи открытого пламени в печи открытого пламени в атмосфере с избыточным кислородом, составляющим в объемных процентах от 0,2 до 4%, при этом этап окисления осуществляют при температуре от 500°C до 750°C с образованием на поверхности холоднокатаной листовой стали слоя оксида железа, а под указанным оксидом железа образование внутреннего окисления,

нагрев от указанной температуры печи открытого пламени до температуры отжига Tanneal в трубчатой печи с радиационным нагревом со скоростью нагрева от 0,5 до 2,5°C/с, при этом точка росы атмосферы в указанной трубчатой печи с радиационным нагревом равна или ниже 25°C,

при этом температура нагрева при отжиге Tanneal находится между 750 и 950°C,

выдержку стали при температуре нагрева при отжиге Tanneal на протяжении по меньшей мере 30 секунд или в течение 300 секунд или меньше,

охлаждение холоднокатаной листовой стали до температуры TOA от 440°C до 470°C,

выдержку холоднокатаной листовой стали при температуре TOA в течение времени от 30 с до 180 с,

при этом в ходе указанных этапов нагрева, выдержки при Tanneal и охлаждения обеспечивают окисление поверхности холоднокатаной листовой стали и далее восстановление, причем слой оксида железа полностью восстанавливают таким образом, чтобы обеспечить внутреннее окисление до глубины по меньшей мере в 200 нм и менее 100 мкм с обеспечением содержания одного или нескольких из оксидов Si, Mn, Al, Ti,

нанесение на холоднокатаную листовую сталь покрытия погружением в расплав для получения холоднокатаной листовой стали с покрытием, нанесенным погружением в расплав,

опционально отжиг холоднокатаной листовой стали с покрытием, нанесенным погружением в расплав, для достижения содержания железа в покрытии холоднокатаной стали от 7 до 15%;

охлаждение холоднокатаной листовой стали с покрытием, нанесенным погружением в расплав, до комнатной температуры со скоростью охлаждения по меньшей мере 1°C/с.

15. Способ по п. 14, в котором охлаждение горячекатаной стали осуществляют до температуры 500°C≤Tcoiling≤750°C.

16. Способ по п. 14, в котором холоднокатаную листовую сталь отжигают при температуре 500°C≤TIA≤650°C в течение от 30 до 100 ч.

17. Способ по п. 14, в котором трубчатая печь с радиационным нагревом имеет смешанную газовую атмосферу, имеющую точку росы ниже 0°C, при этом поверхность холоднокатаной листовой стали восстанавливается в указанной трубчатой печи.

18. Способ по п. 14, в котором нагрев при отжиге осуществляют до температуры 775°C≤Tanneal≤860°C.

19. Способ по п. 14, в котором нанесение покрытия погружением в расплав выполняют в ванне с жидким Zn с получением оцинкованной или имеющей отожженное цинковое покрытие холоднокатаной листовой стали с покрытием, нанесенным погружением в расплав.

20. Применение листовой стали по любому из пп. 1-13 для производства деталей для автомобилей.

| ВОДНЫЕ ЩЕЛОЧНЫЕ ОЧИЩАЮЩИЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2011 |

|

RU2578718C2 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ, СТАЛЬНОЙ ЛИСТ С НАНЕСЕННЫМ ПОГРУЖЕНИЕМ В РАСПЛАВ ЗАЩИТНЫМ ПОКРЫТИЕМ И СТАЛЬНОЙ ЛИСТ С ЛЕГИРОВАННЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ, КОТОРЫЕ ИМЕЮТ ОТЛИЧНЫЕ УСТАЛОСТНЫЕ СВОЙСТВА, ХАРАКТЕРИСТИКИ УДЛИНЕНИЯ И УДАРНЫЕ СВОЙСТВА, И СПОСОБ ПОЛУЧЕНИЯ УКАЗАННЫХ СТАЛЬНЫХ ЛИСТОВ | 2010 |

|

RU2485202C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО КОМПОНЕНТА С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ, ОБЕСПЕЧИВАЮЩИМ ЗАЩИТУ ОТ КОРРОЗИИ, И СТАЛЬНОЙ КОМПОНЕНТ | 2010 |

|

RU2496887C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТА СТАЛИ, ИМЕЮЩЕЙ ДВУХФАЗНУЮ СТРУКТУРУ | 2003 |

|

RU2294385C2 |

| СТАЛЬНАЯ ПЛИТА ДЛЯ ПРОИЗВОДСТВА ЛЕГКИХ КОНСТРУКЦИЙ И СПОСОБ ПРОИЗВОДСТВА ЭТОЙ ПЛИТЫ | 2007 |

|

RU2416671C2 |

Авторы

Даты

2018-12-14—Публикация

2015-06-03—Подача