Перекрестная ссылка на родственные заявки

Эта заявка испрашивает приоритет на основании 35 U.S.С.119 (е) по предварительной заявке US №61/ 629757, поданной 28 ноября 2011.

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к двухфазным (DP) сталям. Более конкретно, настоящее изобретение относится к DP стали с высоким содержанием кремния в диапазоне 0,5-3,5% масс. Более конкретно, настоящее изобретение относится к DP стали с высоким содержанием Si с улучшенной пластичностью за счет непрерывного отжига охлаждением водой.

Известный уровень техники

В связи с ростом использования высокопрочных сталей в автомобильной промышленности существует растущий спрос на сталь с повышенной прочностью без потери пластичности. Двухфазные (DP) стали являются обычным выбором, поскольку они обеспечивают хороший баланс прочности и пластичности. Поскольку в недавно разработанных сталях объемная доля мартенсита продолжает увеличиваться, еще больше увеличивая прочность, пластичность становится ограничивающим фактором. Кремний является предпочтительным легирующим элементом, потому что было найдено, что кривая прочность-пластичность сдвигается вверх и вправо в DP сталях. Однако кремний образует оксиды, которые могут вызвать проблемы с адгезией цинковых покрытий, что требует снизить до минимума содержание кремния при достижении требуемых механических свойств.

Таким образом, в известном уровне техники существует потребность в DP сталях с конечным пределом прочности при растяжении, большем или равном около 980 МПа и общим удлинением большем или равном около 15%.

Краткое изложение существа изобретения

Настоящее изобретение относится к двухфазной стали (мартенсит+феррит). Предел прочности при растяжении двухфазной стали составляет, по меньшей мере, 980 МПа, и общее удлинение, по меньшей мере, 15%. Общее удлинение двухфазной стали также может составлять, по меньшей мере, 18%. Предел прочности при растяжении двухфазной стали также может составлять, по меньшей мере, 1180 МПа.

Двухфазная сталь может содержать 0,5-3,5% масс. Si и более предпочтительно 1,5-2,5% масс. Si. Двухфазная сталь может дополнительно включать 0,1-0,3% масс. С, более предпочтительно 0,14-0,21% масс. С и наиболее предпочтительно менее 0,19% масс. С, например около 0,15% масс. С. Двухфазная сталь также может дополнительно включать 1-3% масс. Μn, более предпочтительно 1,75-2,5% масс. Μn и наиболее предпочтительно около 1,8-2,2% масс. марганца.

Двухфазная сталь может дополнительно включать 0,05-1% масс. Аl, 0,005-0,1% масс. общего содержания одного или нескольких элементов, выбранных из группы, состоящей из Nb, Ti и V, и 0-0,3% масс. Мо.

Краткое описание чертежей

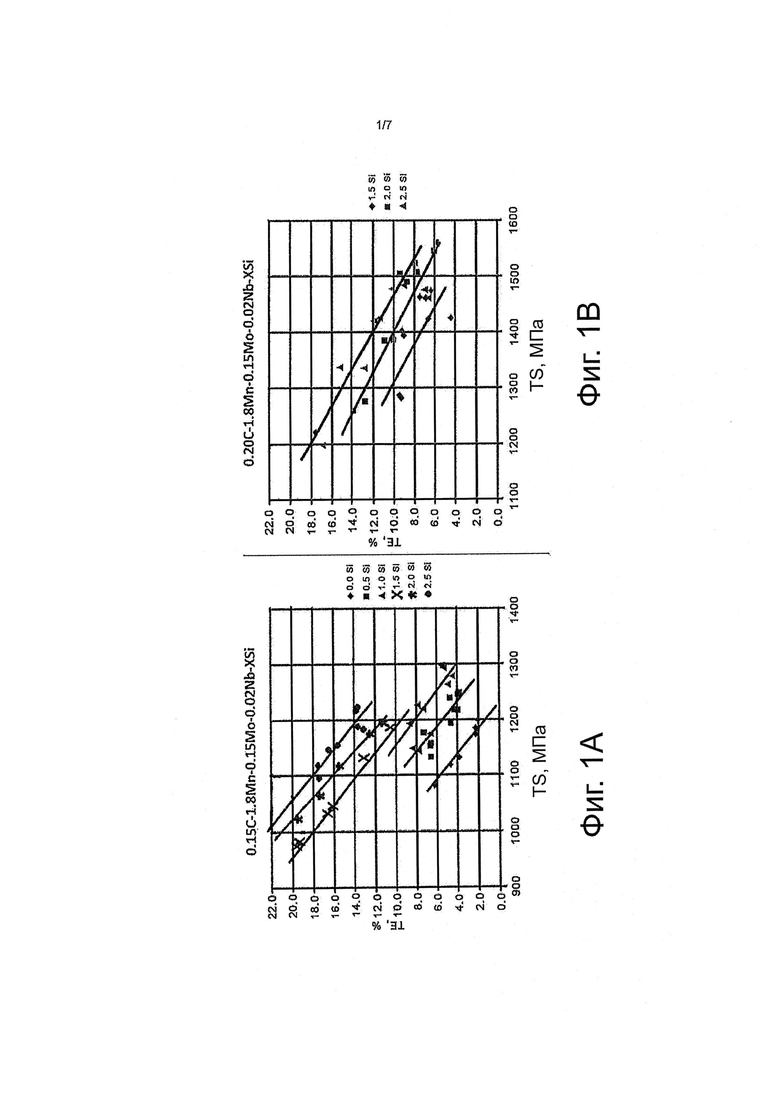

Фиг. 1A и 1B представляют зависимость ТЕ от TS для 0,15C-1,8Mn-0,15Mo-0,02Nb-XSi и 0,20C-1,8Mn-0,15Mo-0,02Nb-XSi с изменяющимся содержанием кремния 1,5-2,5% масс;

Фиг. 2A и 2B представляют SEM микрофотографии 0,2% С сталей, имеющих сходные TS около 1300 МПа при двух уровнях содержания Si. 2A - при 1,5% Si и 2B - при 2,5% Si;

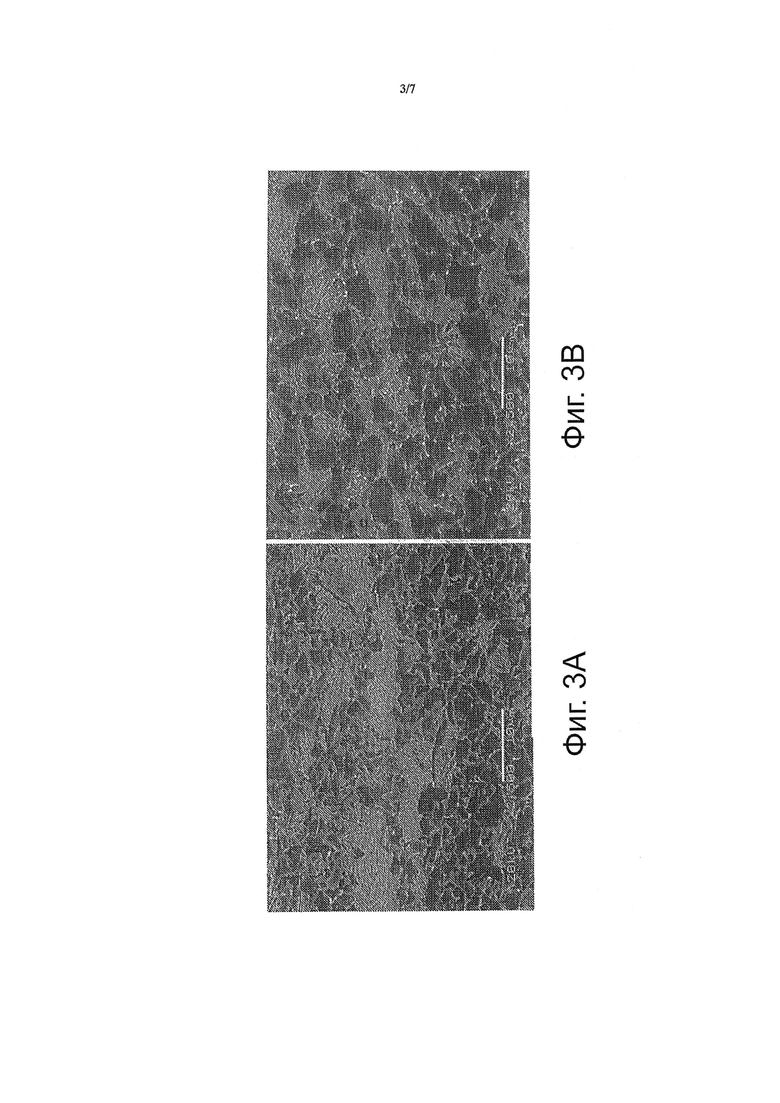

Фиг. 3A и 3B представляют SEM микрофотографии горячих полос при CTs 580°С и 620°С, соответственно, на которых можно различить микроструктуру сталей;

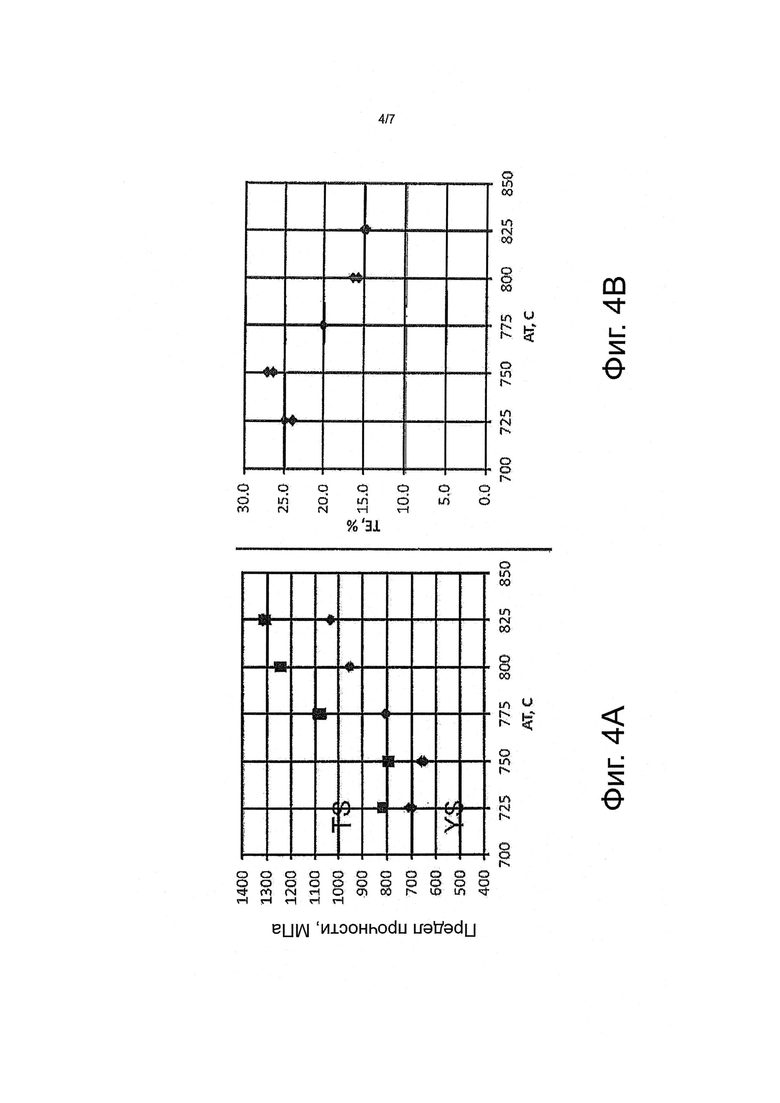

Фиг. 4A и 4B представляют зависимость предела прочности при растяжении (TS и YS) и ТЕ соответственно от температуры отжига (AT) с температурой охлаждающей газовой струи (GJC) 720°С и температурой перестаривания (OA) 400°С;

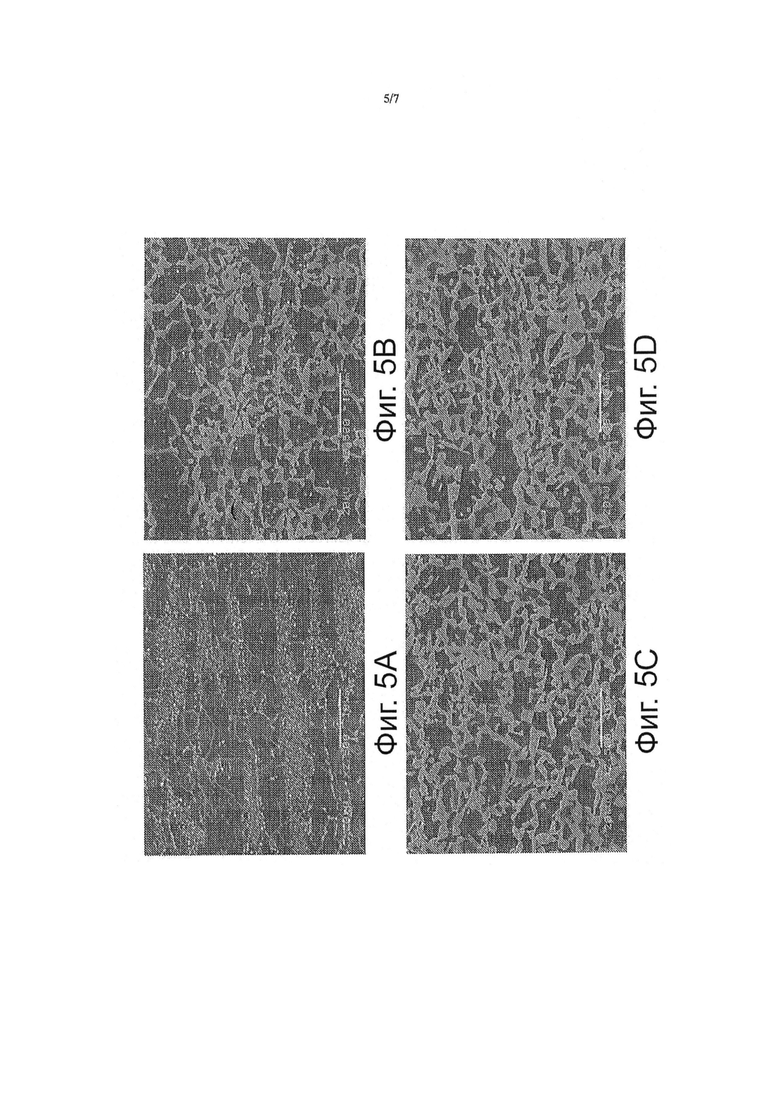

Фиг. 5A-5D являются SEM микрофотографиями образцов, отожженных при: 5A=750°С, 5B=775°С, 5C=800°С и 5D=825°С, показывающими микроструктуру отожженных образцов;

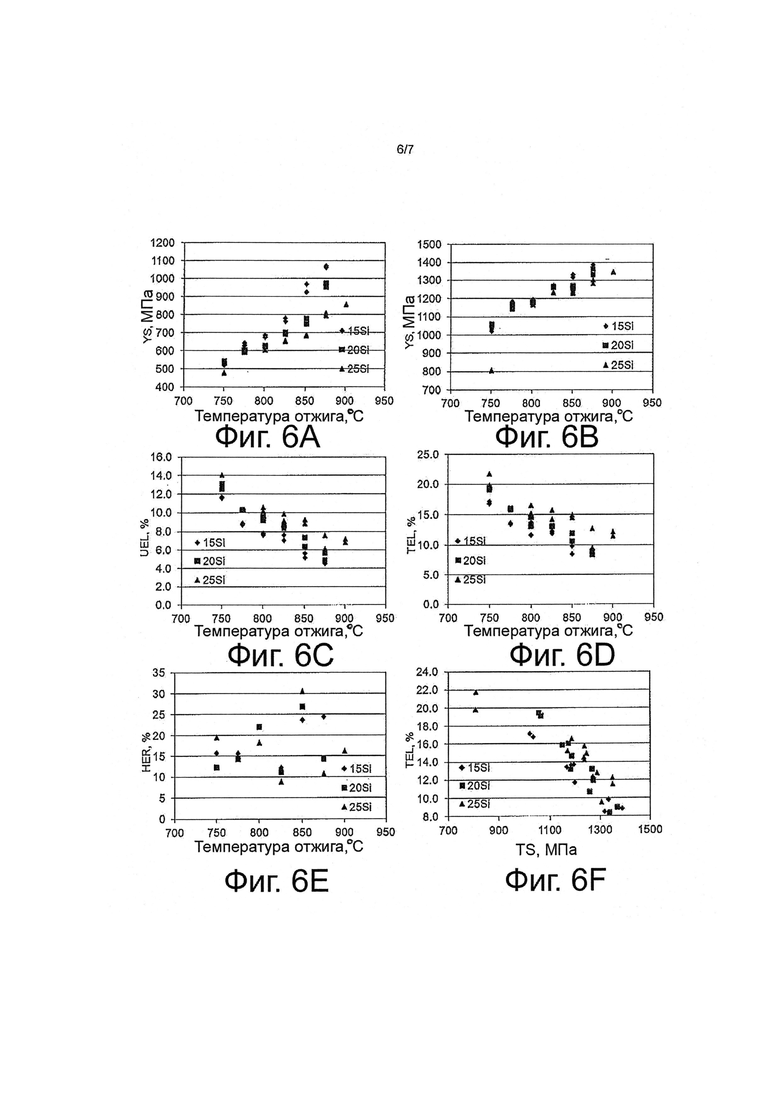

Фиг. 6A-6E представляют зависимость механических свойств при растяжении от температуры отжига образцов таблицы 4А;

Фиг. 6F представляют зависимость ТЕ от TS для образцов таблицы 4А;

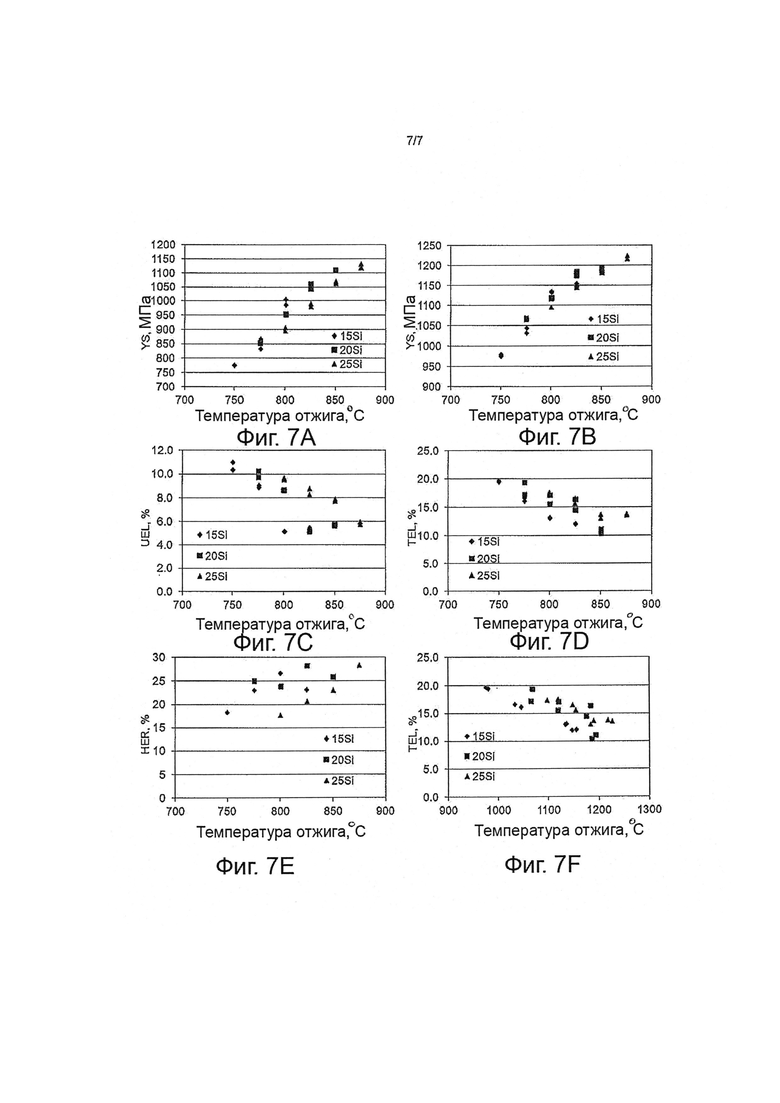

Фиг. 7А-7E представляют зависимость механических свойств при растяжении от температуры отжига образцов таблицы 4В; и

Фиг. 7F представляют зависимость ТЕ от TS для образцов таблицы 4В.

Подробное описание изобретения

Настоящее изобретение относится к семейству сталей с двухфазной (DP) микроструктурой (феррит+мартенсит). Стали имеют минимальное содержание или отсутствие остаточного аустенита. Стали изобретения имеют уникальное сочетание высокой прочности и пластичности. Механические свойства при растяжении согласно настоящему изобретению предпочтительно предусматриваются для многих стальных изделий. Один такой продукт имеет предел прочности при растяжении (UTS)≥980 МПа с общим удлинением (ТЕ)≥18%. Другой такой продукт будет иметь UTS≥1180 МПа и ТЕ≥15%.

В широком смысле сплав имеет состав (% масс.), включающий С: 0,1-0,3; Μn: 1-3, Si: 0,5-3,5; Αl: 0,05-1, необязательно Mo: 0-0,3, Nb, Ti, V: 0,005-0,1 в сумме, остальное железо и неизбежные примеси, такие как S, Ρ и N. Более предпочтительно содержание углерода составляет 0,14-0,21% масс. и предпочтительно менее 0,19% масс. для хорошей свариваемости. Наиболее предпочтительно содержание углерода составляет около 0,15% масс. сплава. Содержание марганца более предпочтительно составляет 1,75-2,5% масс. и наиболее предпочтительно около 1,8-2,2% масс. Содержание кремния более предпочтительно составляет 1,5-2,5% масс.

Примеры

WQ-CAL (линия непрерывного отжига с водяным охлаждением) используют для производства мартенситных сталей на малолегированной основе и сталей DP марок из-за его уникальной производительности водяного охлаждения. Таким образом, авторы настоящего изобретения сконцентрировались на DP микроструктуре при использовании WQ-CAL. В DP сталях феррит и мартенсит преимущественно соответственно регулируют пластичность и прочность. Таким образом, для одновременного достижения высокой прочности и пластичности требуется упрочнение и феррита и мартенсита. Добавление Si эффективно повышает прочность феррита и облегчает использование меньшей доли мартенсита для создания того же уровня прочности. Следовательно, пластичность в DP сталях улучшается. Поэтому DP стали с высоким содержанием Si выбраны в качестве основы металлургического концепции.

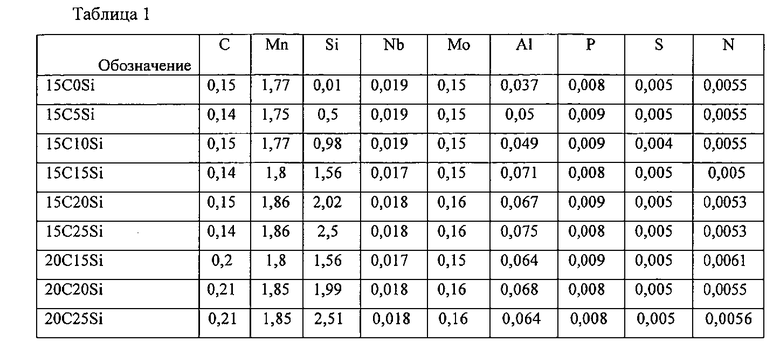

Для того чтобы проанализировать металлургические эффекты DP сталей с высоким содержанием Si, лабораторные опыты с различными количествами Si были произведены вакуумной индукционной плавкой. Химический состав исследованных сталей приведен в таблице 1. Первые шесть сталей на основе 0,15C-1,8Mn-0,15Mo-0,02Nb с содержанием Si в диапазоне 0-2,5% масс. Остальные включают 0,2% С с 1,5-2,5% масс. Si. Следует отметить, что хотя эти стали содержат 0,15% масс. Мо, добавление Мо не требуется для получения DP микроструктуры с использованием WQ-CAL. Таким образом, Мо является необязательным элементом в семействе сплавов настоящего изобретения.

После горячей прокатки при FT 870°С и СТ 580°С обе стороны горячих полос механически зачищают для удаления обезуглероженных слоев перед холодной прокаткой с обжатием около 50%. Материалы с максимальной твердостью отжигают в соляной ванне при высокой температуре от 750 до 875°С в течение 150 секунд, быстро переносят в резервуар с водой с последующим отпуском термообработкой при 400/420°С в течение 150 секунд. Высокая температура перестаривания была выбрана, чтобы улучшить раздачу отверстий и сгибаемость сталей. Два JIS-T испытания на растяжение проводят для каждого условия. Фиг. 1A и 1B представляют зависимость ТЕ от TS для 0,15С-1,8Мn-0,15Mo-0,02Nb-XSi и 0,20C-1,8Mn-0,15Mo-0,02Nb-XSi с различным содержанием кремния 1,5-2,5% масс. Фиг. 1A и 1B представляют эффект добавления Si на баланс между пределом прочности при растяжении и полным удлинением. Увеличение содержания Si явно повышает пластичность с тем же пределом прочности при растяжении для сталей с 0,15% С и 0,20% С.Фиг. 2A и 2B являются SEM микрофотографиями 0,2% С сталей, имеющих сходные TS около 1300 МПа при двух содержаниях Si, 2A - с 1,5% масс. Si и 2B - с 2,5% масс. Si. Фиг. 2A и 2B подтверждают, что чем выше содержание Si, тем больше доля фракции феррита с тем же пределом прочности при растяжении (TS около 1300 МПа). Кроме того, результаты РФА не выявляют остаточного аустенита в отожженных сталях, что приводит к отсутствию ТРИП эффекта при добавлении Si.

Характеристики отжига сталей с содержанием 2,5% Si

Поскольку 0,2% С стали с 2,5% масс. Si обеспечивают пригодные механические свойства при растяжении, как показано на фиг.1, выполняют дальнейший анализ 0,2% масс. С и 2,5% масс. Si стали.

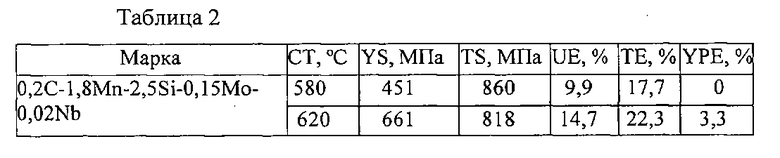

Горячая/холодная прокатка

Два режима горячей прокатки с различной температурой намотки (СТ) 580 и 620°С и одной конечной температурой прокатки (FT) 870°С осуществляют с использованием 0,2% масс. С и 2,5% масс. Si стали. Механические свойства при растяжении полученных горячих полос приведены в таблице 2. Более высокая СТ приводит к более высокому YS, более низкому TS и лучшей пластичности. Более низкая СТ способствует формированию бейнита (бейнитный феррит), что приводит к более низкому YS, более высокому TS и более низкому ТЕ. Однако основная микроструктура состоит из феррита и перлита при обоих СТ. Фиг. 3A и 3B являются SEM микрофотографиями горячих полос при СТ 580°С и 620°С соответственно, на которых можно различить микроструктуру сталей. Однако отсутствуют серьезные проблемы с нагрузкой стана холодной прокатки, так как при обе СТ имеют более низкую прочность, чем GA DP Т980. Кроме того, добавление Мо не требуется для получения DP микроструктуры с использованием WQ-CAL. Композиция без Мо снижает прочность горячей полосы во всех диапазонах СТ. После механической зачистки для удаления обезуглероженных слоев, горячие полосы подвергают холодной прокатке с обжатием около 50% на лабораторном стане холодной прокатки.

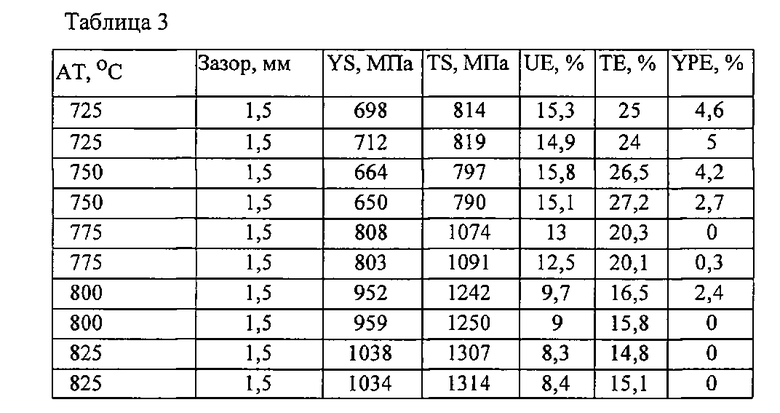

Отжиг

Моделирование отжига проводят для сталей с максимальной твердостью, полученных из горячих полос с СТ 620°С, используя солевую ванну. Материалы с максимальной твердостью отжигают при различных температурах от 775 до 825°С в течение 150 секунд с последующей обработкой при 720°С в течение 50 секунд, чтобы моделировать охлаждение газовой струей, и затем быстро охлаждают водой. Затем проводят перестаривание закаленных образцов при 400°С в течение 150 секунд. Высокая ОAT 400°С выбрана, чтобы улучшить раздачу отверстия и сгибаемость. Фиг. 4A и 4B представляют прочностные свойства при растяжении (TS как и YS) и ТЕ соответственно в зависимости от температуры отжига (AT) при температуре охлаждения газовой струей (GJC) 720°С и температуре перестаривания (OA) 400°С. YS и TS повышаются с ростом AT за счет ТЕ. Температура отжига 800°С с GJC 720°С и ОАТ 400°С может давать сталь с YS около 950 МПа, TS около 1250 МПа и ТЕ около 16%. Следует отметить, что эта композиция может давать различные марки стали при различных уровнях TS 980-1270 МПа: 1) YS=800МПа, TS=1080МПа и ТЕ=20%; и 2) YS=1040МПа, TS=1310МПа и ТЕ =15% (см. таблицу 3). Фиг. 5А-5D являются SEM микрофотографиями образцов, отожженных при: 5A=750°С, 5B=775°С, 5С=800°С и 2D=825°С, показывающими микроструктуру отожженных образцов. Образец, отожженный при 750°С, по-прежнему содержит нерастворенный цементит в полностью рекристаллизованной ферритной матрице, что приводит в высоким ТЕ и YPE. Начиная с AT 775°С получается двухфазная микроструктура феррита и отпущенного мартенсита. Образец, обработанный при AT 800°С, содержит долю мартенсита около 40%, и TS составляет около 1180 МПа; аналогичный современной промышленной DP стали с TS 980 с более низким содержанием Si, которая также содержит около 40% мартенсита. Можно ожидать потенциальное сочетание более высоких TS и ТЕ в DP сталях с высоким содержанием Si, обрабатываемых при AT 825°С и выше. Проводят испытания на раздачу отверстия (НЕ) и загиб на 90° на образцах, отожженных при 800°С. Раздача отверстия и сгибаемость в среднем составляют 22% (стандартное откл. 3% и на основе 4 испытаний) и 1,1 r/t соответственно.

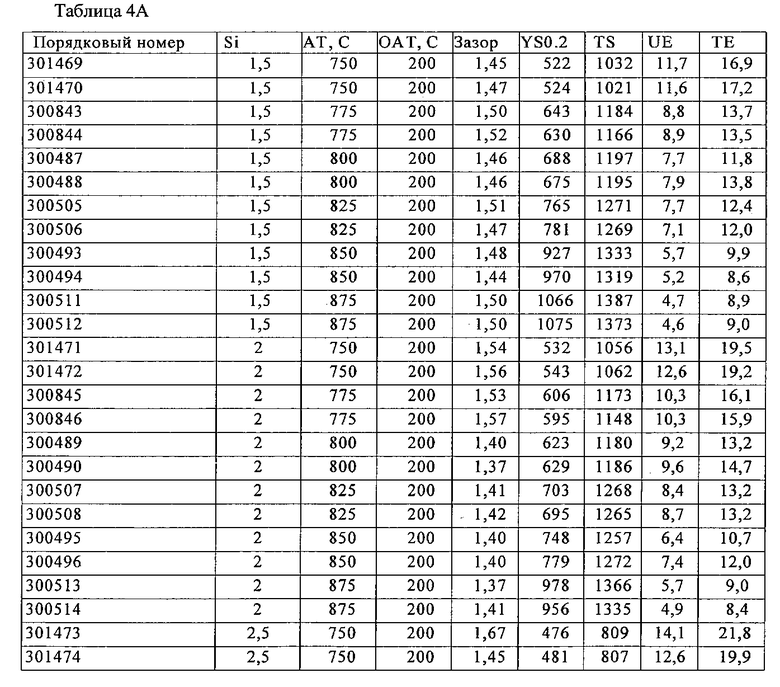

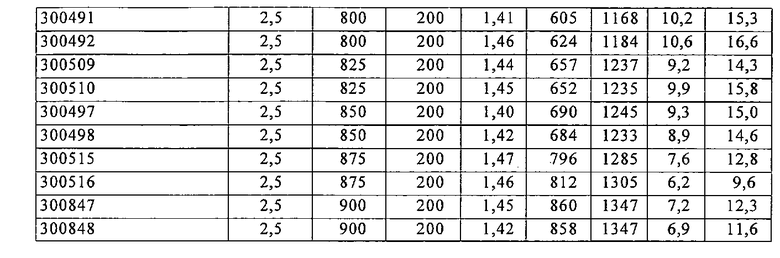

Таблица 4А представляет прочностные характеристики сплавов настоящего изобретения основной формулы 0,15C-1,8Mn-Si-0,02Nb-0,15Mo с различным содержанием Si 1,5-2,5% масс. Холоднокатаные листы сплава отжигают при различных температурах 750-900°С и проводят перестаривание при 200°С.

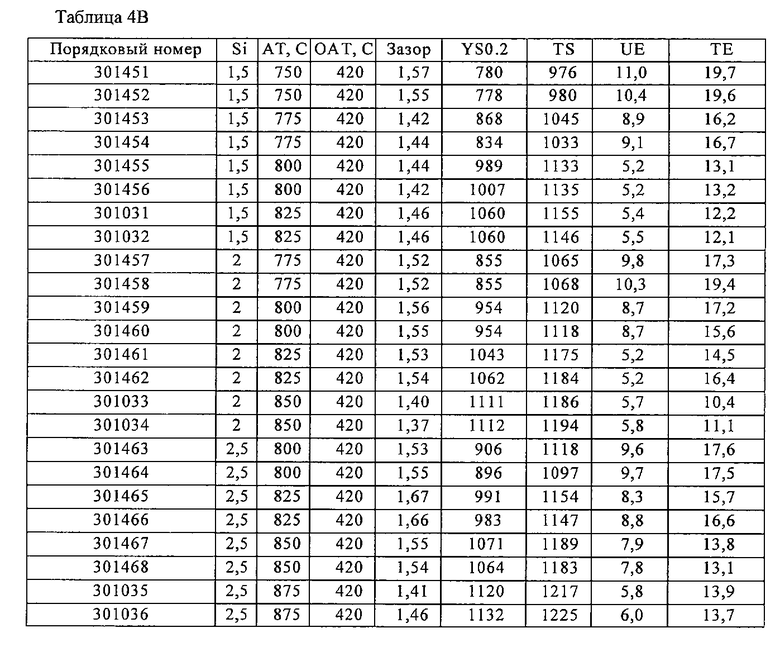

Таблица 4 В представляет прочностные характеристики сплавов настоящего изобретения основной формулы 0,15C-1,8Mn-Si-0,02Nb-0,15Mo с различным содержанием Si 1,5-2,5% масс. Холоднокатаные листы сплава отжигают при различных температурах 750-900°С и проводят перестаривание при 420°С.

Фиг. 6A-6E представляют зависимость прочностных характеристик в зависимости от температуры отжига образцов таблицы 4А. Фиг. 6F представляют зависимость ТЕ от TS образцов таблицы 4А.

Фиг. 7A-7E представляют зависимость прочностных характеристик в зависимости от температуры отжига образцов таблицы 4 В. Фиг. 7F представляют зависимость ТЕ от TS образцов таблицы 4 В.

Как можно видеть, прочность (TS, как и YS) увеличивается с увеличением температуры отжига для температур перестаривания и 200 и 420°С. Также удлинение (и ТЕ, и UE) уменьшается с ростом температуры отжига для температур перестаривания и 200 и 420°С. С другой стороны, раздача отверстия (НЕ), по всей вероятности, не зависит заметным образом от температуры отжига, но повышение температуры OA, по-видимому, в некоторой степени увеличивает среднее значение НЕ. Наконец, различные температуры OA, по всей вероятности, не влияют на зависимость ТЕ от ТС.

Следует понимать, что сделанное раскрытие представлено в виде подробных осуществлений, описанных с целью полного раскрытия настоящего изобретения, и что такие детали не следует интерпретировать как ограничивающие объем притязаний этого изобретения, представленный и определенный прилагаемой формулой изобретения.

Изобретение относится к области металлургии, а именно к получению листа двухфазной стали, используемому в автомобильной промышленности. Горячекатаный лист из двухфазной стали, содержащей 0,1-0,3 мас.% С, 1,5-2,5 мас.% Si, 1,75-2,5 мас.% Mn, подвергают отжигу при температуре от 750 до 875°C. Закаливают полученный отожженный лист в воде при температуре от 400 до 420°C и осуществляют его перестаривание при температуре от 400 до 420°C для превращения мартенсита в указанном горячекатаном стальном листе в отпущенный мартенсит и получения структуры листа, содержащей феррит и отпущенный мартенсит. Лист обладает пределом прочности при растяжении по меньшей мере 980 МПа и общим удлинением по меньшей мере 15%. 6 з.п. ф-лы, 7 ил., 4 табл.

1. Способ производства двухфазного стального листа, имеющего микроструктуру, содержащую феррит и отпущенный мартенсит, и обладающего пределом прочности при растяжении по меньшей мере 980 МПа, общим удлинением по меньшей мере 15%, при этом способ включает стадии, на которых:

обеспечивают двухфазный горячекатаный стальной лист, имеющий микроструктуру, содержащую феррит и мартенсит, композиция стали которого включает:

0,1-0,3 мас.% С;

1,5-2,5 мас.% Si;

1,75-2,5 мас.% Mn;

отжигают указанный горячекатаный лист при температуре от 750 до 875°C;

закаливают его в воде при температуре от 400 до 420°C; и

перестаривают указанный стальной лист при указанной температуре от 400 до 420°C для превращения мартенсита в указанном горячекатаном стальном листе в отпущенный мартенсит.

2. Способ по п. 1, в котором композиция стали двухфазного горячекатаного стального листа включает 1,8-2,2 мас.% Mn.

3. Способ по п. 1, в котором композиция стали двухфазного горячекатаного стального листа включает 0,05-1 мас.% Al.

4. Способ по п. 1, в котором композиция стали двухфазного горячекатаного стального листа включает 0,005-0,1 мас.% в сумме одного или несколько элементов, выбранных из группы, состоящей из Nb, Ti и V.

5. Способ по п. 1, в котором композиция стали двухфазного горячекатаного стального листа включает 0-0,3 мас.% Мо.

6. Способ по п. 1, в котором двухфазный стальной лист имеет предел прочности при растяжении по меньшей мере 1180 МПа.

7. Способ по п. 1, в котором двухфазный стальной лист имеет коэффициент раздачи отверстия 19-25%.

| ОБЛАДАЮЩАЯ ПОВЫШЕННОЙ ПРОЧНОСТЬЮ СТАЛЬНАЯ ПОЛОСА ИЛИ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2246552C2 |

| ЛИСТ ВЫСОКОПРОЧНОЙ СТАЛИ, ОБЛАДАЮЩИЙ ПОВЫШЕННОЙ ПЛАСТИЧНОСТЬЮ, И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2418090C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Винтовой пневматический питатель сыпучего груза | 1988 |

|

SU1548142A1 |

| US 7507307 B2, 24.03.2009. | |||

Авторы

Даты

2016-10-27—Публикация

2012-11-28—Подача