Изобретение относится к судостроению, а именно к средствам механизации для изготовления плоских секций, представляющих собой полотнища, на которые устанавливаются продольные и поперечные балки, из этих секций собирается корпус корабля.

Известны источники по способам сборки секций:

1. Фирма ESAB НЕВЕ - Швеция в кооперации с фирмой TTS-Норвегия разработали и внедрили на многих зарубежных судостроительных заводах поточно-позиционные линии изготовления плоских секций корпуса корабля.

На этих поточных линиях все операции перемещения: перемещение полотнища на позицию установки продольных балок, перемещение на позицию сварки продольного набора с полотнищами и далее на следующие позиции установки поперечных балок и их сварки производятся по роликам стендов тянущими бесконечными цепными транспортерами.

Операции сборки, электроприхватки, электросварки и т.д. производятся портальными установками, двигающимися по рельсам и имеющими рабочие органы для выполнения перечисленных операций.

2. Имеется и другой аналог поточно-позиционной линии сборки плоских полотнищ с балками - Янтарь-2, разработанный в СССР и внедренный на ряде судостроительных заводов.

В этой линии заложены известные принципы сборки плоских секций, а именно поточно-позиционный метод изготовления секций. Перемещение с позиции на позицию осуществляется транспортными тележками по роликам сборочных стендов. Операции подачи балок, сборки, электроприхватки, сварки осуществляются с помощью портальных остановок. Уровень степени механизации этого аналога несколько выше, чем у фирмы ESAB НЕВЕ.

Недостатками этих поточных линий являются следующие.

1. В процессе изготовления секций участвуют большие по габаритам и большой массы портальные устройства, которые перемещаются по рельсам. Полотнища, полотнища с остановленными продольными балками, полотнища с поперечными балками с позиции на позицию передаются бесконечными цепными транспортерами или тележками. Затраты на изготовление портальных установок, транспортных средств, стендовых подставных роликовых устройств для качения секций, на их монтаж и эксплуатацию огромны.

2. Рабочие органы для зачистки, сборки, электроприхватки, сварки и т.д., установленные на порталах, несравнимо малы по отношению к массе всей портальной конструкции, а это значит, чтобы выполнить определенную операцию, этими органами приходится затрачивать дополнительно много энергии на перемещение массы металлоконструкций портальных установок, а если на них еще возложены функции переноса листов и балок или обжатие балок по всей длине полотнища, то при проектировании в расчеты закладываются соответствующие дополнительные запасы прочности, которые значительно увеличивают их массу.

3. Неравнозначная трудоемкость выполнения операций на позициях - от этого будут сбои ритма сборки и простои на поточных линиях. Кроме того, на позициях, например, при сборке полотнища или при сборке балок с полотнищами может работать только один портал - другим нет фронта работ, нет места для размещения из-за их габоритов.

4. Нет заботы и внимания к условиям работающих на портальных установках. Для управления порталами, силовыми, прихваточными и другими устройствами портальных установок для сборки корпусных конструкций при сборке полотнищ и при сборке набора балок с полотнищами рабочему приходится целую смену сопровождать их, ходить вдоль собираемых стыков листов полотнищ, вдоль собираемых балок внаклонку, на четвереньках, а при установке поперечных балок еще перешагивать через продольные балки, и при этом ему приходится дышать сварочными газами.

Целью настоящего изобретения является создание способа сборки плоских металлоконструкций и средств механизации, исключающих использование при изготовлении плоских секций портальных сборочных машин, исключение из производственного процесса передачи элементов секций с позиции на позицию бесконечными цепными транспортерами или транспортными тележками, ликвидация со сборочных стендов роликовых устройств для качения собираемых секций. Повышение производительности труда и улучшение условий работы.

Цель достигается способом изготовления плоских секций, при котором секции изготавливаются до полного изготовления без перемещения, на одном сборочном месте /позиции/, без портальных сборочных рельсовых машин, без бесконечных цепных транспортеров или транспортных тележек и без роликовых стендовых подставок для качения секций.

Последовательность выполнения технологических операций при изготовлении секций на одном сборочном месте осуществляется специальными самоходными, маневренными, многофункциональными, малогабаритными, небольшими по массе машинами. Все технологические операции процесса изготовления плоских секций осуществляются тремя типами машин:

1. Машина №1, см. фиг.1 и 2, для изъятия листов из стопы, подачи и раскладки их на сборочном стенде и сближения листов друг к другу на теоретическое место их установки. На эту машину возлагается дополнительная функция установки балок на полотнища, а именно: захвата балок из кассеты и переноса на теоретическую линию установки на полотнище и электроприхватки концов балок, см. фиг.7.

2. Машина №2, см. фиг.3, 4, 5 и 7, для сборки и сварки.

Машиной выполняются следующие операции:

- выравнивание кромок стыков полотнищ и их электроприхватка;

- зачистка мест установки продольного и поперечного набора;

- обжатие полотнищ балками, закрепление их электроприхватками;

- сварка полотнищ и приварка балок к полотнищам.

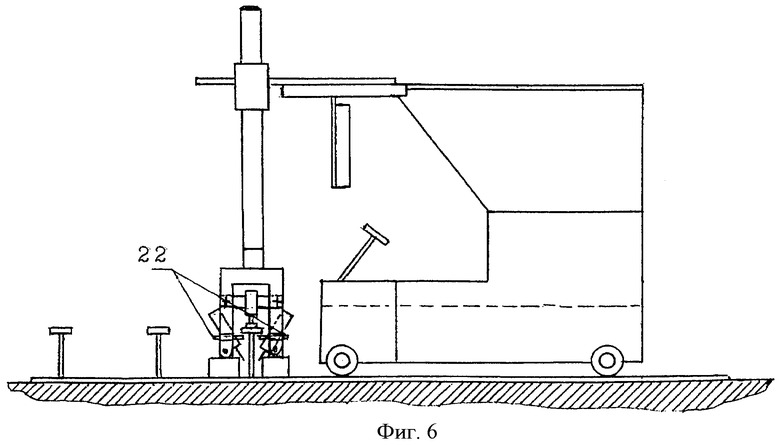

Кроме того, на эту машину возлагается также функция установки балок на полотнища, см. фиг.6 и 7.

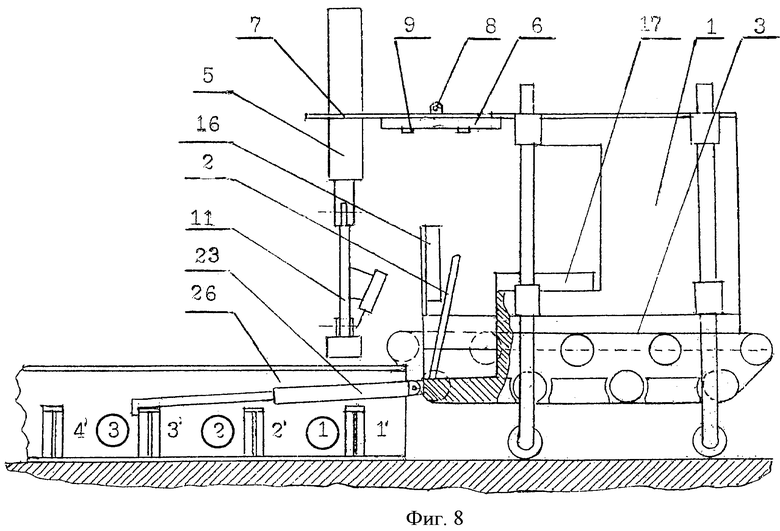

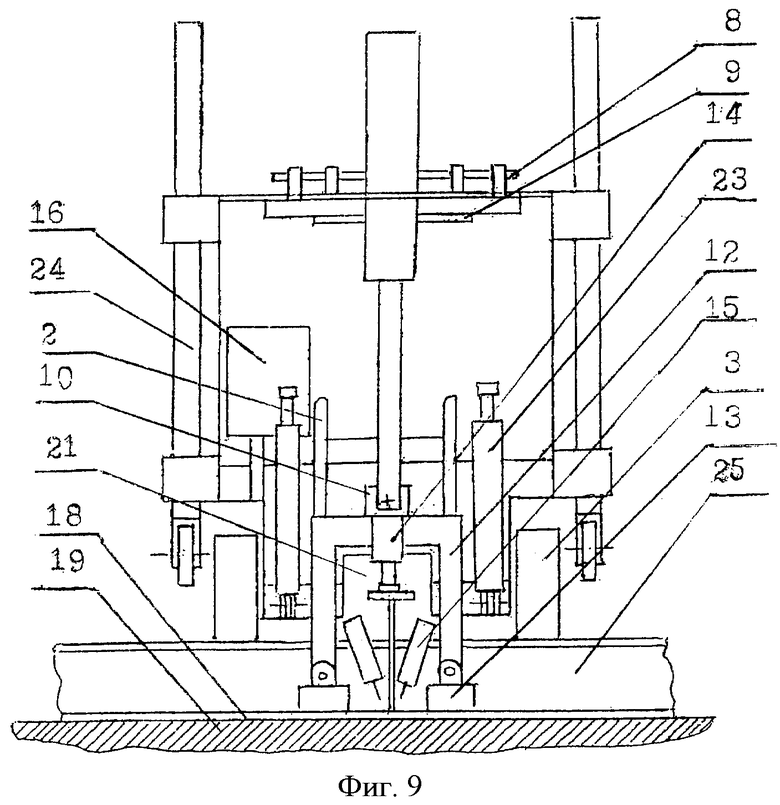

3. Машина №3, см. фиг.8 и 9, предназначена для сборки поперечных балок с полотнищами, закрепления их электроприхватками.

Одновременно на конкретной операции на секции на одном сборочном месте могут работать несколько машин, этим ускоряется процесс изготовления секций. Машины после завершения работы могут перемещаться на другие сборочные места для выполнения этой или других операций.

Количество сборочных мест /позиций/ и потребное количество машин определяются в зависимости от сроков постройки кораблей.

При этом способе улучшаются условия труда, т.к. корабельный сборщик - это уже оператор, управляющий машиной и рабочим органами с рабочего места на машине с помощью стационарного пульта управления.

Машины в зависимости от условий работы могут иметь двигатели внутреннего сгорания при работе на открытых сборочных площадях, для закрытых должны иметь нетоксичные двигатели. Запитка энергией рабочих органов осуществляется от аккумуляторов и промышленной электросети.

Перечень чертежей

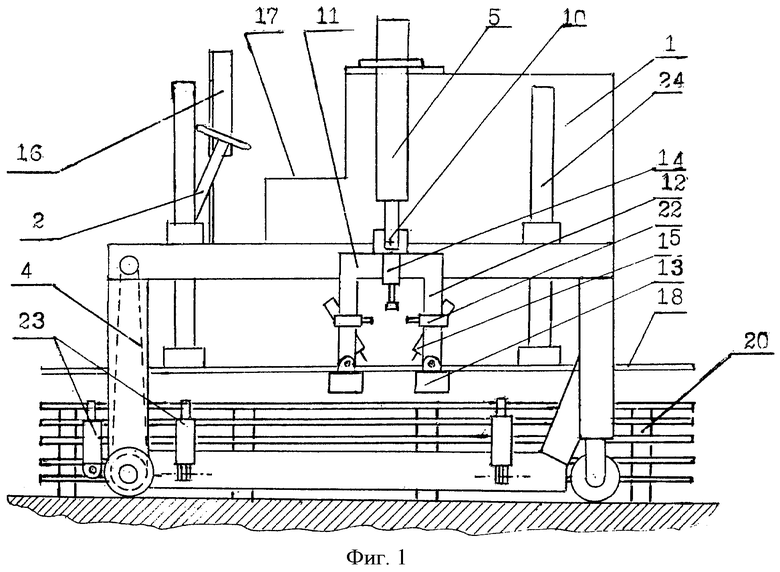

Фиг.1. Изображен боковой вид машины №1, листоукладчика, в процессе захвата листа колоннами с электромагнитами, масштаб 1:40.

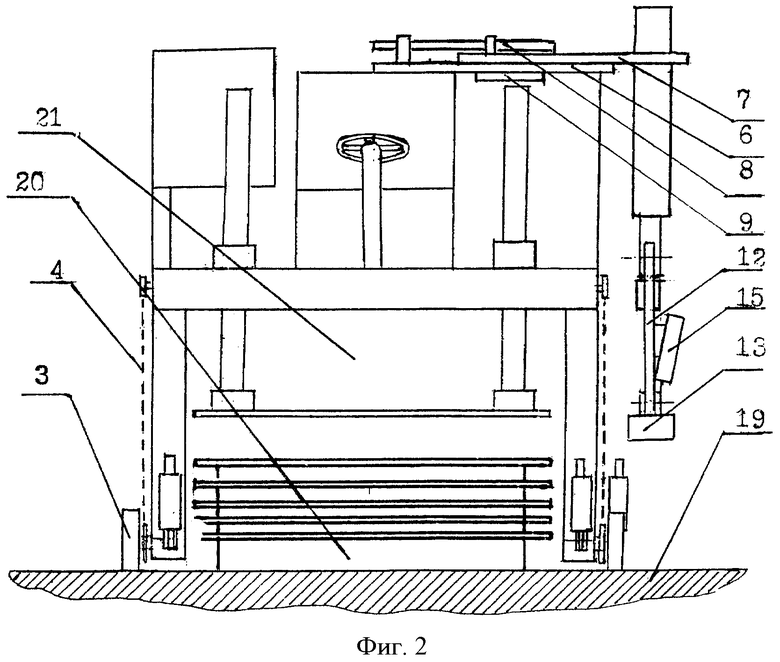

Фиг.2. Изображен вид спереди машины №1 - масштаб 1:40.

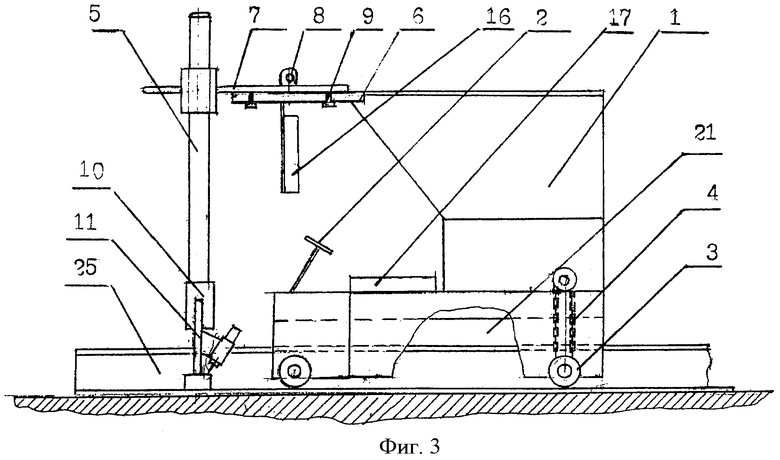

Фиг.3. Изображен боковой вид машины №2, установленной над продольной балкой в процессе сборки полотнища с балкой, и их электроприхватка, масштаб 1:40.

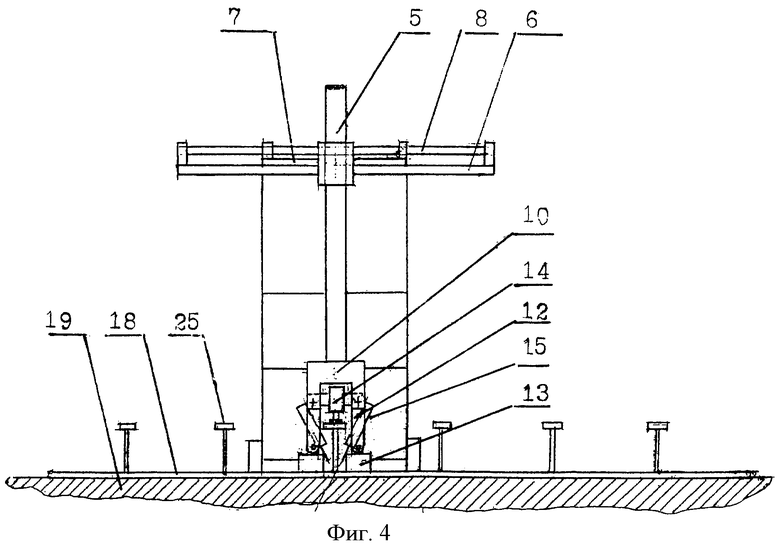

Фиг.4. Изображен вид спереди машины №2 при сборке продольной балки к полотнищу, масштаб 1:40.

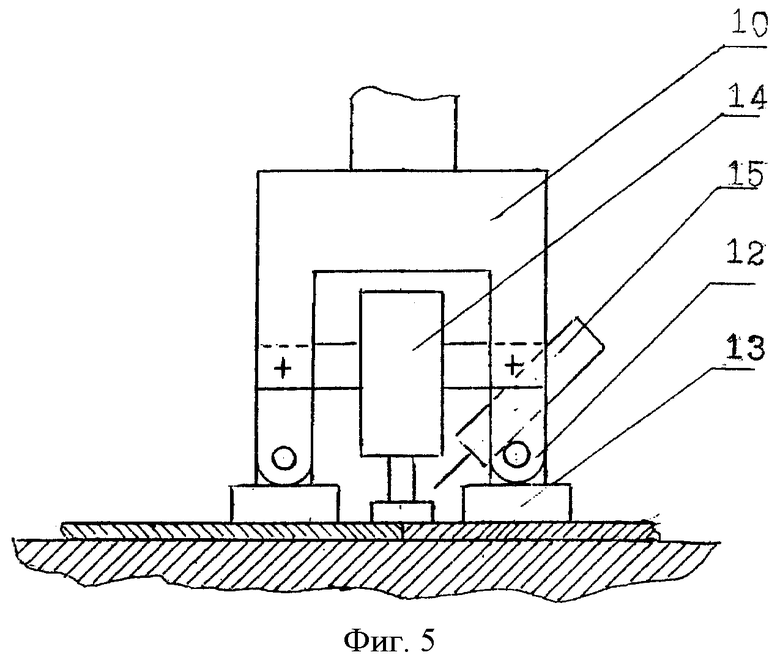

Фиг.5. Изображен орган для сборки стыков полотнищ и их электроприхватки.

Фиг.6. Изображен вид сбоку машины №2 в момент установки продольной балки на полотнище и электроприхватки оконечности балки к полотнищу, масштаб 1:40.

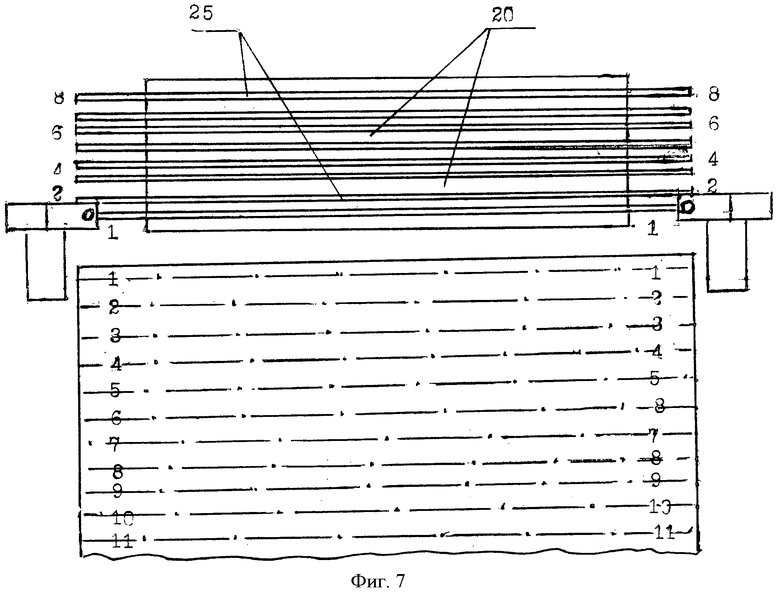

Фиг.7. Изображен вид сверху полотнища в процессе установки продольных балок машиной №2, масштаб 1:100.

Фиг.8. Изображен вид сбоку машины №3 на гусеничном ходу в положении перед постановкой на поперечную балку, масштаб 1:40.

Фиг.9. Изображен вид спереди машины №3 на гусеничном ходу в процессе сборки поперечной балки, масштаб 1:40.

Описание конструкции машин

Машина №1.

Машина предназначена для укладки листов на сборочный стенд и для сближения листов домкратами-толкачами машины при формировании полотнища на стенде, а также для подачи балок из кассеты на теоретическое место установки на полотнище и для электроприхватки концов балок к полотнищу.

Машина №1, см. фиг.1 и 2, содержит:

1. Корпус с моторным и аккумуляторным отделениями, с трансмиссией, ходовой частью, механизмами управления, системой запитки энергией по проводам от промышленной сети и системой запитки защитными газами для производства сварочных работ и т.д.

2. Устройство для изменения направления движения машины состоит из ручного рулевого управления.

3. Движители - колеса.

4. Привод движителя - цепной.

5. Телескопическая колонна для установки рабочего органа 11 для изъятия балок из кассеты, см. фиг.7, кассета 20 и их сборка и электроприхватка с полотнищами.

6, 7, 8, 9 - Детали устройства для перемещения телескопической колонны в горизонтальной плоскости, 6 - пластина для закрепления пластины 7 с телескопической колонной 5, ходовой винт - 8, направляющая 9. Привод не показан, с помощью этих деталей производится осевая коррекция телескопической колонны при установке балки на полотнище.

10. Захват для закрепления рабочих органов на телескопической колонне.

11. Орган захвата, переноса, обжатия и электроприхватки балок к полотнищам содержит детали: 12 - П-образная скоба, 13 - электромагниты, 14 - силовой привод - домкрат, 15 - электроприхваточное устройство, 22 - автоматические захваты балок рабочим органом для переноса их из кассеты и установки на полотнище.

16. Стационарный пульт управления.

17. Рабочее место оператора.

18. Листы полотнища.

19. Сборочный стенд.

20. Организационно-технологическая оснастка (оргтехоснастка) или способ стапелирования накопления деталей для обеспечения бесперебойного процесса сборки. В данном случае процесс осуществляется стопой листов, каждый из которых установлен на подкладных брусках.

21. Устройство для прохода над стопой листов выполнено в виде портала.

22. Захваты. На машине №1 предусмотрено два вида захватов:

- магнитные для изъятия листов из стопы, удержания их при переносе на место сборки, см. поз.24;

- механические-автоматические, необходимые для выполнения второй функции машины, а именно для изъятия балок из кассеты и переноса их на место установки на полотнище.

23. Специальные откидные домкраты ударно-импульсного действия.

24. Специальные колонны с магнитами для захвата листов.

Машина №2.

Машина предназначена для сборки полотнищ, электроприхватки и сварки их, для подачи балок на полотнища, для сборки, электроприхватки, приварки продольных балок к полотнищам, а также для зачистки мест установки балок.

Машина №2 (см. фиг.3, 4, 5, 6 и 7) имеет следующее содержание:

1-19. Описание и содержание этих устройств такое же, как и по машине №1, см. фиг.1 и 2.

20. Организационно-технологическая оснастка для стапелирования балок - кассета.

21. Устройство для прохода над балками представляет собой туннель, выполненный в днище машины, который понижает рабочее место оператора, за счет этого улучшаются условия визуального контроля за процессом сборки и сварки.

22. Автоматический захват балок из кассеты и для переноса их на полотнище.

23, 24. В этих устройствах нет необходимости, т.к. их нет в конструкции машины.

25. Продольные балки.

Машина №3.

Машина, см. фиг.8 и 9, предназначена для сборки и электроприхватки поперечных балок и имеет следующее содержание:

1, 5-19. Описание и содержание этих устройств такое же, как и на машинах №1 и №2.

2. Устройство для изменения направления движения машины, тип устройства - рычажный.

3. Движители, тип движителя - гусеницы.

4. Привод движителя, обычная трансмиссия для тракторов с ведущими шестернями, трансмиссия на фиг.8 и 9 не показана.

20. Оргтехоснастка для стапелирования балок. Для этой машины эта оснастка не требуется, т.к. операция по установке балок выполняется машинами №1 и №2.

21. Устройство для прохода над балками представляет собой туннель, выполненный в днище машины.

22. Автоматический захват - в этом устройстве нет необходимости, т.к. операция по захвату и переносу балок не предусмотрена для выполнения на машине №3 и выполняется машинами №1 и №2.

23. Специальные откидные домкраты для установки машины на продольные балки.

24. Специальные колонны - это колонны с колесами и подъема машины на уровень продольных балок.

25. Продольные балки.

26. Поперечные балки.

Описание технологического процесса сборки секций.

а. Сборка полотнища.

1. Ha сборочный стенд краном подается стопа листов с подготовленными кромками под сварку. На стопу заводится машина №1, колоннами 24 с электромагнитами снимается верхний лист и укладывается на стенд на теоретическое место установки. Коррекция места установки осуществляется машиной ударно-импульсными домкратами-толкачами 23.

2. 3атем из стопы отделяется следующий лист и укладывается рядом с первым, зазоры между листами и коррекция места установки производится опять домкратами.

3. Не дожидаясь установки третьего листа, на стык листов 1 и 2 заводится машина №2 с рабочим органом, см. фиг.5, которым производится выравнивание волнистости, кромок стыка, а затем электроприхватка.

4. Далее производится установка третьего листа, выравнивание волнистости стыка листов 2 и 3 и так далее, до тех пор пока не будет осуществлено закрепление электроприхватками 1/2 полотнища.

5. На машину №2 устанавливается орган для выполнения сварки стыков листов, или подводится другая машина с заранее установленным сварочным органом, которым производится сварка половины полотнища.

6. Таким же образом производится сборка, прихватка и сварка второй половины полотнища.

7. После соответствующей подготовки стыка половинок полотнища производится их сближение и сборка изложенным выше способом, электроприхватка, а затем и сварка.

8. После сварки полотнище переворачивается и производится сварка со второй стороны.

9. После разметки мест установки продольных и поперечных балок снова заводят машины №2 с органом зачистки, которым выполняют зачистку мест установки набора. Зачистные устройства могут применяться различных конструкций: иглофрезерные, переносные, дробеструйные, абразивные и т.д.

10. Технологии сборки полотнищ могут быть другие, например: не из двух половин, а собираться целым полотнищем или собираться поясами по всей длине секции.

б. Сборка полотнищ с продольными балками.

1. Каждая балка на линию установки на полотнище подается двумя машинами №1 или №2. На машине №2 колонна с органом захвата сборки и электроприхватки настраивается на ту сторону, которая участвует в захвате конца балок, при этом рабочий орган поворачивают на 90 градусов. Машине №1 такой настройки не требуется. Машины захватывают концы балки на встречных курсах, затем одновременно одна машина двигается вперед, другая назад с общим направлением движения на линию установки.

2. Машины подводятся к кассете 20 с балками 25, опускаются синхронно телескопические колонны с органами, имеющими автоматические захваты балок 22. Захватив за концы балку, ее извлекают из прорезей кассеты и переносят на полотнище. Например, из положения 1-1 на кассете в положение 1-1 на полотнище, см. фиг.6 и 7.

3. Для закрепления балки на полотнище в вертикальном положении на оконечностях балки ставятся усиленные электроприхватки, см. фиг.6. Процесс электроприхватки следующий: когда опущен рабочий орган на полотнище, включаются электромагниты 13, затем силовое устройство 14, которые совместным взаимодействием устраняют зазор между балкой и полотном. Далее подводится электроприхваточное устройство 15 и производится электроприхватка. После этого специальные захваты 22 рабочего органа, освобождая балку, отводятся в исходное положение. Одновременно с этим отключаются силовое устройство-домкрат 14, электромагниты 13, электроприхваточное устройство 15, которые устанавливаются в нерабочее положение. Затем телескопические колонны с рабочим органами поднимаются в верхнее положение и машины направляются к кассете для взятия следующей балки.

4. Из кассеты из положения 2-2 извлекается балка и подается в положение 2-2 на полотнище. Остальной процесс сборки аналогичен пп.2 и 3 и продолжается до тех пор, пока не будет закончен процесс установки всех балок на полотнище.

5. На полотнище с балками заводится одновременно несколько машин №2 с органами для поджатия полотнищ к балкам и их закрепления электроприхватками, см. фиг.3 и 4, которые без автоматических захватов балок 22.

Процесс устранения зазора между полотнищем и балкой осуществляется органом 11, содержащим: электромагниты 13, П-образную скобу 12, силовое устройство 14 и электроприхваточное устройство 15. Процесс взаимодействия их описан в позиции 3.

Произведя постановку прихваток по всей длине балки, каждая машина переходит на следующую балку. После завершения прихваточных операций на машины №2 устанавливаются рабочие органы сварки. Завершив сварку, секции приступают к сборке поперечных балок.

в. Сборка поперечных балок.

1. Процесс установки поперечных балок аналогичен процессу установки продольных балок, а именно захват балок двумя машинами №1 или №2, перенос на полотнище и электроприхватка концов балок.

2. Для сборки поперечных балок применяется машина №3 на гусеничном ходу, см. фиг.8 и 9.

3. Самоходом машина центральной плоскостью устанавливается в вертикальной плоскости поперечной балки и пододвигается к ней вплотную.

4. Машина колоннами 24 поднимается до уровня высоты продольных балок. Домкраты 23 наклоняются и цепляются захватами за поясок второй или третьей продольной балки, 2' или 3'.

5. Домкратами 23 машина пододвигается на колесах колонны 24 к первой продольной балке, так чтобы была возможность опустить посередине первой ячейки ① телескопическую колонну 5 с органом сборки и электроприхватки 11.

6. Процесс сборки - электроприхватки поперечной балки с полотнищем аналогичен сборке продольных балок, см. описание работы рабочих органов машин №1 и №2 и фиг.3 и 4.

7. После постановки первой прихватки телескопическая колонна извлекается из ячейки ①, машина передвигается домкратами 23 и устанавливается гусеницами на первую продольную балку, так чтобы центр телескопической колонны 5 был установлен посредине ячейки ② для возможности производства сборки электроприхватки в этой ячейке.

8. Процесс извлечения телескопической колонны повторяется, а процесс передвижения машины на следующую вторую балку 2' для постановки электроприхватки в ячейке ③ осуществляется опять с помощью домкратов 23, при этом на машине первая пара колонн 24 с колесами убирается и домкраты 24 также убираются в исходное положение.

9. В дальнейшем машина имеет возможность самостоятельного перемещения по продольным балкам секции и свободу выполнения работ для производства дальнейшей сборки.

10. Когда машина прочно станет на продольные балки, вторая пара колонн 24 с колесами убирается в исходное положение.

11. После выполнения операций сборки и электроприхватки первой поперечной балки машина самостоятельно сходит с секций. Последовательность процесса ввода колонн 24 с колесами, домкратов 23 и опускание машины повторяются в обратной последовательности.

12. Дальнейшая сборка последующих поперечных балок осуществляется идентично первой.

13. Завершив сборку всех поперечных балок, производят их сварку по принятой на данном предприятии технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАШИНА ДЛЯ СБОРКИ ПЛОСКИХ СЕКЦИЙ КОРПУСА КОРАБЛЯ | 2007 |

|

RU2363608C2 |

| УСТАНОВКА ДЛЯ СБОРКИ НАБОРА С ПОЛОТНИЩАМИ | 2006 |

|

RU2329178C2 |

| Способ сборки криволинейных секций корпуса судна | 1982 |

|

SU1062103A1 |

| Способ сборки криволинейной секции корпуса судна | 1980 |

|

SU956341A1 |

| АВТОМАТИЗИРОВАННЫЙ УЧАСТОК РЕЗКИ И СВАРКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2001 |

|

RU2208506C2 |

| Установка для изготовления корпусных конструкций | 1986 |

|

SU1556997A1 |

| УСТАНОВКА ДЛЯ СБОРКИ И СВАРКИ ПОЛОТНИЩ С ПЕРЕКРЕСТНЫМ НАБОРОМ РЕБЕР ЖЕСТКОСТИ | 1992 |

|

RU2089368C1 |

| Стенд для сборки и сварки полотнищиз КРупНОгАбАРиТНыХ лиСТОВ | 1977 |

|

SU816730A1 |

| ПЕРЕДВИЖНОЙ СТЕНД ДЛЯ СБОРКИ И СВАРКИ СЕКЦИЙ | 1973 |

|

SU404688A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕКЦИЙ КОРПУСОВ СУДОВ | 2020 |

|

RU2754420C1 |

Изобретение относится к судостроению, в частности к технологической оснастке и оборудованию для оснащения процесса изготовления корпусных конструкций. Способ сборки плоских секций корпуса корабля заключается в изготовлении плоских секций на одном рабочем месте-позиции без перемещения до полного их изготовления. Сборочно-сварочные операции собираемых секций выполняются самоходными машинами напольного исполнения колесными и гусеничными, маневренными, малогабаритными, многофункциональными, оснащенными грузозахватными, электроприхваточными, сборочными и электросварочными устройствами. Обеспечивается повышение производительности труда за счет изготовления секций на одном рабочем месте. 9 ил.

Способ сборки плоских секций корпуса корабля, заключающийся в том, что изготовление плоских секций производится на одном рабочем месте-позиции без перемещения до полного их изготовления, сборочно-сварочные операции собираемых секций выполняются самоходными машинами напольного исполнения колесными и гусеничными, маневренными, малогабаритными, многофункциональными, оснащенными грузозахватными, электроприхваточными, сборочными и электросварочными устройствами.

| JP 60166581 А, 29.08.1985 | |||

| JP 5319366 А, 03.12.1993 | |||

| US 4027803 А, 07.06.1977 | |||

| Способ сборки модуля корпуса судна | 1980 |

|

SU944979A1 |

| Способ сборки полного модуля корпуса судна | 1980 |

|

SU979196A1 |

Авторы

Даты

2012-10-27—Публикация

2007-12-06—Подача