Изобретение относится к области обработки металлов давлением, свободной ковке на гидравлических прессах, молотах и касается, в частности, способа производства кольцевых изделий из литых заготовок для ракетно-космической техники, авиадвигателестроения, подшипников, энергетического, атомного машиностроения и других отраслей машиностроения.

Оно может быть использовано в машиностроительной и металлургической промышленности при производстве кольцевых изделий с высококачественной макро- и микроструктурой из жаропрочных, специальных, коррозионно-стойких и конструкционных сталей и сплавов.

Одним из известных способов производства кольцевых изделий является способ, включающий операции биллетировки слитка, осадки, прошивки и раскатки, опубликованный в книге В.А.Тюрин. «Теория и процессы ковки слитков на прессах», М.: Машиностроение. 1979, стр.83, табл.2.5. При биллетировке происходит сокращение размеров дендритов по радиусу поперечного сечения заготовки. Выравнивание формы дендритов снижает анизотропию механических свойств литой структуры заготовки. Однако эффект влияния на свойства и структуру металла от биллетировки заготовки незначителен, в связи с малыми степенями обжатия при этой операции. Таким образом, кольцевые изделия с высококачественной макро- и микроструктурой из жаропрочных, специальных, коррозионно-стойких и конструкционных сталей и сплавов получить нельзя.

Известен способ производства кольцевых изделий путем нагрева заготовки мерной длины, ее осадки плоскими бойками под прессом с применением колец-термостатов, последующей прошивки и разгонки или проточки, а также раскатки в теплом или горячем состоянии, с последующей калибровкой и термообработкой. Перед нагревом заготовки под осадку ее теплоизолируют обклеиванием двумя или тремя слоями асбестовой ткани с торцов и по боковой поверхности с последующей просушкой (патент RU №2342215, класс В21Н 1/06, Бюл. №36, 27.12.2008).

Однако осадка, осуществляемая плоскими бойками, приводит к образованию в области торцов заготовки массивных зон затрудненной деформации, что обусловливает значительную неравномерность деформации и механических свойств металла по объему заготовки. По этой причине получить кольцевые изделия с высококачественной макро- и микроструктурой из жаропрочных, специальных, коррозионно-стойких и конструкционных сталей и сплавов нельзя.

В другом способе кольцевые изделия изготавливают из бесприбыльных слитков при помощи осадки, прошивки и раскатки (см. Я.М.Охрименко. «Технология кузнечно-штамповочного производства». М.: Машиностроение, 1976, стр.239, рис.125). В данном способе осадку осуществляют плоскими бойками.

Однако при использовании данного способа производства кольцевых изделий необходимое качество и механические свойства металла кольцевых изделий можно получить только для поковок из углеродистых и среднелегированных сталей. Следовательно, кольцевые изделия с высококачественной макро- и микроструктурой из жаропрочных, специальных, коррозионно-стойких и конструкционных сталей и сплавов получить нельзя.

Таким образом, ни один из существующих известных способов получения кольцевых изделий не дает возможности достичь высококачественную макро- и микроструктуру металла из жаропрочных, специальных, коррозионно-стойких и конструкционных сталей и сплавов.

Ближайшим из аналогов заявляемого способа является способ производства кольцевых изделий, опубликованный в книге В.А.Тюрин. «Теория и процессы ковки слитков на прессах». М.: Машиностроение, 1979, стр.83, табл.2.5.

Задачей настоящего изобретения является создание способа производства кольцевых изделий из литых заготовок для ракетно-космической техники, авиадвигателестроения, подшипников, энергетического, атомного машиностроения и других отраслей машиностроения с высококачественной макро- и микроструктурой из жаропрочных, специальных, коррозионно-стойких и конструкционных сталей и сплавов.

Эта задача решается тем, что осадку заготовки осуществляют сначала коническими бойками с плоскими площадками диаметром, равным диаметру прошиваемого отверстия, затем плоскими бойками, после чего осуществляют прошивку осевого отверстия заготовки и раскачку до конечных размеров кольцевого изделия. Такая последовательность операций обеспечивает измельчение дендритной структуры и лучшую равномерность деформации заготовки по сравнению с осадкой только плоскими бойками.

В дальнейшем патентуемый способ производства кольцевых изделий поясняется конкретным примером его осуществления и иллюстрируется прилагаемыми чертежами, на которых схематично изображены форма заготовок и форма инструмента по операциям ковки:

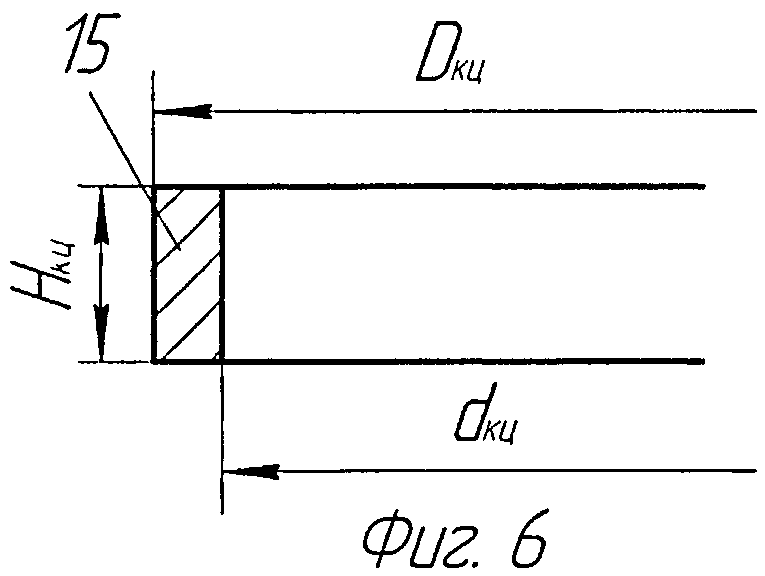

фиг.1 схематично изображает исходное положение заготовки перед осадкой коническими бойками с плоскими площадками, согласно изобретению;

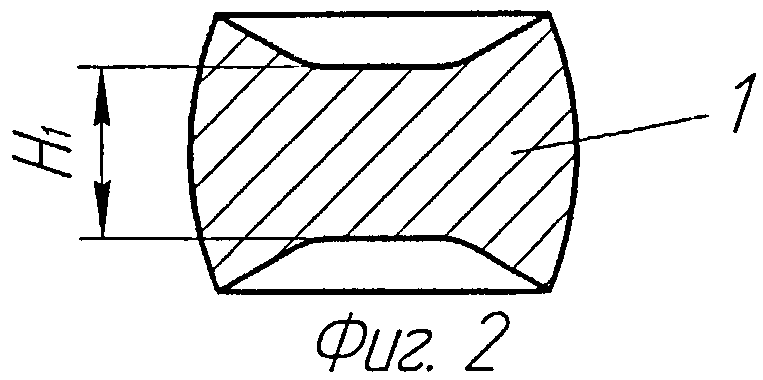

фиг.2 схематично изображает заготовку после осадки коническими бойками с плоскими площадками согласно изобретению;

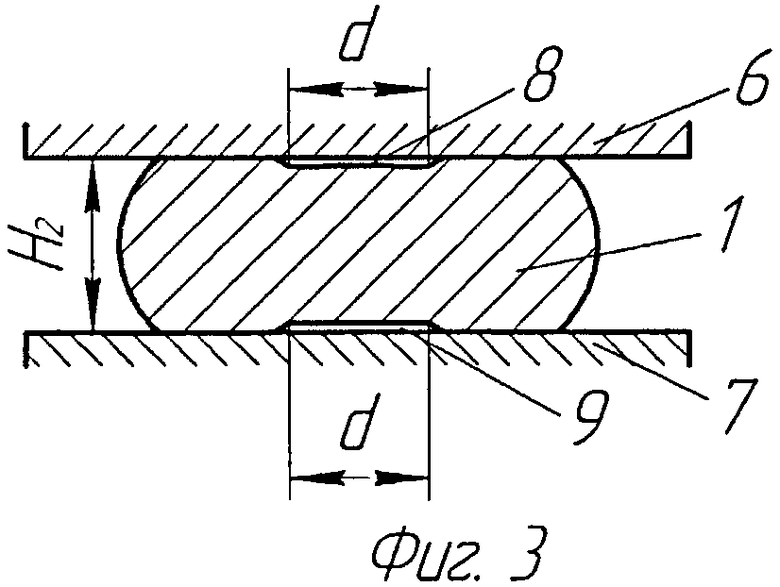

фиг.3 схематично изображает заготовку после осадки плоскими бойками согласно изобретению:

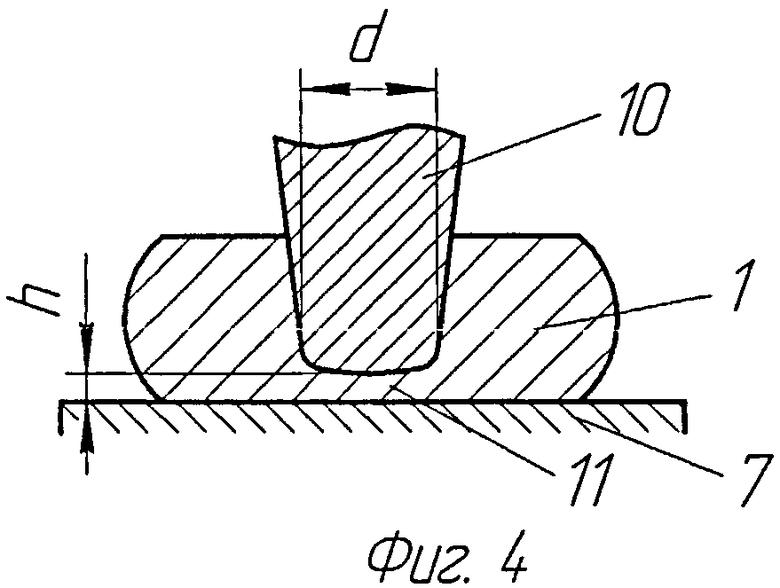

фиг.4 схематично изображает заготовку после прошивки согласно изобретению;

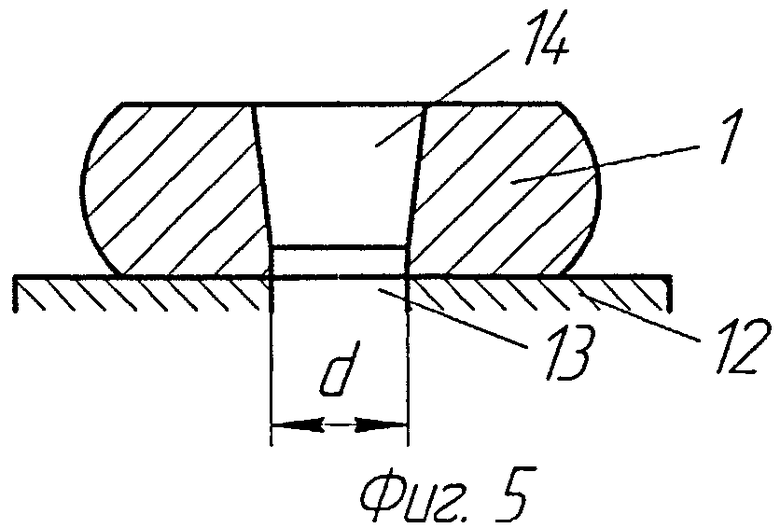

фиг.5 схематично изображает заготовку после просечки согласно изобретению;

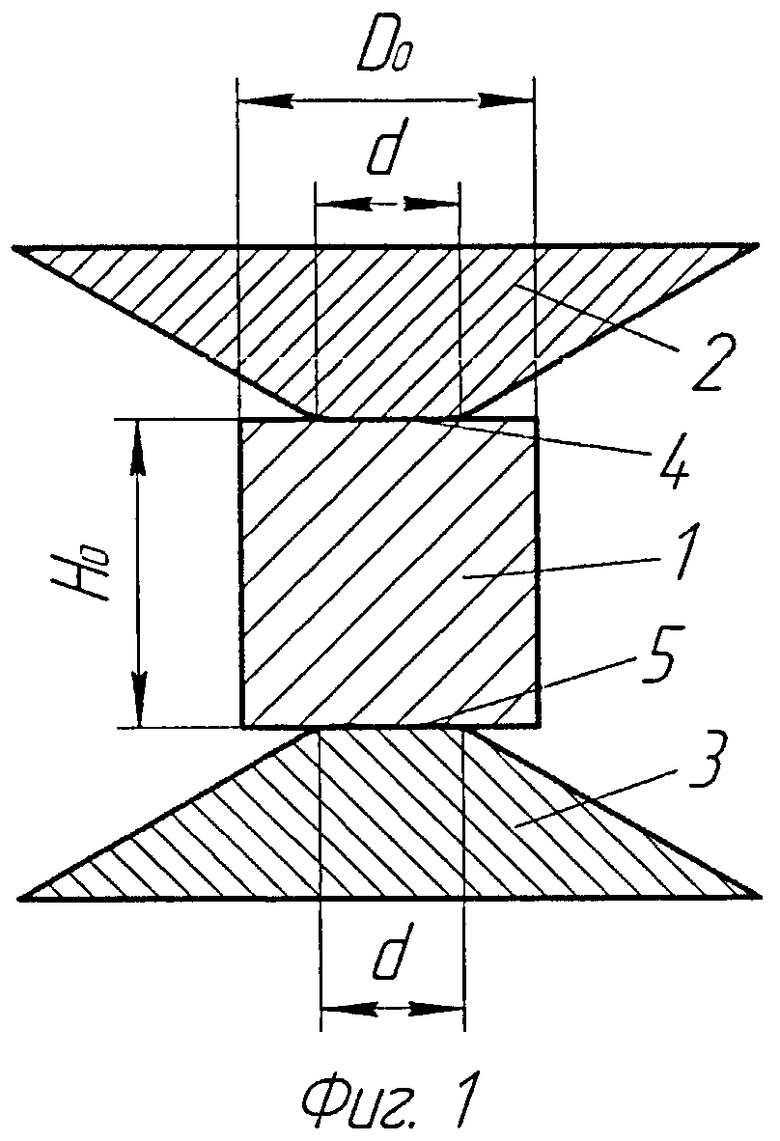

фиг.6 схематично изображает кольцевое изделие после раскатки согласно изобретению.

Нагретую до температуры деформации заготовку 1 мерной длины, высотой Н0 и диаметром D0 устанавливают в конических бойках 2 и 3 (фиг.1) с плоскими площадками 4 и 5 диаметром d, равным диаметру прошиваемого отверстия, и осуществляют осадку до высоты H1 (фиг.2). В результате осадки коническими бойками 2 и 3 с плоскими площадками 4 и 5 в области торцов заготовки 1 массивные зоны затрудненной деформации не образуются и литая структура жаропрочных, специальных, коррозионно-стойких и конструкционных сталей и сплавов подвергается интенсивной деформационной проработке по всему объему заготовки 1.

Затем заготовку 1 осаживают плоскими верхним 6 и нижним 7 бойками на высоту Н2 (фиг.3) до получения плоских торцов.

На торцах заготовки 1 остаются следы углублений 8 и 9 диаметром d, что позволяет улучшить точность установки и центровки прошивня 10 на заготовке 1 при прошивке (фиг.4).

Далее выполняют операцию просечки перемычки 11 на плоском бойке 12 с отверстием 13 диаметром d для получения сквозного отверстия 14 в заготовке 1 (фиг.5), после чего производят окончательную раскатку, получая кольцевое изделие 15 с размерами Нкц, Dкц, dкц (фиг.6).

Пример

Исходную заготовку диаметром D0, равным 400 мм, и высотой Н0, равной 400 мм, из стали 12Х18Н10Т нагрели перед деформацией до температуры 1200°С. Вначале ее осадили коническими бойками с углом при вершине 120°, с плоскими площадками диаметром d, равным 250 мм. Заготовку осадили до высоты H1, равной 200 мм. Затем заготовку осадили плоскими бойками на высоту H2, равную 210 мм, что позволило получить у заготовки плоские торцы с небольшим углублением в центре каждого из них. Глубина углубления составила 5 мм, диаметр составил 250 мм.

После осадки заготовку прошили. Прошивку осуществили прошивнем диаметром d, равным 250 мм, до высоты перемычки h, равной 50 мм, которую затем просекли (удалили), получив в заготовке сквозное отверстие. Далее заготовку раскатали до кольцевого изделия с размерами: высота Нкц - 165 мм; внешний диаметр Dкц - 1545 мм и внутренний диаметр dкц - 1430 мм.

Заявленный способ производства кольцевых изделий дает возможность предотвратить образование массивных зон затрудненной деформации в области торцов литой заготовки при осадке и подвергнуть литую структуру жаропрочных, специальных, коррозионно-стойких и конструкционных сталей и сплавов интенсивной деформационной проработке по всему объему заготовки.

Совершенно очевидно, что применение в заявленном способе операции осадки заготовки сначала коническими бойками с плоскими площадками диаметром, равным диаметру прошиваемого отверстия, а затем плоскими бойками, обеспечивает производство кольцевых изделий с высококачественной макро- и микроструктурой из жаропрочных, специальных, коррозионно-стойких и конструкционных сталей и сплавов.

Применение заявленного способа производства кольцевых изделий позволяет обойтись без предварительной ковки-протяжки как литых заготовок, отрезанных от слитка, так и самого слитка.

Кроме сокращения материальных затрат, связанных с предварительной ковкой-протяжкой как литой заготовки, отрезанной от слитка, так и самого слитка, заявленный способ обеспечивает производство кольцевых изделий с высококачественной макро- и микроструктурой по параметрам интенсивной деформационной проработки и высокой изотропии механических свойств металла по всему объему заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК ТИПА ДИСКОВ | 2009 |

|

RU2412018C1 |

| Способ изготовления кольцевых изделий | 2024 |

|

RU2826529C1 |

| Способ изготовления кольцевых поковок из полых слитков | 1990 |

|

SU1738465A1 |

| СПОСОБ КОВКИ ЗАГОТОВОК ПЛОСКИМИ БОЙКАМИ | 2003 |

|

RU2252834C2 |

| СПОСОБ УПРОЧНЕНИЯ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КОЛЬЦЕВЫХ, ИЗ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 2012 |

|

RU2542957C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА-СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2544333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ИЗ ЖАРОПРОЧНОГО ТИТАНОВОГО СПЛАВА | 2023 |

|

RU2829614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК ДЛЯ ПОДШИПНИКОВ МЕТОДАМИ СВОБОДНОЙ КОВКИ | 2003 |

|

RU2247622C2 |

| Способ изготовления поковок из слитка | 1989 |

|

SU1747227A1 |

| СПОСОБ ПРОИЗВОДСТВА СУДОВЫХ ДЛИННОМЕРНЫХ ПОЛЫХ ВАЛОВ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ МАЛОМАГНИТНЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2007 |

|

RU2387494C2 |

Изобретение относится к обработке металлов давлением, в частности к способу производства кольцевых изделий из литых заготовок. Способ включает операции осадки, прошивки и раскатки. Осадку заготовки осуществляют сначала коническими бойками с плоскими площадками диаметром, равным диаметру прошиваемого отверстия, затем плоскими бойками. Затем осуществляют прошивку осевого отверстия заготовки и раскатку до конечных размеров кольцевого изделия. В результате обеспечивается получение кольцевых изделий с высококачественной макро- и микроструктурой из жаропрочных, специальных, коррозионно-стойких и конструкционных сталей и сплавов. 6 ил., 1 пр.

Способ производства кольцевых изделий, включающий операции осадки, прошивки и раскатки заготовки, отличающийся тем, что осадку заготовки осуществляют сначала коническими бойками с плоскими площадками диаметром, равным диаметру прошиваемого отверстия, затем плоскими бойками до получения плоских торцов, после чего осуществляют прошивку осевого отверстия и раскатку до конечных размеров кольцевого изделия.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОЙ ДЕТАЛИ | 2006 |

|

RU2332276C1 |

| Способ производства кольцевых изделий с наружным гребнем | 1989 |

|

SU1733172A1 |

| Датчик давления Смыслова | 1987 |

|

SU1571446A1 |

| JP 2001129636 A, 15.05.2001 | |||

| ТЮРИН В.А | |||

| Теория и процессы ковки слитков на прессах | |||

| - М.: Машиностроение, 1979, с.83, табл.2.5. | |||

Авторы

Даты

2012-11-10—Публикация

2011-03-28—Подача