Изобретение относится к отделке полосового проката и может быть использовано при штучном и мелкосерийном производстве полосы, имеющей знакопеременную серповидность и продольное скручивание.

Известен способ правки полосы в машине с наклонными роликами, где между первыми роликами полоса получает наибольший прогиб, далее, по мере продвижения полосы, прогиб ее уменьшается и у последних роликов кривизна полностью устраняется (см. Конструкция и расчет машин и механизмов прокатных станов. Королев А.А. Изд-во «Металлургия», 1969, стр.354-355, 380-383, рис.172,б). Недостатком описанного способа является низкое качество правки полосы с большой серповидностью.

В технике известен способ правки серповидной полосы (прототип), сущность которого заключается в неравномерности противолежащих кромок полосы, заданной в изгибающие ролики под определенным углом к их осям (авт. св. SU №1784336 А1. Способ правки полосы, авт. В.Г.Антипанов и др., опубл. бюл. №48, 30.12.1992 г.).

Недостатком описанного способа является невозможность править полосу с продольной скручиваемостью и знакопеременной серповидностью.

Технической задачей изобретения является разработка способа правки полосы, имеющей продольное скручивание и знакопеременную серповидность.

Поставленная задача решается за счет того, что осуществляют захват полосы приводными подающими роликами, ее правку первыми правильными валками с наибольшим прогибом, уменьшением прогиба по мере движения полосы и устранением кривизны у последних правильных валков, причем после захвата полосы приводными подающими роликами к ее боковым граням линейками прикладывают тормозящее усилие путем уменьшения зазора между ними до обеспечения появления в материале полосы на участке от зоны контакта линеек с боковыми гранями полосы до линии контакта подающих роликов с полосой растягивающих напряжений, равных пределу текучести материала полосы, причем зазор между линейками уменьшают поворотом оси линейки на угол «φ» посредством рычага.

Растяжение до предела текучести в технике применяется при правке листов стальных с серповидностью и скручиванием, которые трудно править па роликовых машинах (см. Конструкция и расчет машин и механизмов прокатных станов. Королев А.А. Изд-во «Металлургия», 1969, с.380-383). При достижении предела текучести в полосе, имеющей знакопеременную серповидность и скручивание, и, соответственно, различную длину волокон первыми деформируются короткие волокна, расположенные наиболее близко от осевой линии полосы, до тех пор, пока не выровняются по длине с искривленными до их полного равенства, т.е. до устранения серповидности и кривизны полосы

Сущность изобретения поясняется чертежами, на которых

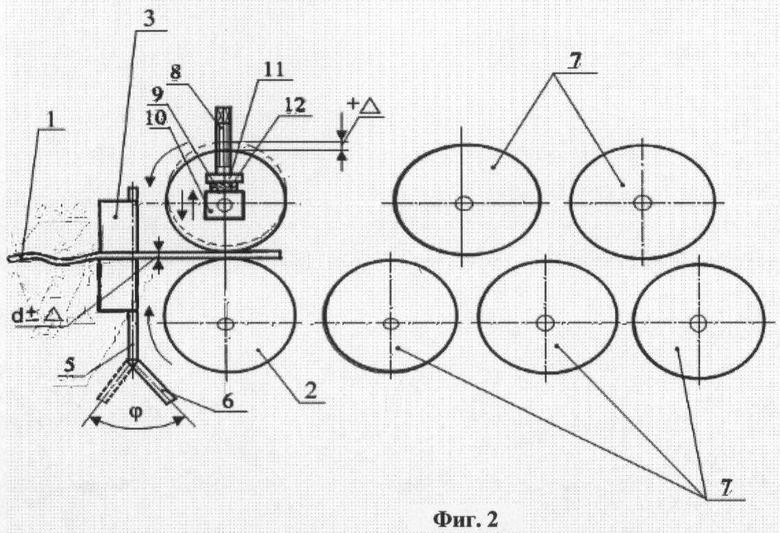

Фиг.1 представляет схематическое изображение последовательности операций при правке полосы;

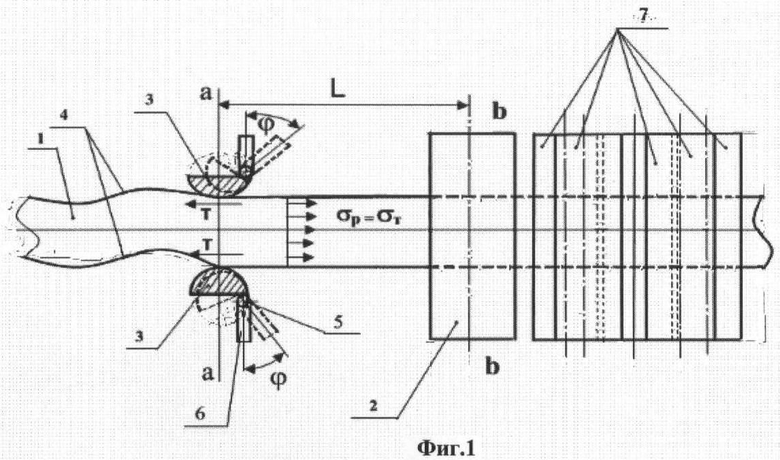

Фиг.2 - схематическое изображение положения верхнего задающего ролика.

Способ правки полосы работает таким образом, что после захвата полосы 1 (фиг.1) приводными подающими роликами 2 линейками 3 к боковым граням 4 полосы 1 прикладывается тормозящее усилие «Т» за счет уменьшения зазора между ними в результате поворота оси 5 рычагом 6 на угол «φ», обеспечивающее появление в материале полосы 1 на участке «L» между сечением «а-а» контакта с боковыми гранями 4 полосы 1 линеек 3 до линии контакта полосы 1 с верхними подающими роликами 2 до сечения «b-b» растягивающих напряжений σр, которые равны пределу текучести σт материала полосы 1. Под действием растягивающих напряжений σр на участке «L» от линеек 3, создающих тормозящее усилие «Т» до линии контакта полосы 1 с подающими роликами 2, полностью устраняется знакопеременная серповидность и продольное скручивание полосы 1, а горизонтальная волнистость выправляется в системе правильных валков 7, Полоса 1 (фиг.2) в соответствии с ГОСТ 103-76 имеет отклонение «±Δ» по толщине «d», как в большую, так и в меньшую сторону, поэтому между нажимным винтом 8 и опорной поверхностью 9 подушки 12 верхнего подающего ролика 2 размещен подпятник 11 с упругим материалом 10 в виде полиуританового полимера, что позволяет менять зазор между подающими роликами 2 на величину изменения толщины «d», полосы 1 на величину допуска «Δ», обеспечивая перемещение верхнего подающего ролика 2 в вертикальном положении, исключая деформацию полосы 1, несмотря на ее разнотолщинность, т.е. контактное давление на полосу 1 со стороны верхнего подающего ролика меньше предела текучести σт материала полосы 1, подвергающейся правке.

Подвергающаяся правке полоса имеет допуск по толщине в соответствии со стандартом, а значит, верхний подающий ролик опирается на упругое основание из полиуретанового материала и перемещается по вертикали при изменении допуска на толщину полосы, что обеспечивает постоянное контактное давление на полосу менее предела текучести материала полосы.

Предложенный способ правки полосы наиболее эффективен при правке короткомерной полосы от 1,5 до 12 метров, которую получают при роспуске листа на полосы на гильотинных ножницах или с помощью дисковых ножей, а при таких видах порезки получаемая полоса обладает такими дефектами, как продольное скручивание и знакопеременная серповидность.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ПРАВКИ ПОЛОСЫ | 2010 |

|

RU2456109C1 |

| РАБОЧАЯ КЛЕТЬ | 2011 |

|

RU2463119C1 |

| СПОСОБ ПОРЕЗКИ ПОЛОСЫ | 2011 |

|

RU2456131C1 |

| СПОСОБ ПОДАЧИ СМАЗКИ В ОЧАГ ДЕФОРМАЦИИ | 2011 |

|

RU2481906C2 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2013 |

|

RU2535345C1 |

| СПОСОБ РЕЗКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДИСКОВЫМ ЭЛЕКТРОДОМ | 2010 |

|

RU2465996C2 |

| КОНВЕЙЕР КРУТОНАКЛОННЫЙ МАГНИТНЫЙ | 2014 |

|

RU2583444C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА СТЕКЛЯННЫЕ ИЛИ КЕРАМИЧЕСКИЕ МИКРОШАРИКИ | 2014 |

|

RU2556161C1 |

| ГРАФИТОВЫЙ (УГОЛЬНЫЙ) ЭЛЕКТРОД | 2009 |

|

RU2453410C2 |

| ДИСКОВЫЙ ЭЛЕКТРОД | 2009 |

|

RU2494863C2 |

Изобретение относится к отделке полосового проката и может быть использовано при штучном и мелкосерийном производстве полосы, имеющей знакопеременную серповидность и продольное скручивание. После захвата полосы подающими роликами к боковым граням подвергающейся правке полосы линейками прикладывается тормозящее усилие, обеспечивающее появление в полосе растягивающих напряжений, превышающее предел текучести материала полосы. Повышается качество правки. 2 ил.

Способ правки полосы, включающий захват полосы приводными подающими роликами, ее правку первыми правильными валками с наибольшим прогибом, уменьшением прогиба по мере движения полосы и устранением кривизны у последних правильных валков, отличающийся тем, что после захвата полосы приводными подающими роликами к ее боковым граням линейками прикладывают тормозящее усилие путем уменьшения зазора между ними до обеспечения появления в материале полосы на участке от зоны контакта линеек с боковыми гранями полосы до линии контакта подающих роликов с полосой растягивающих напряжений, равных пределу текучести материала полосы, причем зазор между линейками уменьшают поворотом оси линейки на угол «φ» посредством рычага.

| Способ правки полосы | 1990 |

|

SU1784336A1 |

| Способ устранения серповидности полосы | 1986 |

|

SU1340851A1 |

| СПОСОБ КОНТРОЛИРУЕМОЙ ПРАВКИ И ОХЛАЖДЕНИЯ ШИРОКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, ПРЕИМУЩЕСТВЕННО СТАЛЬНОЙ ПОЛОСЫ ИЛИ СТАЛЬНОГО ЛИСТА, ВЫХОДЯЩЕЙ ИЗ СТАНА ГОРЯЧЕЙ ПРОКАТКИ, И УСТРОЙСТВО ДЛЯ КОНТРОЛИРУЕМОЙ ПРАВКИ И ОХЛАЖДЕНИЯ ШИРОКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, ПРЕИМУЩЕСТВЕННО СТАЛЬНОЙ ПОЛОСЫ ИЛИ СТАЛЬНОГО ЛИСТА, ВЫХОДЯЩЕЙ ИЗ СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2002 |

|

RU2307718C2 |

| РОТОРНАЯ МАШИНА ДЛЯ СБОРОЧНЫХ ОПЕРАЦИЙ | 0 |

|

SU233553A1 |

| US 20090113973 A1, 07.05.2009. | |||

Авторы

Даты

2012-10-10—Публикация

2010-12-16—Подача