Изобретение относится к машиностроению и может быть использовано при изготовлении металлоконструкций.

Известен способ порезки полосы наклонным ножом, при этом сопротивление резанию оказывает не вся площадь сечения листа, а только некоторая небольшая часть листа в виде треугольника. Рез осуществляется за счет возвратно-поступательного движения ножа (см. Королев А.А. Конструкция и расчет машин механизмов прокатных станов. М., «Металлургия», 1969, стр.263-264, рис.127, б).

Существенным недостатком описанного способа является малая производительность и большие энергетические затраты.

В технике также известен способ порезки полосы (прототип), при котором заготовка (лист) захватывается дисковыми ножами, втягивается в зазор между дисковыми ножами и осуществляется порезка заготовки (листа) за счет сдвига на полосы заданной ширины (см. там же, стр.273-274).

Недостатком описанного способа порезки полосы является, то что условия захвата металла дисковыми ножами зависит от коэффициента трения поверхности дисковых ножей о металл заготовки (см. там же, стр.275), в случае попадания масла (смазки) на поверхность разрезаемого листа это ведет к пробуксовке, застреванию полосы в ножах, и тем самым, снижению производительности. Кроме того, для устойчивой порезки заготовки (листа) приходится от 50 до 100 толщин заготовки листа. При толщине заготовки листа от 2.0 до 6 мм номинальный диаметр дисковых ножей составит от 200 до 600 мм, а изготовление таких ножей из высококачественной стали весьма сложно и требует больших материальных затрат.

Технической задачей изобретения является разработка способа порезки полосы, обеспечивающего стабильность процесса порезки, независимо от наличия загрязнения и смазки на поверхности заготовки (листа), и позволяющего изготавливать ножи небольшого диаметра.

Поставленная техническая задача решается за счет того, что металл разрезаемой заготовки подвергается одновременной деформации порезки парами дисковых ножей с нарастающей интенсивностью и кинематическим взаимодействием очагов деформации разрезаемого металла, причем первая пара ножей деформирует металл разрезаемой заготовки на 5-10% и обеспечивает напряжения подпора на входе во вторую пару ножей, а также устойчивый захват металла второй парой ножей, где и осуществляется основная деформация порезки заготовки в пределах 70,0-80,0% от первоначальной толщины разрезаемой заготовки, при этом третья пара ножей кинематически интенсивней воздействует на разрезаемую заготовку, поскольку имеет на 5-10% большую окружную скорость, в результате создает напряжения растяжения на выходе из второй пары дисковых ножей, при этом в третьей паре дисковых ножей осуществляется окончательная деформация порезки, составляющая 100% от первоначальной толщины заготовки, и полоса отделяется от разрезаемой заготовки, причем в процессе порезки регулируется положение наружной кромки полосы относительно режущей кромки нижнего дискового ножа линейкой.

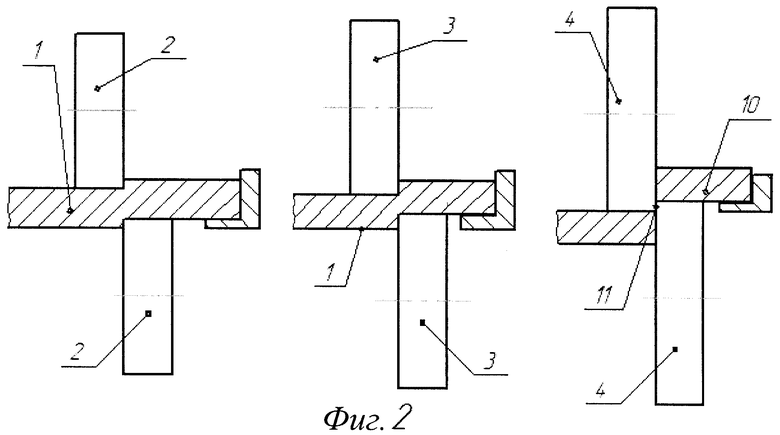

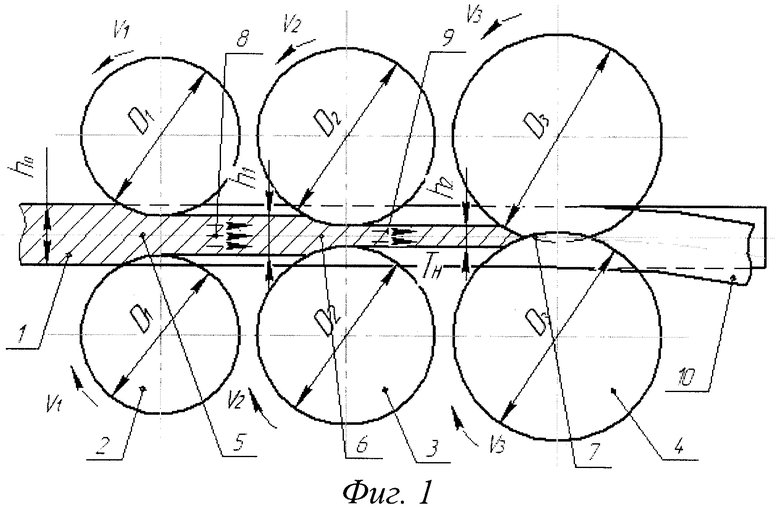

Сущность изобретения поясняется рисунком, на котором:

фиг.1 - последовательность операций при порезке полосы по предлагаемому способу;

фиг.2 - последовательность деформации заготовки дисковыми ножами.

Способ порезки полосы включает (фиг.1) одновременное нахождение разрезаемой заготовки 1 в парах дисковых ножей 2, 3, 4 с нарастающей интенсивностью деформации и кинематическим взаимодействием очагов деформации разрезаемого металла 5, 6, 7, при этом деформация разрезаемой заготовки 1 первой парой ножей 2 составляет от 5,0 до 10,0% исходной заготовки 1, то есть от h0 до толщины h1, и создание напряжения подпора 8 на входе во вторую пару ножей 3, где осуществляется деформация от 70 до 80% первоначальной толщины ho разрезаемой заготовки 1 от толщины h0 до h2, причем напряжения подпора не превышают предела текучести σт материала заготовки 1, при этом диаметры D1 первой пары ножей 2 равны диаметру D2 второй пары ножей 3, имеют одинаковую окружную скорость, то есть V1=V2, и осуществляют равное кинематическое воздействие на разрезаемую заготовку 1, а на выходе из второй пары 3 ножей действуют напряжения растяжения 9, не превышающие предела текучести σт материала разрезаемой заготовки 1, при этом третья пара ножей 4 кинематически интенсивней воздействует на разрезаемую полосу 1, имея большую на 5-10% окружную скорость V3, чем окружная скорость V2 второй пары ножей 3, и окружную скорость V1 первой пары ножей 2, что достигается тем, что диаметр D3 третьей пары ножей 4 на 5-10% чем D2 и D1. Это обеспечивает на выходе из второй пары ножей 3 наличие растягивающих напряжений 9, причем в третьей паре ножей 4 осуществляется 100% деформация исходной заготовки 1, то есть полное отделение разрезаемой заготовки 1 и получение готовой продукции полосы 10, в процессе деформации разрезаемой заготовки 1. В трех последовательно расположенных парах ножей 2, 3, 4 (фиг.2) ширина реза «в» удерживается постоянной относительно режущей кромки 11 нижнего ножа 4 каждой пары ножей 2, 3, 4 и линейкой 12.

Пример

Разрезаемая заготовка толщиной h0=5 мм захватывается первой парой ножей и деформируется на 10%, то есть глубина реза в этой паре ножей составит Δh=0,5 мм. Рассматривая худший вариант, что поверхность заготовки загрязнена смазкой, угол захвата ножами составит α≈0,06 рад. По известной в теории обработки металлов давлением формуле Δh=R·α2 с достаточной степенью точности, зная Δh=0,5 мм и α≈0,06 рад, определяем диаметр первой пары ножей D1=140 мм. При деформации разрезаемой заготовки менее 5% резко снижается резерв сил трения в очаге порезки металла и соответственно снижаются напряжения подпора при задаче металла во вторую пару ножей, уменьшается заталкивающая сила и процесс порезки становится нестабильным.

Во второй паре ножей, диаметр которых равен 140 мм и равен диаметру первой пары ножей 140 мм, осуществляется деформация разрезаемой заготовки на 80% первоначальной толщины h0=5 мм, то есть на Δh=4 мм. При деформации разрезаемой заготовки менее 60% первоначальной толщины существенно увеличивается нагрузка на третью пару ножей, что ведет к их повышенному износу. Обжатие и устойчивый процесс порезки ножами небольшого диаметра 140 мм обеспечивается действием напряжениями подпора, создаваемого первой парой ножей, однако отделения полосы от разрезаемой заготовки не происходит во второй паре ножей.

Окончательное разрезание заготовки осуществляется третьей парой ножей, диаметр которых на 10% больше диаметра дисковых ножей первой и второй пары и составляет 1251 мм. В случае, если диаметр третьей пары дисковых ножей более 10%, растягивающие напряжения на выходе из второй пары ножей превысят предел текучести, что приведет к пластической деформации металла и изменению геометрических размеров полосы. При превышении диаметра третьей пары дисковых ножей менее чем на 5% напряжения растяжения на выходе из второй пары дисковых ножей становятся минимальными, а это ведет к короблению нарезаемой полосы. Больший диаметр ножей третьей пары обеспечивает большую окружную скорость и оказывает большее кинематическое воздействие на полосу, что создает напряжение растягивания на выходе из второй пары ножей, обеспечивая устойчивость процесса порезки металла в них и снижает контактные напряжения порезки в третьей паре ножей, увеличивая их стойкость. Линейка удерживает заготовку от поперечного перемещения во время порезки и получение ширины полосы с отклонениями по допуску в соответствии с требованиями стандарта.

Предложенный способ порезки полосы позволяет распределить обжатие порезки заготовки между тремя парами ножей, а это позволило изготовить дисковые ножи диаметром 140 мм, тогда как для порезки по известному способу за один проход заготовки (листа) толщиной 5 мм в соответствии с рекомендацией литературы (см. Королев А.А. Конструкция и расчет машин и механизмов прокатных станов. М., «Металлургия», 1969, стр.275) необходим диаметр дисковых ножей, для устойчивого процесса порезки, в пределах 250-500 мм. Практика порезки металла дисковыми ножами показывает, что высокие напряжения, возникающие при порезке холодного металла, ведут к их быстрому износу и требуют переточки по диаметру для восстановления режущей кромки дискового ножа, съем по диаметру обычно составляет 2-3 мм, то есть через двадцать-тридцать переточек ножи уже непригодны для дальнейшей эксплуатации. В то же время изготовление дисковых ножей из специальной стали диаметром 250-500 мм требует специальных технологий и высоких материальных затрат. Это существенно сдерживает применение в машиностроении технологии порезки стальных листов на полосу дисковыми ножами, которая позволяет в два-три раза снизить усилия реза и до 70% экономить электроэнергию по сравнению с порезкой листа на гильотине.

Используемые для реализации предложенного способа дисковые ножи диаметром до 150 мм могут быть изготовлены практически в любом кузнечном цехе и стоимость их в десятки раз меньше стоимости ножей диаметром свыше 250 мм. Указанные преимущества предложенного способа позволяют обеспечить его широкое применение в машиностроении и других областях, связанных с переработкой металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ПРАВКИ ПОЛОСЫ | 2010 |

|

RU2456109C1 |

| СПОСОБ ПРАВКИ ПОЛОСЫ | 2010 |

|

RU2463122C2 |

| СПОСОБ РЕЗКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДИСКОВЫМ ЭЛЕКТРОДОМ | 2010 |

|

RU2465996C2 |

| УСТАНОВКА ИСКРО-ДУГОВОЙ РЕЗКИ МЕТАЛЛА | 2010 |

|

RU2457086C1 |

| ДИСКОВЫЙ СОСТАВНОЙ ЭЛЕКТРОД ДЛЯ РЕЗКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2010 |

|

RU2461451C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ ПОРЕЗКИ МЕТАЛЛА | 2009 |

|

RU2419525C1 |

| РАЗОГРЕВАТЕЛЬ ТУРБУЛЕНТНЫЙ | 2010 |

|

RU2468306C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ РЕЗКИ МЕТАЛЛА | 2009 |

|

RU2427454C1 |

| СПОСОБ ПОДАЧИ СМАЗКИ В ОЧАГ ДЕФОРМАЦИИ | 2011 |

|

RU2481906C2 |

| ДИСКОВЫЙ ЭЛЕКТРОД | 2009 |

|

RU2494863C2 |

Изобретение относится к машиностроению и может быть использовано при изготовлении металлоконструкций. Способ включает захват разрезаемой заготовки дисковыми ножами, ее втягивание в зазор между дисковыми ножами за счет сил трения и порезку заготовки на полосу заданной ширины за счет сдвига. Металл разрезаемой заготовки подвергают одновременной деформации порезки тремя парами дисковых ножей. Первой парой ножей деформируют металл разрезаемой заготовки на 5-10% и обеспечивают напряжения подпора на входе во вторую пару ножей и устойчивый захват металла второй парой ножей. Во второй паре ножей осуществляют основную деформацию порезки заготовки в пределах 70,0-80,0% от первоначальной толщины разрезаемой заготовки. Посредством последней третьей пары ножей кинематически интенсивней воздействуют на разрезаемую заготовку, создают напряжения растяжения на выходе из второй пары дисковых ножей, осуществляют окончательную деформацию порезки, составляющую 100% от первоначальной толщины заготовки. Далее полосу отделяют от разрезаемой заготовки. В процессе порезки регулируют положение наружной кромки полосы относительно режущей кромки нижнего дискового ножа линейкой. Третья пара ножей имеет на 5-10% большую окружную скорость. В результате обеспечивается стабильность процесса порезки независимо от наличия загрязнения и смазки на поверхности заготовки. 2 ил., 1 пр.

Способ порезки полосы, включающий захват разрезаемой заготовки дисковыми ножами, ее втягивание в зазор между дисковыми ножами за счет сил трения, порезку заготовки на полосу заданной ширины за счет сдвига, отличающийся тем, что металл разрезаемой заготовки подвергают одновременной деформации порезки тремя парами дисковых ножей с нарастающей интенсивностью и кинематическим взаимодействием очагов деформации разрезаемого металла, причем первой парой ножей деформируют металл разрезаемой заготовки на 5-10% и обеспечивают напряжения подпора на входе во вторую пару ножей и устойчивый захват металла второй парой ножей, в которой осуществляют основную деформацию порезки заготовки в пределах 70,0-80,0% от первоначальной толщины разрезаемой заготовки, при этом посредством последней третьей пары ножей, имеющей на 5-10% большую окружную скорость, кинематически интенсивней воздействуют на разрезаемую заготовку, создают напряжения растяжения на выходе из второй пары дисковых ножей, осуществляют окончательную деформацию порезки, составляющую 100% от первоначальной толщины заготовки, и полосу отделяют от разрезаемой заготовки, причем в процессе порезки регулируют положение наружной кромки полосы относительно режущей кромки нижнего дискового ножа линейкой.

| СПОСОБ ПРОДОЛЬНОЙ РЕЗКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2003 |

|

RU2235624C1 |

| Способ резки полосы на узкие ленты | 1987 |

|

SU1512723A1 |

| Способ разделения листового проката и установка для его осуществления | 1983 |

|

SU1373305A3 |

| WO 2000051771 A1, 08.09.2000 | |||

| US 4282996 A, 11.08.1981. | |||

Авторы

Даты

2012-07-20—Публикация

2011-02-02—Подача