1

Изобретение относится к обла1сти восстановления изношенных поверхностей методом электроконтактной наплавки.

Известен способ электроконтактной наплавки, При котором .присадочиую проволоку и поверхностный слой металла изделия одновременно деформируют и приваривают при помощи роликового электрода, перемещение которого в сторону наплавляемого изделия периодически ограничивают в процессе наплавки каждой единичной площадки.

Иедостатком известного способа является то, что его практическая энергоем кость (электрическая и механическая энергия, расходуемая на единицу веса наплавляемого металла) значительно превышает (в 2-3 раза) расчетное количество энергии, необходимой для формирования единичной площадки металлопокрытия .и соединения ее с металлом изделия, это объясняется низкой теплотворной способностью сварочного тока, так как переход присадочной проволоки из начального состояния в конечное занимает 7з части периода времени, необходимого для образования соединения по всей площади контакта, в течение же оставшегося времени текущий ток выделяет минимальное количество тепла.

Цель изобретения - уменьшение энергоемкости процесса.

Для этого по предлагаемому способу олра2

ничение перемещения роликового электрода производят с частотой 75-100 Гц при длительности периода .каждого ограничения 0,005-0,05 с.

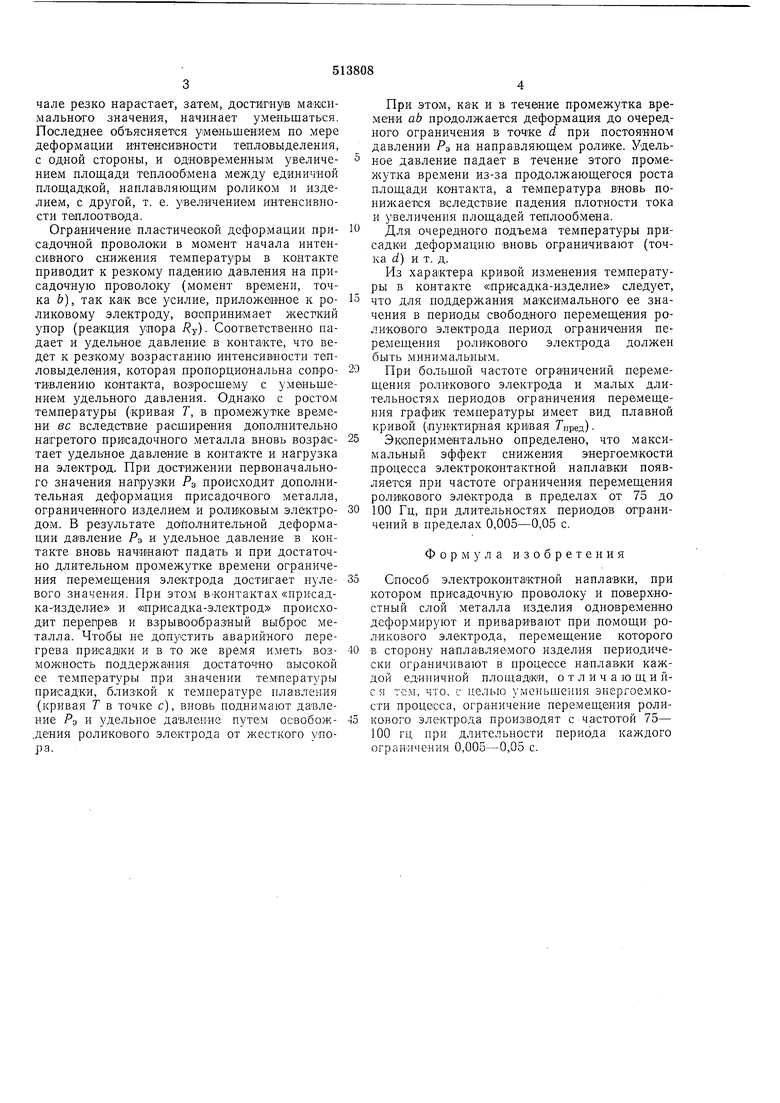

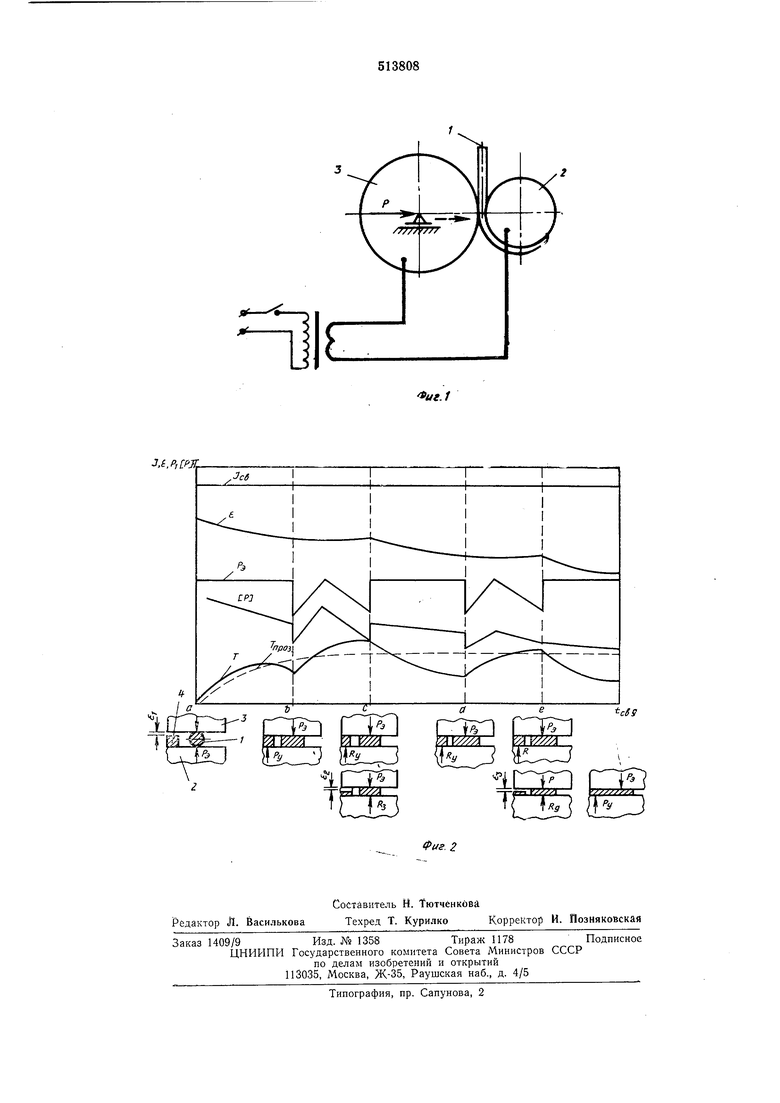

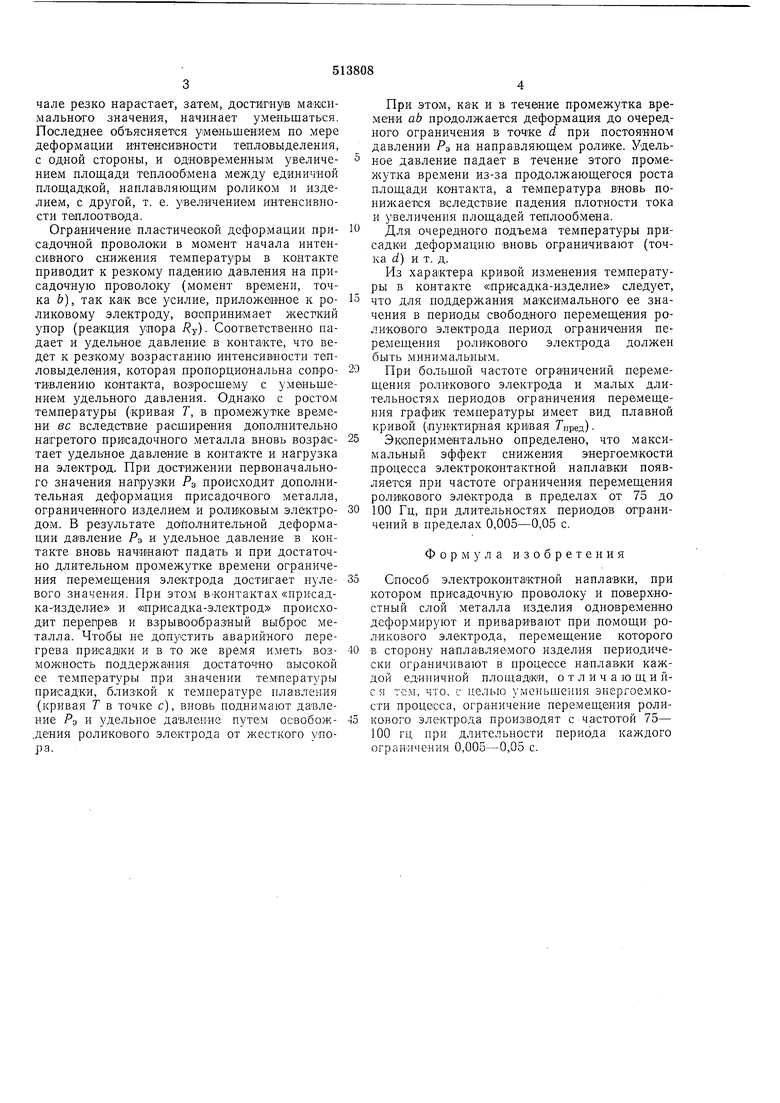

На фиг. 1 представлена схема устройства, реализующего предлагаемый способ; на фиг. 2 - графики, поясняющие предлагаемый способ.

Способ заключается в следующем. Перед включением импульса сварочного тока присадочная проволока 1, контактирующая с поверхностью детали 2, нагружена посредством роли кового электрода 3 силой РЭ- Упор 4 позволяет деформацию присадочной проволоки на величину ei.

Сварочный ток (кривая /ев) остается постоянным по величине в течение всей длительности импульса (отрезок ad). С момента включения импульса тока начинается пластическая деформация присадочной проволоки и поверхностного слоя металла детали, которая продолжается до встречи роликового электрода 3 с жестким упором 4, т. е. в течение длительности части импульса тока, соответствующей отрезку аЬ.

В течение этого времени на роликовый электрод действует усилие РЭ- Удельное давление в контакте «присадка - деталь падает соответственно росту площади контакта вследствие дформации. Температура в контакте вначале резко нарастает, затем, достигнув максимальнаго значения, начннает уменьшаться. Последнее объясняется уменьшением но мере деформации интенсивности тепловыделения, с одной стороны, и одновременным увеличением плош.ади теплообмена между единичной нлош,адкой, наплавляющим роликом и изделием, с другой, т. е. увеличением интенсивности теллоотвода.

Ограничение пластической деформации присадочной проволоки в момент начала интенсивного снижения температуры в контакте приводит к резкому падению давления на присадочную проволоку (момент времени, точка Ь), так как все усилие, приложепйое к роликовому электроду, воспринимает жесткий упор (реакция упора R-y}. Соответственно падает и удельное давление в контакте, что ведет к резкому возрастанию интенсивности тепловыделения, которая пропорциональна сопротивлению KOHTaiKTa, возросшему с уменьшением удельного давления. Однако с ростом температуры (кривая Т, в промежутке времени ее вследствие расширения дополнительно нагретого присадочного металла вновь возрастает удельное давление в контакте и нагрузка на электрод. При достижении первоначального значения налрузки Рд происходит дополнительная деформация присадочного металла, ограниченного изделием и роликовым электродом. В результате дополнительной деформации давление РЭ и удельное давление в контакте вновь начинают падать и при достаточно длительном промежутке времени ограничения перемещения электрода достигает пулевого значения. При этом в контактах «присадка-изделие и «присадка-электрод происходит перепрев и взрывообразный выброс металла. Чтобы не допустить аварийного перегрева присадки и в то же время И:меть возможность поддержания достаточно высокой ее те.мпературы при значении температуры присадки, близкой к температуре плавления (кривая Т в точке с), вновь поднимают давление РЭ и удельное давление путем освобож.дения роликового электрода от жесткого упора.

При этом, как и в течение промежутка времени аЬ продолжается деформация до очередного ограничения в точке d при постоянном давлении РЭ на направляющем ролике. Удельное давление падает в течение этого промежутка времени из-за продолжающегося роста площади контакта, а температура вновь понижается вследствие падения плотности тока и увеличения площадей теплообмена.

Для очередного подъема температуры присадки деформацию вновь ограничивают (точка d) и т. д.

Из характера кривой изменения температуры в контакте «присадка-изделие следует, что для поддержания максимального ее значения в периоды свободного перемещения роликового электрода период ограничения перемещения роликового электрода должен быть минимальным.

При большой частоте ограничений перемещения роликового электрода и малых длительностях периодов ограничения перемещения график температуры имеет вид плавной

кривой (пунктирная кривая Тпред)

Экюпериментально определено, что максимальный эффект снижения энергоемкости процесса электроконтактной наплавки появляется при частоте ограничения перемещения роликового электрода в пределах от 75 до 100 Гц, при длительностях периодов ограничений в пределах 0,005-0,05 с.

Формула изобретения

Способ электроконтактной наплавки, при котором присадочную проволоку и поверхностный слой металла изделия одновременно деформируют и приваривают при помощи роликового электрода, перемещение которого в сторону наплавляемого изделия периодически ограничивают в процессе наплавки каждой единичной площадки, отличающийся тем, что. с целью уменьшения энергоемкости процесса, ограничение перемещения роликового электрода производят с частотой 75- 100 ГЦ при длительности периода каждого ограничения 0,005-0,05 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроконтактной наплавки | 1975 |

|

SU551141A1 |

| Способ регулирования процесса электроконтактной наплавки | 1973 |

|

SU484060A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2009 |

|

RU2412791C1 |

| Устройство для электроконтактной наплавки внутренних цилиндрических поверхностей крупногабаритных изделий | 1975 |

|

SU567568A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2010 |

|

RU2466000C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2200650C2 |

| СПОСОБ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА К ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ФОРМЕ ТЕЛА ВРАЩЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДВУХ РОЛИКОВЫХ ЭЛЕКТРОДОВ, УСТАНОВКА ДЛЯ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА И СВАРОЧНАЯ ГОЛОВКА | 2013 |

|

RU2569289C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 1996 |

|

RU2104845C1 |

| Способ формирования металлопокрытия на поверхности детали контактной приваркой стальной проволоки | 2024 |

|

RU2832984C1 |

J..P,PJL

jLiiIDr тж

,

Авторы

Даты

1976-05-15—Публикация

1975-01-17—Подача