Изобретение относится к полутвердым смазочным материалам, а именно к смазочным пастам универсального назначения, используемым в узлах трения, подшипниках различных промышленных машин, механизмов, приборов и бытовых устройств, и обеспечивает увеличение ресурса их работы, а также к способам получения таких материалов.

Известен защитный смазочный материал на основе тефлона (пат. Китая № CN 1281880, опубл. 2001.01.31), полученный путем отверждения при комнатной температуре аэрозоля полиуретана в качестве связующего, комплекса тефлона и эфира тримермеламиновой кислоты в качестве смазочного агента, с использованием триоксида сурьмы, оксида свинца и фторида стронция для получения активного наполнителя, синтетической смолы в качестве консерванта с добавлением смешанного сольвента. Недостатком известного смазочного материала является использование высокотоксичных компонентов и органических растворителей.

Известен способ получения полутвердой смазки (пат. Японии №8134480, опубл. 1996.05.28), включающий смешивание твердых смазывающих частиц со связующим, которое является продуктом взаимодействия кремнийсодержащей жидкости (растворимого стекла, коллоидного диоксида кремния), по крайней мере, с одним компонентом, выбранным из группы, включающей слюду, тальк, силикат алюминия и алюминатный цемент, гранулирование смеси, нагревание гранул при 150-1000°C. К недостаткам известного способа следует отнести гетерогенность формируемой с его помощью структуры, поскольку тефлон практически не смешивается и не реагирует с компонентами используемой смеси, причем нагревание выше 500°C приводит к его деструкции и испарению продуктов разложения.

Известна термостойкая фторированная полутвердая смазка (пат. Японии №7041788, опубл. 1995.02.10), полученная путем смешивания 5-99% консистентной смазки либо смазочного масла с добавками фторированного масла или фторированного силиконового масла и загустителя, например диоксида кремния, с 95-1% порошка фторполимера, преимущественно политетрафторэтилена (ПТФЭ) или этилен/тетрафторэтилена, нагревания полученной смеси до температуры плавления полимера с последующим охлаждением и отверждением. Недостатком известной смазки является ее гетерогенность из-за плохого смешения компонентов смеси, что отрицательно сказывается на ее трибологических свойствах, при этом плавление фторполимера приводит к усилению фазового расслоения на микроскопическом уровне и ухудшению функциональных характеристик.

Наиболее близкими к заявляемым смазочному материалу и способу его получения являются смазочная композиция и способ ее приготовления, описанные в патенте США №4396514, опубл. 1982.08.02. Известная смазочная композиция сохраняет свои свойства в температурном интервале от 22 до 260°C. Она включает устойчивую дисперсию порошка фторуглеродного полимера, преимущественно политетрафторэтилена (ПТФЭ), и порошка аморфного диоксида кремния в жидкой смазке, представляющей собой дистиллят природной нефти либо синтетический углеводород, либо их смесь, а также может содержать другие добавки (эмульгаторы, антиоксиданты, загустители), увеличивающие стабильность дисперсии во времени и препятствующие осаждению твердых частиц.

Способ приготовления известной смазочной композиции включает диспергирование 1-3% высокодисперсного (от 0,1 до 100 микрон) порошка политетрафторэтилена (ПТФЭ) в упомянутой жидкой смазке, содержащей добавку поверхностно-активного вещества и составляющей 50-95% смазочной композиции, с последующим добавлением к полученной смеси 2-10% аморфного диоксида кремния в виде высокодисперсного (7-40 мкм) порошка, полученного путем пирогидролиза тетрахлорида кремния, при постоянном механическом перемешивании в течение примерно 2 часов и температуре 40-52°C, при этом диспергирование и перемешивание осуществляют с помощью зубчатой дисковой мешалки.

К недостаткам известной смазочной композиции следует отнести наличие в ее составе экологически небезопасных жидких нефтепродуктов, синтетических низкомолекулярных поли-альфа-олефинов и гидрогенизированных олигомеров обычных альфа-олефинов с короткой цепью, а также других токсичных органических соединений (эмульгаторов, антиоксидантов, загустителей), которые могут нанести вред здоровью человека. Кроме того, известная смазочная композиция с течением времени становится неустойчивой, способной к расслоению и выпадению осадка диспергированных в ней твердых частиц.

Известный способ является неэкологичным в связи с использованием экологически небезопасных, токсичных и вредных для здоровья человека органических соединений и сравнительно сложным, поскольку он требует предварительно получения аморфного высокодисперсного диоксида кремния путем пирогидролиза тетрахлорида кремния в атмосфере кислорода-водорода, а также использования добавок в значительных концентрациях для обеспечения стабильности получаемой смазочной композиции с течением времени и предотвращения ее окисления. Кроме того, достаточная стабилизация дисперсии политетрафторэтилена может быть достигнута только при использовании высокоэффективных поверхностно-активных веществ, в частности перфторированных, высокая стоимость которых значительно увеличивает цену смазки.

Задачей изобретения является создание экологически безопасного и безвредного для здоровья человека, не подвергающегося изменениям и разложению с течением времени, дешевого смазочного материала и простого, экологически безопасного способа его получения.

Техническим результатом предлагаемого смазочного материала является повышение его устойчивости во времени при одновременном значительном уменьшении его вредного воздействия на окружающую среду и организм человека.

Указанный технический результат достигается смазочным материалом, включающим высокодисперсный порошок ПТФЭ и диоксид кремния, который, в отличие от известного, содержит гидратированный диоксид кремния в виде пористой силикатной полимерной матрицы, поры которой заполнены микрочастицами высокодисперсного порошка ПТФЭ в количестве 1-20 мас.%.

Техническим результатом предлагаемого способа получения смазочного материала является упрощение и повышение его безопасности с точки зрения воздействия на окружающую среду и организм человека за счет использования в качестве дисперсионной среды воды вместо токсичных органических растворителей.

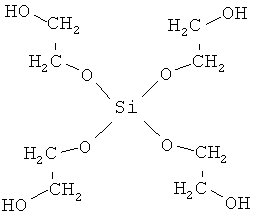

Указанный технический результат достигается способом получения смазочного материала, включающим диспергирование высокодисперсного порошка ПТФЭ в дисперсионной среде с последующим добавлением диоксида кремния при постоянном перемешивании, в котором, в отличие от известного, в качестве дисперсионной среды используют воду, высокодисперсный порошок ПТФЭ вводят в дисперсионную среду в количестве, обеспечивающем его содержание в смазочном материале в количестве 1-20 мас.%, диоксид кремния вводят в подготовленную дисперсию в виде его прекурсора - тетракис(2-гидроксиэтил)ортосиликата (ТГЭОС), взятого в количестве 5-40 мас.% от общей массы исходного состава.

Для стабилизации дисперсии ПТФЭ в водной среде на время до полного завершения процесса формирования силикатной полимерной основы смазочного материала и повышения качества упомянутого материала в дисперсионную среду вводят стабилизирующие добавки, в качестве которых используют поверхностно-активные вещества, блочные сополимеры и/или полимеры, в том числе биополимеры, а также дисперсии наночастиц природной или синтетической глины в количестве до 5 мас.%, преимущественно 0,5-2,0 мас.%.

Для повышения вязкости раствора стабилизирующих добавок и снижения их расхода в дисперсионную среду вводят неорганические соли: фосфаты, полифосфаты, нитраты, нитриты в количестве 0,01-2,0 мас.%.

Предлагаемый смазочный материал относится к полутвердым смазочным материалам и в качестве основы включает коллоидную систему, полученную путем гидролиза и поликонденсации в водной среде прекурсора диоксида кремния - растворимого в воде тетракис(2-гидроксиэтил)ортосиликата (ТГЭОС), имеющего структурную формулу:

ТГЭОС полностью растворим в воде, что исключает необходимость использования каких-либо органических растворителей.

Упомянутая коллоидная система представляет собой силикатную полимерную матрицу, а именно полимерную матрицу из поликремневых кислот, включающую воду, изначально служащую средой диспергирования ПТФЭ, а затем формирования смазочного материала.

Кремниевая кислота, как все кремнеземы, в виде мономера не существует: она построена из тетраэдров [SiO4], в каждом из которых атом кремния находится в центре тетраэдра, а по вершинам расположены атомы кислорода, при этом каждый атом кислорода соединен с двумя атомами кремния. Эти структурные звенья, объединяясь в цепи, образуют более устойчивые поликремниевые кислоты.

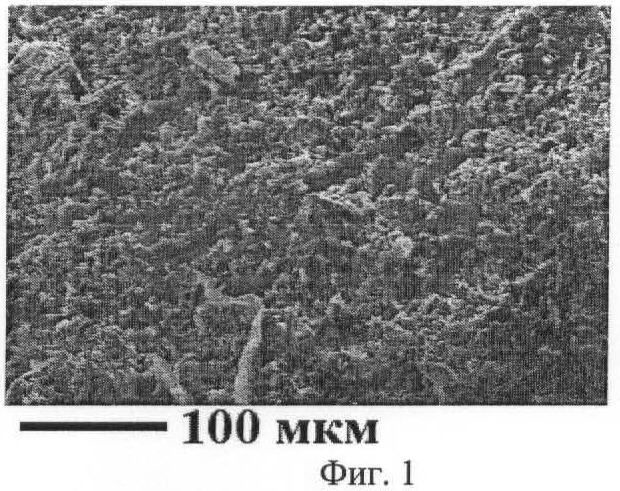

Поры упомянутой матрицы заполнены гомогенно распределенными микрочастицами ПТФЭ. Силикатная полимерная матрица предупреждает кластеризацию и осаждение микрочастиц ПТФЭ за счет того, что они оказываются разделенными механически прочными перегородками из мезопористого силиката, которые предотвращают контакт и агрегацию микрочастиц, обеспечивая полную стабилизацию дисперсии ПТФЭ и формирование стабильного конечного продукта.

На фиг.1 приведена микрофотография образца предлагаемого смазочного материала, полученная с помощью сканирующего электронного микроскопа (исходный состав: 5 мас.% высокодисперсного ПТФЭ, 10 мас.% ТГЭОС, остальное вода).

Сформированная силикатная полимерная матрица является стабильной во времени, за счет чего предлагаемый смазочный материал, в отличие от известной смазочной композиции, не требует введения дополнительных добавок, необходимых для предотвращения его расслоения, кластеризации и осаждения частиц с течением времени в ходе его хранения и использования.

Силикатная основа предлагаемого смазочного материала является неорганическим полимером, химически устойчивым, не подверженным изменениям при обычных условиях и плавлению вплоть до 550°C, и обеспечивает его стабильность на протяжении сколь угодно длительного времени.

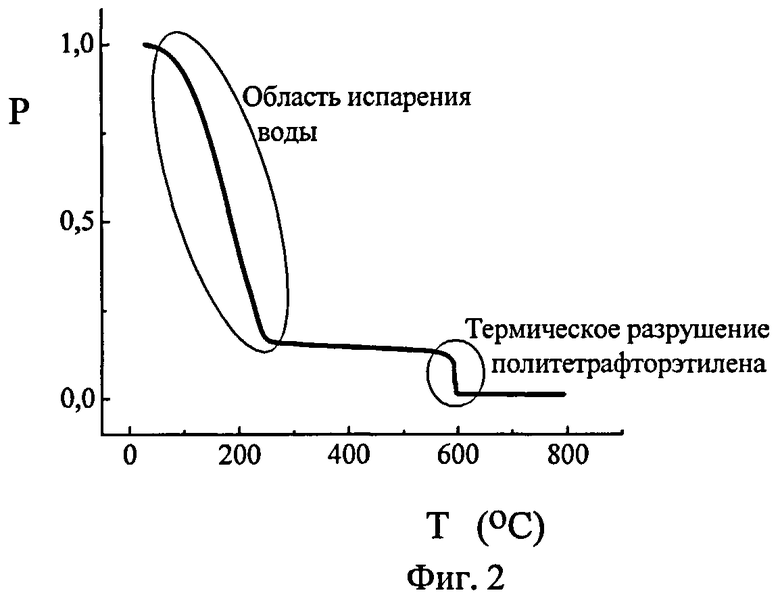

Таким образом, предлагаемый смазочный материал может использоваться при температурах до 500-550°C, что подтверждается результатами термогравиметрического анализа. Изменение веса образца смазочного материала, нормализованное по отношению к исходной массе, в зависимости от температуры представлено на фиг.2 (для состава, аналогичного приведенному для фиг.1).

Предлагаемый смазочный материал имеет консистенцию пасты, легко деформируется, на поверхность твердых тел легко наносится намазыванием. В случае испарения содержащейся в нем воды смазочный материал становится более твердым, сохраняя пастообразную консистенцию, при этом может происходить небольшое уменьшение его объема, которое не превышает 10-15%. Предлагаемый смазочный материал в некоторых случаях может быть использован в высушенном (твердом состоянии), поскольку его трибологические свойства при этом не ухудшаются.

При использовании предлагаемого смазочного материала силикатная матрица легко разрушается между трущимися поверхностями, что приводит к высвобождению микрочастиц ПТФЭ, которые способствуют резкому снижению трения, действуя как обычные смазочные материалы.

Политетрафторэтилен из известных твердых веществ обладает наименьшим коэффициентом трения (0,01-0,40, в зависимости от состава и условий), при этом известно, что поверхность пористого материала, поры которого полностью заполнены частицами ПТФЭ, обнаруживает практически такой же коэффициент трения, как чистый ПТФЭ.

Состав предлагаемого смазочного материала обеспечивает его экологическую безопасность и безвредность для здоровья человека.

Предлагаемый способ осуществляют следующим образом.

Высокодисперсный порошок ПТФЭ (частицы микронного размера) в рассчитанном количестве, обеспечивающем его содержание в конечном продукте (смазочном материале) 1-20 мас.% диспергируют в воде с помощью ультразвуковой обработки с получением водной дисперсии, которая сама по себе является неустойчивой, в результате чего через 5-10 мин ее отстаивания обнаруживается заметная граница между тонким водным слоем на поверхности и оседающими микрочастицами ПТФЭ.

В полученную водную дисперсию непосредственно после ее приготовления добавляют при интенсивном механическом перемешивании тетракис(2-гидроксиэтил)ортосиликат (ТГЭОС) в количестве, обеспечивающем формирование полимерной матрицы из поликремниевых кислот и быстрый переход смеси в гелеобразное состояние в течение того краткого промежутка времени, пока дисперсия является стабильной. ТГЭОС, растворимый в воде силан, являющийся прекурсором диоксида кремния, полностью гидролизуется сразу после смешения с водой, образуя кремневую кислоту, которая является неустойчивой в виде мономера. В результате реакций поликонденсации происходит формирование трехмерной силикатной матрицы из поликремниевых кислот (силиката).

С началом формирования полимерной матрицы начинается ускоряющийся рост вязкости раствора, что оказывает стабилизирующее действие на дисперсию ПТФЭ, замедляя ее оседание, а при переходе смеси в гелеобразное состояние полностью сформировавшаяся силикатная матрица как бы «замораживает» систему, что в дальнейшем препятствует кластеризации и осаждению микрочастиц ПТФЭ, находящихся в изолированном состоянии в ее порах.

При количестве вводимого в водную дисперсию ТГЭОС меньше заявляемого (менее 5 мас.% от исходного состава) реакции гидролиза и поликонденсации протекают недостаточно быстро для своевременного формирования полимерной матрицы и успешной стабилизации дисперсии. В результате микрочастицы ПТФЭ «успевают» частично осесть, что приводит к формированию гетерогенной системы с верхним слоем гидратированного силиката, в котором ПТФЭ практически отсутствует.

Для замедления кластеризации и осаждения частиц ПТФЭ до момента полного завершения процесса гелеобразования (формирования силикатной полимерной матрицы) в дисперсионную среду добавляют растворимые в воде малотоксичные либо полностью биосовместимые поверхностно-активные вещества (ПАВ), блочные полимеры и/или синтетические полимеры, в том числе биополимеры, дисперсии наночастиц природной или синтетической глины, например монтмориллонита, сапонита, сепиолита, лапонита, гекторита и др., в количестве до 5 мас.%, преимущественно 0,5-2,0 мас.%, а также неорганические соли (фосфаты, полифосфаты, нитраты или нитриты) в количестве 0,01-2,0 мас.%, преимущественно 1,0%.

Примерами стабилизующих добавок могут быть служить олиго- и/или биополимеры, их гидролизаты, например карбоксиметилцеллюлоза, гидроксиэтил- и гидроксипропилцеллюлоза, альгинат, крахмал, ксантан, желатин, гуар гам (гуаровая камедь), хитозан, альбумин, казеинаты, желатин, соевые белки и др., как в виде отдельного вещества, так и в смеси.

Другим примером являются водорастворимые полимеры или блочные сополимеры, в частности полиакриловая кислота, полиметилметакрилат, полиэтиленгликоль (полиэтиленоксид), полиэтиленимин, ди- и триблочные сополимеры полиэтиленгликоля и полипропилен- или полибутеленоксид и др., либо в виде отдельного вещества, либо в смеси.

Эффективными в качестве стабилизующих добавок являются водорастворимые поверхностно-активные вещества или их смеси, сформированные из числа солей жирных кислот, алкилсульфатов, алкилсульфонатов, алкил или диалкилфосфатов, алкилтриметиламмония, диалкилдиметиламмония, алкилпиридиния, лецитина, алкилполиэтиленгликолей, алкилглюкозидов и алкилполигликозидов, перфторированных солей жирных кислот, а также твинов (tween), спанов (span), тритонов (triton) (коммерческие марки ПАВ). Они могут использоваться индивидуально или в смеси друг с другом и/или с (био)полимерами/блочными сополимерами.

Механизм действия стабилизирующих добавок различен. В частности, ПАВы и блочные полимеры обеспечивают стабилизацию дисперсии за счет адсорбции на поверхности частиц ПТФЭ, а синтетические полимеры играют роль загустителей за счет увеличения вязкости раствора и исключают фазовое расслоение. Наночастицы природной или синтетической глины также стабилизируют дисперсию на время формирования силикатной матрицы за счет повышения вязкости раствора.

Неорганические соли сами по себе не оказывают стабилизирующего действия, но в некоторых случаях они способствуют значительному увеличению вязкости растворов поверхностно-активных веществ и полимеров, что позволяет уменьшить их количество в материале.

Использование стабилизирующих добавок позволяет повысить качество смазочного материала, предотвращая частичное расслоение дисперсии ПТФЭ на начальном этапе формирования силикатной матрицы и формирование гетерогенного материала с верхним слоем силиката, не содержащего микрочастиц ПТФЭ. Кроме того, установлено, что указанные стабилизирующие добавки в некоторых случаях могут интенсифицировать реакции гидролиза и поликонденсации ТГЭОС, сокращая время образования силикатной матрицы и ускоряя получение конечного продукта.

Поверхностно-активные вещества и/или полимеры с амино-, имино- и фосфатными группами, а также неорганические фосфаты, полифосфаты, нитраты, нитриты могут быть специально введены в состав смазочного материала в качестве антикоррозионных добавок, если предполагается его использование в узлах и механизмах, подверженных коррозии. При этом они будут играть двойную роль: на этапе приготовления - стабилизирующую, а при использовании - антикоррозионную.

Необходимо отметить, что в случаях технического применения, где токсичность смазки не имеет большого значения, могут быть использованы менее безвредные стабилизирующие добавки. В приборах и оборудовании, применяемом в производстве пищи и пищевой упаковки, при биомедицинском применении предпочтение следует отдавать биосовместимым добавкам.

Примеры конкретного осуществления изобретения

Пример 1

Один грамм высокодисперсного порошка ПТФЭ в соответствующей емкости (химическом стакане или пузырьке) заливают 5 мл воды. Смесь обрабатывают с помощью ультразвукового диспергатора BANDELIN Sonopuls HD 2070 (Германия) в течение 20 минут. В полученную однородную вязкую дисперсию молочно-белого цвета непосредственно после ультразвуковой обработки добавляют ТГЭОС в количестве 4 г. Cмесь тщательно перемешивают до однородного состояния. Для диспергирования образовавшихся кластеров и лучшей гомогенизации дополнительно может быть использована кратковременная ультразвуковая обработка (до 1 мин).

Сформировавшийся смазочный материал, содержащий 10% ПТФЭ, имеет консистенцию пасты с трибологическими характеристиками, сходными с обычными полутвердыми смазочными средствами. Коэффициент трения не более 0,2. Полученный смазочный материал легко деформируется, может быть нанесен путем намазывания на поверхность твердых тел.

Пример 2

Два грамма высокодисперсного порошка ПТФЭ в химическом стакане или пузырьке заливают 4 мл воды. Смесь обрабатывают с помощью ультразвукового диспергатора в течение 30 минут. В полученную однородную вязкую дисперсию молочно-белого цвета непосредственно после обработки добавляют ТГЭОС в количестве 4 г. Вязкую смесь быстро перемешивают до однородного состояния и обрабатывают аналогично примеру 1. Получают смазочный материал с характеристиками, как в примере 1, содержащий 20% ПТФЭ.

Пример 3

Берут 0,5 г высокодисперсного порошка ПТФЭ и заливают 8,5 мл 0,6% раствора карбоксиметилцеллюлозы. Смесь обрабатывают по примеру 1. В полученную однородную вязкую дисперсию молочно-белого цвета непосредственно после обработки добавляют ТГЭОС в количестве 1 г. Далее действуют, как в примере 1. Получают устойчивый смазочный материал с содержанием ПТФЭ 5%.

Пример 4

Берут 0,1 г высокодисперсного порошка политетрафторэтилена, заливают 8,9 мл 2,0% раствора полиакриловой кислоты, содержащего 1% фосфата натрия. Смесь обрабатывают с помощью ультразвукового диспергатора аналогично примеру 1. Добавляют ТГЭОС в количестве 1 г. Смесь обрабатывают аналогично примеру 1. Получают устойчивый смазочный материал с характеристиками, как в примере 1, содержащий 1% ПТФЭ.

Пример 5

Один грамм высокодисперсного порошка ПТФЭ заливают 8,5 мл 3% раствора алкилсульфата. Смесь обрабатывают аналогично примеру 1. В полученную однородную дисперсию молочно-белого цвета непосредственно после обработки добавляют ТГЭОС в количестве 0,5 г. Далее смесь обрабатывают аналогично примеру 1. Получают устойчивый смазочный материал с характеристиками, как в примере 1, содержащий 10% ПТФЭ.

Пример 6

Полтора грамма высокодисперсного порошка ПТФЭ заливают 8 мл 2,2% раствора дисперсии наночастиц синтетического сапонита. В обработанную ультразвуком в течение 25 мин дисперсию добавляют ТГЭОС в количестве 1 г. Смесь энергично и тщательно перемешивают аналогично примеру 1. Получают устойчивый смазочный материал с характеристиками, как в примере 1, содержащий 15% ПТФЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2378297C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2452745C1 |

| Способ получения на сплавах алюминия защитных супергидрофобных покрытий с антистатическим эффектом | 2022 |

|

RU2784001C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2552752C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ПЛЁНОЧНОГО КОМПОЗИТА С ВКЛЮЧЕНИЕМ УЛЬТРАДИСПЕРСНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2023 |

|

RU2810491C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕР-ОКСИДНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2011 |

|

RU2483144C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2018 |

|

RU2675520C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ФТОРОПЛАСТА | 2012 |

|

RU2501815C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2012 |

|

RU2497846C1 |

| КОМПОЗИЦИОННОЕ ФТОРПОЛИМЕРНОЕ ПОКРЫТИЕ НА СТАЛИ С МЕТАЛЛИЧЕСКИМ АДГЕЗИОННЫМ СЛОЕМ | 2023 |

|

RU2812667C1 |

Использование: в узлах трения, подшипниках различных промышленных машин, механизмов, приборов, бытовых устройств, и обеспечивает увеличение ресурса их работы. Сущность: материал содержит гидратированный диоксид кремния в виде пористой силикатной полимерной матрицы, поры которой заполнены микрочастицами высокодисперсного порошка политетрафторэтилена (ПТФЭ) в количестве 1-20 мас.%. Высокодисперсный порошок ПТФЭ диспергируют в воде путем ультразвуковой обработки в количестве, обеспечивающем его содержание в смазочном материале 1-20 мас.%. Затем к свежеприготовленной дисперсии при постоянном перемешивании добавляют тетракис(2-гидроксиэтил)ортосиликат, взятый в количестве 5-40 мас.% по отношению к общему количеству исходного состава. Технический результат - повышение стабильности смазочного материала, уменьшение его вредного воздействия на окружающую среду и организм человека, а также повышение безопасности способа при его одновременном упрощении. 2 н. и 3 з.п. ф-лы, 2 ил., 6 пр.

1. Смазочный материал, включающий высокодисперсный порошок политетрафторэтилена (ПТФЭ) и диоксид кремния, отличающийся тем, что содержит гидратированный диоксид кремния в виде пористой силикатной полимерной матрицы, поры которой заполнены микрочастицами высокодисперсного порошка ПТФЭ в количестве 1-20 мас.%.

2. Способ получения смазочного материала, включающий диспергирование высокодисперсного порошка ПТФЭ в дисперсионной среде с последующим добавлением диоксида кремния при постоянном перемешивании, отличающийся тем, что в качестве дисперсионной среды используют воду, высокодисперсный порошок ПТФЭ вводят в дисперсионную среду в количестве, обеспечивающем его содержание в смазочном материале 1-20 мас.%, его диспергирование осуществляют путем ультразвуковой обработки, диоксид кремния вводят в подготовленную дисперсию в виде его прекурсора - тетракис(2-гидроксиэтил)ортосиликата (ТГЭОС), взятого в количестве 5-40 мас.% от общей массы исходного состава.

3. Способ по п.2, отличающийся тем, что в дисперсионную среду дополнительно вводят стабилизирующие дисперсию ПТФЭ добавки в количестве до 5 мас.%, преимущественно 0,5-2,0 мас.%.

4. Способ по п.3, отличающийся тем, что в качестве стабилизирующих добавок используют поверхностно-активные вещества (ПАВ) либо блочные полимеры и/или синтетические полимеры, в том числе биополимеры, либо дисперсию наночастиц природной или синтетической глины.

5. Способ по п.3, отличающийся тем, что в дисперсионную среду вводят фосфаты, полифосфаты, нитраты либо нитриты в количестве 0,01-2,0 мас.%.

| US 4396514 A, 02.08.1983 | |||

| US 6461679 B2, 08.10.2002 | |||

| JP 10219270 A, 18.08.1998 | |||

| US 7544646 B2, 09.06.2009 | |||

| JP 4202499 A, 23.07.1992. |

Авторы

Даты

2012-11-20—Публикация

2011-10-19—Подача