Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении изделий с помощью равноканального углового прессования и изотермического отжига заготовок из конструкционных сплавов на титановой основе группы Ti-Al-V и Ti-Al-Zr с содержанием Al - 2-6 вес.% и V или Zr - не более 4 вес.%, приобретающих после указанной обработки модифицированную высокопрочную нано- и субмикрокристаллическую структуру с увеличенными термической стабильностью и коррозионной стойкостью на уровне повышенных требований к материалу высокоответственных изделий, например теплообменного оборудования транспортных ядерно-энергетических установок, которое должно иметь повышенные надежность и ресурс.

Проблема обеспечения высокой прочности и эксплуатационной долговечности современных ответственных изделий, работающих в жестких условиях воздействия высокой температуры и агрессивных газообразных и жидких сред, традиционно решается на основе подбора перспективных промышленных сплавов, включающих успешно конкурирующие по физико-механическим и коррозионным характеристикам конструкционные титановые сплавы, к числу которых относится, в частности, сплав ПТЗВ, входящий в группу сплавов на основе титана с легирующими добавками алюминия и ванадия (см., например, статью Горынина И.В. и др. «Применение титановых сплавов в оборудовании энергетических установок». - Сб. трудов международной научно-технической конференции «Современные металлические материалы и технологии (СММТ'2011)». СПб., Изд-во Политех. ун-та, 2011, с.313-324).

При этом, несмотря на сложившуюся в промышленности титановых сплавов тенденцию многокомпонентного легирования, которому посвящен большой объем, например отечественного патентования (МПК С22С 14/00), в связи с возросшими современными требованиями к комплексу прочностных и эксплуатационных свойств конструкционных материалов особый практический интерес с точки зрения обеспечения контролируемости температурно-деформационного модифицирования структуры вызывают малокомпонентные титановые сплавы, такие как группа высокопрочных конструкционных титановых сплавов на основе тройной системы Ti-Al-V, представляющих собой трехкомпонентные высокопрочные сплавы на титановой основе, содержащие в качестве легирующих добавок алюминий и ванадий и способных послужить, на примере сплава - ПТЗВ, базовым материалом для отработки современных технологических методов достижения оптимального сочетания прочности, термической стабильности и коррозионной стойкости изготавливаемых из него высокоответственных изделий с помощью равноканального углового прессования (РКУП) и изотермического отжига заготовок.

Уровень техники в области производства высокоответственных изделий из конструкционных титановых сплавов характеризуется традиционной технологией термомеханической обработки титановых сплавов системы Ti-Al-V, включающей, например, термическую обработку нагревом заготовок из сплава ВТ6С до 960-970°C, выдержкой в течение 10-20 мин и охлаждением на воздухе для стабилизации механических свойств заготовок за счет устранения текстуры и измельчения зерна с последующей изотермической штамповкой и достижением предела прочности материала заготовок 870-910 МПа (см. а.с. СССР №1544528, C22F 1/18, 1990) при антикоррозионных свойствах таких изделий, определяемых недостаточно высокой коррозионной стойкостью указанного сплава в связи с практически отсутствующим при этом температурно-деформационным модифицированием структуры заготовок, повышающим коррозионную стойкость.

В связи с отсутствием информационных источников со сведениями об аналогах, близких к заявляемому способу изготовления ответственных изделий, заявитель выбрал форму изложения описания и формулы заявляемого изобретения - без прототипа.

Технический результат заявляемого способа - повышение технологичности изготавливаемых ответственных изделий за счет создания базовых рекомендаций по уточнению режима предлагаемого температурно-деформационного модифицирования (с помощью РКУП и изотермического отжига) структуры заготовок из предлагаемой группы трехкомпонентных конструкционных сплавов системы Ti-Al-(V или Zr) на титановой основе в зависимости от выбранной дополнительной целевой легирующей добавки (V или Zr) и ее содержания, обеспечение выигрышного сочетания повысившихся при этом прочности, термической стабильности и коррозионной стойкости заготовок и сохранения указанных свойств в изготавливаемых изделиях при последующей штамповке или ротационной ковке заготовок в результате предлагаемого ограничения верхней температурной границы указанного формообразования с увеличением ее величины и расширения температурного интервала за счет уменьшения по величине нижней температурной границы формообразования, расширяющих производственные возможности горячей обработки давлением, а также расширение арсенала технологических возможностей производства высокоответственных изделий.

Для достижения указанного технического результата в способе изготовления изделий из трехкомпонентного сплава на основе титана, содержащего алюминий в количестве 2-6 вес.% и ванадий или цирконий в количестве не более 4 вес.%, проводят РКУП заготовок при температуре 400-4700С со скоростью 0,1-1,0 мм/с с формированием в ней нано- и субмикрокристаллической структуры с размером зерна не более 0, 5 мкм, изотермический отжиг деформированных заготовок при температуре 450-5500С в течение 0,5-1,0 часа и последующее формообразование изделий путем штамповки или ротационной ковки заготовок при температуре не выше температуры изотермического отжига.

В частном случае использования способа РКУП заготовок из сплава ПТ3В, содержащего алюминий в количестве 4,7 вес.% и ванадий в количестве 1.9 вес.%, с исходным средним размером зерна 25-30 мкм осуществляют за четыре цикла со скоростью 0,4 мм/с при температуре 4500С с получением предела текучести деформированного материала заготовок до 1200-1250 МПа, а изотермический отжиг деформированных заготовок осуществляют при температуре 4500С в течение 0,5 часа.

Для повышения стабильности обеспечения выигрышного сочетания повысившихся в результате использования способа прочности, термической стабильности и коррозионной стойкости заготовок и сохранения указанных свойств в изготавливаемых изделиях РКУП и изотермический отжиг осуществляют с обеспечением концентрации атомов алюминия вдоль границ зерен титана, составляющей не более 0,2 вес.%.

Повышенная технологичность предлагаемого способа на основе выхода годного с улучшенным сочетанием прочности, термической стабильности (выражающейся в повышении температуры начала разупрочнения материала заготовок до 5500С) и коррозионной стойкости (выражающейся в уменьшении глубины пораженного межкристаллитной горячесолевой коррозией слоя до 50-100 мкм после 500 час испытаний при 2500С), возможная в результате измельчения зерен заготовок из исходного крупнозернистого сплава на основе титана, содержащего алюминий и в качестве дополнительной целевой легирующей добавки ванадий или цирконий, с помощью РКУП заготовок с сопровождающими указанное измельчение процессами межзеренной диффузии алюминия и упомянутой добавки и завершающего диффузионного модифицирования полученной структуры (в результате итогового диффузионно-контролируемого перераспределения в заготовках по границам зерен титана алюминия и ванадия или циркония с локальным уменьшением концентрации атомов алюминия вдоль границ указанных зерен), подтверждает новизну технического результата предлагаемого способа и его соответствие условию патентоспособности «изобретательский уровень».

Известные в России (см., например, патент РФ №2388566, B21J 5/00, C22F 1/18, 2010) и за рубежом (см., например, патент US №5904062, В21С 23/00, 1999) аналоги, включающие РКУП сплавов на титановой основе, содержащих алюминий и ванадий, не противоречат новизне и изобретательскому уровню заявляемого способа изготовления в связи с ограниченным назначением данной операции как признака способа - обеспечением повышения прочности.

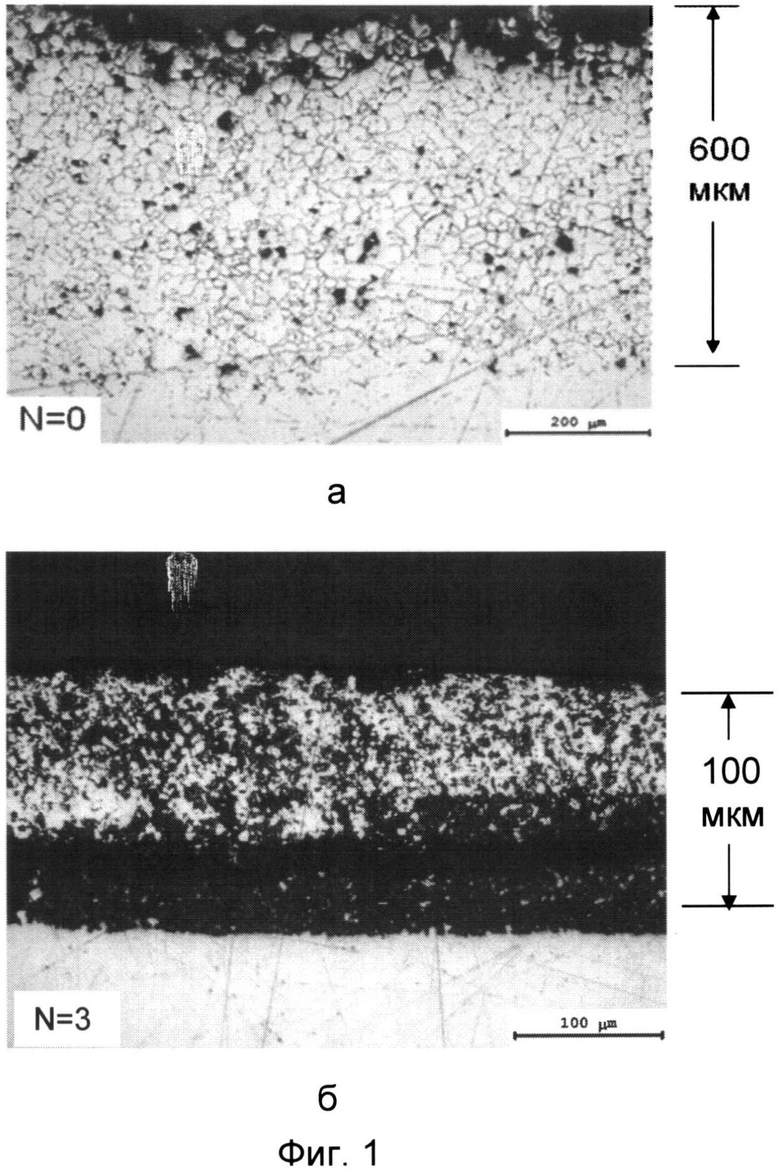

На фиг.1 показана микрофотография поверхностного слоя, подвергнутого горячесолевой межкристаллитной коррозии сплава ПТЗВ до (фиг.1а) и после (фиг.1б) РКУП (с числом циклов прессования, равным трем), - в соответствии с заявляемым способом изготовления

Осуществление заявляемого способа - в следующем примере.

Для уточнения температурно-скоростного режима РКУП заготовок из промышленного титанового деформируемого сплава ПТЗВ состава Ti-4.7%Al-1.9%V с исходным средним размером зерна 25-30 мкм (по контрольному распределению по границам зерен титана атомов алюминия ≤0,2 вес.%) формирование нано- и субмикрокристаллической структуры в заготовках проводилось в инструменте с углом пересечения рабочего и выходного каналов

После выхода в результате подобранного температурно-скоростного режима РКУП (температура прессования 450°C при оптимальном (экспериментально уточненном) общем числе циклов прессования, равном 4, и скорости прессования 0,4 мм/с, определившейся техническими возможностями используемого оборудования) на получение структуры со средними размером зерна ~0,5 мкм и увеличение предела текучести деформированного материала заготовок с такой структурой до 1200-1250 МПа, заготовки подвергались изотермическому отжигу при оптимальной (экспериментально уточненной) температуре 450°C в течение 30 мин с одновременным увеличением в результате термической стабильности заготовок, выражающейся в повышении температуры начала разупрочнения материала заготовок до 550°C и увеличением коррозионной стойкости заготовок, выражающейся в уменьшении глубины пораженного межкристаллитной горячесолевой коррозией слоя до 50-100 мкм (см. фиг.1б, на которой показана глубина пораженного коррозией слоя - 100 мкм при числе циклов прессования - 3 с уменьшением глубины этого слоя при числе циклов - 4 до 50 мкм) после 500 час испытаний при 250°C.

Коррозионные испытания проводились в смеси кристаллических солей NaCl и KBr, взятых в соотношении 300:1, в среде атмосферного воздуха испытательного сосуда при 250°C в течение 500 ч с оценкой коррозионного повреждения в соответствии с ГОСТ 9.908-85.

Исследования структуры поверхностного слоя сплавов проводились на оптическом микроскопе Leica IM DRM и растровом электронном микроскопе Jeol JSM-6490 с рентгеновским микроанализатором INCA 350.

Достижение на основе повышенной стабильности комплекса повышенных механических и эксплуатационных свойств изделий, изготавливаемых, например, ротационной ковкой заготовок при температуре не выше 550°C после РКУП и изотермического отжига этих заготовок, оказалось возможным в результате предлагаемого экспериментально выявленного интервала температур прессования 400-470°C и расчетно обоснованного интервала скоростей прессования 0,1-1,0 мм/с, обеспечивающих получение высокопрочной нано- и субмикрокристаллической структуры в заготовках со средним размером зерна не более 0,5 мкм, а также интервала температур последующего изотермического отжига 450-550°C, в течение 0,5-1,0 ч (при 15-30%-ном уменьшении достигаемых комплексных характеристик в случаях 1-2%-ных отклонений от граничных режимных величин) с предварительным уточнением режима РКУП и последующим изотермическим отжигом нано- и субмикрокристаллической структуры в результате итогового диффузионно-контролируемого перераспределения в заготовках алюминия, содержащегося в сплаве в интервале 2-6 вес.%, по границам зерен титана, приводящего к резкому локальному уменьшению концентрации атомов алюминия вдоль границ указанных зерен до 0,2 вес.% и менее, и диффузионно-контролируемого распределения по этим же границам зерен титана атомов ванадия - дополнительной целевой легирующей добавки (в качестве которой аналогичные экспериментальные предпосылки обеспечивает цирконий), содержащейся в сплаве при обоих указанных добавках не более 4-х вес.% (см. статью Чувильдеева В.Н. и др. «Эффект одновременного повышения прочности и коррозионной стойкости наноструктурированных и субмикрокристаллических титановых сплавов, полученных методом равноканального углового прессования». - Сборник материалов «XX Петербургские чтения по проблемам прочности, посвященные памяти профессора В.А. Лихачева». С.-П., 2012, часть 2, с.23-25).

При этом увеличение прочности модифицированной трехкомпонентной структуры в результате традиционного деформационного измельчения можно объяснить исходным высоким коэффициентом зернограничного упрочнения вследствие высокой концентрации атомов алюминия на границах зерен, которая одновременно снижает коррозионную стойкость титана (см. книгу Коллинза Е.В. «Физическое металловедение титановых сплавов». М., «Металлургия», 1958, 224 с.). Во время РКУП при повышенных температурах и последующего отжига, наряду с формированием новых границ зерен, в этих границах понижается концентрация алюминия в результате его диффузионного перераспределения и после итогового распределения атомов алюминия и ванадия (или циркония) повышается коррозионная стойкость с экспериментально фиксируемой одновременно увеличивающейся термической стабильностью.

Выбор предлагаемых концентраций компонентного состава сплава на титановой основе в заявляемом способе определился традиционными рекомендациями по их влиянию на повышаемые в предлагаемом способе изготовления эксплуатационные характеристики (см., например, книгу Горынина И.В. и Чечулина Б.Б. «Титан в машиностроении». М., «Машиностроение», 1990, 400 с., и книгу Коллинза Е.В. «Физическое металловедение титановых сплавов». М., «Металлургия», 1958, 224 с., а также статью Томашова Н.Д., и др. «Влияние легирующих элементов на коррозионное поведение титана». - Защита металлов, 1973, т.IX, №1, с.20-22).

Таким образом формируется улучшенная термически стабильная субмикрокристаллическая структура высокоответственных изделий (с повышенной величиной температуры начала рекристаллизации) с одновременно повышенной прочностью и коррозионной стойкостью. Прочностные свойства изготовленных предлагаемым образом высокоответственных изделий из сплава ПТЗВ в 1,5-3 раза превышают аналогичные характеристики элементов конструкций ядерно-энергетических установок из стандартных сплавов, а стойкость к межкристаллитной горячей солевой коррозии в результате предлагаемого изготовления в 4-6 раз превышает коррозионную стойкость изделий, полученных из крупнозернистого конструкционного титанового сплава ПТЗВ с помощью стандартного режима термомеханической обработки заготовок.

Малокомпонентность конструкционного сплава на титановой основе и возможность низкозатратного уточнения производственного процесса получения из него высокоответственных изделий с высокими выходными прочностными и эксплуатационными свойствами повышают контролируемость, стабильность и технологичность их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЦВЕТНЫХ СПЛАВАХ НА ОСНОВЕ МЕДИ И АЛЮМИНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2551041C2 |

| СПОСОБ ФОРМИРОВАНИЯ МЕЛКОЗЕРНИСТОЙ ВЫСОКОПРОЧНОЙ И КОРРОЗИОННО-СТОЙКОЙ СТРУКТУРЫ АЛЮМИНИЕВОГО СПЛАВА | 2016 |

|

RU2641212C1 |

| Способ гибридной обработки магниевых сплавов | 2019 |

|

RU2716612C1 |

| Способ изготовления заготовки из титанового сплава для деталей газотурбинного двигателя | 2015 |

|

RU2635989C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ПРУТКОВ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ДЛЯ МЕДИЦИНСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2014 |

|

RU2562591C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ С НАНО- И СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ ЭТИХ СПЛАВОВ (ВАРИАНТЫ) | 2011 |

|

RU2467090C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ ДВУХФАЗНЫЙ АЛЬФА-БЕТА ТИТАНОВЫЙ СПЛАВ С ПОВЫШЕННЫМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2490356C1 |

| Способ получения объёмных наноструктурированных полуфабрикатов из сплавов с памятью формы на основе никелида титана (варианты) | 2019 |

|

RU2717764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ СПЛАВОВ С ПОМОЩЬЮ СВЕРХПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2012 |

|

RU2523159C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ И ИЗНОСОСТОЙКИХ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ ИЗ ХРОМОВЫХ ИЛИ ХРОМЦИРКОНИЕВЫХ БРОНЗ С НАНО- И МИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2010 |

|

RU2427665C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении изделий из трехкомпонентного сплава на основе титана, содержащего алюминий в количестве 2-6 вес.% и ванадий или цирконий в количестве не более 4 вес.%. Производят равноканальное угловое прессование заготовок при температуре 400-470°С со скоростью 0,1-1,0 мм/с. При этом обеспечивается формирование в заготовке нано- и субмикрокристаллической структуры с размером зерна не более 0, 5 мкм. Деформированные заготовки подвергают изотермическому отжигу при температуре 450-550°С в течение 0,5-1,0 часа. Затем производят формообразование изделий путем штамповки или ротационной ковки заготовок при температуре не выше температуры изотермического отжига. В результате обеспечивается возможность получения изделий с высокими прочностными и эксплуатационными свойствами. 2 з.п. ф-лы, 1 ил.

1. Способ изготовления изделий из трехкомпонентного сплава на основе титана, содержащего алюминий в количестве 2-6 вес.% и ванадий или цирконий в количестве не более 4 вес.%, характеризующийся тем, что он включает равноканальное угловое прессование заготовок при температуре 400-470°С со скоростью 0,1-1,0 мм/с с формированием в ней нано- и субмикрокристаллической структуры с размером зерна не более 0, 5 мкм, изотермический отжиг деформированных заготовок при температуре 450-550°С в течение 0,5-1,0 часа и последующее формообразование изделий путем штамповки или ротационной ковки заготовок при температуре не выше температуры изотермического отжига.

2. Способ по п.1, отличающийся тем, что равноканальное угловое прессование заготовок из сплава ПТ3В, содержащего алюминий в количестве 4,7 вес.% и ванадий в количестве 1,9 вес.%, с исходным средним размером зерна 25-30 мкм осуществляют за четыре цикла со скоростью 0,4 мм/с при температуре 450°С с получением предела текучести деформированного материала заготовок до 1200-1250 МПа, а изотермический отжиг деформированных заготовок осуществляют при температуре 450°С в течение 0,5 часа.

3. Способ по п.1, отличающийся тем, что равноканальное угловое прессование и изотермический отжиг осуществляют с обеспечением концентрации атомов алюминия вдоль границ зерен титана, составляющей не более 0,2 вес.%.

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ ЗАГОТОВОК | 2005 |

|

RU2285737C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2003 |

|

RU2240197C1 |

| СПОСОБ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ ТИТАНА ИЛИ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2009 |

|

RU2400321C1 |

| Устройство для откачки жидкости из скважин | 1982 |

|

SU1044741A1 |

Авторы

Даты

2014-11-10—Публикация

2013-02-07—Подача