Изобретение относится к области металлургии сплавов, в частности к технологии интенсивной деформационной обработки алюминиевого сплава с преобладанием магния в его составе для получения в нем мелкозернистой высокопрочной и коррозионно-стойкой структуры при изготовлении деформированных полуфабрикатов и легковесных изделий из него, предназначенных для использования в авиакосмической, судостроительной и автомобильной отраслях промышленности.

Среди наиболее перспективных конструкционных материалов, внедрение которых направлено на создание облегченных корпусных конструкций скоростных судов повышенной надежности, способных эксплуатироваться в условиях одновременного воздействия высоких статических и динамических нагрузок циклического характера, а также воздействия коррозионно-агрессивных сред, выделяются алюминиевые сплавы, которые обладают более высокой (по сравнению со сталью) удельной прочностью (отношение предела прочности к плотности сплава).

При этом магний в состоянии твердого раствора приводит к повышению коррозионной стойкости алюминиевых сплавов при увеличении концентрации магния до 6 вес. %, соответствующей пределу растворимости магния в алюминии, что обусловило выбор в предлагаемом способе формирования мелкозернистой высокопрочной и коррозионно-стойкой структуры алюминиевого сплава последнего с максимально допустимым содержанием магния в его составе - Al-6Mg-1Mn, т.к. при превышении концентрации 6% начинается выделение частиц и коррозионная стойкость сплава резко снижается.

Вместе с тем большая стоимость изделий из алюминиевых сплавов, а также низкие показатели коррозионной стойкости алюминиевых сплавов по сравнению с коррозионно-стойкими сталями, сводят практически к минимуму основные преимущества, связанные с перспективой внедрения этих конструкционных материалов в машиностроении.

Существенное повышение прочности сплавов (при сохранении в них заданных параметров коррозионной стойкости) позволяет изготавливать более тонкие и, как следствие, более легкие суда, обеспечивая тем самым решение комплекса проблем энергосбережения в судостроении (снижение веса судна ведет к уменьшению расхода топлива и загрязнению окружающей среды). Меньший вес судов обеспечивает повышение грузоподъемности, улучшает их мореходные качества, повышает скорость судна или обеспечивает снижение мощности двигательных установок и др. При этом дополнительное повышение коррозионной стойкости корпусов судов позволяет существенно повысить их ресурс и надежность.

Повышение прочности металлических материалов, обеспечивающееся за счет измельчения зеренной структуры и повышения плотности дислокаций, приводит к снижению коррозионной стойкости материала. Это связано с тем, что граница зерна в мелкозернистом металле, обладающая особой структурой и являющаяся областью сегрегации примесей, в электролите образует с кристаллической решеткой микрогальваническую пару. В общем случае высокая объемная доля таких микрогальванических пар в мелкозернистом металле должна приводить к увеличению скорости коррозии. Однако возможны условия, при которых коррозионная стойкость высокопрочного мелкозернистого металлического материала может стать более высокой, чем коррозионная стойкость обычного крупнокристаллического металлического материала.

Такой эффект может иметь место в случае, когда коррозионная стойкость границ зерен связана с уровнем зернограничной сегрегации - концентрации в границах зерен нежелательных примесей. При заданной интегральной концентрации примесей и их равномерном распределении по границам локальная концентрация примеси на границе зерна в крупнозернистом металлическом материале (с размером зерна d1) может быть в (d1/d2)2 раза выше, чем в мелкозернистом металлическом материале (с размером зерна d2). В этом случае при измельчении зерен можно добиться снижения концентрации примесей на границах зерен. Для этого, конечно, необходимо обеспечить условия диффузионного перераспределения примесей - их ухода со старых (исходных) границ на новые - сформировавшиеся в процессе деформации.

Известно, что формирование мелкозернистой структуры алюминиевых сплавов с одновременным повышением коррозионной стойкости позволяет обеспечить повышение стойкости изделий против коррозионной усталости и коррозионного растрескивания под напряжением - одних из основных повреждающих процессов в судо- и авиастроении (Mala М. Sharma, Josh D. Tomedi, Jeffery M. Parks «A microscopic study on the corrosion fatigue of ultra-fine grained and conventional Al-Mg alloy» - Corrosion Science, 2015, v. 93, p. 180-190; Matthias Hockauf, Lothar W. Meyer, Daniela Nickel, Gert Alisch, Thomas Lampke, Bernhard Wielage, Lutz  «Mechanical properties and corrosion behaviour of ultrafine-grained AA6082 produced by equal-channel angular pressing» - Journal of Materials Science, 2008, v. 43, p. 7409-7417; Mala M.Sharma, Josh D. Tomedi, Timothy J. Weigley «Slow strain rate testing and stress corrosion cracking of ultra-fine grained and conventional Al-Mg alloy» - Materials Science and Engineering A, 2014, v. 619, p. 35-46; G.R. Argaae, N. Kumar, R.S. Mishra «Stress corrosion cracking susceptibility of ultrafine grained Al-Mg-Sc alloy» - Materials Science and Engineering A, 2013, v. 565, p. 80-89).

«Mechanical properties and corrosion behaviour of ultrafine-grained AA6082 produced by equal-channel angular pressing» - Journal of Materials Science, 2008, v. 43, p. 7409-7417; Mala M.Sharma, Josh D. Tomedi, Timothy J. Weigley «Slow strain rate testing and stress corrosion cracking of ultra-fine grained and conventional Al-Mg alloy» - Materials Science and Engineering A, 2014, v. 619, p. 35-46; G.R. Argaae, N. Kumar, R.S. Mishra «Stress corrosion cracking susceptibility of ultrafine grained Al-Mg-Sc alloy» - Materials Science and Engineering A, 2013, v. 565, p. 80-89).

В настоящее время эта задача решается за счет комплексного легирования алюминиевого сплава, а также его термомеханической обработкой путем последовательного использования горячей деформации и отжигов.

Примером использования большого числа легирующих элементов, ухудшающих технологичность обработки алюминиевого сплава, и, как следствие, необходимость использования высоких температур пластической деформации, является алюминиевый сплав с высокой коррозионной стойкостью, способностью к протяжке и экструзии (см. евразийский патент №3950, С22С 21/10, 2003) с содержанием кремния от 0,05 до 0,15%, железа - от 0,06 до 0,35%, марганца – 0,01-1%, магния – 0,02-0,6%, цинка – 0,05-0,7%, хрома и титана - до 0,25%, циркония - до 0,2%, меди - до 0,1%, горячую деформацию которого осуществляют методом горячей экструзии при температуре 455-490°С со скоростью 16,5 мм/с, что делает невозможным сформировать в структуре такого алюминиевого сплава однородную мелкозернистую структуру с одновременно повышенной прочностью и коррозионной стойкостью.

В качестве прототипа заявляемого способа получения заготовки из высокопрочного и коррозионно-стойкого алюминиевого сплава АМг6 выбран известный способ обработки алюминиевого сплава, представляющий собой литье алюминиевого сплава с преобладанием магния в его составе и последующую термомеханическую обработку заготовок из указанного сплава (см. способ изготовления полуфабрикатов из коррозионно-стойкого сплава на основе алюминия по патенту РФ №2163938, С21С 21/06, C22F 1/047, 2001), в частности получение слитков из сплава на основе алюминия состава, мас. %: магний 2,0-5,8; литий 1,3-2,3, медь 0,01-0,3; марганец 0,03-0,5; бериллий 0,0001-0,3; по меньшей мере, один металл, выбранный из группы, включающей цирконий и скандий, 0,02-0,25; по меньшей мере, один металл, выбранный из группы, включающей кальций и барий, 0,002-0,1; алюминий - остальное, гомогенизацию при 400-500°С, горячую деформацию при температуре 250-470°С по меньшей мере в одну стадию при разовой степени деформации не более 30%, при суммарной степени деформации не более 70-95%, промежуточный отжиг при 250-450°С, окончательную деформацию в горячую или холодную, термическую обработку на твердый раствор при 350-480°С, закалку со скоростью 0,5-3 Vкрит и старение при 100-200°С в течение 0,5-36 ч.

Основным недостатком способа - прототипа является невозможность с помощью его сформировать в структуре алюминиевого сплава однородную мелкозернистую структуру с одновременно повышенной прочностью и коррозионной стойкостью.

Технический результат от использования изобретения - одновременное повышение прочности (твердости) и коррозионной стойкости алюминиевого сплава с максимально допустимым содержанием магния в его составе.

Кроме того, предлагаемый способ расширяет современный технологический арсенал, обеспечивающий получение мелкозернистой высокопрочной и коррозионно-стойкой структуры алюминиевого сплава при изготовлении деформированных полуфабрикатов и легковесных изделий из него.

Для достижения указанного технического результата в способе получения заготовки из высокопрочного и коррозионно-стойкого алюминиевого сплава АМг6, включающем литье сплава и термомеханическую обработку отливки, термомеханическую обработку отливки проводят путем многоциклового равноканального углового прессования (РКУП) со скоростью деформации 0,4 мм/с в два этапа с получением заготовки, при этом на первом этапе проводят один цикл РКУП при температуре 145-150°С, а на втором этапе проводят второй и последующий циклы РКУП при температуре 165-240°С со ступенчатым повышением температуры на каждом цикле до достижения общей истинной степени деформации е=2,8 и среднего размера зерна 0,3-0,5 мкм, причем второй этап проводят с выдержкой заготовок в течение 5-10 мин перед каждым циклом непосредственно в рабочем канале установки РКУП при температуре проведения РКУП каждого цикла.

В частных случаях:

на первом этапе термомеханической обработки отливку подвергают одному циклу РКУП со скоростью деформации 0,4 мм/с при 145°С, а на втором этапе указанной обработки - трем циклам РКУП со скоростью деформации 0.4 мм/с последовательно при 165, 180 и 240°С с выдержкой в течение 5 мин перед каждым циклом непосредственно в рабочем канале установки РКУП при температуре проведения РКУП каждого цикла, с обеспечением среднего размера зерна 0,3 мкм, твердости по Виккерсу 1350 МПа, скорости общей коррозии 7,2 мм/год и числа циклов нагружения до зарождения коррозионно-усталостной трещины, составляющего 1,3⋅105 циклов при пороговой амплитуде напряжения, равной 170 МПа;

на первом этапе термомеханической обработки отливку подвергают одному циклу РКУП со скоростью деформации 0,4 мм/с при 150°С, а на втором этапе указанной обработки - двум циклам РКУП со скоростью 0,4 мм/с последовательно при 165 и 240°С с выдержкой в течение 10 мин перед каждым циклом непосредственно в рабочем канале установки РКУП при температуре проведения РКУП каждого цикла, с обеспечением среднего размера зерна 0,5 мкм, твердости по Виккерсу, равной 1270 МПа, скорости общей коррозии 6,7 мм/год и числа циклов нагружения до зарождения коррозионно-усталостной трещины, составляющего 1,25⋅105 циклов, при пороговой амплитуде напряжения, равной 170 МПа.

Известное РКУП сплава AMr6 (см. п. 2 формулы изобретения по патенту РФ №2467090, C22F 1/04, C22F 1/06, В82В 3/00, B21J 5/00, 2012), представляющее собой подготовительную операцию изготовления изделий из алюминиевых или магниевых сплавов с нано- и субмикрокристаллической структурой с выбором температуры РКУП с помощью целевой формулы ее определения под последующее деформационное формообразование без задачи усиления коррозионных свойств на выходе, не противоречит изобретательскому уровню предлагаемого способа формирования высокопрочной и коррозионно-стойкой структуры алюминиевого сплава.

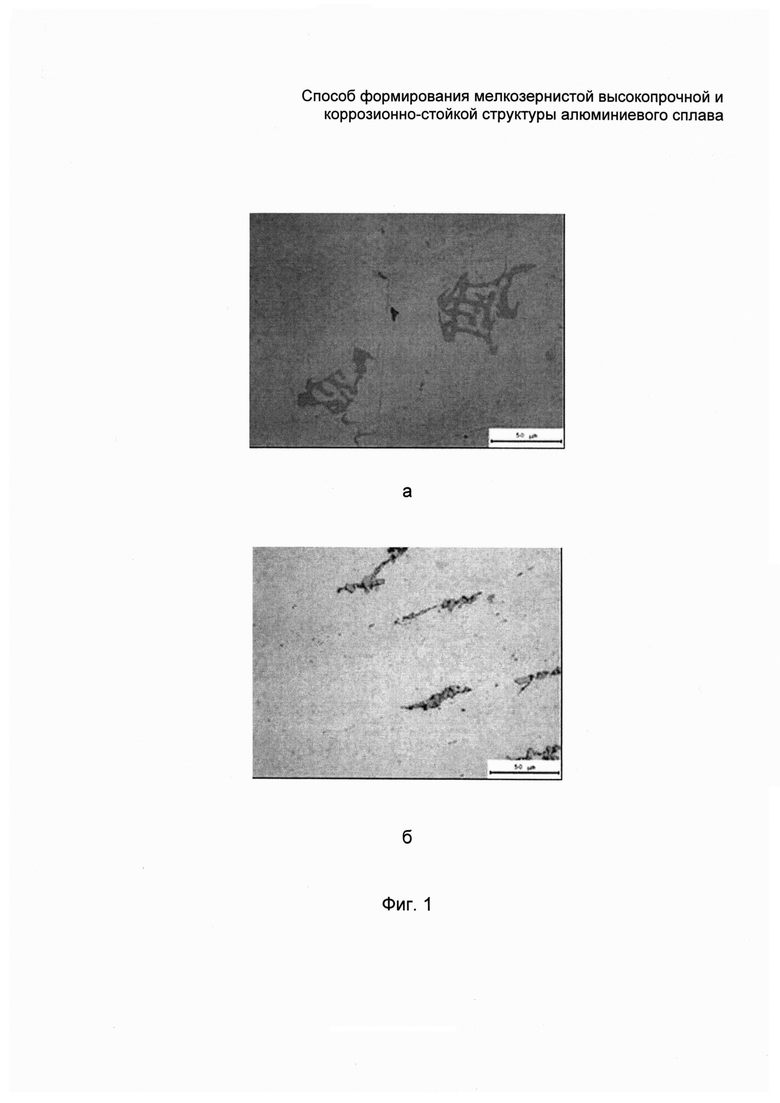

На фиг. 1 представлены электронно-микроскопические снимки частиц первичных интерметаллидов в исходном состоянии (см. фиг. 1а) и в состоянии после одного цикла РКУП (см. фиг. 1б), подтверждающие фрагментацию (измельчение) первичных интерметаллидов на первом этапе термомеханической обработки заготовок при осуществлении предлагаемого способа.

Предлагаемый способ осуществляют следующим образом.

Проводят литье алюминиевого сплава состава AMr6, а затем проводят термомеханическую обработку заготовок путем РКУП с помощью установки РКУП со скоростью 0,4 мм/с в два этапа.

На первом этапе проводят один цикл РКУП при достаточной для измельчения хрупких первичных интерметаллидов, образовавшихся при литье, пониженной температуре, выбираемой из оптимального интервала 145-150°С.

На втором этапе проводят второй и последующий циклы РКУП со ступенчатым повышением температуры, выбираемой из оптимального интервала 165-240°С для диффузионного перераспределения вредных коррозионно-активных примесей с границ зерен, образующихся при литье, на новые границы зерен деформационного происхождения, образовавшихся при РКУП, при количестве циклов РКУП на втором этапе, достаточном для измельчения зеренной структуры алюминиевого сплава до среднего размера зерна 0,3-0,5 мкм и обеспечивающем общую истинную степень деформации е=2,8.

При этом второй этап проводят с выдержкой заготовок в течение 5-10 мин перед каждым циклом непосредственно в рабочем канале установки РКУП при температуре проведения РКУП каждого цикла.

Примеры осуществления предлагаемого способа.

Пример 1

Заготовки из отливок сплава АМг6 на первом этапе термомеханической обработки подвергают одному циклу РКУП со скоростью 0,4 мм/с при 145°C, после чего на втором этапе указанной обработки подвергают трем циклам РКУП со скоростью 0,4 мм/с последовательно при 165, 180 и 240°C с выдержкой заготовок в течение 5 мин перед каждым циклом непосредственно в рабочем канале установки РКУП при температуре проведения РКУП каждого цикла.

При этом указанное полное четырехцикловое РКУП, обеспечившее общую истинную степень деформации е=2,8, приводит к измельчению зеренной структуры указанного сплава АМг6 до среднего размера зерна 0,3 мкм с получением твердости по Виккерсу, равной 1350 МПа, скорости общей коррозии 7,2 мм/год и числе циклов нагружения до зарождения коррозионно-усталостной трещины, составляющего 1,3⋅105 циклов, при пороговой амплитуде напряжения, равной 170 МПа.

Пример 2

Заготовки из отливок сплава АМг6 на первом этапе термомеханической обработки подвергают одному циклу РКУП со скоростью 0,4 мм/с при 150°C, после чего на втором этапе указанной обработки подвергают двум циклам РКУП со скоростью 0,4 мм/с последовательно при 165 и 240°C с выдержкой заготовок в течение 10 мин перед каждым циклом непосредственно в рабочем канале установки РКУП при температуре проведения РКУП каждого цикла.

При этом указанное полное трехцикловое РКУП, обеспечившее общую истинную степень деформации е=2,8, приводит к измельчению зеренной структуры указанного сплава АМг6 до среднего размера зерна 0,5 мкм с получением твердости по Виккерсу, равной 1270 МПа, скорости общей коррозии 6,7 мм/год и числе циклов нагружения до зарождения коррозионно-усталостной трещины, составляющего 1,25⋅105 циклов, при пороговой амплитуде напряжения, равной 170 МПа.

При указанных скорости прокатки и истинной степени деформации происходит формирование структуры сплава АМг6 с оптимальным размером зерна, при котором обеспечивается максимальное значение твердости.

Установлено экспериментально, что выход за оптимальные температурные интервалы (в сторону увеличения температуры) приводит к быстрому росту зерна и разупрочнению сплава АМг6 (уменьшится твердость), а если температура РКУП будет ниже оптимальной на первом цикле (первый этап термомеханической обработки), то на интерметаллидах будут образовываться нежелательные хрупкие трещины, что приведет к разрушению образцов сплава АМг6 на втором и последующем циклах РКУП, а если температура РКУП - ниже оптимальной на втором и последующем циклах РКУП (второй этап термомеханической обработки), то не происходит диффузионный уход примесей с границ зерен, что приводит к формированию сильно фрагментированной субзеренной структуры с повышенной плотностью дислокаций и с повышенной прочностью, но пониженной коррозионной стойкостью.

Как отмечалось выше, коррозионная стойкость мелкозернистых сплавов связана с со структурно-фазовым состоянием их границ зерен - наличием зернограничных сегрегаций, типом и концентрацией в них нежелательных примесей. Для одновременного повышения твердости и коррозионной стойкости алюминиевого сплава необходимо за счет выбора оптимальных режимов термомеханической обработки добиться не только измельчения зеренной структуры до оптимального возможного уровня, но и обеспечить условия диффузионного перераспределения вредных примесей - их ухода со старых (исходных) границ на новые - сформировавшиеся в процессе деформации и которые были зафиксированы после РКУП в соответствии с предлагаемым способом (см. фиг. 1а и 1б).

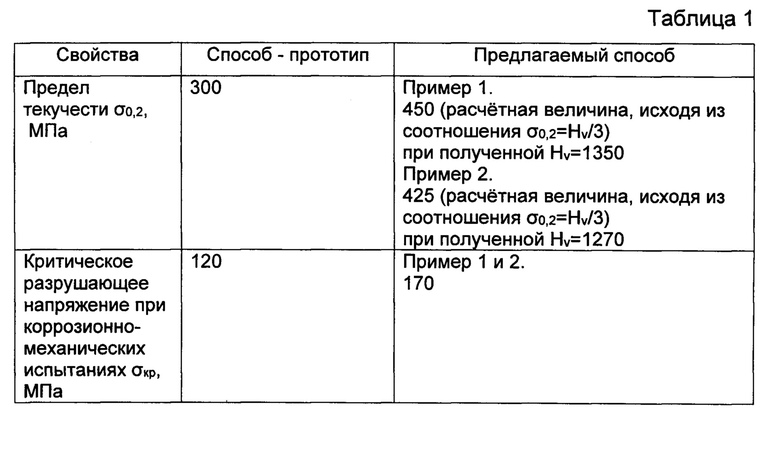

Сравнение прочностных и коррозионных свойств на выходе после осуществления способа - прототипа и предлагаемого способа, сведенных в таблицу 1, подтверждает достижение технического результата предлагаемого способа: одновременное повышение прочности (твердости) и коррозионной стойкости алюминиевого сплава с преобладанием магния в его составе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОПРОЧНОЙ И КОРРОЗИОННО-СТОЙКОЙ СТРУКТУРЫ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2016 |

|

RU2641211C1 |

| СПОСОБ ФОРМИРОВАНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЦВЕТНЫХ СПЛАВАХ НА ОСНОВЕ МЕДИ И АЛЮМИНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2551041C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ С НАНО- И СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ ЭТИХ СПЛАВОВ (ВАРИАНТЫ) | 2011 |

|

RU2467090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКООТВЕТСТВЕННЫХ ИЗДЕЛИЙ ИЗ ТРЕХКОМПОНЕНТНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2532700C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ СПЛАВОВ С ПОМОЩЬЮ СВЕРХПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2012 |

|

RU2523159C2 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ПРУТКОВ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ДЛЯ МЕДИЦИНСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2014 |

|

RU2562591C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУРЫ ЛЕГКОГО ЦВЕТНОГО СПЛАВА СО СВЕРХПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2009 |

|

RU2427664C2 |

| Способ изготовления катаных изделий с повышенной коррозионной стойкостью из деформируемых термически неупрочняемых сплавов системы алюминий - магний | 2021 |

|

RU2770148C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ МАГНИЯ | 2007 |

|

RU2351686C1 |

Изобретение относится к области металлургии, в частности к технологии интенсивной деформационной обработки алюминиевого сплава АМг6, и может быть использовано при изготовлении деформированных полуфабрикатов и легковесных изделий из него, предназначенных для использования в авиакосмической, судостроительной и автомобильной отраслях промышленности. Способ получения заготовки из высокопрочного и коррозионно-стойкого алюминиевого сплава АМг6 включает литье сплава и термомеханическую обработку отливки. Термомеханическую обработку отливки проводят путем многоциклового равноканального углового прессования (РКУП) со скоростью деформации 0,4 мм/с в два этапа с получением заготовки, при этом на первом этапе проводят один цикл РКУП при температуре 145-150°С. На втором этапе проводят второй и последующий циклы РКУП при температуре 165-240°С со ступенчатым повышением температуры на каждом цикле до достижения общей истинной степени деформации е=2,8 и среднего размера зерна 0,3-0,5 мкм, причем второй этап проводят с выдержкой заготовок в течение 5-10 мин перед каждым циклом непосредственно в рабочем канале установки РКУП при температуре проведения РКУП каждого цикла. Повышается прочность и коррозионная стойкость. 2 з.п. ф-лы, 1 ил., 1 табл., 2 пр.

1. Способ получения заготовки из высокопрочного и коррозионно-стойкого алюминиевого сплава АМг6, включающий литье сплава и термомеханическую обработку отливки, отличающийся тем, что термомеханическую обработку отливки проводят путем многоциклового равноканального углового прессования (РКУП) со скоростью деформации 0,4 мм/с в два этапа с получением заготовки, при этом на первом этапе проводят один цикл РКУП при температуре 145-150°С, а на втором этапе проводят второй и последующий циклы РКУП при температуре 165-240°С со ступенчатым повышением температуры на каждом цикле до достижения общей истинной степени деформации е=2,8 и среднего размера зерна 0,3-0,5 мкм, причем второй этап проводят с выдержкой заготовок в течение 5-10 мин перед каждым циклом непосредственно в рабочем канале установки РКУП при температуре проведения РКУП каждого цикла.

2. Способ по п. 1, отличающийся тем, что на первом этапе термомеханической обработки отливку подвергают одному циклу РКУП со скоростью деформации 0,4 мм/с при 145°С, а на втором этапе указанной обработки - трем циклам РКУП со скоростью деформации 0,4 мм/с последовательно при 165, 180 и 240°С с выдержкой в течение 5 мин перед каждым циклом непосредственно в рабочем канале установки РКУП при температуре проведения РКУП каждого цикла, с обеспечением среднего размера зерна 0,3 мкм, твердости по Виккерсу 1350 МПа, скорости общей коррозии 7,2 мм/год и числа циклов нагружения до зарождения коррозионно-усталостной трещины, составляющего 1,3⋅105 циклов при пороговой амплитуде напряжения, равной 170 МПа.

3. Способ по п. 1, отличающийся тем, на первом этапе термомеханической обработки отливку подвергают одному циклу РКУП со скоростью деформации 0,4 мм/с при 150°С, а на втором этапе указанной обработки - двум циклам РКУП со скоростью 0,4 мм/с последовательно при 165 и 240°С с выдержкой в течение 10 мин перед каждым циклом непосредственно в рабочем канале установки РКУП при температуре проведения РКУП каждого цикла, с обеспечением среднего размера зерна 0,5 мкм, твердости по Виккерсу, равной 1270 МПа, скорости общей коррозии 6,7 мм/год и числа циклов нагружения до зарождения коррозионно-усталостной трещины, составляющего 1,25⋅105 циклов, при пороговой амплитуде напряжения, равной 170 МПа.

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-СКАНДИЙ | 2011 |

|

RU2465365C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ С НАНО- И СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ ЭТИХ СПЛАВОВ (ВАРИАНТЫ) | 2011 |

|

RU2467090C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

| СПОСОБ ИСПЫТАНИЯ ОПОР | 2013 |

|

RU2554285C2 |

Авторы

Даты

2018-01-16—Публикация

2016-12-22—Подача