Изобретение относится к гальванотехнике и может быть использовано для неразрушающей оценки толщины электролитических покрытий, а также для оптимизации длительности процесса осаждения покрытия.

Известен способ оценки толщины покрытия, при котором на детали с покрытием делают поперечный шлиф [1], затем полученный шлиф травят и с помощью микроскопа измеряют среднюю толщину покрытия. Данный способ отличается простотой, но имеет существенный недостаток, заключающийся в разрушающем характере исследования.

Известен неразрушающий гравиметрический способ контроля толщины электролитических покрытий [1], в котором деталь взвешивают до и после нанесения покрытия. Затем определяют среднюю толщину покрытия по формуле Hcp=[l04(/m1-m2)]/[Sρ], где m1 - масса детали после нанесения покрытия, г; m2 - масса детали до нанесения покрытия, г; S - площадь покрытия, см2; ρ - плотность металла покрытия, г/см3.

Недостатком известного способа является невозможность оценки толщины покрытия в процессе его осаждения на деталь, что может привести к недостаточной или избыточной толщине покрытия.

Известен способ оценки продолжительности осаждения гальванических покрытий, основанный на эмпирическом подборе длительности обработки деталей [2], обеспечивающей нанесение слоя покрытия требуемой толщины. Этот способ весьма трудоемок и применяется, как правило, в случае, когда скорость осаждения покрытия и свойства электролита заранее неизвестны.

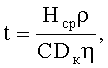

Известен способ оценки продолжительности осаждения покрытия на основе расчетного метода [2], в котором продолжительность осаждения гальванического покрытия (в часах) оценивается по формуле

где Нср - средняя толщина покрытия, мм; ρ - плотность наращиваемого материала, г/см3; С - электрохимический эквивалент, г/(А·ч); Dк - плотность тока, А/дм2; η - выход по току, %.

Данный способ позволяет в производстве произвести приблизительную оценку требуемой продолжительности осаждения покрытия, однако при этом возможен существенный разброс значений толщины покрытия вследствие изменения состава электролита, колебаний температуры, плотности тока и других случайных факторов.

Технический результат настоящего изобретения заключается в повышении точности нанесения электролитических покрытий заданной толщины.

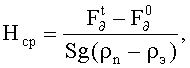

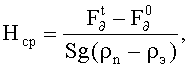

Технический результат достигается тем, что среднюю толщину покрытия Нср рассчитывают по зависимости

где S - площадь обрабатываемой детали, g - ускорение свободного падения, ρn - плотность материала покрытия, ρэ - плотность электролита,  - вес детали, погруженной в электролит, соответственно до начала осаждения покрытия и после осаждения покрытия в течение времени t, при этом в процессе нанесения покрытия контролируют его среднюю толщину Hcp, а при достижении условия Нср=Нтр, где Нтр - требуемая толщина покрытия, процесс осаждения покрытия прекращают.

- вес детали, погруженной в электролит, соответственно до начала осаждения покрытия и после осаждения покрытия в течение времени t, при этом в процессе нанесения покрытия контролируют его среднюю толщину Hcp, а при достижении условия Нср=Нтр, где Нтр - требуемая толщина покрытия, процесс осаждения покрытия прекращают.

Сущность изобретения заключается в том, что предлагается контролировать толщину покрытия методом взвешивания детали, погруженной в электролит, в процессе нанесения покрытия. При этом определенной толщине покрытия Нср [м] будет соответствовать определенное приращение веса Fn [Н] детали с покрытием, погруженной в электролит (с учетом возрастания выталкивающей силы с увеличением объема детали), определяемое по формуле

где S - площадь обрабатываемой детали [м2], g- ускорение свободного падения [м/с2], ρn - плотность материала покрытия [кг/м3], ρэ - плотность электролита [кг/м3].

Приращение веса осажденного покрытия в электролите определяется как разность

где  - вес детали [Н], погруженной в электролит, соответственно до начала осаждения покрытия и после осаждения покрытия в течение времени t [с].

- вес детали [Н], погруженной в электролит, соответственно до начала осаждения покрытия и после осаждения покрытия в течение времени t [с].

Из формул (1, 2) средняя толщина нанесенного покрытия в каждый момент времени при осаждении покрытия определяется по формуле

Таким образом, положительный эффект достигается за счет появления возможности непрерывного контроля средней толщины покрытия в процессе его осаждения на деталь и управления продолжительностью процесса осаждения покрытия, позволяющего обеспечить гарантированное нанесение покрытия требуемой толщины Нтр [м].

Заявляемый способ выполняется по следующим этапам.

Деталь через датчик нормальной нагрузки подключают к катоду и погружают в электролит. Определяют вес детали, погруженной в электролит, до нанесения покрытия  [H]. Включают гальваническую установку и в процессе осаждения контролируют текущий вес детали, погруженной в электролит

[H]. Включают гальваническую установку и в процессе осаждения контролируют текущий вес детали, погруженной в электролит  [Н]. Оценивают текущее значение средней толщины осажденного покрытия по формуле (3). При выполнении условия

[Н]. Оценивают текущее значение средней толщины осажденного покрытия по формуле (3). При выполнении условия

гальваническую ванну отключают вручную или автоматически.

Возможен вариант вышеприведенного способа, в котором условием завершения процесса осаждения покрытия является достижение приращения веса детали с покрытием требуемого значения

В данном случае в процессе осаждения покрытия контролируют не толщину покрытия, а приращение веса детали, погруженной в электролит.

Пример реализации способа

Первый вариант. Медную пластину (площадью 0,4 дм2) соединили с катодом через тензометрический датчик веса, поместили в электролит серебрения. Измерили вес пластины в электролите до нанесения покрытия  =1,7 Н. Включили гальваническую установку и наносили серебряное покрытие при плотности тока Δ=1А/дм2 и температуре 18°С, непрерывно контролируя текущий вес пластины, погруженной в электролит

=1,7 Н. Включили гальваническую установку и наносили серебряное покрытие при плотности тока Δ=1А/дм2 и температуре 18°С, непрерывно контролируя текущий вес пластины, погруженной в электролит  ,

и рассчитывая текущее среднее значение толщины покрытия по формуле (3). При достижении расчетной величины толщины покрытия требуемого значения Hтр=20·10-6 м, т.е. при выполнении условия (4), подача напряжения на электроды прекратилась.

,

и рассчитывая текущее среднее значение толщины покрытия по формуле (3). При достижении расчетной величины толщины покрытия требуемого значения Hтр=20·10-6 м, т.е. при выполнении условия (4), подача напряжения на электроды прекратилась.

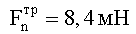

Второй вариант. По формуле (5) рассчитали приращение веса пластины, погруженной в электролит  (при плотности серебра 10,5 г/см3), соответствующее требуемой толщине покрытия Hтр=20-10-6 м. Затем начали осаждение покрытия на медную пластину аналогично первому варианту, но в отличие от первого варианта контролировали не текущую толщину покрытия, а текущее изменение веса детали, погруженной в электролит. При достижении текущего изменения веса детали требуемого значения

(при плотности серебра 10,5 г/см3), соответствующее требуемой толщине покрытия Hтр=20-10-6 м. Затем начали осаждение покрытия на медную пластину аналогично первому варианту, но в отличие от первого варианта контролировали не текущую толщину покрытия, а текущее изменение веса детали, погруженной в электролит. При достижении текущего изменения веса детали требуемого значения  подача напряжения на электроды прекратилась.

подача напряжения на электроды прекратилась.

Провели измерение толщины осажденного покрытия (по двум вариантам) профилометрическим методом. Средняя толщина покрытий в обоих случаях составила (20…22)·10-6 м при требуемом значении 20·10-6 м, что подтверждает эффективность предложенного способа.

Используемая литература

1. ГОСТ 9.302-88. Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля.

2. ГОСТ 9.305-84. Операции технологических процессов получения покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2010 |

|

RU2476628C2 |

| Способ нанесения гальванических покрытий на детали | 1988 |

|

SU1636482A1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МИКРОПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩЕЕ ИЗДЕЛИЕ | 2006 |

|

RU2324771C1 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2004 |

|

RU2269608C1 |

| СПОСОБ БЕСПОРИСТОГО ТВЁРДОГО ХРОМИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЧУГУНОВ И СТАЛЕЙ | 2015 |

|

RU2603935C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ И СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2002 |

|

RU2231581C1 |

| СПОСОБ НАНЕСЕНИЯ КАДМИЕВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ КАДМИРОВАНИЯ | 2011 |

|

RU2489526C2 |

| ЭЛЕКТРОЛИТ КАДМИРОВАНИЯ И СПОСОБ НАНЕСЕНИЯ КАДМИЕВЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2008 |

|

RU2353713C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

Изобретение относится к области гальванотехники и может быть использовано для неразрушающей оценки толщины электролитических покрытий, а также для оптимизации длительности процесса осаждения покрытия. Способ включает взвешивание детали, погруженной в электролит, в процессе осаждения покрытия, при этом определяют среднюю толщину покрытия Нср по зависимости

где S - площадь обрабатываемой детали, g - ускорение свободного падения, ρn - плотность материала покрытия, ρэ - плотность электролита,  - вес детали, погруженной в электролит, соответственно до начала осаждения покрытия и после осаждения покрытия в течение времени t, в процессе нанесения покрытия контролируют его величину Нср и при достижении условия Нср=Нтр, где Нтр - требуемая толщина покрытия, процесс осаждения покрытия прекращают. Технический результат: повышение точности нанесения электролитических покрытий заданной толщины. 1 пр.

- вес детали, погруженной в электролит, соответственно до начала осаждения покрытия и после осаждения покрытия в течение времени t, в процессе нанесения покрытия контролируют его величину Нср и при достижении условия Нср=Нтр, где Нтр - требуемая толщина покрытия, процесс осаждения покрытия прекращают. Технический результат: повышение точности нанесения электролитических покрытий заданной толщины. 1 пр.

Способ определения толщины электролитического покрытия детали в процессе осаждения, включающий взвешивание детали, погруженной в электролит, в процессе осаждения покрытия, отличающийся тем, что определяют среднюю толщину покрытия Нср по зависимости

где S - площадь обрабатываемой детали, g - ускорение свободного падения, ρn - плотность материала покрытия, ρэ - плотность электролита,  - вес детали, погруженной в электролит, соответственно до начала осаждения покрытия и после осаждения покрытия в течение времени t, в процессе нанесения покрытия контролируют его величину Нср и при достижении условия Нср=Нтр, где Нтр - требуемая толщина покрытия, процесс осаждения покрытия прекращают.

- вес детали, погруженной в электролит, соответственно до начала осаждения покрытия и после осаждения покрытия в течение времени t, в процессе нанесения покрытия контролируют его величину Нср и при достижении условия Нср=Нтр, где Нтр - требуемая толщина покрытия, процесс осаждения покрытия прекращают.

| 0 |

|

SU158465A1 | |

| Установка для контроля толщины гальванопокрытий в процессе осаждения | 1986 |

|

SU1411356A1 |

| RU 2055946 С1, 10.03.1996 | |||

| Устройство программного управления положением нажимных механизмов многовалкового прокатного стана | 1984 |

|

SU1219192A1 |

Авторы

Даты

2012-11-20—Публикация

2010-11-17—Подача