Изобретение относится к нанесению гальванических покрытий на отдельные участки поверхности и может быть использовано при изготовлении изделий электронной техники

Целью изобретения является повышение точности осаждения и расширение технологических возможностей.

Предлагаемый способ нанесения гальванических покрытий включает размещение поплавка на поверхности электролита, установку деталей на поплавок с приведением объема газа в поплавке в контакт с электролитом, регулировку уровня, погружения деталей путем подачи и отбора газа над зеркалом электролита в поплавке и осаждение покрытия о

Способ осуществляют следующим образоМ|

Из диэлектрического материала (оргстекла, фторопласта, винипласта) механической обработкой или склейкой создают негерметичную полость одинакового сечения по периметру поплавка, например, в виде круга, квадрата, прямоугольника, причем эту полость располагают выше полости основания поплавка. Центры тяжести полости и оболочки поплавка располагают на одной вертикальной прямой, а высоту полости .создают достаточной для погружения и регулирования уров- ня обрабатываемых деталей, например рамок из никеля, выводов п/п приборов, интегральных схем,,

Ё

00 0 Јь Х

После изготовления поплавка с полостью проверяют склееные швы на герметичностьс Затем поплавок устанавливают плоскостью на зеркало электролита с образованием замкнутого объема выше его зеркала. На поплавок устанавливают обрабатываемые детали симметрично относительно центра тяжести поплавка в кассете с отверстиями или штифтами, имеющими ответные штифты или отверстия на поплавке. После установки деталей на поплавок фиксируют их уровень расположения относительно зеркала электролита. Внутрь замкнутого объема вводят газовую трубку со стороны зеркала электролита выше его уровня, соединенную с газовой системой и краном (клапаном) газ - вакуум, и проводят регулировку уровня погружения деталей в электролит изменением объема находящегося в полости газа (воздуха, азота, аргона). Фиксируют найденный уровень погружения деталей в электролит отключением вакуума с помощью крана (клапана). После этого извлекают трубку из замкнутого объема и проводят процесс электролитического нанесения покрытия на детали нужного размера по высоте и сечению.

Для групповой обработки деталей с использованием серии поплавков из диэлектрического материала создают несколько (например, три) поплавков с внутренними полостями и базовыми элементами (отверстиями или штифтами), на которые устанавливают кассету с обрабатываемыми деталями симметрично относительно центра тяжести системы поплавков. Остальные операции проводят аналогично .

Для получения переменного сечения покрытия по высоте после установки деталей на поплавке (поплавках) нижнего или верхнего уровня погружения по зеркалу электролита с помощью изменения объема внутренней полости поплавка (поплавков) и газовой системы его фиксируют о Затем одновременно проводят процесс электролитического нанесения покрытия и погружения или подъема на заданную высоту покрываемых деталей. Этим добиваются переменного (ступенчатого или плавного) изменения сечения покрытия по высоте обрабатываемых деталей.

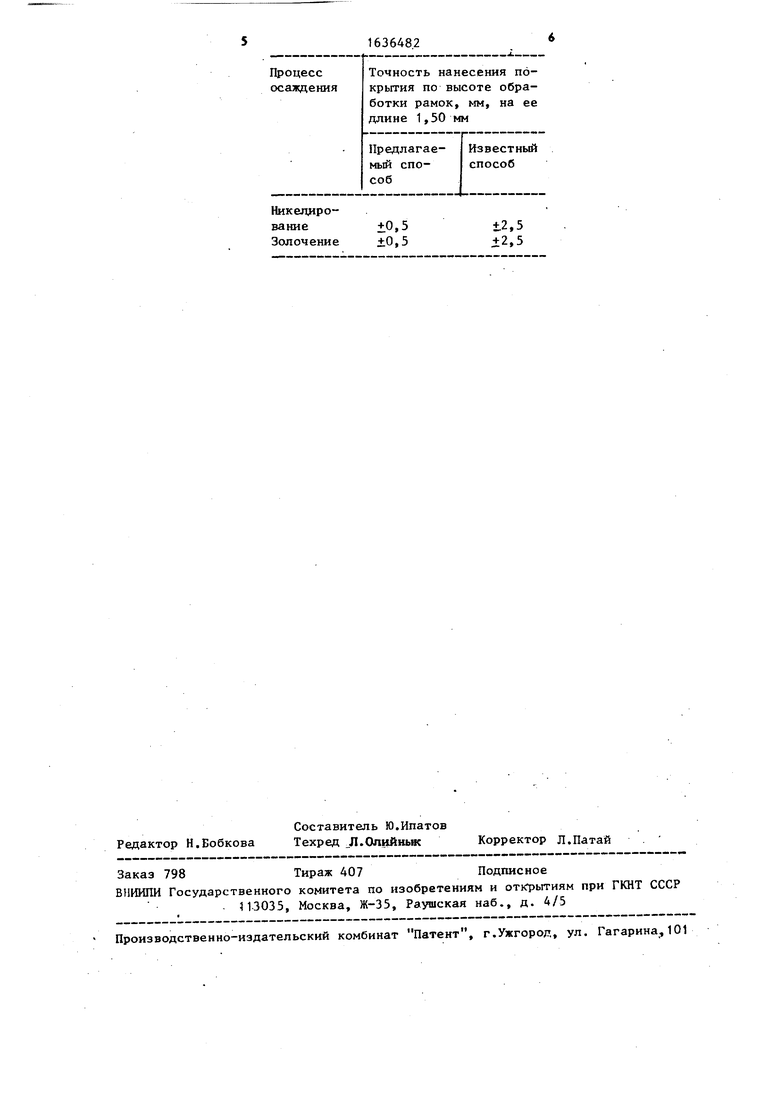

Процесс осаждения золотого покрытия на медную рамку проводится в два этапа. Сначала проводят локальное

никелирование в электролите следующего состава, г/л: NiSO. 200; NazSO«j. 100; NaCl 15, , при 18-22°С в течение 15-20 мин, при плотности тока I 0,5 А/дм2. При этом толщина осажденного никеля составляет 1 -3 мкмо Затем проводят локальное золочение в электролите состава, г/л: дицианаурат калия 8-12, лимонная кислота 15 - 25, калий лимоннокислый трехзамещенный 75 - 80, при 70-75°С в течение 10-15 мин, при плотности тока 0,2 - 0,4 А/дм2. При этом толщина покрытия составляет 1-3 мкм.

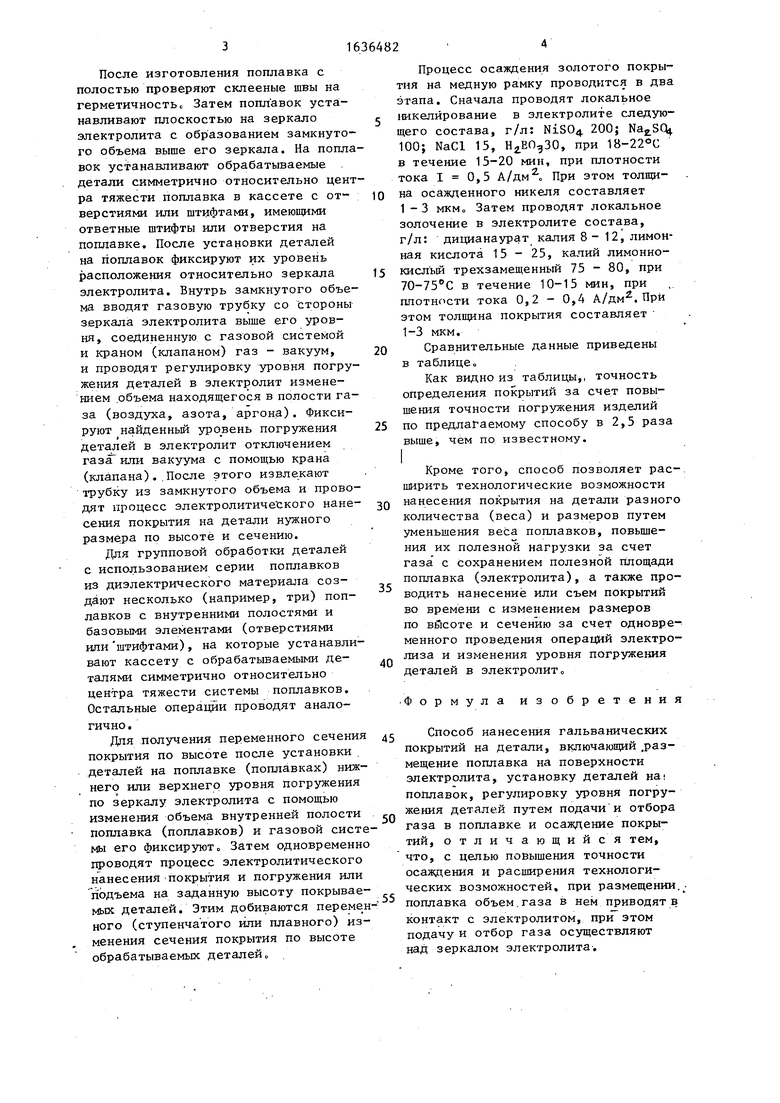

0 Сравнительные данные приведены в таблице

Как видно из таблицы,, точность определения покрытий за счет повышения точности погружения изделий

5 по предлагаемому способу в 2,5 раза выше, чем по известному.

Кроме того, способ позволяет расширить технологические возможности Q нанесения покрытия на детали разного количества (веса) и размеров путем уменьшения веса поплавков, повышения их полезной нагрузки за счет газа с сохранением полезной площади поплавка (электролита), а также проводить нанесение или съем покрытий во времени с изменением размеров по высоте и сечению за счет одновременного проведения операций электролиза и изменения уровня погружения

0

5

0

5

деталей в электролит Формула изобретения

Способ нанесения гальванических покрытий на детали, включающий .размещение поплавка на поверхности электролита, установку деталей на поплавок, регулировку уровня погружения деталей путем подачи и отбора газа в поплавке и осаждение покрытий, отличающийся тем, что, с целью повышения точности осаждения и расширения технологических возможностей, при размещении.- поплавка объем газа в нем приводят в контакт с электролитом, при этом подачу и отбор газа осуществляют над зеркалом электролита.

Процесс осаждения

Точность нанесения покрытия по высоте обработки рамок, мм, на ее длине 1,50 мм

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПОКРЫТИЯ ДЕТАЛИ В ПРОЦЕССЕ ОСАЖДЕНИЯ | 2010 |

|

RU2467097C2 |

| Устройство для гальванического покрытия деталей | 1982 |

|

SU1082869A1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2005 |

|

RU2321688C2 |

| Способ гальванического восстановления изделий | 1989 |

|

SU1730206A1 |

| Подвеска для гальванической и химической обработки деталей | 1986 |

|

SU1514834A1 |

| УСТРОЙСТВО ДЛЯ ВНЕВАННОГО ЭЛЕКТРООСАЖДЕНИЯ ПОКРЫТИЙ | 1989 |

|

RU1702721C |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ | 2016 |

|

RU2626700C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2007 |

|

RU2352692C1 |

| Автооператор для нанесения гальванических покрытий | 1990 |

|

SU1838456A3 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ ДЕТАЛЕЙ В ПОЛОМ АНОДЕ | 1995 |

|

RU2080423C1 |

Изобретение относится к нанесению гальванических покрытий на отдельные участки поверхности и может быть использовано при изготовлении изделий электронной техники. Цель изобретения - повышение точности осаждения и расширение технологических возможностей. Способ нанесения гальванических покрытий включает установку деталей на поплавок, размещение его на поверхности электролита с приведением объема газа в поплавке в контакт с электролитом, регулировку уровня погружения деталей путем подачи и отбора газа ъад зеркалом электролита в поплавке и осаждение покрытия, Способ позволяет повысить точность осаждения покрытия на изделиях до +0,5 мм и расширить технологические возможности за счет обработки изделий разного количества (веса) и размеров, получения покрытий переменного сечения по длине обрабатываемых деталей. 1 табл. с (/

НикелированиеЗолочение

Известный способ

±0,5 ±0,5

12,5 + 2,5

| Патент США № 4312716, кп | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-03-23—Публикация

1988-11-03—Подача