Настоящее изобретение относится к обработке металлов давлением, в частности к листовой штамповке, и может быть использовано для получения деталей, например днищ.

Из существующего уровня техники известно устройство для изготовления деталей гибкой - формовкой, состоящее из жесткого формблока (пуансона) и эластичной, жидкостной или газовой матрицы (Исаченков Е.И. Штамповка резиной и жидкостью. М.: Машиностроение, 1967, с.36-39).

Недостатками данного технического решения являются сложность конструкции устройства и, как следствие, высокая трудоемкость и большие сроки внедрения и изготовления.

Также известно устройство для штамповки (РФ №2089312, B21D 22/10, 1997), состоящее из жесткого формблока (пуансона), эластичной матрицы и эластичной опоры (подкладки). Принцип работы данного технического решения заключается в том, что в процессе формообразования давление на листовую заготовку, расположенную на формблоке, передается через эластичную матрицу, находящуюся в контейнере, эластичную опору и подштамповую плиту. В нижней части пуансона выполнена полость, объем которой превышает объем эластичной опоры, при этом высота эластичной опоры по крайней мере в 3 раза больше глубины полости.

Недостатками данного технического решения являются сложность конструкции, высокая стоимость устройства, большие сроки изготовления и, как следствие, невозможность быстрого освоения новой продукции.

Известны классические варианты вытяжки жидкостью (Мищерин В.Т. Атлас схем листовой штамповки (издание третье). М.: Машиностроение, 1975, с.176, рис.573, 576, 578, с.177, рис.580), состоящие из матрицы, имеющей форму детали, резинового уплотнения, прижима, корпуса или пуансона.

Принцип работы данных технических решений заключается в том, что заготовка закладывается под прижим, прижимается прессом к корпусу и под нее через резиновую пластину подается под давлением жидкость. Заготовка принимает форму матрицы.

Недостатком вышеуказанных технических решений является то, что все они трудоемки в осуществлении, сложны по конструкции, а после вытяжки «линзы» необходима еще одна операция - отбортовка по контуру на отдельном устройстве.

Одновременно выполнение новых заказов на таких устройствах длится месяцы, а то и годы, а с помощью заявленного изобретения освоение новой продукции сократится и составит от одной до двух недель.

Задачей, на решение которой направлено заявляемое изобретение, является: создание гидроштампа с высоким качеством изготовляемых деталей; существенное снижение себестоимости гидроштампа и сроков его изготовления за счет простоты конструкции, что не снижает, а по основным параметрам, наоборот, повышает качество изделий. В результате изготовленные изделия с помощью данного изобретения не требуют последующей обработки.

Данная задача решается за счет того, что:

- дополнительная операция фланжировки выполняется до «надувания», что в свою очередь благотворно сказывается на самом процессе вытягивания изделия;

- элементы гидроштампа практически не имеют механической обработки по плоскостям, что не снижает качества изделий. Таким образом, толстолистовая сталь в состоянии поставки, после вырезки, например, на установке гидроабразивной резки по контуру, сразу идет на сборку штампа, которая производится при помощи сварки. Единственная операция механической обработки - заправка радиусов по кромкам;

- в гидроштампе отсутствует сложное и дорогое резиновое уплотнение полости, в которую подается под давлением формующая жидкость, его благодаря оригинальной конструкции гидроштампа заменяет обыкновенный резиновый шнур круглого сечения, для установки которого не нужна механическая обработка гидроштампа;

- предлагаемая конструкция гидроштампа не имеет сложных и дорогих направляющих колонок, роль которых успешно выполняют четыре приваренных к основанию упора, которые тоже не имеют механической обработки со снятием стружки.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является то, что данный способ позволяет изготавливать днища высокого качества, низкой себестоимости в кратчайшие сроки.

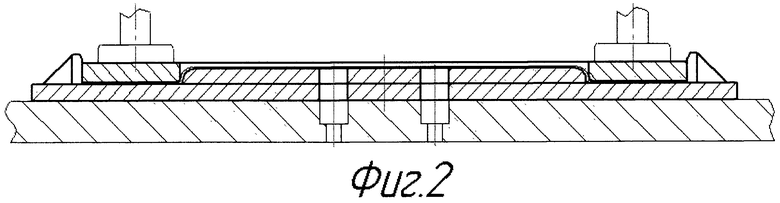

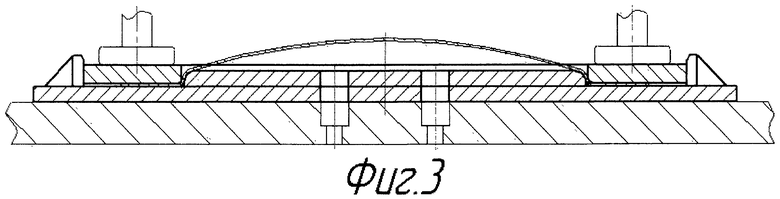

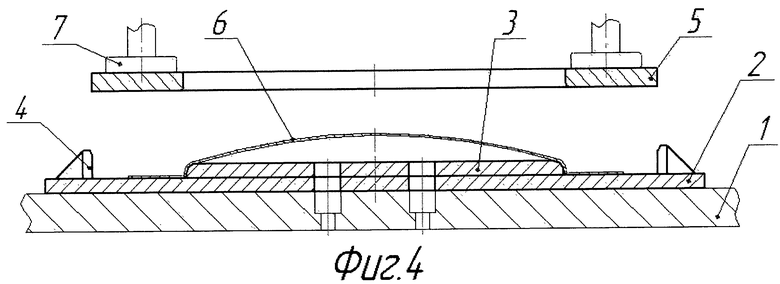

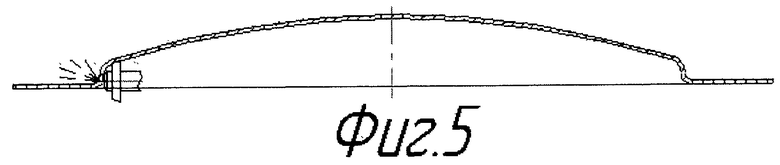

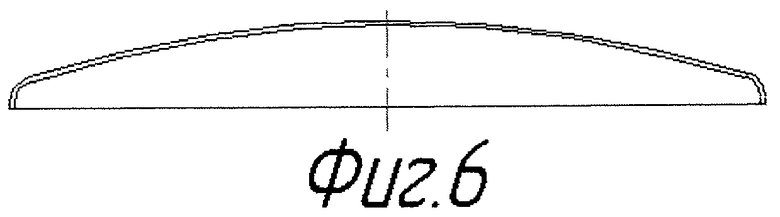

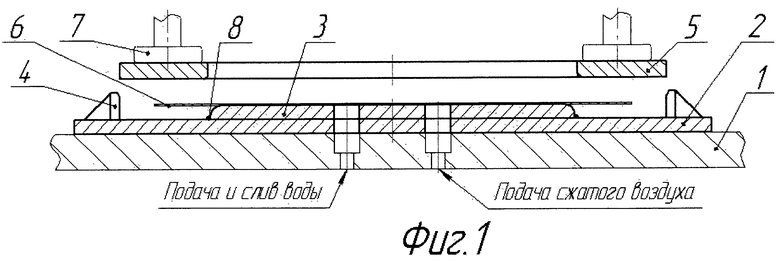

Сущность изобретения поясняется чертежами, где на фиг.1 изображена операция загрузки заготовки, на фиг.2 - операция фланжировки кромки, на фиг.3 - операция гидроформования, на фиг.4 - операция съема изделия с гидроштампа, на фиг.5 - операция обрезки обоя, на фиг.6 - готовое изделие.

Гидроштамп состоит из нижней части - пуансона, который в свою очередь состоит из плиты основания 2, выпуклой части плиты фланжировки 3, четырех упоров 4, правильно ориентирующих матрицу 5 во время опускания при фланжировке кромки заготовки 6, уложенную на выпуклую часть плиты фланжировки 3.

Гидроштамп устанавливается на стол 1 гидропресса концентрично отверстиям подачи и слива формующей жидкости, сжатого воздуха.

Ряд гидроцилиндров 7 установки гидроформования, например 36 штук, расположен по периметру стола 1 с возможностью перемещения к центру матрицы, а значит, имеет возможность быть установленным по кромке любого криволинейного или правильного контура отверстия матрицы.

Матрица 5 при помощи зацепов (на чертеже не показаны) крепится к пятам двух противоположных гидроцилиндров и имеет возможность вертикального перемещения.

Плита основания 2, плита фланжировки 3, упоры 4 для снижения стоимости штампа вырезаны из толстолистовой стали (например, на установке гидроабразивной резки) и по плоскостям не имеют механической обработки, собраны между собой на сварку, что не снижает качества штампуемых деталей. Матрица изготавливается аналогичным способом.

Гидроштамп работает следующим образом. После загрузки заготовки матрица опускается и гидроцилиндры производят фланжировку днища.

В отверстие, расположенное в центре штампа, подается формующая жидкость насосом высокого давления, и плоское днище начинает «вспучиваться» до необходимой высоты, образуя жесткую «линзу».

Уплотнение для герметизации полости под заготовкой для подачи формующей жидкости под давлением 8 препятствует выходу формующей жидкости из-под «линзы», в результате чего появляется возможность наращивания давления.

Для ускорения процесса слива формующей жидкости в отверстие, расположенное в центре гидроштампа, подается сжатый воздух, и формующая жидкость под давлением вытекает обратно в бак.

После вытяжки «линзы» все гидроцилиндры вместе с матрицей поднимаются вверх, изделие, например фланжированное днище овальной формы, снимается с гидроштампа.

Для придания днищу законченного вида облой у него обрезают, например, плазменной резкой.

Данный способ изготовления днищ с помощью предложенного изобретения дает высокое качество готового изделия, особенно качество поверхности линзы.

Гидроштамп для изготовления фланжированных днищ успешно применяется в ОАО «Завод "Старт"» на установке гидроформования днищ для изготовления днищ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ГИДРОФОРМОВАНИЯ ДНИЩ | 2011 |

|

RU2475324C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Штамп для листовой штамповки | 1983 |

|

SU1156775A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК | 2005 |

|

RU2291017C1 |

| СПОСОБ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК | 2005 |

|

RU2291016C1 |

| Устройство для изготовления деталей с криволинейным бортом из листовой заготовки | 1989 |

|

SU1710167A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1997 |

|

RU2124411C1 |

| Устройство для гибки-формовки криволинейных бортов на листовой заготовке | 1985 |

|

SU1255243A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СИЛЬФОНА | 2002 |

|

RU2229356C2 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1995 |

|

RU2089313C1 |

Изобретение относится к области обработки металлов давлением, в частности, для получения деталей типа днищ листовой штамповкой. Пуансон состоит из плиты основания, выпуклой части плиты фланжировки, четырех упоров. Имеется также матрица и уплотнение для герметизации полости под заготовкой для подачи формующей жидкости под давлением. В центре гидроштампа находятся отверстия для подачи и слива формующей жидкости и подачи сжатого воздуха. При этом все детали гидроштампа не имеют механической обработки по плоскостям. Повышается качество готовой продукции, ее себестоимость снижается, а сроки изготовления уменьшаются. 3 з.п. ф-лы, 6 ил.

1. Гидроштамп для изготовления фланжированных днищ, характеризующийся тем, что он содержит пуансон, выполненный в виде собранных между собой плиты основания, плиты фланжировки и четырех упоров, матрицу, механически необработанную по плоскостям и выполненную с возможностью вертикального перемещения, уплотнение для герметизации полости под заготовкой для подачи формующей жидкости под давлением, при этом в центре штампа расположены отверстия для подачи и слива формующей жидкости и подачи сжатого воздуха.

2. Гидроштамп по п.1, отличающийся тем, что все элементы гидроштампа собраны между собой сваркой.

3. Гидроштамп по п.1, отличающийся тем, что уплотнение для герметизации полости под заготовкой для подачи формующей жидкости под давлением выполнено в виде резинового шнура круглого сечения.

4. Гидроштамп по п.1, отличающийся тем, что матрица при помощи зацепов закреплена к пятам двух противоположных гидроцилиндров установки гидроформования.

| Устройство для гидроштамповки листовых деталей | 1977 |

|

SU654331A2 |

| Устройство для гидроштамповки листовых деталей | 1981 |

|

SU1005982A1 |

| US 6354124 В2, 12.03.2002 | |||

| ИСАЧЕНКОВ Е.И | |||

| Штамповка резиной и жидкостью | |||

| - М.: Машиностроение, 1967, с.36-39. | |||

Авторы

Даты

2012-11-27—Публикация

2011-03-30—Подача