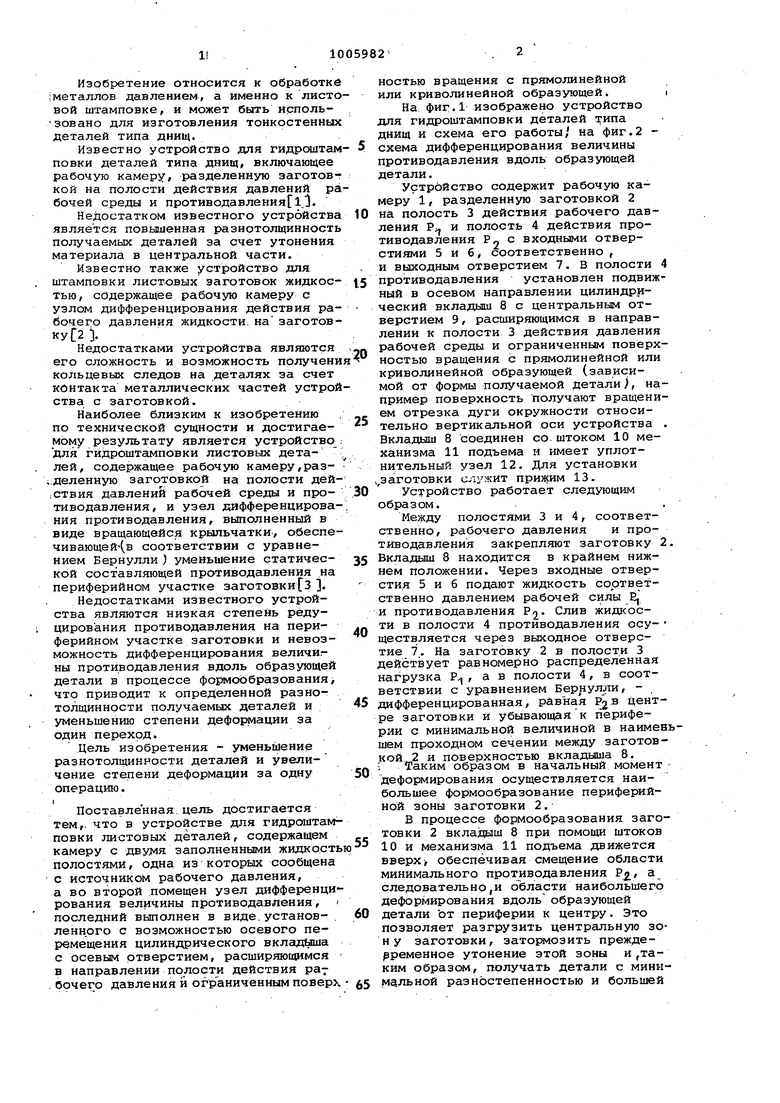

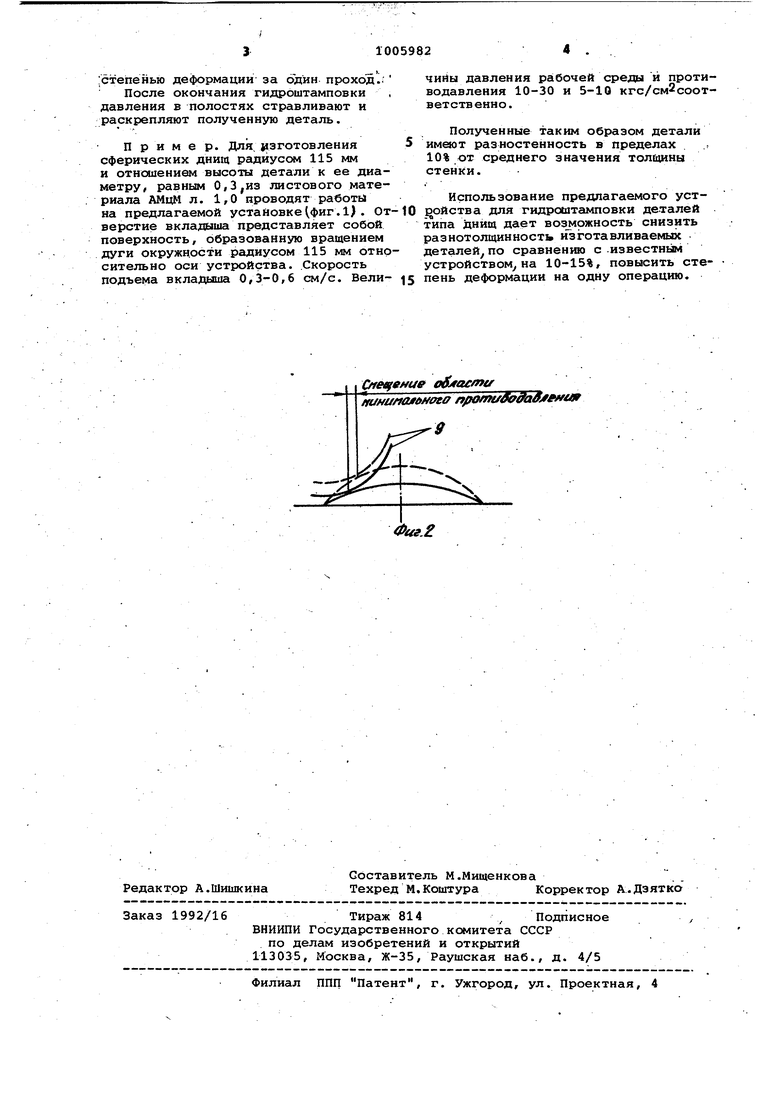

Изобретение относится к обработк {Металлов давлением, а именно к лист вой штамповке, и может быть использовано для изготовления тонкостенны деталей типа днищ. Известно устройство для гидроштам повки деталей типа днищ, включающее рабочую камеру, разделенную заготов кой на полости действия давлений ра бочей среды и противодавления,. Недостатком известного устройства является повышенная разнотолщинность получаемых деталей за счет утонения материала в центральной части. Известно также устройство для штамповки листовых заготовок жидкоетью, содержащее рабочую камеру с узлом дифференцирования действия рабочего давления жидкости, на заготовКУС2 . Недостатками устройства являются его сложность и возможность получени кольцевых следов на деталях за счет контакта металлических частей устрой ства с заготовкой. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство длягидроштамповки листовых деталей, содержащее рабочую камеру,раз;.деленную заготовкой на полости дей;Ствия давлений рабочей среды и противодавления, и узел дифференцироваВИЯ противодавления, выполненный в виде вращающейся крыльчатки, обеспечивающей(в соответствии с уравнением Бернулли ) уменьшение статической составляющей противодавления на периферийном участке заготовки З. Недостатками известного устройства являются низкая степень редуцирования противодавления на периферийном участке заготовки и невозможность дифференцирования величиг ны противодавления вдоль образующей детали в процессе формообразования, что приводит к определенной разнотолщйннрсти получаемых деталей и уменьшению степени деформации за один переход. Цель изобретения - уменьшение разнотолщинности деталей и увеличение степени деформации за одну операцию. Поставленная.цель достигается тем,, что в устройстве для гидроштамповки листовых деталей, содержащем камеру с заполненными жидкocть полостями, одна из которых сообщена с источником рабочего давления, а во второй .помещен узел дифференцирования величины противодавления, последний выполнен в виде.установ- . ленного с возможностью осевого перемещения цилиндрического вкладЬиаа с осевым отверстием, расширяющимся в направлении полости действия ра7 бочего давления и ограниченным поверх ностью вращения с прямолинейной или криволинейной образующей. i На фиг.1 изображено устройство для гидроштамповки деталей типа днищ и схема его работы, на фиг.2 схема дифференцирования величины противодавления вдоль образующей детали. Устройство содержит рабочую камеру 1, разделенную заготовкой 2 на полость 3 действия рабочего давления Pij и полость 4 действия противодавления Р2 входными отверстиями 5 и б, соответственно, и выходным отверстием 7. В полости 4 противодавления установлен подвижный в осевом направлении цилиндрический вкладыш 8 с центральным отверстием 9, расширяющимся в направлении к полости 3 действия давления рабочей среды и ограниченным поверхностью вращения с прямолинейной или криволинейной образующей (зависимой от формы получаемой детали), например поверхность получают вращением отрезка дуги окружности относительно вертикальной оси устройства . Вкладыш 8 соединен со. штоком 10 механизма 11 подъема и имеет уплотнительный узел 12. Для установки заготовки служит прижим 13. Устройство работает следующим образом. Между полостями 3 и 4, соответственно, рабочего давления и противодавления закрепляют заготовку 2. Вкладыш 8 находится в крайнем нижнем положении. Через входные отверстия 5 и б подают жидкость соответственно давлением рабочей силы Е, и противодавления Слив жидкости в полости 4 противодавления осу- ществляется через выходное отверстие 7. На заготовку 2 в полости 3 действует равномерно распределенная нагрузка Р, а в полости 4, в соответствии с уравнением Бернулли, дифференцированная, рйвная Р2 центре заготовки и убывающая к периферии с минимальной величиной в наименьшем проходном сечении между заготовкой 2 и поверхностью вкладыша 8. Таким образом в начальный момент деформирования осуществляется наибольшее формообразование периферийной зоны заготовки 2. В процессе формообразования заготовки 2 вкладыш 8 при помощи штоков 10 и механизма 11 подъема движется вверх-, обеспечивая смещение области минимального противодавления Р2 а следовательно,и области наибольшего деформирования вдоль образующей детали от периферии к центру. Это позволяет разгрузить центральную зону заготовки, затормозить преждерременное утонение этой зоны и ,таким образом, п.олучать детали с минимальной разностепенностью и большей

;степенью деформации за один проход .,

После окончания гидроштамповки давления в полостях стравливают и раскрепляют полученную деталь.

Пример. Для, 41зготовления сферических днищ радиусом 115 мм и отношением высоты детали к ее диаметру, равным 0,3,из листового материала АМцМ л. 1,0 проводят работы на предлагаемой установкеЦиг.1. Отверстие вкладыша представляет собой поверхность, образованную вращением дуги окружности радиусом 115 мм относительно оси устройства. Скорость подъема вкладыша 0,3-0,6 см/с. Величины давления рабочей среды и противодавления 10-30 и 5-10 кгс/см2соответственно.

Полученные таким образом детали имеют разностенность в пределах 10% от среднего значения толщины стенки.

Использование предлагаемого устдойства для гидроштамповки деталей типа днищ дает возможность снизить разнотолщинность изготавливаемых деталей по сравнению с .известным устройством на 10-15%, повысить степень деформации на одну операцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидроштамповки листовых деталей | 1985 |

|

SU1250359A1 |

| Устройство для гидроштамповки листовых деталей | 1977 |

|

SU654331A2 |

| Устройство для штамповки листовых заготовок | 1981 |

|

SU1015974A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОРОБЧАТЫХ И ТРУБЧАТЫХ ДЕТАЛЕЙ С ВЫСТУПАМИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397832C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574908C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ТИПА ТРОЙНИКОВ, НАПРИМЕР КОРПУСОВ ВОДО- И ТЕПЛОСЧЕТЧИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК ГИДРОШТАМПОВКОЙ | 2005 |

|

RU2348478C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2014 |

|

RU2562570C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОШТАМПОВКИ ТРОЙНИКОВ | 2009 |

|

RU2417852C2 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2187399C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2188731C2 |

УСТРОЙСТЮ ДЛЯ ГИДРОШТАМПОВКИ ЛИСТОВЫХ ДЕТАЛЕЙ, содержащее камеру с двумя заполненными жидкостью. полостями, одна из которых сообщена с источником рабочего давления, а во второй помещен узел де ферен.цирования величины противодавления,Ъ т личающееся тем, что, с целью уменьшения разнотолщинностй деталей и увеличения степени деформации, узел дифференцирования величины противодавления выполнен в виде установленного с возможностью осевого перемещения цилиндрического вкладыша с осевым отверсти««1, расширяющимся в направлении полости действия ра- бочего давления и ограниченньвд поверхностью вращения с прямолиней(О ной или криволинейной образующей. /7 fff СП СО 00 to UOff f3 Pi Фиг.1

Снеа(вние o&tetcmv

mfHUfOUOffoeff nf/Ofm/ffff&affjtffft S

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ штамповки деталей из листа | 1972 |

|

SU455775A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для штамповки листовых заготовок жидкостью | 1975 |

|

SU555948A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР | |||

| Устройство для гидроштамповки листовых деталей | 1977 |

|

SU654331A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ; С С С СОС-Оч | |||

Авторы

Даты

1983-03-23—Публикация

1981-10-14—Подача