Описание изобретения.

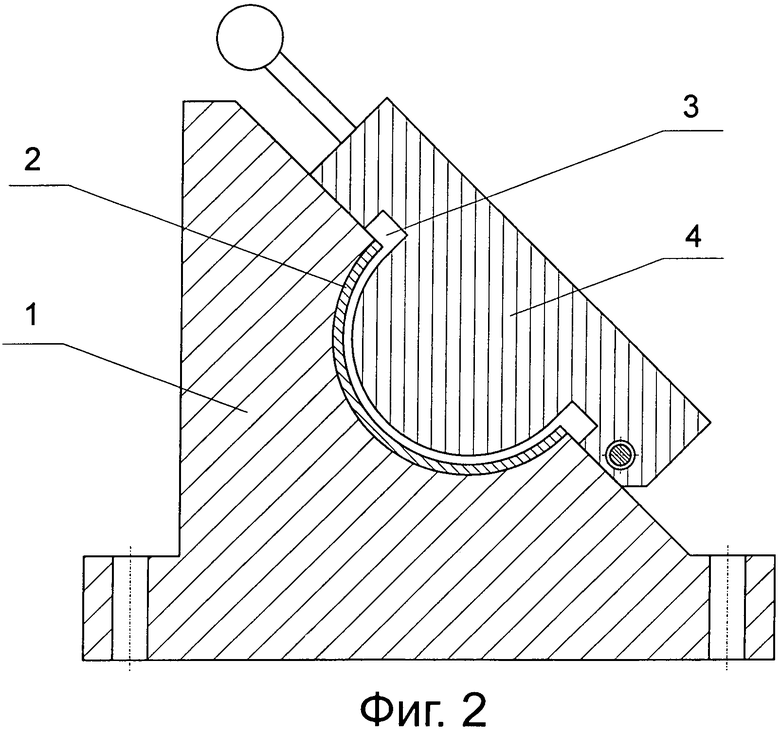

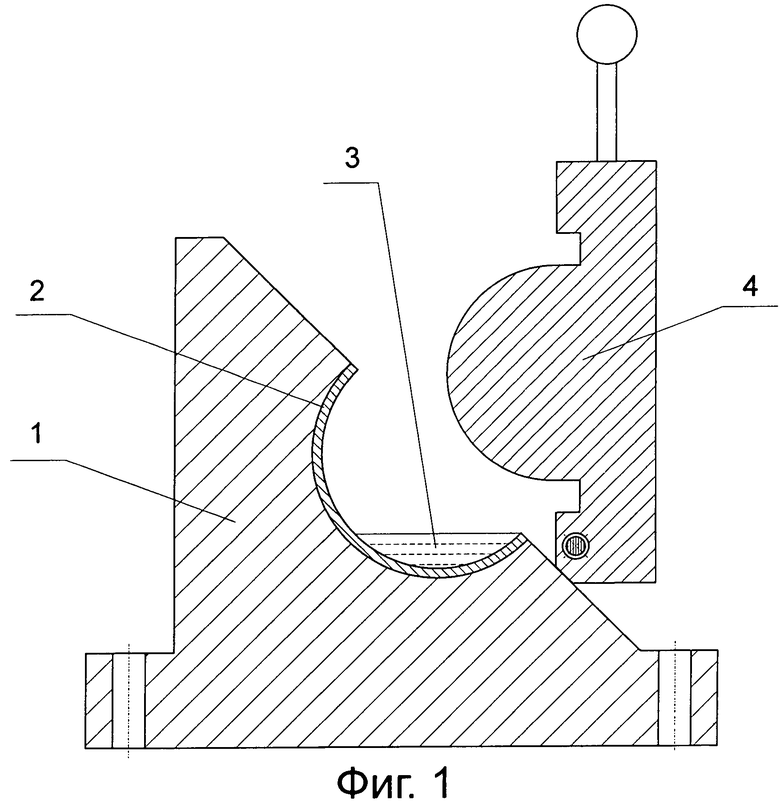

Изобретение относится к узлам и деталям машин, в частности подшипникам скольжения. Известен способ получения биметаллических подшипников скольжения из сплавов алюминий-олово, при котором стальную пластину (подложку) и полосу антифрикционного сплава прокатывают совместно на прокатном стане с обеспечением их последовательного взаимодействия и получают биметаллическую пластину для изготовления подшипников вкладышей. Необходимая прочность сцепления слоев достигается силами адгезии при разрушении окисной пленки Fе2O3 (твердость по Моосу 5.5-6.0) [1], которая может образовываться на поверхности стальной подложки. При адгезии, которая реализуется при ван-дер-ваальсовом взаимодействии (Химическая энциклопедия, т.1, 1988, с.30-31) на значительно больших расстояниях, чем металлическая связь, сохраняется граница раздела между соединяемыми телами (Физическая энциклопедия, т.1, 1988, с.25), и достижение такого соединения требует значительно меньших механических усилий и не нуждается в подогреве. Но такой подход, обеспечивающий высокую производительность, связан с применением дорогостоящего прокатного производства, окупается только в условиях массового производства при больших масштабах выпуска изделий. В случае индивидуального и серийного производства, когда изготавливаются ограниченные партии изделий, требуется менее затратный способ. Таковым может стать изготовление биметаллических подшипников в кокилях, в которые вставляется стальная заготовка и на нее с одной стороны заливается определенная порция алюминиевого антифрикционного сплава с последующим продавливанием его вдоль поверхности пластины на требуемую толщину. Из уровня техники известен способ получения биметаллических подшипников скольжения, включающий последовательное выдавливание антифрикционного сплава на стальную пластину с созданием адгезионной связи [2]. Отличием заявляемого нами способа от известного является создание промежуточного слоя металла, имеющего менее прочные окислы, чем сталь, что позволяет улучшить сцепление соединяемых слоев биметаллического подшипника. В качестве такого промежуточного металла использовался цинк. Известно нанесение цинка на стальную основу при изготовлении высокопрочной сталеалюминиевой проволоки [3]. Существенным признаком заявляемого способа получения биметаллических подшипников является прием нанесения антифрикционного сплава алюминий-свинец на основу с предельно низкой температурой (немного превышающей предел нулевой жидкотекучести) для присоединения его в затвердевающем виде. В совокупности с предварительно нанесенным на основу слоем цинка, имеющего менее прочные окислы, чем сталь (твердость ZnO по Моосу 4.0-4.5) [1], такой метод обеспечивает необходимую прочность сцепления соединяемых материалов. Нанесение антифрикционного слоя осуществляется при помощи двухстворчатого кокиля с формой внутренней поверхности, соответствующей форме получаемого подшипника, и шарнирным закреплением створок с одного конца для последовательного введения в соприкосновение двух металлов (фиг.1 и 2).

Примеры осуществления

В лабораторных условиях института физики ДНЦ РАН разработана технология получения биметаллических подшипников скольжения из антифрикционного сплава алюминий-свинец. В производственных условиях ОАО "КЗТМ» (г.Каспийск, р-ка Дагестан) проведены работы по разработке и реализации серийной технологии. Сплав выплавляли в печи методом химического диспергирования [4]. Определенную порцию полученного сплава заливали в нижнюю часть кокиля с шарнирным креплением створок (фиг.1), по форме соответствующих получаемому подшипнику. При закрытии верхней створки обеспечивалось последовательное соприкосновение стальной пластины с затвердевающим алюминиевым сплавом (фиг.2). Стальная пластина перед нанесением на нее слоя из алюминиевого сплава, покрывалась слоем цинка в электроэрозионной ванне. После остывания антифрикционного сплава полученный биметаллический подшипник извлекался из кокиля. Испытания показали высокую прочность сцепления стальной подложки и антифрикционного сплава. По разработанной технологии изготовлена опытная партия 100 шт. подшипников-вкладышей для автомобиля "Жигули".

Положительный эффект предлагаемого способа

Способ позволяет без значительных материальных затрат организовать производство малых партий подшипников скольжения в условиях обычного машиностроительного производства и малых ремонтных мастерских.

Использованная литература

1. Рабинович В.А., Хавин З.Я. Краткий химический справочник. Химия, 1977.

2. RU 2295423 C2, 20.03.2007.

3. SU 881136 A, 15.11.1981.

4. RU 2058410 C1, 2.04.93.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллической полосы с антифрикционным порошковым покрытием на основе меди для подшипников скольжения | 2019 |

|

RU2705486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1998 |

|

RU2154755C2 |

| Способ получения биметаллических изделий штамповкой жидкого металла | 2018 |

|

RU2696164C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ЗАЛИВКИ СЛОЯ АЛЮМИНИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОЙ ТРУБЫ | 1946 |

|

SU69982A1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2049140C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ АНТИФРИКЦИОННОГО СПЛАВА СО СТАЛЬЮ СВАРКОЙ ВЗРЫВОМ | 2017 |

|

RU2692009C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ АНТИФРИКЦИОННЫХ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2218277C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2023 |

|

RU2824409C1 |

| Трехслойный композиционный вкладыш подшипника скольжения и способ его изготовления | 1986 |

|

SU1536095A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

Изобретение может быть использовано при изготовлении вкладышей подшипников скольжения, в том числе в мелкосерийном производстве и в условиях ремонтных мастерских. На стальную пластину основы подшипника, размещенную в кокиле, форма внутренней поверхности которого соответствует форме получаемого подшипника, наносят антифрикционный сплав путем его выдавливания. Предварительно на упомянутую пластину наносят слой металла, образующего окислы с меньшей прочностью, чем прочность окислов стали пластины. Антифрикционный сплав заливают в кокиль с предельно низкой температурой расплава, а наносят его в затвердевающем виде путем последовательного приведения в соприкосновение с предварительно нанесенным слоем металла с созданием между ними адгезионной связи. Способ обеспечивает необходимую прочность сцепления соединяемых металлов. 2 ил.

Способ получения биметаллического подшипника скольжения, включающий нанесение на стальную пластину в кокиле, форма внутренней поверхности которого соответствует форме получаемого подшипника, антифрикционного сплава путем его выдавливания, отличающийся тем, что на стальную пластину предварительно наносят слой металла, образующего окислы с меньшей прочностью, чем прочность окислов стали пластины, антифрикционный сплав заливают в кокиль с предельно низкой температурой расплава и наносят его в затвердевающем виде путем последовательного приведения в соприкосновение с предварительно нанесенным слоем металла с созданием между ними адгезионной связи.

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО СЛОЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2005 |

|

RU2295423C2 |

| РСТ 2008128579 A1, 30.10.2008 | |||

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2229040C2 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ АНТИФРИКЦИОННЫХ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2218277C2 |

| DE 4038139 A1, 04.06.1992. | |||

Авторы

Даты

2012-11-27—Публикация

2010-07-26—Подача