Изобретение относится к машиностроению и может быть использовано для соединения деталей в самолетостроении и ракетостроении и других отраслях промышленности.

Известен способ соединения деталей, включающий установленный в отверстиях крепежный элемент, выполненный в виде стержня с резьбой и гайками на концах и с цилиндрическим эксцентричным буртом, размещенным в отверстии одной из соединяемых деталей и выполненным с коническим участком, диаметр большего основания которого равен диаметру цилиндрического бурта, при этом отверстие во второй соединяемой детали выполнено по форме конического участка бурта (RU, патент №818217, F16B 5/02, 2005).

Недостатком данного способа является низкое качество соединения из-за сложности точного соединения цилиндрического эксцентричным буртом с отверстием во второй соединяемой детали.

Наиболее близким по технической сущности к предлагаемому изобретению является способ неразъемного соединения деталей, включающий установку соединительного элемента в выполненных в соединяемых деталях сквозных отверстиях. Деформированный конец соединительного элемента сжимают и в сжатом состоянии нагревают до температуры его деформации. В качестве соединительного элемента используется заклепка (RU, патент №2340424, F16В 19/06, 2007).

Недостатком данного способа является низкое качество, т.к. после деформации конца соединительного элемента и образования заклепки и прекращения действия осевого усилия сжатия соединение ослабляется за счет упругих сил, что приводит к снижению усталостной прочности соединения.

Предлагаемым изобретением решается задача повышения эффективности соединения деталей. Техническим результатом является повышение качества соединения деталей, усталостной прочности и долговечности за счет постоянного сжимающего осевого усилия на соединяемые детали.

Технический результат достигается в способе неразъемного соединения деталей, включающем установку соединительного элемента в выполненных в соединяемых деталях сквозных отверстиях, изготовление соединительного элемента из материала с эффектом памяти формы, выполнение соединительного элемента цилиндрическим с конусными расширениями на его концах, дополнительное изготовление муфт из материала с эффектом памяти формы и с внутренней поверхностью, выполненной в виде усеченного конуса с конусностью, равной конусности конусного расширения соединительного элемента, обжатие конусных расширений при температуре ниже температуры восстановления формы до диаметра, равного диаметру цилиндрической части соединительного элемента, радиальное деформирование муфт при температуре ниже температуры восстановления формы до размера, обеспечивающего осевую установку муфт на соединительный элемент, установку муфт на соединительный элемент до соприкосновения с соединяемыми деталями, нагрев соединительного элемента и муфт до температуры восстановления формы за счет внешнего подвода тепла, при этом длина цилиндрической части соединительного элемента равна толщине соединяемых деталей, а меньший внутренний диаметр муфт меньше диаметра D цилиндрической части соединительного элемента на (0,02-0,05)D. Перед установкой муфт производят смазку их внутренней поверхности и смазку наружной поверхности соединительного элемента.

Отличительными признаками предлагаемого способа являются выполнение соединительного элемента цилиндрическим с конусными расширениями на его концах, выполнение внутренней поверхности муфт в виде усеченного конуса с конусностью, равной конусности конусного расширения соединительного элемента, изготовление соединительного элемента и муфт из материала с эффектом памяти формы, обжатие конусных расширений при температуре ниже температуры восстановления формы до диаметра, равного диаметру цилиндрической части соединительного элемента, радиальное деформирование муфт при температуры ниже температуры восстановления формы до размера, обеспечивающего осевую установку муфт на соединительный элемент, нагрев соединительного элемента и муфт до температуры восстановления формы за счет внешнего подвода тепла, равенство длины цилиндрической части соединительного элемента толщине соединяемых деталей, выполнение меньшего внутреннего диаметра муфт меньше диаметра D цилиндрической части соединительного элемента на (0,02-0,05)D, смазку перед установкой муфт их внутренней поверхности и смазку наружной поверхности соединительного элемента. Использование соединительного элемента, выполненного цилиндрическим с конусными расширениями на его концах и муфт, внутренняя поверхность которых выполнена в виде усеченного конуса с конусностью, равной конусности конусного расширения соединительного элемента, позволяет обеспечить точное соединение деталей за счет создания (генерации) осевого усилия и достижения плотного контакта между соединяемыми деталями путем осевого сжатия соединяемых деталей муфтами, синхронно скользящими по конусным расширениям соединительного элемента навстречу друг другу. В результате такого синхронного скольжении муфт возникает сжимающая сила, обеспечивающая плотный контакт соединяемых деталей. Осевое усилие возникает за счет разложения радиального усилия при радиальном сжатии муфты на две составляющие, одна из которых направлена нормально к поверхности конусного расширения соединительного элемента, а другая - вдоль оси этого соединительного элемента, что приводит к скольжению муфты по конусу в направлении соединяемых деталей и развитию усилий для сжатия соединяемых деталей.

Изготовление соединительного элемента и муфт из материала с эффектом памяти формы позволяет создать условия постоянного сжатия соединяемых деталей при скольжении муфт, т.к. восстановление формы происходит до исходной формы, что позволяет сохранить процесс осевого сжатия соединяемых деталей даже при ослаблении начального осевого усилия из-за пластической и упругой деформаций соединяемых деталей. Процесс генерации осевого усилия будет продолжаться до использования всего объема заданной деформации памяти формы соединительного элемента и муфт. Наличие постоянного осевого усилия сжатия соединяемых деталей обеспечивает их плотный контакт, что повышает усталостную прочность соединяемых деталей. Обжатие конусных расширений при температуре ниже температуры восстановления формы до диаметра, равного диаметру цилиндрической части соединительного элемента, необходимо для обеспечения точной сборки и плотного контакта соединяемых деталей, т.е. исключается образования радиального зазора между соединительным элементом и соединяемыми деталями при меньшем диаметре и невозможность введения соединительного элемента в отверстие при большем диаметре. Радиальное деформирование муфт при температуре ниже температуры восстановления формы обеспечивает свободную осевую установку муфт на соединительный элемент и создание радиального усилия в процессе восстановления формы муфт. Нагрев соединительного элемента и муфт до температуры восстановления формы за счет внешнего подвода тепла необходим для обеспечения восстановления формы. Равенство длины цилиндрической части соединительного элемента толщине соединяемых деталей необходимо для исключения деформации внутренних поверхностей соединяемых деталей при восстановлении формы соединительного элемента и увеличении его наружного диаметра в конусных расширениях. Выполнение меньшего внутреннего диаметра муфт меньше диаметра D цилиндрической части соединительного элемента на (0,02-0,05)D позволяет обеспечить плотный контакт, что повышает качество соединения деталей. Если меньший диаметр муфт будет меньше 0,02D, то осевое смещение муфт вдоль конусных расширений соединительного элемента будет недостаточным для плотного контакта. Если меньший диаметр муфт будет больше 0,05D, то процесс радиальной деформации муфт становится не оптимальным за счет уменьшения степени восстановления форма. Выполнение конусных расширений с конусностью от 2° до 5° позволяет создать осевое усилие, приводящее к плотному контакту соединяемых деталей. При конусности конусных расширений соединительного элемента меньше 2° развиваемых муфтой усилий будет недостаточно для создания осевого усилия, необходимого для получения плотного контакта соединяемых деталей. При конусности конусных расширений соединительного элемента больше 5° - будет нерационально и технически сложно обеспечить обжатие конусных расширений соединительного элемента (деформацию) до цилиндрической формы при сохраняющемся эффекте восстановления формы, при этом также будет происходить неполное восстановление формы материала, что приведет к снижению осевого усилия.

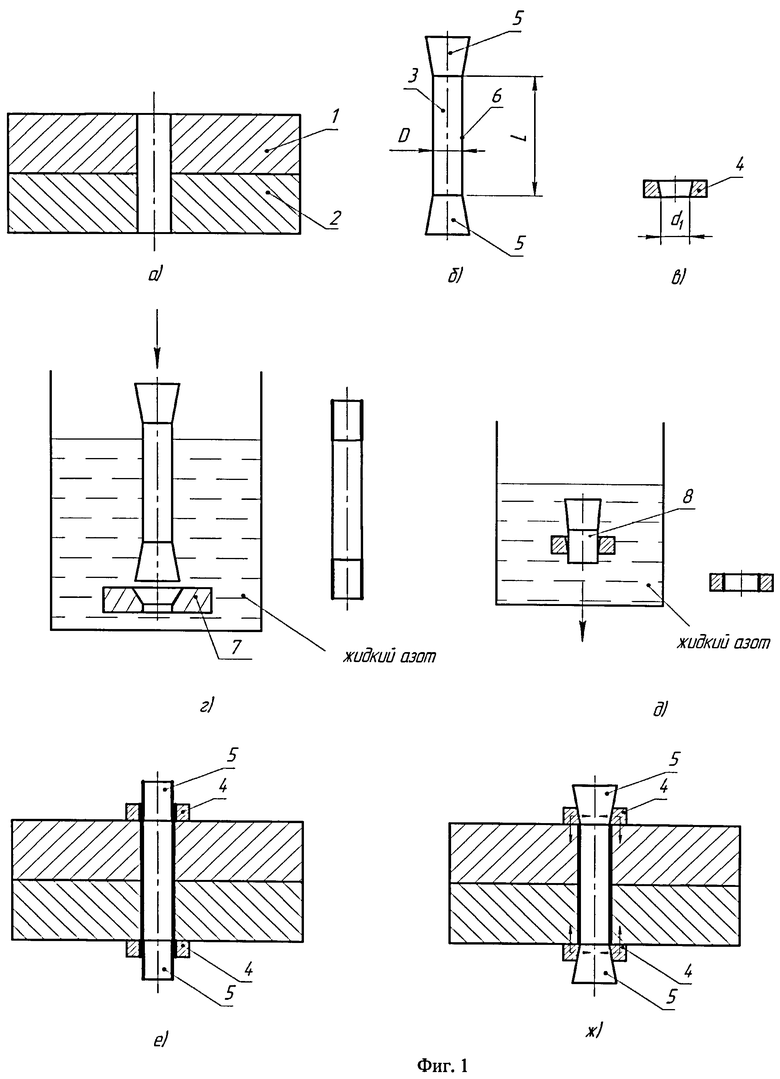

Способ поясняется фиг.1, где представлена схема неразъемного соединения деталей.

Способ неразъемного соединения деталей осуществляется следующим образом.

В соединяемых деталях выполняют сквозные отверстия. Для соединения деталей используют соединительный элемент, изготовленный из материала с эффектом памяти формы. Соединительный элемент выполняют цилиндрическим с конусными расширениями на его концах, конусность которых составляет от 2° до 5°. При этом длина цилиндрической части соединительного элемента равна толщине соединяемых деталей. Дополнительно для соединения деталей изготавливают муфты из материала с эффектом памяти формы и с внутренней поверхностью, выполненной в виде усеченного конуса с конусностью, равной конусности конусного расширения соединительного элемента. Меньший внутренний диаметр муфт меньше диаметра D цилиндрической части соединительного элемента на (0,02-0,05)D. Проводят обжатие конусных расширений при температуре ниже температуры восстановления формы до диаметра, равного диаметру цилиндрической части соединительного элемента. Муфты радиально деформируют при температуре ниже температуры восстановления формы до размера, обеспечивающего осевую установку муфт на соединительный элемент. Соединительный элемент устанавливают в отверстиях соединяемых деталей. Затем проводят установку муфт на соединительный элемент. После чего производят нагрев соединительного элемента и муфт до температуры восстановления формы за счет внешнего подвода тепла. Перед установкой муфт производят смазку их внутренней поверхности и смазку наружной поверхности соединительного элемента.

Конкретный пример осуществления способа неразъемного соединения деталей

В соединяемых деталях, которыми являются хомут 1 и нервюра 2 крыла самолета, выполнили отверстия диаметром 4,2 мм (фиг.1, а). Для соединения использовали соединительный элемент 3, например, стержень, и муфты 4. Соединительный элемент 3 и муфты 4 изготовили из материала с эффектом памяти формы (например, сплав ТН-1К с составом сплава: Ti - 45 вес.%, Ni - 52,2 вес.%, Fe - 2,8 вес.%). Соединительный элемент 3 выполнили цилиндрическим с конусными расширениями 5 на его концах, конусность которых составляет 4° (фиг.1, б), и с длиной L цилиндрической части 6, равной толщине соединяемых деталей, и диаметром D, равным 4,2 мм. Внутреннюю поверхность муфт 4 (фиг.1, в) выполнили в виде усеченного конуса с конусностью 4°, т.е. равной конусности конусного расширения соединительного элемента 3 и с меньшим внутренним диаметром d1, равным 4 мм. Соединительный элемент 3 и муфты 4 перед установкой подготовили следующим образом. Деформацию (обжатие конусных расширений соединительного элемента 3 и радиальная деформация муфт 4) обоих элементов осуществляли в жидком азоте при температуре ниже температуры восстановления формы: соединительный элемент 3, поочередно с обоих концов, под нажимом пропускали через фильеру 7 (фиг.1, г), диаметр выходного отверстия которой равен диаметру центральной части соединительного элемента 3. В результате, соединительный элемент 3 приобрел форму цилиндра. Для придания цилиндрической формы муфты 4 радиально деформировали дорном 8 (фиг.1, д) при криогенных температурах в среде жидкого азота в специальном приспособлении, на которое усилие, необходимое для деформирования, подавалось от гидравлического пресса. Муфту закрепляли в стакане, и шток с закрепленным на нем дорном раздавал ее по диаметру путем продавливания дорна через муфту, в результате чего внутренний диаметр муфты 4 стал равным 4,2 мм, что позволяет муфту легко установить (надеть) на соединительный элемент 3. Подготовленные соединительный элемент 3 и муфты 4 доставили к соединяемым деталям в жидком азоте. На месте установки (фиг.1, е) соединительный элемент 3 установили в отверстия хомута 1 и нервюры 2, и надели на концы соединительного элемента 3 деформированные муфты 4. Затем произвели нагрев соединительного элемента 3 и муфт 4 до температуры восстановления формы (минус 65°C) за счет внешнего подвода тепла, например, за счет естественного подвода тепла или газовой горелкой. После нагрева выше температуры восстановления формы соединительный элемент 3 и муфты 4 восстановили исходную форму (фиг.1, ж) и за счет своей конструкции, а также высокой восстанавливающей силы скрепили соединяемые элементы. Перед установкой муфт 4 произвели смазку их внутренней поверхности и смазку наружной поверхности соединительного элемента, например, суспензией политетрафторэтилена или суспензией дисульфида молибдена.

Предлагаемый способ неразъемного соединения деталей позволяет повысить качество соединения деталей, усталостной прочности и долговечности за счет постоянного сжимающего осевого усилия на соединяемые детали. Исключен нагрев соседних деталей по сравнению с пайкой и сваркой, что предотвращает их повреждение и деформацию. Данный способ пожаро- и взрывобезопасный. Отсутствуют электрические наводки. Установка соединения проводится в малом объеме, не требуется ключей, отверток и т.п. Экологически чистый процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение цилиндрических деталей | 1990 |

|

SU1732049A1 |

| БОЛТОВОЕ БЕЗЗАЗОРНОЕ СОЕДИНЕНИЕ ФЛАНЦЕВ | 2020 |

|

RU2740147C1 |

| Соединение законцовок труб из композиционных волокнистых материалов с металлическими деталями и способ его реализации | 2017 |

|

RU2669114C1 |

| ТЕРМОМЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ | 2007 |

|

RU2350822C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ И ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 2000 |

|

RU2202062C2 |

| Способ соединения деталей | 1979 |

|

SU883587A1 |

| ФИТИНГ ОБЖИМНОЙ, СПОСОБ ЕГО МОНТАЖА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2024 |

|

RU2831560C1 |

| СПОСОБ МУФТОКЛЕЕВОГО СОЕДИНЕНИЯ ТРУБ, ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2141600C1 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 1999 |

|

RU2167346C2 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2043554C1 |

Изобретение относится к машиностроению, и может быть использовано для соединения деталей в самолетостроении и ракетостроении, и направлено на повышение качества соединения деталей. Способ неразъемного соединения деталей включает установку соединительного элемента в выполненных в соединяемых деталях сквозных отверстиях. Соединительный элемент изготавливают из материала с эффектом памяти формы и выполняют цилиндрическим с конусными расширениями на его концах, конусность которых составляет от 2° до 5°. Дополнительно изготавливают муфты из материала с эффектом памяти формы и с внутренней поверхностью, выполненной в виде усеченного конуса с конусностью, равной конусности конусного расширения соединительного элемента. Затем конусные расширения обжимают при температуре ниже температуры восстановления формы до диаметра, равного диаметру цилиндрической части соединительного элемента, муфты при температуре ниже температуры восстановления формы радиально деформируют до размера, обеспечивающего осевую установку муфт на соединительный элемент, после чего муфты устанавливают на соединительный элемент до соприкосновения с соединяемыми деталями. Затем производят нагрев стержня и муфт до температуры восстановления формы за счет внешнего подвода тепла. Длина цилиндрической части соединительного элемента равна толщине соединяемых деталей, а меньший внутренний диаметр муфт меньше диаметра цилиндрической части соединительного элемента. 1 з.п. ф-лы, 1 ил.

1. Способ неразъемного соединения деталей, включающий установку соединительного элемента в выполненных в соединяемых деталях сквозных отверстиях, отличающийся тем, что соединительный элемент изготавливают из материала с эффектом памяти формы и выполняют цилиндрическим с конусными расширениями на его концах, конусность которых составляет от 2° до 5°, дополнительно изготавливают муфты из материала с эффектом памяти формы и с внутренней поверхностью, выполненной в виде усеченного конуса с конусностью, равной конусности конусного расширения соединительного элемента, затем конусные расширения обжимают при температуре ниже температуры восстановления формы до диаметра, равного диаметру D цилиндрической части соединительного элемента, муфты при температуре ниже температуры восстановления формы радиально деформируют до размера, обеспечивающего осевую установку муфт на соединительный элемент, после чего муфты устанавливают на соединительный элемент до соприкосновения с соединяемыми деталями, затем производят нагрев стержня и муфт до температуры восстановления формы за счет внешнего подвода тепла, при этом длина цилиндрической части соединительного элемента равна толщине соединяемых деталей, а меньший внутренний диаметр муфт меньше диаметра D цилиндрической части соединительного элемента на (0,02-0,05)D.

2. Способ по 1, отличающийся тем, что перед установкой муфт производят смазку их внутренней поверхности и смазку наружной поверхности соединительного элемента.

| СПОСОБ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИИ И ЗАКЛЕПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2340424C2 |

| DE 102005053987 A1, 24.05.2007 | |||

| JP 2008115976 A, 22.05.2008 | |||

| JP 2010144933 A, 01.07.2010 | |||

| Способ соединения двух деталей | 1990 |

|

SU1726103A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ КЛЕПКИ | 1997 |

|

RU2116156C1 |

| Клепальная машина с электрическим нагревом заклепок в клепальном шве | 1929 |

|

SU26388A1 |

Авторы

Даты

2012-12-20—Публикация

2011-09-21—Подача