Настоящее изобретение относится к устройству для изготовления гофрированных труб из термопластмассы, причем устройство имеет экструзионное устройство с устройством экструдера и экструзионным матричным устройством, и корругатор с перемещающимися зажимами пресс-формы, причем экструзионное устройство и корругатор являются позиционно подвижными по отношению друг к другу, например, для наладки.

Известные устройства такого типа с горизонтальным направлением изготовления (Х направление) выполнены так, что корругатор может быть изготовлен, чтобы перемещаться в направлении изготовления, чтобы быть точным, с одной стороны, для регулировки в направлении Х, и с другой стороны, чтобы перемещать корругатор в сторону от экструзионного устройства в случае эксплуатационного выхода из строя и для замены пресс-формы. Для регулировки в направлении Y, то есть поперечно по отношению к направлению изготовления, и для регулировки в вертикальном направлении (направление Z) традиционные экструзионные устройства имеют соответствующие Y- и Z- регулирующие устройства.

Перемещение корругатора, когда осуществляют регулировку и, в частности, когда отводят в сторону корругатор в случае эксплуатационного выходя из строя и для замены пресс-формы, вызывает относительные смещения по отношению к периферийным устройствам, расположенным дальше по потоку от корругатора, таким как расположенным дальше по потоку режущим и транспортирующим устройствам. В случае традиционных установок эти расположенные дальше по потоку периферийные устройства поэтому обычно соединены по принципу соединения гармошкой, которое, однако, является причиной недостатков оборудования и компоновки. Недостатки, в частности, являются большими в случае конфигураций для производства гофрированных труб большой номинальной ширины, поскольку составные части установок являются тогда относительно объемными и тяжелыми.

Изобретение основано на задаче создания устройства упомянутого в начале типа, которое конструктивно выполнено таким образом, что конструкции для изготовления гофрированных труб большой номинальной ширины также могут быть созданы с помощью простых конструкций.

Изобретение решает указанную задачу с помощью объекта изобретения по пункту 1 формулы. Тот факт, что экструзионное устройство позиционно подвижно по отношению к корругатору, в котором экструзионное устройство может быть выполнено, чтобы перемещаться линейно в направлении Х и в направлении Y, делает возможным разработать как можно более тяжелый и объемный корругатор без способности перемещения в направлениях Х и Y. Особенным преимуществом является, если направление изготовления размещено в направлении Х. Это так, потому что способность экструзионного устройства перемещаться в направлении Х может быть затем разработана таким образом, что, с одной стороны, регулировка в направлении Х и, с другой стороны, перемещение экструзионного устройства в сторону от корругатора в направлении Х могут быть осуществлены, если происходит эксплуатационный выход из строя или должна быть осуществлена замена пресс-формы. Корругатор предпочтительно разработан так, чтобы быть позиционно подвижным в вертикальном направлении для того, чтобы выполнять регулировку в вертикальном направлении, заставляя корругатор перемещаться в вертикальном направлении.

В случае предпочтительных конструкций, обеспечивается, что корругатор является таким образом подвижным, что он позиционно подвижен исключительно в вертикальном направлении и, следовательно, не является позиционно подвижным в направлении Х и направлении Y. В случае измененных конструкций, однако, корругатор также может дополнительно быть позиционно подвижным в двух других направлениях. Кроме того, возможны конструкции, в которых экструзионное устройство является позиционно подвижным в направления Х, Y и Z.

В случае регулировки регулировочные устройства, которые имеются на экструзионном устройстве и на корругаторе, могут дополнять друг друга с идентичным направлением пути перемещения, за счет чего могут быть получены упрощения в конструкционной компоновке отдельных регулировочных устройств и технологические преимущества в регулировке.

Дополнительные признаки и преимущества изобретения видны из нижеследующего описания, варианта осуществления изобретения, приведенного в качестве примера, со ссылкой на чертежи, на которых:

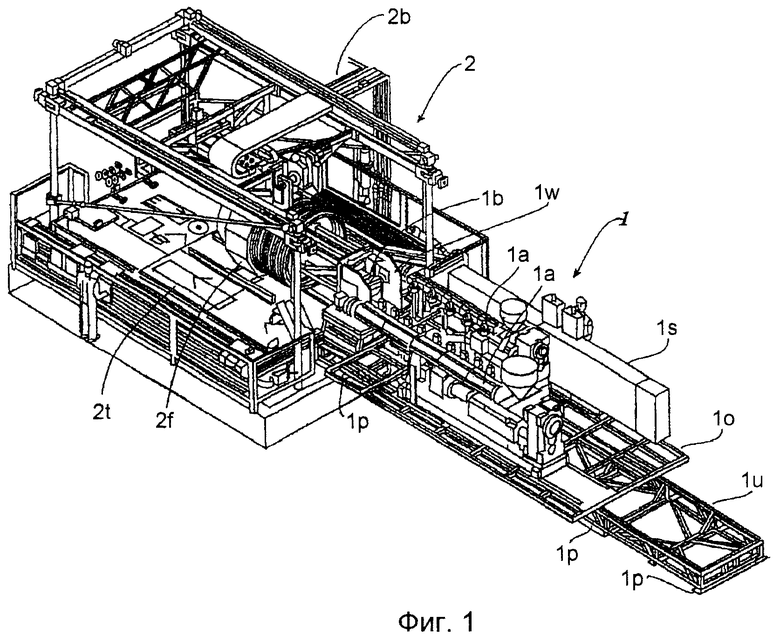

на фиг.1 показан наклонно сверху вид в перспективе приведенного в качестве примера варианта осуществления устройства для изготовления гофрированных труб из термопластмассы с экструзионным устройством и корругатором;

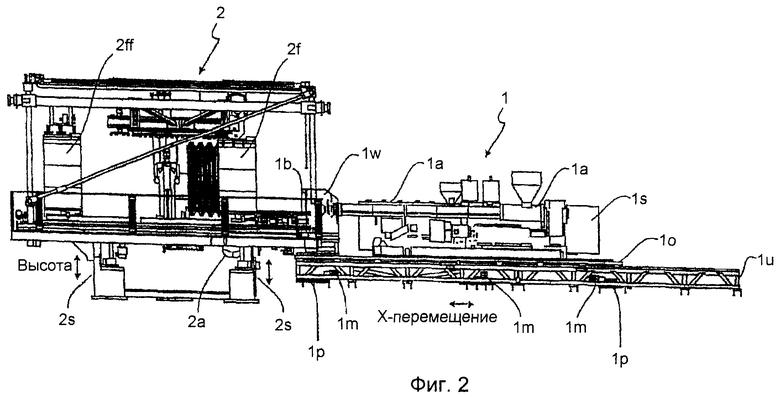

на фиг.2 показан вид сбоку приведенного в качестве примера варианта осуществления изобретения по фиг.1;

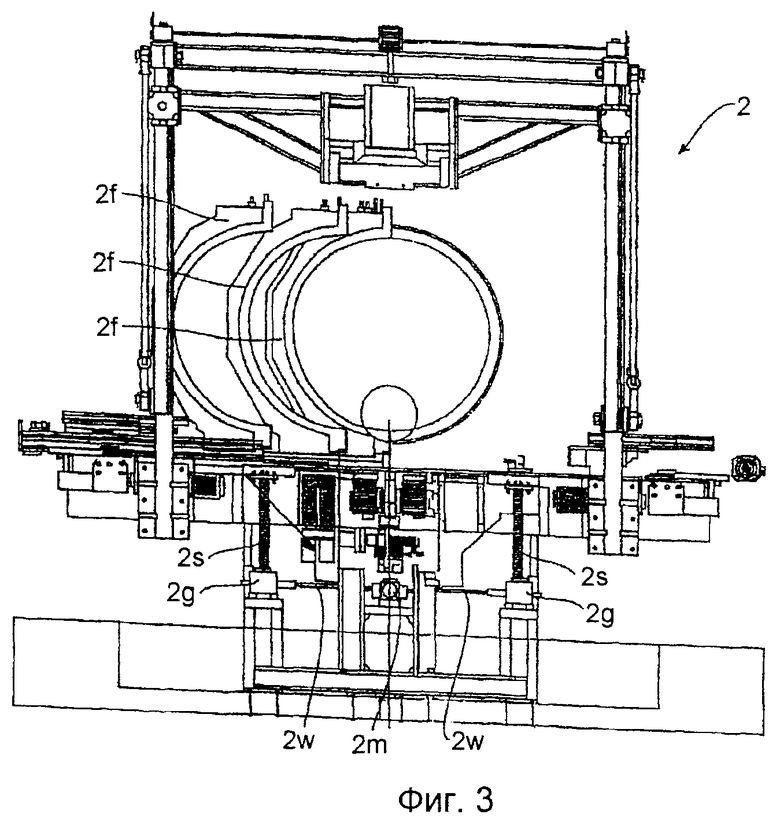

на фиг.3 показан торцевой вид в разрезе корругатора по приведенному в качестве примера варианту осуществления изобретения по фиг.1.

Устройство, представленное на чертежах, содержит в качестве основных составных элементов экструзионное устройство 1 и корругатор 2. В представленном случае экструзионное устройство 1 выполнено из двух экструдеров 1а и общего матричного устройства (головки) 1b. Экструзионное устройство 1 имеет раму 1o, на которой установлены два экструдера 1а и общее матричное устройство (головка) 1b. Общее матричное устройство 1b установлено с возможностью замены на угловой стойке 1w, неподвижно установленной на раме 1o. Экструдеры 1а установлены с возможностью смещения вдоль направления изготовления посредством роликов на направляющих на раме 1o. Экструдеры 1а соединены с матричным устройством 1b посредством гибких линий 1f. В дополнение на раме 1o установлена распределительная коробка 1s.

Рама 1o с элементами 1а и 1b, размещенными на ней, установлена на нижней основной раме 1u. Линейное направляющее устройство 1x является размещенным на нижней основной раме 1u и проходит в направлении Х, в котором верхняя рама 1o является линейно смещаемой в направлении Х посредством шариковой направляющей. Направляющее скольжение в направлении Х позволяет переместить экструзионное устройство с экструдерами 1а вместе с матричным устройством 1b примерно на 3 м от корругатора 2 в случае эксплуатационного выхода из строя или в случае замены пресс-формы. Кроме того, направляющее скольжение позволяет перемещать устройство экструдера в направлении Х в ходе регулировки рамы 1o.

Основная рама 1u может быть изготовлена, чтобы перемещаться в направлении Y, то есть поперечно направлению Х, на неподвижно установленных основных плитах 1р. Для этой цели на основных плитах 1p размещены направляющие устройства 1y, которые проходят в направлении Y и в которых нижняя основная рама 1u смещается посредством роликов. Направляющее скольжение в направлении Y позволяет перемещать экструзионное устройство в направлении Y в ходе регулировки.

Для того, чтобы создать продвижение вперед для перемещения в направлении Х, выполнены гидравлические приводы с гидравлическими цилиндрами давления. Они установлены на нижней основной раме 1u и действуют на верхнюю раму 1o. На случай чрезвычайной ситуации выполнен аккумулятор давления, который обеспечивает, чтобы экструзионное устройство переместили достаточно далеко от корругатора посредством гидравлического привода, даже в случае аварийного отключения питания. Когда гидравлические приводы отключены, рама 1o останавливается вследствие самоблокировки гидравлических приводов. Следовательно, рама 1o и вместе с ней экструзионное устройство 1 могут быть остановлены в выбранном положении на основной раме 1u в ходе регулировки в направлении Х посредством отключения гидравлических приводов.

Для того, чтобы создать продвижение вперед для перемещения в направлении Y, выполнены электрические моторы-редукторы, причем каждый обеспечивает движение вперед посредством ползунов карданного вала. В представленном случае выполнены три таких мотора-редуктора 1m. Моторы-редукторы 1m установлены на неподвижных основных плитах 1р. Приводимые ползуны установлены в коробках передач на основных плитах и действуют на основную раму 1u в направлении выполнения продвижения вперед в направлении Y при регулировке. Когда моторы-редукторы выключены, основная рама 1u останавливается вследствие самоблокировки зубчатых механизмов. Следовательно, основная рама 1u и вместе с ней экструзионное устройство 1 могут быть остановлены в выбранном положении на основных плитах 1р в ходе регулировки в направлении Y посредством выключения моторов-редукторов.

Корругатор 2 содержит машинный стол 2t, который в представленном случае является горизонтальным с установленными на нем формовочными зажимами 2f. На чертеже на фиг.1 показан только один из формовочных зажимов 1f корругатора для того, чтобы обеспечить более понятный общий вид. Пары формовочных зажимов 2f соответственно образуют полость формования. Половинки формовочных зажимов направляют на машинный стол 2t в линейную секцию 2s формования для создания линейного канала 6 формования. В эту линейную секцию формования пары формовочных зажимов направляют таким образом, что они размещаются последовательно один за другим. Продвижение вперед формовочных зажимов 2f в секции 2s формования обеспечивают с помощью приводного двигателя 2a, который размещен в машинном столе 2t и имеет выходную шестерню 2r. Выходная шестерня 2r сцепляется здесь с нижними зубчатыми рейками формовочных зажимов, направляемых в секцию формования. Следовательно, формовочные зажимы продвигаются вперед в секции формования в направлении Х от экструзионного устройства. С помощью захватов 2g формовочные зажимы 2f возвращают с конца секции 2s формования к началу секции формования. Начало секции 2s формования следует непосредственно от матричного устройства 1b. Матричное устройство может выступать в канал формования, чтобы быть точным, предпочтительно, на такое расстояние, что конец матрицы, из которого труба из расплавленного полимера появляется из матричного устройства, уже лежит в полости формования, окруженной зажимами корругатора. Он входит в охлаждающую оправку матричного устройства. Ось канала 2s формования является расположенной линейно, точно следуя оси матричного устройства 1b, и образует ось направления изготовления Х.

Корругатор 2 работает следующим образом.

Труба из расплавленного полимера, появляющаяся из матричного устройства 1b, проходит через канал формования из пары формовочных зажимов, размещенных один за другим в секции формования. Трубу из расплава, таким образом, охлаждают и формуют, чтобы создать гофрированную трубу. На конце канала формования обработанная гофрированная труба появляется как бесконечная труба.

Для формования и охлаждения в канале формования корругатор 2 имеет вакуумное и охлаждающее устройства, известные сами по себе. В настоящем случае они конкретно не представлены на чертежах. В представленном случае эти вакуумное и охлаждающее устройства подводятся с помощью подающего моста 2b, размещенного над машинным столом 2t.

Корругатор 2 является регулируемым в вертикальном направлении, в котором положение машинного стола 2t может быть изменено в вертикальном направлении с помощью толкающих шпинделей. Выполнены четыре толкающих шпинделя 2s. Они размещены в области углов машинного стола 2t, который является прямоугольным на виде сверху, чтобы быть точным: два толкающих шпинделя 2s спереди, то есть в области начала секции формования, и два толкающих шпинделя 2s сзади, то есть в области конца секции формования.

Толкающие шпиндели 2s, соответственно, установлены таким образом, что они являются аксиально смещаемыми в вертикальном направлении, в муфту 2g с резьбой, установленную с возможностью поворота в неподвижном корпусе подшипника. Своими свободными концами толкающие шпиндели 2s, соответственно, действуют на нижнюю сторону стола 2t корругатора.

Передняя и задняя пары толкающих шпинделей, соответственно, приводятся в действие посредством переднего и заднего моторов-редукторов 2m. Мотор-редуктор 2m приводит в действие два толкающих шпинделя 2s из соответствующей пары толкающих шпинделей синхронно посредством общего выходного вала 2w.

Представленный случай касается устройства для изготовления гофрированных труб большой номинальной ширины, то есть в пределах номинальных размеров от 600 до 2400 мм, предпочтительно, для номинальной ширины 1800 мм. Поскольку используют большие формовочные зажимы 2f, корругатор 2 является относительно объемным и тяжелым. Обычно используют на машинном столе 2t шесть пар формовочных зажимов с дополнительной парой формовочных зажимов накладного типа, таким образом, что общий вес корругатора 2 составляет порядка 60 тонн. Поэтому существенным преимуществом является, если корругатор 2 не имеет регулировочного устройства в направлении Х и/или Y, но только одно регулировочное устройство в вертикальном направлении, как в случае приведенного в качестве примера варианта осуществления изобретения, который представлен на чертежах.

В представленном случае регулировка в направлениях Х и Y происходит посредством соответствующих Х и Y регулировочных устройств экструзионного устройства 1. Большим преимуществом в этой связи является то, что установочное устройство в направлении Х выполняет регулировку в направлении Х и позволяет произвести смещение экструзионного устройства 1 в сторону от корругатора 2, если происходит эксплуатационный выход из строя или осуществляют замену пресс-формы. В этом случае доступен путь перемещения, равный 3 метрам.

В измененных примерах вариантов осуществления изобретения экструзионное устройство 1 также может иметь в дополнение к регулировочному устройству в направлениях Х и Y и регулировочное устройство в вертикальном направлении. В подобном случае вертикальная регулировка может тогда происходить посредством вертикального смещения экструзионного устройства 2.

Перечень обозначений

1 - Экструзионное устройство

1а - Экструдер

1b - Матричное устройство

1o - Рама

1w - Угловая стойка

1f - Гибкая линия

1s - Распределительная коробка

1u - Основная рама

1x - Направляющее устройство

1p - Основная плита

1х - Направляющее устройство

1m - Электрический приводной двигатель

2 - Корругатор

2f - Формовочные зажимы пресс-формы

2ff - Формовочные зажимы накладного типа пресс-формы

2s - Линейная секция формования

2a - Приводной двигатель

2r - Выходная шестерня

2g - Захват

2b - Мост питания

2s - Толкающий шпиндель

2g - Муфта с резьбой

2m - Мотор-редуктор

2w - Выходной вал.

Изобретение относится к устройству для изготовления гофрированных труб из термопластмассы. Техническим результатом изобретения является упрощение конструкции подвижных элементов и обеспечение простой регулировки и наладки. Технический результат достигается в устройстве для изготовления гофрированных труб из термопластмассы. При этом устройство имеет экструзионное устройство с экструдером и экструзионным матричным устройством и корругатор с перемещающимися формовочными зажимами. Причем экструзионное устройство и корругатор являются позиционно подвижными по отношению друг к другу для регулировки. При этом экструзионное устройство является позиционно подвижным по отношению к корругатору в горизонтальной плоскости. При этом экструзионное устройство может быть выполнено с возможностью перемещения линейно в направлении X, параллельно направлению изготовления и/или оси экструзионного матричного устройства, и/или в направлении Y, поперечно к направлению X. Причем корругатор является позиционно подвижным только в вертикальном направлении или только в вертикальном направлении и в направлении Y. При этом экструзионное устройство имеет опорную раму, которая поддерживается основной рамой. Причем основная рама является подвижной на закрепленном направляющем устройстве, а опорная рама может быть выполнена с возможностью перемещения на направляющем устройстве, расположенном на основной раме. Причем экструзионное устройство имеет два экструдера и общее матричное устройство. При этом общее матричное устройство установлено с возможностью замены на угловой стойке, неподвижно установленной на опорной раме. При этом экструдеры установлены с возможностью смещения вдоль направления изготовления на направляющих на опорной раме. 7 з.п. ф-лы, 3 ил.

1. Устройство для изготовления гофрированных труб из термопластмассы, причем устройство выполнено с возможностью изготовления гофрированных труб номинальной шириной в пределах от 600 до 2400 мм, предпочтительно номинальной шириной 1800 мм,

причем устройство имеет экструзионное устройство (1) с экструдером (1а) и экструзионное матричное устройство (1b) и корругатор (2) с перемещающимися формовочными зажимами (1f), причем экструзионное устройство и корругатор (2) являются позиционно подвижными по отношению друг к другу для регулировки,

причем

экструзионное устройство (1) является позиционно подвижным по отношению к корругатору (2) в горизонтальной плоскости,

a) при этом экструзионное устройство (1) может быть выполнено с возможностью перемещения линейно в направлении X, причем направление X проходит параллельно направлению изготовления и/или оси экструзионного матричного устройства (1b), то есть в соответствии с ней или смещено параллельно ей,

b) при этом экструзионное устройство (1) может быть выполнено, чтобы перемещаться линейно в направлении Y, причем направление Y проходит поперечно к направлению X,

причем

c) корругатор (2) является позиционно подвижным только в вертикальном направлении и, следовательно, не является позиционно подвижным в направлении X или в направлении Y, или

d) корругатор (2) является позиционно подвижным только в вертикальном направлении и в направлении Y и, следовательно, не является позиционно подвижным в направлении X,

отличающееся тем, что экструзионное устройство (1) имеет опорную раму (1о), которая поддерживается основной рамой (1u), причем основная рама (1u) является подвижной на закрепленном направляющем устройстве (1у), и опорная рама (1о) может быть выполнена с возможностью перемещения на направляющем устройстве (1х), расположенном на основной раме (1u) и причем экструзионное устройство (1) имеет два экструдера (1а) и общее матричное устройство (1b), при этом общее матричное устройство (1b) установлено с возможностью замены на угловой стойке (1w), неподвижно установленной на опорной раме (1о), при этом экструдеры (1а) установлены с возможностью смещения вдоль направления изготовления (х) на направляющих на опорной раме (1о).

2. Устройство по п.1, отличающееся тем, что основная рама (lu) может быть выполнена с возможностью перемещения в направлении Y, при этом опорная рама (1о) может быть изготовлена, чтобы перемещаться в направлении X.

3. Устройство по п.1, отличающееся тем, что основная рама (1u) может быть выполнена с возможностью перемещения в направлении X, при этом опорная рама (1о) может быть выполнена с возможностью перемещения в направлении Y.

4. Устройство по любому из предшествующих пунктов, отличающееся тем, что экструзионное устройство (1) и/или корругатор (2) являются или является подвижными в направлении X соответственно посредством ручного или моторизованного привода.

5. Устройство по п.4, отличающееся тем, что моторизованный привод в направлении X образован гидравлическим приводом предпочтительно с аккумулятором давления для экстренного приведения в действие.

6. Устройство по любому из пп.1-3, отличающееся тем, что экструзионное устройство (1) и/или корругатор (2) являются или является перемещаемыми в направлении Y соответственно посредством ручного или моторизованного привода.

7. Устройство по любому из пп.1-3, отличающееся тем, что экструзионное устройство (1) и/или корругатор (2) являются или является перемещаемыми в вертикальном направлении соответственно посредством ручного или моторизованного привода.

8. Устройство по п.1, отличающееся тем, что корругатор (2), предпочтительно содержащий шесть пар формовочных зажимов (2f) корругатора и предпочтительно одну пару формовочных зажимов накладного типа, имеет общий вес порядка 60 т.

| US 5257924 А, 02.11.1993 | |||

| ЕР 1279486 А2, 29.01.2003 | |||

| US 2006157887 А1, 20.07.2006 | |||

| US 4674969 А, 23.06.1987 | |||

| JP 2000280322 А, 10.10.2000 | |||

| Устройство для перемещения дорнов | 1977 |

|

SU737232A1 |

| WO 2004037516 А2, 06.05.2004 | |||

| Устройство для гофрирования пластмассовых труб | 1980 |

|

SU882761A1 |

| Устройство для изготовления трубчатых изделий из полимерных материалов | 1975 |

|

SU595175A1 |

Авторы

Даты

2012-12-27—Публикация

2008-06-06—Подача