(54) УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ПЛАСТМАССОВЫХ ТРУБ

Изобретение относится к переработ ке пластмасс и «может быть использовано для изготовления гофрированных труб из термопластов. Известно устройство для гофрирования труб из термопластов, содержащее расположенн{ 1е в камере бесконечные цепи, на которых закреплены формы с роликами, перемещающимися по фигурным пазам направляющих плас тин {1 . Однако известное устройство слож но по своей конструкции из-за наличия бесконечных цепей и приводных звездочек для них. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство дутя .гофрирования пластмассовых труб, со держащее полуформы, связанные между собой щарнирно соединенными планками, шарнирные оси которых смещены от центральной оси полуформ в напра лении их перемещения, привод перемещения полуформ, направляющие роли и прижимной механизм 2. В полуформах Б известном устройстве выполнены выемки под направляю щие ролики и пазы, что позволяет сократить путь смыкания полуформ, а отсутствие бесконечных цепей позволяет упростить конструкцию устройства. Недостаток последнего устройства состоит в том, что оно имеет значительные габариты, поскольку путь размыкания, определяемый расстоянием, на которое разводятся противоположно расположенные полуформы от отвердевшей экструдируемой трубы, остается значительным. Расстояние, на которое отводятся полуформы при размыкании, ограничивается поверхностью соединительной планки, в которую упираются полуформы. Таким образом, для того, чтобы увеличить расстояние,на кЪторое отводится от экструдируемой трубы полуформа, необходимо свести к . минимуму ширину планки. Минимальная ширина планки конструктивно определяется диаметром отверстия, через которое пропущена ось для крепления планки к полуформе. Помимо того, увеличить расстояние, на которое отводится размыкаемая поулформа от экструдируемой трубы, можно за счет увеличения глубины паза под планку в полуформе Максимальная глубина

паза ограничена минимальной толщиной полуформы в этом месте.

Цель изобретения - уменьшение габаритов устройства за счет сокращения пути размыкания полуформ.

Достигается указанная цель благодаря, тому, что в устройстве для го ирования пластмассовых труб, содержащем полу формы, связанные межд собой шарнирно соединенными планками , шарнирные оси которых смещены от центральной оси полуформ в направлении их перемещения, привод перемещения полуформ, направляющие ролики и прижимной механизм, на шарнирно соединенных планках выполнены выемки под полуформы.

Выполнение на планках со стороны полуформ выемок позволит увеличить расстояние, на которое отводятся размыкаемые полуформы и,таким образом, сократить путь размыкания полуформ.

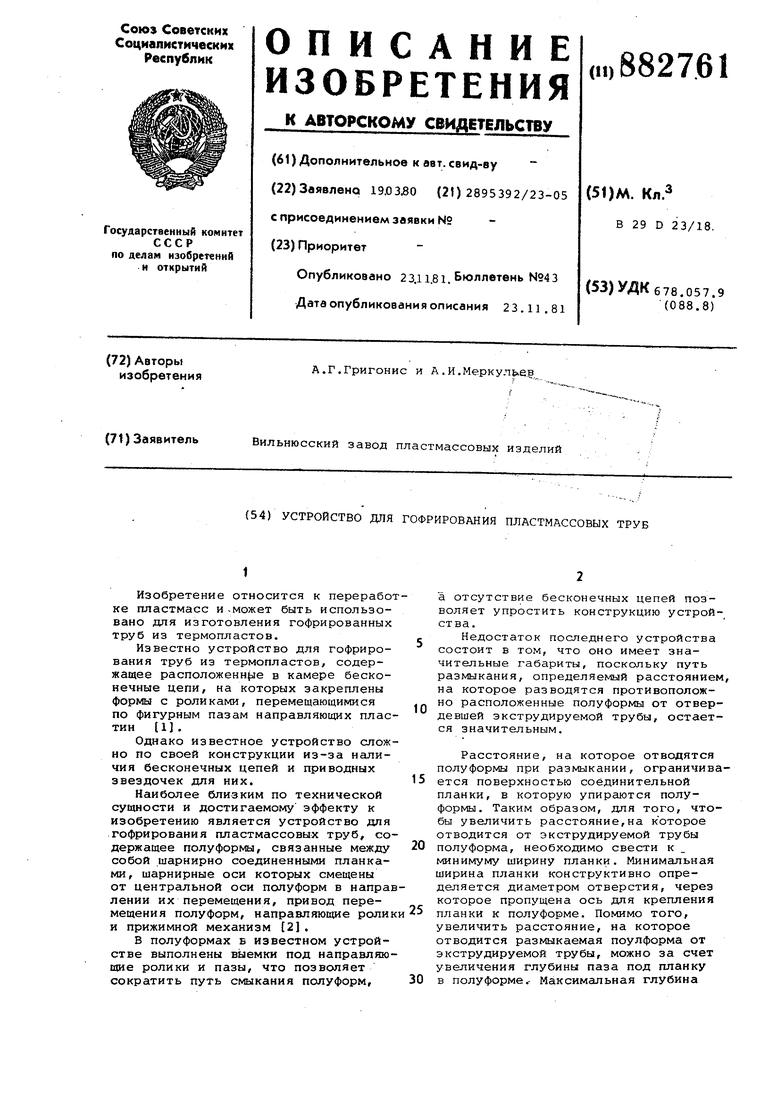

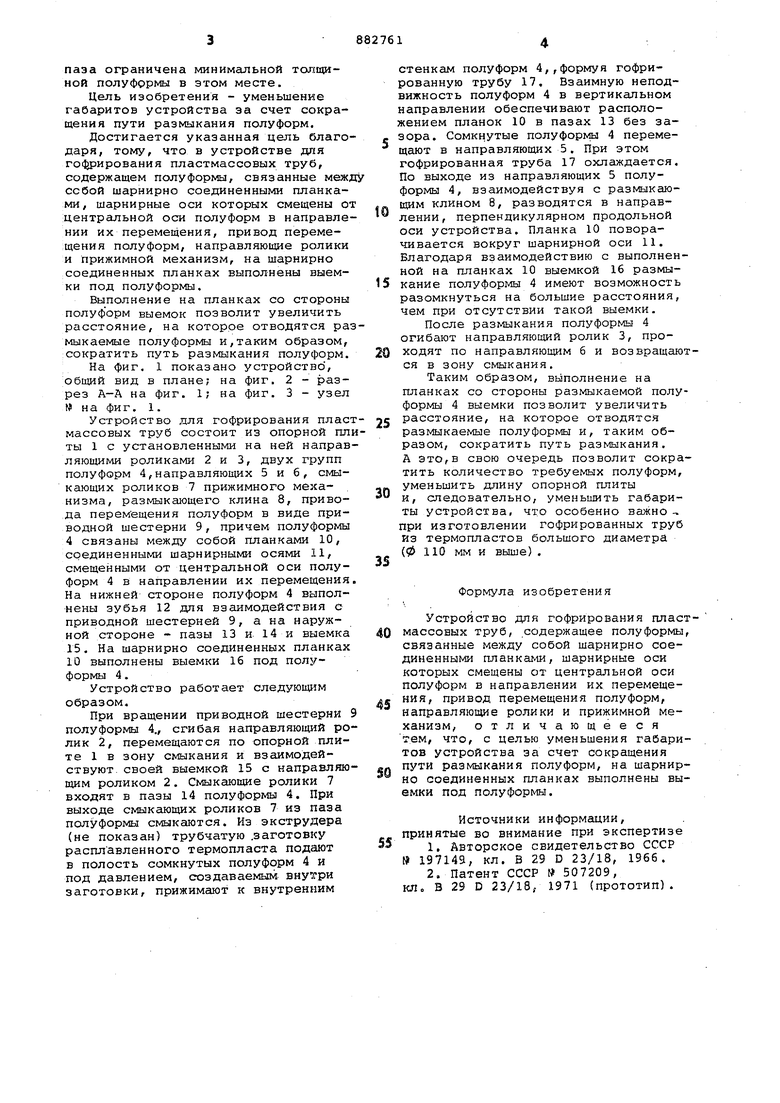

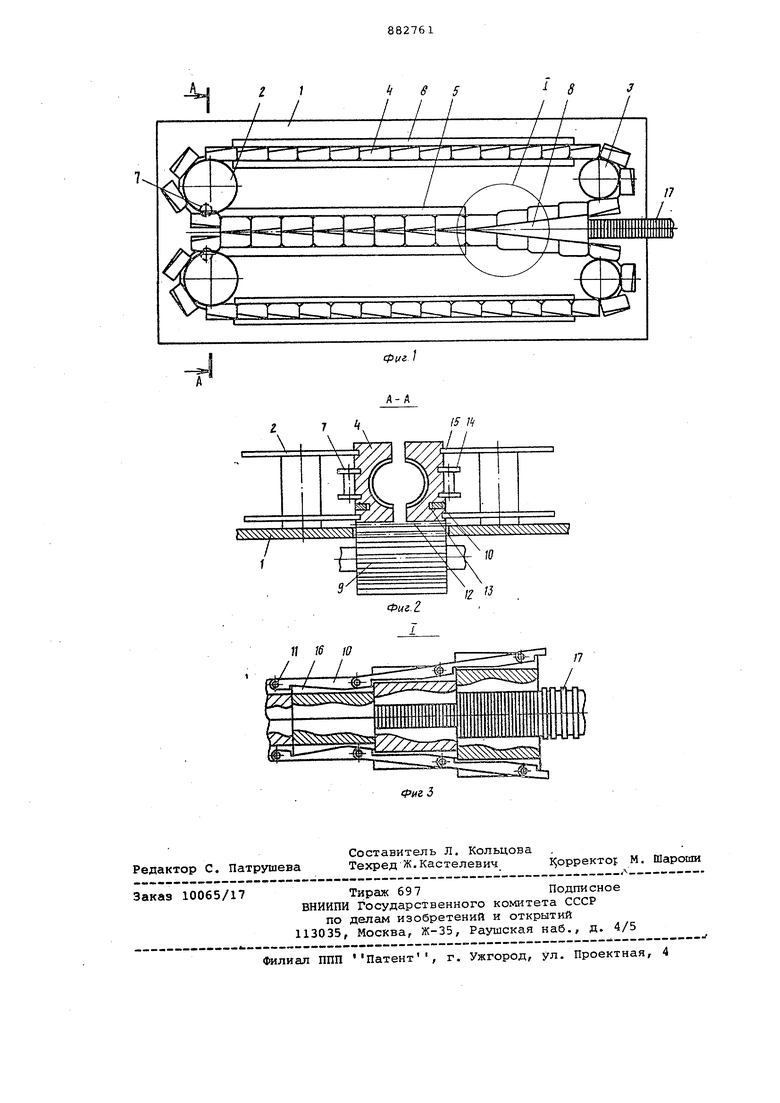

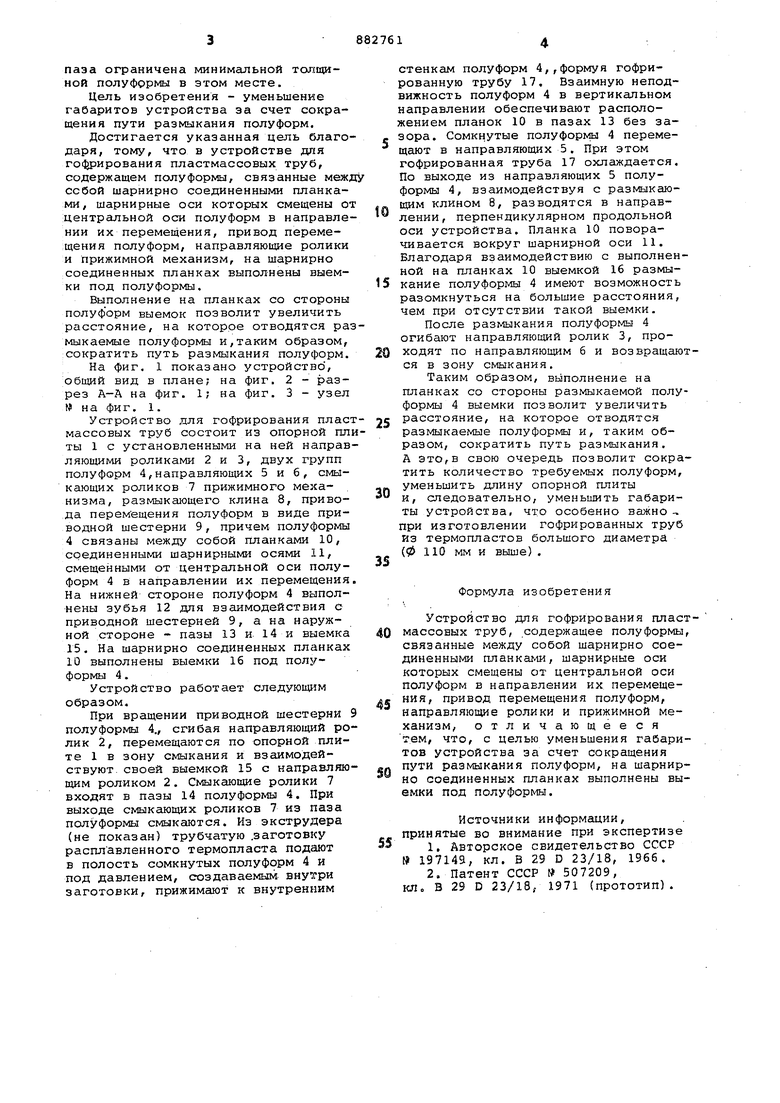

На фиг. 1 показано устройство, общий вид в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел W на фиг. 1.

Устройство для гофрирования пластмассовых труб состоит из опорной плиты 1 с установленными на ней направляющими роликами 2 и 3, двух групп полуформ 4,направляющих 5 и б, смыкающих роликов 7 прижимного механизма, размыкающего клина 8, привода перемещения полуформ в виде приводной шестерни 9, причем полуформы 4 связаны между собой планками 10, соединенными шарнирными осями 11, смещенными от центральной оси полуформ 4 в направлении их перемещения. На нижней стороне полуформ 4 выполнены зубья 12 для взаимодействия с приводной шестерней 9, а на наружной стороне - пазы 13 и 14 и выемка 15. На шарнирно соединенных планках 10 выполнены выемки 16 под полуформы 4.

Устройство работает следующим образом.

При вращении приводной шестерни 9 полуформы 4., сгибая направляющий ролик 2, перемещаются по опорной плите 1 в зону смыкания и взаимодействуют, своей выемкой 15 с направляющим роликом 2. Смыкающие ролики 7 входят в пазы 14 полуформы 4. При выходе смыкающих роликов 7 из паза полуформы смыкаются. Из экструдера (не показан) трубчатую .заготовку расплавленного термопласта подают в полость сомкнутых полуформ 4 и под давлением, создаваемым внутри заготовки, прижимают к внутренним

стенкам полуформ 4,,формуя гофрированную трубу 17. Взаимную неподвижность полуформ 4 в вертикальном направлении обеспечивают расположением планок 10 в пазах 13 без зазора. Сомкнутые полуформы 4 перемещают в направляющих 5. При этом гофрированная труба 17 охлаждается. По выходе из направляющих 5 полуформы 4, взаимодействуя с размыкающим клином 8, разводятся в направлении , перпендикулярном продольной оси устройства. Планка 10 поворачивается вокруг шарнирной оси 11. Благодаря взаимодействию с выполненной на планках 10 выемкой 16 размыкание полуформы 4 имеют возможность разомкнуться на большие расстояния, чем при отсутствии такой выемки.

После размыкания полуформы 4 огибают направляющий ролик 3, проходят по направляющим 6 и возвращаюся в зону смыкания.

Таким образом, выполнение на планках со стороны размыкаемой полуформы 4 выемки позволит увеличить расстояние, на которое отводятся размыкаемые полуформы и, таким образом, сократить путь размыкания. А это,в свою очередь позволит сократить количество требуемых полуформ, уменьшить длину опорной плиты и, спедовательно/ уменьшить габариты устройства, что особенно важно-. при изготовлении гофрированных труб из термопластов большого диаметра (0 110 мм и выше).

Формула изобретения

.;

Устройство для гофрирования пластмассовых труб, .содержащее полуформы, связанные между собой шарнирно соединенными планками, шарнирные оси которых смещены от центральной оси полуформ в направлении их перемещения, привод перемещения полуформ, направляющие ролики и прижимной механизм, отличающееся т.ем, что, с целью уменьшения габаритов устройства за счет сокращения пути размыкания полуформ, на шарнирно соединенных планках выполнены выемки под полуформы.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 197149, кл. В 29 D 23/18, 1966.

IS /

Авторы

Даты

1981-11-23—Публикация

1980-03-19—Подача