Предлагаемое изобретение относится к машиностроению и может быть использовано при изготовлении и ремонте резинометаллических изделий.

В существующем в настоящее время уровне техники известен аналог - способ гуммирования, который имеет следующие существенные признаки, сходные с признаками предлагаемого технического решения: обработку металлической поверхности, последующее нанесение на нее клея, сушку клея, нанесение поверх клея сырой резины, вулканизацию (см. Э. Гаузер. "Технология резины". Том 2. ОНТИ. Главная редакция химической литературы. М., 1937 г., с. 1198-1206).

При реализации этого способа, в отличие от заявляемого, обработку металлической поверхности осуществляют путем обезжиривания растворителем и механического воздействия щеткой. Однако это не обеспечивает высокого качество обработки, снижая качество гуммирования.

Прототипом предлагаемого изобретения выбран способ гуммирования, описанный в книге "Гуммирование деталей горнообогатительного оборудования." Каталог-справочник. ЦНИИТЭнефтехим. М., 1989 г., с. 35-37.

Общими существенными признаками предлагаемого способа и прототипа является следующая последовательность операций: обработка металлической поверхности, последующее нанесение на нее клея, сушка клея, нанесение поверх клея сырой резины, вулканизация.

В отличие от предлагаемого способа, обработку металлической поверхности согласно прототипу осуществляют дробеструйкой с обезжириванием до и после дробеструйки.

Недостатком прототипа является то, что по сравнению с предлагаемым способом он обеспечивает менее качественную обработку металлической поверхности, что снижает прочность связи поверхности с резиновым слоем. Обуславливается это тем, что дробеструйное воздействие позволяет получать неглубокие лунки на металлической поверхности и малое их количество на единицу площади, из-за чего на поверхности остаются участки загрязнения и коррозии. Кроме того, при обезжиривании в лунках сохраняются остатки масел и загрязнений. Возможно также загрязнение поверхности при межоперационных переходах.

В основу изобретения поставлена задача усовершенствовать способ гуммирования путем осуществления обработки металлической поверхности сверхзвуковой струей продуктов сгорания топлива с твердым наполнителем, имеющим заданную крупность, что позволит повысить качество гуммирования по сравнению с прототипом и другими известными способами. Дополнительным техническим результатом является повышение производительности гуммирования за счет придания поверхности необходимой шероховатости с одновременным ее обезжириванием.

Поставленная задача решается тем, что в способе гуммирования, включающем обработку металлической поверхности, последующее нанесение на нее клея, сушку клея, нанесение поверх клея сырой резины, вулканизацию, согласно изобретению, обработку металлической поверхности осуществляют сверхзвуковой струей продуктов сгорания топлива с твердым наполнителем, имеющим среднюю крупность, определяемую из соотношения: d >17 h, где d - средняя крупность наполнителя, мкм; h - общая толщина слоя клея по нормали к поверхности, мкм.

Это позволяет за счет упомянутого специального режима обработки металлической поверхности создать такой микрорельеф шероховатости поверхности, при котором резина, наносимая поверх клея, частично заходит и между выступами шероховатости поверхности, чем обеспечивается фактическое увеличение площади взаимодействия резины через клей с металлической поверхностью. Кроме того, полное отсутствие загрязнений во впадинах после обработки поверхности способствует более сильной связи резины через клей с поверхностью металла.

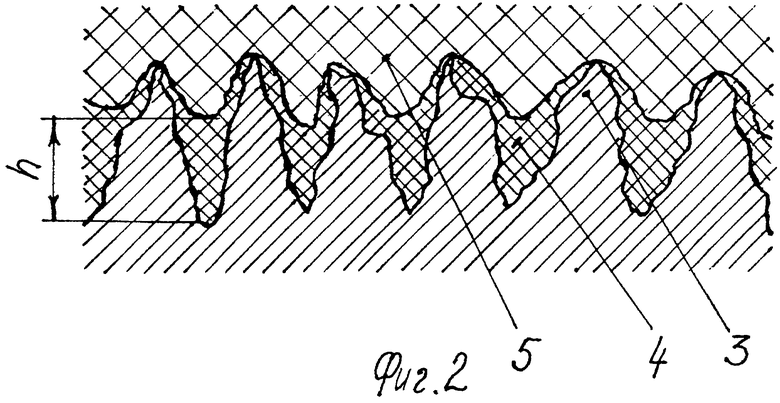

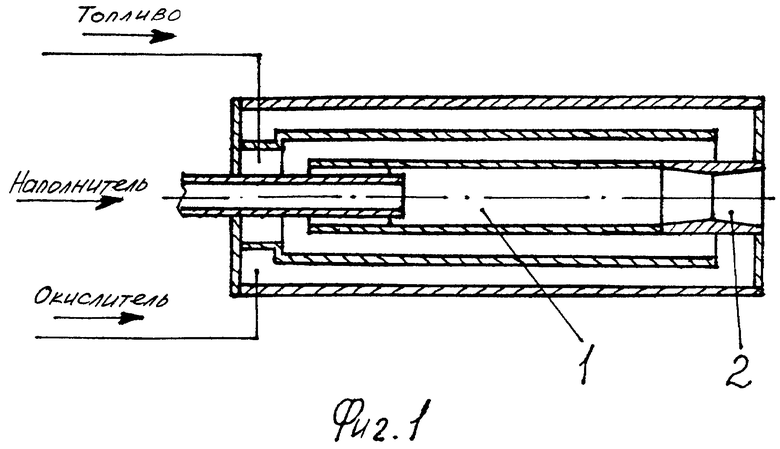

Прилагаемые чертежи поясняют реализацию способа. На фиг. 1 изображена схема инструмента для реализации способа, а на фиг. 2 показана схема профилограммы отгуммированной металлической поверхности после реализации способа.

Инструмент (фиг. 1) содержит камеру сгорания 1 и соединенное с ней сверхзвуковое сопло 2 истечения струи. На профилограмме (фиг. 2) представлена металлическая поверхность с выступами 3 микронеровностей, на которые последовательно нанесены слой клея 4 и слой резины 5.

Способ реализуют следующим образом.

В инструмент (фиг. 1) подают окислитель и топливо, которое после поджигания горит в среде окислителя в камере сгорания 1. В последнюю подают твердый наполнитель, например, корунд, который здесь разогревается и истекает из сверхзвукового сопла 2 в виде единой сверхзвуковой струи с продуктами сгорания. Наполнитель используют со средней крупностью, определяемой из соотношения d >17 h, где d - средняя крупность наполнителя, мкм; h- общая толщина клея по нормали к поверхности, мкм. Этой струей обрабатывают металлическую поверхность перед нанесением клея. Высокотемпературная сверхзвуковая струя в зоне контакта переводит металлическую поверхность в полупластичное состояние, что способствует получению на ней более глубоких микронеровностей при взаимодествии с твердым наполнителем. Кроме этого увеличивается количество микронеровностей на единицу площади поверхности. После такой обработки металлической поверхности на нее наносят клей известным способом: кистью, распылением или окунанием. После чего клей сушат. Нанесение клея может быть многослойным с промежуточными сушками между нанесением слоев. На поверхность металла клей целесообразно наносить, когда эта поверхность после струйной обработки является еще теплой с допустимой температурой для применяемой марки клея. Это обеспечивает лучшее схватывание клея. После этого поверх высушенного клея известными способами наносят сырую резину, которую затем вулканизуют по стандартной технологии, например в автоклаве или пресс-форме.

Как видно из фиг. 2, при соблюдении вышеоговоренного соотношения, нанесенный клей заполняет выступы 3 микронеровностей металлической поверхности так, что после вулканизации резина 5 также попадает между выступами 3 микронеровностей, что способствует более лучшему ее удержанию после вулканизации.

Лучшему качеству гуммирования способствует и то, что в отличие от известных способов обработки металлической поверхности, в предложенном способе гуммирования выступы микронеровностей имеют вид зацепов с более мелкими микронеровностями во впадинах.

Прочная связь резины с металлической поверхностью обеспечивается также за счет обезжиривания поверхности сверхзвуковой струей. Благодаря обезжириванию снижается вероятность загрязнения металлической поверхности, которая была возможна при межоперационных переходах ее обработки согласно прототипу. Этому способствует и то, что струя сгорания топлива обеспечивает обработку в бескислородной среде и активирует поверхность по отношению к клею.

В случае несоблюдения упомянутого соотношения, качество гуммирования снижается до уровня прототипа из-за того, что после нанесения клея и его сушки, клей полностью покрывает выступы микронеровностей металлической поверхности, не допуская попадания отвулканизованной резины между этими выступами.

Соотношение получено экспериментальным путем.

Пример конкретной реализации способа.

При использовании при гуммировании двухслойного покрытия металлической поверхности клеями ХЕМОСИЛ 211 (первый слой) и ХЕМОСИЛ 222 (второй слой), согласно паспортным характеристикам этих клеев, толщина покрытия первого слоя не превышает 10 мкм, второго слоя - 15 мкм. Максимальная общая толщина слоя клея h = 10+15 = 25 мкм. Для получения технического эффекта согласно предложенному способу требуется средняя крупность наполнителя d>17•25 = 425 мкм. Из ряда промышленно выпускаемых корундов можно выбрать корунд крупностью 500 мкм (0,5 мм) или более. Остальные операции выполняют как оговорено выше.

Изобретение относится к машиностроению и может быть использовано при изготовлении и ремонте резинометаллических изделий. Способ гуммирования включает обработку металлической поверхности, последующее нанесение на нее клея, сушку клея, нанесение поверх клея сырой резины, вулканизации. Обработку металлической поверхности осуществляют сверхзвуковой струей продуктов сгорания топлива с твердым наполнителем, имеющим среднюю крупность, определяемую из соотношения: d > 17 h, где d - средняя крупность наполнителя, мкм, h - общая толщина слоя клея по нормали к поверхности, мкм. Способ обеспечивает прочную связь резины с металлической поверхностью. 2 ил.

Способ гуммирования, включающий обработку металлической поверхности, последующее нанесение на нее клея, сушку клея, нанесение поверх клея сырой резины, вулканизацию, отличающийся тем, что обработку металлической поверхности осуществляют сверхзвуковой струей продуктов сгорания топлива с твердым наполнителем, имеющим среднюю крупность, определяемую из соотношения d > 17 h, где d - средняя крупность наполнителя, мкм; h - общая толщина слоя клея по нормали к поверхности, мкм.

| Гуммирование деталей горнообогатительного оборудования | |||

| - М.: ЦНИИТЭнефтехим, 1989, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| DE 3227042 А1, 26.01.1984 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОЦЕССА ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2014 |

|

RU2562562C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН | 1992 |

|

RU2009269C1 |

| ЗАХВАТЫВАЮЩЕЕ УСТРОЙСТВО | 2019 |

|

RU2774701C1 |

| US 4348263 A, 07.09.1982 | |||

| Бирюков И.В | |||

| Технология гуммирования химической аппаратуры | |||

| - М.: Химия, 1967, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Макаров В.М | |||

| и др | |||

| Гуммирование и биметаллические машины и аппараты химических производств | |||

| - М.: Машгиз, 1963, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

2001-08-10—Публикация

2000-11-22—Подача