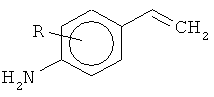

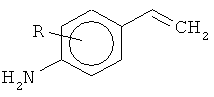

Изобретение относится к органической химии и предназначено для использования при синтезе непредельных соединений общей формулы

R=H, Alk, AlkO, Hal

из соответствующих 2-(4-аминофенил)этиловых спиртов, производных 2-фенилэтанола, посредством жидкофазной дегидратации с использованием неорганических нуклеофильных катализаторов.

В настоящее время известно несколько принципиальных методов синтеза указанной структурной основы - 1-амино-4-винилбензола (4-аминостирола), ориентированных на создание в пара-положении ароматического цикла либо аминогруппы, либо винильного фрагмента, или обеих групп:

1) каталитическое селективное гидрирование 4-нитростирола над золотосодержащими катализаторами [1, 2];

2) гидрирование 4-нитроацетофенона над палладиевыми или платиновыми катализаторами, с образованием сложной смеси аминов, содержащей 0-43% 1-амино-4-винилбензола [3];

3) термическая катализируемая дегидратация 1-(4-аминофенил)этанола в газовой [4] и жидкой фазах [5];

4) термическая каталитическая жидкофазная дегидратация 2-(4-аминофенил)этанола [6-12].

Рассматривая литературные данные, касающиеся дегидратации 2-(4-аминофенил)этанола, следует отметить, что большинство работ содержат заведомо неполную и недостоверную информацию. Так, в работе [6] отсутствует методика по дегидратации 2-(4-аминофенил)этанола, но даны ссылки на получение 1-амино-4-винилбензола в [7] с выходом 45%, а в работе [8] - с выходом 55%. Реально же, в работе [7] отсутствует какое-либо рациональное описание эксперимента, а авторы статьи [8] не только не описали опыт, но и ссылаются на «способ» [7].

Далее, в статье [9] сообщается о синтезе 4-аминостирола из 2-(4-аминофенил)этанола в присутствии гидрохинона и безводного поташа (К2СО3) в качестве катализатора; при этом в материале отсутствуют какие-либо указания на условия реакции и выход продукта. На самом деле, К2СО3 не катализирует дегидратацию 2-(4-аминофенил)этанола, что подробнее будет рассмотрено позже, в примере к заявляемому способу.

Таким образом, работы [6, 7, 8, 9], несмотря на распространенное явление ссылаться на них по-поводу синтеза 4-аминостирола, по своей сути к этому синтезу отношения не имеют.

Что касается препаративной методики синтеза рассматриваемой структурной основы, то получение 1-амино-4-винилбензола описано в [12], со ссылкой на [10, 11]. Данная работа [Synthesis and polymerization of N-(4-vinylphenyl)maleimide / Т.Hagiwara, I.Suzuki, K.Takeuchi, H.Hamana, T.Narita // Macromol. - 1991. - Vol.24. - P.6856-6858.] из рассмотренных имеет наиболее поздний приоритет и является наиболее близкой по существу и по содержанию к заявляемому способу. При этом дегидратацию 2-(4-аминофенил)этанола проводят с выходом продукта 50.2% при 200-260°С и давлении 5-15 мм рт.ст. в присутствии КОН, который используют в количестве 35 г (0.6239 моль) на 25 г (0.1822 моль) аминоспирта, и 4-трет-бутилпирокатехина - 0.25 г; процесс ведут параллельно с отгонкой продукта.

Существенными и очевидными недостатками прототипа являются: недостаточно высокий выход 1-амино-4-винилбензола, излишний расход водоотнимающего агента - катализатора КОН - более чем 3.4 кратный избыток, в результате чего он начинает выступать при повышенной температуре в роли окислителя, использование авторами 4-трет-бутилпирокатехина, вероятно, в качестве «ингибитора» полимеризации образующегося олефина, в котором нет никакой необходимости и который таковым не является. Исходный 2-(4-аминофенил)этанол и образующийся в условиях реакции 1-амино-4-винилбензол легко вступают в побочные реакции с продуктами окисления и разложения 4-трет-бутилпирокатехина, легко претерпевающего деструкцию в присутствии щелочей. При этом, два (и более) эквивалента амина могут реагировать с одним эквивалентом такого продукта, например, с соответствующим о-хиноном. В результате происходит снижение выхода 1-амино-4-винилбензола, который оказывается еще и дополнительно загрязненным.

Для стабилизации 4-аминостирола в химической индустрии используют гидроксиды щелочных металлов (NaOH). Данный мономер способен к медленной полимеризации при нагревании только в присутствии инициаторов радикальной полимеризации, например азаинициаторов, и к моментальной (олигомеризация) - по катионному механизму даже при низких температурах. Без инициаторов 4-аминостирол полимеризуется даже при высоких (сотни градусов Цельсия) температурах с большим трудом.

Что касается температурного режима, то дегидратация 2-(4-аминофенил)этанола начинается, как правило, при температурах существенно выше 200°С, а оптимальная динамика эвакуации продукта из зоны реакции обеспечивается в интервале 250-260°С, в этом же диапазоне дегидратация протекает наиболее интенсивно, и при давлении 10-15 мм рт.ст., но не ниже 10 мм рт.ст., т.к. увеличивается количество перегоняющегося исходного аминоспирта и, соответственно, снижается выход целевого продукта; в прототипе же допускается снижение давления до 5 мм рт.ст., при верхнем ограничении температурного режима 250°С.

Следует отметить также, что очистку продукта посредством перегонки авторы осуществляли при 2 мм рт.ст. и 71-76°С, что сомнительно, т.к. для осуществления данного процесса при указанном давлении требуется значительно более высокая температура: 120-140°С - температура бани, при которой перегонялся 1-амино-4-винилбензол в заявляемом способе.

Таким образом, способ, описанный в прототипе, характеризуется следующими отрицательными качествами:

1) недостаточно высокий выход (50.2%) целевого продукта;

2) неоправданно большой расход водоотнимающего агента - 342.3 мольных %;

3) отсутствие подготовки водоотнимающего агента (измельчение);

4) неуместное использование 4-трет-бутилпирокатехина, оказывающего очевидные отрицательные эффекты - снижение выхода непредельных соединений типа 1-амино-4-винилбензола и их загрязнение;

5) неоптимальные параметры температуры и давления, что также снижает выход олефина;

6) отсутствие удаления исходного соединения из дистиллята от дегидратации перед выделением целевого продукта, что резко снижает чистоту продукта и делает обязательной его дальнейшую очистку, и кроме того, обуславливает снижение выхода чистого продукта из-за протекания химических реакций во время перегонки;

7) отсутствие использования инертной атмосферы при очистке продукта перегонкой (сорбция СО2, O2 и др., окисление, др. химические реакции), что снижает выход и чистоту продукта.

Технической задачей заявляемого способа является разработка метода синтеза непредельных соединений общей формулы

R=H, Alk, AlkO, Hal

в чистом виде, посредством жидкофазной дегидратации соответствующих 2-(4-аминофенил)этиловых спиртов, производных 2-фенилэтанола, в присутствии неорганического водоотнимающего агента щелочной реакции, в качестве которого может выступать как моно-, так и многокомпонентная система (например: KOH, K2O, другие реагенты, аналогичные соединения других щелочных металлов, смеси перечисленных реагентов; водоотнимающие оксиды металлов здесь - в т.ч. предкатализаторы, промоутеры собственно катализаторов).

Положительными эффектами заявляемого способа являются: повышение выхода непредельных соединений и снижение материальных затрат (себестоимости целевого продукта).

Указанная задача и эффективность достигаются за счет того, что:

1) используют измельченный водоотнимающий агент - это позволяет повысить его активность, т.е. скорость цепи процессов: нуклеофильная атака - гидратация катализатора - дегидратация катализатора и, как следствие, скорость дегидратации исходного аминоспирта, своевременное удаление продукта, и, стало быть, повышается его выход;

2) используют водоотнимающий агент в диапазоне 100-180 мольных % по отношению к производному 2-фенилэтанола, что исключает окислительные процессы, вызываемые его «свободным, нерабочим» количеством и повышает выход непредельного соединения;

3) используют бинарную смесь компонентов - исходного аминоспирта с катализатором, следствием этого является повышение выхода непредельного соединения (см. С.3, 1 абзац описания);

4) перед выделением непредельного соединения из дистиллята от дегидратации предварительно проводят удаление исходного соединения - соответствующего 2-(4-аминофенил)этанола; при этом используют различные методы: экстракцию, декантацию, фильтрование и др. Это позволяет в дальнейшем выделять из минерально-органической смеси вместо суммы органических соединений существенно обогащенный целевым продуктом препарат, что позволяет осуществлять его дальнейшее использование непосредственно, либо, в случае его последующей очистки, существенно упрощает последнюю, что также положительно сказывается на конечном выходе непредельного соединения. Например, в случае получения известной структурной основы - 1-амино-4-винилбензола, исходное производное 2-фенилэтанола - 2-(4-аминофенил)этиловый спирт удаляют экстракцией, декантацией или последовательно используют оба метода;

5) в случае необходимости очистки препарата посредством перегонки, последнюю осуществляют в атмосфере индифферентного газа - инертного или, например, азота, что предотвращает окислительные и другие нежелательные процессы и, таким образом, способствует повышению выхода этого препарата.

Способ получения 1-амино-4-винилбензола и его производных раскрывается далее на примерах синтеза 1-амино-4-винилбензола.

Пример 1. Смесь 5.49 г (0.0400 моль) 2-(4-аминофенил)этанола с 4.0 г (0.0713 моль) измельченного КОН нагревают до 200°С, затем равномерно в течение 1 мин понижают давление до 12 мм рт.ст., а через 30 с - до 10 мм рт.ст., одновременно повышают температуру бани до 210°С. Затем нагревание реакционной массы осуществляют при 250-260°С и давлении 11-14 мм рт.ст. Примерно через 1 ч нагревание прекращают, смывают диэтиловым эфиром 1-амино-4-винилбензол и исходный аминоспирт со стенок посуды, эфир удаляют в вакууме, из жидкого остатка экстрагируют часть 2-(4-аминофенил)этанола водой, смесь, не разделяя, замораживают, затем дают водной фазе расплавиться, раствор декантируют, кристаллическую твердую фазу перемешивают с 50 мл H2O, после чего извлекают 1-амино-4-винилбензол диэтиловым эфиром, сушат экстракт над КОН и удаляют растворитель в вакууме, вначале при 10 мм рт.ст., затем при 1 мм рт.ст. Выход: 3.59 г (75.3%), быстро окрашивающаяся на воздухе жидкость, кристаллизующаяся при охлаждении.

После перегонки при 2 мм рт.ст. и температуре бани 120-140°С в токе аргона, получают 3.10 г (65%) очищенного бесцветного продукта, т.пл. 23-24°С.

Пример 2. Смесь 5.25 г (0.0383 моль) 2-(4-аминофенил)этанола, 2.12 г (0.0153 моль) К2СО3 и 0.50 г (0.0025 моль) ВаСО3 нагревают на масляной бане в приборе для перегонки до 200°С, понижают давление в установке до 30 мм рт.ст., нагревают в течение 1 мин, затем понижают давление до 10 мм рт.ст., а температуру равномерно повышают до 245°С, при этом начинает перегоняться исходный 2-(4-аминофенил)этанол, несущественная часть которого кристаллизуется на стенках холодильника. Нагревание прекращают, давление в системе выравнивают с атмосферным, добавляют в реакционную массу 2.15 г (0.0383 моль) КОН, после чего нагревание смеси возобновляют и понижают давление до 10 мм рт.ст., при этом в интервале 250-260°С отгоняется 1-амино-4-винилбензол. Собранный дистиллят декантируют с небольшого количества кристаллов 2-(4-аминофенил)этанола, промывают приемник небольшим (несколько мл) количеством диэтилового эфира, экстракт объединяют с дистиллятом. Рабочую поверхность холодильника и аллонжа промывают несколькими мл охлажденного диэтилового эфира, при этом собирают остатки 1-амино-4-винилбензола, а кристаллический 2-(4-аминофенил)этанол остается на поверхности стекла. Эфирные растворы объединяют, промывают небольшим количеством воды и сушат над двумя порциями КОН. Затем удаляют растворитель в вакууме на роторном испарителе, окончательно - при 2 мм рт.ст. и 30-40°С. Получают 3.18 г (69.7%) 1-амино-4-винилбензола, кристаллизующегося при охлаждении.

Далее препарат перегоняют при 6-7 мм рт.ст. и температуре бани 130-150°С, получают 2.46 г (54%), т.пл. 23-24°С.

Очевидным является влияние количества и повышенной поверхности водоотнимающего агента: в примере 1 использовали измельченный КОН в количестве 178.3 мольных % по отношению к исходному аминоспирту, а в примере 2 - использовали KOH в пластинках в количестве 100 мольных %, выход продукта составляет 75.3% и 69.7% соответственно, что в любом случае является достаточным для получения продукта с большим выходом. При этом из примера 2 очевидно, что использование K2CO3 или ВаСО3 не вызывает образования 1-амино-4-винилбензола (и не вызывает деструкции исходного аминоспирта), т.е. эти соединения являются в данном случае недостаточно химически активными и не проявляют каталитических свойств. Однако такие щелочные карбонаты могут являться носителями более активных щелочных реагентов, с целью повышения рабочей поверхности последних.

Ясным является и то, что предварительное удаление исходного соединения, посредством того или иного метода или их последовательности, в противовес прототипу, где из дистиллята извлекается сумма - продукт + исходное соединение, дает как следствие повышение выхода продукта.

Очевидно также влияние инертной атмосферы - потери продукта при перегонке в атмосфере аргона составили 10.3%, а без инертного газа - 15.7%, т.е. на 5.4% больше. Что касается температурного режима, то из примеров 1 и 2 видно, что 200°С недостаточно для сколько-нибудь заметной дегидратации соединений типа 2-(4-аминофенил)этанола и что процесс наиболее интенсивен при 250-260°С.

Таким образом, заявляемый способ позволяет получать 1-амино-4-винилбензол и его производные в чистом виде, с существенно большим выходом и со снижением материальных затрат (себестоимости целевого продукта).

Список источников информации

1. Avelino Corma, Pedro Serna. Chemoselective hydrogenation of nitro compounds with supported gold catalysts // Science. - 2006. - Vol.313. - P.332-333.

2. Chemoselective hydrogenation of nitroaromatics by supported gold catalysts: mechanistic reasons of size- and support-dependent activity and selectivity / Ken-ichi Shimizu, Yuji Miyamoto, Tadahiro Kawasaki, Takayoshi Tanji, Yutaka Tai, and Atsushi Satsuma // J.Phys. Chem. C. - 2009. - Vol.113. - P.17803-17810.

3. Kittredge К.W., Marine S.S., Taylor R.T. Combinatorial partial hydrogenation reactions of 4-nitroacetophenone // J.Chem. Ed. - 2004. - Vol.81. - N 10 - P.1494-1496.

4. Mowry D.Т., Renoll M., Huber W.F. Vinyl aromatic compounds. I. The vapor phase dehydration of arylmethylcarbinols // J.Am.Chem. Soc. - 1946. - Vol.68. - P.1105.

5. Шульцев А.Л., Панарин Е.Ф. Исследование жидкофазной дегидратации d,1-1-(4-аминофенил)этанола в присутствии кислых катализаторов // ЖОХ. - 2010. - Т.80. - Вып.7. - С.1143-1147 // J.General Chem. - 2010. - Vol.80 - N.7. - P.1309-1313.

6. Колесников Г.С. Синтез винильных производных ароматических и гетероциклических соединений. M.: изд. АН СССР. - 1960. - С.112-113.

7. Шорыгин П.П., Шорыгина Н.В. Изучение способности к полимеризации замещенных стиролов в зависимости от их строения // ЖОХ. - 1939. - Т.9. - Вып.9. - С.845-854.

8. Котон M.M., Митин Ю.В., Флоринский Ф.С. Синтез и полимеризация азотсодержащих замещенных стиролов // ЖОХ. - 1955. - Т.25. - С.1469-1473.

9. Sabetay S., Mintsou Т. №108. - Deshydratation par la potasse du groupement ethylol contigu au noyau benzenique. II. Aminostyrolenes. Preparation et proprietes // Bull. Soc. Chim. - 1929. - 4 Ser. - Т.45. - P.842-848.

10. Petit J., Lumbroso R. // C.R.Acad. Sci. Paris. - 1959. - Vol.248. - P.1541.

11. Kotlarchik С., Minsk L.M. Preparation of high molecular weight poly(vinylaniline) // J.Polym.Sci.: Polym. Chem. Ed. - 1975. - Vol.13. - Iss.7. - P.1743-1744.

12. Synthesis and polymerization of N-(4-vinylphenyl)maleimide / T.Hagiwara, I.Suzuki, K.Takeuchi, H.Hamana, T.Narita // Macromol. - 1991. - Vol.24. - P.6856-6858.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 4-АМИНОСТИРОЛА | 2012 |

|

RU2485094C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2128635C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-ЭТИЛ-1,3-ДИОКСОЛАН-4-ИЛ-МЕТИЛМЕТАКРИЛАТА | 1994 |

|

RU2089545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕРБЕНОНА | 2003 |

|

RU2250208C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-(АМИНОАЛКИЛ)-3-(АМИНОФЕНИЛ)БИЦИКЛО[2.2.1]ГЕПТАНОВ | 2012 |

|

RU2493145C1 |

| Способ получения -аминофенилэтиловых спиртов | 1975 |

|

SU535290A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ МОЛОЧНОЙ КИСЛОТЫ | 1979 |

|

SU923095A1 |

| Способ получения 1-винилнафталина | 1979 |

|

SU863585A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-(8-МЕТОКСИ-4,8-ДИМЕТИЛНОНИЛ)-4-(1-МЕТИЛЭТИЛ)БЕНЗОЛА ИЗ ИЗОПРЕНА (ВАРИАНТЫ) | 2014 |

|

RU2561272C1 |

| Способ получения метил 3-[3-((циклогексилкарбонил){ [4'-(диметиламино)бифенил-4-ил]метил} амино)фенил]акрилата (фексарамина) жидкофазным методом | 2017 |

|

RU2644946C1 |

Изобретение относится к органической химии и предназначено для использования при синтезе непредельных соединений, в частности к способу получения 1-амино-4-винилбензола. Способ включает процесс построения винильного фрагмента посредством жидкофазной термической дегидратации 2-(4-аминофенил)этанола, в присутствии твердого неорганического водоотнимающего агента щелочной реакции, удаление целевого продукта из зоны реакции посредством дистилляции. При этом дегидратацию проводят при 220-260°С и давлении 10-15 мм рт.ст., используя в качестве водоотнимающего агента предварительно измельченный гидроксид щелочного металла в количестве 100-180 мол. % по отношению к 2-(4-аминофенил)этанолу. Перед выделением целевого продукта из дистиллята предварительно проводят удаление исходного 2-(4-аминофенил)этанола. Способ позволяет повысить выход целевого продукта и упростить процесс. 2 пр.

Способ получения 1-амино-4-винилбензола, включающий процесс построения винильного фрагмента посредством жидкофазной термической дегидратации 2-(4-аминофенил)этанола в присутствии твердого неорганического водоотнимающего агента, удаление целевого продукта из зоны реакции посредством дистилляции, отличающийся тем, что дегидратацию проводят при 220-260°С и давлении 10-15 мм рт.ст., используют в качестве водоотнимающего агента предварительно измельченный гидроксид щелочного металла в количестве 100-180 мол.% по отношению к 2-(4-аминофенил)этанолу, перед выделением целевого продукта из дистиллята предварительно проводят удаление исходного 2-(4-аминофенил)этанола.

| T.Hagiwara at all, «Synthesis and polymerization of N-(4-vinylphenyl)maleimide», Macromol., v.24, p.6856-6858, 1991 | |||

| ШУЛЬЦЕВ А.Л | |||

| Исследование жидкофазной дегидратации d,l-1-(4-аминофенил)этанола в присутствии кислых катализаторов | |||

| Журнал общей химии, 2010, т.80, №7, pp.1143-1147 | |||

| RU 2006123456 А1, 10.01.2008. |

Авторы

Даты

2013-01-20—Публикация

2011-06-15—Подача