Изобретение относится к механической обработке металлов давлением, в частности к холодной листовой штамповке, и может быть использовано при изготовлении государственных регистрационных знаков транспортных средств, а также металлических информационных табличек различного назначения.

Известны способы промышленного изготовления государственных регистрационных знаков транспортных средств с использованием гидравлических прессов. Регистрационный знак транспортного средства представляет собой металлическую пластину (алюминиевую или стальную), ламинированную световозвращающей пленкой, с выдавленными на ней символами (буквами и цифрами), выпуклая поверхность которых окрашена. Для придания жесткости по периметру пластины выштамповывается отбортовка - усилительный рант.

В массовом промышленном производстве при изготовлении знаков наиболее эффективно штамповку символов и ранта производить одновременно с помощью оснастки, представляющей собой две массивные шарнирно соединенные в виде книги плиты с гнездами для установки и закрепления в них съемных символов - матриц в нижней части и пуансонов в верхней. При этом пресс при работе с использованием данной оснастки должен развивать усилие порядка 50 тонн. Указанное оборудование позволяет штамповать 1200-1500 знаков в смену и их использование экономически нецелесообразно в условиях штучного и мелкосерийного производства.

Наиболее близким аналогом предлагаемого устройства для штамповки символов знаков является ручной пресс и пресс-оснастка производства фирмы Fabricauto Essarauto, FR, по которому матрицы и пуансоны символов устанавливают на фиксирующих рамках. Матрицы имеют выступы в форме символов, а пуансоны - соответствующие углубления. Заготовка в виде металлической пластины размещается между рамками с зафиксированными в них матрицами (в нижней рамке) и пуансонами (в верхней рамке). При смыкании матрицы и пуансона с помощью усилия, развиваемого ручным прессом, производится перенос изображения символа. При этом воздействие пуансона осуществляется на площадь пластины вокруг символа, кроме площади самого символа, что приводит к изгибу пластины, который устраняется при выдавливании следующего символа. Недостатком данного устройства является то, что обрабатываемая пластина не фиксируется от перемещения в вертикальном направлении (является подвижной) и для давления на поверхность пластины вокруг штампуемого символа требуется значительное усилие (см. http://www.fabricauto.com/us/index.php?rub=2&ssrub=6).

Техническим результатом изобретения является снижение усилия штамповки, обеспечение необходимой точности расположения символов на поле знака, а также повышение надежности работы конструкции устройства для осуществления способа.

Технический результат достигается устройством для штамповки металлических табличек, содержащим матрицы и пуансоны, нижнюю и верхнюю крепежные рамки для установки матриц и пуансонов, в котором согласно изобретению в нижней крепежной рамке выполнено углубление для размещения ранта заготовки металлической таблички, а в верхней крепежной рамке - соответственно выступ для фиксации ранта в нижней крепежной рамке, каждая из матриц выполнена с углублением в форме символа изображения, а пуансон - с выступом в форме символа изображения, причем для фиксации пуансонов и матриц относительно крепежных рамок в нижней и верхней крепежных рамках с внутренних сторон целесообразно выполнить выступы, а в каждой матрице и каждом пуансоне выполнить пазы для установки на выступах соответственно нижней и верхней крепежных рамок.

Сущность изобретения поясняется с помощью чертежей.

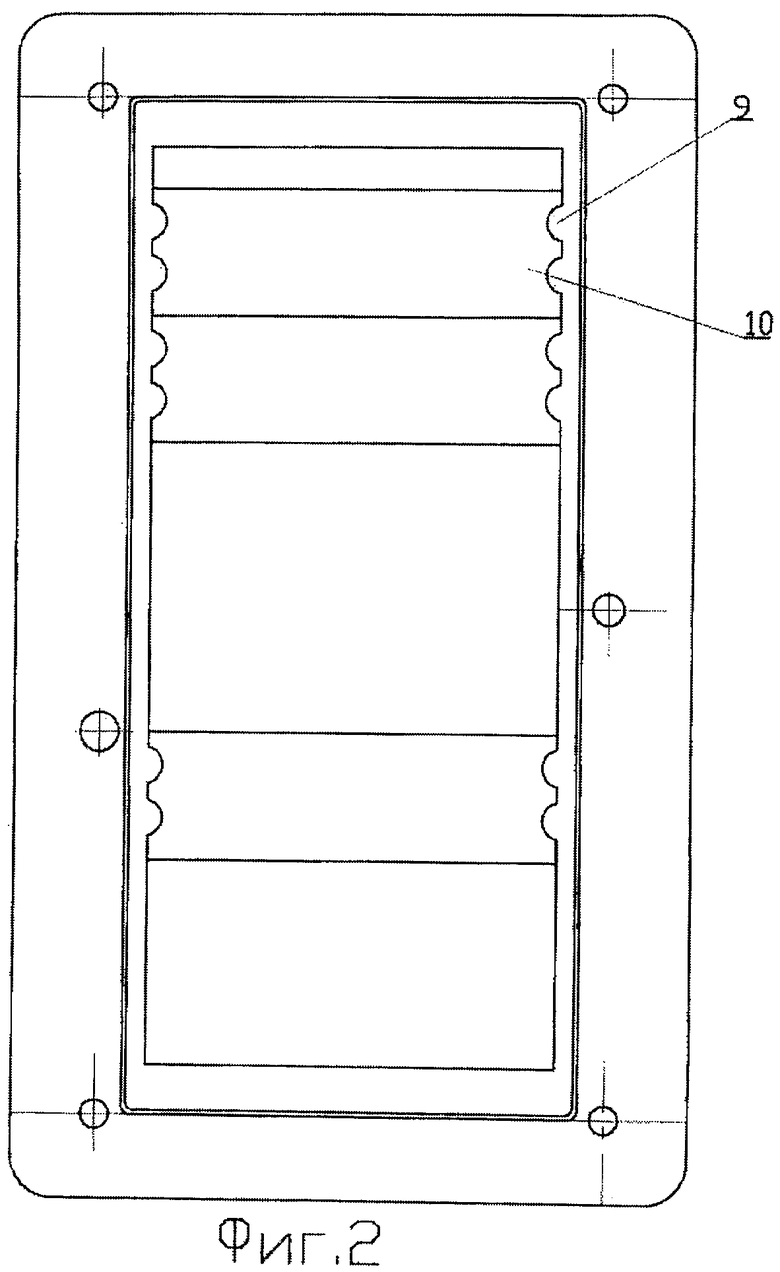

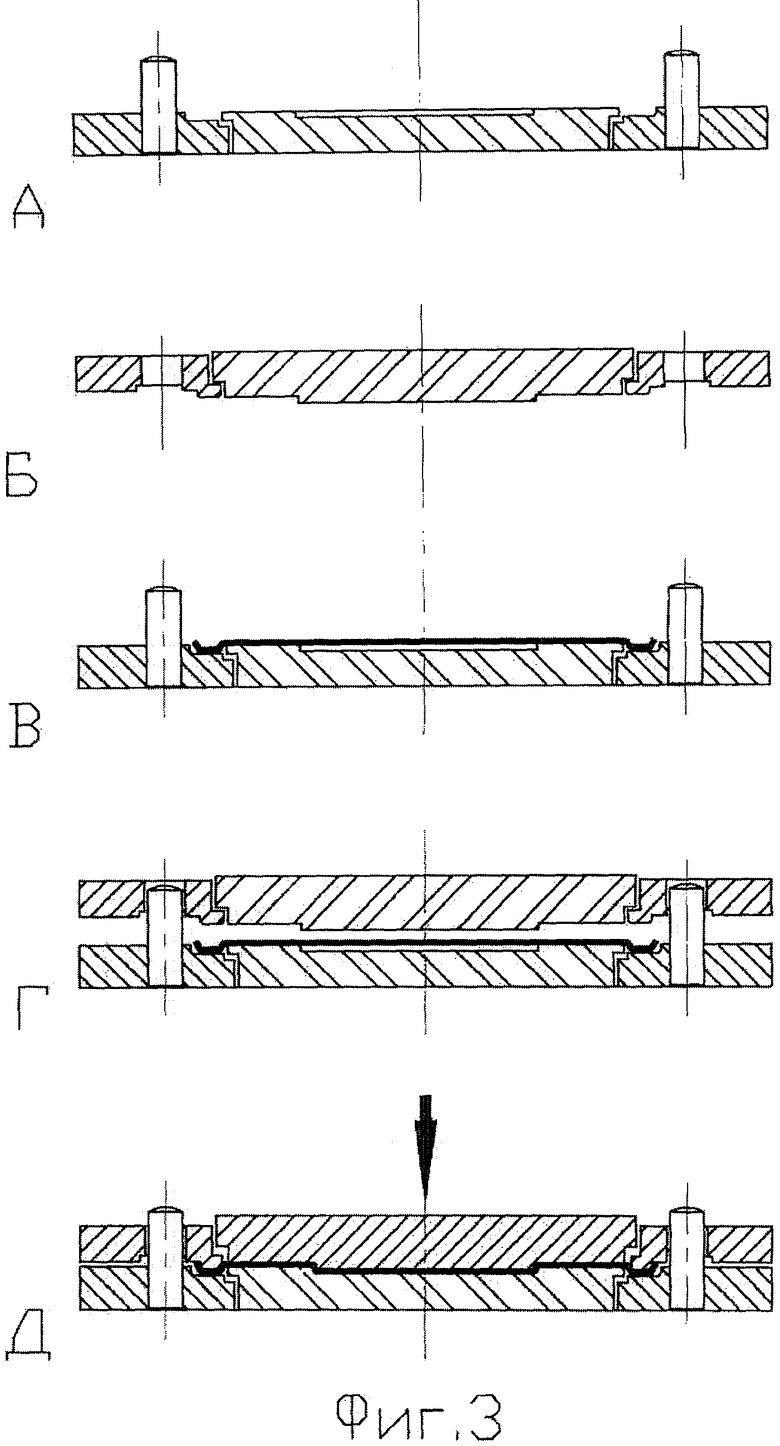

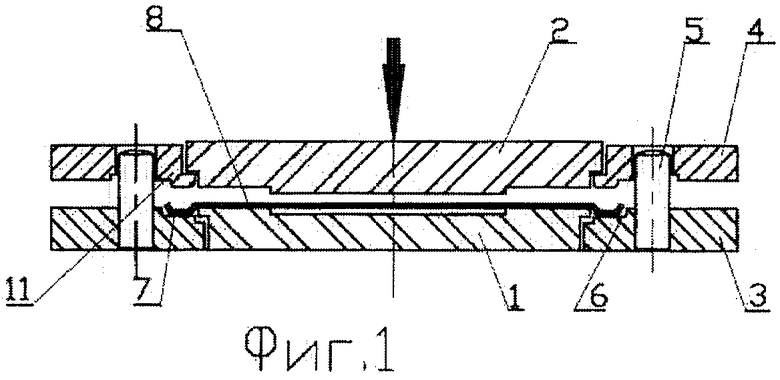

На фиг.1 показано предложенное устройство с установленной в нем заготовкой в разрезе. На фиг.2 показан вид устройства сверху. На фиг.3 (А-Д) показаны этапы сборки устройства и процесса штамповки.

Устройство для штамповки знаков содержит матрицы 1, каждая из которых выполнена с углублением в форме символа изображения (буквы, цифры), пуансоны 2, каждый из которых выполнен с выступом в форме символа изображения, количество пар матрица 1 - пуансон 2 соответствует количеству символов изображения. Нижняя и верхняя крепежные рамки 3, 4 выполнены в виде двух стальных замкнутых прямоугольных пластин и предназначены для размещения соответственно матриц 1 и пуансонов 2. Подвижное соединение рамок 3 и 4 обеспечивается с помощью направляющих штифтов 5. В нижней рамке 3 выполнено углубление 6 для размещения в нем выступом вниз ранта 7 заготовки знака (пластины) 8. Кроме того, в нижней рамке 3 выполнены выступы 9 для размещения в пазах на краях матриц 1, а в верхней рамке 4 соответственно выполнены выступы 10 для размещения в пазах на краях пуансонов 2. На верхней рамке 4 выполнен также выступ 11, предназначенный для фиксации ранта 7 заготовки 8 в углублении 6 нижней рамки 3.

Штамповка знаков осуществляется следующим образом (фиг.3).

А. На нижнюю рамку 3 устанавливают матрицы 1 по количеству символов изображения. Пазы на краях матриц 1 располагаются в выступах 9.

Б. На верхнюю рамку 4 устанавливают пуансоны 2 по количеству символов изображения. В пазах на краях пуансонов 2 располагаются выступы 10.

В. На нижнюю рамку 3 с установленными на ней матрицами 1 лицевой стороной вниз устанавливают пластину 8, размещая ее рант 7 в углубление 6 нижней рамки 3.

Г. На нижнюю рамку 3 с установленной пластиной 8 по направляющим штифтам 5 надевают верхнюю рамку 4 с пуансонами 2.

Д. Штамповка символов на пластине 8 осуществляется при смыкании пуансона 2 и матрицы 1 и давлении пуансона 2 на площадь пластины 8, равной площади соответствующего символа, при этом выступ 11 на верхней рамке 4 фиксирует заготовку 8 во время штамповки. Выступ пуансона 2 в форме символа выдавливает материал пластины 8 в соответствующее углубление матрицы 1. При этом вся остальная часть пластины 8 остается неподвижной, и нет необходимости в ее возврате в исходное положение при переходе пресса к следующему символу, как это имеет место в ближайшем аналоге. Давление оказывается только на площадь, равную площади символа, а не на окружающую символ часть пластины 8, как в ближайшем аналоге, что способствует снижению необходимого для штамповки усилия.

Штамповка осуществляется последовательно по одному символу. Для этого используется, например, ручной эксцентриковый пресс усилием до 1 тонны с рабочим ходом до 3 мм. Таким образом, при помощи холодной листовой штамповки металлической заготовки осуществляется перенос символов изображения, букв и цифр номерного знака транспортного средства или иных символов на лицевую поверхность пластины. Фиксация пластины 8 рантом 7 в углублении 6 рамки 3 и отсутствие перемещения конструктивных частей устройства (кроме пуансонов) повышают надежность работы устройства.

Предложенное устройство для штамповки позволяет снизить усилие прессования и остаточные напряжения для сохранения геометрии знака после штамповки символов. Предложенная конструкция устройства обладает простотой и надежностью в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки | 1986 |

|

SU1391774A1 |

| Светодинамическое демонстративное устройство и способ его изготовления | 2019 |

|

RU2709054C1 |

| УСТРОЙСТВО ВЗАИМОСВЯЗИ ПАСПОРТНОЙ ТАБЛИЧКИ И ИЗДЕЛИЯ, СНАБЖЕННОГО ГРАНЕНОЙ ГАЙКОЙ | 2022 |

|

RU2789559C1 |

| ПРЕСС ДЛЯ УШЕК И СПОСОБ НАНЕСЕНИЯ МАРКИРОВОЧНЫХ ЗНАКОВ НА ЗАГОТОВКУ ДЛЯ УШЕК | 2019 |

|

RU2768527C1 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

| МНОГОЭТАЖНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1969 |

|

SU256990A1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| РАЗДЕЛИТЕЛЬНЫЙ ШТАМП | 1991 |

|

RU2018392C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК | 2005 |

|

RU2291017C1 |

Изобретение относится к механической обработке металлов давлением, в частности к холодной листовой штамповке, и может быть использовано для изготовления металлических табличек, например номерных знаков для транспортных средств, в устройстве для штамповки металлических табличек, содержащем матрицы и пуансоны, нижнюю и верхнюю крепежные рамки для установки матриц и пуансонов, в котором согласно изобретению в нижней крепежной рамке устройства выполнено углубление для размещения ранта заготовки металлической таблички, а в верхней крепежной рамке - соответственно выступ для фиксации ранта в нижней крепежной рамке. Каждая из матриц выполнена с углублением в форме символа изображения, а пуансон - с выступом в форме символа изображения. При этом в нижней и верхней крепежных рамках с внутренних сторон выполнены выступы, а в каждой матрице и каждом пуансоне выполнены пазы для установки на выступах соответственно нижней и верхней крепежных рамок. Повышается надежность работы устройства. 3 ил.

Устройство для штамповки металлических табличек, содержащее матрицы и пуансоны, нижнюю и верхнюю крепежные рамки для установки матриц и пуансонов, отличающееся тем, что в нижней крепежной рамке выполнено углубление для размещения ранта заготовки металлической таблички, а в верхней крепежной рамке - соответственно выступ для фиксации ранта в нижней крепежной рамке, каждая из матриц выполнена с углублением в форме символа изображения, а пуансон - с выступом в форме символа изображения, причем в нижней и верхней крепежных рамках с внутренних сторон выполнены выступы, а в каждой матрице и каждом пуансоне выполнены пазы для установки на выступах соответственно нижней и верхней крепежных рамок.

| RU 99117587 A, 20.06.2001 | |||

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

| СПОСОБ ФОРМОВКИ ЛИСТОВОГО МЕТАЛЛА | 2002 |

|

RU2319569C2 |

| Глушитель звука выстрела, изготовленный по технологии селективного лазерного сплавления металлов | 2017 |

|

RU2652767C1 |

| WO 03057535 A, 17.07.2003 | |||

| МАЛОВ А.Н | |||

| Технология холодной штамповки | |||

| - М.: Оборонгиз, 1963, с.296-299, рис.150 (а, б). | |||

Авторы

Даты

2013-01-27—Публикация

2011-05-31—Подача