Изобретение относится к технологии сушки глин и может быть использовано в строительстве, в частности, дорожном, гидротехническом и т.д., а также при изготовлении сухих строительных смесей.

Сушка осуществляется для обеспечения возможности перевода глины из пластичного в порошкообразное состояние, что значительно более удобно (а иногда - единственно возможно) при ее использовании, в частности при смешивании с другими компонентами, а также при транспортировке.

Известен способ сушки глины с исходной естественной влажностью с использованием нагреваемой газом печи, GB 107866 (А).

Недостатками данного способа являются необходимость наличия достаточно сложного и материалоемкого оборудования, работающего в условиях высоких температур (~300°С на выходе), значительный расход топлива (газа), низкая производительность, ограничиваемая как объемом сушильной камеры, так и особенностями технологического цикла.

Кроме того, данный способ предполагает предварительное измельчение сырой глины до фракций, размером не более 20 мм, в ином случае (сушка комовой глины) процесс будет в несколько раз и даже десятков раз более длительным и сопровождаться чрезмерным расходом газа при отсутствии гарантии качества продукта.

Аналогичный вышеописанному способ сушки глины с исходной естественной влажностью описан в JP 9187810 (А). Этот способ предусматривает сушку глины горячим воздухом и улавливание получаемых в процессе сушки пылевидных частиц.

Способ несколько более производителен в сравнении с GB 107866 А, однако для его реализации используется значительно более сложное и дорогостоящее оборудование; кроме того, способ включает операции по подготовке горячего воздуха, для чего необходимо дополнительное оборудование.

Известен способ сушки глин с исходной естественной влажностью до определенной конечной влажности, включающий одновременное измельчение исходного глинистого материала путем разгона фракций глины встречным газовым потоком; газовые потоки подают со скоростью 100-250 м/сек при их удельном расходе 0,8-1,3 нм3/кг. При соударении встречно летящих частиц материала происходит раскалывание их, удаление влаги скоростным газовым потоком как с поверхности частиц, так и из вновь образованных трещин и полостей. Частицы материала циркулируют в помольной камере через сепаратор до получения готового продукта заданной влажности. Готовый высушенный продукт выносится газовым потоком из сепаратора и транспортируется к месту назначения, SU 606054.

Данный способ принят в качестве прототипа настоящего изобретения.

При его реализации не требуется создание высокой температуры, однако, как и описанные выше аналоги, этот способ не применим для сушки карьерной (комовой) глины, имеющей размеры фракций до 300-500 мм. С помощью способа-прототипа возможна сушка и дальнейшее измельчение только заранее подготовленной глины с весьма небольшими размерами фракций, подсушенной до определенной влажности, именуемой в SU 606054 «глинопорошком». То есть известный способ требует обязательного предварительного измельчения и подсушивания добываемой в карьере глины.

Для создания газовых потоков со скоростью 100-250 м/сек при их удельном расходе 0,8-1,3 нм3/кг необходимо достаточно сложное оборудование, причем при указанных параметрах режима сушки производительность весьма низкая. Кроме того, следует отметить, что хотя в процессе измельчения и сушки не происходит слипание частиц вследствие раздвигающего воздействия газового потока, проходящего между частицами измельченного материала с большой скоростью, происходит слипание частиц при транспортировке и хранении продукта из-за его высокой остаточной влажности (11%).

Задачей настоящего изобретения является обеспечение возможности сушки и измельчения карьерной (комовой) глины естественной влажности с размерами фракций до 350-500 мм без предварительного измельчения, уменьшения остаточной влажности продукта, повышение производительности процесса при упрощении необходимого оборудования и снижении энергозатрат; кроме того, решается задача предотвращения слипания частиц продукта после окончания процесса сушки.

Согласно изобретению в способе сушки глины с исходной естественной влажностью до определенной конечной влажности высушивание осуществляют путем смешивания глины с негашеной известью при соотношении глины и негашеной извести от 1:0,05 до 1:0,30 при перемешивании до окончания реакции негашеной извести с влагой, содержащейся в глине.

Заявителем не выявлены какие-либо технические решения, идентичные заявленному, что позволяет сделать вывод о соответствии изобретения критерию «Новизна».

Сущность изобретения поясняется чертежами, на которых изображено:

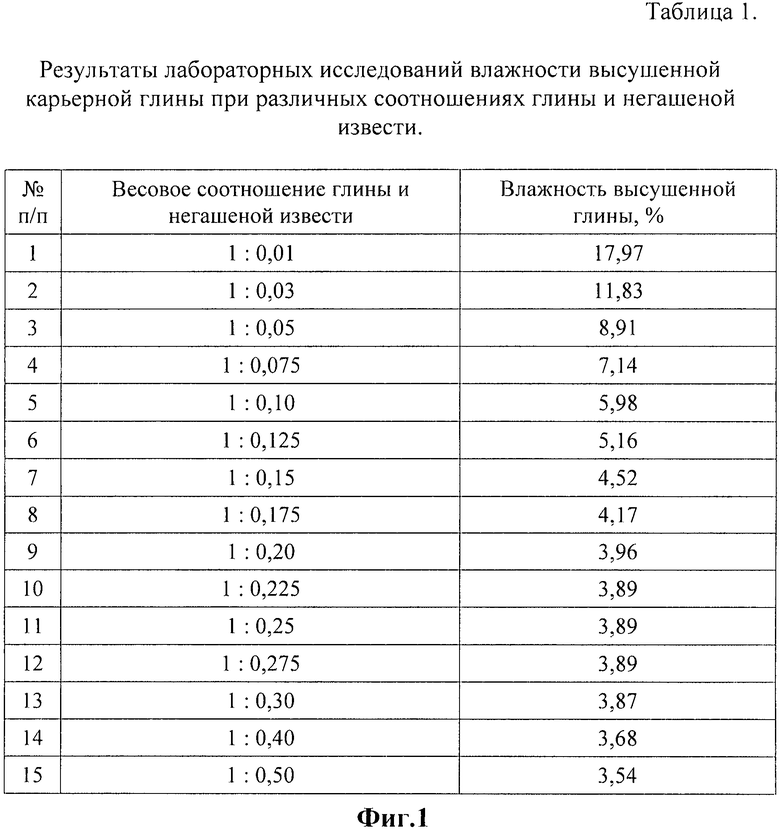

на фиг.1 - представлена таблица 1 результатов лабораторных исследований влажности высушенной карьерной глины при различных соотношениях глины и негашеной извести;

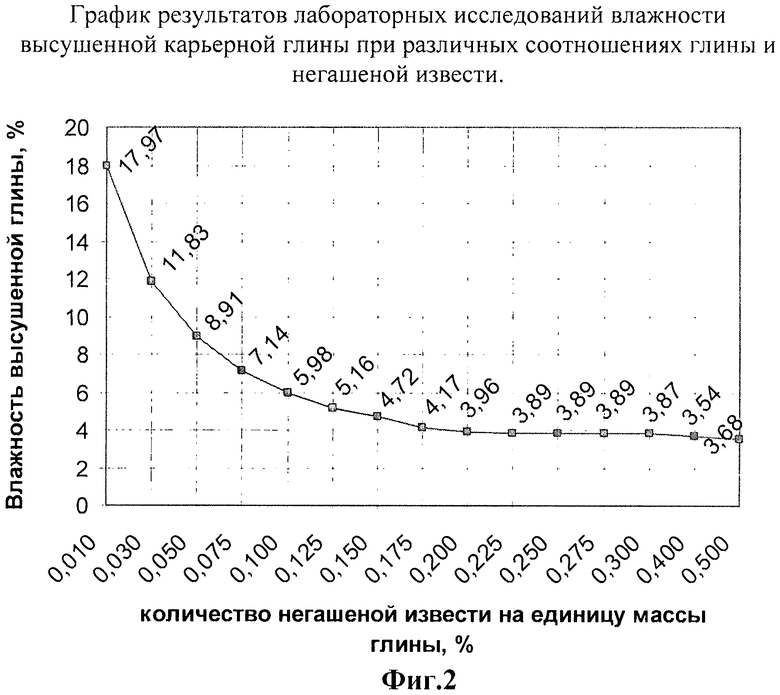

на фиг.2 - то же, что на фиг.1 в графическом виде;

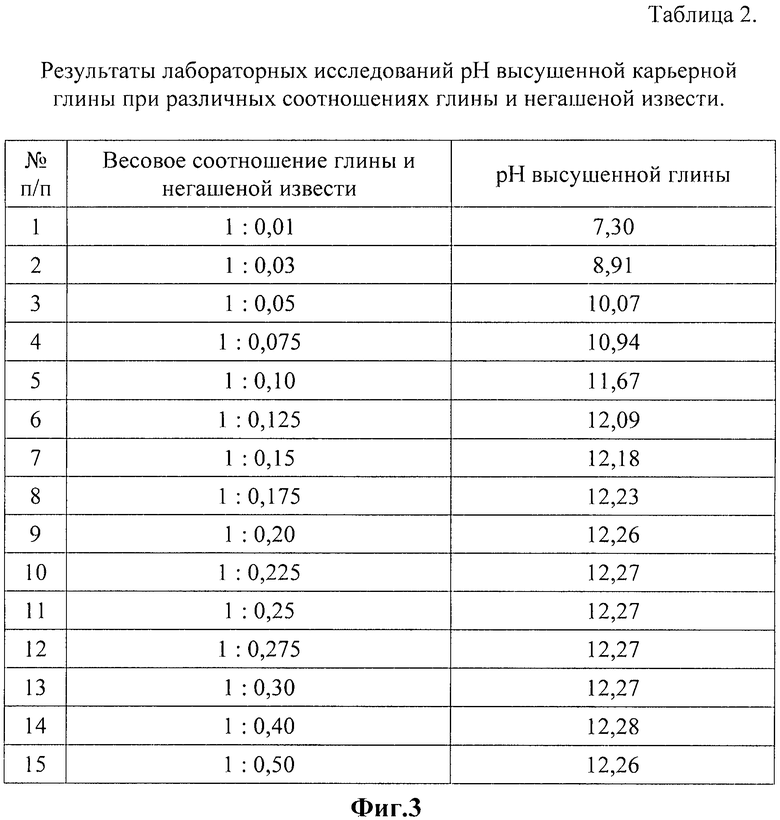

на фиг.3 - представлена таблица 2 результатов лабораторных исследований рН высушенной карьерной глины при различных соотношениях глины и негашеной извести;

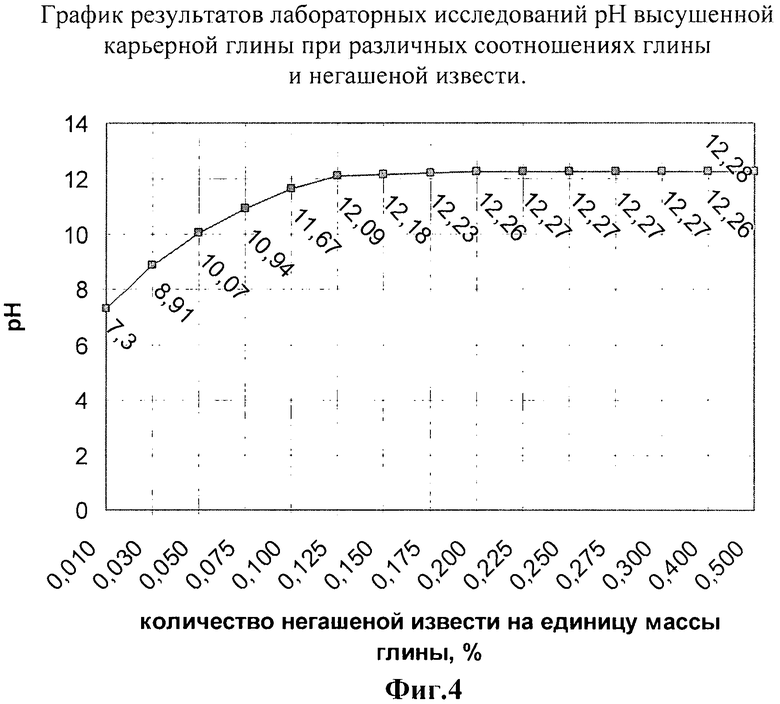

на фиг.4 - то же, что на фиг.3 в графическом виде.

Заявленный способ осуществляется следующим образом.

Полученную из карьера комовую глину, которая имеет естественную влажность 14-30% и размер фракций до 500 мм (более крупные фракции согласно нормативным требованиям к добыче карьерной глины не используют) смешивают с молотой негашеной известью (СаО) при соотношении глины и негашеной извести от 1:0,05 до 1:0,30. Смешение в конкретном примере осуществляют в двухшнековом ленточном смесителе. Возможно использование и других типов смесителей.

При смешении комовой глины с негашеной известью активно протекает процесс сушки за счет поглощения физически связанной воды, а также свободной воды, входящей в состав природных глин. Происходит гашение извести, при котором она превращается в гидроксид кальция Са(ОН)2. Реакция гашения извести имеет экзотермический характер, выделяющееся при этом тепло ускоряет процесс и способствует удалению воды из глины.

Фракции комовой глины за счет указанной выше реакции сначала высушиваются по поверхности на глубину 20-30 мм. При движении этих фракций в смесителе происходит трение их высушенных поверхностных слоев друг относительно друга. В результате указанной химической реакции, а также механического взаимодействия высушенных слоев они отваливаются, и происходит химическая реакция с известью нижележащих слоев фракций с последующим трением по высушенным поверхностям и т.д.

Таким образом происходит сушка и постепенное измельчение крупных фракций комовой глины до мелких фракций размеров до 20-30 мм, которые в результате дальнейшего взаимодействия с негашеной известью переходят в тонкодисперсное пылевидное состояние (пушенная глина) за счет разрушения полимерных связей и обезвоживания глинистого вещества. Образовавшийся гидрооксид кальция, взаимодействуя с глиной, осуществляет ее щелочной гидролиз, вследствие чего из кристаллических решеток глинистых минералов экстрагируются щелочные и щелочноземельные металлы (Al2O3 и Fe2O3).

Внесение того или иного количества негашеной извести в пределах указанных соотношений от 1:0,05 до 1:0,30 позволяет получать конечный продукт с заданной влажностью от 9% до 3,5% (Таблица 1). При внесении негашеной извести в количестве, меньшем 0,05 на единицу массы глины, влажность полученного продукта составляет ~12%, что близко к значениям естественной влажности карьерной глины. При увеличении количества негашеной извести на единицу массы глины свыше 0,30 влажность высушенной глины, практически, не меняется.

Определение влажности глины осуществлено в соответствии с методикой по ГОСТ 11305-83.

При сушке по предлагаемому способу дополнительно происходит модификация глины, а именно кальцинирование глины, которое сопровождается изменением значения pH конечного продукта, которое может, как и влажность продукта, быть предварительно рассчитано и задаваться соответствующим количеством негашеной извести.

Определение рН высушенной глины осуществлялось в соответствии с ГОСТ 26423-85 (Таблица 2).

Частицы глины, высушенной согласно заявленному способу, покрыты гашеной известью, что предотвращает их слипание в процессе транспортировки и хранения.

Заявленный способ в отличие от описанных выше аналогов, включая прототип, основан не на осуществлении физических процессов (нагревание, динамическое воздействие потоками воздуха), а, в основном, на химическом процессе взаимодействия глины и реактива - негашеной извести. Это является принципиально новым свойством способа сушки глины и обеспечивает важный технический результат:

- обеспечение возможности сушки и постепенного измельчения карьерной глины с большими размерами фракций без предварительного механического измельчения;

- исключение необходимости наличия весьма сложного и дорогого оборудования; для реализации способа используется простое и недорогое оборудование (смеситель);

- значительное уменьшение энергоемкости процесса сушки за счет исключения необходимости предварительного измельчения материала, нагрева или создания мощных воздушных потоков;

- предотвращение слипания частиц продукта при транспортировке и хранении.

Заявителем не выявлены источники информации, в которых содержались бы сведения о влиянии отличительных признаков изобретения на достигаемый технический результат. Указанные новые свойства обусловливают, по мнению заявителя, соответствие изобретения критерию «Изобретательский уровень».

Для реализации заявленного способа сушки глины требуется распространенный и недорогой реактив - негашеная известь и недорогое оборудование - смеситель.

Указанные обстоятельства позволяют, по мнению заявителя, сделать вывод о соответствии настоящего изобретения критерию «Промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ ВОЛЛАСТОНИТОВОЙ РУДЫ | 2009 |

|

RU2383398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СОРБЕНТА | 2006 |

|

RU2409417C2 |

| Способ получения шихты для пеностеклокерамики | 2018 |

|

RU2701838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| Способ подготовки глинистого сырья и устройство для его осуществления | 2001 |

|

RU2223854C2 |

| Способ получения гранулированного сорбента | 2022 |

|

RU2804115C1 |

| СПОСОБ СУШКИ ТОНКОИЗМЕЛЬЧЕННОГО ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА | 2009 |

|

RU2425155C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕТОНОВ НА ИХ ОСНОВЕ | 2008 |

|

RU2365551C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

Изобретение относится к технологии сушки глин и может быть использовано в строительстве, в частности, дорожном, гидротехническом и т.д., а также при изготовлении сухих строительных смесей. Техническим результатом изобретения является исключение слипания частиц глины после сушки. Способ сушки глины с исходной естественной влажностью до определенной конечной влажности смешивание глины с негашеной известью, при соотношении глины и негашеной извести от 1:0,05 до 1:0,30, при перемешивании до окончания реакции негашеной извести с влагой, содержащейся в глине. 4 ил.

Способ сушки глины с исходной естественной влажностью до определенной конечной влажности, отличающийся тем, что высушивание осуществляют путем смешивания глины с негашеной известью при соотношении глины и негашеной извести от 1:0,05 до 1:0,30 при перемешивании до окончания реакции негашеной извести с влагой, содержащейся в глине.

| Способ сушки глинопорошка | 1976 |

|

SU606054A1 |

| Способ ускорения искусственной сушки глиняного кирпича-сырца | 1947 |

|

SU83045A1 |

| Способ ускорения сушки керамических глиняных изделий | 1936 |

|

SU55681A1 |

| Способ сушки изделий из глины | 1947 |

|

SU73725A1 |

| JP 9188559 А, 22.07.1997. | |||

Авторы

Даты

2013-01-27—Публикация

2011-08-26—Подача