Изобретение относится к топливной промышленности, более точно к способу получения полезных углеводородных продуктов, например, таких как бензин.

Было известно несколько десятилетий назад, как производить большое количество бензиновых продуктов из синтез-газа. Известный процесс синтеза содержит стадии (1) синтеза оксигенатов из синтез-газа, причем эти оксигенаты содержат такие компоненты, как метанол, диметиловый эфир, этиловый спирт, пропанол, бутанол, другие высшие спирты и их простые эфиры, и (2) синтеза бензинового продукта из оксигенатов.

Этот способ может быть проведен либо в две индивидуальные стадии конверсии, то есть двухступенчатым процессом синтеза, где, в основном, только оксигенат с первой стадии, стадии окислительного синтеза, подают на вторую стадию, стадию синтеза бензина; либо его можно проводить в объединенной схеме синтеза, где все продукты, включая непрореагировавшие реагенты, содержащие синтез-газ, передают со стадии окислительного синтеза на стадию синтеза бензина, после чего охлаждают и отделяют поток сырого углеводородного продукта.

В объединенном процессе синтеза часть непрореагировавшего синтез-газа из отделения углеводородного продукта ниже по ходу потока возвращают в цикл на стадию окислительного синтеза, чтобы увеличить конверсию синтез-газа и обеспечить охлаждение экзотермических реакций, имеющих место.

Сырой углеводородный продукт обычно выделяют из любого процесса синтеза путем охлаждения и конденсации. Углеводородный продукт затем подвергают дальнейшей очистке, где главную фракцию более низкомолекулярных алканов, имеющих четыре или меньше атомов углерода в молекулярной формуле (C4-), отделяют от желательных более высоко кипящих бензиновых соединений, имеющих пять или более атомов углерода в молекулярной формуле, чтобы получить полезный бензиновый продукт.

Сырье для процессов синтеза представляет собой синтез-газ, который может быть произведен из различных источников углеводородов обычными технологиями реформинга и газификации, например, газификации каменного угля.

В стадии синтеза бензина оксигенаты превращают в высоко экзотермической реакции в углеводороды и воду. Первичная фракция углеводородов имеет интервал кипения, характерный для такового у бензина. Бензиновая фракция содержит нормальные и разветвленные углеводороды, олефины, нафтены и одноядерные ароматические соединения. Кроме того, более низко кипящие углеводороды, содержащие алканы и легкие олефины, являются побочными продуктами, которые, в особенности, пропан и бутаны, представляют собой ценные побочные продукты. В качестве побочных продуктов производят также малые количества этана, метана, водорода и окиси углерода.

Окислительная конверсия в бензин может происходить в одном или нескольких реакторах, расположенных последовательно и/или параллельно. Смешанный конечный отходящий поток буквально свободен от оксигенатов.

Схема суммарной реакции может быть указана следующим образом:

Оксигенаты → углеводороды+вода+тепло

Катализаторы, используемые для конверсии оксигенатов в бензин, обычно выбирают из цеолитов. Предпочтительно, они представляют собой цеолиты с мольным отношением окиси кремния к окиси алюминия, по меньшей мере, 12 и размерами пор, формируемыми циклами до 12 членов, предпочтительно, 10-членными циклами. Примерами таких цеолитов являются ZSM-5, ZSM-11, ZSM-12, ZSM-23, ZSM-35 и ZSM-38. Производство этих цеолитов хорошо известно. Доступны также коммерческие катализаторы. Особенно предпочтительным является ZSM-5 в его водородной форме, то есть HZSM-5. Другие алюмосиликаты также известны для конверсии оксигенатов в бензиновые соединения.

Рабочие давления в объединенных процессах синтеза бензина лежат в интервале 25-150 бар, и предпочтительно, от 30 до 70 бар. В двухступенчатом синтезе предпочтительное рабочее давление составляет 5-50 бар.

Выход бензиновых соединений из конверсии оксигенатов зависит, среди прочего, от рабочей температуры. Кроме того, эффективная конверсия оксигенатов с использованием цеолитных катализаторов требует некоторой минимальной температуры в зависимости от типа применяемого цеолита. Типичные рабочие температуры составляют 250-500°С, предпочтительно, около 300-450°С. Наиболее предпочтительная рабочая температура при использовании катализаторов на основе HZSM-5 для конверсии оксигенатов в углеводороды составляет 350-420°С. Увеличение рабочей температуры выше типичных температур оказывает неблагоприятное влияние на выход углеводородов, используемых в качестве составных частей бензина.

Оксигенаты, подаваемые на стадию синтеза бензина, содержатся в потоке, сбалансированном газом-носителем. В объединенном процессе синтеза газ-носитель может содержать значительные количества компонентов синтез-газа, таких как водород, окись углерода, двуокись углерода и инертные газы, вместе с побочными продуктами, такими как углеводороды с более низкой молекулярной массой (C4-), тогда как в двухступенчатом процессе синтеза газ-носитель состоит, главным образом, из более низкомолекулярных углеводородных побочных продуктов.

В адиабатическом реакторе высокий выход бензина получают только тогда, когда оксигенаты значительно разбавляют газом-носителем перед тем, как подавать его на стадию реакции получения бензина. Соответствующая концентрация, обычно 3-10%, может быть предопределена на основе позволенного роста температуры с фактическими оксигенатными компонентами в их молярном представлении и распределения получаемого продукта для данного катализатора посредством коммерчески доступных вычислительных инструментов.

Распределение готового продукта конверсии оксигенатов в углеводороды содержит более 50 компонентов, и выход бензиновых продуктов и их распределение связано с рабочими условиями и составом среды реакции. Однако на выход бензина неблагоприятно воздействует увеличение рабочей температуры, как указывалось ранее.

Таким образом, главная проблема, связанная с конверсией оксигенатов в бензин, касается управления нагреванием и тем самым предотвращения увеличения рабочих температур выше максимальных температур.

Характеристики цеолитных катализаторов и относящихся к ним катализаторов получения бензина, как описано выше, таковы, что происходят два различных типа дезактивации.

Один тип дезактивации относится к обратимым отложениям карбонатов катализаторов, обычно упоминаемых как кокс, произведенных в ходе нормальной работы на поверхности катализатора, которые, в конечном счете, приводят к дезактивации катализатора формирования углеводородов. Кокс удаляют из катализатора после требуемого времени цикла катализатора (периода действия) в процедуре регенерации.

Обычно указывают, что высокие температуры (выше 400-425°С) ускоряют формирование кокса, который дезактивирует катализатор (Н.Schuiz et al., "Deactivation of HZSM5 zeolite during methanol conversion: kinetic probing of pore architecture and acidic properties", Catalyst Deactivation, 1991, Elsevier, page 783), в то время как умеренные концентрации воды замедляют скорость образования кокса, продлевая время цикла (Eric J. Munson et al., "In Situ Solid-state NMR Study of Methanol-to-Gasoline Chemistry in Zeolite HZSM-5", J. Phys. Chem. 1992, 96, page 7740-7746).

Также было сообщено, что парциальное давление водорода в газе-носителе оказывает замедляющее влияние на скорость образования кокса (Bauer et al., J. Catal. Vol 164, page 146, 1996; L. Fang et al, J. Catal. Vol 185, page 33-42, 1999). Кроме дезактивации катализатора, кокс также представляет потенциальную потерю углерода и тем самым снижает выход.

Скорость образования кокса зависит от применяемого цеолита, подаваемых компонентов и от рабочих условий, в особенности, температуры.

Другим имеющим значение специфическим параметром является содержание ароматических соединений в подаваемом потоке. Ароматические соединения широко рассматриваются в качестве предшественников кокса. Было раскрыто, что коксовые вещества, находящиеся на поверхности цеолитных катализаторов, и их системы внутренних пор имеют алкилароматическую и полициклическую ароматическую природу, как установлено, например, Ajit Pradhan et al. (J. of Catalysis, 184, 29-38 (1999)) и Sung-Jeng Jong et al. (J. of Catalysis, 174, page 210-218 (1998)). Другие склоняются к тому, что вещества кокса имеют полиолефиновую природу и в меньше мере ароматическую (Catalysis Today, vol.33, (1997), page 353-360; Microporous and Mesoporous Materials, Elsevier, vol.39 (2000) page 275-280).

Однако не полностью объясненные происхождение и природа кокса представляют собой потенциально центральную проблему, где уровень содержания ароматических соединений в реакционной среде может иметь особое значение.

Время цикла катализатора определяют как продолжительность периода, в течение которого катализатор показывает надлежащее каталитическое действие. Когда происходит дезактивация, зона реакции сужается. Важно избежать прорыва оксигенатов, поскольку содержание оксигенатов усложняло бы стадию отделения для получения конечного бензинового продукта. После него время цикла катализатора должно быть восстановлено путем выжигания кокса или посредством подходящего процесса окисления-восстановления. Преимуществом является, если катализатор может быть регенерирован в реакторе, как он используется, при нормальном действии без выгрузки/перезагрузки.

Короткое время цикла катализатора означает, что должен быть использован дорогой тип реактора, например, с непрерывной регенерацией катализатора, циркулирующего между реактором и регенератором, или, что должны быть использованы несколько реакторов параллельно с частым изменением типа действия (синтез или регенерация), и оборудованных комплексным управлением. Увеличенное время цикла катализатора приносит пользу процессу понижением затрат и улучшенной эффективностью процесса.

Другой тип дезактивации относится к необратимому деалюминированию каркаса цеолита, ускоряемому высоким парциальным давлением воды и высокой температурой, что, в конечном счете, требует, чтобы катализатор был заменен.

Таким образом, управление как теплом, так и парциальным давлением воды, имеет отношение как к обратимой, так и к необратимой дезактивации.

Патент США №4481305, относящийся к объединенному синтезу бензина, раскрывает решение проблемы управления теплом, содержащее регулирование так называемой внутренней рециркуляции газа, чтобы ограничить повышение температуры на стадии синтеза бензина, индивидуально установленное применяемым катализатором. Внутренняя (а также обычно и внешняя) рециркуляция, описанная в патенте США №4481305, представляет собой рециркулирующий поток непрореагировавшего синтез-газа и/или инертных газов после охлаждения и отделения бензина. Внутренняя рециркуляция представляет собой рециркуляцию назад на стадию синтеза бензина, в противоположность внешней рециркуляции, которая представляет собой рециркуляцию назад на стадию окислительного синтеза. Температура охлаждения перед отделением представляет собой уровень температуры, задаваемый охлаждающей водой или охлаждением, то есть обычно 5-50°С. Регулирование рециркуляции, в свою очередь, влияет на состав подаваемого сырья.

Увеличенная рециркуляция газа ведет к повышенным требованиям к областям теплопередачи в соответствующих путях нагревания и охлаждения газа между стадиями конверсии и стадией выделения.

Другие обычные способы регулирования состава подаваемого сырья содержат изменение рабочей температуры окислительного синтеза, давления или количества воды, добавляемой в процесс на стадии окисления в объединенном процессе получения бензина.

Также должна наблюдаться минимальная температура впуска, так как она является характеристикой цеолитов, и ниже более низкого уровня температуры скорость конверсии в полезные компоненты становится предельно низкой.

Каталитические реакторы, применяемые для этого обслуживания, должны таким образом отвечать требованиям управления нагреванием, иначе выход бензиновых продуктов, полученных из процесса, будет неудовлетворительно низким, делая процесс экономически непривлекательным.

В то же самое время реактор должен быть способен выдерживать рабочие условия в ходе регенерации катализатора, размещенного внутри.

Реакторы с псевдоожиженным слоем четко отвечают требованиям управления теплом, поскольку температура подаваемого сырья может быть отрегулирована так, чтобы температура на выходе не превышала максимальную предельную температуру. Этот тип реактора, кроме того, что сложный и дорогой, требует катализатора с высокой механической прочностью.

Могут быть использованы охлаждаемые реакторы с ограничением, касающимся механической стабильности конструкции в ходе рабочих циклов, перемещающихся от нормального действия к регенерации и обратно. Охлаждаемые реакторы обычно эксплуатируют с кипящей средой, которая находится в зависимости от теплопроводности слоя катализатора, тем самым удаляя тепло реакции из зоны экзотермической реакции. Предпочтительная кипящая среда представляет собой воду, поскольку вода химически устойчива. Наиболее часто водяной пар, произведенный при отводе тепла, может быть непосредственно использован для коммунальных предприятий.

С другой стороны, вследствие практических ограничений на давление, температуры кипящей воды выше 325°С встречаются редко.

Простое механическое расположение реакторов с охлаждением выгодно для механической стабильности в ходе цикла работа-регенерация, если возможно обходиться совсем без выгрузки катализатора.

Адиабатические реакторы легко применимы для регенерации катализатора, в свою очередь, с нормальным действием без риска механического износа. Кроме того, адиабатические реакторы представляют собой предпочтительный выбор везде, где они применимы, потому что они более дешевые, чем любой другой тип реактора.

Однако адиабатические реакторы действуют без удаления внутреннего тепла и, как указывалось ранее, выделяемое тепло должно контролироваться путем управления надлежащим составом подаваемого сырья. Как в объединенном, так и в 2-стадийном синтезе рециркулирующий газ получают в виде не конденсирующейся фракции, покидающей реактор получения бензина, вслед за стадиями охлаждения, конденсации и выделения, производя фракцию жидкого углеводорода, водную фракцию и указанную не конденсирующуюся газовую фракцию, состоящую, прежде всего, из низших углеводородов, инертных газов, водорода и окислов углерода или их смеси.

Количество рециркулирующего газа, требуемого, чтобы получать подходящее разбавление загрузки реактора получения бензина, значительное. В двухстадийном процессе, отличающемся подачей только метанола, смесь метанол/вода (сырой метанол), необязательно, уравновешенный в отношении равновесия метанол - диметиловый эфир, должен быть применен поток рециркулирующего газа примерно в десять раз больше объемного потока оксигенатов, что представляет собой значительную паразитную потерю, и инвестиционные вклады подвергаются дополнительным затратам на теплообменники, где происходит нагревание/охлаждение циркулирующего газа на несколько сотен градусов Цельсия в цикле. Однако в объединенном процессе также может быть необходимо разбавлять оксигенатное подаваемое сырье при рециркуляции непрореагировавшего синтез-газа (за пределы коэффициента рециркуляции, диктуемого требуемой степенью конверсии синтез-газа в оксигенат), чтобы ограничить повышение температуры в адиабатическом реакторе получения бензина.

Что касается полного объединенного процесса синтеза, скорость потока рециркулирующего газа сопоставима с суммой внутренней и внешней рециркуляции, как определено выше, которые позволяют достигать оптимальной конверсии синтез-газа в оксигенаты на стадии синтеза оксигенатов, и гарантируют рабочую температуру (адиабатического или охлаждаемого) реактора (-ов) получения бензина в интервале температур, который определяется пределами более низкой температуры и более высокой температуры. Уменьшение скорости потока внутреннего и внешнего рециркулирующего газа в процессе получения бензина улучшит экономику процесса путем снижения размера оборудования и стоимости коммунальных услуг при действии этого процесса.

Таким образом, было бы желательно способствовать контролю уровня температуры реактора получения бензина при ограничении потерь энергии в циклах охлаждения/повторного нагревания, а также при сохранении капитальных затрат, путем снижения размера оборудования, имеющего отношение к операциям охлаждения/повторного нагревания, и в то же время улучшать качество бензинового продукта.

Следовательно, задача изобретения состоит в том, чтобы обеспечить способ конверсии оксигенатов в улучшенные бензиновые продукты с высоким выходом при пониженных потерях энергии и пониженном размере оборудования, относящегося к операциям рециркуляции реактора получения бензина.

Кроме того, общая задача настоящего изобретения состоит в том, чтобы обеспечить процесс, имеющий рабочие условия, благоприятные для катализатора конверсии оксигенатов в бензиновые продукты.

Сущность изобретения

Было обнаружено, что синергический эффект возникает при рециркуляции предопределенного количества горячего отходящего потока, извлекаемого из стадии синтеза бензина в одном или нескольких потоках рециркуляции непосредственно и без стадии отделения при низкой температуре из одного или нескольких реакторов получения бензина, на стороне подачи в один реактор или несколько реакторов получения бензина. Таким образом, желательное разбавление газа, подаваемого в реактор получения бензина, достигают более эффективным способом, потому что рециркулирующий газ не подвергают охлаждению до близкой к комнатной температуры с последующим повторным нагреванием до температуры, близкой к температуре впуска в реактор получения бензина. Кроме того, предпочтительно, бензиновый продукт, полученный из процесса, при таком ведении рециркуляции получает более высокое среднее число атомов С.

Необязательно, горячий отходящий поток может быть подвергнут обезвоживанию, чтобы снизить концентрацию воды перед пропусканием на сторону подачи в реакторы получения бензина. Таким образом, содержание воды в сырье, подаваемом на стадию синтеза бензина, ограничивают, что снижает скорость деалюминирования цеолитных катализаторов синтеза бензина.

Таким образом, это изобретение обеспечивает в его самом широком варианте выполнения способ получения углеводородных продуктов, содержащий стадии

(а) обеспечения потока, содержащего оксигенаты;

(б) смешивания указанного потока с рециркулирующим потоком с формированием потока, подаваемого в реактор получения бензина;

(в) контакта потока, подаваемого в реактор получения бензина, с одним или несколькими катализаторами синтеза бензина, чтобы получить отходящий поток, содержащий более высокомолекулярные углеводороды, кипящие в интервале кипения бензина;

(г) удаление из стадии (в) отходящего потока; и

(д) отделения части отходящего потока, чтобы сформировать рециркулирующий поток, в котором, необязательно, далее понижают содержание воды, или который обогащают водородом, а затем сжимают и возвращают на стадию (б).

Горячий отходящий поток из реактора синтеза бензина может быть частично охлажден обычными способами до температур выше типичных уровней температур охлаждающей воды, то есть выше 50°С перед рециркуляцией, которая может служить для регулирования температуры готового смешанного подаваемого сырья. Если конденсированную воду отделяют от горячего отходящего рециркулирующего потока, она может далее служить для регулирования содержания воды в горячем отходящем потоке рециркуляции.

Возвращение горячего отходящего потока на сторону подачи в реакторы получения бензина включает повышение концентрации конденсирующихся соединений во входной зоне реакторов получения бензина.

Конденсирующиеся соединения представляют собой главным образом С5+, включая ароматические соединения, и углеводороды С4- и воду.

Потенциально, повышенный уровень ароматических соединений мог бы приводить к повышенному формированию кокса, поскольку ароматические соединения, как обычно полагают, являются предшественниками для формирования кокса, как уже указывалось. Однако было обнаружено, что добавление высоко замещенного ароматического компонента, такого как триметилбензол, к подаваемому газу, содержащему оксигенаты, не приводит к пониженному времени функционирования катализатора синтеза бензина при контролируемых условиях. Присутствие ни парафинов, ни олефинов, ни нафтенов не оказывает негативных эффектов на время цикла катализатора. Скорее, эффект, полученный с повышенным уровнем углеводородов, обеспечиваемых в горячем рециркулирующем потоке, состоит в увеличении среднего числа атомов углерода в углеводородном продукте, тем самым понижая летучесть углеводородного продукта и увеличивая выходы бензина.

Таким образом, ключевое преимущество изобретения состоит в том, что распределение бензинового продукта, полученного из конверсии оксигенатного подаваемого сырья с использованием цеолитного катализатора, является более привлекательным.

Кроме обеспечения повышенного уровня углеводородов на входе в реактор получения бензина, горячий рециркулирующий поток содержит также воду, образующуюся при формировании углеводородов из оксигенатов. Следовательно, может быть желательным уменьшать содержание воды в горячем рециркулирующем потоке.

Один способ понижать уровень воды в горячем рециркулирующем потоке состоит в использовании, по меньшей мере, в качестве части рециркуляции рециркулирующий поток, где содержание воды снижено, например, путем охлаждения рециркулирующего потока ниже точки росы в отношении воды, тем самым снижая содержание воды.

В ином случае, содержание воды в рециркулирующем потоке может быть понижено, при добавлении стадии процесса, содержащей любой обычный метод снижения содержания воды в рабочем потоке. Рециркулирующий поток содержит в дополнение к углеводородам газообразные компоненты, такие как водород, окислы углерода и азот. Если рециркулирующий поток содержит избыточную окись углерода в отношении реакции конверсии водяного газа (КВГ), содержание воды может быть с успехом снижено, подвергая рециркулирующий поток действию катализатора, активного в реакции КВГ:

H2O+СО↔Н2+СO2

Предпочтительные катализаторы для стадии КВГ представляют собой те, которые имеют низкую селективность в отношении гидрогенизации олефинов, в особенности низших олефинов, подобных олефинам от С2 до С4, которые при гидрогенизации, по существу, инертны в отношении формирования высших углеводородов, тем самым снижая производительность получения бензина. Многие катализаторы КВГ также катализируют образование метанола, который в настоящем контексте является даже желательным, потому что он увеличивает конверсию синтез-газа. Селективность соединений к окислению менее важна и даже, очевидно, может быть желательна. Подходящие катализаторы для реакции КВГ в способе по изобретению представляют собой катализаторы типа оксида Zn/Cr. Примеры таких катализаторов дают катализаторы SMK и SMKR (поставляемые Haldor Topsøe A/S, Дания) и катализатор IСI 26-1.

Дополнительное преимущество подвергать горячий рециркулирующий поток стадии КВГ состоит в том, что рециркулирующий поток становится обогащенным водородом, который, как указывалось выше, как известно, снижает скорость коксования цеолитных катализаторов. Таким образом, включение стадии КВГ в этот способ эффективно для обогащения водородом реакционной среды в реакторе получения бензина и снижает скорость дезактивации цеолитного катализатора.

Более того, обогащение рециркулирующего потока водородом и СO2 означает, что в схеме процесса, где бензин и углеводородные продукты отделяют от инертных газов и, необязательно, непрореагировавшего синтез-газа, по меньшей мере, часть потока, обработанного таким образом и обогащенного водородом, может быть использована либо для гидрогенизации олефинов на заводах гидроочистки, либо в качестве топлива, например, в газовой турбине.

Сырье, подаваемое в двухстадийные или объединенные процессы синтеза бензина, содержит синтез-газ (прежде всего, окись углерода, водород, двуокись углерода и незначительные количества инертных газов). Этот синтез-газ может быть произведен в установке газификации угля, в таком случае его называют каменноугольный газ. Каменноугольный газ довольно богат окисью углерода и имеет типичное отношение окиси углерода к водороду 1-2.

Подробное описание изобретения

Указанные выше особенности и преимущества изобретения будут иллюстрированы следующим описанием со ссылкой на рисунки, в которых

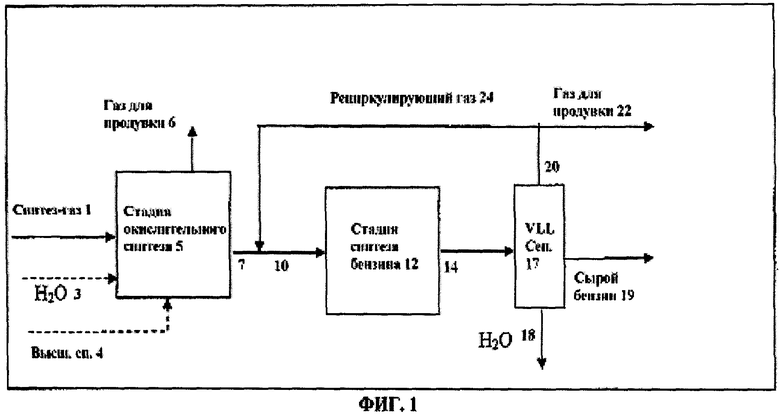

Фигура 1 показывает сравнительный двухстадийный способ синтеза бензина;

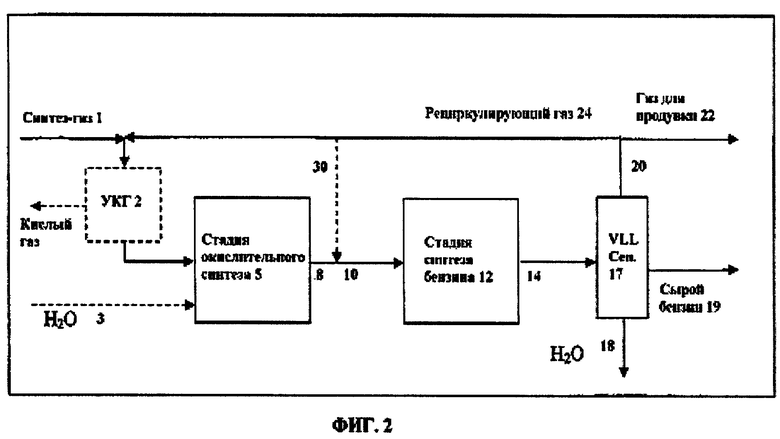

Фигура 2 показывает сравнительный объединенный способ синтеза бензина, включающий рециркуляцию;

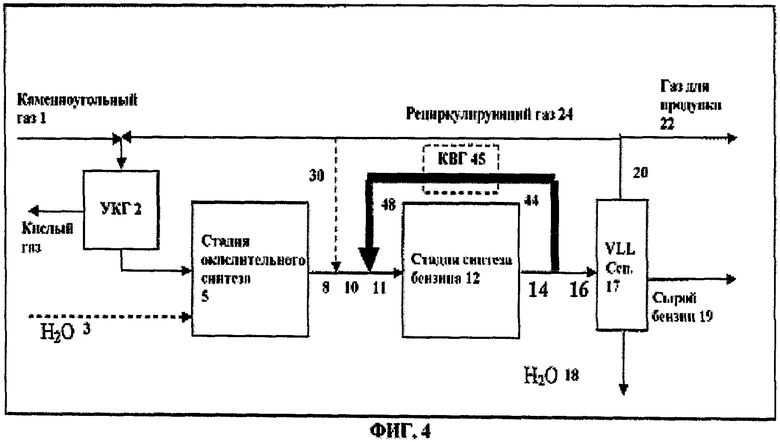

Фигура 3 показывает ключевые элементы вариантов выполнения способа по изобретению, включая секцию синтеза бензина, в которую подают поток, содержащий оксигенаты, получаемый из двухстадийного или объединенного процесса синтеза бензина, примеры которого даны в фигурах 1 и 2; и

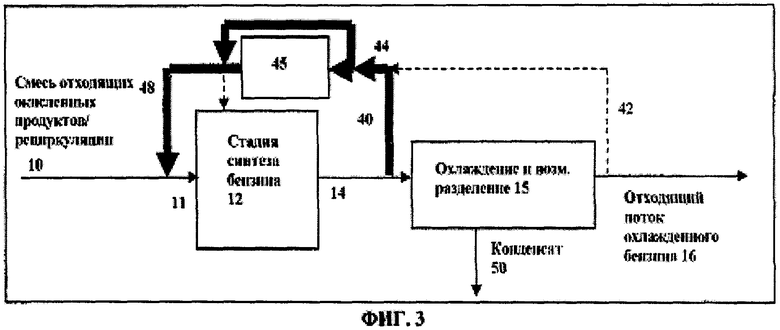

Фигура 4 показывает основной обычный способ получения бензина из каменноугольного газа, использованный в сравнительном Примере 1 и показанный его модификациями по изобретению, образующими основы, использованные в Примерах 2 и 3 изобретения. Указанные модификации содержат включение рециркулирующего потока 44/48 (толстая линия) (Пример 2), и дальнейшие преимущества могут быть получены через дополнительное включение стадии конверсии водяного газа 45 (обозначенный штрихами прямоугольник) (Пример 3).

Что касается фигуры 1, синтез-газ 1 подают на стадию окислительного синтеза 5, где происходит каталитическая конверсия синтез-газа в метанол, диметиловый эфир и/или высшие спирты, имеющие два или несколько атомов углерода в молекуле. Необязательно, в стадию окислительного синтеза 5 добавляют воду 3 и/или поток, содержащий высшие спирты 4. Если поток, содержащий высшие спирты 4, содержит альдегиды, кетоны или карбоновые кислоты, тогда их с выгодой превращают в высшие спирты на выбранном количестве катализаторов окисления. Газ для продувки 6, содержащий непрореагировавший синтез-газ и инертные газы, удаляют из стадии окислительного синтеза 5. Поток 7, отходящий из стадии окислительного синтеза 5, содержит только синтезированные сырые оксигенаты (а также воду и растворенные газы), и его смешивают с рециркулирующим газовым потоком 24 и перемещают как поток 10 на стадию синтеза бензина 12 в качестве подачи в реактор получения бензина. После конверсии оксигенатов в углеводороды, поток, покидающий стадию синтеза бензина 12, содержит сырой бензиновый продукт 14, который охлаждают и разделяют в VLL сепараторе (сепараторе паров и двух жидких фаз) 17. Из VLL сепаратора 17 удаляют сырой бензиновый продукт 19 и воду в линии 18. Газовую фазу 20 из VLL сепаратора 17 разделяют на газ для продувки 22, содержащий низшие алканы, и остальной рециркулирующий газовый поток 24, который продолжает рециркулировать, и его смешивают с оксигенатным отходящим потоком 7.

Фигура 2 показывает сравнительный объединенный процесс синтеза бензина, включающий рециркуляцию охлажденного отходящего потока из реактора синтеза бензина.

Номера ссылок, использованные в фигуре 1, также применяются в этой фигуре. Этот процесс отличается от процесса, описанного в фигуре 1, тем, что весь отходящий поток 8 из реактора окислительного синтеза, включающий непрореагировавшие реагенты, содержащие синтез-газ, передают со реактора окислительного синтеза в реактор синтеза бензина, после чего охлаждают и выделяют сырой поток углеводородов.

Поток 8, отходящий из реактора окислительного синтеза 5, следовательно, включает как оксигенаты, так и непрореагировавшие реагенты, содержащие синтез-газ. Отходящий поток 8, необязательно, смешивают с рециркулирующим потоком 30, в основном, содержащим непрореагировавший синтез-газ, инертные газы и углеводороды C4-, и перемещают в линию 10 на стадию синтеза бензина 12 для конверсии в углеводороды. Отходящий поток, содержащий сырой бензиновый продукт 14, затем охлаждают и/или разделяют в установке 17. Сырой бензиновый продукт 19 и воду в линию 18 удаляют из VLL сепаратора 17, уравновешивая потоком 20. Поток 20 разделяют на два потока, поток 22 для выдувания инертного газа из петли синтеза и рециркулирующий поток 24, который перемещают в реактор окислительного синтеза 5 и, необязательно, в стадию синтеза бензина 12 через линию 30, как указывалось.

Стадия удаления кислого газа (УКГ) 2 может, необязательно, быть добавлена для снижения содержания кислых газов, таких как двуокись углерода, в сырье, подаваемом в стадию окислительного синтеза 5. Удаление кислого газа может быть, необязательно, включено только в часть рециркулирующего газового потока, возвращаемого в стадию окислительного синтеза (не показано).

Фигура 3 иллюстрирует вариант выполнения изобретения. Поток, отходящий из стадии окислительного синтеза 7 фигуры 1 или стадии 8 фигуры 2, необязательно, смешанный с рециркулирующим газом 30 смеси 10, смешивают с рециркулирующим потоком 48 с отходящей стороны стадии синтеза бензина 12, формируя смесь 11. Сырье, подаваемое на стадию синтеза бензина 11, входит в стадию синтеза бензина 12 для конверсии. Поток 14, отходящий из стадии синтеза бензина 12, содержит сырой бензиновый продукт, воду и легкий углеводородный продукт и, условно, непрореагировавший синтез-газ, если применяют объединенный синтез бензина.

Характерные стадии изобретения состоят в том, что один или несколько рециркулирующих потоков с отходящей стороны стадии синтеза бензина рециркулируют, и их смешивают с потоком 10, как описано выше. Частичный поток 40, необязательно, забирают из отходящего потока 14 и далее, необязательно, охлаждают/нагревают или обрабатывают и повторно вводят в цикл посредством увеличения давления в одной или нескольких точках подачи в стадию синтеза бензина 12. Остальной отходящий поток 14 далее охлаждают, и, необязательно, воду или воду и углеводороды в линии 50 отделяют обычными способом в установке 15, обеспечивая, по меньшей мере, более низкую температуру и/или более низкое содержание воды в отходящем потоке 16, который отсюда пропускают в VLL сепаратор 17, как может быть обнаружено на фигурах 1 и 2.

Рециркулирующий поток 42 отделяют от остального отходящего потока для получения бензина, оставляя результирующий отходящий поток 16. Рециркулирующий поток 42 далее, необязательно, охлаждают/нагревают или обрабатывают и повторно вводят в цикл посредством повышения давления в одну или несколько точек подачи в стадию синтеза бензина 12. Поток бензинового продукта 16 содержит бензин и низшие углеводороды и может также содержать некоторое количество воды, которая, возможно, не была удалена предварительно, и, условно, он может содержать значительные количества синтез-газа, если применяют объединенный синтез бензина.

Объемные скорости потоков 40 и 42 могут индивидуально быть равны 0, но сумма их положительна. Предпочтительно, использование рециркуляции из стадии синтеза бензина 12 снижает потребность в газе 24, рециркулирующем по реактору окислительного синтеза (ссылка дается на фигуры 1 и 2). В некоторых случаях поток 24, рециркулирующий в реактор окислительного синтеза, может не быть необходимым, если получают достаточно высокую степень конверсии синтез-газа в оксигенаты.

Рециркуляция частичного потока 40 и рециркулирующий поток 42 могут служить в качестве средства охлаждения и/или подходящей подачи в стадию синтеза бензина 12, тем самым обеспечивая улучшенный выход и/или более низкую скорость подачи в реактор получения бензина. Стадия синтеза бензина 12 может состоять из одного или нескольких реакторов синтеза бензина.

Частичный поток 40 и рециркулирующий поток 42 представляют собой горячие рециркулирующие потоки, которые могут быть индивидуально охлаждены или иным способом обработаны, например, конверсией в реакторе конверсии водяного газа 45. Содержание воды, таким образом, понижается. Повышение давления в двух рециркулирующих потоках может быть обеспечено использованием компрессоров и эжекторов (не показаны). Установка 15 для охлаждения и/или разделения охлажденного отходящего потока бензина включает обычные средства, такие как прямое/косвенное охлаждение, мембрану для фазового разделения, испарительный сепаратор и промывку.

Синтез бензина, происходящий на стадии синтеза бензина 12, может быть выполнен обычным способом.

Рециркуляция горячего потока, отходящего из реактора получения бензина (а не газа, полученного после охлаждения до почти комнатной температуры и конденсации), обеспечивает несколько преимуществ.

Главное преимущество состоит в том, что только часть потока, отходящего из реактора получения бензина, должна быть охлаждена до почти комнатной температуры (0-50°С), снижая как размер, так и нагрузку теплообменников, холодильников и вымораживающих аппаратов. Кроме того, количество рециркулирующего газа, который должен быть повторно нагрет до уровней, близких к температуре входа в реактор получения бензина, понижают.

Дополнительное преимущество горячей рециркуляции состоит в том, что она увеличивает концентрацию конденсируемых веществ (углеводородов и воды) в потоке, отходящем из реактора получения бензина, тем самым увеличивая точку росы потока, отходящего из реактора получения бензина. Когда точку конденсации потока, выходящего из реактора получения бензина, достигают при более высокой температуре, теплопроизводительность, извлекаемая в стадии конденсации, увеличивается и может быть использована, например, для генерации пара.

Еще одно дополнительное преимущество в установлении горячей рециркуляции из стадии синтеза бензина состоит в том, что распределение бензиновых продуктов будет благоприятно сдвигаться к более высоко кипящим соединениям, улучшая, между прочим, характеристики давления паров конечного бензинового продукта.

Эжекторы подвергаются ограничениям, с которыми сталкиваются при большом падении давления, если объемная скорость потока всасывания больше по сравнению с объемной скоростью движения потока. В специфическом варианте выполнения изобретения потребность в скорости потока газа с помощью стадии синтеза бензина снижают до уровня, где эжектор будет удовлетворять потребностям с помощью рециркуляции без недопустимого падения давления. Этот эжектор может быть помещен выше по ходу стадии синтеза бензина 12 и ниже стадии окислительного синтеза 5.

В другом специфическом варианте выполнения изобретения избегают необходимости рециркуляции непрореагировавшего газа в стадию окислительного синтеза, что означает, что позволенное падение давления должно только соответствовать подходящему рабочему давлению стадии синтеза бензина, как описано.

Специфические преимущества использования эжектора состоят в том, что мощность, необходимую для рециркуляции непрореагировавшего газа, снижают или устраняют, и что рециркуляция горячего отходящего потока (сырого бензинового продукта) из стадии синтеза бензина служит в качестве средства прямого обогрева сырья, подаваемого на стадию синтеза бензина.

Фигура 4 показывает расположения основного процесса превращения каменноугольного газа в бензин, использованные в Примерах 1-3. Для простоты понимания модификации изобретения были указаны посредством толстой линии 44/48 и обозначенного штрихами прямоугольника КВГ 45. Таким образом, один вариант выполнения (Пример 1) этого способа представляет собой обычный объединенный процесс синтеза бензина, в который подают каменноугольный газ, обогащенный окисью углерода, и который включает в качестве рециркулирующих потоков только рециркулирующий поток 24 охлажденного (температура выделения до 50°С) потока, отходящего из установки VLL сепарации ниже по ходу потока реактора синтеза бензина. Варианты выполнения изобретения (Примеры 2 и 3) исключительно также включают рециркуляцию горячего отходящего потока 44/48 (толстая линия), преимущества которого были описаны выше. В Примере 3 включено использование конверсии водяного газа в рециркуляции горячего отходящего потока (обозначенный штрихами прямоугольник КВГ 45).

Каменноугольный газ 1 смешивают с рециркулирующим газом 24 и подают на стадию окислительного синтеза 5, где происходит каталитическая конверсия синтез-газа в оксигенаты. Перед введением на стадию окислительного синтеза 5 каменноугольный газ подвергают стадии удаления кислого газа 2, где удаляют кислые газы, такие как двуокись углерода. Удаление кислого газа может содержать потоки объединенного рециркулирующего газа и каменноугольного газа (как показано в фигуре 4), или оно может, необязательно, содержать только рециркулирующий газовый поток (возможность, не показанная в фигуре 4). Необязательно, в линии 3 добавляют воду в стадию окислительного синтеза 5. Отходящий поток 8, необязательно, смешивают с рециркулирующим потоком 30 и с рециркулирующим потоком 48 и перемещают в реактор синтеза бензина 12 для конверсии в углеводороды. В случаях вариантов выполнения изобретения (Примеры 2 и 3) горячий поток, отходящий из реактора получения бензина 14, разделяют на горячий рециркулирующий поток 44, и остаточный поток 16, охлаждают и разделяют на сырой бензиновый продукт 19, воду 18 и газовую фазу 20 в VLL сепараторе 17. В ином случае в обычном варианте выполнения изобретения (Пример 1) горячий поток, отходящий из реактора получения бензина 14, просто охлаждают перед разделением на потоки 18, 19 и 20 в VLL сепараторе 17.

Горячий рециркулирующий поток 44, когда его используют, далее, необязательно, охлаждают/нагревают и/или обрабатывают и рециклизуют посредством повышения давления в одну или несколько точек подачи на стадию синтеза бензина 12 или в отходящий поток стадии окисления и рециркулирующую смесь 10. Обработка рециркулирующего потока 44 может содержать (как в Примере 3) пропускание его в реактор конверсии водяного газа 45, чтобы обеспечить рециркулирующий поток 48 с пониженным содержанием воды и окиси углерода и обогащенный водородом и двуокисью углерода.

Поток 20, содержащий непрореагировавшие реагенты, перемещают из установки 17 и рециклизуют как рециркулирующий поток после удаления газа для продувки 22 в стадию окислительного синтеза 5 через стадию удаления кислого газа 8. Необязательно, рециркулирующий поток 30 отделяют от рециркулирующего потока 24 и перемещают в отходящий поток 8, который смешивают с рециркулирующим потоком 48 и вводят в стадию синтеза бензина 12.

Примеры

Пример 1 (сравнительный)

Этот пример не является вариантом выполнения настоящего изобретения. Сделана ссылка на фигуру 4, где в этом специфическом примере исключают рециркуляцию по изобретению потока, отходящего от получения бензина 44.

Каменноугольный газ 1 с точно установленным составом, указанным в Таблице 1, при давлении 59,7 бар смешивают с потоком, отделенным от рециркулирующего газа 24, и пропускают в установку удаления СO2 2. Содержание СO2 понижают в очищенном каменноугольном газе до 0,01%. CO2 удаляют, чтобы увеличить степень конверсии синтез-газа. Воду 3 добавляют в объединенный процесс синтеза, чтобы регулировать состав синтез-газа до оптимума, требуемого для конверсии в оксигенаты. В стадии окислительного синтеза 5 синтез-газ эффективно превращают в смесь оксигенатов.

Рециркулирующий поток 30, являющийся потоком, отделенным от рециркулирующего потока 24, смешивают с потоком 8, отходящим из стадии окислительного синтеза 5, который обогащен оксигенатами,

Состав оксигенатов, содержащихся в смеси 10, является таким (регулируемым скоростью рециркуляции в потоке 30), что синтез бензина может быть проведен адиабатически от температуры 325°С. Желательный выход компонентов С5+ 78% по массе в синтезе устанавливает максимальную температуру в синтезе бензина в 395°С.

Таблица 1 показывает составы газов, полученные в различных положениях.

щий газ

Пример 2

Это пример по изобретению, демонстрирующий преимущества, получаемые при включении рециркуляции горячего потока 44, отходящего со стадии синтеза бензина. Эксперимент Примера 1 повторяли с теми же целевыми величинами на выход бензина, которые определены в Примере 1. В отличие от Примера 1, вводят рециркуляцию горячего отходящего потока. Рециркулирующий поток 44 охлаждают, сжимают и формируют сжатый горячий отходящий поток 48, который смешивают со смесью 10 из потока, отходящего со стадии окисления/рециркулирующего газа, чтобы сформировать поток 11, который подают на стадию синтеза бензина 12.

Таблица 2 обобщает результаты, получаемые проведением способа этого примера.

Необходимо заметить, что мольный поток компонента соединений С5+слегка ниже по сравнению с Примером 1. Это происходит вследствие того, что средняя молекулярная масса C5+, содержащегося в этом продукте, повышается при применении рециркуляции горячего отходящего потока, как описано ранее.

Как будет видно из Таблицы 2, скорости течения рециркулирующего потока 24 сильно понижаются, но также скорость течения потока 11 в стадию синтеза бензина понижается. Это происходит вследствие повышающейся относительной теплоемкости потока, подаваемого в стадию синтеза бензина, то есть потока 4. Уровень воды в этом подаваемом сырье возрастает с 0,11% до 8,84%, снижая тенденцию обратимой дезактивации (коксования) катализатора. Однако такая повышенная концентрация воды может повышать тенденцию необратимой дезактивации (деалюминирования) в зависимости от применяемого катализатора синтеза бензина и температуры и давления синтеза.

Посредством следующего Примера 3 будет демонстрироваться, как уровень воды может быть понижен в составе, входящем на стадию синтеза бензина.

Пример 3

Пример 2 выше повторяли за исключением того, что стадию КВГ 45 включали в рециркуляцию горячего отходящего потока 44/48 к входу в стадию синтеза бензина 12. Рециркулирующий поток 44 (при 395°С) из потока, отходящего от получения бензина, пропускали через реактор КВГ 45, содержащий катализатор конверсии водяного газа, преобразующий воду с окисью углерода с образованием водорода и двуокиси углерода. Сжатый поток 48, отходящий отсюда, смешивают с потоком, отходящим от стадии окисления/рециркулирующей смесью 10, формируя поток, подаваемый на стадию синтеза бензина 11.

Результаты, полученные в этой схеме процесса, обобщены в Таблице 3 ниже.

Катализаторы, использованные в стадии КВГ, выбраны из подходящих КВГ катализаторов, как описано.

Заметим, что средняя молекулярная масса С5+, содержащихся в продукте, возрастает при применении рециркуляции горячего отходящего потока, снижая молярную объемную скорость потока компонента при постоянном выходе C5+(на основе массы).

Пример 4

(а) В базовом эксперименте, метанол (0,07 мл/мин, жидкая основа), разбавленный азотом (100 мл/мин), непрерывно подавали в газовой фазе в трубчатый реактор, заполненный 0,5 г цеолита H-ZSM-5, поставляемого Zeochem AG (PZ-2/100 Н), при температуре впуска 350°С и давлении 15 избыточных бар. Введением подачи метанола при высокой объемной скорости (5,7 г/г катализатора в час), время цикла, то есть время, проходящее, пока формирование кокса на цеолите не вынуждает снижение производства углеводорода и, в конечном счете, не прекращает его, и метанол и диметиловый эфир не появляются в отходящих потоках, составляло 68 ч ± 2 ч.

(б) Эксперимент (а) повторяли со свежим катализатором, кроме того, что м-ксилол и воду, каждый в количестве 10% по весу добавляли в подаваемый метанол. Ксилолы представляют собой значительную фракцию, обычно 5-10% по весу углеводородного продукта, возникающего при конверсии метанола над H-ZSM-5 при типичных условиях реакции. Объемный жидкий поток увеличивали так, чтобы скорость подачи метанола была такой же, как в Примере (а). Время, истекавшее до проскока метанола и диметилового эфира, было 82 ч ± 2 ч.

(в) Эксперимент (б) повторяли со свежим катализатором, кроме того, что м-ксилол заменяли на толуол. Время, истекавшее до проскока метанола и диметилового эфира, было 66 ч ± 2 ч.

(г) Эксперимент (б) повторяли со свежим катализатором, кроме того, что м-ксилол заменяли на 1,2,4-триметилбензол. Время, истекавшее до проскока метанола и диметилового эфира, было 80 ч ± 2 ч.

(д) Эксперимент (б) повторяли со свежим катализатором, кроме того, что м-ксилол заменяли на смесь углеводородов. Эта смесь углеводорода содержала главные составные части углеводородного продукта, полученного при конверсии метанола над H-ZSM-5 (количества в % по весу): 2-метилбутан 15,3, 1-пентен 5,1, 2,3-диметилбутан 0,6, 2-метилпентан 9,0, 3-метилпентан 5,8, метилциклопентан 7,5, бензол 0,1, 2,3-диметилпентан 3,2, метилциклогексан 11,5, толуол 2,6, октан (изомеры) 7,7, этилциклогексан 2,6, о-ксилол 1,3, м-ксилол 2,6, п-ксилол 3,8, 1,3,5-триметилбензол 10,2, 1,2,4-триметилбензол 10,2, 1,2,3 триметилбензол 0,3, 1,2,4,5-тетраметилбензол 6,4. Воду не добавляли к этой смеси. Чтобы моделировать присутствие легких углеводородов, присутствующих в горячем отходящем потоке рециркуляции, примешивали газ-носитель азот, чтобы получить 1% по объему пропилена. Время, истекающее до прорыва метанола и диметилового эфира, было 84 ч ± 2 ч.

Результаты в экспериментах от (а) до (д) демонстрируют, что одновременная подача оксигенатов (метанола) и тяжелого углеводородного продукта в результате смешивания подаваемого потока, содержащего оксигенаты, с горячим потоком рециркуляции, отходящим из реактора получения бензина, не оказывает негативного влияния на скорость коксования цеолита, скорее был обнаружен благоприятный эффект.

В Примере 4 (д) выход углеводородов, имеющих число атомов углерода 5 или более, был значительно улучшен.

Далее обнаружили, что содержание ароматических соединений, главным образом, три- и тетраметилбензолов, имеющих высокие октановые числа, в произведенной углеводородной фракции было значительно выше (30-35 мас.%), чем содержание ароматических соединений в других полученных углеводородных продуктах (25-30 мас.%). Другое преимущество установления рециркуляции горячего отходящего потока на стороне подачи в реактор получения бензина, следовательно, состоит в том, что повышается октановое число полученного продукта.

Рециркуляция части горячего отходящего потока на сторону подачи на стадии синтеза бензина имеет дальнейшее преимущество, что легкие олефины, присутствующие в рециркулирующем потоке, которые являются реакционноспособными промежуточными веществами, в подаче метанола возвращаются в реактор получения бензина, где они далее вступают в реакцию, например, при алкилировании оксигенатами, тем самым увеличивая среднее число атомов углерода углеводородного продукта, то есть повышая количество более высококипящих компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА УГЛЕВОДОРОДНЫХ КОМПОНЕНТОВ БЕНЗИНА | 2007 |

|

RU2448147C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ТРУДНО КОНВЕРТИРУЕМЫХ ОКСИГЕНАТОВ В БЕНЗИН | 2006 |

|

RU2428455C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА | 2010 |

|

RU2543482C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ БИОМАССЫ | 2018 |

|

RU2674158C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И УГЛЕВОДОРОДОВ БЕНЗИНОВОГО РЯДА ИЗ СИНТЕЗ-ГАЗА | 2015 |

|

RU2610277C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ СЕЛЕКТИВНОГО ПРЕВРАЩЕНИЯ ОКСИГЕНАТА В ПРОПИЛЕН С ИСПОЛЬЗОВАНИЕМ ТЕХНОЛОГИИ ПОДВИЖНОГО СЛОЯ И ГИДРОТЕРМИЧЕСКИ СТАБИЛИЗИРОВАННОЙ БИФУНКЦИОНАЛЬНОЙ КАТАЛИЗАТОРНОЙ СИСТЕМЫ | 2006 |

|

RU2409538C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 2010 |

|

RU2442767C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ОЛЕФИНОВ ИЗ ОКСИГЕНАТОВ | 2020 |

|

RU2806768C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА И ДУРОЛА | 2010 |

|

RU2440189C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2005 |

|

RU2286327C1 |

Изобретение относится к способу получения углеводородных продуктов. Способ включает стадии (а) обеспечения потока, содержащего оксигенаты; (б) смешивания указанного потока с рециркулирующим потоком с образованием потока, подаваемого для получения бензина; (в) контакта потока, подаваемого в реактор получения бензина, с одним или несколькими катализаторами синтеза бензина, чтобы получить отходящий поток, содержащий более высокомолекулярные углеводороды, кипящие в интервале бензина; (г) удаление со стадии (в) отходящего потока; и (д) отделения части отходящего потока с формированием рециркулирующего потока, в котором, необязательно, далее снижают содержание воды или обогащают его водородом, затем сжимают и возвращают на стадию (б), где поток, содержащий оксигенаты, далее содержит окись углерода, а рециркулирующий поток в стадии (д) подвергают реакции конверсии водяного газа. Использование настоящего изобретения позволяет снизить потери энергии и снизить размер оборудования, относящегося к операциям рециркуляции реактора получения бензина. 5 з.п. ф-лы, 4 ил., 4 пр., 3 табл.

1. Способ получения углеводородных продуктов, содержащий стадии

(а) обеспечения потока, содержащего оксигенаты;

(б) смешивания указанного потока с рециркулирующим потоком с образованием потока, подаваемого для получения бензина;

(в) контакта потока, подаваемого в реактор получения бензина, с одним или несколькими катализаторами синтеза бензина, чтобы получить отходящий поток, содержащий более высокомолекулярные углеводороды, кипящие в интервале бензина;

(г) удаление со стадии (в) отходящего потока; и

(д) отделения части отходящего потока с формированием рециркулирующего потока, в котором, необязательно, далее снижают содержание воды или обогащают его водородом, затем сжимают и возвращают на стадию (б), где поток, содержащий оксигенаты, далее содержит окись углерода, а рециркулирующий поток в стадии (д) подвергают реакции конверсии водяного газа.

2. Способ по п.1, где поток, отходящий из стадии (г), охлаждают до температуры выше 50°С и, необязательно, отделяют выше по ходу разделения отходящего потока.

3. Способ по п.2, где разделение проводят путем разделения фаз.

4. Способ по п.1, где смесь, подаваемую в реактор получения бензина, вводят в контакт с катализатором получения бензина адиабатическим способом.

5. Способ по п.1, где рециркулирующий поток сжимают посредством эжектора, а содержащий оксигенаты поток со стадии (а) действует как движущий поток.

6. Способ по любому из пп.1-5, где стадии с (а) по (в) проводят в присутствии синтез-газа.

| US 4481305 A1, 06.11.1984 | |||

| US 4520216 A1, 28.05.1985 | |||

| WO 2007020068 A1, 22.02.2007 | |||

| СПОСОБ ПРОИЗВОДСТВА ЖИДКИХ СИНТЕТИЧЕСКИХ МОТОРНЫХ ТОПЛИВ | 2001 |

|

RU2191170C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1997 |

|

RU2131905C1 |

Авторы

Даты

2013-01-27—Публикация

2008-09-12—Подача