Изобретение относится к органической химии, а именно к способам получения углеводородов и, в частности, к способу получения бензиновых фракций путем каталитической конверсии органического сырья. В качестве органического сырья используются жидкие органические отходы, содержащие одно- и многоатомные спирты, эфиры, альдегиды, кетоны и другие соединения с общей формулой:

R-O, где R - углеводородные радикалы парафинового, олефинового, нафтенового или ароматического ряда; О - кислородсодержащие функциональные группы, например, -OH, -OR, -COH, =O, -COR, -COOH, -COOR и т.д.

Продуктами превращения органического сырья являются бензиновая фракция, газообразные углеводороды и вода.

В настоящее время органические отходы химических производств обезвреживают путем сжигания на факелах или в топливных сетях заводов. Многие виды данных отходов потенциально являются сырьем для получения ценных химических продуктов, в частности, высокооктанового неэтилированного бензина.

Известны способы получения углеводородов, в т.ч. бензиновых фракций, из кислородсодержащих соединений различных классов путем каталитической переработки при температуре 275-600oC, давлении 0,1-5,0 МПа и объемной скорости (по жидкому сырью) - 0,5-100 ч-1 в присутствии цеолитсодержащих катализаторов (патент США N 4238631, кл. C 07 C 1/20, 1980; патент США N 4278565, кл. C 07 C 1/20, 1981; патент США N 4311865, кл. C 07 C 1/20, 1982; патент США N 4328384, кл. C 07 C 1/20, 1982; патент США N 4431856, кл. C 07 C 1/20, 1984; патент США N 4544783, кл. C 07 C 1/20, 1985; патент США N 4605804, кл. C 07 C 1/20, 1986; патент ГДР N 260487, кл. C 07 C 1/24, 1988; [1-8]).

Недостатками данных способов являются или малая активность катализатора (низкая степень превращения органического сырья) или получают катализат с высоким содержанием олефиновых продуктов и низким содержанием ароматических углеводородов, что отрицательно влияет на качество бензиновой фракции.

Наиболее близким к предлагаемому является способ получения жидких моторных топлив путем переработки органических отходов и углеводородных смесей вторичного происхождения в присутствии катализатора на основе высококремнеземного цеолита типа пентасил в среде водородсодержащего газа при повышенных температурах и давлении (патент РФ N 2082748, кл. 6 C 10 G 11/05, 1997 [9] ). Согласно выбранному прототипу для превращения органического сырья в качестве катализатора используют бинарные окисные системы элементов III, IV, V и VII групп Периодической таблицы элементов каркасного строения с системой каналов молекулярных размеров, в которых во второй координационной сфере атомов кремния кристаллической решетки цеолита находится не более одного катиона, имеющего заряд 3+ изоморфно-замещающего элемента и на внешней поверхности кристаллов цеолита отсутствуют катионы изоморфно-замещающих элементов или их оксидные некаркасные соединения.

Основным недостатком прототипа является то, что при переработке альдегид-кетон и олефинсодержащего органического сырья для обеспечения удлиненного межрегенерационного цикла работы катализатора требуется стадия предварительного контактирования сырья с тем же катализатором или с Ni/SiO2, или с Ni/Al2O3 при давлении 0,1-2,0 МПа, температуре 180-280oC и весовой скорости подачи сырья 0,5-4,0 ч-1 в среде водородсодержащего газа при объемном отношении водород: сырье = 20-50:1. После предварительной обработки сырья вышеизложенным способом межрегенерационный цикл работы катализатора увеличивается в несколько раз.

Задачей настоящего изобретения является получение бензиновых фракций с высоким выходом путем каталитической переработки кислородсодержащих органических отходов и побочных продуктов промышленных производств с использованием катализаторов, позволяющих обеспечить удлиненный межрегенерационный цикл и упростить процесс получения бензиновых фракций за счет сокращения стадии предварительного контактирования сырья с тем же катализатором или с Ni/SiO2, или с Ni/Al2O3.

Поставленная задача решается тем, что в предлагаемом способе получения бензиновых фракций путем контактирования исходного сырья - кислородсодержащих органических отходов и побочных продуктов промышленных производств - в среде водородсодержащего газа при повышенных температурах и давлении в качестве катализатора используют композицию, состоящую из цеолита типа пентасил и металлоксидного компонента в виде некаркасных фазовых соединений, содержащего, мас.%: ZnO - 65-70, Cr2O3 - 29-34 и W2O5 - 1 или ZnO - 29-31, CuO - 58-64 и Al2O3 - 7-9 при массовом соотношении цеолита и металлоксидного компонента в катализаторе равном 30-50 и 70-50, соответственно, и процесс ведут в проточно-циркуляционной системе с охлаждением газового потока после реактора, отделением сконденсировавшихся продуктов реакции и подачей части газового потока на рецикл.

Задача решается также тем, что процесс проводят при температуре 280-420oC.

Отличительными признаками изобретения являются:

а) в способе используют бифункциональный катализатор, состоящий из цеолита типа пентасил и металлоксидного компонента, содержащего, мас.%: ZnO - 65-70, Cr2O3 - 29-34 и W2O5 - 1 или ZnO - 29-31, CuO - 58-64 и Al2O3 - 7-9;

б) массовое отношение цеолита к металлоксидному компоненту в катализаторе равно 30-50/50-70;

в) процесс ведут в проточно-циркуляционной системе с охлаждением газового потока после реактора, отделением сконденсировавшихся продуктов реакции и подачей части газового потока на рецикл;

г) процесс проводят при температуре 280-420oC.

Использование металлоксидного компонента катализатора, состоящего из оксидов Zn, Cr и W или оксидов Zn, Cu и Al, позволяет усилить активность катализатора в реакциях восстановления альдегидов и кетонов до спиртов, а также в реакциях гидрирования двойных связей олефинов, диенов и ненасыщенных карбонильных соединений. Применение традиционных гидрирующих металлов, например Ni в сочетании с цеолитом типа пентасил в условиях протекания процесса (Т= 280-420oC, P=2,0 МПа), невозможно вследствие ухудшения селективности образования бензиновой фракции за счет повышенного образования метана и легких углеводородов. Использование благородных металлов (Pt, Pd) также ограничено из-за их высокой стоимости и чувствительности к различным примесям в водородсодержащем газе (CO, CO2 и т.д.). Высокое содержание металлоксидного компонента в катализаторе (50-70 мас.%), а также фазовое распределение оксидов металлов на внешней поверхности кристаллов цеолита позволяют значительно интенсифицировать как протекание процессов насыщения водородом C=C и C=O связей, так и предотвращение образования на внешней поверхности кристаллов цеолита поликонденсированных соединений - предшественников кокса. Совокупность перечисленных каталитических свойств металлоксидного компонента в сочетании с дегидратирующей, ароматизирующей и изомеризующей активностью цеолита типа пентасил приводит к:

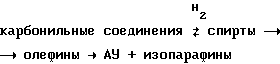

а) увеличению глубины превращения альдегидов и кетонов за счет быстрого и неравновесного протекания реакций дегидратации спиртов и превращения образующихся олефинов в ароматические углеводороды (АУ) и изопарафины по схеме нетривиального бифункционального катализа:

б) уменьшению коксообразования на внешней поверхности кристаллов цеолита, и тем самым позволяет увеличить межрегенерационный пробег катализатора в несколько раз без применения стадии предварительного контактирования сырья с другим катализатором на основе цеолита типа пентасил или с Ni/SiO2 (Ni/Al2O3).

Выбор температуры проведения процесса - Т = 280-420oC - обусловлен оптимумом протекания совокупности перечисленных каталитических реакций для заявляемого катализатора. Большое значение для повышения селективности и межрегенерационного пробега катализатора имеет использование циркуляции газового потока после реактора с отделением сконденсировавшихся продуктов реакции и подачей газообразных продуктов снова в реактор. Применение циркуляции позволяет:

а) обеспечить в реакторе высокое отношение H2/органическое сырье, что, во-первых, увеличивает глубину гидрирования непредельных альдегидов и кетонов в насыщенные спирты, во-вторых, способствует удалению олигомерных продуктов предшественников кокса - с поверхности катализатора;

б) создать такие условия контакта кислородсодержащих продуктов с катализатором, при которых постоянно удаляется образующаяся вода из циркуляционного газа и тем самым предотвращается гидратация олефинов обратно в спирты;

в) снизить время контакта промежуточных олефинов с катализатором настолько, чтобы ограничить рост продуктов их олигомеризации в пределах углеводородов бензиновой фракции и удалить их из зоны катализа.

Предлагаемый способ получения бензиновых фракций может быть применен в промышленном масштабе для переработки различных кислородсодержащих органических отходов и побочных продуктов, таких как спиртовые фракции производства капролактама, кубовые остатки и эфирные фракции, получаемые при ректификации метанола, этанола, C4-спиртов и 2-этилгексанола, жидкие отходы производства этилцеллозольва и т.д.

Промышленная применимость заявляемого способа иллюстрируется примерами 3-6, примеры 1,2 - прототип.

Пример 1 - прототип. В качестве сырья для получения бензиновой фракции применяют отходы производства 2-этилгексанола. Используют катализатор в виде бинарной окисной системы типа Me(1)nOm Me(2)pOt, где Me(1) - Si, Ge, а Me(2) - Al, Fe, В, Be, Ga. Исходное сырье имеет следующий состав, мас.%: бутанол - 50,0; 2-этилбутираль - 10,0; кротоновый альдегид- 2,0; 2-этилгексеналь - 8,0; 2-этилгексаналь - 10,0; 2-этилгексанол - 20,0. Процесс проводят в среде водорода при температуре 400oC, давлении 2,0 МПа и весовой скорости подачи сырья 0,4 ч-1. Степень превращения всех органических компонентов сырья составляет 100%. Выходы бензиновой фракции, углеводородных газов и реакционной воды на пропущенное сырье составляют 64,5, 14,3 и 21,2% соответственно. Состав бензиновой фракции, мас.%: C4 - 9,4; н-парафины отсутствуют; ароматические углеводороды - 16,5; изопарафины + циклопарафины - 74,1.

Пример 2 - прототип. Аналогичен примеру 1. Отличается тем, что предварительно сырье подвергают контактированию в среде водорода с катализатором Ni/SiO2 или Ni/Al2O3 в первом реакторе при температуре 180-1, давлении 0,5 МПа и весовой скорости подачи сырья 4 ч-1; соотношение сырье : водород = 1 : 20. Сконденсированные жидкие органические продукты отделяют от воды и направляют на превращение во второй реактор. Во втором реакторе используют катализатор примера 1, а процесс проводят при температуре 380oC, давлении 1,0 МПа и весовой скорости подачи сырья 0,9 ч-1. Степень превращения всех органических компонентов исходного сырья - 100%. Выход бензиновой фракции на пропущенное через два реактора сырье составляет 62,3 %. Состав бензиновой фракции после второго реактора, мас. %: н-парафины - 4,5; изопарафины + циклопарафины - 56,9; ароматические углеводороды - 38,6.

Недостатками данных процессов по прототипу являются:

- невысокая стабильность катализатора (пример 1) - предполагаемый пробег катализатора до регенерации не превышает 10 ч;

- двухстадийность процесса (пример 2).

Предлагаемый способ получения бензиновых фракций (см. далее примеры 3-6) имеет преимущества по сравнению с примером 1 - межрегенерационный пробег катализатора выше в несколько раз, при этом заявляемый процесс осуществляется в одну стадию без применения стадии предварительной подготовки сырья, приведенной в примере 2.

Пример 3. В качестве сырья для получения бензиновой фракции применяют отходы производства 2-этилгексанола состава, мас.%: бутанол - 50,0; 2-этилбутираль - 10,0; кротоновый альдегид - 2,0; 2-этилгексеналь - 8,0; 2-этилгексаналь - 10,0; 2-этилгексанол - 20,0. Используют катализатор N 1, состав которого приводится в табл. 1. Процесс проводят в проточно- циркуляционной системе в среде водорода с охлаждением газового потока после реактора, отделением сконденсировавшихся продуктов реакции и подачей части газового потока на рецикл. Температура в реакторе 400oC, давление 2,0 МПа, весовая скорость подачи сырья 0,4 ч-1 при объемной скорости подачи водорода в рецикл около 300 ч-1. Степень превращения всех органических компонентов сырья составляет 100%. Выходы бензиновой фракции, углеводородных газов и реакционной воды на пропущенное сырье составляют 65,6, 13,0 и 21,4%, соответственно. Групповой состав бензиновой фракции, мас.%: C4 - 10,3; н-парафины отсутствуют; ароматические углеводороды - 16,2; изопарафины + циклопарафины - 73,5. Углеводородный состав бензина приводится в табл. 2.

Пример 4. В качестве сырья для получения бензиновой фракции применяют кубовый остаток производства изопропилового спирта состава, мас.%: диизопропиловый эфир - 65; изопропиловый спирт - 10; ненасыщенные олигомеры пропилена (-(CH2)n-) - 25. Используют катализатор N 1, состав которого приводится в табл. 1. Процесс проводят в проточно-циркуляционной системе в среде водорода с охлаждением газового потока после реактора, отделением сконденсировавшихся продуктов реакции и подачей части газового потока на рецикл. Температура в реакторе 400oC, давление 2,0 МПа, весовая скорость подачи сырья 1,1 ч-1 при объемной скорости подачи водорода в рецикл около 300 ч-1. Степень превращения всех органических компонентов сырья составляет 100%. Выходы бензиновой фракции, углеводородных газов и реакционной воды на пропущенное сырье составляют 69,2, 13,7 и 15,7% соответственно. Групповой состав бензиновой фракции, маc.%: C4 - 3,9; н-парафины отсутствуют; ароматические углеводороды - 18,1; изопарафины + циклопарафины - 78,0. Углеводородный состав бензина приводится в табл. 2.

Пример 5. В качестве сырья для получения бензиновой фракции применяют кубовый остаток производства изопропилового спирта состава, мас.%: диизопропиловый эфир - 65; изопропиловый спирт - 10; ненасыщенные олигомеры пропилена - 25. Используют катализатор N 2, состав которого приводится в табл. 1.

Процесс проводят в проточно-циркуляционной системе в среде водорода с охлаждением газового потока после реактора, отделением сконденсировавшихся продуктов реакции и подачей части газового потока на рецикл. Температура в реакторе 300oC, давление 2,0 МПа, весовая скорость подачи сырья 0,9 ч-1 при объемной скорости подачи водорода в рецикл около 300 ч-1. Степень превращения всех органических компонентов сырья составляет 98%. Выходы бензиновой фракции, углеводородных газов и реакционной воды на пропущенное сырье составляют 61,1, 24,4 и 14,5% соответственно. Групповой состав бензиновой фракции, мас.%: C4 - 9,2; н-парафины - 7,7; ароматические углеводороды - 25,6; изопарафины + циклопарафины - 57,5. Углеводородный состав бензина приводится в табл. 2.

Пример 6. Жидкие органические отходы производства этилцеллозольва смешанные с кубовым остатком производства изопропилового спирта в массовом соотношении 2 : 1 применяют в качестве сырья для получения бензиновой фракции. Комбинированное сырье имеет следующий состав, мас.%: диизопропиловый эфир - 21; изопропиловый спирт - 3; ненасыщенные олигомеры пропилена - 8; этиленгликоль - 20; этилкарбитол - 34; диэтиловый эфир триэтиленгликоля - 14. Используют катализатор N 1, состав которого приводится в табл. 1. Процесс проводят в проточно-циркуляционной системе в среде водорода с охлаждением газового потока после реактора, отделением сконденсировавшихся продуктов реакции и подачей части газового потока на рецикл. Температура в реакторе 400oC, давление 2,0 МПа, весовая скорость подачи сырья 1,3 ч-1 при объемной скорости подачи водорода в рецикл около 300 ч-1. Степень превращения всех органических компонентов сырья составляет 100%. Выходы бензиновой фракции, углеводородных газов и реакционной воды на пропущенное сырье составляют 32,6, 34,7 и 32,7% соответственно. Групповой состав бензиновой фракции, маc. %: C4 - 2,9; н-парафины - 2,3; ароматические углеводороды - 65,3; изопарафины + циклопарафины - 29,5. Углеводородный состав бензина приводится в табл. 2.

Экспериментальные данные, а также произведенные экспертные оценки показывают, что при переработке одинакового альдегид-кетон и олефинсодержащего органического сырья без применения дополнительной каталитической стадии предварительной обработки сырья при повышенных температурах и давлении межрегенерационный цикл работы заявляемого катализатора превышает межрегенерационный цикл работы катализатора, используемого в прототипе.

Источники информации

1. Патент США N 4238631, кл. C 07 C 1/20, 1980.

2. Патент США N 4278565, кл. C 07 C 1/20, 1981.

3. Патент США N 4311865, кл. C 07 C 1/20, 1982.

4. Патент США N 4328384, кл. C 07 C 1/20, 1982.

5. Патент США N 4431856, кл. C 07 C 1/20, 1984.

6. Патент США N 4544783, кл. C 07 C 1/20, 1985.

7. Патент США N 4605804, кл. C 07 C 1/20, 1986.

8. Патент ГДР N 260487, кл. C 07 C 1/24, 1988.

9. Патент РФ N 2082748, кл. 6 C 10 G 11/05, 1997.

Изобретение относится к способам получения углеводородов, в частности к способу получения бензиновых фракций путем каталитической конверсии органического сырья - кислородсодержащих органических отходов и побочных продуктов различных производств. Описывается способ переработки кислородсодержащих органических отходов и побочных продуктов в среде водородсодержащего газа при повышенных температурах и давлении в присутствии катализатора, состоящего из цеолита типа пентасил и металлоксидного компонента в виде некаркасных фазовых соединений, содержащего, мас.%:

ZnO - 65 - 70

Cr2O3 - 29 - 34

W2O5 - 1

или

ZnO - 29 - 31

CuO - 58 - 64

Al2O3 - 7 - 9

при массовом соотношении цеолита и металлоксидного компонента в катализаторе, равном 30 - 50 и 70 - 50 соответственно, процесс проводят при температуре 280 - 420oC в проточно-циркуляционной системе с охлаждением газового потока после реактора, отделением сконденсировавшихся продуктов реакции и подачей части газового потока на рецикл. Технический результат - увеличение межрегионального цикла работы катализатора при 98 - 100% конверсии кислородсодержащего органического сырья. 1 з.п. ф-лы, 2 табл.

ZnO - 65 - 70

Cr2O3 - 29-34

W2O5 - 1

или

ZnO - 29 - 31

CuO - 58 - 64

Al2O3 - 7 - 9

при массовом соотношении цеолита и металлоксидного компонента в катализаторе, равном 30 - 50 и 70 - 50 соответственно, процесс ведут в проточно-циркуляционной системе с охлаждением газового потока после реактора, отделением сконденсировавшихся продуктов реакции и подачей части газового потока на рецикл.

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ МОТОРНЫХ ТОПЛИВ | 1993 |

|

RU2082748C1 |

| US 4605804 A, 12.08.86 | |||

| US 4544783 A, 01.10.85 | |||

| US 4431856 A, 14.02.84. | |||

Авторы

Даты

1999-06-20—Публикация

1997-11-19—Подача