Область техники

Настоящее изобретение относится к способу и установке для покрытия элемента материалом, и, в частности к установке и способу для облицовки труб и подобных изделий.

Предшествующий уровень техники

В настоящее время известны способы и установки для облицовки труб.

Один из способов облицовки существующих трубопроводов описан в патенте США № 4687677 (Jonasson). Данный способ включает в себя введение гибкого вкладыша в форме шланга, содержащего вулканизуемый пластиковый материал, в трубопровод, подлежащий облицовке. Гибкий вкладыш вводится в трубопровод в невулканизированном состоянии и прижимается к внутренней поверхности трубопровода при помощи сжатого воздуха. Гибкий вкладыш отверждается на месте путем воздействия на вулканизируемый термоотверждающийся каучуковый материал энергии излучения. Подобное решение описано в публикации WO 92/16784 (Lundmark). В этом решении вкладыш в форме шланга вводится в трубопровод путем втягивания вкладыша или путем выворачивания вкладыша в трубопроводе.

Существовали разные решения для облицовки трубопроводов, включая установку вкладыша в виде трубы, которая выворачивается в проходе, подлежащем облицовке, и который содержит внутренний слой из каучукового абсорбирующего материала, окруженный мембраной. Когда труба выворачивается, невулканизированный каучук примыкает к обратной поверхности трубы для пропитки слоя каучукового абсорбирующего материала, который затем присутствует на поверхности прохода. Вывернутая труба удерживается на месте под действием давления жидкости до вулканизации каучука в форму жесткой облицовки на поверхности прохода. Одно из таких решений описано в патенте Великобритании № 1512035.

В решениях по облицовке, где используется выворачивание трубы, содержащей слой каучукового абсорбирующего материала, наиболее важно, чтобы была эффективная пропитка каучукового абсорбирующего материала. В Европейском патенте 0 082 212 предпринята попытка удовлетворить это требование путем создания вакуума внутри трубы для удаления воздуха из каучукового абсорбирующего материала на обратной поверхности, так чтобы материал находился в оптимальном состоянии для приема каучука, обращенного к нему, таким образом, обеспечивая эффективное проникновение каучука в абсорбирующий материал. Однако способ, связанный с применением вакуума к трубе, является сложной процедурой, требующей размещения вакуумной трубы внутри трубы, когда она находится в сжатом состоянии до выворачивания.

Дополнительно, каучук присутствует на вывернутой поверхности трубы в форме большой пробки из невулканизированного каучука в проходе, к которому приложено избыточное давление. Это применяется для поддержания пробки из каучука, продвижения пробки и уплотнения внутри трубы. Следовательно, вывернутая труба должна проталкивать пробку из невулканизированного каучука вдоль прохода, в результате чего пробка может находиться под высоким и изменяемым давлением. Тот факт, что пробка из каучука находится под высоким изменяемым и нерегулируемым давлением, может вызывать трудности, одна из которых заключается в затруднении непрерывной подачи пополняющего каучука к пробке. Более того, поскольку нет какого-либо наблюдения, неизвестен размер или консистенция объема каучука. В частности, нет обратной связи для определения заполнения объема между вывернутой трубой и уплотнением воздухом или каучуком. Также, с неконтролируемой каучуковой «пробкой», воздух, который захватывается в объем каучука, не может исчезать.

Совершенно ясно, что если в настоящем описании сделана ссылка на публикацию предшествующего уровня техники, эта ссылка не свидетельствует о том, что публикация формирует часть общедоступных сведений в данной области техники в Австралии или любой другой стране.

Краткое описание изобретения

Настоящее изобретение относится к установке и способу для внутренней облицовки удлиненного элемента, обеспечивающих по меньшей мере частичное преодоление вышеуказанных недостатков или предоставляющих покупателю полезный или выгодный выбор.

Ввиду вышесказанного, настоящее изобретение в одном аспекте относится к установке для внутренней облицовки удлиненного элемента, содержащей наружную бочку и внутреннюю прессовочную головку, кольцевую полость для прессования, образованную между наружной бочкой и внутренним корпусом для прессования, и средство для подачи отверждаемого материала в полость для прессования, при этом отверждаемый материал, введенный в полость при перемещении удлиненного элемента через полость, облицовывает изнутри вытянутый элемент.

Средство для ввода отверждаемого материала сохраняет повышенное давление на материал для прижатия материала к внутренней поверхности удлиненного элемента при его перемещении через полость для прессования.

Удлиненный элемент может иметь любую форму поперечного сечения. Как правило, он представляет собой трубу или подобный элемент. Установка в соответствии с изобретением, как правило, используется для облицовки трубы. Конечно, разные формы удлиненных элементов или труб могут требовать пресс-форму разной формы. Более того, удлиненный элемент может быть выполнен из любого материала. Предпочтительно, чтобы его материал был по меньшей мере частично теплопроводящим, но не термически разлагаемым.

Отверждаемый материал, используемый для облицовки удлиненного элемента, является, как правило, полимером и, как правило, термопластичным материалом. Как правило, материал обеспечивается в виде сырья, такого как гранулы, и расплавляется или пластифицируется перед использованием.

Установка в соответствии с изобретением, как правило, при использовании ориентирована по существу горизонтально. Несмотря на это понятно, что установка может также быть использована вертикально, хотя горизонтальная ориентация, как правило, проще в использовании.

Установка включает в себя наружную бочку и внутренний корпус для прессования. Они могут иметь любую форму, но предпочтительно, они вместе образуют полость для прессования предпочтительного поперечного сечения. Вместе наружная бочка и внутренний корпус для прессования могут называться секцией прессовочной головки.

Внутренняя поверхность канала бочки предпочтительно имеет форму, соответствующую форме наружной поверхности удлиненного элемента. Канал имеет размер для размещения удлиненного элемента так, чтобы его наружная поверхность опиралась на внутреннюю поверхность канала наружной бочки при использовании. Удлиненный элемент, как правило, способен скользить внутри канала бочки.

Наружная бочка, как правило, включает в себя нагретый участок для поддержания характеристик потока отверждаемого материала внутри полости пресс-формы, который, как правило, называется нагретой оправкой.

Установка в целом, и наружная бочка в частности, могут дополнительно включать в себя охлаждающую оправку. Она, как правило, расположена дальше по ходу перемещения в направлении обработки от нагретой оправки. Охлаждающая оправка, как правило, будет отделена физически, или, по меньшей мере, термально, от нагретой оправки. Охлаждающая оправка предназначена для охлаждения отверждаемого материала после его нанесения на внутреннюю поверхность удлиненного элемента для минимизации деформации материала после его нанесения на удлиненный элемент. Без охлаждающей оправки нагретый отверждаемый материал может деформироваться до его охлаждения до той степени, когда деформация невозможна.

Внутренние стенки/поверхности нагретой оправки и охлаждающей оправки, предпочтительно, выровнены друг с другом для создания гладкой поверхности для направления удлиненного элемента без перерыва.

Внутренний корпус для прессования, как правило, установлен коаксиально с наружной бочкой и концентрично внутри наружной бочки. Корпус, как правило, имеет форму, соответствующую форме удлиненного элемента, в частности его внутренней форме. Корпус может иметь форму, отличную от формы удлиненного элемента, например, если необходимо выполнить в круглой трубе облицовку, образующую квадратное внутреннее поперечное сечение.

Корпус, предпочтительно, включает в себя прессовочную головку и направляющую для удлиненного элемента или трубы, отделенную от прессовочной головки при помощи корпуса для ввода, который по меньшей мере частично образует полость для ввода/распределения.

Направляющая удлиненного элемента или трубы, предпочтительно, отдалена от наружной бочки на расстояние, по существу равное толщине трубы, которую необходимо облицевать. Дополнительно направляющая труба имеет размер для плотного размещения внутри трубы, которую необходимо облицевать. Таким образом, направляющая трубы, предпочтительно, опирается на внутреннюю поверхность трубы, в то время как наружная бочка опирается на наружную поверхность трубы.

Предпочтительно, существует выступ, проходящий от трубы к центру направляющей трубы для образования одного конца полости для ввода/распределения.

Полость для ввода/распределения, как правило, представляет собой кольцевую полость, расположенную между наружной бочкой и внутренним корпусом для прессования. Полость для ввода и распределения предпочтительно включает в себя одно или несколько отверстий для подачи отверждаемого материала в полость. Эти отверстия, как правило, проходят через направляющую удлиненного элемента или трубы. Отверстия, как правило, проходят по существу перпендикулярно в полость для ввода/распределения. Как правило, выполнено несколько отверстий, разнесенных радиально вокруг полости для ввода/распределения, и, предпочтительно, одно или несколько отверстий разнесено по длине полости.

Полость для ввода/распределения, как правило, расположена радиально внутри наружной бочки в области нагретой оправки.

Предпочтительно, использован второй выступ, проходящий радиально наружу, и образующий второй конец полости для ввода. Место полости для ввода/распределения внутреннего корпуса предпочтительно является наименьшей из трех частей корпуса для прессования.

В соответствии с предпочтительным воплощением, прессовочная головка и часть полости для ввода/распределения могут быть съемными с направляющей удлиненного элемента или трубы, например, для очистки или для регулировки толщины облицовки путем обеспечения альтернативной прессовочной головки.

Прессовочная головка предпочтительно отдалена от наружной бочки для регулировки толщины облицовки, которую необходимо нанести на внутреннюю поверхность удлиненного элемента. Прессовочная головка может быть отделена от оставшейся части внутреннего корпуса для прессования, или может быть выполнена с ним как одно целое. Прессовочная головка, предпочтительно, имеет размеры большие, чем полость для ввода/распределения внутреннего корпуса для прессования, но меньшие, чем направляющая трубы.

Прессовочная головка, предпочтительно, оборудована участком прессования, проходящим по существу параллельно или концентрично параллельно наружной бочке, образуя полость для прессования между участком прессования и соответствующей длиной наружной бочки. По меньшей мере часть длины полости прессования расположена радиально внутри охлаждающей оправки. По меньшей мере часть прессовочной головки может проходить через или выходить наружу из охлаждающей оправки.

Предпочтительно, прессовочная головка имеет скошенный, сужающийся конец. Этот скошенный конец может, предпочтительно, содействовать расположению трубы в ходе ввода и удаления трубы.

Установка также включает в себя средство для подачи отверждаемого материала к полости для прессования. Это средство, как правило, включает в себя механизм для ввода, одним из примеров которого может являться экструдер или конвейер, как правило с бункером для подачи в экструдер или конвейер. Как правило, бункер будет содержать сырьевой материал, который обычно выполнен в форме гранул. Бункер или экструдер/конвейер могут быть соединены с нагревающим модулем для расплавления материала. Альтернативно экструдер/конвейер может пластифицировать сырьевой материал при его прохождении через экструдер/конвейер.

В соответствии с наиболее предпочтительным воплощением настоящего изобретения, используется двойной винтовой экструдер/конвейер. Как правило, выход экструдера/конвейера будет соединен с подающим механизмом для подачи экструдируемого отверждаемого материала к участку ввода прессовочной головки.

Подающий механизм, как правило, выполнен как удлиненная часть. Например, наружная бочка и направляющая являются удлиненными, как правило примерно такой же длины, как труба, которую необходимо облицевать, или более. Как правило, прессовочная головка обеспечена на одном конце удлиненной конструкцией, а другой конец этой конструкции соединен с конвейером/экструдером.

В соответствии с наиболее предпочтительным воплощением, удлиненная направляющая, принимающая трубу, предпочтительно является сплошной с продольно проходящей подающей линией, проходящей по всей длине направляющей от экструдера/конвейера к направляющей. Как правило, подающая линия сообщена с выпускными отверстиями, расположенными в полости для ввода прессовочной головки.

Наружная бочка и направляющая, как правило, отдалены по своей длине для формирования кольцевого отверстия для размещения трубы, в которое подается труба до обработки. Наружная бочка, как правило, нагревается по всей своей длине или, по меньшей мере, на ее участке. Как правило, использован ряд нагревательных устройств, разнесенных по длине наружной бочки, для обеспечения сохранения характеристик потока отверждаемого материала после экструзии. Как правило, нагревательные устройства могут быть размещены через каждые 1-3 метра с каждой боковой стороны наружной бочки. Предпочтительным нагревательным устройством является термодатчик.

Установка включает в себя средство для перемещения удлиненного элемента или трубы относительно полости для прессования, вместо перемещения полости прессования относительно трубы. Как правило, средство для перемещения трубы позволяет поместить удлиненный элемент или трубу в кольцевое отверстие до обработки, а также обеспечивает движущую силу для перемещения через прессовочную головку в ходе обработки.

Направление подачи трубы в отверстие для приема трубы может быть таким же, как направление обработки, т.е. направление, в котором труба перемещается в ходе облицовки. Однако предпочтительно, чтобы направление подачи было противоположно направлению обработки.

В соответствии с предпочтительным воплощением, средство для перемещения трубы могут представлять собой протягивающий толкающий конвейер. Средство для перемещения трубы может быть расположено как можно ниже трубы для поддержания трубы после ее выхода из установки, и другое средство для перемещения трубы может быть расположено над трубой для распределения нагрузки на трубу для предотвращения ее деформации.

При использовании, труба подается в кольцевое отверстие для приема трубы через полость для прессования до ввода материала в полость. После расположения трубы в отверстии для приема трубы, начинается ввод отверждаемого материала, и труба вытягивается из отверстия через полость для прессования, при этом происходит внутренняя облицовка трубы. Труба, как правило, облицовывается по существу по всей своей длине, но облицовка может закончиться до концов трубы для обеспечения коротких расстояний для соединения труб друг с другом.

Краткое описание чертежей

Различные воплощения изобретения будут описаны ниже со ссылкой на следующие чертежи, на которых изображено следующее:

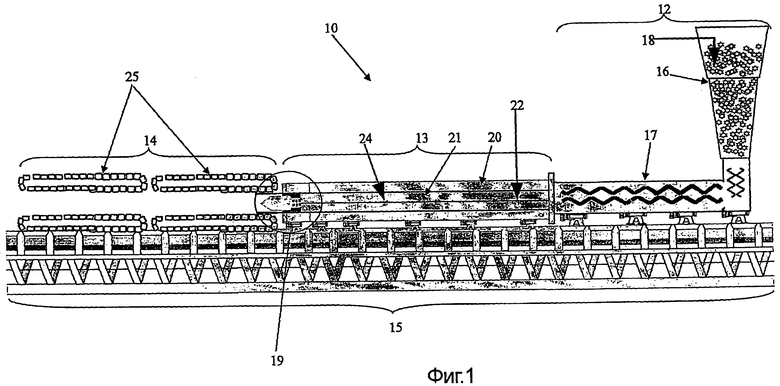

Фигура 1 изображает схематичный разрез установки в соответствии с предпочтительным воплощением настоящего изобретения;

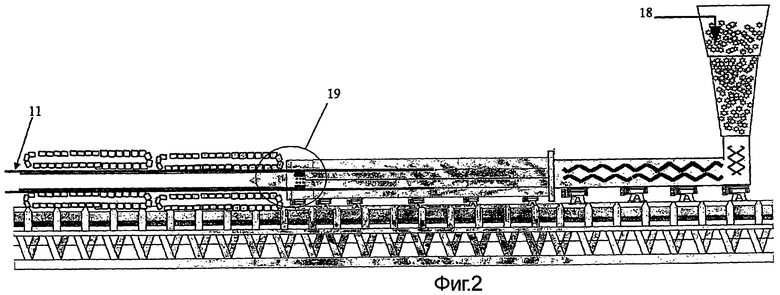

Фигура 2 изображает схематичный разрез установки в соответствии с предпочтительным воплощением настоящего изобретения с трубой в надлежащем положении;

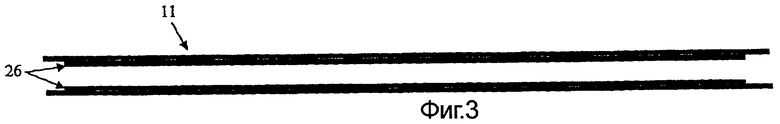

Фигура 3 изображает схематичный вид в поперечном сечении трубы с внутренним слоем;

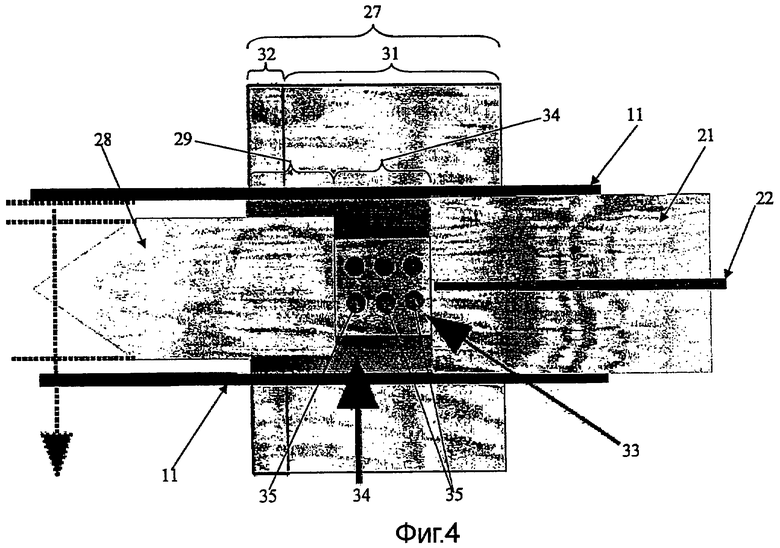

Фигура 4 изображает схематичный разрез участка установки, показанной на Фигурах 1 и 2, обозначенного ссылкой А на Фигуре 1;

Фигура 5 изображает схематичный вид в разрезе с одного конца установки, показанной на Фигурах 1 и 2;

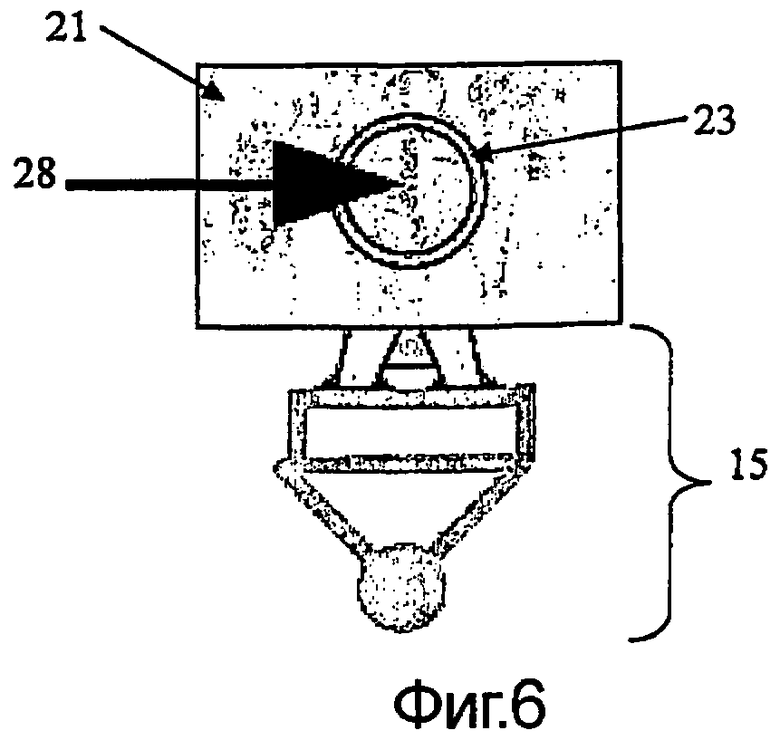

Фигура 6 изображает схематичный вид с другого конца установки, показанной на Фигурах 1 и 2.

Подробное описание предпочтительного воплощения

Согласно изобретению создана установка 10 для внутренней облицовки трубы 11.

Установка, изображенная на Фигуре 1, включает в себя три основных секции: секция 12 экструдера или механизма ввода, обрабатывающая секция 13 и секция 14 для перемещения трубы. Эти секции показаны установленными на общую опору 15.

Экструдер или механизм ввода 12 включает в себя бункер 16 для заполнения экструдера или конвейера 17. Отверждаемый материал, используемый для облицовки удлиненного элемента, предпочтительно представляет собой термопластичный материал, и, как показано, обеспечен в сырьевой форме, такой как гранулы 18, и пластифицирован до использования в экструдере или на конвейере 17.

В соответствии с проиллюстрированным воплощением настоящего изобретения используется двойной винтовой экструдер/конвейер. Выход из экструдера/конвейера соединен с обрабатывающей секцией 13 при помощи подающего механизма для подачи экструдированного отверждаемого материала в секцию 19 прессовочной головки, расположенную в обрабатывающей секции 13.

Обрабатывающая секция 13 включает в себя наружную бочку 20 и внутреннюю направляющую 21, которая проходит, как правило, примерно на длину облицовываемой трубы 11 или более. В соответствии с проиллюстрированным воплощением, участок 19 прессовочной головки оборудован на одном конце удлиненной обрабатывающей секции 13, а другой ее конец соединен с экструдером/конвейером 12.

В соответствии с проиллюстрированным воплощением, внутренняя направляющая 21, принимающая трубу 11, является сплошной с продольно проходящей подающей линией 22, проходящей по всей длине внутренней направляющей 21 от экструдера/конвейера 12 до секции 19 прессовочной головки.

Наружная бочка 20 и внутренняя направляющая 21 разнесены вдоль своей длины для формирования кольцевого отверстия 23 для размещения трубы, в которое подается труба до обработки. Наружная бочка 20 нагревается по своей длине при помощи ряда термодатчиков 24, разнесенных по длине наружной бочки 20 для сохранения характеристик потока отверждаемого материала такими же, как после экструзии.

Установка 10 также включает в себя средство для перемещения трубы 11 в кольцевое отверстие 23 для размещения трубы перед обработкой, обеспечивающее также силу для перемещения трубы 11 мимо секции 19 прессовочной головки в ходе обработки.

Направление подачи, а именно направление, в котором труба 11 подается в отверстие 23, предпочтительно, противоположно направлению обработки, т.е. направлению, в котором труба 11 перемещается при ее облицовке.

В соответствии с проиллюстрированным воплощением, средство для перемещения трубы представляет собой тяговые и толкающие конвейеры 25, при этом один конвейер 25 оборудован под трубой 11 для поддержания трубы 11 после ее выхода из обрабатывающей секции 13 и второй конвейер 25 расположен над трубой 11 для распределения нагрузки на трубу 11 для предотвращения ее деформации.

При использовании труба 11 подается в кольцевое отверстие 23 мимо секции 19 прессовочной головки до ввода материала в секцию 19. После расположения трубы 11 в отверстии 23 начинается ввод отверждаемого материала, и труба 11 вытягивается из отверстия 23 мимо секции 19 прессовочной головки, который облицовывает трубу 11 изнутри.

Как показано на Фигуре 3, труба 11, как правило, облицовывается, по существу, по всей своей длине, при этом облицовка 26 заканчивается до концов трубы 11 для обеспечения небольшого расстояния для соединения смежных труб 11 друг с другом.

Секция 19 прессовочной головки в соответствии с предпочтительным воплощением показана на Фигуре 4 и включает в себя наружную бочку 27 и внутреннюю прессовочную головку 28, при этом между наружной бочкой 27 и внутренней прессовочной головкой 28 образована кольцевая полость 29 для прессования, и полость 30 для ввода отверждаемого материала в полость 29 при прохождении трубы 11 через полость 30, тем самым осуществляя внутреннюю облицовку трубы 11.

Наружная бочка 27 по существу является сплошным элементом с каналом в ней. Внутренняя поверхность канала имеет форму, соответствующую форме наружной поверхности трубы 11. Канал имеет размеры для размещения трубы 11 так, чтобы наружная поверхность трубы 11 опиралась на внутреннюю поверхность канала наружной бочки 27 при работе. Труба может скользить внутри канала.

Наружная бочка 27, как правило, включает в себя нагретую оправку 31 для сохранения характеристики потока отверждаемого материала внутри полости для прессования.

Как показано, наружная бочка 27 дополнительно включает в себя охлаждающую оправку 32, расположенную дальше по ходу перемещения в направлении обработки от нагретой оправки 31.

Внутренние стенки/поверхности нагретой оправки 31 и охлаждающей оправки 32 выровнены друг с другом для формирования гладкой поверхности для направления трубы 11 без перерыва.

Внутренний прессующий корпус установлен коаксиально наружной бочке 27 и концентрично внутри наружной бочки 27. Проиллюстрированный корпус включает в себя прессовочную головку 28, направляющую 21 для трубы, отделенную от прессовочной головки 28 корпусом 33 для ввода, который по меньшей мере частично образует полость 34 для ввода/распределения.

Направляющая 21 для трубы отдалена от наружной бочки 27 на расстояние, по существу равное толщине трубы 11. Более того, направляющая 21 для трубы имеет размер для плотного размещения внутри трубы 11. Таким образом, направляющая 21 для трубы опирается на внутреннюю поверхность трубы 11, в то время как наружная бочка 27 опирается на наружную поверхность трубы 11.

Выступ проходит от трубы 11 к центру направляющей 21 для трубы для образования одного конца полости 34 для ввода/распределения.

Как показано на Фигуре 4, полость 34 для ввода/распределения представляет собой кольцевую полость, расположенную между наружной бочкой 27 и корпусом 33 для ввода. Полость 34 для ввода и распределения включает в себя отверстия 35 для подачи отверждаемого материала в полость 34. Отверстия 35 проходят по существу перпендикулярно в полость 34 для ввода/распределения. Использовано несколько отверстий 35, разнесенных радиально вокруг полости 34 для ввода/распределения и по длине полости 34.

Подающая линия 22 сообщена с выпускными отверстиями 35, расположенными в полости 34 для ввода. Полость 34 для ввода/распределения расположена радиально внутри наружной бочки 27 в области нагретой оправки 31.

Также использован второй выступ, проходящий радиально наружу и образующий второй конец полости 34 для ввода.

Прессовочная головка 28 удалена от наружной бочки 27 для регулирования толщины облицовки 26, которую необходимо нанести на внутреннюю поверхность трубы 11.

Прессовочная головка 28 оборудована стенкой, проходящей по существу параллельно или концентрично параллельно наружной бочке 27, образуя прессующую полость между стенкой и соответствующей длиной наружной бочки 27. По меньшей мере часть длины полости 29 расположена радиально внутри охлаждающей оправки 32. По меньшей мере часть прессовочной головки 28 проходит мимо охлаждающей оправки 32 или за нее.

Предпочтительно, прессовочная головка 28 оборудована скошенным, сужающимся концом для содействия позиционированию трубы 11 в ходе ввода и удаления трубы 11.

В настоящем описании и формуле изобретения, слово «содержащий» и его формы, включая «содержит» и «содержат», включают каждую из перечисленных величин, но не исключают включения одной или более дополнительных величин.

Повсеместная ссылка в настоящем описании на «одно воплощение» или «воплощение» означает, что данный признак, структура или особенность, описанные со ссылкой на воплощение, включены в по меньшей мере одно воплощение настоящего изобретения. Таким образом, появление фраз «в одном воплощении» или «в воплощении» в различных местах настоящего описания не обязательно относятся к одному и тому же воплощению. Более того, отдельные признаки, структуры или характеристики могут быть скомбинированы любым подходящим образом в одну или несколько комбинаций.

В соответствии с патентным законодательством, изобретение было описано на языке, более или менее специфическом для структурных или методологических признаков. Следует понимать, что изобретение не ограничивается специфическими признаками, показанными или описанными, поскольку средства, описанные здесь, содержат предпочтительные формы воплощения изобретения на практике. Таким образом, изобретение заявляется в любой из своих форм или модификаций в рамках прилагаемой формулы изобретения, в надлежащей интерпретации специалистов в данной области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ОБРАТНЫМ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2076007C1 |

| УДЛИНЕННЫЙ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2127788C1 |

| Композиции для нанесения покрытия и способы их изготовления | 2013 |

|

RU2637327C2 |

| ПОЛУЧЕННЫЙ ПУТЕМ ОБЕРТЫВАНИЯ ОБЪЕКТ, ОПРАВКА ДЛЯ НЕГО И СПОСОБ | 2016 |

|

RU2707226C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАКТИВНОГО СВЯЗУЮЩЕГО КОМПОЗИТА (ВАРИАНТЫ) | 1996 |

|

RU2166015C2 |

| УСТРОЙСТВО ДЛЯ ВДУВАНИЯ ПЫЛЕВИДНОГО УГЛЯ В МЕТАЛЛОПРИЕМНИК ДОМЕННОЙ ПЕЧИ | 1993 |

|

RU2103375C1 |

| СИСТЕМЫ И СПОСОБЫ ЭКСТРУЗИОННОГО ПРЕССОВАНИЯ | 2013 |

|

RU2669736C2 |

| ЭКСТРУДИРУЕМОЕ ПРОМЫШЛЕННОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2157757C2 |

| ФОРМОВАНИЕ КОНТЕЙНЕРОВ | 2005 |

|

RU2359827C2 |

| УСТРОЙСТВО ДЛЯ ВОЗДУШНОГО ИНВЕРТИРОВАНИЯ И ПАРОВОГО ОТВЕРЖДЕНИЯ ВКЛАДЫША, ОТВЕРЖДАЕМОГО В МЕСТЕ ЭКСПЛУАТАЦИИ | 2006 |

|

RU2439420C2 |

Изобретение относится к установке для покрытия элемента материалом, в частности к облицовке труб и подобных изделий. Установка для внутренней облицовки удлиненного элемента содержит наружную бочку и внутреннюю прессовочную головку, кольцевую полость для прессования, образованную между наружной бочкой и внутренним корпусом для прессования, и средство для подачи отверждаемого материала в кольцевую полость, при этом отверждаемый материал вводится в полость при перемещении удлиненного элемента через полость и облицовывает изнутри удлиненный элемент. Изобретение обеспечивает эффективную облицовку удлиненных элементов, трубопроводов. 20 з.п. ф-лы, 6 ил.

1. Установка для внутренней облицовки удлиненного элемента, содержащая наружную бочку и внутреннюю прессовочную головку, кольцевую полость для прессования, образованную между наружной бочкой и внутренним корпусом для прессования, и средство для подачи отверждаемого материала в указанную полость, при этом отверждаемый материал вводится в полость при перемещении удлиненного элемента через полость и облицовывает изнутри удлиненный элемент.

2. Установка по п.1, содержащая секцию прессовочной головки, включающую в себя полость для прессования, расположенную вблизи наружного конца отверстия для размещения удлиненного элемента и образованную между наружной бочкой и концентрично расположенным с ней удлиненным внутренним корпусом для прессования.

3. Установка по п.2, в которой наружная бочка включает в себя нагретую оправку для поддержания характеристик потока отверждаемого материала внутри полости для прессования.

4. Установка по п.3, в которой наружная бочка включает в себя охлаждающую оправку, расположенную дальше по ходу перемещения в направлении обработки от нагретой оправки.

5. Установка по п.2 или 4, в которой внутренний корпус для прессования в секции прессовочной головки включает в себя прессовочную головку и удлиненную направляющую, отделенную от прессовочной головки корпусом для ввода, который по меньшей мере частично образует полость для ввода/распределения.

6. Установка по п.5, в которой удлиненная направляющая отдалена от наружной бочки на расстояние, по существу, равное толщине облицовываемого удлиненного элемента.

7. Установка по п.5, в которой полость для ввода/распределения представляет собой кольцевую полость, образованную корпусом для ввода между наружной бочкой и внутренним корпусом для прессования, и корпус для ввода отдален от корпуса для прессования и направляющей при помощи разнесенных выступов, проходящих от наружной бочки.

8. Установка по п.5, в которой корпус для ввода включает в себя одно или несколько отверстий, сообщенных с полостью для ввода/распределения и предназначенных для подачи отверждаемого материала в полость.

9. Установка по п.8, содержащая несколько отверстий, разнесенных радиально вокруг корпуса для ввода и одно или несколько отверстий, разнесенных по длине корпуса для ввода.

10. Установка по п.5, в которой полость для ввода/распределения расположена радиально внутри наружной бочки в области нагретой оправки.

11. Установка по п.5, в которой прессовочная головка оборудована участком прессования, проходящим концентрично параллельно наружной бочке, при этом полость для прессования образована между участком прессования и соответствующей длиной наружной бочки.

12. Установка по п.4, в которой, по меньшей мере, участок длины полости для прессования расположен радиально внутри охлаждающей оправки.

13. Установка по п.11, в которой прессовочная головка имеет скошенный, сужающийся конец.

14. Установка по п.1, в которой средство для подачи отверждаемого материала в полость для прессования включает в себя механизм для ввода.

15. Установка по п.14, в которой механизм для ввода включает в себя экструдер/конвейер для пластификации отверждаемого материала при его подаче через экструдер/конвейер.

16. Установка по п.2, в которой средство для подачи отверждаемого материала в полость для прессования включает в себя продольно проходящую подающую линию, проходящую по длине внутреннего корпуса для прессования и сообщенную с полостью для прессования.

17. Установка по п.1, в которой наружная бочка нагревается на, по меньшей мере, участке своей длины.

18. Установка по п.1, дополнительно содержащая средство для перемещения удлиненного элемента относительно полости для прессования, а не для перемещения полости для прессования относительно удлиненного элемента.

19. Установка по п.1, в которой направление подачи удлиненного элемента в отверстие для его размещения противоположно направлению извлечения удлиненного элемента после его облицовки.

20. Установка по п.1, в которой внутренний корпус для прессования имеет форму, отличную от формы удлиненного элемента.

21. Установка по п.1, в которой отверждаемый материал, используемый для облицовки удлиненного элемента, представляет собой термопластичный или термически отверждаемый полимерный материал.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ получения паранитроанилина и его производных | 1949 |

|

SU82212A1 |

| Способ нанесения полимерной облицовки на трубу | 1988 |

|

SU1599236A1 |

Авторы

Даты

2013-02-27—Публикация

2009-02-05—Подача