Область техники

Настоящее изобретение относится к устройству для изгибания и способу изгибания стеклянного листа, в частности к устройству для изгибания и способу изгибания стеклянного листа, согласно которому, когда нагретый стеклянный лист передается в направлении подачи роликовым конвейером, включающим множество роликов, соответствующие ролики перемещаются вверх и вниз перпендикулярно направлению подачи для формирования изогнутой плоскости на плоскости подачи, определенной подающими роликами, посредством чего стеклянный лист на изогнутой плоскости изгибается вдоль направления подачи.

Описание предшествующего уровня техники

Известна технология, описанная в документе JP-A-2000-72461, согласно которой стеклянный лист, который нагрет до температуры изгибания стекла, изгибается до заданной кривизны в то время, когда стеклянный лист перемещается роликовым конвейером, включающим множество подающих роликов. Согласно этой технологии соответствующие подающие ролики перемещаются вверх и вниз при подаче стеклянного листа таким образом, что в итоге формируется определенная изогнутая плоскость в плоскости подачи для изгибания стеклянного листа, и изогнутая плоскость перемещается в направлении подачи по ходу подачи стеклянного листа. Согласно этой технологии стеклянный лист изгибается вниз его собственным весом, следуя изогнутой плоскости, сформированной на плоскости подачи, в то время как стеклянный лист перемещается на роликовом конвейере. Таким образом, можно изгибать стеклянный лист с желательной кривизной с помощью надлежащего управления посредством вертикального перемещения каждого из роликов.

Согласно данному способу изгибания стеклянного листа, если стеклянный лист перемещается в его фактическом положении, отличающемся от желательного положения, невозможно изгибать стеклянный лист в заданную конфигурацию, так как изогнутая плоскость сформирована в направлении подачи роликами. Для решения этой проблемы документ JP-A-2004-26537 предлагает способ расположения стеклянного листа, согласно которому осуществляют определение положения стеклянного листа и перемещают подающие ролики в контакт со стеклянным листом, реагируя на определенное положение для корректирования положения стеклянного листа для получения необходимого положения.

Кроме того, в качестве способа формирования изогнутой плоскости вдоль направления подачи множеством роликов для изгибания стеклянного листа, как описано в документе JP-B-5-4932, известен способ изгибания стеклянного листа, согласно которому подающими роликами, посредством перемещения роликов, формируется изогнутая плоскость в такой наклонной форме, что стеклянный лист поднимается вдоль направления подачи, и стеклянный лист проходит через изгибающий узел, имеющий эту изогнутую плоскость, в то время как стеклянный лист находится между противоположными роликами, посредством чего стеклянный лист изгибается в необходимую изогнутую конфигурацию.

Также согласно данному способу изгибания стеклянного листа, если стеклянный лист наклонен относительно желательного положения до подачи в изгибающий узел, изгибание стеклянного листа в заданную конфигурацию невозможно. Для решения этой проблемы вышеупомянутый документ JP-A-2004-26537 и патент Японии №3345434 предлагают способ определения положения стеклянного листа и наклона изгибающего узла, вместо наклона стеклянного листа, для регулирования направления подачи в изгибающем узле в соответствии с наклонным положением стеклянного листа при подаче.

Согласно этим способам изгибания стеклянного листа, если нагретый стеклянный лист подан в контакт, например, с позиционирующим устройством, нагретый стеклянный лист восприимчив к деформации. Для предотвращения возникновения такой деформации с целью поддержания высокой производительности требовалось позиционирование стеклянного листа без использования позиционирующего устройства при подаче стеклянного листа.

Раскрытие изобретения

Проблемы, решаемые изобретением

Между тем, согласно технологии, описанной в упомянутом выше документе JP-B-5-4932, так как изогнутая плоскость, образованная множеством подающих роликов, не движется синхронно с подачей стеклянного листа, можно сохранять точность формования стеклянного листа посредством регулирования положения стеклянного листа или направления подачи в формовочном узле. С другой стороны, согласно технологии, описанной в упомянутом выше документе JP-A-2000-72461, изогнутая плоскость, образуемая множеством подающих роликов, перемещается в направлении подачи в результате вертикального движения каждого из подающих роликов синхронно с подачей стеклянного листа. Однако согласно этой технологии, даже если положение стеклянного листа компенсировано способом, описанным в документе JP-A-2004-26537, невозможно разместить стеклянный лист в соответствующем положении на изогнутой плоскости, образованной подающими роликами, если вертикальное перемещение каждого подающего ролика не выполнено при надлежащем соответствии по времени с соответствующей величиной перемещения при подаче стеклянного листа. Соответственно, точность изгибания стеклянного листа ухудшается. В частности, в последние годы конструкция стеклянного листа имеет тенденцию усложнения, и требуется формирование конфигурации, имеющей множество изгибов в одном направлении, и формирование такого стеклянного листа с использованием технологии, описанной в документе JP-B-5-4932, затруднено. Хотя формирование такого стеклянного листа возможно способом, описанным в документе JP-A-2000-72461, так как стеклянный лист формируют посредством формирования изогнутой плоскости, имеющей множество радиусов кривизны вдоль направления подачи, благодаря управлению временем вертикального перемещения каждого подающего ролика, точность формования может быть существенно ухудшена в зависимости от положения размещения стеклянного листа на изогнутой плоскости.

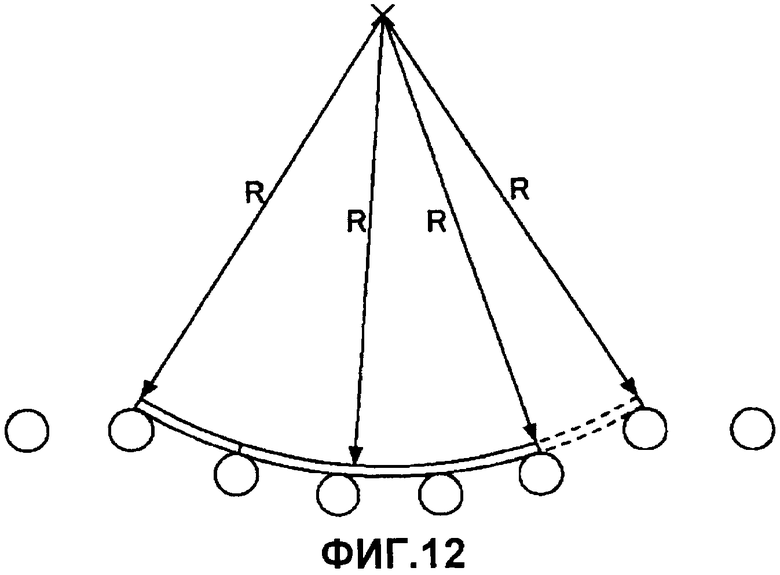

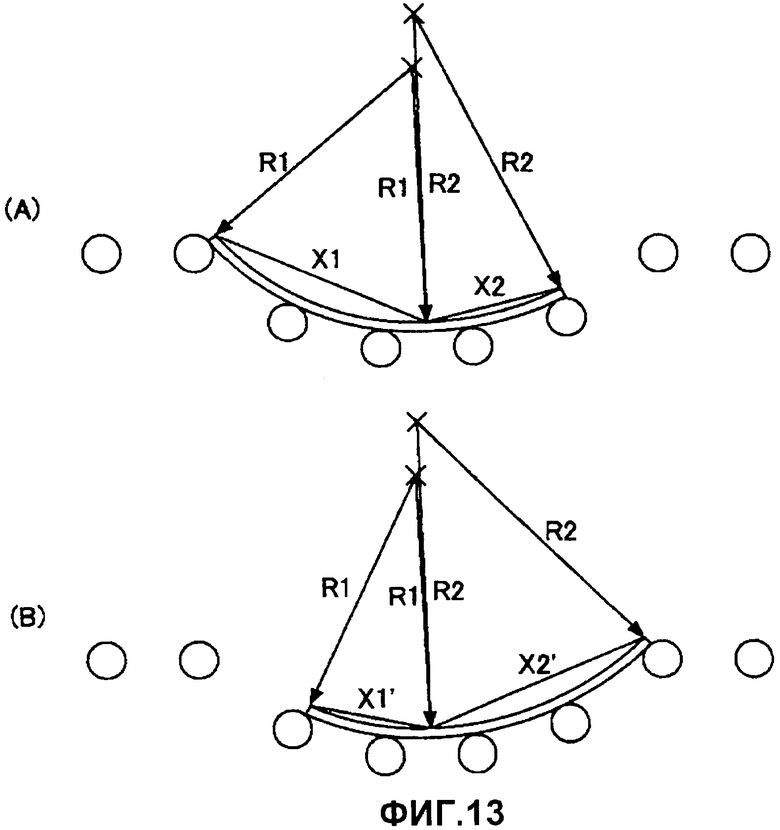

А именно, когда форма изогнутой плоскости вдоль направления подачи является обычной формой, имеющей единственный радиус кривизны, если формируют изогнутую плоскость, которая больше размера стекла, как показано на фиг.12, можно допускать определенную величину ошибки синхронизации вертикального перемещения каждого подающего ролика в пределах диапазона между положением стеклянного листа, представленного сплошной линией на фиг.12, и положением стеклянного листа, представленного пунктирной линией на этой фигуре. С другой стороны, когда форма изогнутой плоскости вдоль направления подачи сформирована с множеством радиусов кривизны, как показано на фиг.13, положение размещения стеклянного листа на изогнутой плоскости существенно влияет на точность формования стеклянного листа. А именно, например, как показано на фиг.13(A), когда длина хорды части, имеющей радиус R1 кривизны, составляет X1 и когда длина хорды части, имеющей радиус R2 кривизны, составляет X2, если положение размещения стеклянного листа на изогнутой плоскости отклоняется от желательного положения, длина хорды части, имеющей радиус R1, становится величиной X1' и длина хорды части, имеющей радиус кривизны R2, становится величиной X2', в результате чего точность формования стеклянного листа ухудшается. Для решения этой проблемы необходимо выполнять вертикальное перемещение каждого подающего ролика с соответствующим управлением времени с относительной величиной перемещения, наряду с подачей стеклянного листа. Иначе точность изгибания стеклянного листа будет ухудшена.

Настоящее изобретение было осуществлено с учетом вышеупомянутых моментов, и задачей настоящего изобретения является получение устройства для изгибания и способа изгибания стеклянного листа, которые обеспечивают вертикальное перемещение каждого подающего ролика с надлежащим регулированием времени относительно надлежащей величины перемещения для осуществления изгибания стеклянного листа с высокой точностью.

Способ решения проблемы

Вышеупомянутая задача достигнута благодаря устройству для изгибания стеклянного листа, содержащему роликовый конвейер, имеющий множество подающих роликов для подачи стеклянного листа, нагретого нагревательной печью, в направлении подачи; и средство привода роликов для перемещения каждого из подающих роликов вверх и вниз в направлении, перпендикулярном направлению подачи, для формирования заданной изогнутой плоскости на плоскости подачи, образованной множеством подающих роликов, и перемещения изогнутой плоскости в направлении подачи, наряду с перемещением стеклянного листа в направлении подачи для изгибания стеклянного листа вдоль направления подачи; при этом устройство для изгибания стеклянного листа, кроме того, содержит средство определения положения стекла для получения информации о положении стеклянного листа на роликовом конвейере; и средство управления для управления посредством перемещения вверх-вниз каждого из подающих роликов средством привода роликов в соответствии с информацией о положении, полученной средством определения положения стекла, для формирования заданной изогнутой плоскости на плоскости подачи в соответствии с положением стеклянного листа.

Кроме того, вышеупомянутая задача достигнута благодаря способу изгибания стеклянного листа, включающему подачу горячего стеклянного листа роликовым конвейером, имеющим множество подающих роликов; формирующих заданную изогнутую плоскость на плоскости подачи, образованной множеством подающих роликов, в результате вертикального движения по каждому из подающих роликов в направлении, перпендикулярном направлению подачи; и перемещения изогнутой плоскости в направлении подачи вместе с перемещением стеклянного листа таким образом, что стеклянный лист помещается на изогнутую плоскость для изгибания стеклянного листа вдоль направления подачи под действием его собственного веса; при этом способ, кроме того, включает этап определения положения стекла для получения информации о положении стеклянного листа на роликовом конвейере; и этап управления для управления перемещением вверх-вниз каждого из подающих роликов в соответствии с информацией о положении, полученной в ходе этапа определения положения стекла, для формирования заданной изогнутой плоскости на плоскости подачи в соответствии с положением стеклянного листа.

В этих вариантах осуществления изобретения получают информацию о положении стеклянного листа на роликовом конвейере, составленном множеством подающих роликов, и на основе информации о положении осуществляют управление регулированием времени перемещения вверх-вниз и величиной перемещения вверх-вниз каждого из подающих роликов для формирования заданной изогнутой плоскости в соответствии с положением стеклянного листа на плоскости подачи, образованной множеством подающих роликов. Затем, когда изогнутая плоскость перемещается вместе с перемещением стеклянного листа в направлении подачи, стеклянный лист изгибается вдоль направления подачи с хорошей точностью при его подаче. С такой конструкцией, при точном получении информации о положении стеклянного листа, можно формировать изогнутую плоскость посредством перемещения вверх и вниз с соответствующим регулированием времени для каждого из подающих роликов, с которым входит в контакт подаваемый стеклянный лист, и получать информацию, необходимую для перемещения изогнутой плоскости в направлении подачи. В результате, становится возможным точное управление положением размещения стеклянного листа на изогнутой плоскости. Соответственно, даже когда требуется изогнутая плоскость, имеющая множество радиусов кривизны вдоль направления подачи, как требование конструкции для стеклянного листа, можно осуществлять изгибание стеклянного листа с высокой точностью.

Здесь вышеупомянутое устройство для изгибания стеклянного листа может иметь такую конструкцию, в которой средство определения положения стекла содержит средство выявления вхождения для выявления вхождения стеклянного листа в заданное положение определения, находящееся на предшествующей стороне относительно положения формования на роликовом конвейере, где перемещение вверх-вниз каждого из подающих роликов осуществляется приводными средствами для роликов; и средство вычисления информации о положении для вычисления информации о положении стеклянного листа; причем средство управления управляет перемещением вверх-вниз каждого из подающих роликов при помощи средств привода роликов в соответствии с информацией о положении, вычисленной средством вычисления информации о положении, для формирования заданной изогнутой плоскости в соответствии с моментом времени, когда стеклянный лист достигает каждого из подающих роликов.

Кроме того, вышеупомянутый способ изгибания стеклянного листа может характеризоваться тем, что этап определения положения стекла включает этап выявления вхождения стеклянного листа в заданное положение обнаружения, находящееся на предшествующей стороне относительно положения формования на роликовом конвейере, где осуществляется перемещение вверх-вниз каждого из подающих роликов, и этап вычисления информации о положении для вычисления информации о положении стеклянного листа; при этом этап управления включает управление перемещением вверх-вниз каждого из подающих роликов в соответствии с информацией о положении, вычисленной на этапе вычисления информации о положении, для формирования заданной изогнутой плоскости на плоскости подачи в соответствии с моментом времени, когда стеклянный лист достигает каждого из подающих роликов.

В этих вариантах осуществления изобретения регулированием времени и величиной вертикального перемещения каждого из подающих роликов управляют таким образом, чтобы формировать заданную изогнутую плоскость в соответствии с моментом времени, когда стеклянный лист действительно подается к каждому из подающих роликов, составляющих плоскость подачи, на основе информации о положении стеклянного листа. Согласно такой конструкции возможно точное получение момента времени, когда стеклянный лист подается к каждому из подающих роликов, на основе информации о положении стеклянного листа от заданного положения обнаружения. Соответственно, так как каждый из подающих роликов перемещается независимо, можно точно управлять положением размещения стеклянного листа на изогнутой плоскости и упростить получение информации о положении стеклянного листа и системы управления для каждого из подающих роликов. Соответственно, благодаря настоящему изобретению можно осуществлять изгибание стеклянного листа с высокой точностью.

Кроме того, вышеупомянутое устройство для изгибания стеклянного листа может иметь такую конструкцию, в которой средство управления содержит средство управления регулированием времени работы для начала вертикального перемещения каждого из подающих роликов средствами привода роликов, когда информация о положении, вычисленная средством вычисления информации о положении, согласуется с моментом времени начала движения, сохраненным в запоминающем средстве; и средство управления рабочей моделью для осуществления перемещения вверх-вниз каждого из подающих роликов средствами привода роликов согласно рабочей модели, сохраненной в запоминающем средстве.

Кроме того, указанный выше способ изгибания стеклянного листа может характеризоваться тем, что этап управления включает этап управления регулированием времени работы для начала перемещения вверх-вниз каждого из подающих роликов, когда информация о положении, вычисленная в ходе этапа вычисления информации о положении, согласуется с моментом времени начала движения, сохраненным в запоминающем средстве, и этапом управления рабочей моделью для выполнения перемещения вверх-вниз каждого из подающих роликов согласно рабочей модели, сохраненной в запоминающем средстве.

В этих вариантах осуществления изобретения перемещение вверх-вниз каждого из подающих роликов начинается после того, как информация о положении стеклянного листа согласуется с моментом времени начала вертикального перемещения на основе информации о расстоянии до заданного положения обнаружения, и перемещение вверх-вниз каждого из подающих роликов осуществляется согласно рабочей модели вертикального перемещения, которая сохранена в памяти заблаговременно. В такой конструкции, благодаря заблаговременному сохранению в памяти момента времени начала вертикального перемещения каждого из подающих роликов на основе заданного положения обнаружения, становится ненужным вычисление момента времени начала движения каждый раз, когда стеклянный лист обнаружен в заданном положении обнаружения, и, соответственно, становится возможным упрощение системы управления при сохранении высокой точности формования. Кроме того, благодаря подготовке и сохранению рабочей модели для каждого из подающих роликов и для каждого дизайна стеклянного листа, можно получить высокую повторяемость и снизить время для изменения состава и рабочего процесса, требуемых при изменении дизайна стеклянного листа.

Кроме того, устройство для изгибания стеклянного листа может также содержать счетчик для регулярного отсчета показания счетчика в соответствии с подачей стеклянного листа; средство вычисления начального адреса для вычисления начального адреса для начала перемещения вверх-вниз каждого из подающих роликов средствами привода роликов в соответствии с моментом времени начала перемещения, сохраненным в запоминающем средстве, и показанием счетчика, отсчитанным счетчиком; и буферное запоминающее средство для запоминания в буфере начального адреса каждого из подающих роликов, вычисленного средством вычисления начального адреса, каждый раз, когда вхождение стеклянного листа в заданное положение обнаружения выявлено обнаруживающим вход средством, таким образом, что начальные адреса сохраняются в буфере в порядке вхождения стеклянных листов в заданное положение обнаружения таким образом, что начальные адреса соответствуют соответствующим стеклянным листам; причем средство управления регулированием времени работы считывает начальные адреса соответствующих подающих роликов в порядке, в котором они сохраняются в буфере в средстве буферной памяти, и выдает команды средствам привода роликов на начало перемещения вверх-вниз каждый раз, когда отсчет счетчика согласуется с начальным адресом.

Кроме того, вышеупомянутый способ изгибания стеклянного листа может также содержать этап регулярного отсчета данных отсчета счетчика в соответствии с подачей стеклянного листа; этап вычисления начального адреса для вычисления начального адреса для начала перемещения вверх-вниз каждого из подающих роликов на основе момента времени начала движения, сохраненного в запоминающем средстве, и показания счетчика, считываемого в ходе этапа отсчета; и этап сохранения в буфере начального адреса каждого из подающих роликов, вычисленного в ходе этапа вычисления начального адреса каждый раз, когда вхождение стеклянного листа в заданное положение обнаружения обнаружено в ходе этапа обнаружения вхождения, таким образом, что начальные адреса сохраняются в буфере в порядке вхождения стеклянных листов в заданное положение обнаружения, таким образом, что начальные адреса соответствуют надлежащим стеклянным листам; причем этап управления регулированием времени работы содержит считывание начальных адресов соответствующих подающих роликов в порядке, в котором они сохраняются в буферном запоминающем средстве, и начало перемещения вверх-вниз каждого из подающих роликов каждый раз, когда считывается отсчет счетчика в ходе этапа отсчета, согласуется с начальным адресом.

Согласно этим вариантам осуществления изобретения, когда осуществляют непрерывное формование, в ходе которого множество стеклянных листов подают друг за другом, каждый раз, когда стеклянный лист обнаружен в заданном положении обнаружения, осуществляется вычисление начального адреса, при котором начинается вертикальное перемещение каждого из подающих роликов, и начальный адрес сохраняется в буфере для каждого из стеклянных листов. В этом случае считывается начальный адрес, соответствующий первому стеклянному листу, поступившему в заданное положение обнаружения для каждого из подающих роликов, начинается перемещение вверх-вниз каждого из подающих роликов с соответствующим регулированием времени, и осуществляется вертикальное перемещение согласно рабочей модели. Когда перемещение вверх-вниз закончено, считывается начальный адрес, соответствующий следующему стеклянному листу, поступившему в заданное положение обнаружения, и управление перемещением вверх-вниз каждого из подающих роликов повторяется аналогичным образом одного за другим. Согласно такой конструкции, даже когда формование множества стеклянных листов выполняют непрерывно таким образом, что прежде, чем стеклянный лист, поступивший в заданное положение обнаружения, достигает заключительной стадии этапа формования, то есть до того, как завершается формование стеклянного листа и новый стеклянный лист поступает в заданное положение обнаружения и начинается формование стеклянного листа, возможно выполнение перемещения вверх-вниз каждого из подающих роликов для соответствия каждому из стеклянных листов без удаления рабочей информации для предыдущего стеклянного листа, благодаря запоминанию начального адреса на основе показания счетчика, регулярно отсчитываемого при подаче стеклянного листа, посредством чего возможно изгибание множества стеклянных листов непрерывно с высокой точностью даже с простой системой управления. Без этой функции формование следующего стеклянного листа не может быть выполнено до завершения формования предыдущего стеклянного листа, и производство становится неэффективным.

Здесь, согласно этим изобретениям, термин "изгиб (изогнутый) вдоль направлений подачи" означает создание конфигурации стеклянного листа в форме, изогнутой вокруг горизонтальной оси, перпендикулярной направлению подачи. А именно, стеклянный лист, изогнутый в направлении подачи, имеет изогнутое сечение вдоль направления подачи.

Эффекты изобретения

Благодаря настоящему изобретению можно осуществлять перемещение вверх-вниз каждого подающего ролика с надлежащим регулированием времени и с соответствующей величиной перемещения, посредством чего может осуществляться изгибание стеклянного листа с высокой точностью.

Краткое описание чертежей

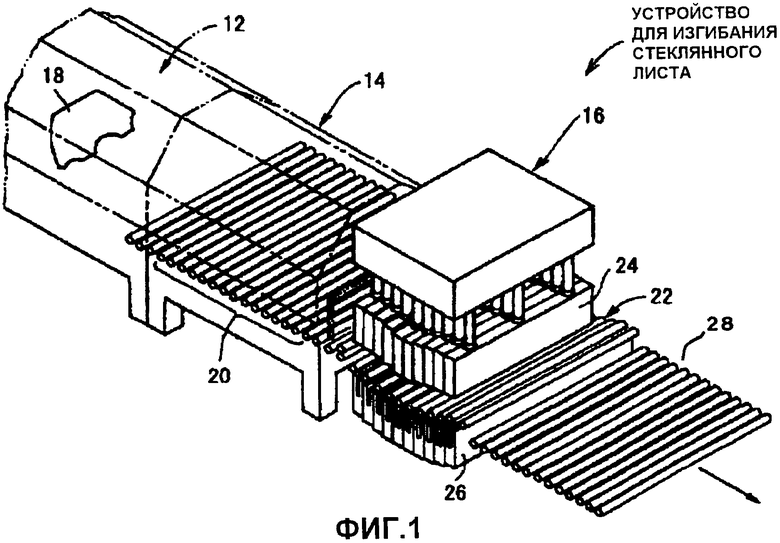

Фиг.1 - вид в перспективе устройства для изгибания стеклянного листа в качестве варианта осуществления настоящего изобретения.

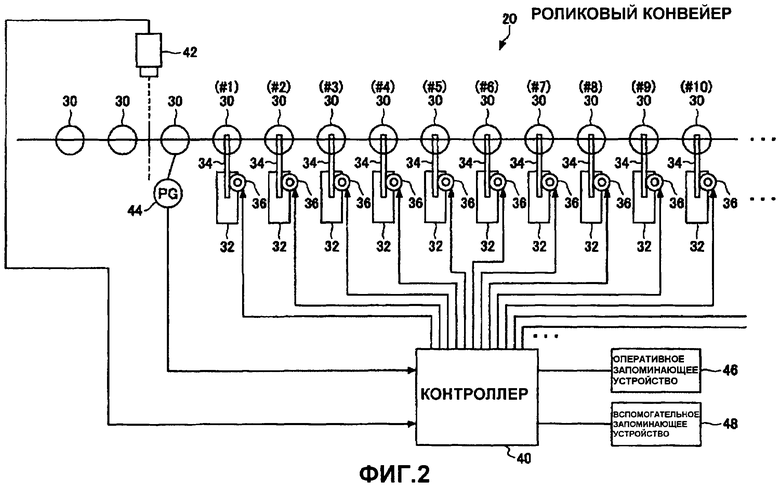

Фиг.2 - схема блочной конструкции основной части устройства для изгибания согласно данному примеру.

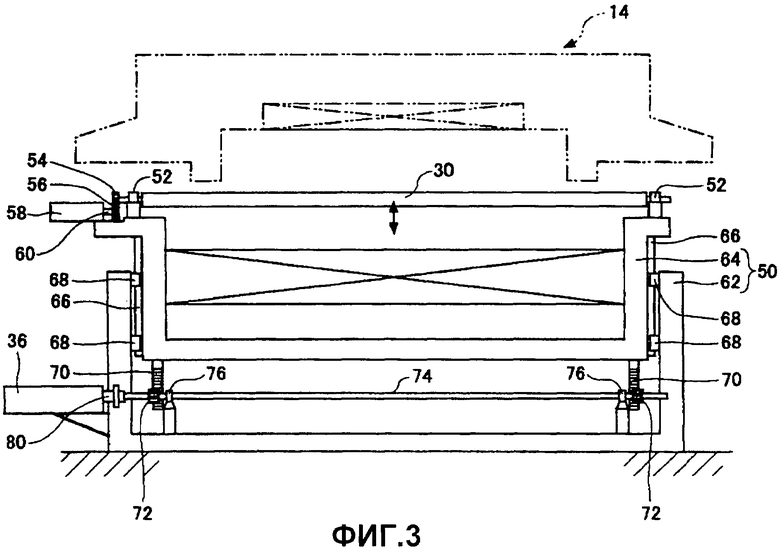

Фиг.3 - вид сечения, показывающий конструкцию основной части устройства для изгибания согласно данному примеру.

Фиг.4 - последовательный вид операции изгибания стеклянного листа роликовым конвейером в устройстве для изгибания согласно данному примеру.

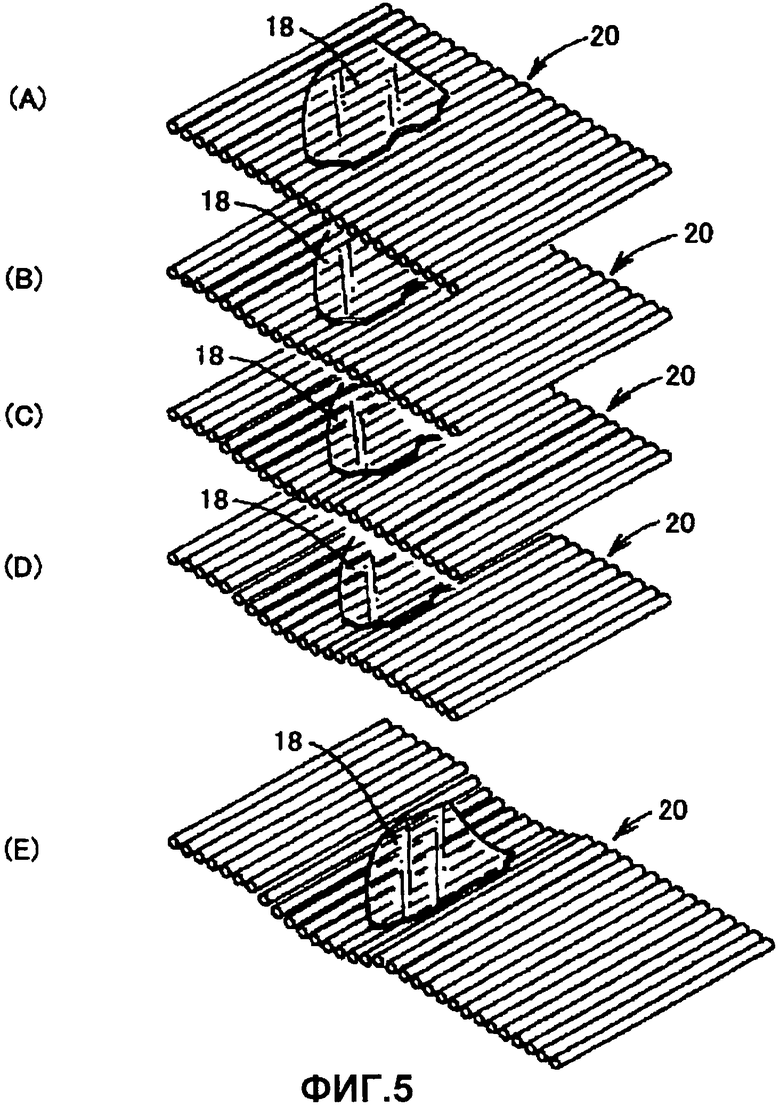

Фиг.5 - последовательный вид операции изгибания стеклянного листа роликовым конвейером в устройстве для изгибания согласно данному примеру.

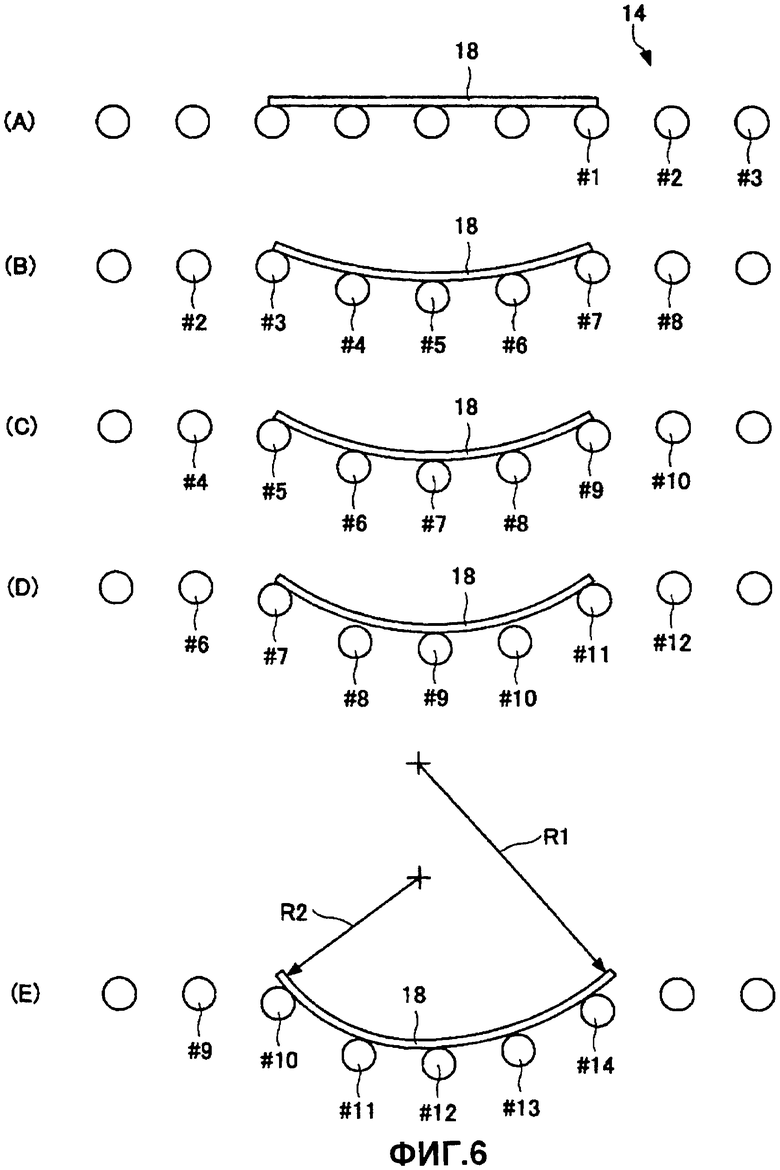

Фиг.6 - последовательный вид операции изгибания стеклянного листа роликовым конвейером в устройстве для изгибания согласно данному примеру.

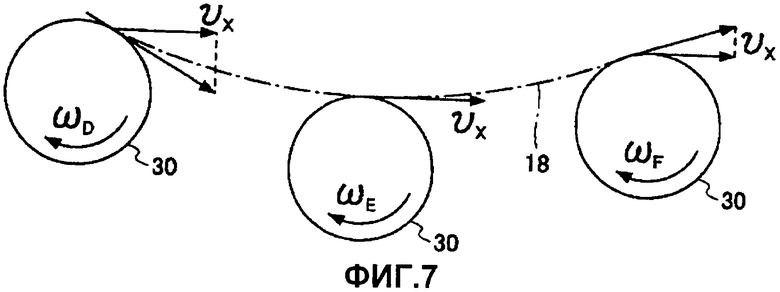

Фиг.7 - пояснительный вид, показывающий скорость вращения подающего ролика, входящего в роликовый конвейер согласно данному примеру.

Фиг.8 - последовательный вид операции изгибания стеклянного листа роликовым конвейером в устройстве для изгибания согласно данному примеру.

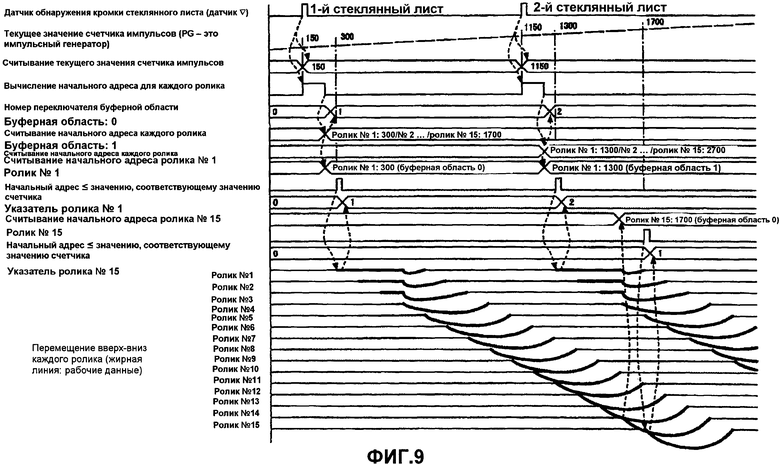

Фиг.9 - схема продолжительности работы в устройстве для изгибания согласно данному примеру.

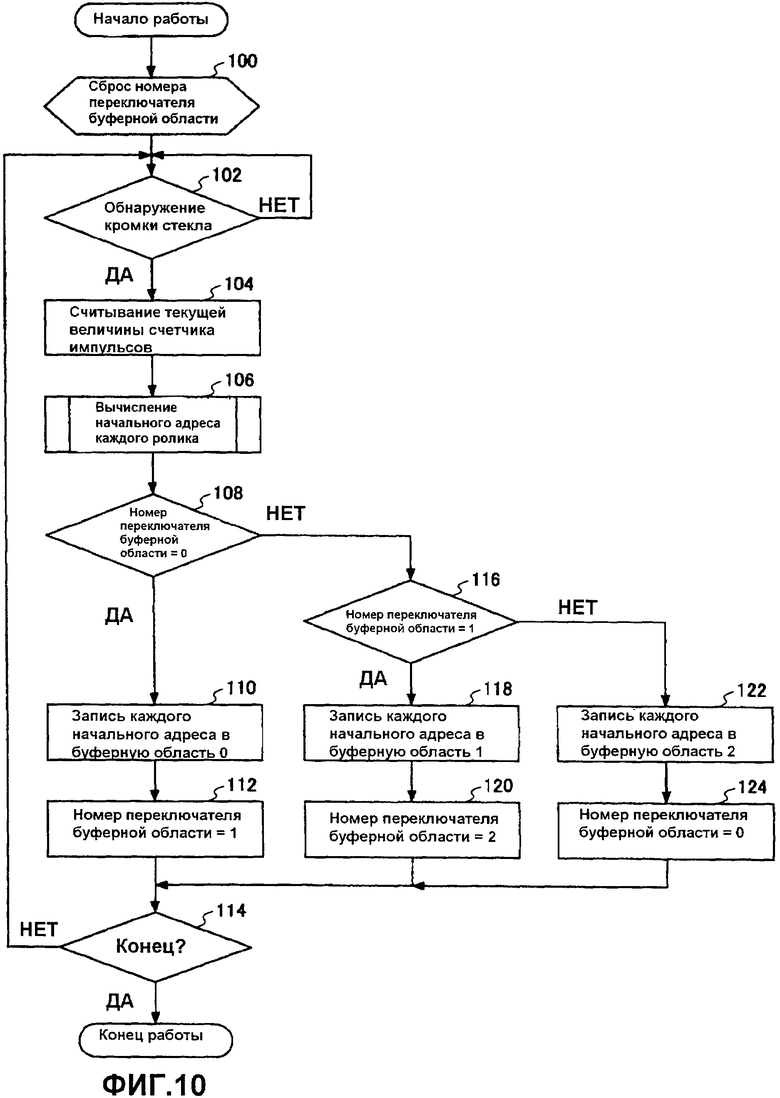

Фиг.10 - блок-схема примера управляющей программы, выполняемой для сохранения данных, необходимых для изгибания подаваемого стеклянного листа, для получения заданного изгиба в устройстве для изгибания согласно данному примеру.

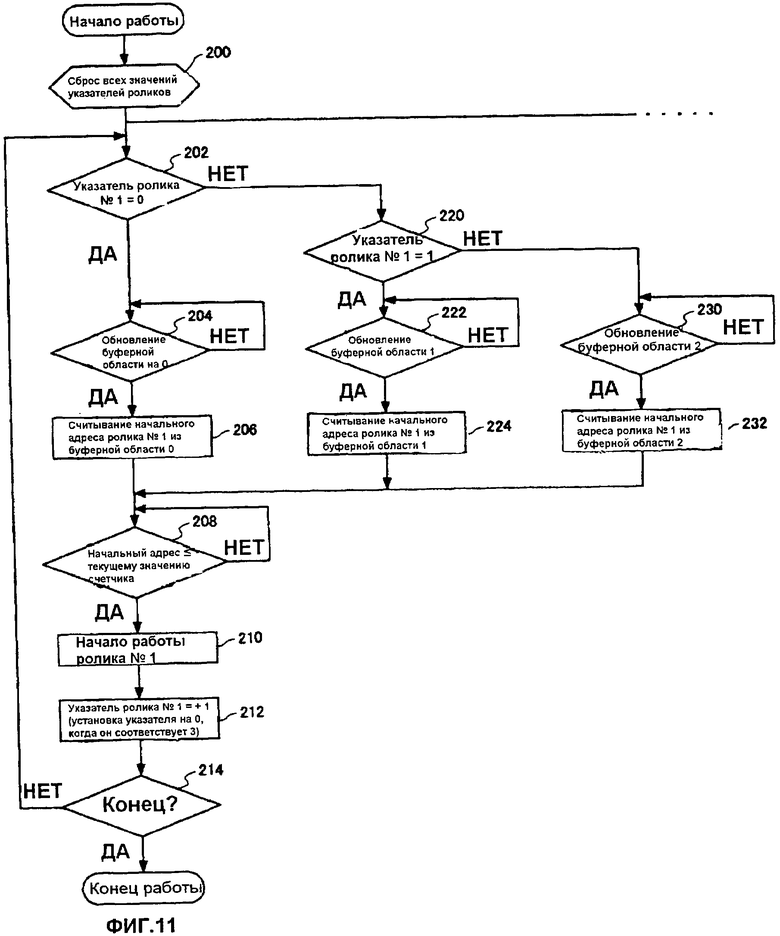

Фиг.11 - блок-схема примера управляющей программы изгибания подаваемого стеклянного листа в устройстве для изгибания согласно данному примеру.

Фиг.12 - вид, показывающий точность формования стеклянного листа согласно положению размещения стеклянного листа на изогнутой плоскости, образованной множеством подающих роликов, когда изогнутая плоскость имеет форму с единственным радиусом кривизны.

Фиг.13 - вид, показывающий точность формования стеклянного листа согласно положению размещения стеклянного листа на изогнутой плоскости, образованной множеством подающих роликов, когда изогнутая плоскость имеет форму с множеством радиусов кривизны.

Описание ссылочных позиций

10 - Устройство для изгибания стеклянного листа.

14 - Формовочное устройство.

18 - Стеклянный лист.

20 - Роликовый конвейер.

30 - Подающий ролик.

32 - Неподвижная рама.

34 - Подвижная рама.

36 - Серводвигатель.

40 - Контроллер.

42 - Фотоэлектрический датчик.

44 - Импульсный генератор.

46 - Главное запоминающее устройство.

48 - Вспомогательное запоминающее устройство.

Лучший вариант осуществления изобретения

Теперь конкретные варианты осуществления настоящего изобретения будут описаны со ссылками на чертежи.

На фиг.1 показан вид в перспективе устройства 10 для изгибания для стеклянного листа в качестве варианта осуществления настоящего изобретения. Устройство 10 для изгибания согласно данному примеру является устройством для изгибания стеклянного листа, используемого для транспортных средств, таких как автомобили или поезда, или для зданий и т.д.

Как показано на фиг.1, устройство 10 для изгибания согласно данному примеру имеет нагревательную печь 12, формовочное устройство 14 и закалочное устройство 16 с воздушным охлаждением. Закалочное устройство 16 с воздушным охлаждением расположено дальше по ходу подачи нагревательной печи 12 и формовочного устройства 14 вдоль линии подачи стеклянного листа 18.

Нагревательная печь 12 имеет нагреватель, и нагреватель нагревает стеклянный лист 18, поданный конвейером. Формовочное устройство 14 имеет роликовый конвейер 20 и изгибает стеклянный лист 18, поданный роликовым конвейером 20 вдоль направления подачи, посредством выполнения операции изгибания роликовым конвейером 20, как описано ниже. Здесь длина роликового конвейера 20 формовочного устройства 14 выбрана таким образом, что изгибание множества (например, трех) стеклянных листов, расположенных вдоль направления подачи, может выполняться одновременно.

Кроме того, закалочное устройство 16 с воздушным охлаждением имеет роликовый конвейер 22 и дутьевые головки 24, 26, расположенные сверху и снизу относительно роликового конвейера 22 и конфигурированные для осуществления отпуска воздушным охлаждением стеклянного листа 18, подаваемого роликовым конвейером 22, воздухом, продуваемым дутьевыми головками 24, 26.

Далее будет описан этап изгибания стеклянного листа 18 в устройстве 10 для изгибания согласно данному примеру.

В этом примере стеклянный лист 18 в форме плоской пластины, вырезанный в заданной форме, размещен на входной части конвейера на входе нагревательной печи 12 и подается конвейером в нагревательную печь 12. Здесь стеклянный лист 18 нагревается нагревателем при подаче в нагревательную печь 12 таким образом, что температура стеклянного листа 18 на выходе нагревательной печи 12 становится температурой (приблизительно от 600 до 700°C), при которой возможно изгибание формовочным устройством 14.

Стеклянный лист 18, нагретый в нагревательной печи 12, подается в формовочное устройство 14 роликовым конвейером 20. Затем стеклянный лист 18 изгибается в необходимую изогнутую конфигурацию вдоль направления подачи операцией изгибания роликовым конвейером 20, описанной ниже, при подаче стеклянного листа 18 в формовочном устройстве 14.

Стеклянный лист 18, изогнутый в формовочном устройстве 14, подается роликовым конвейером 22 в закалочное устройство 16 с воздушным охлаждением, расположенное дальше по ходу подачи формовочного устройства 14. Затем стеклянный лист 18 отпускается воздушным охлаждением при помощи воздуха, продуваемого дутьевыми головками 24, 26, в то время как стеклянный лист 18 подается в устройстве 16 отпуска воздушным охлаждением. Стеклянный лист 18, отпущенный воздушным охлаждением в устройстве 16 отпуска воздушным охлаждением, подается роликовым конвейером 28 от выхода устройства в устройство контроля для прохождения последующего этапа.

На фиг.2 показана блочная схема конструкции формовочного устройства 14 в устройстве 10 для изгибания согласно данному примеру.

На фиг.3 изображен вид сечения, показывающий конструкцию формовочного устройства 14 в устройстве 10 для изгибания согласно данному примеру. На фиг.4-6 показаны последовательные виды операции изгибания стеклянного листа роликовым конвейером 20 в устройстве 14 для изгибания согласно данному примеру. Здесь на фиг.4 изображен вид, показывающий роликовый конвейер 20, видимый в поперечном направлении в ходе операции формования, когда изогнутая плоскость сформирована с единственным радиусом кривизны, на фиг.5 изображен вид, показывающий роликовый конвейер 20, видимый сбоку и сверху относительно фиг.4, и на фиг.6 изображен вид, показывающий роликовый конвейер 20 в поперечном направлении в ходе операции формования, когда изогнутая плоскость сформирована с двумя радиусами кривизны. Кроме того, на фиг.7 изображен вид, показывающий угловые скорости подающих роликов 30, образующих роликовый конвейер 20 в данном примере.

В данном примере роликовый конвейер 20 формовочного устройства 14 составлен множеством подающих роликов 30 цилиндрической или столбчатой формы, ось которых проходит в горизонтальном направлении перпендикулярно направлению подачи стеклянного листа. Оба конца каждого из подающих роликов 30 в направлении оси с возможностью вращения поддерживаются рамой 50 роликового конвейера 20 при помощи подшипников 52 и конфигурированы так, что они имеют постоянный радиус относительно оси. Множество подающих роликов 30 расположено в направлении подачи с заданными интервалами для формирования плоскости подачи для подачи стеклянного листа в направлении подачи.

Здесь интервалы для смежных подающих роликов 30 выбраны таким образом, чтобы, например, каждый стеклянный лист поддерживался четырьмя подающими роликами 30.

С каждым из подающих роликов 30 соединен вал 60 серводвигателя 58 для вращения подающего ролика 30 через зубчатые передачи 54 и 56. Каждый из подающих роликов 30 независимо вращается вокруг оси вращения при помощи соответствующего серводвигателя 58.

Кроме того, подающие ролики 30 включают ролики, которые осуществляют только вращательный привод вокруг соответствующих осей, и ролики, которые осуществляют перемещение в направлении вверх-вниз, перпендикулярном направлению подачи стеклянного листа, а также вращательный привод вокруг соответствующих осей. Вращательный привод каждого из подающих роликов 30 выполнен независимо, и вертикальное перемещение каждого из подающих роликов 30 также осуществляется независимо. Здесь на фиг.2 подающие ролики 30, способные перемещаться вверх-вниз, представлены №№1-10. Здесь количество подающих роликов 30, способных совершать вертикальное перемещение, обозначено как n (количество, составляющее по меньшей мере 2).

А именно, каждый подающий ролик 30, который способен осуществлять вертикальное перемещение, удерживается рамой 50 роликового конвейера 20 с возможностью перемещения в вертикальном направлении. Для каждого из подающих роликов 30, которые не выполняют вертикальное перемещение, рама 50 представляет собой только неподвижную раму 62, зафиксированную относительно основания. С другой стороны, для каждого из подающих роликов, которые выполняют вертикальное перемещение, рама 50 представляет собой неподвижную раму 62, зафиксированную относительно основания, и подвижную раму 64, оба конца которой удерживаются неподвижной рамой 62 при помощи направляющей линейного движения для обеспечения движения вверх и вниз. Эта направляющая линейного движения составлена направляющей 66, прикрепленной к стороне подвижной рамы 64, таким образом, что она проходит в вертикальном направлении, и направляющий блок 68 взаимодействует с направляющей 66 и прикреплен к стороне неподвижной рамы 62. Соответственно, вертикальное перемещение каждого из подающих роликов 30, способных перемещаться вверх-вниз, осуществляется посредством вертикального перемещения подвижной рамы 64, способной перемещаться в вертикальном направлении относительно неподвижной рамы 62.

Подвижная рама 64 применена для каждого подающего ролика 30. От нижней части каждой подвижной рамы 64 отступают отходящие от нее зубчатые рейки 70. С зубчатыми рейками 70 зацеплены соответствующие ведущие шестерни 72. Ведущие шестерни 72 установлены на вращающемся валу 74, проходящем в горизонтальном направлении. Оба конца вращающегося вала 74 удерживаются подшипниками 76, и один конец (левая часть на фиг.3) соединен с валом 80 серводвигателя 36. Серводвигатель 36 применен для каждой подвижной рамы 64, то есть для каждого подающего ролика 30. Каждый серводвигатель 36 приводит соответствующий ролик 30 в вертикальном направлении, перпендикулярном направлению подачи.

Когда вращающийся вал 74 вращается серводвигателем 36, вращательное движение преобразуется в прямолинейное движение действием ведущих шестерен 72 и зубчатых реек 70, посредством чего подвижная рама 64 и подающий ролик 30, удерживаемый подвижной рамой 64, перемещается вверх и вниз относительно неподвижной рамы 62. А именно, каждая подвижная рама 64 перемещается вверх и вниз независимо приводом соответствующего серводвигателя 36, посредством чего соответствующий подающий ролик перемещается вверх и вниз.

В данном примере формовочное устройство 14 имеет контроллер 40 для управления вращательным приводом и вертикальным перемещением каждого из подающих роликов 30, как показано на фиг.2. С контроллером 40 электрически соединен фотоэлектрический датчик 42. Фотоэлектрический датчик 42 расположен вблизи входа формовочного устройства 14, в частности, в заданном положении обнаружения на предшествующей по ходу подачи стороне относительно положения способных совершать вертикальное перемещение подающих роликов 30. Фотоэлектрический датчик 42 является чувствительным элементом для выявления вхождения стеклянного листа в формовочное устройство 14, который выдает сигнал, соответствующий присутствию или отсутствию стеклянного листа в заданном положении обнаружения, в контроллер 40. Контроллер 40 обнаруживает верхний край сигнала, соответствующий изменению от отсутствия до присутствия стеклянного листа, или нижний край, соответствующий изменению от присутствия до отсутствия стеклянного листа, на основе выходного сигнала фотоэлектрического датчика 42, посредством чего контроллер 40 обнаруживает вхождение стеклянного листа в заданное положение обнаружения.

С вращающимся валом одного из подающих роликов 30, который не движется вверх и вниз, соединен импульсный генератор 44. Импульсный генератор 44 электрически соединен с контроллером 40. Импульсный генератор 44 является устройством, которое генерирует импульсный сигнал каждый раз, когда подающий ролик 30 поворачивается на заданный угол, и выдает импульсный сигнал в контроллер 40. Контроллер 40 обнаруживает поворот ролика 30 на заданный угол на основе выходного импульсного сигнала от импульсного генератора и регулярно отсчитывает количество импульсных сигналов (величину отсчета счетчика импульсов) от начального момента времени (такого как время начала работы) наряду с подачей стеклянного листа. В этот момент контроллер 40 вычисляет величину поворота подающего ролика 30, то есть дистанции подачи (информацию о положении) стеклянного листа.

Контроллер 40 электрически соединен с оперативным запоминающим устройством 46, которое является устройством считывания и записи, и вспомогательным запоминающим устройством 48, которое является устройством считывания и записи. В оперативном запоминающем устройстве 46 хранятся необходимые для изгибания стеклянного листа данные для каждой модели стеклянного листа и для каждого из способных совершать вертикальное перемещение подающих роликов 30, для получения необходимого изгиба вдоль направления подачи. Кроме того, во вспомогательном запоминающем устройстве 48 для каждого стеклянного листа, поданного в заданное положение обнаружения, после его вхождения, где расположен фотоэлектрический датчик 42, в буфере сохраняются данные, необходимые для изгибания стеклянного листа для получения необходимого изгиба вдоль направления подачи.

Здесь данные, сохраняемые в оперативном запоминающем устройстве 46, представляют собой момент времени начала вертикального перемещения каждого из подающих роликов 30 после того, как стеклянный лист подан в заданное положение обнаружения, где расположен фотоэлектрический датчик 42 (а именно величину отсчета счетчиком импульсов, отсчитываемую при использовании импульсного генератора 44 при подаче стеклянного листа на роликовом конвейере 20 от вхождения стеклянного листа в заданное положение обнаружения до начала вертикального перемещения подающего ролика 30), и рабочую модель перемещения вверх-вниз (в частности, изменение величины вертикального перемещения наряду с подачей стеклянного листа) после начала вертикального перемещения. Здесь рабочая модель вертикального перемещения каждого из подающих роликов 30 задана для формирования заданной изогнутой плоскости в соответствии с положением подачи стеклянного листа.

Контроллер 40 также связан с серводвигателями 58, соответствующими соответствующим подающим роликам 30, и серводвигателями 36, соответствующими соответствующим вертикально перемещающимся подающим роликам 30. Каждый раз, когда контроллер 40 обнаруживает вхождение стеклянного листа в заданное положение обнаружения с использованием фотоэлектрического датчика 42, контроллер 40 считывает информацию о стеклянном листе от оперативного запоминающего устройства 46 и записывает информацию, соответствующую данному состоянию, во вспомогательное запоминающее устройство 48 и выдает командные сигналы серводвигателям 58, 36 таким образом, что каждый из подающих роликов 30 вращается или перемещается вверх и вниз согласно информации, сохраненной во вспомогательном запоминающем устройстве 48.

Когда информация о модели стеклянного листа введена в контроллер 40 извне, контроллер 40 готовит управляющую информацию для угловой скорости и управляющую информацию для вертикального перемещения для каждого из подающих роликов 30, которое соответствует желательному изгибу стеклянного листа согласно модели. Затем контроллер 40 управляет серводвигателями 58 согласно подготовленной управляющей информации для угловой скорости и управляет серводвигателями 36 согласно управляющей информации для вертикального перемещения. А именно, контроллер 40 выполняет многокоординатное управление подающими роликами 30 для изгибания стеклянного листа для получения заданного изгиба при подаче стеклянного листа подающими роликами 30.

Далее будет описана операция изгибания стеклянного листа подающими роликами 20 в формовочном устройстве 14 согласно данному примеру. В данном примере вертикальное перемещение каждого из способных совершать вертикальное перемещение подающих роликов 30 осуществляется таким образом, что наряду с подачей стеклянного листа осуществляются перемещение вниз и перемещение вверх последовательно от подающих роликов 30 на предшествующей по ходу подачи стороне к подающим роликам 30 дальше по ходу подачи.

Когда в формовочном устройстве 14 нет стеклянного листа, нагретого нагревательной печью, то есть, строго говоря, пока стеклянный лист не достиг подающего ролика 30 (№1), расположенного перед другими по ходу подачи и подвижного по вертикали, подающие ролики, подвижные по вертикали, все находятся в верхнем положении, посредством чего плоскость подачи, образуемая множеством подающих роликов 30, является плоской (фиг.4(A) и фиг.5(A)).

Затем, когда первый стеклянный лист подается в формовочное устройство 14, подающие ролики 30 от №1 до №3 перемещаются вниз. В это время, в плоскости подачи, образованной всеми подающими роликами 30, плоскость подачи, образованная подающими роликами 30 от №1 до №3, деформируется в немного выгнутую вниз кривую, имеющую большой радиус кривизны (фиг.4(B) и фиг.5(B)). Когда выполнена такая деформация плоскости, стеклянный лист отклоняется под собственным весом вниз вдоль изогнутой плоскости, определенной подающими роликами 30 от №1 до №3, в то время, когда стеклянный лист проходит в плоскости подачи, и деформируется в форму изогнутой плоскости.

Здесь, если угловая скорость (скорость вращения) каждого из подающих роликов 30 постоянна независимо от вертикального перемещения, горизонтальные компоненты скоростей подающих роликов 30 отличаются от друг друга в зависимости от положений по вертикали подающих роликов 30, посредством чего стеклянный лист не подается должным образом, и может возникать такая проблема, как царапины на стеклянном листе.

Для решения этой проблемы, контроллер 40 задает угловую скорость каждого из подающих роликов 30 с учетом его положения по вертикали таким образом, что горизонтальные компоненты Vx скоростей подачи всех подающих роликов 30 становятся равными, и для достижения заданной частоты вращения с учетом положения по вертикали каждого из подающих роликов контроллер 40 посылает командный сигнал для изменения угловой скорости каждого из серводвигателей для вращения соответствующих подающих роликов 30 в соответствии с регулированием времени перемещения вверх-вниз каждого из подающих роликов. А именно, например, когда подающие ролики 30 от №1 до №3 перемещаются вверх и вниз, контроллер 40 управляет угловыми скоростями подающих роликов 30 от №1 до №3 таким образом, чтобы удовлетворять соотношению ω1>ω2<ω3 (ω1, ω2 и ω3 - угловые скорости подающих роликов 30 от №1 до №3 соответственно) при использовании положений по вертикали этих роликов, как параметров. А именно, на фиг.7 угловые скорости ωD, ωЕ и ωF подающих роликов 30 регулируются таким образом, что горизонтальные компоненты VX скоростей подачи этими подающими роликами одинаковы. Благодаря такой операции, так как подающие ролики 30 вращаются с одинаковой скоростью в направлении горизонтального компонента, можно подавать стеклянный лист должным образом и разрешать вышеупомянутые проблемы.

Когда стеклянный лист подают дальше, подающие ролики 30 от №3 до №5 перемещаются вниз глубже, чем подающие ролики от №1 до №3, и плоскость подачи, определенная подающими роликами 30 от №3 до №5, деформируется в изогнутую форму, имеющую меньший радиус кривизны (больший изгиб), чем плоскость подачи при перемещении вниз подающих роликов 30 от №1 до №3 (фиг.4(C) и фиг.5(C)). Когда осуществляется такая деформация плоскости подачи, стеклянный лист дополнительно отклоняется под собственным весом вниз вдоль плоскости подачи, определенной подающими роликами 30 от №3 до №5, в то время, когда стеклянный лист проходит в плоскости подачи, и деформируется в форму изогнутой плоскости.

Здесь, так как стеклянный лист непрерывно перемещается от предшествующей по ходу подачи стороны к последующей по ходу подачи стороне на роликовом конвейере 20, подающие ролики 30 №1 и №2 перемещаются вверх от состояния, показанного на фиг.4(B) и фиг.5(B), к состоянию, показанному на фиг.4(C) и фиг.5(C), и возвращаются к исходному состоянию, показанному на фиг.4(A) и фиг.5(A).

Затем, когда стеклянный лист расположен по существу в средней точке линии подачи, подающие ролики 30 от №5 до №7 перемещаются вниз ниже, чем подающие ролики 30 от №3 до №5, посредством чего плоскость подачи, определенная подающими роликами 30 от №5 до №7, деформируется в изогнутую форму, имеющую меньший радиус кривизны, чем радиус кривизны плоскости подачи при перемещении вниз подающих роликов 30 от №3 до №5 (фиг.4(D) и фиг.5(D)). Когда осуществлена такая деформация плоскости подачи, стеклянный лист дополнительно отклоняется под собственным весом вниз вдоль изогнутой плоскости, определенной подающими роликами 30 от №5 до №7, в то время, когда он проходит в плоскости подачи, и деформируется в форму изогнутой плоскости.

Затем, когда, наконец, стеклянный лист находится в выходной части линии подачи, подающие ролики 30 от №7 до №9 перемещаются ниже подающих роликов 30 от №5 до №7, посредством чего плоскость подачи, определенная подающими роликами 30 от №7 до №9, деформируется в изогнутую форму, имеющую изгиб, соответствующий желательному конечному изгибу стеклянного листа (фиг.4(E) и фиг.5(E)). Когда осуществлена такая деформация плоскости подачи, стеклянный лист дополнительно отклоняется под собственным весом вниз вдоль изогнутой плоскости, определенной подающими роликами 30 от №7 до №9, в то время, когда он проходит в плоскости подачи, и деформируется в форму плоскости подачи для изгибания в необходимую изогнутую конфигурацию.

Соответственно, в начальной стадии подачи множество подающих роликов 30 перемещается вниз для изгибания плоскости подачи в прогибающуюся вниз форму, и после этого множество подающих роликов 30 выполняет вертикальное перемещение для движения изогнутой плоскости подачи в направлении подачи. В этом случае, наряду с подачей стеклянного листа 18, степень перемещения вниз подающих роликов 30 увеличивается, посредством чего радиус кривизны изогнутой плоскости подачи уменьшается.

Когда стеклянный лист подается, каждый из подающих роликов 30 формовочного устройства 14 выполняет один цикл вертикального перемещения наряду с перемещением стеклянного листа. В ходе этой операции формируется прогибающаяся вниз изогнутая плоскость при помощи множества подающих роликов 30 в местоположении стеклянного листа, и изогнутая плоскость продвигается в направлении подачи наряду с подачей стеклянного листа. При подаче передняя оконечная часть и задняя оконечная часть стеклянного листа в направлении подачи поддерживаются на нормальном уровне подачи, и центральная часть в направлении подачи отклонена вниз от нормального уровня подачи в соответствии с пониженными положениями подающих роликов 30.

Здесь, так как передний конец и задний конец стеклянного листа в направлении подачи поддерживаются на нормальном уровне подачи, направление подачи стеклянного листа становится параллельным уровню подачи. Кроме того, так как необходимо более глубоко изгибать стеклянный лист по ходу его подачи, амплитуда плоскости подачи, то есть амплитуда вертикальных перемещений подающих роликов 30, увеличивается по ходу подачи.

Кроме того, в формовочное устройство 14 в этом примере множество стеклянных листов подается непрерывно один за другим, и множество стеклянных листов изгибается формовочным устройством 14 в соответствующих положениях подачи. Соответственно, каждый из подающих роликов 30 формовочного устройства 14 повторяет вертикальное перемещение для изгибания стеклянных листов, подаваемых один за другим. В таком случае, в формовочном устройстве 14 множество вогнутых вниз изогнутых плоскостей формируется множеством подающих роликов 30, и они продвигаются в направлении подачи.

Таким образом, благодаря формовочному устройству 14 в этом примере можно изгибать стеклянный лист в результате вертикального движения множества подающих роликов 30 синхронно с подачей стеклянного листа. Соответственно, можно исключить работу по замене подающих роликов в ходе изгибания стеклянных листов. Кроме того, посредством надлежащего изменения момента начала вертикального движения и рабочей модели каждого из подающих роликов 30 можно изгибать стеклянные листы различных моделей. Соответственно, можно по существу исключать время изменения состава и рабочего процесса.

Между тем, когда стеклянный лист должен быть изогнут в простую изогнутую плоскость, имеющую единственный радиус кривизны, плоскость подачи, образуемая множеством подающих роликов 30, формируется в изогнутой плоскости, имеющей единственный радиус кривизны. Кроме того, когда стеклянный лист должен быть изогнут в изогнутую плоскость, имеющую множество радиусов кривизны в направлении подачи, как подробно описано ниже, плоскость подачи, образуемая множеством подающих роликов 30, формируется в изогнутой плоскости, имеющей множество радиусов кривизны. Теперь со ссылками на фиг.6 будет описан случай, когда стеклянный лист должен быть изогнут в сложно изогнутой плоскости, имеющей изогнутую плоскость с радиусом R1 кривизны и изогнутую плоскость с радиусом R2 кривизны.

Когда стеклянный лист, нагретый в нагревательной печи, не подается в формовочное устройство 14, то есть, строго говоря, пока стеклянный лист не достиг подвижного по вертикали подающего ролика 30 (№1), который расположен на стороне начала подачи, все подвижные по вертикали подающие ролики 30 находятся в верхнем положении, и плоскость подачи, образуемая множеством подающих роликов 30, является плоской (фиг.6(A)). Затем, когда стеклянный лист подается в формовочное устройство 14, подающие ролики 30 последовательно перемещаются вниз таким образом, что плоскость подачи, определенная подающими роликами 30 от №3 до №7, деформируется в относительно плавно изогнутую форму (фиг.6(B)). Когда такая деформация плоскости подачи выполнена, стеклянный лист, проходящий в плоскости подачи, отклоняется под собственным весом вниз вдоль изогнутой плоскости, определенной подающими роликами 30 от №3 до №7, и деформируется в форму изогнутой плоскости.

Когда стеклянный лист подается дальше, подающие ролики 30 от №5 до №9 опускаются ниже перемещающихся вниз подающих роликов 30 от №3 до №7, и плоскость подачи, определенная подающими роликами 30 от №5 до №9, деформируется в изогнутую форму, имеющую меньший радиус кривизны, чем плоскость подачи при перемещении вниз подающих роликов 30 от №3 до №7 (фиг.6(C)). Здесь, изогнутая плоскость, определенная подающими роликами 30 от №5 до №9, не сформирована единственным радиусом кривизны, а сформирована сложной плоскостью, составленной двумя изогнутыми плоскостями, имеющими различные радиусы кривизны. В частности, сложно изогнутая плоскость составлена изогнутой плоскостью, имеющей малый радиус кривизны, определенный подающими роликами 30 от №5 до №6, и изогнутой плоскостью, имеющей большой радиус кривизны, определенный подающими роликами 30 от №7 до №9. Когда осуществляется такая деформация плоскости подачи, стеклянный лист, проходящий в плоскости подачи, отклоняется вниз под собственным весом вдоль изогнутой плоскости, образованной подающими роликами 30 от №5 до №9, и деформируется в форму изогнутой плоскости, которая является изогнутой плоскостью, имеющей два радиуса кривизны.

Когда стеклянный лист подают дальше, подающие ролики 30 от №7 до №11 опускаются ниже, чем подающие ролики 30 от №5 до №9, и изогнутая плоскость, определенная подающими роликами от №7 до №11, деформируется в изогнутую форму, имеющую меньший радиус кривизны, чем плоскость подачи, в ходе перемещений вниз подающих роликов 30 от №5 до №9 (фиг.6(D)). Здесь изогнутая плоскость, определенная подающими роликами 30 от №7 до №11, является также сложно изогнутой плоскостью, имеющей два различных радиуса кривизны. В частности, выпукло изогнутая плоскость составлена изогнутой плоскостью, имеющей малый радиус кривизны, определенный подающими роликами 30 от №7 до №8, и изогнутой плоскостью, имеющей большой радиус кривизны, определенный подающими роликами 30 от №9 до №11. Когда такая деформация плоскости подачи выполнена, стеклянный лист, проходящий в плоскости подачи, отклоняется под собственным весом ниже вдоль изогнутой плоскости, определенной подающими роликами 30 от №7 до №11, и деформируется в форму изогнутой плоскости, то есть изогнутой плоскости, имеющей два радиуса кривизны.

Наконец, когда стеклянный лист находится на стороне выходной части линии подачи в формовочном устройстве 14, подающие ролики 30 от №9 до №13 отклоняются ниже перемещающихся вниз подающих роликов 30 от №7 до №11, и плоскость подачи, определенная подающими роликами 30 от №9 до №13, деформируется в изогнутую форму, имеющую изгиб, соответствующий желательному изгибу стеклянного листа, который должен быть получен (фиг.6(E)). А именно, плоскость подачи, определенная подающими роликами 30 от №9 до №11, изогнута в изогнутую плоскость, имеющую радиус R2 кривизны, и плоскость подачи, определенная подающими роликами 30 от №10 до №13, изогнута в изогнутую плоскость, имеющую радиус R1 кривизны. Когда такая деформация плоскости подачи выполнена, стеклянный лист, проходящий в плоскости подачи, дополнительно отклоняется под собственным весом вниз вдоль изогнутой плоскости, определенной подающими роликами 30 от №9 до №13, и изгибается в необходимую конечную форму, которая является сложно изогнутой плоскостью, составленной изогнутой плоскостью с радиусом R1 кривизны и изогнутой плоскостью с радиусом R2 кривизны.

Таким образом, при помощи формовочного устройства 14 в этом примере, при надлежащем изменении рабочей модели вертикального перемещения каждого из подающих роликов 30, можно не только изгибать стеклянный лист в изогнутую плоскость, имеющую единственный радиус кривизны, но также и изгибать стеклянный лист в сложно изогнутую плоскость, имеющую множество радиусов кривизны.

Далее будет описана работа контроллера 40 в формовочном устройстве 14 согласно данному примеру для осуществления вышеупомянутой операцию изгибания стеклянного листа. Далее для удобства описания предполагается, что самое большее три стеклянных листа изгибают одновременно в их соответствующих положениях подачи в формовочном устройстве 14.

На фиг.8 показан последовательный вид операции изгибания стеклянного листа 18 роликовым конвейером 20 в формовочном устройстве 14 согласно данному примеру. На фиг.9 показана диаграмма продолжительности работы формовочного устройства 14 согласно данному примеру. На фиг.10 показана блок-схема примера управляющей программы, выполняемой контроллером 40 в формовочном устройстве 14 согласно данному примеру, для сохранения во вспомогательном запоминающем устройстве 48 данных, необходимых для изгибания подаваемого стеклянного листа в необходимую изогнутую конфигурацию. Кроме того, на фиг.11 показана блок-схема примера управляющей программы для контроллера 14 в формовочном устройстве 15 согласно данному примеру для осуществления изгибания поданного стеклянного листа.

В данном примере в оперативном запоминающем устройстве 46, как описано выше, для каждой модели стеклянного листа и каждого из способных совершать вертикальное перемещение подающих роликов 30 сохранены запоминаемые данные, необходимые для изгибания стеклянного листа в необходимую изогнутую конфигурацию, в частности, момент начала вертикального перемещения подающего ролика 30 после того, как стеклянный лист поступает в заданное положение обнаружения, где расположен фотоэлектрический датчик 42, и рабочая модель вертикального перемещения после начала работы. Кроме того, во вспомогательном запоминающем устройстве 48, как описано выше, находятся запоминаемые буфером данные, необходимые для изгибания стеклянного листа в необходимую изогнутую конфигурацию для каждого из стеклянных листов, входящих в заданное положение направления, где расположен фотоэлектрический датчик 42. Буферная зона вспомогательного запоминающего устройства 48 разделена на множество областей, причем количество областей соответствует максимальному числу (3 в данном примере) стеклянных листов, одновременно изгибаемых в формовочном устройстве 14. Далее эти области определяются как буферная зона 0, буферная зона 1 и буферная зона 2 соответственно.

Контроллер 40 выполняет процесс сброса на "0" номера буферной области, которая будет обработана (для использования для запоминания в буфере) (далее назван номер буферной области) (этап 100). Здесь этот номер буферной области должен быть сохранен во вспомогательном запоминающем устройстве 48, и когда данные записаны в буферную область, номер переключается на номер следующей буферной области. В таком случае, после этого контроллер 40 определяет присутствие или отсутствие кромки, показывающее вхождение стеклянного листа в заданное положение обнаружения, на основе сигнала от фотоэлектрического датчика 42 (этап 102) и повторяет эту оценку, пока не будет сделано положительное определение.

В результате, когда кромка стеклянного листа обнаружена и контроллер определяет, что стеклянный лист поступил в заданное положение обнаружения в формовочном устройстве 14, контроллер считывает текущее значение ("150" или "1150" на фиг.9) счетчика импульсов на основе выходных импульсных сигналов от импульсного генератора 44 в этот момент (этап 104). В таком случае, контроллер вычисляет момент начала вертикального перемещения каждого из подающих роликов 30 для обработки стеклянного листа, поступившего в заданное положение обнаружения.

В частности, на основе считываемого текущего значения счетчика импульсов и момента времени начала движения вертикального перемещения каждого из подающих роликов 30 после вхождения стеклянного листа в заданное положение обнаружения, запоминаемое в оперативном запоминающем устройстве 46, контроллер 40 вычисляет начальный адрес на основе дистанции подачи стеклянного листа, который представляет момент времени для начала вертикального перемещения каждого из подающих роликов 30 для обработки поданного стеклянного листа (а именно начального адреса, который представляет собой сумму текущего значения счетчика импульсов и значения счетчика импульсов относительно импульсных сигналов, которые будут генерироваться импульсным генератором в соответствии с дистанцией подачи от вхождения стеклянного листа в заданное положение обнаружения до положения, соответствующего моменту времени начала вертикального перемещения; например, на фиг.9 "300" или "1300" для подающего ролика 30 №1 и "1700" или "2700" для подающего ролика 30 №15) (этап 106).

Контроллер 40 определяет, соответствует ли "0" номер буферной области, показывающий буферную область, которая будет обработана в это время (этап 108). В результате, если получен положительный результат определения, то начальный адрес каждого из подающих роликов 30 (например, "300" для подающего ролика 30 №1, "1700" для подающего ролика 30 №15), вычисленный в ходе вышеупомянутого этапа 106, записывается в буферную область 0 (этап 110), и переключатель буферной области переключается на "1" (этап 112).

Далее контроллер 40 повторяет процесс в ходе и после вышеупомянутого этапа 102 до определения конца операции (положительное определение на этапе 114). В таком случае, если контроллер 40 определяет, что номер переключателя буферной области не "0" на этапе 108, то контроллер 40 определяет, соответствует ли номер переключателя буферной области "1" (этап 116), и если получено положительное определение, то последний начальный адрес каждого из подающих роликов 30, вычисленный на вышеупомянутом этапе 106 (например, "1300" для подающего ролика 30 №1, и "2700" для подающего ролика 30 №15), записывается в буферную область 1 (этап 118), и переключатель буферной области переключается на "2" (этап 120).

Кроме того, контроллер 40 повторяет процесс в ходе и после этапа 102 до определения завершения операции (положительное определение на этапе 114). Затем, когда отрицательный результат определения, который является определением номера переключателя буферной области, как не "0", получен в ходе этапа 108 и отрицательный результат определения, который является определением номера переключателя буферной области, как не "1", получен в ходе этапа 116, контроллер определяет, что настоящий номер переключателя буферной области составляет "2", и затем последний начальный адрес каждого из подающих роликов 30, вычисленный на вышеупомянутом этапе 106, записывается в буферную область 2 (этап 122), и номер переключателя буферной области переключается на "0" (этап 124).

В ходе описанного выше процесса, показанного на фиг.10, даже когда следующее стекло подается в формовочное устройство 14 в период от вхождения предыдущего стеклянного листа в формовочное устройство 14 до завершения его изгибания, то есть даже когда изгибание множества стеклянных листов может быть выполнено в соответствующих положениях подачи в формовочном устройстве 14, возможно запоминание во вспомогательном запоминающем устройстве 48 момента времени для начала вертикального перемещения каждого из подающих роликов 30, необходимого для изгибания каждого стеклянного листа в необходимую изогнутую конфигурацию, после его вхождения в заданное положение обнаружения, и такое запоминание выполняется для каждого подаваемого стеклянного листа.

Кроме того, при начале работы контроллер 40 выполняет процесс сброса на "0" всех указателей роликов для соответствующих подвижных вверх и вниз подающих роликов 30, каждый из которых указывает буферную область, которая содержит данные, которые будут использоваться для начала вертикального перемещения подающего ролика 30 (этап 200). Здесь указатель ролика для каждого из подающих роликов 30 сохранен во вспомогательном запоминающем устройстве 48, и когда подающий ролик 30 начинает вертикальное перемещение, указатель ролика изменяется для указания следующей буферной области. В таком случае, после этого контроллер 40 выполняет процесс перемещения вверх и вниз каждого из способных совершать вертикальное перемещение подающих роликов 30, как описано ниже. Здесь, так как все подвижные по вертикали подающие ролики действуют одинаково, далее будет описано действие только подающего ролика 30 №1.

А именно, контроллер 40 определяет, соответствует ли указатель ролика для подающего ролика 30 №1 "0" (этап 202). В результате, если контроллер определяет, что указатель ролика соответствует "0", в таком случае, после этого, контроллер определяет, обновлен ли начальный адрес, записанный в буферной области 0 (этап 204), и такое определение повторяется, пока не будет получено положительное определение.

В результате, если контроллер 40 определяет, что данные в буферной области 0 обновлены, контроллер 40 определяет, что новый стеклянный лист подается в заданное положение обнаружения (положение, где расположен фотоэлектрический датчик 42), и затем контроллер 40 считывает начальный адрес подающего ролика 30 №1, который был запомнен в буферной области 0 в ходе вхождения стеклянного листа (этап 206). В таком случае, после этого контроллер 40 определяет, согласуется ли текущее значение счетчика импульсов на основе выходных импульсных сигналов от импульсного генератора 44 со считываемым начальным адресом (этап 208), и контроллер 40 повторяет такое определение, пока не будет получено положительное определение.

В результате, если контроллер 40 определяет, что фактический адрес счетчика импульсов достиг начального адреса, считанного на этапе 206, контроллер 40 определяет, что стеклянный лист подается в положение для начала вертикального перемещения подающего ролика 30 №1, и затем контроллер 40 выдает команду для начала вертикального перемещения подающего ролика №1 (этап 210) и выполняет приращение указателя для подающего ролика 30 №1 на "1" (этап 212). После начала вертикального перемещения, контроллер 40 выдает команду для подающего ролика 30 №1 на выполнение вертикального перемещения согласно рабочей модели, которая будет осуществляться после начала вертикального перемещения, сохраненной в оперативном запоминающем устройстве 46, и выдает команду для подающего ролика на изменение положения по вертикали наряду с подачей стеклянного листа, то есть в соответствии с дистанцией подачи стеклянного листа.

Контроллер 40 повторяет выполнение вышеупомянутого перемещения вверх-вниз подающего ролика 30 №1 до определения завершения операции (положительное определение на этапе 230) и выполняет процесс в ходе и после этапа 202.

С другой стороны, когда контроллер 40 определяет, что указатель для подающего ролика 30 №1 не составляет "0" на этапе 202, в таком случае контроллер 40 определяет, соответствует ли указатель ролика "1" (этап 220). В результате, если контроллер 40 определяет, что указатель ролика соответствует "1", то после этого он определяет, обновлен ли начальный адрес, записанный в буферной области 1 (этап 222), и повторяет определение, пока не будет получено положительное определение.

В результате, когда контроллер 40 определяет, что данные в буферной области 1 обновлены, контроллер определяет, что новый стеклянный лист подается к заданному положению обнаружения (положению, где расположен фотоэлектрический датчик 42), и затем контроллер считывает начальный адрес подающего ролика 30 №1, который был записан в буферной области 1 в ходе вхождения стеклянного листа (этап 224). После этого контроллер 40 определяет, согласуется ли текущее значение счетчика импульсов на основе выходных импульсных сигналов от импульсного генератора 44 со считанным начальным адресом (этап 208) и повторяет определение, пока не будет получено положительное определение. После этого осуществляются вышеупомянутые этапы 210-214.

Кроме того, когда контроллер 40 определяет, что указатель для подающего ролика 30 №1 не является "1" на этапе 220, контроллер определяет, что указатель ролика составляет "2", после чего контроллер определяет, обновлен ли начальный адрес, записанный в буферной области 2 (этап 230), и повторяет определение, пока не будет получено положительное определение.

В результате, если контроллер определяет, что данные в буферной области 2 обновлены, контроллер определяет, что новый стеклянный лист подается в заданное положение обнаружения (положение, где расположен фотоэлектрический датчик 42), и затем считывает начальный адрес подающего ролика 30 №1, который был записан в буферной области 2 при вхождении (этап 232). В таком случае, затем контроллер определяет, согласуется ли текущее значение счетчика импульсов на основе выходных импульсных сигналов от импульсного генератора 44 со считанным начальным адресом (этап 208) и повторяет определение, пока не будет получено положительное определение. После этого, таким же образом осуществляется процесс согласно вышеупомянутым этапам 210-214.

Контроллер 40 выполняет процесс согласно этапам 202-214 для перемещения вверх-вниз каждого из подающих роликов 30 от №2 до №n.

Способом, показанным на фиг.11, когда множество стеклянных листов непрерывно подается в формовочное устройство 14, можно сохранять в памяти данные для изгибания всех стеклянных листов, передаваемых в формовочном устройстве 14, запоминаемых во вспомогательном запоминающем устройстве 48, не стирая данные для изгибания стеклянного листа, который был подан в формовочное устройство 14 ранее. В результате, возможно перемещение вверх и вниз каждого из подающих роликов 30 для осуществления изгибания каждого из стеклянных листов одного за другим на основе соответствующих данных. А именно, даже когда множество стеклянных листов непрерывно подается в формовочное устройство и они присутствуют в формовочном устройстве 14 одновременно, возможно перемещение вверх и вниз каждого из подающих роликов 30 от №1 до №n, подвижных по вертикали, в соответствии с независимым регулированием по времени с соответствующими независимыми рабочими моделями согласно положениям подачи стеклянных листов.

Перемещение вверх-вниз каждого из множества подающих роликов 30 начинается согласно моменту времени начала работы, запоминаемому заранее в оперативном запоминающем устройстве 46, и выполняется согласно рабочей модели для формирования заданной изогнутой плоскости на плоскости подачи в соответствии с положением подачи (дистанцией подачи) стеклянного листа. Кроме того, для осуществления перемещения вверх-вниз каждого из подающих роликов 30, вхождение стеклянного листа в заданное положение обнаружения обнаруживается с использованием фотоэлектрического датчика 42, и положение подачи стеклянного листа после этого вычисляется с использованием импульсного генератора 44.

Соответственно, благодаря устройству 10 для изгибания согласно данному примеру, можно точно получать информацию о положении стеклянного листа, который подается в формовочное устройство 14, можно точно осуществлять регулирование по времени подачи стеклянного листа к каждому из подающих роликов 30 и можно получать информацию, необходимую для формирования изогнутой плоскости в результате движения вверх и вниз каждого из подающих роликов 30 с соответствующим регулированием по времени и перемещения изогнутой плоскости в направление подачи. Соответственно, для каждой модели стеклянного листа на роликовом конвейере 20, можно точно управлять положением размещения стеклянного листа на изогнутой плоскости и перемещать каждый из подающих роликов 30 с соответствующим регулированием по времени с надлежащей величиной перемещения в соответствии с положением подачи.

Соответственно, благодаря устройству 10 для изгибания согласно данному примеру, можно предотвращать возникновение отклонения положения изгиба стеклянного листа от желательного положения изгиба вследствие рассогласования между подачей стеклянного листа и операцией изгибания и осуществлять изгибание стеклянного листа с высокой точностью. В частности, даже когда стеклянный лист предназначен для формирования в изогнутой плоскости, имеющей множество радиусов кривизны вдоль направления подачи, можно формировать стеклянный лист с высокой точностью.

Кроме того, благодаря устройству 10 для изгибания согласно данному примеру, так как вхождение стеклянного листа в заданное положение обнаружения обнаруживается фотоэлектрическим датчиком 42 и вычисление положения подачи стеклянного листа выполняется с использованием импульсного генератора 44, можно упростить получение информации о положении стеклянного листа и управление каждым из подающих роликов 30. Кроме того, поскольку момент времени начала перемещения вверх-вниз каждого из подающих роликов 30 после вхождения в заданное положение обнаружения запоминается в оперативном запоминающем устройстве 46 заранее и момент начала движения считывается с соответствующим регулированием по времени для использования, нет необходимости в вычислении момента начала движения каждый раз, когда стеклянный лист обнаружен в заданном положении обнаружения. В результате, можно упростить систему управления, сохраняя высокую точность формования.

Кроме того, в устройстве 10 для изгибания согласно данному примеру, даже когда множество стеклянных листов подается в формовочное устройство 14 непрерывно и они присутствуют в устройстве 14 подачи одновременно, можно формировать соответствующие предопределенные изогнутые плоскости, соответствующие этим стеклянным листам посредством перемещения вверх-вниз каждого подающего ролика 30 независимо.

В частности, каждый раз, когда стеклянный лист обнаружен в заданном положении обнаружения, вычисляется начальный адрес для начала перемещения вверх-вниз каждого из подающих роликов 30 и сохраняется в буфере для каждого из стеклянных листов, для которых обнаружен начальный адрес. В таком случае, для каждого из подающих роликов 30 считывается начальный адрес, соответствующий первому стеклянному листу, поступившему в заданное положение обнаружения, перемещение вверх-вниз каждого из подающих роликов 30 начинается с соответствующим регулированием по времени, и осуществляется перемещение вверх-вниз согласно рабочей модели. Затем, когда перемещение вверх-вниз закончено, считывается начальный адрес, соответствующий следующему стеклянному листу, поступившему в заданное положение обнаружения, и управление для перемещения вверх и вниз каждого из подающих роликов 30 повторяется одинаково для одного за другим.

В этой конструкции, даже в случае, когда формование множества стеклянных листов выполняется непрерывно таким образом, что прежде, чем стеклянный лист, который поступил в заданное положение обнаружения, достигает заключительного этапа в формовочном устройстве 14, то есть до завершения формования стеклянного листа, и когда новый стеклянный лист поступает в заданное положение обнаружения, и начинается формование стеклянного листа, возможно осуществление перемещения вверх-вниз каждого из подающих роликов 30 в соответствии с каждым из стеклянных листов при помощи простой системы управления, так как начальные адреса на основе величин счетчика импульсов, вычисляемых регулярно наряду с подачей стеклянных листов, запоминаются в буфере. Соответственно, благодаря устройству 10 для изгибания согласно данному примеру, можно осуществлять изгибание всех из множества подаваемых стеклянных листов с высокой точностью.

Здесь, в вышеупомянутом примере, роликовый конвейер 20 соответствует "роликовому конвейеру", описанному в формуле изобретения, серводвигатель 36 соответствует "средству привода ролика", описанному в формуле изобретения, оперативное запоминающее средство 46 соответствует "запоминающему средству", описанному в формуле изобретения, и вспомогательное запоминающее средство 48 соответствует "буферному запоминающему средству", описанному в формуле изобретения.

Кроме того, в вышеупомянутом примере "средство определения положения стекла", описанное в формуле изобретения, реализовано посредством конфигурирования контроллера 40 для использования фотоэлектрического датчика 42 и импульсного генератора 44 для определения положения стеклянного листа на роликовом конвейере; "средство выявления вхождения", описанное в формуле изобретения, реализовано посредством конфигурирования контроллера 40 для выявления вхождения стеклянного листа в заданное положение обнаружения на основе выходных сигналов фотоэлектрического датчика 42; "счетчик", описанный в формуле изобретения, реализован посредством конфигурирования контроллера 40 для отсчета количества импульсов на основе выходных импульсных сигналов от импульсного генератора 44 после входа в заданное положение обнаружения; "средство вычисления информации о положении", описанное в формуле изобретения, реализовано посредством конфигурирования контроллера 40 для вычисления дистанции подачи стеклянного листа от его заданного положения обнаружения на основе показаний счетчика; и "средство вычисления начального адреса", описанное в формуле изобретения, реализовано посредством конфигурирования контроллера 40 для вычисления начального адреса для начала перемещения вверх-вниз на основе момента времени начала движения и показаний счетчика для каждого из подающих роликов 30.

Кроме того, "средство управления", описанное в формуле изобретения, реализовано посредством конфигурирования контроллера 40 для управления перемещением вверх-вниз каждого из подающих роликов с использованием серводвигателя 36 для формирования на плоскости подачи заданной изогнутой плоскости для изгибания стеклянного листа в соответствии с положением стеклянного листа на основе положения стеклянного листа на роликовом конвейере; "средство управления регулированием времени работы", описанное в формуле изобретения, реализовано посредством конфигурирования контроллера 40 для начала вертикального перемещения каждого из подающих роликов 30 с использованием серводвигателя 36, когда дистанция подачи стеклянного листа от заданного положения обнаружения согласуется с моментом начала движения, запоминаемым во вспомогательном запоминающем устройстве 48; и "средство управления рабочей моделью", описанное в формуле изобретения, реализовано посредством конфигурирования контроллера 40 для осуществления перемещения вверх-вниз каждого из способных совершать вертикальное перемещение подающих роликов 30 согласно соответствующей рабочей модели, запоминаемой в оперативном запоминающем устройстве 46 после начала его перемещения вверх-вниз.

Между тем, в вышеупомянутом примере фотоэлектрический датчик 42 используется для выявления вхождения стеклянного листа в заданное положение обнаружения в формовочном устройстве 14, но настоящее изобретение не ограничено этим, и в качестве альтернативы может использоваться датчик бесконтактного типа, распознание изображения камерой и т.д.

Кроме того, в вышеупомянутом примере фотоэлектрический датчик 42 для выявления вхождения стеклянного листа в заданное положение обнаружения в формовочном устройстве 14 расположен вблизи границы между нагревательной печью 12 и формовочным устройством 14, в частности, в заданном положении обнаружения на предшествующей по ходу подачи стороне положений способных совершать перемещение вверх и вниз подающих роликов 30, но предпочтительно располагать фотоэлектрический датчик 42 в положении вблизи положений способных совершать перемещение вверх и вниз подающих роликов 30 в максимально возможной степени.

Это связано с тем, что в такой конструкции расстояние от положения, в котором стеклянный лист обнаружен фотоэлектрическим датчиком 42, до достижения способных совершать перемещение вверх и вниз подающих роликов 30 становится коротким и, таким образом, точность обнаружения положения стеклянного листа становится высокой.

Кроме того, для выявления вхождения стеклянного листа в заданное положение обнаружения при использовании фотоэлектрического датчика 42 может быть обнаружен задний конец стеклянного листа, то есть задний фронт от присутствия до отсутствия стеклянного листа.

Кроме того, в вышеупомянутом примере конструкция конфигурирована таким образом, что количество стеклянных листов, изгибаемых в формовочном устройстве 14 одновременно, равно трем и что данные для вышеупомянутого количества стеклянных листов могут быть запомнены в буфере во вспомогательном запоминающем устройстве 48, но конструкция может быть такой, что количество стеклянных листов может составлять два или по меньшей мере четыре и что данные для вышеупомянутого количества стеклянных листов могут быть запомнены в буфере во вспомогательном запоминающем устройстве 48. Конечно, возможно изгибать единственный стеклянный лист.

Кроме того, в вышеупомянутом примере устройство конфигурировано таким образом, что каждый из подающих роликов 30 сначала перемещается вниз и после этого перемещается вверх для формирования вогнутой вниз изогнутой плоскости на плоскости подачи и для перемещения изогнутой плоскости в направление подачи, но конструкция может быть такой, что каждый из подающих роликов 30 сначала движется вверх и после этого движется вниз для формирования выпуклой вверх изогнутой плоскости на плоскости подачи и перемещения изогнутой плоскости в направлении подачи.

Промышленная применимость

Настоящее изобретение применимо для изгибания различных типов стеклянных листов, которые будут использоваться для автомобилей, других транспортных средств и в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ МАШИНА И УСТАНОВКА ДЛЯ ЦИЛИНДРИЧЕСКОГО ИЗГИБАНИЯ ЛИСТОВ | 1991 |

|

RU2036738C1 |

| ПРЕССОГИБОЧНОЕ УСТРОЙСТВО ДЛЯ ГИБКИ СТЕКЛЯННОГО ЛИСТА | 1990 |

|

RU2031864C1 |

| УСТРОЙСТВО ДЛЯ ПРИЖИМНОЙ ГИБКИ РАЗМЯГЧЕННОГО ЛИСТОВОГО СТЕКЛА | 1991 |

|

RU2009108C1 |

| СПОСОБ И УСТРОЙСТВО ВЫПУКЛОГО ИЗГИБАНИЯ СТЕКЛЯННОЙ ПЛАСТИНЫ | 1994 |

|

RU2121983C1 |

| ИЗГИБАНИЕ СТЕКЛЯННЫХ ЛИСТОВ | 2005 |

|

RU2401812C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГИБАНИЯ ПРЕССОВАНИЕМ СТЕКЛЯННЫХ ЛИСТОВ | 2018 |

|

RU2742682C1 |

| ПЕЧЬ И СПОСОБ ИЗГИБАНИЯ СТЕКЛА | 1994 |

|

RU2137723C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГИБАНИЯ ПЛАСТИН | 2019 |

|

RU2760812C1 |

| СПОСОБ ГИБКИ СТЕКЛА | 2008 |

|

RU2466106C2 |

| СПОСОБ ИЗГИБАНИЯ СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2108985C1 |

Изобретение относится к устройству для изгибания и способу изгибания стеклянного листа. Технический результат изобретения заключается в изгибании стекла с высокой точностью. Нагретое стекло из печи перемещают роликовым конвейером к устройству для изгибания стекла. Определяют положение стекла на конвейере до начала процесса изгибания стекла. С учетом полученной информации о положении стекла на конвейере управляют перемещением вверх-вниз каждого из подающих роликов для формирования заданной изогнутой плоскости. Перемещают изогнутую плоскость вместе с перемещением стекла в направлении подачи для изгибания стеклянного листа. 2 н. и 8 з.п. ф-лы, 13 ил.