Изобретение относится к области машиностроительного производства и может использоваться для повышения прочностных характеристик конструктивных элементов, применяемых там в самого разного рода узлах и механизмах.

Известный способ повышения эксплуатационного ресурса тяжелонагруженных конструктивных элементов, например таких, как компрессорные лопатки газотурбинных двигателей для авиации. Достижение его больших значений осуществляется за счет увеличения соответствующих показателей исходной усталостной прочности. Достигается это тем, что рост таких характеристик для повышения усталостной прочности в известном техническом решении обеспечивается за счет уменьшения рабочих напряжений растяжения в объеме металла, составляющего само обрабатываемое изделие.

Для этого перед началом сборки в узел упрочняемую деталь подвергают сканированию лучом лазера. Благодаря этому, на определенных участках детали создаются напряжения сжатия, наличие которых предохраняет ее тело от появления в других зонах усталостных трещин в металле (см. патент РФ 2034044, С21В 1/09, 19.04.1991 г.).

Однако этому известному техническому решению присущи следующие недостатки. С его помощью невозможно обеспечить повышение эксплуатационного ресурса в процессе работы выполняющих заданные технологией функции изделий, входящих непосредственно в узлы и механизмы промышленных установок в сам момент их использования по их прямому назначению. Для того чтобы отработать входящие в состав этих машин элементы с помощью лазерного луча специальной установки, придется подвергнуть их предварительной разборке.

Кроме того, следует отметить еще и то, что прошедшие указанного рода сложную операцию сами изделия повышают собой рабочий ресурс лишь незначительно, всего в 1,5-2 раза.

Все вышеуказанное заставляет проводить дополнительные исследования и поиски методик, обеспечивающих более заметный положительный эффект.

Известен способ обработки для повышения усталостной долговечности контактных пар - плоскость, шарик за счет непрерывно протекающего воздействия на последние генерируемого для этого переменного магнитного поля.

Сам генератор в известном техническом решении выполнен в виде двух отдельно смонтированных электромагнитов, установленных в верхней и нижних частях установки для проведения испытаний на усталостную прочность. Монтаж проведен таким образом, что силовые линии поля, генерируемого этими электромагнитами, проходят непосредственно через перемещающиеся в рабочем режиме шарики и создают там максимально возможную его напряженность. Значения последней в этой зоне соответствуют 1,8-2,5×105 а/м.

См. Интернет, статья "Влияние магнитного поля на упрочняющую обработку стали и на ее контактную усталость при трении качения", авторы Макаренко А.С., Евдокимов В.Д.; Одесский национальный морской университет; http//www.rusnauka.com/2._snd_2007/tecnic/18990.doc.htm.

Перемещение упрочняемых шариков в известном техническом решении в процессе их испытания обеспечивается отдельно установленным приводом (вращающимся патроном, закрепленным на шпинделе сверлильного станка). Электромагниты, создающие переменное магнитное поле, в процессе осуществления обработки остаются неподвижными, жестко зафиксированными, а магнитные силовые линии пересекают объем шариков через систему, образованную плоскими поддерживающими образцами, а уже через них непосредственно к последним.

Использование непрерывно воздействующего переменного магнитного поля на обрабатываемые элементы, как показывают данные приводимого в статье графика, позволяет в ряде случаев повысить значения контактной усталостной прочности до 1,5 раз.

Однако и этому известному решению так же присущ целый ряд недостатков, препятствующий возможности его широкого использования непосредственно в промышленном производстве.

Так как воздействующая на упрочняемые элементы магнитная система состоит из двух самостоятельно работающих генераторов переменного магнитного поля, каждый из которых подключен к собственному внешнему источнику электрического питания, эффективность ее работы остается желать лучшего. Формируемые ею отдельные магнитные потоки оказывают слабое влияние друг на друга. Получаемый с помощью последних результирующий суммарный вектор формируемого ими общего магнитного потока практически не меняет в зоне обработки свое пространственное положение и величину. Это объясняется тем, что работа электрических обмоток - катушек двух раздельно включенных в разные электрические цепи электромагнитов никоим образом не согласована.

Из-за этого формируемый такого рода "разомкнутой" системой суммарный магнитный поток не может оказать серьезного влияния на прочностные характеристики поверхностных слоев металла, составляющих сам объем обрабатываемых таким образом элементов.

В такой системе отсутствует и блок, с помощью которого должна осуществляться поднастройка частоты накладываемого на зоны контакта переменного магнитного поля.

В известном техническом решении применяемая частота стандартная и соответствует промышленным 50 Гц.

Все указанное выше не позволяет обеспечить достижение требуемого положительного эффекта. Как и в разобранном ранее случае, применение этого известного технического решения повышает эксплуатационные характеристики узла тоже лишь незначительно - всего в 1,5 раза. Кроме того, даже такого рода положительный эффект выявляется лишь при условии непрерывно осуществляемого наложения переменного магнитного поля на рабочие поверхности работающих в узле элементов. Никаких периодических отключений такого полевого воздействия известный способ не предусматривает.

В условиях реального производства по вполне понятным причинам проведение непрерывного магнитного воздействия удается обеспечивать не во всех вариантах конструктивного исполнения применяемых в установках узлов. Это резко сужает диапазон возможного промышленного использования этого известного технического решения (прототипа).

Наиболее близким аналогом к изобретению на способ является известный способ упрочняющей обработки тяжелонагруженных элементов металлических конструкций, включающий воздействие на находящееся под нагрузкой изделие переменным магнитным полем, генерируемым трехфазным током, силовые линии которого распределяются по рабочей поверхности элементов (RU 1668119А, В24В 39/00, 07.08.1991).

Наиболее близким аналогом к изобретению на устройство является известное устройство для упрочняющей обработки тяжелонагруженных элементов металлических конструкций, содержащее генерирующие переменное магнитное поле магнитопроводящие элементы с размещенными на них обмотками-катушками, соединенными с разными фазами внешнего трехфазного источника питания, причем магнитопроводящие элементы расположены в зоне обрабатываемой поверхности элементов и связаны с приводом его перемещения (RU 1668119 А, В24В 39/00, 07.08.1991).

Техническим результатом предлагаемого изобретения является обеспечение условий для существенного повышения эксплуатационного ресурса работающих в составе узлов и механизмов металлических конструктивных элементов.

Для достижения технического результата способ упрочняющей обработки тяжелонагруженных элементов металлических конструкций включает

воздействие на находящееся под нагрузкой изделие переменным магнитным полем, генерируемым трехфазным током, силовые линии которого распределяются по рабочей поверхности элементов, при этом воздействие магнитного поля осуществляют при значениях его напряженности 1,8-2,5·105 А/м и частоте 40-70 Гц, причем тела упомянутых элементов при обработке выполняют функцию соединительного замыкающего звена для генерируемого применяемой системой магнитного потока, а магнитное поле формируют периодически через промежутки времени, равные 25-42 суткам, или через промежуток времени - t, при котором  , где ΔU - разность между подаваемым и измененным напряжениями, при этом измерение напряжений выполняют с помощью датчика, а воздействие магнитным полем проводят в течение 0,06-0,12 часа.

, где ΔU - разность между подаваемым и измененным напряжениями, при этом измерение напряжений выполняют с помощью датчика, а воздействие магнитным полем проводят в течение 0,06-0,12 часа.

Для достижения технического результата устройство для упрочняющей обработки тяжелонагруженных элементов металлических конструкций содержит генерирующие переменное магнитное поле, магнитопроводящие элементы с размещенными на них обмотками-катушками, соединенными с разными фазами внешнего трехфазного источника питания, причем магнитопроводящие элементы расположены в зоне обрабатываемой поверхности элементов и связаны с приводом их перемещения, при этом оно снабжено датчиком измерения напряжений, связанным посредством системы слежения и обработки с магнитопроводящими элементами, при этом в магнитопроводящем элементе выполнен сквозной паз, габариты которого обеспечивают возможность размещения в нем обрабатываемого элемента для воздействия на него магнитным полем напряженностью 1,8-2,5·105 А/м и частотой 40-70 Гц периодически через промежутки времени, равные 25-42 суткам, или через промежуток времени - t, при котором  , где ΔU - разность между подаваемым и измененным напряжениями, при воздействии магнитного поля в течение 0,06-0,12 часа.

, где ΔU - разность между подаваемым и измененным напряжениями, при воздействии магнитного поля в течение 0,06-0,12 часа.

С помощью используемых в способе и устройстве таких отличительных признаков и удается обеспечить достижение нового положительного эффекта - повышение эксплуатационного ресурса изделий: от 25 до 38 раз. Получение такого результата обеспечивается благодаря появлению в процессе работы обрабатываемых конструктивных элементов следующих, отсутствующих при применении прототипа факторов.

С целью проведения их более четкой фиксации следует более подробно рассмотреть механизм протекания разрушений в объеме металла, составляющего само тело конструктивного элемента, возникающего под действием приложенных к нему внешних нагрузок.

Итак, рассмотрим картину разрушения тело цилиндрического прутка, один конец которого жестко зафиксирован, а второй находится под действием непрерывно выполняемого в механизме растяжения. Создаваемое силовое воздействие направлено вдоль продольной оси упрочняемого элемента (см. схему фиг.1, 2)

Без осуществления воздействия магнитным полем картина происходящих в теле тяжело нагруженного элемента изменений будет выглядеть следующим образом:

Приложенное из вне силовое воздействие при любом виде прилагаемой к элементу нагрузке (растяжение, знакопеременный изгиб, кручение) по мере увеличения времени его воздействия на объем входящего в изделии металла будет обеспечивать концентрацию на границах составляющих его мелких зерен как дислокации, так и атомов, входящих в состав последнего примесей.

В итоге всего этого между отдельными зернами, на пограничных кристаллических слоях их наружного контура, из приходящих к ним из соседних участков металла такого рода «добавок» формируется своеобразная «прослойка». Ее физико-механические характеристики редко отличаются от аналогичных исходного металла в худшую сторону.

Целостность исходной монолитной структуры конструкционного материала оказывается разорванной такого рода прослойками. Это выявляется по мере возрастания временного воздействия на сам элемент приложенных к нему нагрузок или при увеличении их величины.

В связи с вышеизложенным, тяжело нагруженный элемент приобретает недопустимо высокую степень деформации либо вообще теряет свою целостность, разрушаясь по какому-то наиболее его слабому звену.

В случае использования в соответствии с предлагаемым способом дополнительного полевого воздействия удается несколько улучшить создающиеся в случае применения высоких нагрузок, а так же длительного срока их воздействия, складывающееся положение дел.

При периодическом воздействии переменного вращающегося магнитного поля на объем металла, подвергшегося интенсивному нагружающему воздействию; получаемый с помощью его результирующий вектор суммарного магнитного потока, будут пронизывать толщу образовавшихся ранее по контуру составных зерен нежелательных прослоек.

При этом, вращаясь с высокой скоростью в пространстве (40-70 Гц) и меняя свою амплитуду, он будет периодически наносить по составляющим эти прослойки их исходным соединениям, серию интенсивных «толчков» и «ударов». Этим самым осуществляется их активация.

В связи с тем, что при применении любого вида нагрузок, в первую очередь наиболее интенсивно деформируются прежде всего наружные поверхностные слои объема металла, возникающие при протекании такого рода процессов участки скопления формирующихся при повреждении кристаллических решеток пакеты дислокации, создают там как бы систему «маяков». Наличие последних определяет пути перемещения и предпочтительное направление составляющих такого рода и ликвидируемых с помощью магнитного поля «прослоек» сформированных из этих дислокаций и атомов примесей. Такого рода элементы с достаточно высокой скоростью перемещаются из центральных слоев объема металла обрабатываемых изделий в наружные (к «маякам»), накапливаясь в них в уже наиболее близких к ним зонах у самой поверхности. Сам же контур составляющих тело изделия зерен при этом как бы «очищается» от снижающих общие конструктивные характеристики образовавшихся там ранее промежуточных слоев. В связи с этим прочностные показатели работающего под нагрузкой элемента оказывается приближенными к исходным.

Все указанное выше в итоге оказывает положительное влияние на увеличение эксплуатационного ресурса работающего под нагрузкой конструктивного элемента. Последний увеличивается за счет всего этого от 25 до 38 раз.

Следует отметить, что осуществляемое по предлагаемому способу воздействие, как показывает практика его применения, может производиться через достаточно длительные интервалы времени - с периодичностью от 25 до 42 суток. При этом длительность необходимого воздействия для осуществления протекания перечисленных выше процессов на охватываемые магнитным контуром участки обрабатываемого изделия не достигает значительных величин и составляет всего лишь 0,06-0,12 часа. В процессе проведения полевого воздействия по предлагаемому способу производилось последовательное перемещение обрабатывающего изделие магнитного контура, от его начала к концу, с соблюдением указанных интервалов выдержки.

Обработка осуществлялась за один проход генерирующего контура. Напряженность применяемого для ее выполнения переменного вращающегося магнитного поля составляла 1×104÷1×106 а/м при частоте его 40-70 Гц.

Используемый диапазон напряжений магнитного поля имеет среднее значение, составляющее величину 1,8÷2,5×105 а/м, что укладывается в рамки принятого за прототип известного технического решения.

К особенностям осуществления предлагаемого способа следует отнести то обстоятельство, что воздействующее на тело находящегося под нагрузкой изделия переменное магнитное поле совершает «проскок» из одной половины генерирующего контура в другую, используя размещенное в сквозном его пазу тело изделия как своеобразную ступеньку. Т.е. само изделие в процессе подачи к нему магнитного поля выполняет функцию замыкающего соединительного звена формируемой генерирующей системы. Это позволяет обеспечить максимально возможную концентрацию его силовых линий непосредственно в зоне самой обработки. Так как используемый генерирующий магнитный контур имеет три обмотки, каждая из которых соединена с соответствующей фазой трехфазного источника питания, то получение магнитного поля в последних за счет углового смещения синусоид питания в каждой из них протекает с соответствующими временными сдвигами. Формируемые каждой из катушек-обмоток отдельные магнитные поля соединяются в единое через общий магнитный контур, сохраняя соответствующие питающим их синусоидам переменного тока угловые сдвиги. Суммируясь в установочном сквозном пазу контура, т.е. непосредственно в теле элемента 1, последние и формируют это переменное вращающееся магнитное поле.

Его результирующий суммарный вектор получаемого в этой зоне магнитного потока будет совершать быстро протекающие (40-70 Гц) угловые перемещения в трехкоординатном пространстве, изменяя свою величину. Кривые линии, соединяющие точки его возможного пространственного размещения за определенный выбранный промежуток времени будут формировать фигуру, наиболее близкую к пространственному "эллипсоиду". Сплющенность его переднего и заднего концов определяется, прежде всего, увеличением магнитного сопротивления, возникающего в зонах имеющихся установочных воздушных промежутков.

Особенности же поведения при обработке накапливаемых по границам контура зерен составляющих разделительные прослойки соединений и будут определяться наличием влияния на них такого рода искусственно сформированного результирующего вектора суммарного магнитного потока.

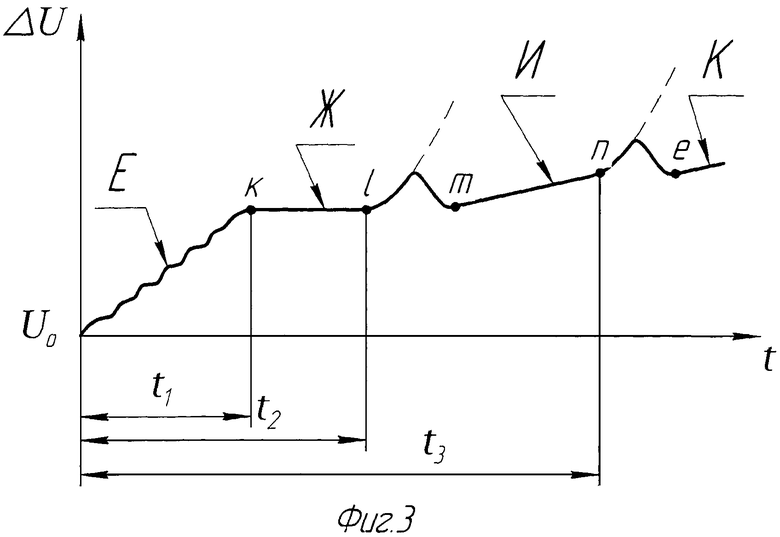

Следует отметить еще и то, что полевое воздействие при осуществлении предлагаемого способа можно осуществлять через промежутки времени и с интервалами, точно определяемые с помощью непрерывно получаемой функции изменения ΔU=f(t), где ΔU - разность определяемой в поверхностном слое величины изменения значений напряжения; t - время, фиксируемое от начала обработки до этапа осуществления проверки.

Дело заключается в том, что изменение снимаемого с помощью бесконтактного кольцевого датчика значения напряжения достаточно четко фиксируют протекающие преобразования в структуре слоев объема составляющего изделие металла.

Происходит это следующим образом.

Под действием приложенной к конструктивному элементу нагрузки первоначально имеющиеся исходные напряжение U0 (см. фиг.3 - функция ΔU=f(t); где ΔU - фиксируемая следующей системой разность напряжений между опорным и измеренным в процессе нагружения сигналами; t -прошедший промежуток времени с начала регистрации сигнала), начинает изменять свое значение, (участок кривой Е отрезок t1) до точки «k» это изменение идет как бы "в колебательном" режиме. В точке же «k» происходит переход графика этой функции в плавную кривую. Участок функции между точками «k» и «l» - отрезок t2 имеет небольшой подъем

(период медленного накопления составляющих прослойки соединений). Все регистрируемые изменения на получаемом графике этой функции имеют прямое отношение к преобразованиям, происходящим в структурах подвергнутых внешнему силовому воздействию и входящих в объем металла.

То есть, косвенно характеризуют состояние его целостности, а так же влияние на нее накапливаемых на границах составляющих его зерен вновь образующихся разделительных "прослоек".

Плавное течение процесса изменения функции прерывается в точке "l" (см. фиг.3). Из-за критически возросшего количества накопленных по контуру составных зерен "добавок", значение ΔU начинает совершать резкий рывок, что и фиксируется с помощью применяемой системы слежения и обработки получаемого измерительным датчиком 6 сигнала (см. фиг.2)

То есть при помощи системы получен сигнал о том, что физико-механические характеристики изделия вступили на путь перехода к недопустимо низкому значению.

В этот момент на получаемой кривой формируется точка ее "перегиба" - т.е. "l".

Так как используемая система слежения и обработки сигнала (ССО) имеет блок дифференцирования, (на чертеже не показана) она фиксирует в этот момент времени факт, что вторая частная производная этой функции приобрела значение, равное 0. Т.е.  .

.

Это, в свою очередь, является сигналом для подключения командоконтроллера, который выдает команду на запуск в работу магнитного генератора.

Облучение создаваемым с его помощью вращающимся переменным магнитным полем тела нагруженного изделия 1 существенно уменьшает влияние на его прочностные параметры нежелательных включений, накапливаемых по границам составляющих металл зерен. Ход этого конкретного процесса расписан выше.

Состояние обрабатываемых генератором структур опять меняется, возвращаясь к состоянию, достаточному близкому к исходному (кривая функции между точками "l" и "m"). Система слежения и обработки (ССО) получаемых с помощью датчика 6 сигналов снова фиксирует в точке m (см. фиг.3) значение второй производной, равной 0 ( в точке "m").

в точке "m").

Магнитный генератор через эти же элементы применяемой системы (ССО) получает команду на отключение. График регистрируемой функции снова перетекает на участок "плавного изменения" регистрируемых системой параметров, то есть отрезок "И". (См. фиг.3) Аналогичным образом все уже указанные процессы повторяются в точках "n" отрезок t3 и "е" с переходом кривой на новый участок графика "К".

Указанные выше процессы продолжаются вплоть до полной потери нагруженным элементом 1 заложенных у него изначально прочностных характеристик.

Используемая для получения графика такой функции система слежения и обработки измеряемых датчиков 6 сигналов (далее ССО) состоит из следующих блоков: измерительный датчик 6 (см. фиг.2), включающий в себя обмотку 7 для подачи опорного сигнала и измерительную обмотку 8;

- блок усиления сигнала (на чертеже не показан);

- блок обработки сигнала (на чертеже не показан);

- блок дифференцирования (на чертеже не показан);

- блок управления с соответствующими командоконтроллерами (на чертеже не показан).

При использовании указанной выше электронной системой ССО обеспечивается создание условий за отслеживанием происходящих в конструкции структурных изменений и мгновенного вмешательства в ход их протекания.

Выявлено, что такого рода вмешательство хорошо укладывается в указанные в формуле изобретения временные интервалы: проведение обработки через 25-42 суток и выдержкой элемента в магнитном поле от 0,06 до 0,12 часа.

В целях уточнения функциональных возможностей предлагаемого способа были проведены испытания стальных образцов из различных марок конструкционных материалов. Испытания образцов выполнялись для определения относительного их удлинения при растяжении и для выявления пределов циклической усталостной прочности при осуществлении знакопеременного изгиба и кручения (см. табл. 1).

Для проведения определения пределов относительного растяжения испытуемых образцов использовалась схема, отображенная фиг.2. В соответствии с ней один конец образца 1 жестко закрепляется зажимом 10, а второй вытягивался под заданным усилием при помощи зажима 9. Фиксация как того, так и другого конца осуществлялась при помощи вышеуказанных зажимов (см. фиг.2).

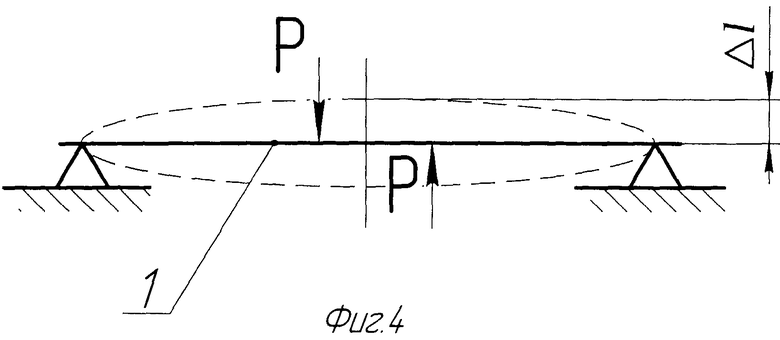

Испытания на знакопеременный изгиб осуществлялось в соответствии со схемой, изображенной на фиг.4. Относительный прогиб испытуемых элементов 1 проводился при значениях "Δl" в 4% (2 см и в ту, и в другую сторону при общей длине 50 см).

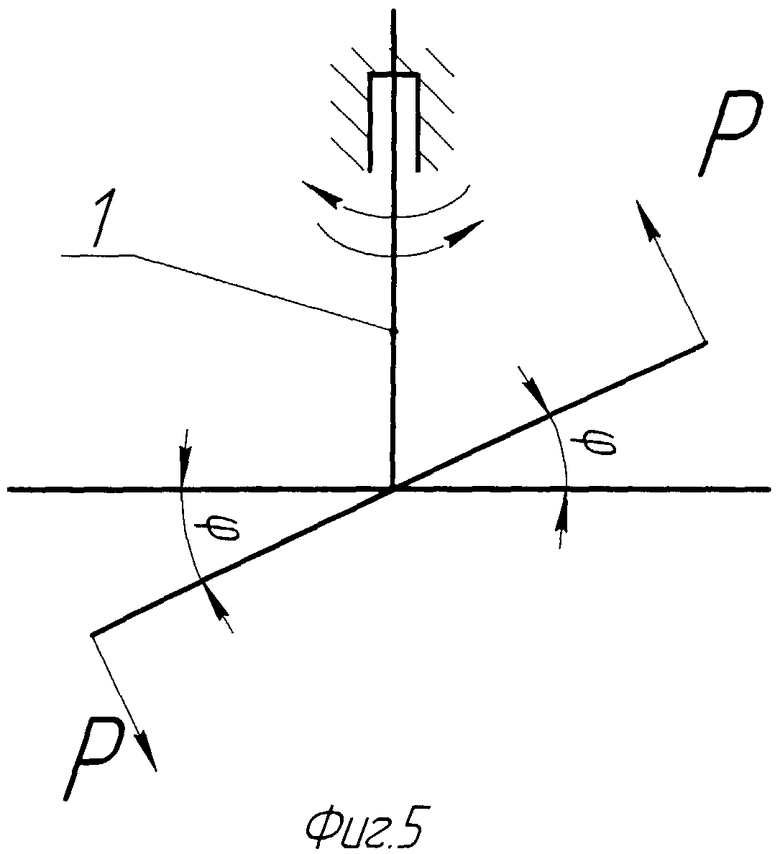

При испытании предел прочности на кручении (см. фиг.5) через закрепленные на свободном конце испытуемого коромысла осуществлялись повороты его конца относительно оси симметрии на ±18° по схеме "вперед-назад".

Все проходящие испытания образцы, выполненные из разных марок стали, имели длину по 50 см; их диаметр соответствовал 0,4 см.

В процессе осуществления испытаний на знакопеременный изгиб и кручение частота изменения положения элементов относительно начального составляла 50 раз в минуту.

Данные, полученные при проведении испытаний, занесены в таблицу 1.

Из их анализа следует, что несмотря на разницу материала, используемого для изготовления проходящего испытание образцов, их повышение эксплуатационного ресурса составило, в случае использования обработки их вращающимся переменным магнитным полем, величину от 25 до 38 раз.

Следует отметить еще и тот факт, что при выполнении растяжений регулярно обрабатываемого образца в течение почти 6 календарных месяцев на всех марках материала, относительное удлинение последних осталось равным 0. В контрольной же группе за этот промежуток прирост первоначальной длины достиг 0,8% (см. соответствующую строку таблицы 1 - в числителе удлинение контрольного образца; в знаменателе - обработанного полем).

Далее выполнение предлагаемого способа иллюстрируется на следующих примерах.

Пример №1

Выполненные из разных марок стали цилиндрические образцы с диаметром 0,4 см и длинной 50 см были подвергнуты растяжению в соответствии со схемой, отраженной фиг.2.

Образцы в процессе выполнения испытаний были разделены на две группы: первая группа - контрольная, находилась под постоянным воздействием растягивающего элемент усилия, без использования дополнительного полевого воздействия.

Вторая же группа периодически обрабатывалась с помощью устанавливаемого на ней генератора переменным вращающимся магнитным полем. Обработки осуществлялись через интервал времени, равный 42 суткам; и в течении 0,06 часа. Напряженность переменного магнитного поля, замеренная в зоне обработки, составляла 1×104 а/м, а частота переменного магнитного поля была в пределах 40 Гц.

На указанных выше образцах как первой, так и второй групп проводились систематические замеры полученных изменений длины (см. горизонтальная строка №2 таблицы №1).

Надо еще отметить, что значения получаемых внутренних напряжений, см. строки таблицы №1 - стр.1 на всех видах и группах образцов было одинаковым и соответствовало 66% значению предельно допустимого табличного, устанавливаемого для его разрушения.

Из приведенных в таблице №1 данных - строка 2 по горизонтали, в числителе дроби - удлинение контрольных образцов, в знаменателе - обработанных; следует сделать вывод, что деформация обработанных образцов не происходит вообще - имеет 0 значение.

Пример 2

Одинаковые образцы были так же, как и в примере №1, разделены на две группы.

Образцы, входящие в каждую из них, подвергались знакопеременному изгибу; масимальный прогиб тела образца как в ту, так и в другую сторону от продольной оси изделия Δl составлял 2 см относительно линии горизонта (см. фиг.4).

Воздействующий на тело образцов механизм заставлял перемещаться элементы в единицу времени с частотой 50 раз в минуту в соответствии со схемой на фиг.4.

Вторая группа образцов, в отличие от первой контрольной, подвергалась периодической обработке при помощи магнитного поля с интервалом времени равным 30 суткам. Обработка осуществлялась в течение 0,12 часа при напряженности магнитного поля 1×106 а/м.

Частота его соответствовала 70 Гц. Полученные данные в ходе осуществления прочностных испытаний нашли отражение в таблице №1 - горизонтальные строки 5 и 6; строка 5 - данные о количестве циклов до наступления разрушения образцов контрольной группы.

Строка 6 - то же, но для прошедших обработку с помощью переменного вращающегося магнитного поля.

Как показывает анализ этих данных, количество циклов до наступления разрушения образцов, прошедших обработку, превышает показания в контрольной группе до 38,2 раз.

Значения получаемых в образцах внутренних напряжений σ-1 отражены в строке 3.

Значение внутренних напряжений было обеспечено как одинаковое и для контрольной, и для обрабатываемых полем их групп.

Пример №3

Аналогичные образцы, выполненные из разных марок материалов, были так же разделены на две группы.

При проведении испытаний, выполняемых в соответствии со схемой, изображенной на фиг.5, угол поворота свободных концов относительной продольной оси этих элементов, составлял φ=±18.

Частота совершения такого рода поворотов тоже соответствовала значению 50 раз в минуту. Получаемые значения внутренних напряжений указаны в табл. №1 в строке 4. Как и в примерах 1, 2, они соответствовали 66% от справочного, гарантирующего разгружения проверяемого образца мгновенно.

Одна группа образов, из числа проходящих проверку, подвергалась периодической обработке с помощью переменного вращающегося магнитного поля. Эта обработка осуществлялась через интервалы времени, равные 25 суткам, в течение 0,1 часа. Напряженность переменного магнитного поля в зоне обработки составляла 2,1×105 а/м; частота переменного магнитного поля при обработке соответствовала 50 Гц.

Данные строк 7 и 8 таблицы №1 показывают, что при осуществлении испытаний количество циклов у прошедших обработку образцов, до наступления момента их полного разрушения, превышает показатели контрольной группы в 21 или в 25 раза. При этом внутренние напряжения, обеспечиваемые прикладываемой к образцам внешней нагрузкой, для каждого из последних в обеих группах контрольной и обрабатываемой были одинаковыми - см. строка 4 табл. №1.

Из этих представленных выше примеров 1, 2, 3 наглядно видно, что применение предлагаемого способа гарантированно обеспечивает получение требуемого положительного эффекта, а именно, повышение эксплуатационного ресурса находящихся под нагрузкой элементов от 25 до 38 раз.

Далее приводится описание используемого при осуществлении способа самого устройства.

На представленных чертежах изображены:

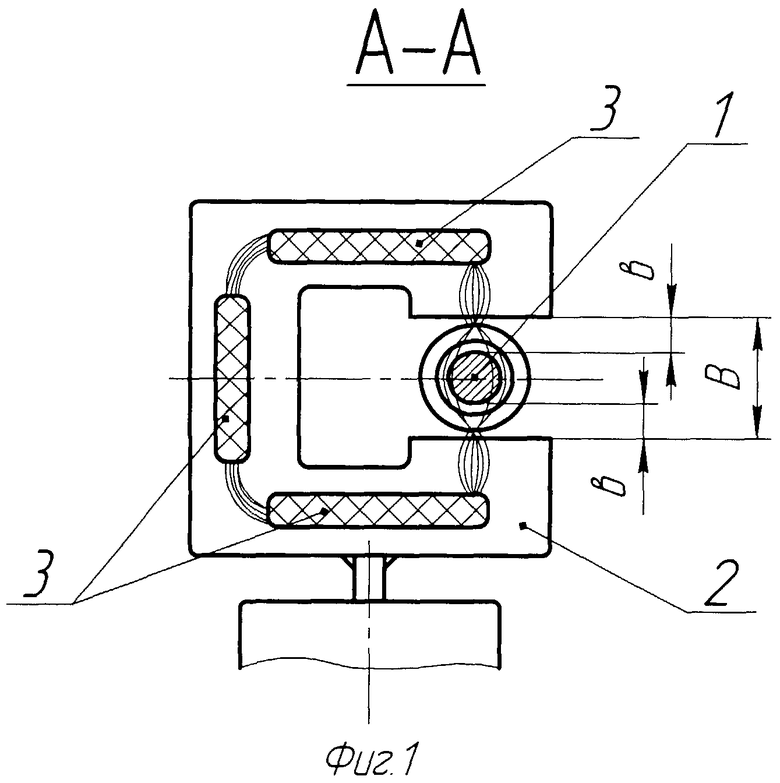

Фиг.1 - поперечный разрез по А-А используемого при осуществлении способа устройства.

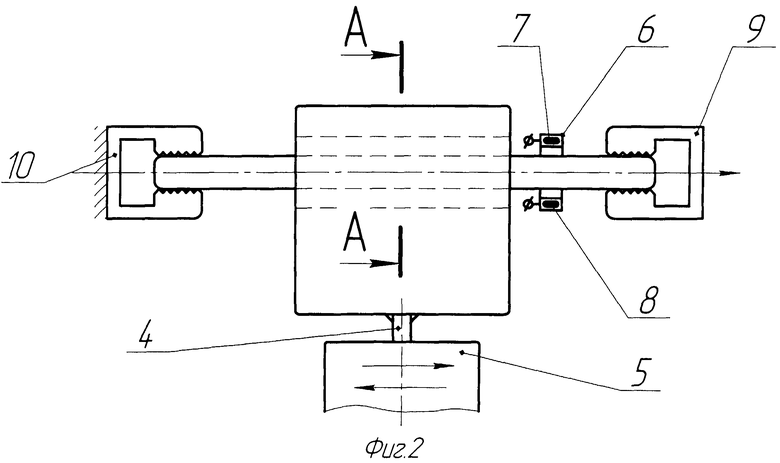

Фиг.2 - вид сверху на устройство.

Фиг.3 - график изменения функции получаемого от датчика 6 сигнала ΔU в зависимости от времени t; ΔU=f(t).

Фиг.4 - схема проведения нагрузки на проходящие испытания образцы при осуществлении знакопеременного изгиба.

Фиг.5 - схема проведения нагрузки на тело изделия 1 при осуществлении испытаний образцов на кручение.

Буквой "В" обозначим установочный паз для размещения проходящего обработку элемента 1, находящегося под нагрузкой.

Буквами "в" обозначены формирующиеся при установке элементов 1 монтажные зазоры.

Буквой "φ" обозначен угол, на величину которого проводится закручивание свободного конца образца 1 при выполнении его деформации в процессе осуществления испытаний.

Буквой "Δl" обозначен образующийся поперечный прогиб образца при испытаниях на знакопеременный изгиб.

Буквой "Р" обозначены приложенные к телу образца усилия, с помощью которых обеспечивается передача на них внешней нагрузки при изгибе и кручении.

Позицией 1 обозначен сам проходящий обработку упрочняемый элемент, находящийся под нагрузкой.

Позицией 2 обозначены составляющие тело магнитного контура элементы, выполненные из листов магнитопроводящего материала.

Позицией 3 обозначены электрические обмотки - катушки, при помощи которых генерируется само переменное магнитное поле.

Позицией 4 обозначена стойка, соединяющая магнитный генератор и привод продольного перемещения 5 устройства в процессе осуществления его перемещения вдоль тела обрабатываемого изделия 1.

Позицией 5 обозначен привод, обеспечивающий передвижение генератора вдоль поверхности обрабатываемого элемента 1.

Позицией 6 обозначен корпус измерительного датчика.

Позицией 7 обозначена подающая опорный сигнал-напряжение, принимаемый в качестве базы сравнения, обмотка датчика.

Позицией 8 - регистрирующий значение измененного сигнала - напряжения измерительная обмотка.

Позицией 9 - обозначен подвижный зажим, закрепляющий свободный конец нагруженного элемента 1, с помощью которого на него передается внешнее усилие.

Позицией 10 обозначен жестко закрепленный к неподвижному основанию второй зажим, с помощью которого производится фиксация второго конца нагруженного элемента 1 в процессе осуществления его испытаний.

Работа предложенного устройства для осуществления предлагаемого способа протекает следующим образом.

На начальном этапе ее выполнения элемент 1 закрепляется на месте его дальнейшей эксплуатации. Например, как показано на фиг.1; фиг.2, с помощью подвижных 9 и неподвижных зажимов 10.

Затем к телу его прикладывается внешнее растягивающее усилие (см. фиг.2).

По истечении определенного интервала времени на границах, составляющих его объем металла, зерен формируются "разделительные прослойки". Наличие последних начинает отрицательно сказываться на прочностных характеристиках обрабатываемого элемента 1. В этот момент, используя реле времени (на чертеже не показано) или полученную от электронной системы ССО команду - т.е. по истечении 25-42 суток работы элемента 1 (на чертеже не показан), с помощью собственного привода (на чертеже не показан) к поверхности изделия 1 подводится генератор переменного вращающегося магнитного поля (см. фиг.1). За счет наличия сквозного паза "В" и монтажных зазоров "в" (см. фиг.1, фиг.2) рабочие плоскости генератора размещаются над телом обрабатываемого элемента 1 с возможностью передвижения его вдоль всей наружной поверхности обрабатываемого изделия 1.

После установки генератора достаточно близко к начальной зоне осуществления этого процесса производится подключение обмоток-катушек 3 генератора к соответствующим трем фазам внешнего источника питания (на чертеже не показан). В момент такого подсоединения в каждой из обмоток-катушек 3 генерируется собственное магнитное поле, и соответственно, свой магнитный поток. Так как в обмотки-катушки 3 для их питания подается переменный электрический ток, то и возникающее там поле является переменным. Собственные частоты последних совпадают с частотой полученного от внешнего источника переменного тока и находится в диапазоне 40-70 Гц.

Источник внешнего питания имеет блок регулировки, обеспечивающий ее изменение (на чертеже не показан).

Перемещаясь внутри объема выполненных из магнитопроводящего материала (трансформаторного железа) элементов контура 2, отдельные магнитные потоки сливаются в единый.

Из-за угловых сдвигов 3 фаз синусоид, подающих питание в обмотки-катушки, каждый отдельный поток имеет соответствующее смещение относительно другого. Это приводит к тому, что генерируемое в контуре магнитное поле получается не только переменным, но и «вращающимся».

Стремясь замкнуть половины разорванные пазом «В» контура, полученный в нем магнитный поток «перепрыгивает» имеющийся в нем воздушный промежуток, используя тело обрабатываемого элемента 1 как своеобразную ступеньку. При этом он пронизывает объем составляющей изделия 1 металла. Сформированный же результирующий вектор магнитного потока воздействует на образовавшиеся ранее разделительные прослойки на контуре отдельных, входящих в объем металла зерен.

Так как результирующий вектор магнитного потока совершает в процессе работы контура угловые пространственные перемещения во всех трех координатах, а так же меняет свою амплитуду, то воздействие с его стороны на входящие в состав «прослоек» их составных соединений оказывается в достаточной степени ощутимым.

Под влиянием этого фактора в объеме тела изделия 1 начинается их организованное перетекание по направлению к поверхностным слоям, более нагруженным, чем внутренние. При этом габаритные размеры «прослоек» существенно минимизируются. Осуществление указанных выше процессов занимает всего 0,06-0,12 часа.

Значение такого промежутка задается либо включением соответствующего реле времени (на чертеже не показано), либо с помощью вырабатываемой системы ССО команды (на чертеже не показано). По окончании процесса обработки первоначально заданного участка, производится перемещение генератора в новое положение, на соседний участок поверхности тела нагруженного элемента 1.

На соседнем участке обработка изделия 1 проводится точно по такой же схеме. Напряженность переменного магнитного поля в зоне воздействия имеет значение 1×104-1×106 а/м; при частоте 40-70 Гц. Перемещение магнитного контура производится с помощью стойки 4 (см. фиг.2), жестко соединенной с приводом продольного перемещения 5 (см. фиг 2). Последний может иметь то же конструктивное исполнение (на чертеже не показано), что и привод продольного перемещения, т.е. суппорт токарно-винторезного станка или другого механизма с аналогичными функциями.

Указанным выше образом магнитный генератор последовательно обрабатывает все тело находящегося под нагрузкой изделия 1. Габариты паза «В», имеющегося в нем, позволяют обеспечить сквозное перемещение генератора без деформации входящих в состав устройства конструктивных элементов (изделия 1, измерительного датчика 6, зажимов 9 и 10). По окончании обработки всего элемента 1 генератор перемещается в исходное начальное положение, и процесс обработки на этом этапе считается завершенным.

Повторение его проводится по истечении следующего временного заданного технологией обработки интервала выдержки под нагрузкой.

Снятие сигнала, характеризующего состояние структур, находящегося под нагрузкой изделия 1, в случае применения электронной системы ССО (на чертеже не показано), протекает следующим образом. На опорную обмотку 7 датчика 6 подается постоянное напряжение U1 от внешнего блока питания (на чертеже не показан). С измерительной обмотки 8 снимается измененное при прохождении генерируемого обмоткой 7 магнитного потока напряжения U2. Снятое значение поступает в блок усиления, а затем в преобразования получаемого сигнала в системе ССО (на чертеже не показаны). Последняя и определяет значение разности напряжения ΔU=U1-U2, получаемого от датчика 6 сигнала, а так же осуществляет построение графиков функции ΔU=f(t) и определяет значение второй производной. Эта система ССО и дает команды для осуществления упрочняющей обработки, а так же задает необходимые для ее выполнения временные интервалы (на чертеже не показана).

При потере элементом 1 своей целостности, последний заменяется на новый, и процесс эксплуатации его продолжается точно таким же образом.

Аналогично решается задача обработки с целью повышения эксплуатационного ресурса с помощью предложенного устройства изделий 1 при других видах нагрузки - знакопеременный изгиб, кручения (см. фиг.4, фиг.5).

Характер осуществления необходимых для этого действий и порядок их проведения остаются точно таким же.

Рассмотрев представленные выше материалы, можно прийти к выводу, что применение предлагаемого способа, а так же используемого для его осуществления устройства, обеспечивает существенное повышение эксплуатационного ресурса тяжело нагруженных конструктивных элементов (от 25 до 38 раз).

При этом осуществлении такого рода обработки и изготовления применяемого в процессе ее использования устройства не связано с необходимостью привлечения значительных финансовых ресурсов и не требует длительных сроков подготовки производства.

Вопрос применения предложенной разработки становится, например, достаточно актуальным в случае необходимости повышения ресурса работы некоторых магистральных трубопроводов с большим диаметром (нефть, газ, вода). Необходимость применения предложенного технического решения в этом случае будет обеспечиваться, прежде всего, тем, что его использование поможет обеспечить продление их ресурса эксплуатации более чем в 20 раз.

Использование предложенного технического решения не связано с необходимостью применения материалов, веществ и излучений, воздействие которых может привести к загрязнению окружающей природной среды и нанести вред здоровью человека.

В основе составной элементной базы предлагаемых технических решений, используемой при их создании, лежат разработки, апробированные в широких масштабах в условиях действующего производства и применяемые там и по настоящее время.

Изобретение относится к области машиностроения. Для повышения прочностных характеристик и эксплуатационного ресурса элементов, применяемых в разного рода узлах и механизмах, работа которых протекает в тяжелых условиях, способ включает воздействие на находящееся под нагрузкой изделие переменным магнитным полем, генерируемым трехфазным током, силовые линии которого распределяются по рабочей поверхности элементов, при этом воздействие магнитного поля осуществляют при значениях его напряженности 1,8-2,5·105 А/м и частоте 40-70 Гц, причем тела упомянутых элементов при обработке выполняют функцию соединительного замыкающего звена для генерируемого применяемой системой магнитного потока, а магнитное поле формируют периодически через промежутки времени, равные 25-42 суткам, или через промежуток времени -t, при котором  , где ΔU - разность между подаваемым и измененным напряжениями, при этом измерение напряжений выполняют с помощью датчика, а воздействие магнитным полем проводят в течение 0,06-0,12 часа. Способ реализуют в устройстве, содержащем магнитопроводящие элементы с размещенными на них обмотками-катушками, соединенными с разными фазами внешнего трехфазного источника питания, причем магнитопроводящие элементы расположены в зоне обрабатываемой поверхности элементов и связаны с приводом их перемещения, при этом устройство имеет датчик измерения напряжений, связанный посредством системы слежения и обработки с магнитопроводящими элементами, а в магнитопроводящем элементе выполнен сквозной паз, габариты которого обеспечивают возможность размещения в нем обрабатываемого элемента для воздействия на него магнитным полем. 2 н.п. ф-лы, 5 ил., 1 табл., 3 пр.

, где ΔU - разность между подаваемым и измененным напряжениями, при этом измерение напряжений выполняют с помощью датчика, а воздействие магнитным полем проводят в течение 0,06-0,12 часа. Способ реализуют в устройстве, содержащем магнитопроводящие элементы с размещенными на них обмотками-катушками, соединенными с разными фазами внешнего трехфазного источника питания, причем магнитопроводящие элементы расположены в зоне обрабатываемой поверхности элементов и связаны с приводом их перемещения, при этом устройство имеет датчик измерения напряжений, связанный посредством системы слежения и обработки с магнитопроводящими элементами, а в магнитопроводящем элементе выполнен сквозной паз, габариты которого обеспечивают возможность размещения в нем обрабатываемого элемента для воздействия на него магнитным полем. 2 н.п. ф-лы, 5 ил., 1 табл., 3 пр.

1. Способ упрочняющей обработки тяжелонагруженных элементов металлических конструкций, включающий воздействие на находящееся под нагрузкой изделие переменным магнитным полем, генерируемым трехфазным током, силовые линии которого распределяются по рабочей поверхности элементов, отличающийся тем, что воздействие магнитного поля осуществляют при значениях его напряженности 1,8-2,5·105 А/м и частоте 40-70 Гц, причем тела упомянутых элементов при обработке выполняют функцию соединительного замыкающего звена для генерируемого применяемой системой магнитного потока, а магнитное поле формируют периодически через промежутки времени, равные 25-42 сут, или через промежуток времени - t, при котором  , где ΔU - разность между подаваемым и измененным напряжениями, при этом измерение напряжений выполняют с помощью датчика, а воздействие магнитным полем проводят в течение 0,06-0,12 ч.

, где ΔU - разность между подаваемым и измененным напряжениями, при этом измерение напряжений выполняют с помощью датчика, а воздействие магнитным полем проводят в течение 0,06-0,12 ч.

2. Устройство для упрочняющей обработки тяжелонагруженных элементов металлических конструкций, содержащее генерирующие переменное магнитное поле магнитопроводящие элементы с размещенными на них обмотками-катушками, соединенными с разными фазами внешнего трехфазного источника питания, причем магнитопроводящие элементы расположены в зоне обрабатываемой поверхности элементов и связаны с приводом их перемещения, отличающееся тем, что оно снабжено датчиком измерения напряжений, связанным посредством системы слежения и обработки с магнитопроводящими элементами, при этом в магнитопроводящем элементе выполнен сквозной паз, габариты которого обеспечивают возможность размещения в нем обрабатываемого элемента для воздействия на него магнитным полем напряженностью 1,8-2,5·105 А/м и частотой 40-70 Гц периодически через промежутки времени, равные 25-42 сут, или через промежуток времени - t, при котором  , где ΔU - разность между подаваемым и измененным напряжениями, при воздействии магнитного поля в течение 0,06-0,12 ч.

, где ΔU - разность между подаваемым и измененным напряжениями, при воздействии магнитного поля в течение 0,06-0,12 ч.

| Способ упрочнения стальных деталей и устройство для его осуществления | 1989 |

|

SU1668119A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412040C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ | 1990 |

|

RU2068003C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2186129C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2316602C1 |

Авторы

Даты

2013-02-27—Публикация

2011-03-02—Подача