Изобретение относится к способам для деформационного упрочнения в поверхностных слоях стальных изделий, используемых как комплектующие узлов машин и механизмов, применяемых в различных отраслях машиностроения.

Известны технические решения, при осуществлении которых на зону деформации обрабатываемых деталей воздействуют импульсным постоянным магнитным полем. За счет происходящей при этом частичной фазовой перестройки поверхностных структур создаются предпосылки для улучшения получаемых при выполнении такого процесса показателей, например, обеспечиваемая поверхностная твердость (см. патенты РФ №2009210, 2026991, 2098454, 2064510, 2099373).

Но при проведении процесса упрочнения применение этого технологического приема не гарантирует получения на обрабатываемых изделиях структур, обладающих достаточно высокой толщиной и твердостью.

Наиболее близким является способ, при котором на зону деформации обрабатываемого изделия накладывают переменное магнитное поле с определенными заданными параметрами напряжения (см. а.с. 1668119, В24В 39/00 от 13 апреля 1989 г. «Способ упрочнения стальных изделий и устройство для его осуществления» - далее прототип). В процессе его исполнения обеспечивается формирование на обрабатываемых изделиях поверхностных слоев с измененным структурным строением - создается новая равновесная фаза из смеси зерен цементита и мартенсита. Наличие указанных составляющих позволяет обеспечивать в изделиях достаточно высокую твердость - HRC до 62 ед.

Однако и этому способу присущи существенные недостатки.

Подбор необходимых технологических режимов (напряженности применяемого магнитного поля; диапазона давления накатного инструмента, оптимального числа проходов) приходиться производить практически «вслепую».

Абсолютно неизвестно, какой будет толщина сформированного известным способом слоя, и какому значению будет соответствовать его твердость. Для отработки оптимальных значений применяемых технологических параметров процесса приходиться проводить изучение показателей достаточно большой партии опытных образцов. Однако и это не гарантирует стабильности обеспечиваемых применением этого способа качественных показателей, так как технологическая наследственность обрабатываемых изделий тоже может колебаться в достаточно широком диапазоне (т.е. будет сказываться в значениях, имеющихся в теле каждого конкретного изделия внутренних напряжений; степени концентрации дислокаций в единице объема металла, полученных на предыдущих операциях; неравномерность распределения атомов углерода и легирующих составляющих в его объеме и т.д.).

Все указанное выше не обеспечивает достижения требуемой стабильности показателей качественных характеристик в формируемых этим способом упрочненных слоях на обрабатываемых деталях.

Техническим результатом заявленного изобретения является повышение качества упрочненных поверхностных структур обрабатываемых изделий.

Заявленный технический результат достигается способом упрочняющей обработки деталей из ферромагнитных материалов, включающим осуществление деформационного механического воздействия на наружные поверхностные слои обрабатываемой детали с одновременным наложением на нее переменного магнитного поля, при этом согласно изобретению используют автоматическую систему управления, содержащую блок оперативной центральной памяти и датчики, определяют удельное сопротивление, удельное магнитное сопротивление и удельную температуру датчиками автоматической системы управления, обеспечивают поступление сигнала с датчиков на блок оперативной центральной памяти, который осуществляет переработку поступающих сигналов от упомянутых датчиков в графики функций изменения трех измеряемых датчиками параметров от времени упрочняющей обработки, при этом упрочняющую обработку деталей проводят до момента одновременного достижения максимума функции изменения величины удельного сопротивления, минимума функции изменения величины удельного магнитного сопротивления и максимума функции изменения величины удельной температуры.

Повышение качества упрочненных поверхностных структур у обрабатываемых изделий, формируемых с помощью предлагаемого способа, обеспечивается проведением контроля за изменением перечисленных ниже косвенных параметров в ходе осуществления процесса:

1. Изменение удельного электросопротивления Δρ в формируемом упрочненном поверхностном слое

Δρ=f1(t), где t - время обработки, f1 - функция измеряемого параметра.

2. Изменение величины удельного магнитного сопротивления ΔМ

ΔM=f2(t).

3. Изменение величины удельной температуры ΔТ=f3(t).

Момент времени окончания процесса формирования поверхностных слоев с наилучшими физико-механическими показателями (по глубине слоя, максимально возможной его твердости HRC) определяется исходя из наличия факта достижения точек появления экстремумов во всех трех кривых непрерывно контролируемых функций. При этом для точного определения моментов появления на графиках изменения таких параметров зон экстремумов - max и min; используется операция дифференцирования. Она осуществляется путем определения полученных значений первой частной производной, формируемых с помощью соответствующей программы. Последняя применяется для обработки сигналов, поступающих от используемых для измерения датчиков, в предназначенном для осуществления этой операции (дифференцирования) блоке, входящем в состав автоматической системы управления (АСУ).

В точках возникновения экстремумов, регистрируемых системой на графиках трех функций, первая частная производная будет равно нулю.

Еще один дополнительный блок используется для получения и определения знака величин второй частной производной («повторное» дифференцирование). В момент возникновения на графиках функции экстремумов, определяемая этим блоком вторая частная производная должна иметь положительное или отрицательное значение (+ для max, - для min). Кроме того, для определения момента времени, задающего оптимум достигаемых обработкой результатов, надо руководствоваться еще и тем, что определяющим фактором будет являться появление первого экстремума (max) функции изменения удельной температуры ΔТ=f3(t), a последующие приниматься во внимание уже не должны.

Зона, обеспечивающая достаточно высокую степень оптимизации результатов проводимой обработки по всем трем измеряемым функциям, расположена в области определения точек экстремума с возможным отклонением от них по времени ±15%. Т.е. назначая технологические режимы и время обработки таким образом, что все три замеряемые при обработке параметра окажутся в зоне, отстоящей от точки появления на функции экстремума не далее чем ±15%, можно уверенно гарантировать получение высоких показателей характеристик упрочненного такой обработкой слоя. Применение предлагаемого способа в отличие от известных позволяет обеспечить проведение непрерывного контроля за протеканием процесса формирования новых равновесных фазовых структур в наружных слоях обрабатываемых деталей, подвергнутых упрочнению. Следовательно, создается возможность проведения необходимых воздействий на ход процесса для достижения с его помощью их оптимальных показателей и качественных характеристик.

Выполнение предлагаемого способа осуществляется следующим образом:

Перед началом проведения процесса обработки к одной из торцевых поверхностей обрабатываемого изделия подводятся и устанавливаются соответствующие датчики. Так, например, для проведения замеров величины удельного сопротивления Δρ и построения графика функции его изменения в зависимости от прошедшего времени t с момента начала процесса может использоваться система, включающая в себя:

- датчики сопротивления, состоящие из контактной пары, смонтированной вблизи поверхностного наружного слоя;

- резистора малого сопротивления, включаемого последовательно с датчиками и обеспечивающего преобразование снимаемого с последних токового сигнала в напряжение;

- и генератора тока, вырабатывающего импульсы тока, посылаемые в поверхностные слои детали с высокой частотой, для обеспечения в них условий для протекания электрических зарядов непосредственно в самих граничных крайних областях объема металла, для достижения возможности появления в них скин-эффекта.

При этом в указанных выше зонах изделия под влиянием скин-эффекта генерируются вторичные импульсы электрического тока, величина которых определяется состоянием и показателями образующихся в поверхностных слоях изделия новых фазовых структур.

Такие импульсы поступают сначала на измерительные датчики Δρ, и преобразуясь там в соответствующий токовой сигнал, проходят далее на резистор малого сопротивления.

Окончательно сформированный измерительный сигнал напряжения подается на вход блока оперативной центральной памяти (ОЦП), который обеспечивает обработку поступающих сигналов в график изменения функции Δρ=f1 (t).

Указанный выше блок является одной из составных частей автоматической системы управления процессом обработки (АСУ).

Далее для определения функции изменения величины удельного магнитного сопротивления ΔМ может использоваться схема, состоящая из датчиков магнитной индукции, с помощью которых замеры магнитной индукции производятся непосредственно у самой поверхности обрабатываемой детали бесконтактным способом. В качестве таких датчиков могут использоваться, к примеру, датчики Холла.

Изменения величины замеряемой магнитной индукции позволяют отследить и изменения величины магнитной проницаемости, напрямую связанные с изменением величины магнитной индукции, а следовательно, и изменения величины магнитного сопротивления ΔМ.

Указанная зависимость отражается формулой

М=В/Н,

где М - величина магнитного сопротивления (проницаемости);

В - величина индукции, замеряемая у поверхности обрабатываемой детали датчиком Холла;

Н - константа, являющаяся постоянно заданной, и определяемая действием ряда неизменных факторов процесса - геометрии детали; величины постоянного воздушного измерительного зазора; внутреннего сопротивления используемого для замеров датчика и т.д.

Вырабатываемые датчиками данные об изменении индукции, как и в предыдущем случае, подается через усилитель на блок ОЦП; и обрабатывается в последнем соответствующем образом.

И, наконец, построение функции изменения третьей контролируемой величины - удельной температуры ΔT может, например, осуществляться с помощью пирометра, обеспечивающего бесконтактный способ ее измерения. Сигнал от пирометра через соответствующий усилитель будет как и в двух предыдущих случаях, поступать на блок ОЦП (на составной элемент АСУ).

Необходимое для осуществления процесса усилие прижатия накатного инструмента к телу изделия производиться за счет поступления соответствующих команд на включение и отключение привода его точного перемещения, который, в свою очередь, управляется от отдельного программного блока. Сигналы о получаемом усилии прижатия подаются на программный блок управления, входящий в состав АСУ, например, от тензометрического моста, датчики которого размещены на боковой поверхности тела самой державки с накатным инструментом. Получаемый сигнал сравнивается с аналогичным опорным, значение которого задано используемой в блоке программой. В зависимости от величины рассогласования заданной и замеряемой величины выдается соответствующая команда на включение привода точного перемещения, осуществляющего соответствующее прижатие применяемого накатного инструмента. При этом производят либо уменьшение, либо увеличение степени его воздействия (удельного давления) в зоне его контакта с обрабатываемой поверхностью самого изделия.

Следует помнить о том, что величина усилия прижатия используемого накатного инструмента является функцией вспомогательной, и изменения ее хорошо отслеживаются по наблюдаемым изменениям трех основных замеряемых параметров (Δρ, ΔМ, ΔT). Т.е. увеличив или уменьшив усилие прижатия инструмента, мы будем наблюдать сдвиги в очертаниях графиков всех трех функций, получаемых с помощью измерительной системы. Однако определяющим звеном точной фиксации момента окончания обработки будет являться факт появления на графиках экстремумов.

Поступающие в ОЦП сигналы значения всех трех измеряемых параметров перерабатываются в нем и выдаются в виде конкретных графиков функций, отражающих изменение измеряемых в процессе обработки параметров Δρ=f1(t); ΔМ=f2(t); ΔТ=f3(t); уже в зависимости от времени, прошедшего с начала этого процесса.

Те, в свою очередь, проходят операцию дифференцирования в соединенных с ним последующих блоках АСУ, где находятся значения величин первой и второй их частных производных. Последние соответственно определяют факт достижения на графиках функции экстремумов, и выдают соответствующие команды на исполнительные органы используемого оборудования.

Как показывает практика, появление экстремумов на всех трех. замеряемых функциях происходит практически одновременно, и разница во времени формирования каждого из этих экстремумов не превышает величину в ±15%.

Фиксация факта возникновения экстремумов указанным процессором осуществляется исходя из условия достижения значений первой частной производной равных нулю, а второй - положительного значения (mах) и отрицательного значения (min).

В случае выявления этого обстоятельства процессор дает соответствующую команду для АСУ, которая в свою очередь вырабатывает управляющий сигнал, поступающий через командоконтроллер к элементам, осуществляющим включение или отключение приводов рабочих органов применяемого оборудования.

Например, руководящий перемещением обрабатывающего устройства суппорт металлорежущего оборудования может включаться и отключаться с помощью двух электромуфт (управляющих перемещением суппорта в продольном и поперечном направлениях).

В качестве датчиков управления перемещения суппорта могут использоваться, например, бесконтактно путевые выключатели.

Подача вперед и назад продольных и поперечных салазок этого суппорта может осуществляться электродвигателем точного перемещения. Для управления всеми исполнительными органами в процессе предлагаемой обработки может применяться пульт, позволяющий управлять работой указанного оборудования в трех режимах: автоматизированном, ручном и отладочном. На пульте устанавливаются кнопки ручного и отладочного управления движением суппорта, включения и отключения привода главного вращательного движения, управления генератором устройства, создающего переменное магнитное поле, кнопки для установки выбираемых значений его амплитуды, частоты переменного магнитного поля и усилия прижатия применяемого накатного инструмента.

Сигналом управления, обеспечивающим срабатывание используемых перечисленных выше исполнительных элементов для отключения рабочих органов, участвующих в выполнении процесса обработки, является достижение значений соответствующих экстремумов на всех трех графиках измеряемых функций. Т.е., если первая частная производная равно нулю, а значение второй частной производной приобретают либо положительное, либо отрицательное значение.

Как показывает производственный опыт, оптимальные показатели получаемых физико-механических характеристик формируемых структур обеспечивается в том случае, когда экстремумы возникают во всех трех, измеряемых функциях. Следует отметить, что появление всех трех экстремумов, происходит, как правило, практически одновременно.

Достаточно высокие показатели по результатам обработки обеспечиваются и при достижении значений выше перечисленных параметров, отличающихся от значения, отвечающей точке экстремума, в пределах ± 15%.

Применяемая для выполнения предлагаемого способа автоматическая система управления (АСУ) состоит из набора широко распространенных, стандартных электронных блоков для обработки поступающих измерительных сигналов; переработки их и выдачи управляющих импульсов на используемые в станочном оборудовании исполнительные органы. Затраты на ее создание и эксплуатацию являются экономически оправданным, и особых трудностей, связанных с ее применением у пользователя, как правило, не возникает.

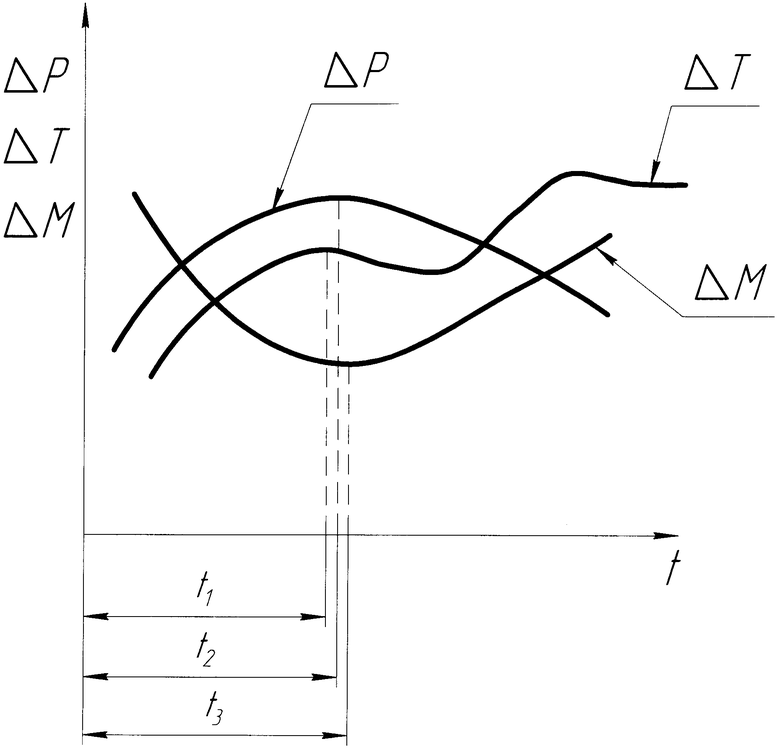

На фиг.1 приводятся, типовые графики, характеризующие протекание изменения величин Δρ, ΔМ, ΔТ в зависимости от времени продолжительности протекания обработки. Ось ординат - соответственно значения Δρ, ΔM, ΔT (Δρ - удельное сопротивление, ΔM - удельное магнитное сопротивление, ΔТ - удельная температура). Ось абсцисс t - время обработки. Пунктирные линии - соединение точек появления экстремумов на оси абсцисс с вершинами или впадинами (max; min) на графиках изменения этих трех функций. Отрезки t1, t2, t3 отражают продолжительность промежутков времени, по истечению которых формируются экстремумы.

На практике проведение упрочняющей обработки поверхностных слоев изделий с использованием предлагаемого способа проводят в следующей последовательности.

Обрабатываемое изделие закрепляется в используемом станочном оборудовании таким образом, чтобы его наружная боковая поверхность контактировала с перемещающимся по ней накатным инструментом. Синхронно с накатным инструментом, вдоль наружной боковой поверхности детали осуществляют и перенос магнитопровода с обмотками, генерирующего переменное магнитное поле. Последние направляют создаваемый ими магнитный поток в зону деформации металла.

На обрабатываемой детали, а также на применяемом для ее обработки устройстве закрепляют датчики, обеспечивающие съем сигналов, характеризующих изменение величин регистрируемых функций Δρ, ΔМ, ΔТ (см. фиг.1). Датчики подключены к используемому для управления исполнительными органами процессору через его соответствующие измерительные и обрабатывающие полученные данные блоки. После установки изделия и измерительных датчиков включаются приводы вращения, а также продольного и поперечного перемещения используемого для установки накатного инструмента и генерирующего магнитное поле устройства оборудования (соответственно продольного и поперечного суппортов применяемого станка, а также магнитопровода с электрическими обмотками). Указанный выше технологический переход производят вплоть до того момента времени, пока не будут выявлены соответствующие экстремумы на графиках замеряемых АСУ всех трех указанных величин. Фиксация появления этого этапа осуществляется соответствующими блоками, входящими в применяемую АСУ, которая вырабатывает управляющие сигналы. При этом используются данные, исходящие из блоков, проводящих операции дифференцирования (наличие значений 0 первой частной производной во всех трех функциях, и положительное значение для max и отрицательное для min у второй частной производной). Поступившие из АСУ импульсы на вход процессора являются фактором, обеспечивающим его последующее срабатывание. В итоге процессор формирует управляющий сигнал, обеспечивающий проход обрабатывающего устройства до заданного конечного положения на детали, а после этого и окончательную остановку процесса перемещения.

Дополнительный блок для получения данных о значениях второй четной производной используют для проверки и подтверждения факта формирования экстремума функции, и его вида. Как уже отмечалось, значение второй частной производной должно иметь положительное значение для max и отрицательное для min.

Достижение наилучших показателей качественных характеристик, формируемых в поверхностных слоях обрабатываемых деталей, обеспечивается за счет определения такого момента при проведении процесса упрочнения, когда все три экстремума (Δρ, ΔM, ΔT) на графике четко выражены. Продолжение дальнейшей обработки в этом случае является, нерациональным, и обеспечить получение дополнительного положительного эффекта уже не может. В случае отсутствия факта возникновения указанных выше экстремумов, цикл обработки повторяют вновь и вновь до тех пор, пока появление экстремумов на графиках изменения значений определяемых функций не будет окончательно достигнуто. После завершения обработки с тела изделия снимают измерительные датчики, и извлекают из применяемых устройств и используемого станочного оборудования.

Контроль за выполнением процесса может проводиться как в автоматическом, так и в ручном режимах. В последнем случае сигналом окончания процесса обработки для оператора является загорание соответствующих индикаторных ламп на пульте контроля.

Исходя из всего изложенного выше, можно сделать заключение, что применение предлагаемого способа обработки, в отличие от известных технических решений, позволяет обеспечить получение стабильных результатов в отношении качественных характеристик формируемых обработкой упрочненных поверхностных слоев.

Использование указанной системы контроля за протеканием процесса изменения функций этих трех, обрабатываемых процессорной системой параметров дает возможность при проведении этой операции как бы «вовремя остановиться». За счет этого предотвращаются непроизводительные потери рабочего времени и связанные с наличием последних ненужные затраты материальных ресурсов.

Применение предлагаемого способа для формирования упрочненных слоев на обрабатываемых деталях обеспечивает создание условий и для осуществления его только в автоматическом режиме. Т.е. обработку можно проводить совсем без использования дополнительного вмешательства в ход протекания процесса человека - оператора, который ранее был обязан осуществлять контроль за его выполнением, а также производить в процессе работы необходимую подачу управляющих сигналов.

Используемая в предлагаемом способе система автоматического управления не имеет в своем составе сложных в конструктивном отношении и ненадежных в эксплуатации блоков и элементов. Она может быть изготовлена без существенных экономических затрат. Следует обратить внимание еще и на то, что определение качественных и количественных показателей, сформированных обработкой структур в соответствии с предлагаемым способом, производится без привлечения данных трудоемкого и дорогостоящего металлографического, рентгеноструктурного и других аналогичных анализов. Наличие этого обстоятельства в немалой степени также способствует снижению затрат, связанных с необходимостью выполнения упрочняющей обработки.

Исходя из всего ранее изложенного, можно констатировать факт, что оптимизация процесса обработки по предлагаемому способу с определением момента фиксации ее окончания по величине непрерывно получаемых данных измерения трех, косвенных функций и проведением соответствующей обработки этих измерений, в конечном итоге решает задачу формирования в упрочненном поверхностном слое новых фазовых структур с наиболее высокими из всех возможных физико-механическими характеристиками. При этом можно утверждать, что такая возможность в известных технических аналогах не выявляется.

Изобретение относится к машиностроению, а именно к способам поверхностной упрочняющей обработки изделий из ферромагнитных материалов. Осуществляют деформационное механическое воздействие на наружные поверхностные слои обрабатываемой детали с одновременным наложением на нее переменного магнитного поля. При этом используют автоматическую систему управления, содержащую блок оперативной центральной памяти и датчики. Определяют удельное сопротивление, удельное магнитное сопротивление и удельную температуру датчиками автоматической системы управления. Обеспечивают поступление сигнала с датчиков на блок оперативной центральной памяти. Блок оперативной центральной памяти осуществляет переработку поступающих сигналов от упомянутых датчиков в графики функций изменения трех измеряемых датчиками параметров от времени упрочняющей обработки. Упрочняющую обработку деталей проводят до момента одновременного достижения максимума функции изменения величины удельного сопротивления, минимума функции изменения величины удельного магнитного сопротивления и максимума функции изменения величины удельной температуры. В результате увеличивается износостойкость упрочненных изделий, а также обеспечивается автоматизация процесса обработки с одновременным проведением контроля качественных характеристик формируемых на изделиях упрочненных слоев. 1 ил.

Способ упрочняющей обработки деталей из ферромагнитных материалов, включающий осуществление деформационного механического воздействия на наружные поверхностные слои обрабатываемой детали с одновременным наложением на нее переменного магнитного поля, отличающийся тем, что используют автоматическую систему управления, содержащую блок оперативной центральной памяти и датчики, определяют удельное сопротивление, удельное магнитное сопротивление и удельную температуру датчиками автоматической системы управления, обеспечивают поступление сигнала с датчиков на блок оперативной центральной памяти, который осуществляет переработку поступающих сигналов от упомянутых датчиков в графики функций изменения трех измеряемых датчиками параметров от времени упрочняющей обработки, при этом упрочняющую обработку деталей проводят до момента одновременного достижения максимума функции изменения величины удельного сопротивления, минимума функции изменения величины удельного магнитного сопротивления и максимума функции изменения величины удельной температуры.

| Способ упрочнения стальных деталей и устройство для его осуществления | 1989 |

|

SU1668119A1 |

| Способ выбора режимов поверхностного пластического деформирования ферромагнитных деталей | 1986 |

|

SU1362609A1 |

| Машина для отсчитывания и укладки папирос в упаковку | 1932 |

|

SU36897A1 |

| US 2003087585 A1, 08.05.2003. | |||

Авторы

Даты

2011-02-20—Публикация

2009-04-21—Подача