Изобретение относится к машиностроению, в частности к бесконтактной магнитоимпульсной обработке деталей газотурбинных двигателей, работающих в агрессивных высокотемпературных средах в условиях знакопеременных нагрузок.

После завершения ряда операций механической обработки (фрезерование, точение, шлифование, протягивание и т.п.) в поверхностном слое обрабатываемых деталей, как правило, формируются растягивающие остаточные напряжения. Для уменьшения величин растягивающих остаточных напряжений деталь подвергают магнитоимпульсной обработке, включающей воздействие импульсным магнитным полем с заданными параметрами напряженности магнитного поля, частотой, длительности импульса и т.д.

Известен способ обработки детали (А.с. №1708872 А1, 30.01.1992, C21D 1/06), включающий воздействие на деталь импульсным магнитным полем с заданными параметрами: количество импульсов, по меньшей мере три, длительность одного импульса и паузы составляет 0,03-0,05 и 0,02-0,1 с, удельная мощность в импульсе 10-50 кВт/см2.

Недостатком данного способа является технологическая сложность получения упрочненного слоя в обрабатываемом материале из-за необходимости синхронизировать несколько технологических процессов и изготовлять специальную оснастку, а также данный способ не позволяет сформировать заданные величины остаточных напряжений в поверхностном слое детали.

Известен способ обработки детали, включающий воздействие на деталь импульсным магнитным полем с заданными параметрами (Патент РФ №2009210 С1, 15.03.1994, C21D 1/04) - прототип. В данном способе на деталь воздействуют магнитным полем напряженностью 8·105-2·106 А/м с частотой 700-800 Гц в течение 3/4-5/4π периода частоты.

Недостатками данного способа является то, что указанные диапазоны режимов магнитоимпульсной обработки могут быть эффективно применены только для инструментальных материалов, но недостаточны для широкой номенклатуры машиностроительных материалов (например, жаропрочные стали, титан и т.д.), а также данный способ не позволяет сформировать заданные величины остаточных напряжений в поверхностном слое детали, что уменьшает технологичность обработки, а также ресурс работы детали.

Все ранее известные методы обработки деталей, включающие воздействие на деталь импульсным магнитным полем, позволяют только уменьшить величины растягивающих остаточных напряжений, но не позволяют получить необходимые заданные величины остаточных напряжений в поверхностном слое детали, т.е. управлять величиной остаточных напряжений.

Технический результат заявленного изобретения - повышение технологичности обработки за счет возможности формирования заданных величин остаточных напряжений в поверхностном слое детали, а также увеличение ресурса работы детали.

Указанный технический результат достигается тем, что в способе обработки детали, включающем воздействие на деталь импульсным магнитным полем с заданными параметрами, перед воздействием на деталь импульсным магнитным полем измеряют величины σi остаточных напряжений на глубине k залегания в n точках поверхностного слоя детали, где n≥3, вычисляют среднюю величину σcp остаточных напряжений из измеренных в n точках величин σi остаточных напряжений, определяют величину Δσ=|σз-σcp|, где σз - заданная величина остаточного напряжения, которую необходимо сформировать в поверхностном слое деталей на глубине k, и исходя из полученной величины Δσ задают параметры импульсного магнитного поля.

Выполнение перед магнитоимпульсной обработкой детали операций, а именно измерение величины σi остаточных напряжений на глубине k залегания в n точках поверхностного слоя детали, где n≥3, вычисление средней величины σcp остаточных напряжений из измеренных в n точках величин σi остаточных напряжений, определение величины Δσ, позволяет назначить более точные по сравнению с используемыми в известных ранее методах магнитоимпульсной обработки параметры импульсного магнитного поля, а также позволяет осуществить формирование заданных величин остаточных напряжений (управлять величиной остаточных напряжений) в поверхностном слое детали. Все это ведет к повышению технологичности обработки, а также увеличению ресурса детали.

При магнитоимпульсной обработке в детали вследствие неоднородной кристаллической структуры возникают вихревые токи. Вихревые токи обуславливают магнитное поле и локальные микровихри, которые, в свою очередь, нагревают участки вокруг кристаллитов (монокристаллические зерна или коротенькие цепочки монокристаллов, не превратившиеся в кристаллы) напряженных блоков и неоднородностей структуры металла. Градиент теплового потока при магнитоимпульсной обработке тем выше, чем менее однородна микроструктура металла. В местах концентраций остаточных или усталостных напряжений, связанных с технологией производства, обработки или эксплуатации детали, теплота, наведенная вихревыми токами, частично уменьшает избыточную энергию составляющих кристаллитов. Вследствие этого повышается ударная вязкость, сопротивление усталости материала детали, что, в свою очередь, повышает износостойкость материала детали в зоне намагничивания.

Предложенный способ в отличие от известных ранее способов обработки детали, включающих магнитоимпульсную обработку, позволяет не только уменьшить или снять остаточные напряжения растяжения в поверхностном слое, но и сформировать в последнем заданную величину остаточных напряжений.

Воздействие магнитного поля на материал детали возможно обеспечить любым известным способом, в том числе, например, с помощью электромагнита или соленоида (индуктора), охватывающего необходимую зону обработки. В случае использования электромагнита обеспечивается его контакт с деталью в зоне обработки, в случае использования соленоида воздействие магнитного поля на материал детали осуществляется бесконтактно.

Параметры импульсного магнитного поля назначают исходя из величины Δσ и могут быть выбраны в следующих интервалах: напряженность магнитного поля 50-2000 кА/м, длительность импульса 0,003-10 с, частота 50 Гц - 1 кГц.

Глубину залегания k, на которой необходимо получить заданные остаточные напряжения, выбирают исходя из расчета силовой нагрузки и эксплуатационной прочности детали.

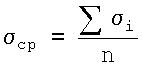

Среднюю величину σср остаточных напряжений вычисляют следующим образом:

где σi - величина остаточного напряжения в i-й точке на глубине залегания k в поверхностном слое детали;

n - количество точек поверхностного слоя детали на глубине залегания k, в которых измеряют величины σi остаточных напряжений, причем n≥3.

Величину Δσ определяют следующим образом:

Δσ=|σз-σcp|, где σз - заданная величина остаточного напряжения, которую необходимо сформировать в поверхностном слое деталей на глубине k.

Величину σз задают исходя из эксплуатационных и конструктивных особенностей деталей.

Примеры выбора параметров импульсного магнитного поля в зависимости от величины Δσ на заданной глубине залегания k, равной, например, 50 мкм, приведены в табл.1.

В настоящее время существуют десятки различных типов установок и устройств для магнитоимпульсной обработки инструмента и деталей машин, как опытно-экспериментальных («ИМПУЛЬС-83С», «Импульс-Универсал»), так и опытно-промышленных («Импульс-80Г», «Импульс-ФМ»). Для реализации предложенного способа обработки деталей может быть использована любая известная магнитоимпульсная установка, например ВНИМИ, ЭМО, МИУРИ, УМОИ-50, «Импульс-ЗМ», БУР-83, «Контакт» и т.д., каждая из которых является универсальной для проведения магнитной обработки как инструмента, так и различных деталей машин, изделий, конструкций и сборочных единиц. Данные установки имеют примерно одинаковую функциональную схему, но различаются конструктивно, наличием систем автоматического и электронного регулирования, напряженностью магнитного поля, назначением, технологией обработки и производительностью.

Выбор магнитоимпульсной установки для осуществления обработки зависит от конструктивных особенностей и физических свойств материала той партии деталей, которую необходимо подвергнуть обработке.

Технические характеристики некоторых экспериментальных и опытно-промышленных установок приведены в табл.2.

Пример.

Измерения остаточных напряжений проводились механически по методу Давиденкова на автоматизированной установке. Образцы деталей (лопатки ГТД) из жаропрочного сплава ХН73МБТЮ, подвергнутые предварительным операциям точения и финишной обработки - полированию, имели шероховатость поверхности Ra=0,32-0,16 и среднюю величину σcp=300 МПа растягивающих остаточных напряжений из измеренных в 5 точках величин σi остаточных напряжений на глубине 50 мкм. Было определено, что для повышения сопротивления усталости (соответственно и увеличения ресурса) данных деталей необходимо сформировать на глубине 50 мкм заданные остаточные напряжения сжатия σз=-200 МПа. Определив величину Δσ=|σз-σср|=|-200-300|=500 МПа, назначили следующие параметры магнитоимпульсной обработки: напряженность магнитного поля 1800 кА/м и длительность импульса 0,01 с, частота 50 Гц. После проведения магнитоимпульсной обработки получили заданные величины остаточных напряжений σз, при этом значения шероховатости остались в пределах характеристик для деталей до магнитоимпульсной обработки Ra=0,32-0,16.

Проведенные после магнитоимпульсной обработки неоднократные испытания образцов деталей из сплава ХН73МБТЮ показали рост условного предела усталости на 20%.

Таким образом, предложенный способ обработки деталей позволяет сформировать в поверхностном слое деталей остаточные напряжения заранее заданных численных значений, не изменяя при этом топографии и параметров шероховатости обрабатываемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ РЕЖИМОВ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2364634C1 |

| СПОСОБ РАЗРАБОТКИ СВИТЫ СБЛИЖЕННЫХ ВЫСОКОГАЗОНОСНЫХ УГОЛЬНЫХ ПЛАСТОВ | 2012 |

|

RU2495251C1 |

| Способ обработки деталей из электропроводного материала | 1981 |

|

SU1116074A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВИДА ОБРАБОТКИ ДЕТАЛИ | 2005 |

|

RU2287146C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2360011C1 |

| Способ определения остаточного ресурса деталей машин | 2019 |

|

RU2733105C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ С ЭЛЕКТРОПРОВОДНЫМИ ПОКРЫТИЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340867C2 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА | 1992 |

|

RU2009210C1 |

| НЕРАЗРУШАЮЩИЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНОМ СЛОЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2006 |

|

RU2327124C2 |

| Способ предварительной электромагнитной обработки крупногабаритной детали перед сваркой и устройство для его осуществления | 1987 |

|

SU1524098A1 |

Изобретение относится к машиностроению, в частности к бесконтактной магнитоимпульсной обработке деталей газотурбинных двигателей, работающих в агрессивных высокотемпературных средах в условиях знакопеременных нагрузок. Для повышения технологичности обработки за счет возможности формирования заданных величин остаточных напряжений в поверхностном слое детали, а также увеличения ресурса детали на деталь воздействуют импульсным магнитным полем с заданными параметрами. Перед воздействием на деталь импульсным магнитным полем измеряют величины σi остаточных напряжений на глубине k залегания в n точках поверхностного слоя детали, где n≥3. Вычисляют среднюю величину σcp остаточных напряжений из измеренных в n точках величин σi остаточных напряжений. Определяют величину Δσ=|σз-σср|, где σз - заданная величина остаточного напряжения, которую необходимо сформировать в поверхностном слое деталей на глубине k. Исходя из полученной величины Δσ задают параметры импульсного магнитного поля. 2 табл.

Способ обработки детали, включающий воздействие на деталь импульсным магнитным полем с заданными параметрами для формирования остаточных напряжений в поверхностном слое, отличающийся тем, что перед воздействием на деталь импульсным магнитным полем измеряют величины остаточных напряжений σi на глубине k залегания в n точках поверхностного слоя детали, где n≥3, вычисляют среднюю величину σcp остаточных напряжений из измеренных в n точках величин σi, определяют Δσ=|σз-σср|, где σз - заданная величина остаточного напряжения, которую необходимо сформировать в поверхностном слое деталей на глубине k, и исходя из полученной величины Δσ задают параметры воздействия импульсного магнитного поля.

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА | 1992 |

|

RU2009210C1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТА41ЯХ | 0 |

|

SU261427A1 |

| Способ магнитной обработки ферромагнитных изделий | 1981 |

|

SU1047971A1 |

| Способ обработки изделий | 1990 |

|

SU1759947A1 |

| СПОСОБ МАГНИТНОЙ ОБРАБОТКИ ИНСТРУМЕНТА, ДЕТАЛЕЙ МАШИН И СБОРОЧНЫХ ЕДИНИЦ | 1999 |

|

RU2153006C1 |

Авторы

Даты

2008-02-10—Публикация

2006-07-20—Подача