Предшествующий уровень техники

Настоящее изобретение относится к способам управления потоком газов в шахте. Настоящее изобретение полезно при добыче полезных ископаемых, например при производстве вруба, для управления потоком газа.

Известно применение пены для подавления угольной пыли, при котором пенообразующую композицию наносят на падающую массу угля либо в забое подземной выработки, либо в позиции перегрузки транспортера. Известно также применение пены для создания временного барьерного слоя над захоронением отходов для защиты атмосферы от запахов и разлетающегося мусора. Некоторые пены, основанные на солях ионов металлов, можно использовать для управления и минимизации генерирования сульфида водорода. Известно также использование пены при управлении пожарами на заброшенных шахтах, когда пену можно нагнетать под землю под давлением. Пена может вытеснять воздух для горения и газы, образующиеся в результате горения, может тушить зоны активного горения, отводить теплоту от окружающих пластов и наносить известные химические противопожарные ингредиенты.

Хотя пену предлагалось использовать для решения столь не похожих друг на друга задач, использование пены для управления потоком газа, т.е. для увеличения сопротивления потоку газа, в частности, в шахтах при активной добыче полезных ископаемых, не предлагалось. При шахтной добыче угля (в шахту) может проникать метан. Метан взрывоопасен в присутствии прибл. 12-21% кислорода при содержании метана от прибл. 5% до прибл. 15%. Таким образом, при активной добыче полезных ископаемых существует необходимость регулировать относительное количество газов (т.е. кислорода и метана). Типично такое регулирование осуществляется вентиляционными системами. Хотя вентиляционные системы адекватно решают эту задачу, они дороги, и поэтому имеется потребность в недорогом способе регулирования газов.

Краткое описание изобретения

Настоящее изобретение направлено на способы использования пены для управления потоком газа на конкретных участках определенных операций подземной выработки. Согласно одному аспекту настоящее изобретение относится к способу повышения сопротивления потоку газа в пустом пространстве шахты, который содержит этап подачи пены от одного из следующих компонентов: короткозабойный выемочный комбайн, длиннозабойный выемочный комбайн, машина для извлечения целиков, часть короткозабойного выемочного комбайна, часть длиннозабойного выемочного комбайна, часть машины для извлечения целиков. Термин "часть" используется для обозначения любой детали машин или любого компонента машин.

Согласно одному аспекту настоящего изобретения во время производства вруба, по мере того как врубовое устройство (устройство, которое удаляет из забоя необогащенную руду) перемещает щит, возникает выработанное пространство. За активной поверхностью создают уплотнения, примыкающие к выработанному пространству для получения полууплотненного выработанного пространства. Уплотнения могут создаваться на подходящих квершлагах. Уплотнение может быть оснащено трубами так, чтобы можно было нагнетать инертный газ, например, азот, для снижения концентрации кислорода. В пустое пространство рядом с уплотнением можно нагнетать пену для создания барьера для потока газа (например, метана из выработанного пространства или кислорода в выработанное пространство).

Согласно другому аспекту, врубовая машина может быть снабжена одним или более устройствами подачи пены, например соплом для направления пены по настоящему изобретению в район головного штрека или в район хвостового штрека для создания барьера для потока газа (например, метана из выработанного пространства или кислорода в выработанное пространство).

Согласно другому аспекту в настоящем изобретении предусматривается снижение содержание метана в хвостовом штреке по меньшей мере на 0,1% по весу. В этом отношении, в настоящем изобретении предусматривается уменьшение содержания метана в хвостовом штреке на величину, составляющую от прибл. 0,1% до прибл. 1% по весу. Дополнительно, в настоящем изобретении предусматривается уменьшение содержание метана в хвостовом штреке на величину, составляющую от прибл. 0,2% до прибл. 0,8% по весу или от прибл. 0,3% до прибл. 0,6% по весу и по существу от прибл. 0,4% до прибл. 0,5% по весу.

Пену подают с расходом и в количестве, достаточном для заполнения пустот, созданных уплотнением, примыкающим к выработанному пространству. Пену выбирают так, чтобы она имела время выдержки, достаточное для проведения дополнительных горных операций. Например, пена будет иметь время выдержки, равное по меньшей мере нескольким часам, или суткам, или нескольким суткам, или неделе, или нескольким неделям, или месяцу, или нескольким месяцам, или одному году или нескольким годам. Другими словами, время выдержки должно быть равно половине срока службы (времени, после которого сохраняется половина первоначального объема пены) порядка по меньшей мере прибл. 50 ч, желательно прибл. 100 ч, соответственно прибл. 200 ч, хотя предусмотрено и более длительное время, такое как 300, 400, 500, 600, 700, 1000 часов или более.

Краткое описание чертежей

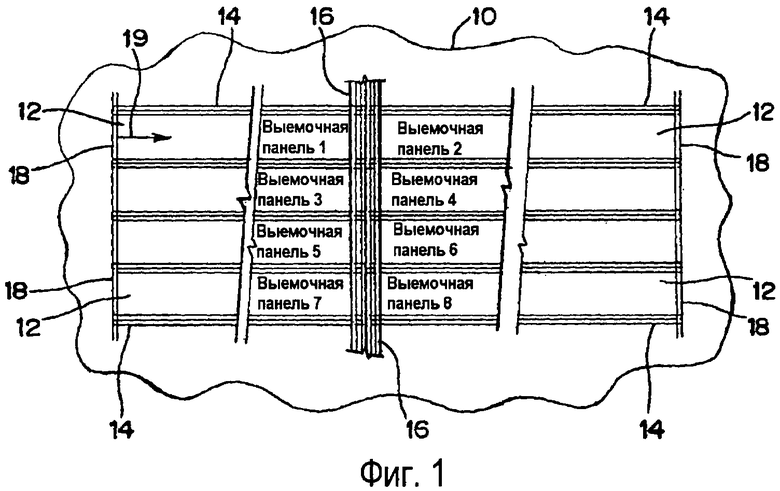

Фиг.1 - вид сверху иллюстративной залежи полезных ископаемых, размеченной на параллельные выемочные панели, отделенные от остальной выработки целиками.

Фиг.2 - увеличенный вид сверху одной выемочной панели по фиг.1.

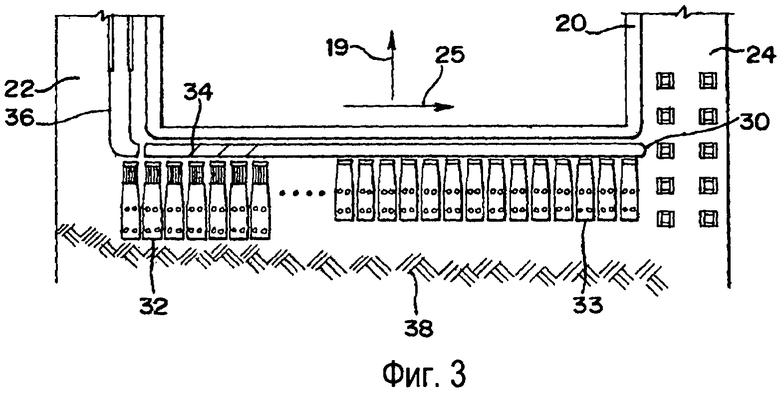

Фиг.3 - увеличенный частичный вид сверху выемочной панели по фиг.2 после начала разработки длинными забоями.

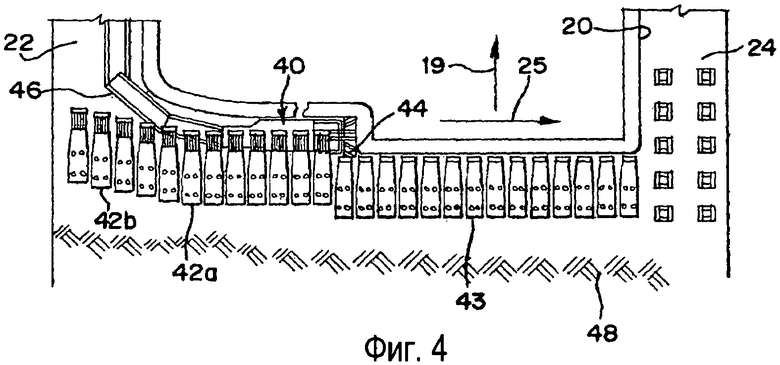

Фиг.4 - увеличенный частичный вид сверху выемочной панели по фиг.2 после начала разработки короткими забоями.

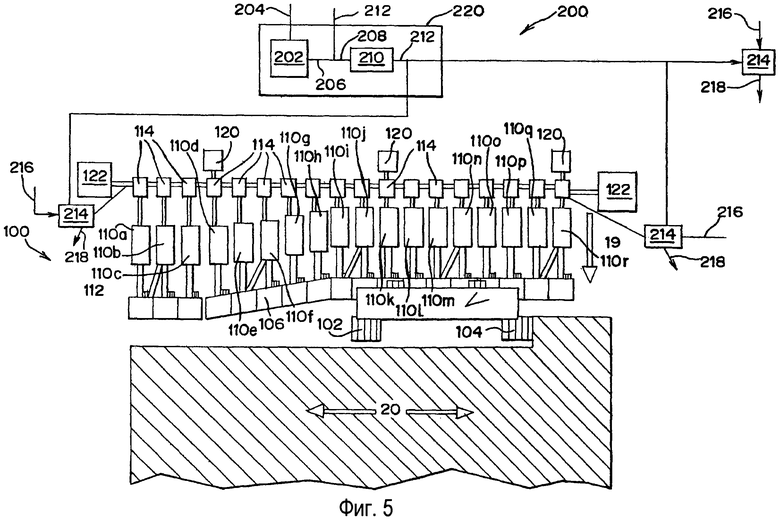

Фиг.5 - схематический вид сверху врубовой машины, имеющей группу опорных узлов, схематически иллюстрирующий наличие устройства для подачи пены согласно принципам настоящего изобретения.

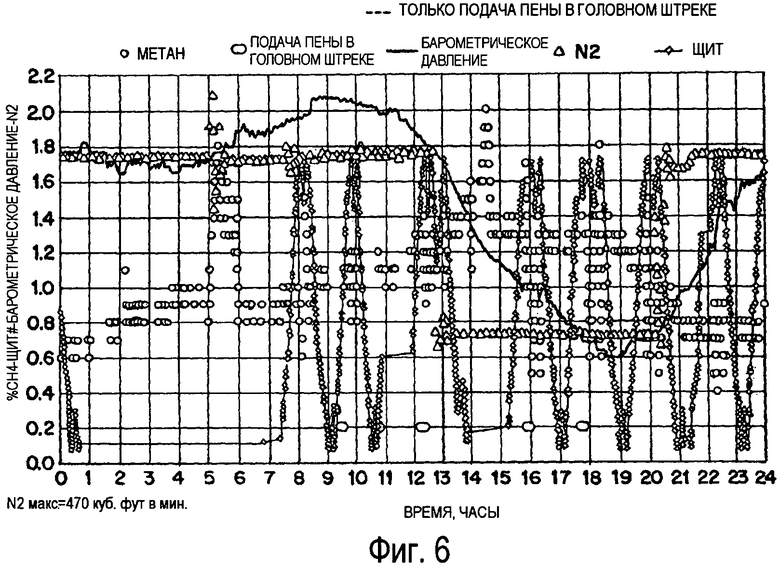

Фиг.6 - диаграмма, иллюстрирующая уровни метана, измеренные в хвостовом штреке, подачу пены в головной штрек, барометрическое давление, подачу азота и положение щита врубовой машины в первый день эксперимента.

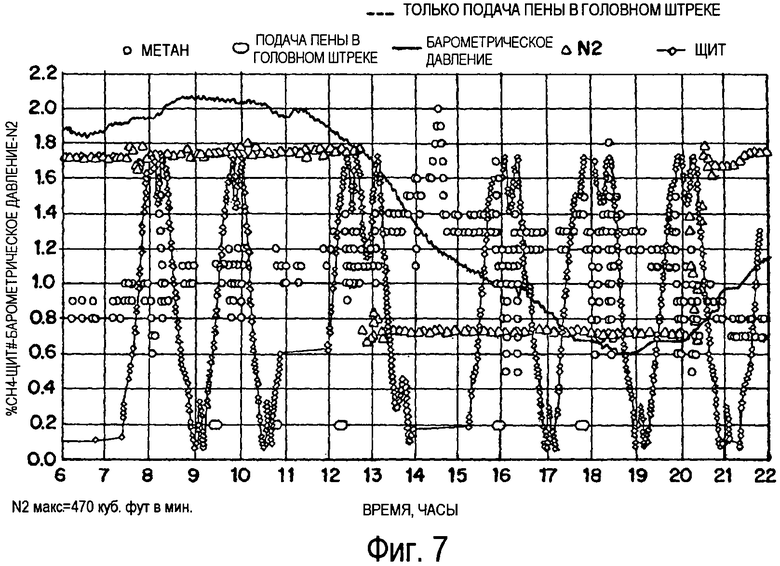

Фиг.7 - те же данные, что и на фиг.6, за исключением того, что абсцисса была продлена, чтобы показать только время между 06:00 и 22:00.

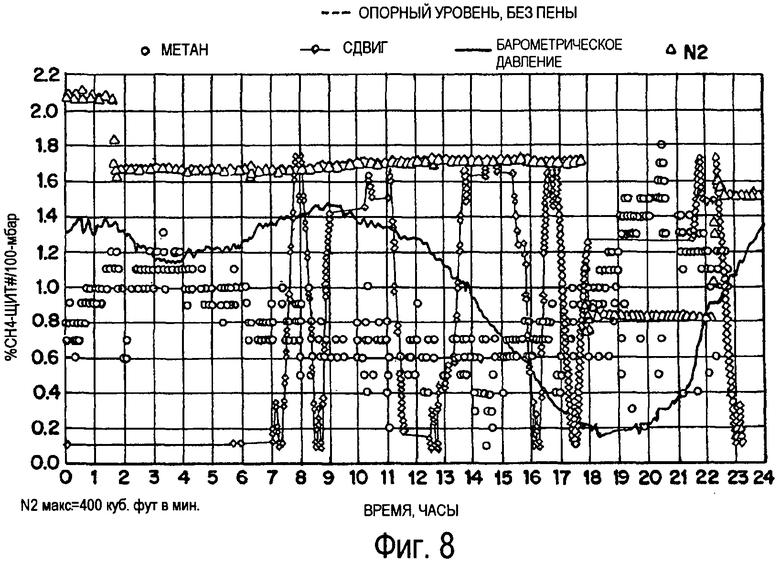

Фиг.8 - диаграмма, иллюстрирующая уровни метана, измеренные в хвостовом штреке, барометрическое давление, подачу азота и положение щита врубовой машины без подачи пены на второй день эксперимента.

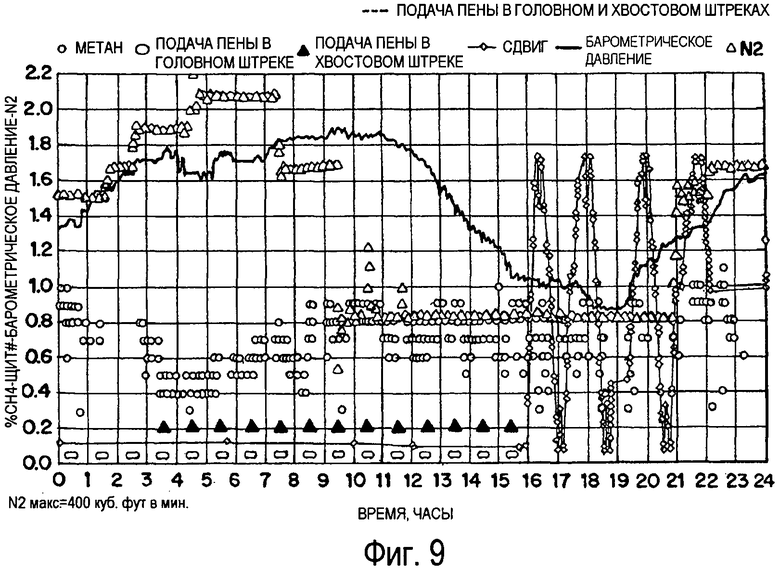

Фиг.9 - диаграмма, иллюстрирующая уровни метана, измеренные в хвостовом штреке, подачу пены в головном штреке (HG), подачу пены в хвостовом штреке (TG), барометрическое давление, подачу азота и положение щита врубовой машины в день, следующий за днем, показанным на фиг.9 (sic).

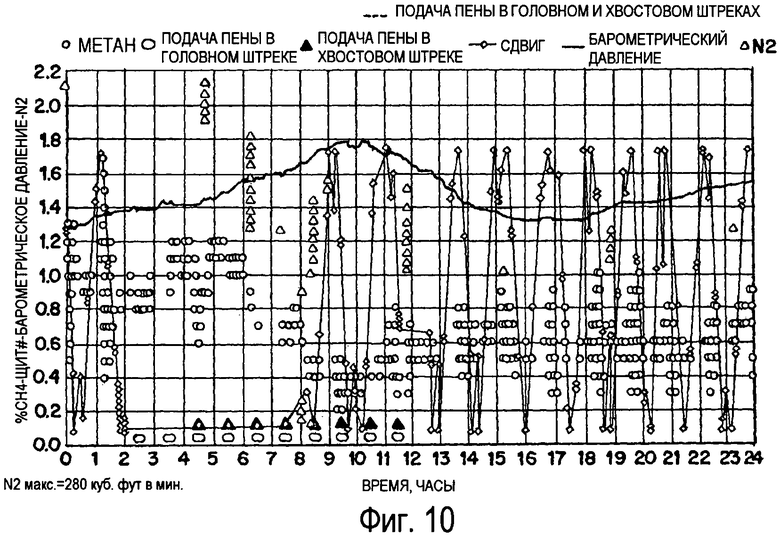

Фиг.10 - диаграмма, иллюстрирующая уровни метана, измеренные в хвостовом штреке, подачу пены в хвостовом штреке (TG), подачу пены в головном штреке (HG), барометрическое давление, подачу азота и положение щита врубовой машины в третий день эксперимента.

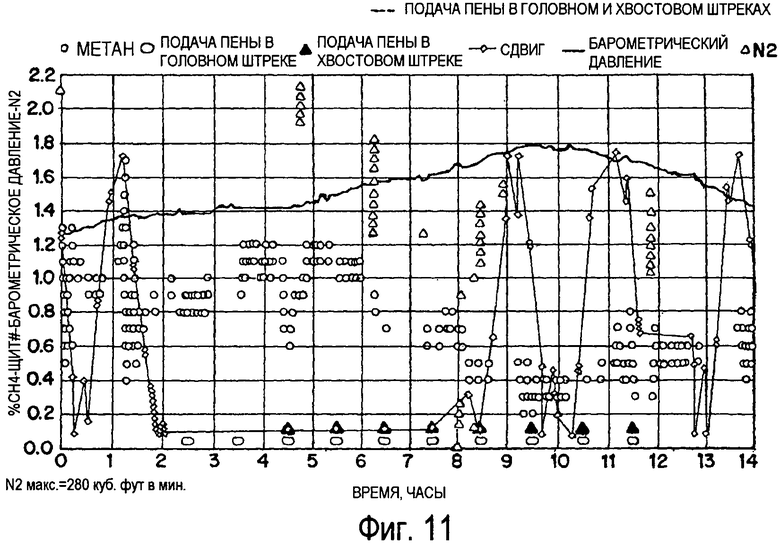

Фиг.11 - те же данные, что на фиг.10, за исключением того, что абсцисса была продлена, чтобы показать только время между 00:00 и 14:00.

Подробное описание

Хотя способ по настоящему изобретению может быть применим к различным операциям добычи полезных ископаемых, считается, что он будет эффективным для разработки с извлечением целиков, разработки короткими забоями и разработки длинными забоями. При таких операциях залежь 10 делится на выемочные панели 12, как показано на фиг.1, которые размечаются и разрабатываются. Залежи угля, поддающиеся разработке соседними параллельными выемочными панелями (панели 1-8 на фиг.1), являются наиболее желательными, поскольку они облегчают разработку панелей и позволяют перемещать оборудование на более короткие расстояния. Как показано на чертеже, выемочные панели 12 обычно являются прямоугольными и имеют входы 14 (головной штрек и хвостовой штрек), проходящие вдоль каждой длины, и все они соединены на одном конце главными штреками 16. Эти выемочные панели 12 разрабатываются с использованием известных врубовых машин или комбайнов непрерывного действия. В системах разработки длинными забоями выемочные панели обычно имеют ширину 400-1200 футов (121,92-365,76 м) и длину от 4000 до 20000 футов (1219,2-6096 м). При выемке целиков или в системах разработки короткими забоями выемочные панели коротких забоев обычно имеют ширину 100-200 футов (30,48-60,96 м) и длину 2000-4000 (609,6-1219,2 м). Добыча угля или других осадочных отложений начинается на одном конце выемочной панели 12 с подготовительной выработки 18 для разработки пласта вдоль его грани или стенки в направлении, показанном стрелкой 19.

На фиг.2 выемочная панель 12 по фиг.1 показана более подробно как выемочная панель 20, имеющая головные штреки 22а-с, совместно именуемые головные штреки 22, и хвостовые штреки 24а-с, совместно именуемые хвостовые штреки 24. Каждый из головных штреков 22а-с и хвостовых штреков 24а-с определены чередующимися или соседними опорами или целиками 21а-b и 23a-b соответственно.

Хотя направление добычи проходит по стрелке 19, при выработке короткими забоями выработка или струговая выемка угля всегда ведется от головного штрека 22 к хвостовому штреку 24 в направлении, показанном стрелкой 25, и потенциально в обоих направлениях в системах с длинным забоем, как более подробно будет описано ниже. В системе добычи с тремя штреками используется три главных штрека 16а-с, совместно - главные штреки 16, три головных штрека 22а-с и три хвостовых штрека 24а-с, которые совместно используются для создания вентиляционных каналов, путей эвакуации и выполняют другие функции. Система позволяет установить в центральном штреке ленточный транспортер и создать проход, а один внешний штрек позволяет использовать как возвратный воздуховод. Хотя настоящее изобретение описано в связи с "трехштрековой" системой добычи, специалистам понятно, что настоящее изобретение может также использоваться в других системах, как будет понятно из нижеследующего описания.

По завершении разработки выемочных панелей 12, как показано на фиг.3 и 4, соответственно, начинается извлечение длинными забоями, короткими забоями или извлечение целиков. Более конкретно, как показано на фиг.3, оборудование 30 для извлечения длинными забоями и шахтеры защищены крепью 32, 33, выполненной с возможностью выдерживать огромное давление перекрывающих пород. Материал, содержащий ископаемый минерал (напр., уголь, поташ, трону, или другие пластовые рудные тела), вырубают с торца залежи стругом, выемочным комбайном, комбайном непрерывного действия или другим устройством для измельчения минерала и извлечения его из его состояния на месте 34 залегания перед оборудованием 30 для извлечения длинными забоями или другим оборудованием, и грузят на призабойную транспортную систему (не показана) для транспортировки на главную конвейерную систему 36, которая в свою очередь транспортирует материал на поверхность. По мере того, как добыча в выемочной панели продвигается, свод в забое укрепляется механизированной крепью 32, 33 или остающимися целиками и, там, где это используется, призабойный транспортер подается в пласт в направлении, показанном стрелкой 19, создавая пустое пространство за крепью 32, 33 или остающимися целиками, для формирования так называемого завала 38 или выработанного пространства. Если используется механизированная крепь 32, 33, она не только подается в направлении добычи, но раздвигается известным способом, и на чертежах крепь 32 показана в раздвинутой конфигурации, а крепь 33 показана в сдвинутой конфигурации.

Как показано на фиг.4, короткозабойное оборудование 40 и шахтеры также защищены крепью 42, 43, выполненной с возможностью выдерживать огромные давления перекрывающих пород. В отличие от длиннозабойного комбайна, который стругает пласт параллельно его торцу, режущая головка 44 короткозабойного комбайна 40, имеющая ширину прибл. 10-12 футов (3,048-3,6576 м), осуществляет резание в направлении, по существу перпендикулярном торцу пласта, и сбрасывает материал на конвейерную систему (не показана) или на подвижные вагонетки для транспортировки к главной конвейерной системе 46, которая, в свою очередь, транспортирует материал на поверхность. Последовательные заходки выполняются вдоль торца пласта от головного штрека 22 к хвостовому штреку 24 в направлении, показанном стрелкой 25, при этом крепь 42, 43 и скребковый цепной конвейер подаются в пласт в направлении добычи, показанном стрелкой 19, позволяя перекрывающим породам осыпаться или обрушиваться за крепью 42, 43, образуя завал 48. Крепь перемещается не только в направлении добычи, как показано крепью 42а, 42b, но раздвигается известным способом, при этом крепь 42 показана в раздвинутой конфигурации, а крепь 43 показана в сдвинутой конфигурации.

Возвращаясь к фиг.2, известны уплотнения или перегородки на определенных участках головного и хвостового штреков для лучшего направления и регулирования потоков свежего воздуха и возвратного воздуха. Во многих случаях уплотнения создают в квершлагах, которые соединяют соседние штреки. Для инертизации газов, которые образуются в выработанном пространстве, можно использовать смеси газов с низким содержанием кислорода, вытесняя или изолируя кислород и создавая инертную и безвредную атмосферу. Альтернативно, для инертизациии можно использовать чистый газ, такой как азот.

Согласно принципам настоящего изобретения, газовая смесь с низким содержанием кислорода, используемая для инертизации пространства, также может использоваться для генерирования пены, которую, в свою очередь, можно использовать для заполнения пустот, как созданных, так и встретившихся во время процесса извлечения, включая, помимо прочего, объем квершлага. До, во время и или после строительства вентиляционных регулирующих устройств, более конкретно, уплотнений и перегородок, может быть полезным создавать временные или полупостоянные препятствия потоку или инфильтрации газа в пустоты, которые могут быть созданы или встретиться во время проходки. Соответственно, настоящее изобретение предусматривает композицию, которую можно заставить вспениваться при соответствующем смешивании с газом, таким, как газ с низким содержанием кислорода или азот. Пена может подаваться любым пригодным способом, так, чтобы пена расширялась и заполняла пустоты между соседними перегородками, образуя барьер для присутствия или потока любого газа.

Дополнительно, по мере образования газа, было бы желательно уменьшить или предотвратить проход газа или смеси газов через или выработанное пространство или из выработанного пространства в активную забойную область, где могут присутствовать люди. Соответственно, согласно настоящему изобретению предлагается способ повышения сопротивления потоку газа через выработанное пространство путем нагнетания пены в пустое выработанное пространство, по мере его формирования. Для этого по меньшей мере одна подающая форсунка может быть прикреплена к одной или более задней рамной структуре конвейера, на стороне щита или щита выработанного пространства. Каждая форсунка должна быть выполнена с возможностью подавать пенообразующую композицию для создания "пробки" или создания покрытия и, тем самым, создать сопротивление потоку газа или заполнить объем, который в противном случае заполнился бы газом или газовой смесью.

В одном примере настоящего изобретения во время операции длиннозабойной проходки или короткозабойной проходки, пенообразующую композицию подают от конвейерной системы, длиннозабойного комбайна или короткозабойного комбайна в выработанное пространство, в котором поданная пенообразующая композиция вспенивается и создает барьер или сопротивление потоку газа, текущему из выработанного пространства или через выработанное пространство в активную зону забоя. По существу газ с низким содержанием кислорода или инертный газ, например, азот, смешивают с пенообразующей композицией для того, чтобы композиция вспенилась и образовала требуемую пену. Дополнительно, полученная пена должна быть инертной, огнестойкой и/или негорючей. Поэтому пена может образовать барьер или сопротивление потоку метана от выработанного пространства к участкам, примыкающим к выработанному пространству. Альтернативно или одновременно, пена может создавать барьер или сопротивление главному вентиляционному потоку газа в выработанное пространство, что может способствовать повышению эффективности вентиляционных скважин выработанного пространства.

На фиг.5 представлен схематический вид сверху иллюстративного выемочного комбайна, полезного для реализации настоящего изобретения. Специалистам понятно, что показанный комбайн является просто иллюстрацией и принципы настоящего изобретения могут применяться к любому подходящему подземному горнодобывающему оборудованию. Поэтому, хотя настоящее изобретение будет описано со ссылками на комбайн, показанный на фиг.5, следует понимать, что настоящее изобретение этим вариантом не ограничивается.

Выемочный комбайн 100 выполнен с возможностью перемещения в направлении выемки, показанном стрелкой 19. Он содержит две врубовые головки 102 и 104, срезающие торец выемочной панели 20. Срезанная руда загружается выемочным комбайном 100, иногда называемым "врубонавалочной машиной", на конвейер. Конвейер состоит из канала 106, в котором вдоль торца выемочной панели движется скребковый цепной транспортер. Выемочный комбайн 100 выполнен с возможностью перемещения вдоль торца выемочной панели 20. Канал 106 разделен на отдельные узлы, соединенные друг с другом, но выполненные с возможностью совершать перемещения относительно друг друга в рабочем направлении или в направлении проходки, показанном стрелкой 19. Каждый из узлов канала соединен с опорным узлом 110 (110а-110r, соответственно) посредством узла 112, состоящего из цилиндра и поршня (подающего поршня). Каждый опорный узел 110 предназначен для поддержки забоя. Для этого используется еще один узел цилиндра и поршня (не показан), который удерживает плиту основания относительно плиты свода. На переднем конце плиты свода, обращенном к рудному пласту, установлен так называемый ограничитель забоя пласта (не показан). Ограничитель обычно выполнен в форме заслонки, которую можно опускать перед разрабатываемым забоем. Ограничитель забоя необходимо поднимать перед приближающимся выемочным комбайном 100. Для этого используется еще один также не показанный узел цилиндра и поршня. Эти рабочие элементы описаны только для примера, поскольку эти машины известны. Разумеется, имеются и другие рабочие элементы, но их описание можно опустить для облегчения понимания изобретения.

Обычно с каждой опорой 110 соединено устройство 114 управления проходческим щитом. С группой опор 110 или с группой устройство 114 управления проходческим щитом может быть связано управляющее устройство 120. Система 122 управления осуществляет сбор и хранение данных и программирование.

Устройство 200 подачи пены содержит бак 202, для хранения пенообразующей композиции или концентрата, и насос 210 для подачи пенообразующей композиции. Бак 202 содержит входную линию 204 для загрузки пенообразующей композиции или концентрата. Выход 206 бака находится в сообщении с входом 208 насоса 210. Линия 212 подачи воды соединена или с выходом 206 бака, или со входом 208 насоса. Вода подается с расходом, достаточным для разбавления пенообразующей композиции или концентрата для требуемого уровня. Насос 210 смешивает воду и пенообразующую композицию или концентрат и подает смесь на выход 212. Выход 212 ведет в пеногенератор 214, подробное описание которого опускается, поскольку он хорошо известен. Бак 202 и насос 210 могут быть установлены на салазках 220 так, чтобы устройство 200 подачи пены можно было транспортировать или перемещать вместе с движением выемочного комбайна 100.

Пеногенератор 214 содержит источник 216 газа так, чтобы газ смешивался с выходом 212 насоса для вспенивания жидкости, выходящей из насоса, и создания пены, которая затем выпускается через форсунку 218. Пену можно генерировать известными способами, например, взбалтыванием пенообразующего раствора по настоящему изобретению в присутствии газа и, в частности, инертного газа, не являющегося воздухом, например, азота. Одно устройство для этой цели принудительно пропускает пенообразующий раствор через ограниченный канал под высоким давлением и впрыскивает газ в раствор после этого сужения. Затем пену можно распылять на подложку через форсунку 218.

Во время производства пены пенообразующий раствор можно прокачивать с манометрическим давлением прибл. 400-500 фунтов на кв. дюйм (2757,903-3447,379 кПа) через канал управления потоком с заранее определенным расходом. После канала управления потоком жидкости в поток жидкости подмешивается газ и смешивается с жидкостью. Это может осуществляться с помощью газового канала для управления потоком так же, как и на жидкостной стороне системы. После соединения двух потоков смесь проходит через выпускной канал, например, шланг, который может иметь или не иметь распределительную форсунку. Затем пену можно распределять по обрабатываемой зоне вручную или автоматически (или с дистанционным управлением), направляя форсунку. Аналогично, выход может направляться в многопортовую магистраль для распределения. Для распределения пены вручную или автоматически (т.е. с дистанционным управлением), можно использовать магистраль, в зависимости от ее размера и от расхода пены.

Как показано на фиг.5, пеногенератор 214 может быть соединен с выемочным комбайном 100, который может быть короткозабойным комбайном, длиннозабойным комбайном, частью короткозабойного комбайна, частью длиннозабойного комбайна. Например, пеногенератор может быть связан с частью комбайна, примыкающей к головному штреку, хвостовому штреку или к обоим. Кроме того пеногенератор может быть связан со структурой задней рамы, со стороной щита, со щитом выработанного пространства или с другими подходящими местами, позволяющими достичь целей настоящего изобретения. Кроме того, на чертеже показано, что пеногенератор 214 может быть не зависим от выемочного комбайна 100 и может быть портативным или соединен устройством для извлечения целиков так, что пену можно подавать в зоны, примыкающие к уплотнению квершлага.

Таким образом, согласно настоящему изобретению далее предлагается пена, генерируемая способами по настоящему изобретению. Полученная пена, в частности, полезна как барьерный слой. Желательно, пена по изобретению обладает следующими характеристиками: время выдержки пены является очень большим (длительным) и может быть продлено за счет повышения концентрации (т.е. снижения степени разбавления); прочность пены позволяет покрывать вертикальную поверхность материала выработанного пространства или материала уплотнения, при этом пена обладает прекрасной сохраняемостью.

Пена может подаваться с любым подходящим расходом, хотя желательно подавать пену быстро. Для этого пену можно подавать с расходом от прибл. 100 галлонов (378,5412 л) в минуту до прибл. 1200 галлонов (4542,494 л) в минуту. В некоторых вариантах пену можно подавать с расходом от прибл. 200 галлонов (757,0824 л) в минуту до прибл. (3785,412 л) в минуту, или от прибл. 400 галлонов (1514,165 л) в минуту до прибл. 800 галлонов (3028,329 л) в минуту, или от прибл. 500 галлонов (1892,706 л) в минуту до прибл. 700 галлонов (2649,788 л) в минуту, или с расходом прибл. 600 галлонов (2271,247 л) в минуту.

Пена имеет время выдержки по меньшей мере несколько часов, или суток, или несколько суток, или неделю, или несколько недель, или месяц, или несколько месяцев, или один год, или несколько лет. Другими словами, время выдержки должно иметь половину срока службы (время, после которого остается половина объема пены), порядка, по меньшей мере, прибл. 50 часов, желательно 100 часов, прибл. 200 часов, хотя предусмотрено и более длительное время 300, 400, 500, 600, 700, 1000 часов и более.

Согласно одному аспекту настоящего изобретения предусматривается, что во время операции выемки и после подачи пены содержание метана на хвостовом штреке можно уменьшить по меньшей мере на 0,1% по весу. Для этого в настоящем изобретении предусматривается снижение содержания метана на хвостовом штреке на величину от прибл. 0,1% по весу до прибл. 1,0% по весу. Дополнительно, в настоящем изобретении предусматривается снижение содержание метана на хвостовом штреке на величину от прибл. 0,2% дл прибл. 0,8% по весу, или от прибл. 0,3% до прибл. 0,6% и по существу на величину от прибл. 0,4% до прибл. 0,5%.

Известно множество пенообразующих композиций, и (в настоящем изобретении) предусматривается, что многие композиции будут пригодны для решения стоящих задач. По существу пенообразующая композиция должна быть такой, чтобы ее можно было подавать к нужному месту, должна иметь достаточную прочность, чтобы сохранять целостность и непрерывность в течение периода времени, необходимого для выполнения требуемой функции, и должна иметь достаточно длительное время выдержки, чтобы можно было покрывать вертикальные и негоризонтальные поверхности. Типично, пена должна иметь такую прочность, чтобы сохранять целостность в течение по меньшей мере нескольких часов, или суток, или нескольких суток, или недели, или нескольких недель, или месяца, или нескольких месяцев, или одного года или нескольких лет. Желательно также, чтобы пена могла разлагаться микроорганизмами или была нетоксичной, чтобы при закрытии шахты, или в любое другое время, когда барьер больше не нужен, пена не оказывала нежелательного влияния на окружающую среду. Пенообразующая композиция может содержать химические управляющие агенты для таких веществ, как сульфид водорода, который может присутствовать или образовываться во время разработки шахты. Пена, кроме того, может иметь такой состав, чтобы являться буфером для любой кислотности или щелочности любой присутствующей воды.

Ниже следует описание нескольких пенообразующих композиций, отвечающих вышеперечисленным требованиям. Однако, специалистам понятно, что эти композиции являются просто примерами и пенообразующие композиции могут иметь разнообразные ингредиенты, чтобы такая пенообразующая композиция достигала вышеперечисленных целей.

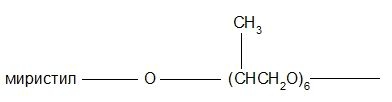

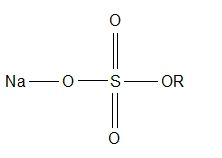

Одним примером пенообразующей композиции, полезной в процессе, по настоящему изобретению является пена, приготовленная из водной композиции, содержащей приблизительно в молярном отношении 1:1 (А) анионное поверхностно-активное вещество и (В) соль карбоновой кислоты, R2COOM1, где R2 - алкильная группа, содержащая от 8 до 30 атомов углерода, а M1 - одновалентный катион. Анионное поверхностно-активное вещество может быть сульфатом, имеющим следующую формулу:

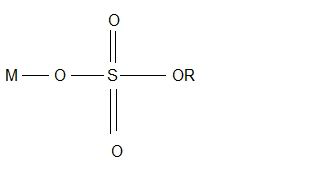

,

,

где -OR является алкокси-, алкиленокси- или алкарилоксигруппой, имеющей от 10 до 20 атомов углерода, или алкилполиэфирной группой

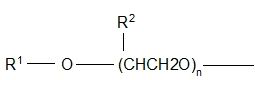

,

,

где R1 - алкильная группа, содержащая от 10 до 20 атомов углерода, R2-Н или алкильная группа, содержащая до 4 атомов углерода, например, С или СН3, а n - целое число от 1 до 1, предпочтительно от 3 до 6, и где M - одновалентный катион. М может быть ионом щелочного металла, ионом аммония или алкил-замещенным или гидроксиалкилзамещенным аммонием.

Когда М является щелочным металлом, щелочным металлом может быть натрий, калий или литий. Когда М является аммонием с замещенной алкильной или гидроксиалкильной группой, он по существу имеет до шести или, предпочтительно, до 3 атомов углерода. К соответствующим алкильным группам относятся метил, этил, изопропил и прочие радикалы. К соответствующим гидроксиалкильным группам относятся гидроксиэтил, гидроксипропил и прочие радикалы. Примерами замещенных радикалов аммония являются моно-, ди- и три-алкил радикалы аммония, содержащие 1-3 атома в каждой замещающей группе, и моно-, ди- и триалканоламмониевые группы, имеющие 2-3 атома углерода в каждой замещающей группе. Замещенные группы аммония включают моно-, ди- и триэтаноламмониевые радикалы.

Типичными составляющими R1 являются алкилы, такие как децил, додецил, тетрадецил, гексадецил, октадецил и пр.; алкениловые группы, такие как 1-додеценил, 1-тетрадеценил, 2-гексадеценил, и пр.; и алкариловые группы, такие как додеценилбензол, изопропилнафталин, гексадецилтетраэтокси (?) и пр.

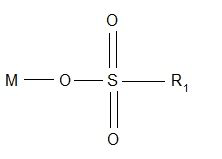

Альтернативно, анионным поверхностно-активным веществом может быть сульфонат, имеющий формулу:

,

,

где R1 - алкил, алкилен, или алкильная группа, содержащая от 10 до 20 атомов углерода, и где М - одновалентный катион, описанный выше. К типичным заместителям R1 относятся алкилы, такие как децил, додецил, тетрадецил, гексадецил, октадецил и пр., алкенильные группы, такие как 1-додецил, 1-тетрадецил, 2-гексадецил, и пр., и алкильные группы, такие как додецилбензол, изопропилнафталин и пр.

Поверхностно-активные вещества на основе сульфоната, желательные для использования в настоящем изобретении, включают калий додецилсульфонат, натрий 1-додецилсульфонат, натрий додецилбензоленсульфонат, аммоний изопропилнафталинсульфонат и пр. Желательно, сульфонаты включают натрий альфа-олефинсульфонат, смесь, образованная по существу альфа-олефиновыми радикалами С12 и С14.

Поверхностно-активные вещества на основе сульфата, которые желательно использовать в настоящем изобретении, включают алкилсульфаты, такие как натрий лаурилсульфат, алкенилсульфаты, такие как калий 1-додеценилсульфат, алкарилсульфаты, такие как аммоний додецилбендолсульфат, и алкилполиэфирсульфаты, такие как натрий октодецилтетраэтоксисульфат. К подходящим сульфатам относятся алкилполиэфирсульфаты. Можно также применять смешанные сульфонаты и/или сульфаты, т.е., смеси сульфонатов или смеси сульфатов или смеси сульфонатов и сульфатов, имеющие различные составляющие.

Для некоторых вариантов применения может оказаться желательным использовать сульфонаты и/или сульфаты, имеющие в качестве заместителя R или R' радикал, содержащий гетероатом. В дополнение к атомам углерода и водорода, может присутствовать кислород в форме карбоксила, простого эфира или других групп. Анионное поверхностно-активное вещество может присутствовать в композициях по настоящему изобретению в концентрациях в диапазоне прибл. 10-30% и по существу, прибл. 15-25% на основе общего сухого веса композиции.

Пены, приготовленные, как описано выше, имеют более длительный срок жизни по сравнению с водными пенами в целом и имеют прочность, сходную с прочностью "сахарной ваты". Таким образом, эти пены можно наносить на неравномерную, шероховатую или наклонную поверхность, на которой они сохраняют свою целостность и непрерывность.

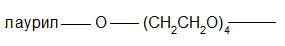

Одним из двух главных компонентов пенообразующей композиции, используемой по одному аспекту настоящего изобретения, является анионный поверхностно-активный сульфат или сульфонат, имеющий соответствующие формулы, показанные и описанные выше. R, R' и R1 являются относительно большими группами, содержащими 10-20 атомов углерода. Примерами алкильных групп для R, R' и R1 являются лаурил, миристил, пальмитил и стеарил. Примерами алкиленовых групп для OR и R1 являются альфа-олефины С10 - С16. Примерами алкариловых групп для OR и R1 являются децилбензол, додецилбензол и пропилнафталин. Примерами алкильных полиэфирных групп являются

и полученные из коммерческих сходных смесей, в которых, например, R' может быть смесями алкильных групп С10 и С12 или С12 и С14 и n может быть целым числом в указанных диапазонах. Предпочтительными -OR группами являются алкиленоксигруппы, особенно альфа-олефины, содержащие от 10 до 14 атомов углерода, и алкилбензилоксигруппы, в которых алкильные группы содержат от 10 до 16 атомов углерода.

Что касается соли карбоновой кислоты, R2 предпочтительно является алкильной группой с прямой цепочкой и может иметь от 8 до 20 атомов углерода. Примерами алкильных групп для R2 являются пеларгонил, лаурил, миристил, пальмитил, стеарил и т.п.

M - это одновалентный катион, обеспечивающий растворимость в воде, например, солей щелочных металлов, таких как натрий, калий или литий; аммоний или замещенный аммоний. Для M пригодны натрий, калий и аммоний.

Смесь готовится простым смешиванием анионного поверхностно-активного вещества на основе сульфата или сульфоната и соли карбоновой кислоты в воде. Один или более из компонентов можно формировать на месте. Например, соль карбоновой кислоты можно формировать на месте, добавляя карбоновую кислоту к требуемому основанию. Для облегчения растворения может потребоваться нагревание.

Водородный показатель рН должен быть нейтральным или слабощелочным и составлять от прибл. 7,5 до прибл. 8,5. Можно использовать комбинации сульфоната и сульфата, хотя по существу используется либо один, либо другой.

С точки зрения формирования пены, концентрация комбинации в воде может меняться в широких пределах от прибл. 1% до прибл. 30% по весу. Однако, с точки зрения хранения и транспортировки, желательно получить высокую концентрацию, чтобы избежать транспортировки лишней воды. Затем концентрат разбавляют водой на месте использования. Во время производства пены, концентрация соединенных вспенивающих агентов А и В предпочтительно составляет от прибл. 1% до прибл. 3% по весу.

Во время производства пены, жидкую композицию можно прокачивать под манометрическим давлением, напр., от 400 до 500 фунтов на кв. дюйм (2757,903-3447,379 кПа), через пеногенератор 214 например, канал регулирования потока при заранее определенном расходе. После канала регулирования потока жидкости, в поток жидкости нагнетают газ, который смешивается с жидкостью. Это можно осуществлять с помощью канала для управления потоком так же, как и на жидкостной стороне системы. После того, как два потока соединятся, смесь проходит на выход, которым, например, является конец шланга, который может быть оснащен, или может быть не оснащен распределительной форсункой.

Затем пену можно распределять по покрываемой зоне. Аналогично, выход (пеногенератора) для распределения можно направить в магистраль с множеством портов. Эта магистраль, в зависимости от ее размера и расхода пены, может использоваться для распределения пены.

На срок существования полученной пены может влиять жесткость воды, используемой для производства пены по настоящему изобретению. Соответственно, в ситуации, когда жесткость воды, имеющейся в наличии для приготовления композиции в форме концентрата или на месте, может оказывать вредное влияние на требуемую пену, в композицию можно вводить агент, регулирующий жесткость воды, для связывания кальция и/или магния, содержащегося в воде. Примерами подходящих агентов, регулирующих жесткость воды, являются этилендиаминтетрауксусная кислота, триполифосфат натрия и калия и полиакрилаты. Количество умягчающего агента определяется, как известно, степенью жесткости конкретной доступной воды и степенью, в которой желательно снизить жесткость. Триполифосфат калия является иллюстративным желательным умягчающим агентом.

В состав, который будет преобразован в пену, можно вводить загуститель/диспергатор, и примерами растворимого загустителя/диспергатора являются полимерные акрилаты, выпускаемые как загустители/диспергаторы, такие как Acrysol ICS-1 и Acrisol A-3, выпускаемые компанией Rohm & Haas Company.

Другой пример композиции, которая может использоваться для приготовления пенообразующей композиции для использования в настоящем изобретении, может содержать белковый гидролизат кератина, модифицированный крахмал, компонент ионов двухвалентного железа и диспергатор.

Белковый компонент композиции может включать белковый гидролизат кератина. Белковый гидролизат кератина может быть сухим, например в форме, выпускаемой компанией Indusria Suma Ltda (Бразилия), или в растворе, выпускаемом другими компаниями, напр., Croda Kerr (Англия), Angus Fire (Канада), National Foam (США). Белок кератин, используемый в композиции, может быть получен из рогов и копыт животных. В то же время можно найти и использовать другие подходящие источники белка.

Композиция также может содержать крахмал, например, модифицированный крахмал, лишенный своих анионных свойств. Крахмал в своем естественном анионном состоянии может быть нежелателен, поскольку он привносит нестабильность в пенообразующую композицию за счет реакции с другими компонентами, в частности с катионами двухвалентного железа, как описано ниже, в результате чего генерирование и характеристики пены становятся неудовлетворительными.

Модифицированному крахмалу по настоящему изобретению можно придавать нужные характеристики, подвергая его гидроксиалкилированию, используя известные процессы. В результате этого процесса удаляются анионные характеристики крахмала. Подходящий гидроксиалкилированный крахмал легко доступен, например, он выпускается компанией National Starch (Instant Pure-Flo F) или Cerestar (Instant Gelex). В одном варианте крахмал подвергается гидроксипропилированию.

Далее крахмал по настоящему изобретению желательно характеризуется наличием амилопектина, содержание которого превышает содержание амилозы, т.е. содержание амилопектина составляет по меньшей мере прибл. 75%. Желательно, крахмал содержит от прибл. 90% до прибл. 100% амилопектина и, наиболее желательно, по меньшей мере прибл. 99% амилопектина. Крахмал, содержащий соответствующее количество амилопектина, может быть получен из кукурузы восковой спелости или из зерен сорго восковой спелости и приобретен в коммерческих источниках, напр., National Starch & Chemicals или Cerestar. Далее в настоящем изобретении можно использовать смеси одного или более крахмала из этих или других источников, которые поставляют крахмал с соответствующим содержанием амилопектина. Для удобства крахмал, желательно, предварительно желатинируют, избегая обработки при высокой температуре и высоком давлении для его желатинизации и придания ему свойства растворимости.

Смесь по настоящему изобретению также может содержать компонент в форме ионов двухвалентного железа. Ионы двухвалентного железа могут иметь форму сульфата железа (FeSO4). Сульфат железа можно получить из коммерческих источников и предпочтительно в форме гептагидрата сульфата железа (FeSO4·7H2O). По желанию можно использовать другие источники ионов двухвалентного железа или сульфата железа.

Факультативно можно добавлять диспергаторы для усиления дисперсии ингредиентов. Такие диспергаторы хорошо известны специалистам и не требуют описания. Примеры подходящих диспергаторов включают лигносульфонат натрия и лигносульфонат аммония, которые являются коммерчески доступными, например, лигносульфонат натрия выпускается под коммерческим наименованием Maraperse N-22 компанией Lignotech USA, Inc. Альтернативно, можно легко применять сухие диспергаторы.

При желании можно добавлять одорант, чтобы замаскировать запах белка, используемого в смеси. Одним примером одоранта является корица, которую можно использовать в форме коричного масла, диспергированного на твердой подложке, например, полимерных гранулах. Такой одорант является коммерчески доступным, например, выпускается компанией Horizon Chemical, Newark, Del. (каталожный номер 2620). Специалист может легко найти и использовать другие подходящие одоранты, не оказывающие вредного влияния на характеристики пены.

Композиция также может содержать некоторое количество модификатора водородного показателя, достаточное для получения концентрата, пенообразующего раствора и пены с pH от прибл. 6,25 до прибл. 7, и более предпочтительно, около 6,5. Как и другие описанные ингредиенты, модификатор водородного показателя может быть легко найден специалистом и добавлен в сухой или в жидкой форме в описанную выше смесь. Подходящим модификатором водородного показателя является гидроксид аммония.

Факультативно, можно добавлять биоцид, для предотвращения разложения смеси или концентрата бактериями. Можно использовать любое количество биоцидов, например, Kathon (Rohm and Haas, Co.), Nipacide BK, Nipacide BCP или Nipacide MX (Nipa Laboratories). Специалист легко может определить и подобрать подходящее количество биоцида.

При желании можно модифицировать характеристики потока пены, добавив небольшое количество пенообразователя (foam booster), чтобы некоторые варианты применения осуществлялись более плавно и более эффективно, но без ухудшения характеристик старения. Подходящие пенообразователи известны и легко могут быть подобраны специалистами. Например, модификатор может содержать эфиры гликоля, многие из которых известны специалистам и примером которых является диэтиленгликоль-монобутил-эфир.

Согласно одному аспекту настоящего изобретения предлагается сухая смесь, которая при разбавлении может использоваться для производства концентрата по настоящему изобретению. Альтернативно, сухую смесь по настоящему изобретению можно разбавлять и использовать непосредственно для генерирования пены по настоящему изобретению. Такая сухая смесь имеет разнообразные преимущества. Например, сухая смесь требует меньших объемов для хранения и затраты на ее транспортировку меньше, чем для разбавленных композиций.

Сухая смесь по настоящему изобретению содержит описанные выше компоненты. Гидролизат белка кератина присутствует в количестве от прибл. 15% до прибл. 20% по весу, и, более желательно, прибл. 19% по весу от смеси. Модифицированный крахмал присутствует в количество от прибл. 25% до прибл. 50% по весу и, более предпочтительно, прибл. 30% по весу. Компонент ионов двухвалентного железа присутствует в количестве от прибл. 6% до прибл. 8% по весу. Специалисты при необходимости могут легко подобрать соответствующие процентные соотношения в зависимости от источника ионов двухвалентного железа. Например, когда источником является гептагидрат сульфата железа, оно может присутствовать в количестве от прибл. 30% до прибл. 40% по весу и, более предпочтительно, прибл. 37% по весу. По существу диспергатор присутствует в сухой смеси в количестве от прибл. 10% до прибл. 15% по весу. Количество диспергатора, однако, можно легко регулировать в зависимости от выбранного соединения или соединений. Например, если в качестве диспергатора используется лигносульфонат аммония или лигносульфонат натрия, диспергатор предпочтительно присутствует в количестве прибл. 12% по весу.

Специалисты могут легко определить соответствующие количества описанных выше факультативных ингредиентов сухой смеси по настоящему изобретению. Альтернативно, один или более из этих факультативных компонентов, например, гликолевый эфир, можно добавлять по желанию после разведения сухой смеси.

Согласно дополнительному аспекту настоящего изобретения предлагается водный концентрат, который после разбавления водой дает пенообразующий раствор, полезный для генерирования пены по настоящему изобретению. Компонент модифицированного крахмала, при использовании в водном концентрате по настоящему изобретению, действует как защитный коллоид, помогающий защищать компонент ионов двухвалентного железа от окисления при транспортировке и хранении, даже при контакте с атмосферным воздухом. Таким образом, концентрат по настоящему изобретению является стабильным и хорошо приспособленным к транспортировке и хранению в водной форме.

Концентрат по настоящему изобретению содержит как минимум от прибл. 2% до прибл. 8% по весу модифицированного крахмала, как описано выше; от прибл. 1% до прибл. 4% по весу ионов двухвалентного железа; и от прибл. 1% до прибл. 10% по весу диспергатора, и воду. Специалисты могут легко подобрать эти соотношения в зависимости от источника компонента. Компонентом ионов двухвалентного железа является гептагидрат сульфата железа в количестве от прибл. 5% до прибл. 20% по весу. Концентрат далее содержит достаточное количество модификатора водородного показателя для того, чтобы водородный показатель концентрата составлял от прибл. 6,5 до прибл. 7,0, а также другие желательные компоненты, описанные выше.

Например, если в концентрате используется одорант, он присутствует в количестве до прибл. 1% по весу, а биоцид присутствует в количестве от прибл. 0,1% до прибл. 1,0% по весу от концентрата. По существу, если в концентрате присутствуют какие-либо пенообразователи, их количество составляет до прибл. 2% по весу и, наиболее желательно, от прибл. 0,75% до прибл. 2% по весу. Специалисты при необходимости легко могут регулировать эти количества.

Для приготовления пенообразующего раствора сухую смесь или, альтернативно, концентрат, разводят соответствующим количеством воды. При желании, состав сухой смеси или концентрата можно регулировать в соответствии со степенью разбавления, применяемой заказчиком при генерировании пены по настоящему изобретению. По существу концентрат по настоящему изобретению для получения пенообразующего раствора, имеющего концентрацию действующих веществ от прибл. 1% до прибл. 5% по весу и, предпочтительно от прибл. 2% до прибл. 4% по весу, разводится в соотношении от 3 до 10 частей по весу воды на 1 часть по весу концентрата. Специалисты легко могут приготовить другие требуемые концентрации и растворы, используя приведенные диапазоны и описанные принципы.

В одном варианте концентрат по настоящему изобретению разбавляют в соотношении прибл. 6,5 частей воды на 1 часть концентрата, получая пенообразующий раствор по настоящему изобретению. В другом варианте тот же концентрат разбавляют в соотношении 3,75 части воды на 1 часть концентрата.

Другим примером композиции, которая может быть полезной в настоящем изобретении, является смесь в воде, которая содержит (А) сульфонат натрия общей формулы:

,

,

где R - алкильная, алкиленовая или алкарильная группа, содержащая от 10 до 20 атомов углерода, (В) карбоновую кислоту R1 COOH, где R1 - алкильная группа, содержащая от 8 до 30 атомов углерода; (С) гидроксид калия; (D) силикат калия, так, чтобы соотношение (С) и (D) было достаточным для по существу полной нейтрализации для формирования калийной соли (В), а соотношение (В) и (А) давало молевое соотношение больше, чем 1:1, и до прибл. 2:1; (Е) неионный, твердый органический растворимый в воде материал, такой как сахароза или мочевина, и (F) гидроксильный растворитель для калийной соли (В). Если используется жесткая вода, можно включить кондиционер (G), например триполифосфат калия.

Эта композиция образуется в результате смешивания компонентов с (А) по (F) включительно в воде так, что в полученной композиции идентичность некоторых из компонентов может быть утеряна, например, в результате обмена ионами и нейтрализации. Компонент А является сульфонатом натрия, имеющим определенную формулу. Он является поверхностно-активным вспенивающим агентом. Предпочтительно, компонент А является альфаолефиновым сульфонатом натрия, содержащим от 10 до 20 атомов углерода, особенно смесью, содержащей в принципе 14 и 16 атомов углерода.

Карбоновая кислота (компонент В) дает после нейтрализации до калийной соли мыльный вспенивающий агент. R является алкильной группой с прямой цепочкой, содержащей от 8 до 20 атомов углерода, особенно, стеариновой и пальмитиновой кислотой. В такой смеси относительные пропорции стеариновой кислоты и пальмитиновой кислоты могут составлять от прибл. 45% до прибл. 55% по весу первой к прибл. 55% до прибл. 45% по весу последней, предпочтительно, прибл. 50:50.

Для формирования требуемого содержания ионов калия можно использовать два источника: компонент С, гидроксид калия, и компонент D, силикат калия. Например, силикат необходим для минимизации выпадения соли карбоновой кислоты. Однако, если в качестве источника нейтрализующих ионов калия используется силикат калия, возникает выпадение силикатного комплекса. Как указано выше, соотношение С плюс D к карбоновой кислоте (В) достаточно для по существу полной нейтрализации для образования калийной соли карбоновой кислоты (компонента В). Однако, пропорция С к D будет такой, чтобы получить от прибл. 50% до прибл. 90% калийного основания из гидроксида калия (С) и от прибл. 50% до прибл. 10% калийного основания из силиката калия (В). Предпочтительно молевое отношение составляет 4 моля калийного основания из гидроксида калия (С) к 1 молю калийного основания из силиката калия (D).

Для повышения прочности полученной пены за счет увеличения содержания твердых веществ без нарушения ионного равновесия композиции, можно вводить твердый неионный растворимый в воде материал, такой как сахароза или мочевина (компонент Е). Предпочтительной является сахароза благодаря времени выдержки, физическим свойствам концентрата и прочности пены.

Вязкость концентрата предпочтительно составляет 200-300 сантипуаз при 30°С, поэтому им можно легко манипулировать при хранении в резервуарах или при разбавлении. Поэтому в него введен компонент F, растворитель соли калия карбоновой кислоты (В). Обычно это гидроксильный растворитель, такой как метиловый спирт, изопропиловый спирт, этиленгликоль, пропиленгликоль, гликолевые эфиры и т.п. Из них предпочтительными являются гликолевые эфиры, особенно этиленгликоль-монобутил-эфир и диэтиленгликоль-монобутил-эфир, особенно последний.

Жесткость воды, используемой для получения композиции, как в концентрированной, так и в разбавленной форме, может влиять на стойкость и качество полученной пены. Для того, чтобы использовать любую имеющуюся воду разной жесткости из разных источников, в композицию введен умягчитель, компонент G. Можно использовать такие умягчители, как этилендиаминтетрауксусная кислота или фосфаты калия, но предпочтительным является известный диспергатор триполифосфат калия, поскольку он улучшает физические характеристики концентрата. При подготовке концентрата умягчитель (G) предпочтительно добавляют в воду сразу после добавления альфаолифинсульфоната натрия (А).

Выше было указано соотношение различных компонентов. По существу пропорции компонентов на безводной основе и в процентах по весу на основе суммарного веса компонентов с (А) по (F) включительно, таковы: (А) - от прибл. 15% до прибл. 20%, предпочтительно 18-19%, (В) - от прибл. 25% до прибл. 35%, предпочтительно, прибл. 30-32%, (С) - от прибл. 2% до прибл. 8%, предпочтительно, прибл. 5-6%, (D) - от прибл. 2% до прибл. 5%, предпочтительно, 3-4%, (Е) - от прибл. 15% до прибл. 30%, предпочтительно 23-24%, и (F) - от прибл. 10% до прибл. 15%, предпочтительно 13-14%.

В предпочтительном концентрате триполифосфат калия (G) также включен в количестве от прибл. 3% до прибл. 7%, предпочтительно, прибл. 5-6%, на основе суммарного веса компонентов А-G.

Также упоминалось приготовление композиции в форме концентрата с последующим разбавлением водой, обычно на месте использования, для генерирования пены. Концентрат может иметь концентрацию компонентов с А по F включительно по весу на безводной основе от прибл. 10% до прибл. 40%, предпочтительно, 23-31%, на основе совокупного веса концентрата. Для генерирования пены такой концентрат можно разводить примерно 7-9 объемами воды на 1 объем концентрата для получения концентрации компонентов А-F включительно по весу на безводной основе от 1 до 6%, предпочтительно 3-4%, на основе совокупного веса разбавленной композиции.

Пена генерируется из разведенной композиции путем перемешивания в присутствии газа, желательно инертного газа, такого как азот, как описано выше.

Другим примером пенообразующей композиции, которую можно использовать в связи с предлагаемым способом, является тиксотропная композиция, которая содержит поверхностно-активное вещество на основе анионного сульфоната или сульфата, жирную кислоту, тиксотропный загуститель, полимер акриловой кислоты и основание. Такая композиция факультативно содержит умягчитель.

Анионными поверхностно-активными веществами являются алкил, алкилен, алкарил и алкилполиэфирные сульфонаты и сульфаты, описанные выше. Жирные кислоты - это кислоты, имеющие от 14 до 18 атомов углерода. Тиксотропными загустителями являются загустители, состоящие из акриловой кислоты - алкоксилированных метакрилатных эфиров, и основаниями являются алканоламины.

Компонент, являющийся жирной кислотой, работает в комбинации с поверхностно-активным веществом для создания вспенивающей активности. К таким жирным кислотам могут относиться любые из жирных кислот, имеющих от прибл. 8 до прибл. 30 атомов углерода. По существу, желательно применять жирные кислоты, содержащие 10-20 атомов углерода и, предпочтительно, 14-18 атомов углерода. Типичными жирными кислотами, которые желательно использовать в настоящем изобретении, являются декановая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота и стеариновая кислота. Также в настоящем изобретении можно использовать комбинации жирных кислот, имеющих вышеуказанное количество атомов углерода. Особенно предпочтительной жирной кислотой является коммерческий сорт стеариновой кислоты, который является смесью жирных кислот и преимущественно смесью пальмитиновой и стеариновой кислот.

Жирная кислота присутствует в композиции по настоящему изобретению в концентрациях по меньшей мере 5% и может присутствовать в количествах до 30%, на основе совокупного сухого веса композиции. Концентрация жирной кислоты предпочтительно составляет от 5% до 25% по весу и, наиболее предпочтительно, в диапазоне 10-20% по весу от совокупного сухого веса композиции.

Тиксотропный загуститель присутствует для придания композиции способности создания тиксотропной пены, т.е. пены, которую можно легко прокачивать, но которая не течет или не дает значительного провисания в стоячем положении. По существу в настоящем изобретении можно использовать любой имеющийся на рынке полимерный тиксотропный загуститель. Однако предпочтительными тиксотропными загустителями являются те, которые содержат значительное количество акриловой структуры и которые растворимы в водных щелочных растворах. Подходящие тиксотропные загустители включают сополимеры акриловой кислоты и акриловых эфиров. Предпочтительным акриловым полимерным загустителем является сополимер акриловой кислоты и метакрилового эфира, такого как алкоксолированного метакрилового эфира. Наиболее предпочтительными тиксотропными загустителями являются загустители, содержащие акриловую кислоту и этоксилированный метакриловый эфир, в котором эфирный компонент имеет прибл. 12-30 этоксильных групп, а этоксильная связь заканчивается алкильной группой, имеющей 12-20 атомов углерода. Молярное отношение единиц акриловой кислоты к единицам этоксилированного метакрилового эфира в таких композициях желательно составляет 6-10:1. Коммерчески доступным тиксотропным загустителем, соответствующим вышеприведенному описанию, является Acrycol™ ISC-1.

Тиксотропный загуститель присутствует в композициях по настоящему изобретению в относительно высоких концентрациях. Он может составлять по меньшей мере 5% и вплоть до 25% по весу на основе совокупного сухого веса композиции. В предпочтительных вариантах настоящего изобретения тиксотропный загуститель присутствует в количестве 10-20% по весу на основе совокупного сухого веса композиции.

Композиции могут содержать полимер акриловой кислоты. Хотя функции и способ работы этого компонента на вполне понятны, оказывается, что полимер акриловой кислоты служит технологической присадкой и позволяет ввести очень высокие концентрации тиксотропного загустителя в состав композиции без образования геля. Предпочтительными полимерами акриловой кислоты являются гомополимер акриловой кислоты и сополимеры акриловой кислоты, в которых основной составляющей является акриловая кислота. В настоящем изобретении находят соответствующее применение полиакриловые кислоты, имеющие средний молекулярный вес, т.е. молекулярный вес в диапазоне от 30000 до 100000, определенный средневзвешенным способом, и, предпочтительно, в диапазоне прибл. 40000-70000. Наиболее предпочтительными полиакриловыми кислотами являются те из них, которые имеют средний молекулярный вес в диапазоне прибл. 50000-60000. Полимер акриловой кислоты по существу присутствует в концентрации прибл. 5-20% и предпочтительно 5-15% по весу на основе совокупного сухого веса композиции.

Основание, присутствующее в композиции, также играет свою роль. Поскольку компоненты по настоящему изобретению работают в щелочной среде, желательно добавить достаточное количество основания для нейтрализации кислых компонентов, т.е. кислую функцию жирных кислот, тиксотропного загустителя и полимера акриловой кислоты.

Основание может быть растворимым в воде основанием, которое не оказывает вредного влияния на эксплуатационные характеристики композиции. Подходящими основаниями являются растворимые в воде одновалентные основания, включая гидроксиды щелочных металлов, гидроксид аммония, амины и алканоламины. Полезные основания включают гидроксид натрия, гидроксид калия, гидроксид лития, гидроксид аммония, первичные, вторичные и третичные амины, в которых алкильные группы имеют 1-3 атома углерода, и моно-, ди- и триалканоламины с 2-3 атомами углерода в каждой алканольной группе. Примеры подходящих аминов включают метиламин, диэтиламин, триэтиламин, изопропиламин, бутиламин и пр. Примеры алканоламинов, полезных в настоящем изобретении, включают диэтаноламин, триэтаноламин, моноизопропаноламин и пр. В настоящем изобретении также можно использовать смеси этих соединений. Подходящими основаниями для использования в настоящем изобретении являются аммоний и низшие алканоламины, такие как моно-, ди- и триэтаноламины. Например, подходящее основание включает триэтаноламин и смесь, содержащую 75-95% по весу триэтаноламина и 5-25% по весу диэтаноламина.

Основание по существу присутствует в количестве, достаточном для нейтрализации всех кислых компонентов состава, и повышает водородный показатель композиции до величины по меньшей мере прибл. 7,5 и, предпочтительно, до величины прибл. 8-10.

Вода, имеющаяся для разбавления пенообразующих концентратов, часто бывает жесткой из-за присутствия солей кальция и магния. В этом случае может быть желательным включить в композицию умягчитель, чтобы регулировать жесткость воды. Хотя можно использовать любой обычный умягчитель, было обнаружено, что для использования в композиции по настоящему изобретению наиболее подходят полифосфатные соли. Предпочтительными полифосфатными солями являются полифосфатные соли щелочных металлов и аммония. Особо предпочтительным умягчителем является триполифосфат калия, поскольку он способен работать при низких температурах, например, встречающихся при работе с холодной водой в зимних условиях. Количество умягчителя воды зависит от жесткости воды, используемой для получения пены. Умягчитель по существу присутствует в количестве, достаточном для соответствующего устранения жесткости воды.

При производстве концентрата обычно предпочтительно избегать включения в состав избыточно больших количеств воды, поскольку это приводит к росту расходов на хранение и транспортировку. В концентрированных составах вода по существу присутствует в количестве 40-90% от совокупного веса концентрата. При разбавлении концентрата для использования для генерирования пены, в концентрат добавляют достаточное количество воды, чтобы получить композицию, желательно содержащую от 95% до 99% воды и от 1% до 5% других компонентов.

Пенообразующие композиции по настоящему изобретению можно приготовить как концентраты и смешивать их с водой для применения. Спешивание осуществляется путем соединения концентрата с водой в циркуляционной системе и в принудительном пропускании смеси через трубопровод, имеющий небольшую площадь сечения, с относительно высокой линейной скоростью. Чтобы избежать преждевременного пенообразования, смесь выпускают из трубопровода с малой площадью сечения в трубопровод, имеющий увеличенную площадь сечения, тем самым снижая скорость потока перед повторным введением в основной объем воды, находящейся в смешивающем сосуде.

Пенообразующими композициями, полезными в настоящем изобретении, могут быть любые из множества типов пористых вспененных смол. Типичными смолами, которые можно вспенивать, являются стирол, акрилонитрилбутадиенстирол, полиолефины, фенольные смолы, силиконы, уретаны и винилы. Этот перечень, разумеется, не является ограничивающим и приведен просто для иллюстрации. Описания вспениваемых смол широко представлены в литературе; в частности, в 1970-1971 Modern Plastics Encyclopedia, начиная со стр. 272. Два других типа смолы, представляющие интерес, это изоцинураты (описаны в патенте США №3,814,659) и карбодиимиды (описанные в патентах США №№3,502,722 и 3,891,578). Можно использовать вспененные смолы как с закрытыми, так и с открытыми порами. Принимая во внимание знания специалистов и многочисленные источники в литературе, более подробного описания других смол не требуется.

Каждая из пенообразующих композиций, описанных выше, может содержать агент, удаляющий или регулирующий содержание сероводорода. Таким агентом для удаления или регулирования сероводорода может быть соединение железа, например, ион трехвалентного или двухвалентного железа, координированный с анионным лигандом, например, полиаминокарбоновой кислотой, например гидролизат белка, являющийся компонентом пены, этилендиаминтетрауксусная кислота, гидроксиэтилэтилендиаминтетрауксусная кислота, диэтилентриаминпентауксусная кислота или нитрилотриуксусная кислота. Можно также использовать другие агенты, регулирующие содержание сероводорода, такие как азотные основания (амины).

Хотя выше были описаны некоторые пенообразующие композиции, считается, что существуют и другие пенообразующие композиции, которые могут быть полезными для реализации способов по настоящему изобретению. Другие пенообразующие композиции должны быть такими, чтобы их можно было легко поставлять, они должны иметь достаточно длительное время выдержки, они должны обладать достаточной прочностью, чтобы пена покрывала вертикальные (и по существу вертикальные) поверхности материала выработанного пространства или уплотняющего материала, они должны в достаточной степени выдерживать превалирующие условия окружающей среды в течение соответствующего периода времени и должны создавать достаточный барьер для потока газа.

В настоящем изобретении также предусматривается использование вышеописанных пен для защиты от взрыва. В этом случае пену можно доставлять в зоны, расположенные рядом с защитными структурами, например, шахтными уплотнениями, для обеспечения физического разделения нежелательных газов, возникших в результате взрыва, от защитной структуры. Предусматривается, что наличие пены в таких местах может снижать взрывную нагрузку на защитную структуру путем снижения давления взрыва.

Ниже приводятся неограничивающие примеры настоящего изобретения.

Пример 1

Квершлаг заполнялся уплотнением в форме панели Кеннеди без дверей для создания пустого пространства объемом прибл. 4000 куб. футов (113,2674 куб.м). С помощью газообразного азота создавали пенообразующую композицию по настоящему изобретению, которую нагнетали в пустое пространство. Уровень кислорода в головном пространстве измеряли во время операции заполнения и по мере разрушения пены. В начале заполнения содержание кислорода, как и ожидалось, составляло 21%. Когда пустое пространство было заполнено пеной прибл. на 80%, содержание кислорода снизилось до прибл. 10%, а когда пустота была заполнена, содержание кислорода снизилось до прибл. 0%. Через 200 часов в пустом пространстве еще сохранялось прибл. 50% первоначального объема пены.

Пример 2

Далее исследуется применение пены по настоящему изобретению на головном штреке. Барометрическое давление в течение данного периода времени изменяется, что является типичным, поэтому в течение полных суток происходит изменение от максимума к минимуму, что на месте испытаний происходило между 08:00 и 11:00 и между 15:00 и 19:00 соответственно. В результате объем метана в шахте типично падает с увеличением барометрического давления и наоборот. Типично, объем азота непрерывно пропускается от головного штрека к хвостовому штреку в количестве, зависящем от барометрического давления, для снижения количества кислорода, проходящего сквозь уплотнения.

Пену подавали отдельными операциями на головном штреке, начиная с 09:30, когда барометрическое давление было близким к максимальному. Содержание метана измеряли на ISO (хвостовой штрек). Как показано на фиг.6, несмотря на то, что барометр начал отказывать прибл. в 10:00, поток азота продолжался до прибл. 12:30. К этому времени датчик метана ISO показывал увеличение, и в ответ на подачу азота начинал показывать уменьшение. Видно, что поток азота был достаточно велик для доминирования в потоке и при массовой транспортировке на датчике ISO, и никакого влияния подачи пены на головной штрек не обнаруживается.

Однако, после уменьшения потока азота и добавления пены в 16:00 и прибл. в 18:00, видно, что датчик ISO почти немедленно зарегистрировал уменьшение метана на прибл. 0,6% и независимо от положения срезания (именуемого щитом, где режущие головки находятся на одном конце или на другом, когда отложенные точки находятся на максимуме или на минимуме).

На фиг.7 показаны те же данные, за исключением того, что использовалась удлиненная абсцисса.

Пример 3

На фиг.8 и 9 показывается сравнительный день, когда пена не применялась, и последующий день, когда пену наносили и в головной штрек, и в хвостовой штрек, соответственно. Как показано на фиг.8, поток азота сохранялся слишком долго и уровень метана повысился. Видно также, что барометрическое давление снизилось, напр., прибл. в 18:00, уровень метана повысился, даже когда горные работы не проводились. На фиг.9 показано, что применение пены и на головном штреке, и на хвостовом штреке дает выраженный эффект на уровень метана, даже при падении барометрического давления, т.е. между прибл. 12:00 и прибл. 5:30, когда начались горные работы. Более того, видно, что уровень метана оставался относительно постоянным даже после начала горных работ и прекращения подачи пены, что свидетельствует о том, что время выдержки пены достаточно для создания барьера потоку газа и для снижения уровня метана.

Пример 4

Как показано на фиг.10 и 11, где фиг.11 относится к той же дате, но имеет удлиненную абсциссу, на протяжение всего дня нагнеталось очень небольшое количество азота. Пена подавалась в головной штрек (HG) c 02:30, и подача продолжалась с часовыми интервалами до прибл. 11:30. Дополнительно, пена подавалась на хвостовой штрек (TG), начиная прибл. с 04:30, и подача продолжалась с часовыми интервалами до прибл. 11:30. Видно, что когда пена подавалась и в головной штрек, и в хвостовой штрек, уровень метана был снижен. Неожиданно, во время довольно активных горных работ, в отсутствии азота, в отсутствии подачи пены и при падении барометрического давления, уровень метана оставался низким, ниже предельно допустимых норм. Это демонстрирует положительные результаты, достигнутые с помощью настоящего изобретения.

Хотя настоящее изобретение было описано со ссылками на конкретные варианты, следует понимать, что настоящее изобретение предусматривает и другие варианты применения и способы. Из настоящего описания специалистам будут очевидны другие варианты настоящего изобретения. Таким образом, настоящее описание должно считаться иллюстративным, а не ограничивающимся конкретными описанными вариантами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОХОДКИ СПАРЕННЫХ ВЫРАБОТОК ПО ТОНКИМ ПОЛОГИМ УГОЛЬНЫМ ПЛАСТАМ С ОСТАВЛЕНИЕМ ПОРОДЫ В ШАХТЕ | 2024 |

|

RU2827324C1 |

| Системы и способы для подачи текучей среды в длиннозабойную систему разработки | 2017 |

|

RU2742920C2 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ ПЛАСТОВ УГЛЯ | 1994 |

|

RU2068498C1 |

| ТЕХНОЛОГИЧЕСКАЯ СХЕМА ВЫЕМОЧНОГО УЧАСТКА ПОДЗЕМНОЙ БЕЗОПАСНОЙ РАЗРАБОТКИ ВЫСОКОГАЗОНОСНОГО ПЛАСТА | 2018 |

|

RU2735072C2 |

| ОПТИМАЛЬНОЕ УПРАВЛЕНИЕ РАЗРАБОТКОЙ ДЛИННЫМИ ЗАБОЯМИ | 2016 |

|

RU2733633C2 |

| Способ разработки крутого угольного пласта | 1988 |

|

SU1739028A1 |

| ПАНОРАМНОЕ ИЗМЕНЕНИЕ НАКЛОНА В ДЛИННОЗАБОЙНОЙ ВРУБОВОЙ СИСТЕМЕ | 2015 |

|

RU2705665C2 |

| БЕЗОПАСНАЯ УГОЛЬНАЯ ШАХТА ЗОЛОТАРЕВА | 2009 |

|

RU2422639C1 |

| Способ борьбы с пылегазовыделением в очистном забое | 1989 |

|

SU1661447A1 |

| СПОСОБ КОРОТКОЗАБОЙНОЙ ВЫЕМКИ ПЛАСТА УГЛЯ СРЕДНЕЙ МОЩНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151874C1 |

Группа изобретений относится к способам управления потоком газов в шахте. Способ включает выемку материала из забоя подземной выработки, используя короткозабойный выемочный комбайн или длиннозабойный выемочный комбайн, для создания пустого пространства и выработанного пространства, подачу пенообразующей композиции в пустое пространство и в выработанное пространство и снижение содержания метана, измеряемого в хвостовом штреке, по меньшей мере, на 0,1 вес.%. Подачу пенообразующей композиции в пустое пространство и в выработанное пространство осуществляют из одного из: машины для извлечения целиков, части короткозабойного выемочного комбайна, части длиннозабойного выемочного комбайна и части машины для извлечения целиков. Технический результат заключается в повышении эффективности разработки полезных ископаемых с извлечением целиков, разработки короткими забоями и разработки длинными забоями. 2 н. и 10 з.п. ф-лы, 11 ил., 4 пр.

1. Способ увеличения сопротивления потоку газа в шахте, имеющей множество входов головного штрека и входов хвостового штрека, образованных перемежающимися опорами, согласно которому вынимают материал из забоя подземной выработки, используя короткозабойный выемочный комбайн или длиннозабойный выемочный комбайн, для создания пустого пространства и выработанного пространства, и подают пенообразующую композицию в пустое пространство и в выработанное пространство из одного из: машины для извлечения целиков, части короткозабойного выемочного комбайна, части длиннозабойного выемочного комбайна и части машины для извлечения целиков, при этом содержание метана, измеряемое в хвостовом штреке, понижают, по меньшей мере, на 0,1 вес.%.

2. Способ по п.1, при котором дополнительно подают пену через форсунку, установленную на одном из: короткозабойного выемочного комбайна, длиннозабойного выемочного комбайна, машины для извлечения целиков, части короткозабойного выемочного комбайна, части длиннозабойного выемочного комбайна и части машины для извлечения целиков.

3. Способ по п.1, при котором пена расширяется, по меньшей мере, в части пустого пространства.

4. Способ по п.3, в котором пустое пространство включает в себя выработанное пространство.

5. Способ по п.3, при котором пустое пространство примыкает к активной зоне выработки.

6. Способ по п.1, при котором для вспенивания пенообразующей композиции применяют газ с низким содержанием кислорода.

7. Способ по п.1, при котором для вспенивания пенообразующей композиции используют газ, содержащий азот.

8. Способ по п.1, при котором пенообразующую композицию подают из форсунки, прикрепленной к щиту, соединенному с короткозабойным выемочным комбайном или длиннозабойным выемочным комбайном.

9. Способ по п.1, при котором дополнительно обеспечивают уплотнения на участках головного штрека и хвостового штрека.

10. Способ по п.9, при котором дополнительно обеспечивают пену во время горнодобывающих операций.

11. Способ по п.1, при котором пену добавляют в таком количестве, что содержание метана у хвостового штрека уменьшается на величину от около 0,1 вес.% до около 1 вес.%.

12. Способ увеличения сопротивления потоку газа в шахте, имеющей множество входов головного штрека и входов хвостового штрека, образованных перемежающимися опорами, при котором вынимают материал из забоя подземной выработки, используя короткозабойный выемочный комбайн или длиннозабойный выемочный комбайн, для создания пустого пространства и выработанного пространства, причем во время горнодобывающих операций пропускают азот от головного штрека к хвостовому штреку, при этом подают пенообразующую композицию в пустое пространство или в выработанное пространство из одного из: машины для извлечения целиков, части короткозабойного выемочного комбайна, части длиннозабойного выемочного комбайна и части машины для извлечения целиков, при этом содержание метана, измеряемое у хвостового штрека, понижают, по меньшей мере, на 0,1 вес.%.

| US 3892442 А, 01.07.1975 | |||

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫДЕЛЕНИЕМ ИЗ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1995 |

|

RU2100611C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЗРЫВОВ ГАЗА В ВЫРАБОТАННОМ ПРОСТРАНСТВЕ ШАХТ | 1995 |

|

RU2100612C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЗРЫВОВ ГАЗА В ВЫРАБОТАННОМ ПРОСТРАНСТВЕ ОЧИСТНЫХ ЗАБОЕВ УГОЛЬНЫХ ШАХТ | 2001 |

|

RU2203425C1 |

| Станок для одновременной наплавки ряда клапанов стеллитом | 1936 |

|

SU50839A1 |

| US 5474129 A, 12.12.1995. | |||

Авторы

Даты

2013-02-27—Публикация

2008-07-31—Подача