Изобретение относится к труоопрокатному производству, а именно к технологическому инструменту оправочных станов, и может быть использовано преимущественно на станах продольной прокатки труб. Известно устройство для подачи смазки на внутреннюю поверхность трубы, содержащее полый оправочный стержень, оправку, и несущий смазку набор кольцевых пластин, размещенньй на стержне перед оправкой С Однако данное устройство может быть использовано только при применении консистентных смазок. . Известно устройство для охлаж1дения внутренней поверхности полых отливаемых заготовок, содержащее дорн и емкость с жидкостью, диаметр которой на 5-10 мм меньше диаметра дорна, имеющую отверстие в стенке С 2. В известном устройстве необходимое давление жидкости внутри емкости создается системой управления по водом жидкости, что исюпочает использование этого устройства при прокатке труб. Наиболее близким к изобретению является оправочный узел стана продольной прокатки труб, содержащий оправочный стержень, с центральной полостью для подсоединения к системе подачи охладителя, и несущую оправку полую шпильку, закрепленную .в стержне 3. Однако в устройстве малоэффективное охлаждение наружной поверхности оправок из-за не обеспечения подачи воды непосредстве нно на рабочую поверхность оправки, что сказьгоается на износе и качестве внутренней поверхности труб, не обеспечивается сбив окалины с внутренней поверхности трубы непосредственно вблизи оправочной зоны очага деформации, кроме того, нетехнологичность требует частой замены оправок из-за изгиба щпилек, так как давление подачи воды через шпильку для охлаждения оправки ограничено усили ем, удерживающим короткую оправку со шпилькой в стержне стана. По существующей технологии прокатки на ТПА 140 с двумя станами продольной прокатки, расположенными последовательно, в отличии от известньк автрнат-станов с одной рабочей клет труба перемещается только в направлении прокатки труб без возвратных перемещений. В связи с этим шпильки и оправка на ней устанавливаются на стержне свободно, без специального крепления, так как изгиб шпильки происходит очень часто (каждые 10-20 труб) и необходимо быстро без задержки менять шпильку с оправкой. При свободной установке шпильки с оправкой на стержне, вода, подающаяся через стержень и шпильку, выталкивает шпильку из отверстия наконечника стержня и случаи изгиба шпильки возможны при прокатке каждой трубы, так как нарушается соосность между шпилькой, оправкой и осью прокатки. При задаче гильзы в валки стана она передним торцом ударяется о поверхность валков и оправки, в результате происходит изгиб шпильки, что делает ее непригодной к дальнейшей эксплуатации и требует замены. Это приводит к вынужденным простоям стана. Кроме того, перекос оправки относительно оси прокатки из-за изгиба шпильки повлечет за собой незахват металла валками при задаче гильзы в стан. Это также приведет к остановке стана и необходимости установки оправки в рабочее положение. Цель изобретения - улучшение качества поверхности труб путем повышения эффективности смазочно-охлаждающего действия на оправку и гильзу. Поставленная цель достигается тем, что оправочный узел стана продольной прокатки труб, содержащий оправочный стержень с центральной псшостью для подсоединения к системе подачи охладителя, и несущую оправку полую шпильку, закрепленную в стержне, снабжен размещенной перед оправкой и заполненной смазкой цилиндрической емкостью с диаметром, равным 0,7-0,95 диаметра оправки, и имеющий отверстия в стенках, диаметр которых составляет 0,05-0,2 диаметра емкости, при этом один торец емкости выполнен в виде конической пробки, а другой, имеет центральное ее углубление, спрофилированное под переднюю часть оправки. Предла:га&4ое вьшолнение устройства позволяет охлаждать интенсивно оправку отражаемым от углубления в торце емкости потоком жид кости, подаваемой через стержень и шпильку, и тем самым снизить износ оправки, влияющий на качество внутренней поверхности труб дополнительно к удалению окалины с внутренней поверхности из сит пароводяной смеси, поступаемой из емкости.

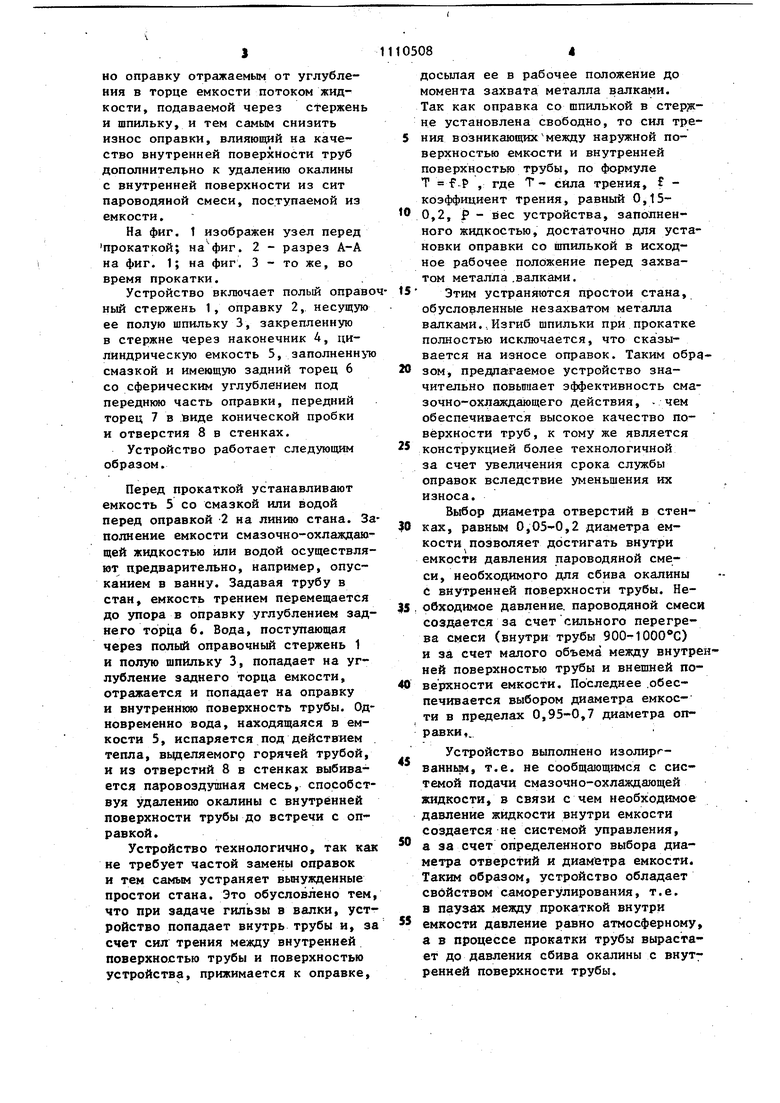

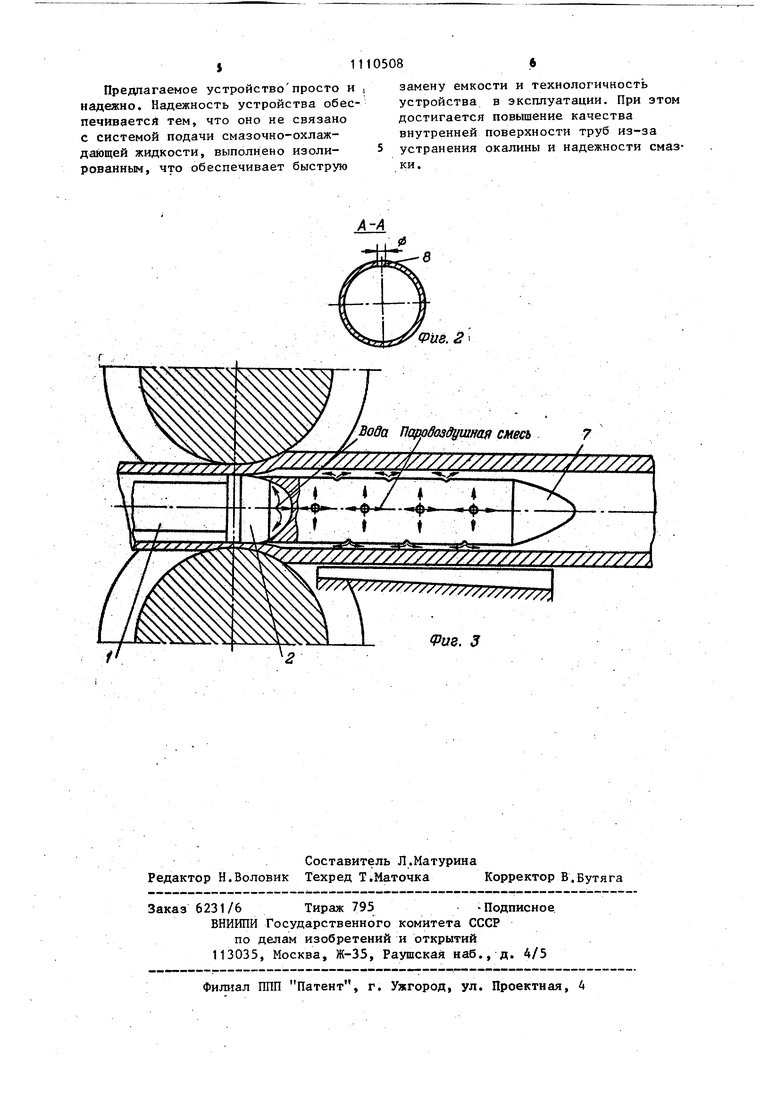

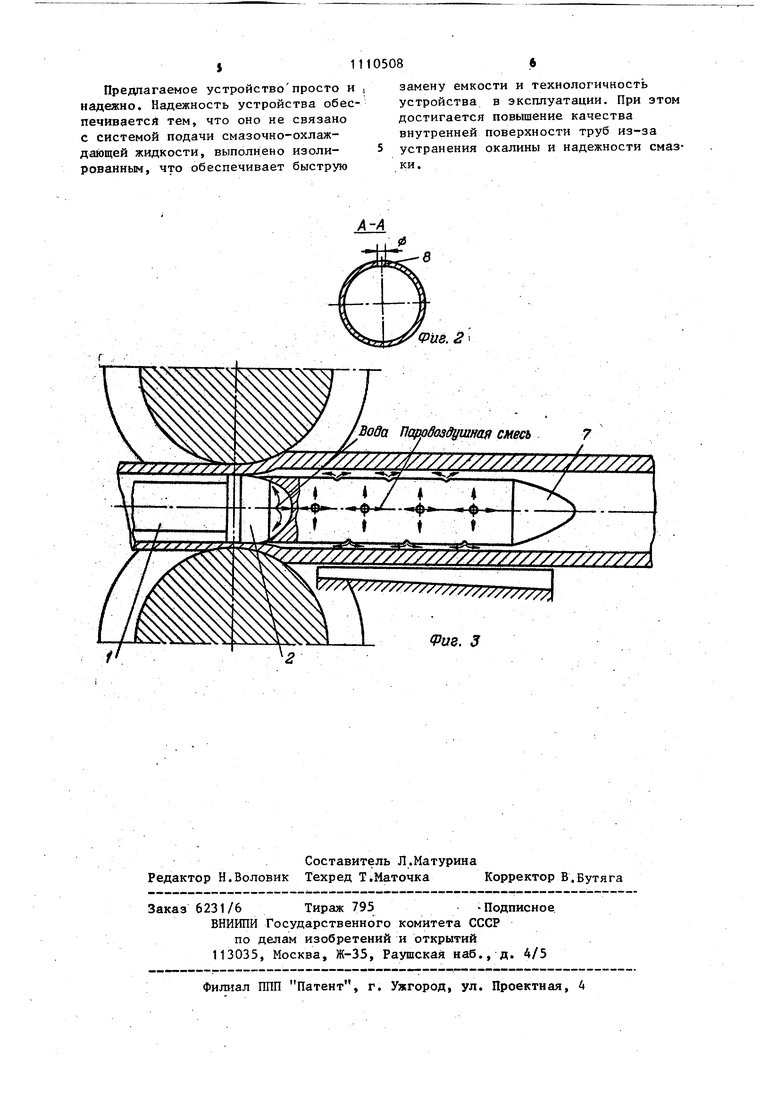

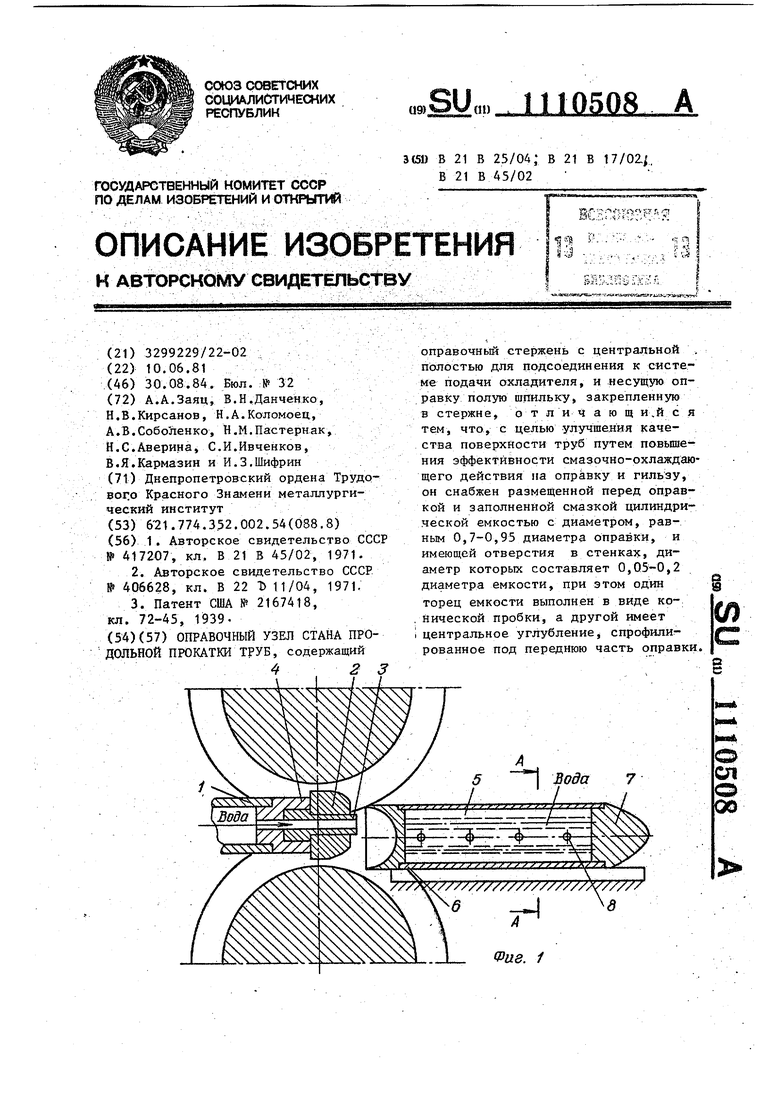

На фиг. 1 изображен узел перед прокаткой; . 2 - разрез А-А на фиг. 1; на фиг. 3 - то же, во время прокатки.

Устройство включает полый оправоный стержень 1, оправку 2, несущую ее полую шпильку 3, закрепленную в стержне через наконечник 4, цилиндрическую емкость 5, заполненную смазкой и имеющую задний торец 6 со сферическим углублением под переднюю часть оправки, передний торец 7 в йиде конической пробки и отверстия 8 в стенках.

Устройство работает следующим образом.

Перед прокаткой устанавливают емкость 5 со смазкой или водой перед оправкой 2 на линию стана. Заполнение емкости смазочно-охлаждающей жидкостью или водой осуществляют предварительно, например, опусканием в ванну. Задавая трубу в стан, емкость трением перемещается до упора в оправку углублением заднего торца 6. Вода, поступающая через полый оправочный стержень 1 и полую шпильку 3, попадает на углубление заднего торца емкости, отражается и попадает на оправку и внутреннюю поверхность трубы. Одновременно вода, находящаяся в емкости 5, испаряется под действием тепла, вьщеляемого горячей трубой, и из отверстий 8 в стенках выбивается паровоздушная смесь, способствуя удалению окалины с внутренней поверхности трубы до встречи с оправкой.

Устройство технологично, так как не требует частой замены оправок и тем самым устраняет вьиужденные простои стана. Это обусловлено тем, что при задаче гильзы в валки, устройство попадает внутрь трубы и, за счет сил трения между внутренней поверхностью трубы и поверхностью устройства, прижимается к оправке.

досылая ее в рабочее положение до момента захвата металла валками. Так как оправка со шпилькой в стержне установлена свободно, то сил трения возникающихмежду наружной поверхностью емкости и внутренней поверхностью трубы, по формуле Т f-P , где Т сила трения, f коэффициент трения, равный 0,150,2, Р - вес устройства, заполненного жидкостью, достаточно для установки оправки со шпилькой в исходное рабочее положение перед захватом металла .валками.

Этим устраняются простои стана, обусловленные незахватом металла валками. ..Изгиб шпильки при прокатке полностью исключается, что сказывается на износе оправок. Таким обрдзом, предлагаемое устройство значительно повышает эффективность сма3очно-охлаждающего действия, - чем обеспечивается высокое качество поверхности труб, к тому же является

конструкцией более технологичной за счет увеличения срока службы оправок вследствие уменьшения их износа.

Выбор диаметра отверстий в стенках, равньм 0,05-0,2 диаметра емкости позволяет достигать внутри емкости давления пароводяной смеси, необходимого для сбива окалины С внутренней поверхности трубы. Необходимое давление, пароводяной смеси создается за счет сильного перегрева смеси (внутри трубы 900-1000 0) и за счет малого объема между внутренней поверхностью трубы и внешней поверхности емкости. Последнее .обеспечивается выбором диаметра емкости в пределах 0,95-0,7 диаметра оправки t.

Устройство выполнено изолиргванньм, т.е. не сообщающимся с системой подачи смазочно-охлаждающей Жидкости, в связи с чем необходимое давление жидкости внутри емкости создается не системой управления, а за счет определенного выбора диаметра отверстий и диаметра емкости. Таким образом, устройство обладает свойством саморегулирования, т.е. в паузах между прокаткой внутри емкости давление равно атмосферному, а в процессе прокатки трубы вырастает до давления сбива окалины с внутренней поверхности трубы.

Предлагаемое устройствопросто и надежно. Надежность устройства обеспечивается тем, что оно не связано с системой подачи смазочно-охлаждающей жидкости, выполнено изолированным, что обеспечивает быструю

замену емкости и технологичность устройства в эксплуатации. При зтом достигается повышение качества внутренней поверхности труб из-за устранения окалины и надежности смазки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи жидкости на внутреннюю поверхность труб | 1981 |

|

SU986534A1 |

| Технологический инструмент непрерывного стана оправочной прокатки труб | 1990 |

|

SU1734901A1 |

| Устройство для нанесения смазки на внутреннюю поверхность гильзы | 1980 |

|

SU897325A1 |

| ОПРАВОЧНЫЙ УЗЕЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2011 |

|

RU2477186C2 |

| Способ продольной прокатки труб | 1983 |

|

SU1093370A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2380179C1 |

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА И СТЕРЖЕНЬ ПРОШИВНОГО СТАНА | 2009 |

|

RU2423194C2 |

| ОПРАВОЧНЫЙ УЗЕЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2497613C1 |

| Оправка для продольной прокатки труб | 1978 |

|

SU1022761A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

ОПРАВОЧНЫЙ УЗЕЛ СТАНА ПР ДОЛЬНОЙ ПРОКАТКИ ТРУБ, содержащий 4 О1 об оправочный стержень с центральной . полостью для подсоединения к системе подачи охладителя, и несущую оправку полую шпильку, закрепленную в стержне, от л и ч а ю щ и.й с я тем, что, с целью улучшения качества поверхности труб путем повьш1ения эффективности смазочно-охлаждающего действия па оправку и гильзу, он снабжен размещенной перед оправкой и заполненной смазкой цилиндрической емкостью с диаметром, равным 0,7-0,95 диаметра оправки, и имеющей отверстия в стенках, диаметр которых составляет 0,05-0,2 диаметра емкости, при этом один торец емкости выполнен в виде конической пробки, а другой имеет центральное углубление спрофилигрованное под переднюю часть оправки. (Рие. 1

(PU8. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1972 |

|

SU417207A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1984-08-30—Публикация

1981-06-10—Подача